ブリヂストンエラステック株式会社により出願された特許

1 - 10 / 20

スタビライザーブッシュの製造方法

【課題】インサート成形工程時におけるゴム状弾性材の射出圧によりライナーにしわが発生するのを抑制する。

【解決手段】筒状のライナー42に支持ピン76を嵌合する嵌合工程と、支持ピン76が嵌合されたライナー42をキャビティ70内にインサートした状態で、このライナー42の外周面にゴム状弾性部を射出成形するインサート成形工程と、ゴム状弾性部を加硫してゴム状弾性体とすることによって、車両に設けられるスタビライザーバーを、内周面にライナー42が固着された軸受孔で支持するスタビライザーブッシュを形成する加硫工程と、を有するスタビライザーブッシュの製造方法であって、インサート成形工程は、支持ピン76が嵌合されたライナー42を、支持ピン76に対してその中心軸線O回りにねじった状態で、ゴム状弾性部を射出成形する。

(もっと読む)

スタビライザーブッシュの製造方法

【課題】インサート成形工程時におけるゴム状弾性材の射出圧によりライナーにしわが発生するのを抑制する。

【解決手段】スタビライザーブッシュの製造方法であって、支持ピン76を嵌合する前のライナー42は、その内径が支持ピン76の外径より小さくされるとともに、一方向に延在し、かつこの一方向に直交する方向に間隔をあけて複数配列された第1糸条42aと、他方向に延在し、かつこの他方向に直交する方向に間隔をあけて複数配列された第2糸条42bとが交織されて形成され、これらの両糸条42a、42bのうち少なくとも一方は、このライナー42の中心軸線O方向および周方向の双方に対して傾斜する方向に延在し、嵌合工程は、ライナー42をその中心軸線O方向に引張しながらこのライナー42に支持ピン76を嵌合する。

(もっと読む)

防振装置

【課題】弾性体への損傷の発生を抑制することの可能な防振装置を提供する。

【解決手段】弾性体16の主液室42を構成する筒軸方向Xの両端部外面には、リブ16A、凹部16B、傾斜部16C、及び、段差部16Dが形成されている。リブ16Aは、内筒金具14の真下部分に、内筒金具14よりも狭幅で形成されている。凹部16Bは、リブ16Aよりも径方向外側に弧溝状に形成されている。凹部16Bの径方向外側から中間筒28のリング部材30にかけて、弾性体16の外側面は、筒軸方向Xの内側へ傾斜しており、この傾斜部分を傾斜部16Cという。傾斜部16Cの中間筒28側に段差部16Dが形成されている。段差部16Dは、上側が筒軸方向Xの外側に突出されて厚みが厚く構成され、中間筒28側へ向かうにつれて厚みが薄くなるように傾斜がつけられている。

(もっと読む)

トーショナルダンパの製造方法

【課題】組み立てを簡易にすると共に、充填された粘性流体の漏れを抑制可能なトーショナルダンパの製造方法を提供する。

【解決手段】第1マス部材20A、及び、第2マス部材20Bは、第1中型42A、及び第2中型42Bの外側に沿って配置される。このとき、第1マス部材20A、及び、第2マス部材20Bは、完成状態よりもセンタープレート14から離れた位置に配置されている。また、第1外周部24A及び第2外周部24Bは、側端面14に沿った方向でセンタープレート14側へオーバーハングされている。第1外型40A及び第2外型40Bで全体を挟み込む。第1外型40A及び第2外型40Bにより、第1弾性連結体26A、及び第2弾性連結体26Bの外側形状が構成される。この状態で、第1弾性連結体26A及び第2弾性連結体26Bの加硫処理を行う。

(もっと読む)

トーショナルダンパ

【課題】充填された粘性流体の漏れを抑制可能なトーショナルダンパを提供する。

【解決手段】ダンパマス20の外周には、ダンパマス20の外端面及びOリング50を覆うように、リング部材52が配置されている。リング部材52は、環状板とされ、内側にダンパマス20がピッタリと嵌め込まれる径とされている。リング部材52は、ダンパマス20の外周幅方向の両端部52A、52Bが、径方向内側へ屈曲され、かしめ用切欠24AK、24BKに各々係合されている。

(もっと読む)

トーショナルダンパ

【課題】接合されたダンパマスの抜けが防止されたトーショナルダンパを提供する。

【解決手段】接合切欠26は、リング部材50の挿入される奥側(センタープレート14に近い側)が、テーパー部26Aにより構成されている。テーパー部26Aは、第2マス部材20Bの径が奥側に向かって大きくなるテーパー状とされている。第3マス部材40の接合切欠26に対応する奥側の位置には、係合溝40Mが構成されている。係合溝40Mは、テーパー部26Aと連続した溝壁40Hにより構成されている。リング部材50は、接合切欠26及び係合溝40Mに亘って挿入されている。

(もっと読む)

トーショナルダンパ、及び、トーショナルダンパの製造方法

【課題】プレート接合部分への加硫接着の際の影響を防止する。

【解決手段】予め一体成形された第1マス部材20A、第2マス部材20B、センタープレート14へ、第1弾性連結体26A及び第2弾性連結体26Bを加硫接着する。加硫接着は、第1コア42A、第2コア42B、第1分割型40A、及び第2分割型40Bを用いて行う。加硫接着後、センタープレート14へ補強プレート16を接合する。接合は、補強プレート16の屈曲された内周端辺を、センタープレート14の開口50に圧入し加締止めすることにより行う。

(もっと読む)

ブッシュ

【課題】ブッシュの軸線を車両幅方向に対して傾斜させたトレーリングアーム式のリアサスペンションに用いた際に高い耐久性が得られるブッシュを提供する。

【解決手段】ブッシュ10では、外筒12を車両後方へ変位させる過大な力が入力した場合には、外筒12が内筒14側の第1ストッパ部22に当接して、外筒12の過大な変位を抑える。このとき、内筒14の車両後方側の第1のスグリ部18の隙間は拡大するが、ここでの底部は、曲率半径R1bが、内筒14の車両前方側に位置する底部の曲率半径R1fよりも大きく設定されているので、底部付近の歪みが小さく抑えられる。したがって、ブッシュ10において、高い耐久性が得られる。

(もっと読む)

射出成形機

【課題】計量空間の一端と射出孔との間に滞留する成形材料を低減できた反面、押し出しノズルから計量空間内に成形材料を供給したときに射出孔から成形材料が漏出し易くなるのを防ぐことができ、さらには計量空間内の成形材料に温度分布が生ずるのを防ぐことも可能になり、製品品質のばらつきを防ぐ。

【解決手段】射出成形機10であって、押し出し機16は、シリンダ13の外方で射出孔11に向けて進退可能に設けられるとともに、射出孔11の先端開口面11aと注入孔17bの開口面17cとが互いに離間した状態で前進移動したときに、射出孔11、および押し出しノズル16aの内部流路16c、16dそれぞれの先端開口面11a、16e同士が当接して、これらの射出孔11と内部流路16c、16dとが連通し、この射出孔11を通して押し出しノズル16aから計量空間12に成形材料を充填するようになっている。

(もっと読む)

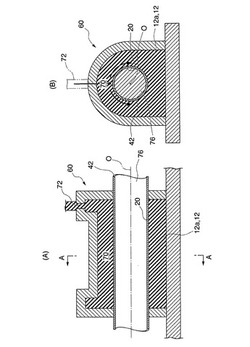

射出成形機

【課題】プランジャを前進移動して計量空間内の成形材料をノズル孔から射出したときに、この計量空間内に成形材料が滞留するのを抑えることが可能になり、加硫成形サイクルを短縮する。

【解決手段】射出成形機10であって、プランジャ14は、ノズル孔11と対向する先端18に向かうに従い漸次縮径されたテーパ部19と、このテーパ部19の基端19aにおける外径よりも大径とされて、計量空間12の内壁面に摺接する基端部20と、テーパ部19の基端19aと基端部20の先端20aとを連結する傾斜部21と、を備え、計量空間12においてノズル孔11が形成された一端側部分22の内壁面は、テーパ部19および傾斜部21の外形形状に沿った内面形状とされて、このプランジャ14が前進端位置に到達したときに、その先端18がノズル孔11に嵌合した状態で、テーパ部19および傾斜部21が計量空間12の一端側部分22に嵌合する構成とされている。

(もっと読む)

1 - 10 / 20

[ Back to top ]