マイクロエミッシブ ディスプレイズ リミテッドにより出願された特許

1 - 8 / 8

カラー光電子デバイス

有機発光ダイオードのマイクロディスプレイ・デバイスは、基板上に形成されたデバイスのサブピクセル10、12、14をアドレス指定するための能動回路16を含む該基板と、金属アノード層18と、少なくとも発光層を含む有機層22と、カソード層26と、封入用層28とを含む。デバイスは、異なる色の光を放射するように配置された各サブピクセルに対して十分に範囲を規定された異なる格子面間隔を有する少なくとも1つの光格子24を含む。デバイスは、少なくとも1つの光格子24に完全に依存して、各サブピクセルから外部結合された光の色を決定するようになっている。  (もっと読む)

(もっと読む)

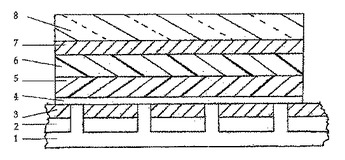

エレクトロルミネッセンスデバイス

エレクトロルミネッセンスデバイスは、能動回路(2)を備える不透明な半導電性基板(1)と、アノード(3)と、酸化物材料(4)の層と、正孔輸送層(5)と、発光ポリマー(6)の層と、透明なカソード(7)と、封止部(8)とを順番に含む。この酸化物材料(4)は、特に遷移金属酸化物を含む。このデバイスの形成方法も開示されている。  (もっと読む)

(もっと読む)

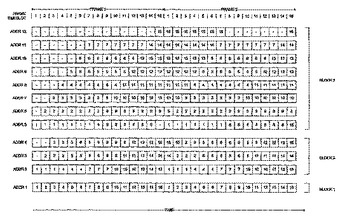

マトリクス・ディスプレイ装置用一時記憶回路

タイムスロットに分割されたフレームで供給されるビデオデータをピクセルのアレイに供給する回路は、複数の1ビット一時記憶素子(M)を含み、その少なくともいくつかはフレーム内の異なるタイムスロットの間アレイの異なるピクセルのためのデータを格納するように構成されている。この回路は各ピクセル(P)が有機発光ダイオードを含むエレクトロルミネセント・ディスプレイ内で使用することができる。  (もっと読む)

(もっと読む)

半導体素子を形成する方法

回路2および回路に電気接続するための端子手段3を含む半導体基板1と、素子のさらなる層を形成するための、少なくとも1つの溝5を含む薄板4とから半導体素子を形成する方法。接着剤は、基板1及び薄板4のうちの少なくとも1つに塗布される。基板及び薄板は、次いで溝5が端子手段3に対向するような位置に位置合わせされる。基板及び薄板は、次いで接着剤を用いて互いに接着される。  (もっと読む)

(もっと読む)

基板上に材料を堆積させる方法及び装置

材料4は、容器2内に材料を配置し、材料を蒸発させそれが基板上に移るように材料4の表面に電子ビームを接触させることによって基板8上に堆積される。電子を通さないシールド7は、電子ビームによって接触される表面の一部を覆うように配置される。以前には電子ビームによって接触されていた表面の一部が、もはやシールドによって覆われず、基板8に露出するように、一方の容器2と他方のシールド7及び電子ビームの間に相対運動が生じる。  (もっと読む)

(もっと読む)

基板からの材料の除去

指定された領域以外の有機材料の上にあるようにシャドウマスク(5)を配置するステップ、及びマスクを通して指定領域にイオンビーム(7)をあてるステップを含む、基板(1)の指定領域から有機(好ましくはポリマー)発光材料(4)を除去する方法。本方法は有機発光ダイオードアレイの形成に有用である。  (もっと読む)

(もっと読む)

基板上に機能材料をパターン形成する方法

基板100上に機能材料150をパターン形成する方法であって、(a)機能材料が不溶である溶剤に溶解可能な保護材料の層130を、基板の少なくとも1つの主面に付けるステップと、(b)良好に画定された領域で基板に対するアクセスを得るように前記層130の領域を取り除くステップと、(c)良好に画定された領域で少なくとも基板上に機能材料150を堆積するステップと、(d)前記溶剤で溶解することによって、基板から前記保護材料の残る層を取り除くステップとを含む。  (もっと読む)

(もっと読む)

不動態化層

有機発光ダイオード素子は、基材(1)と、好ましくは重合体である有機の発光材料の層(3)と、4eV未満の仕事関数を有する材料の層を含む透明なカソード(4)と、を含む。その素子は、酸化ホウ素を含む不動態化層(5)を有する。  (もっと読む)

(もっと読む)

1 - 8 / 8

[ Back to top ]