JX日鉱日石液晶フィルム株式会社により出願された特許

1 - 10 / 12

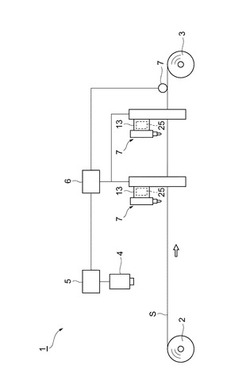

欠陥マーキング装置

【課題】欠陥部分への打点の精度を確保でき、シート状製品の歩留まりの向上が図られる欠陥マーキング装置を提供する。

【解決手段】欠陥マーキング装置1では、長さ方向に搬送されるシート状製品Sの欠陥部分がCCDカメラ4によって検出されると、欠陥部分のシート状製品Sにおける幅方向及び長さ方向の位置が画像処理部5によって検出され、ヘッド制御部6がマーキングヘッド7を制御して欠陥部分への打点を行うようになっている。ここで、欠陥マーキング装置1では、マーキングヘッド7の打点動作の駆動源として、回転角度を制御可能な駆動モータ21が設けられている。これにより、マーキングヘッド7による打点の精度を十分に確保できるので、欠陥部分の周囲でシート状製品Sを大きな面積で除去する必要がなくなり、シート状製品Sの歩留まりを向上させることが可能となる。

(もっと読む)

ラビング方法

【課題】ラビングによる欠点の発生を削減できるラビング方法の提供。

【解決手段】レーヨンパイル糸を用いたベルベット織布から得られるラビング布であって、該レーヨンパイル糸が糊材の付着していないものであり、該ベルベット織布の洗浄工程および樹脂浸漬工程を含まず起毛処理工程を含む製造工程で得られるラビング布を貼り付けたラビングロールによって長尺配向基板フィルムをラビングすることを特徴とするラビング方法。

(もっと読む)

液晶フィルムの製造方法、及びこれに用いるラビング装置

【課題】生産効率を低下させずにラビング処理時の粉塵による液晶フィルムへの悪影響を十分に防止できる液晶フィルムの製造方法、及び、液晶フィルムの製造に使用されるラビング装置を提供する。

【解決手段】配向基板フィルム20の表面に対してラビング処理を行うラビング工程と、ラビング処理が行われた配向基板フィルム20に液晶ポリマーを塗布して配向基板フィルム20上に液晶層23を得る液晶層形成工程とを含み、ラビング工程が、ラビング布2を表面側に有するラビングロール1のラビング布2に押圧部材5を接触させて、ラビング布2に付着した粉塵をラビング布2から放出させる粉塵放出工程と、放出された粉塵を吸引する粉塵吸引工程とを含む液晶フィルムの製造方法。

(もっと読む)

液晶フィルムの製造方法

【課題】液晶フィルムにおける光学特性のばらつきを十分に低減できる液晶フィルムの製造方法を提供すること。

【解決手段】一定方向に向かって連続的に搬送される配向基板フィルム20の表面に、ダイ31から連続的に液晶ポリマーを吐出させてダイ31と配向基板フィルム20との間に、ダイ31と配向基板フィルム20とを液架橋させる液架橋部22aを形成しながら液晶ポリマーを塗布する塗布工程を含み、塗布工程が、液架橋部22aに対して一定方向と反対側の空間を、減圧装置50を用いて減圧チャンバ33を減圧することによって減圧する減圧工程を含んでおり、減圧工程は、減圧チャンバ33を、アキュムレータ41を介して減圧装置50によって減圧する工程を含む、液晶フィルムの製造方法。

(もっと読む)

液晶高分子フィルムの製造方法

【課題】液晶高分子フィルムの製造方法において、得られる液晶高分子フィルムの点状欠陥の発生を抑制すること。

【解決手段】長尺の基板フィルムの表面に対してラビング処理を施す工程と、ラビング処理が施された基板フィルムに液晶高分子溶液を塗布する工程等を備える液晶高分子フィルムの製造方法において、液晶高分子溶液を基板フィルムに塗布する工程よりも前に、長尺の基板フィルムを搬送しながら連続的に加熱する工程を備える、製造方法。

(もっと読む)

液晶フィルムの製造方法

【課題】液晶フィルムにおける光学特性のばらつきを十分に低減できる液晶フィルムの製造方法を提供すること。

【解決手段】搬送ロール37によって搬送される配向基板フィルム20の表面に、下記式(1)〜(3)を満たすようにT1、T2、F、t1、t2を設定して液晶ポリマー22を塗布する塗布工程を有する液晶フィルムの製造方法。

(1):|T1−T2|<F

(2):5(N/mm2)≦t1≦20(N/mm2)

(3):5(N/mm2)≦t2≦20(N/mm2)

ただし、

T1:搬送ロール37の下流側の配向基板フィルム20に付与された張力の設定値(N)

T2:搬送ロール37の上流側の配向基板フィルム20に付与された張力の設定値(N)

F:配向基板フィルム20に働く最大静止摩擦力(N)

t1:T1の値を、配向基板フィルム20の断面積で除した値(N/mm2)

t2:T2の値を、配向基板フィルム20の断面積で除した値(N/mm2)

(もっと読む)

液晶フィルムの製造方法

【課題】液晶フィルムにおける光学特性のばらつきを十分に低減できる液晶フィルムの製造方法を提供すること。

【解決手段】配向基板フィルム20に液晶ポリマーの溶液22を塗布する工程、液晶ポリマーの溶液22が塗布された配向基板フィルム20を、乾燥炉31a、31b、31cで乾燥させる乾燥工程を含み、乾燥工程において、乾燥炉31a、31b、31c内に、液晶ポリマーの溶液22を乾燥させるガス38a、38b、38cを、除湿後に導入する液晶フィルムの製造方法。

(もっと読む)

液晶フィルムの製造方法

【課題】液晶フィルムにおける光学特性のばらつきを十分に低減できる液晶フィルムの製造方法を提供すること。

【解決手段】配向基板フィルム20に液晶ポリマーの溶液22を塗布する塗布工程、溶液が塗布された配向基板フィルム20を、相互に隣接する乾燥炉31a、31b、31cに順次通し、乾燥炉31a、31b、31cの各々において溶液を乾燥させるガスを導入し乾燥炉31a、31b、31cの各々からガスを排出させることで溶液を乾燥させる乾燥工程を含み、乾燥工程において、乾燥炉31a、31b、31c間の圧力差を0に近づけるように、乾燥炉31a、31b、31cから排出されるガスの排出量等を制御する液晶フィルム30の製造方法。

(もっと読む)

ラビング方法

【課題】ラビングに伴う製品中の欠点の発生を低減できるラビング方法の提供する。

【解決手段】径糸、緯糸および洗浄したパイル糸を製織し、2枚の基布の間に、パイル糸を織り込んだ織り組織を2枚にカットして得られるベルベット織物を用いて、直径150ミリのラビングローラーに巻き付け45度の角度で熱可塑性樹脂長尺フィルムを搬送しながら周速比28にて連続的にラビングし、ラビングローラーに巻き取り、液晶性ポリエステルの溶液を高分子長尺フィルム上に塗布したあと、溶媒を感想除去し、加熱処理をして冷却し液晶性高分子の配向を固定化した、ラビング方法。

(もっと読む)

ラビング方法

【課題】ラビングに伴う放電欠陥の発生を削減できるラビング方法の提供。

【解決手段】経糸、緯糸およびカーボンブラックなどの導電性微粒子を含有するセルロース系パイル糸を製織し、2枚の基布の間に、パイル糸を織り込んだ織り構造を有する織り組織を2枚にカットして得られたベルベット織物を用い、熱可塑性樹脂製長尺フィルムを搬送しながら、45度に設定し、ラビング布の毛先の押し込みを0.7ミリとして、連続的にラビングすることを特徴とするラビング方法。

(もっと読む)

1 - 10 / 12

[ Back to top ]