矢内精工株式会社により出願された特許

1 - 3 / 3

リンクアームの製造方法とその製造に使用されるプレス用金型

【課題】 熱間鍛造によるリンクアーム製造方法は、素材の無駄が多く不経済であり、作業に時間がかかり生産性が悪い。

【解決手段】 本発明の製造方法は、アルミ素材を焼鈍する焼鈍工程と、そのアルミ素材を完成後のリンクアーム形状に近い形状にプレス成型する一次プレス工程と、一次プレス成型品をリンクアームの形状に仕上げる二次プレス工程と、二次プレス成型品の硬度を高める熱処理工程と、二次プレス成型品に軸孔をあける孔を貫通するようにした。必要に応じて、焼鈍処理後にボンデ処理してから一次プレスすることも、一次プレス成型品を二次プレス前に焼鈍処理することも、二次プレス成型品を孔あけ処理の前又は後に切削加工することもできる。アルミ素材は断面形状小判型のアルミ素材を使用することも、丸棒状のアルミ線材を切断したアルミ素材を使用することもできる。

(もっと読む)

ピストンヘッドとピストンヘッド部材

【課題】 従来のピストンヘッドは突起が平面又はほぼ平面であるため接合されにくく、接合不十分であるため分離してしまい、ピストン本体に溶接できないことがあった。

【解決手段】 ヘッド部材の中央部にリング状の接合突部を突設し、二つのヘッド部材の接合突部の頂部同士を突合わせて拡散接合してある。前記接合突部は裾広がりにし、頂部を幅の狭い平面状にしてある。拡散接合された二つのヘッド部材の接合部の外周に異物が付着している。ヘッド部材はその閉塞面の中央部に接合突起がリング状に突設されている。接合突起は裾広がりであり頂部が幅の狭い平面状である。

(もっと読む)

ピストン形成方法とピストン

【課題】 従来、成形して得られるピストン間にバラツキがあった。

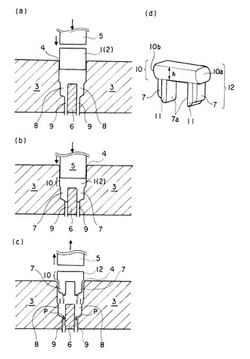

【解決手段】 本発明のピストン形成方法は、ビレットを所定長に切断してビレット片を得、ビレット片を予備加圧してビレット片に芯出し位置決め部を形成し、その後に前記芯出し位置決め部を基準としてビレット片をパンチで加圧押出し成形して前記円筒状周壁と前記嵌合部を同心円状に同時に成形する方法である。この場合、円筒状周壁の外周面を切削しなくとも円筒状周壁の外径寸法が所定(設計)寸法になるように加圧押出し成形することができる。この場合、ビレットを拘束切断してビレット片を所定寸法長に切断することにより円筒状周壁の外周面を切削しなくとも円筒状周壁の外径寸法を設計寸法に加圧押出し成形できるようにしてある。本発明のピストンは前記方法でビレット片を加圧押出し成形して円筒状周壁と嵌合部を成形したものである。

(もっと読む)

1 - 3 / 3

[ Back to top ]