国際特許分類[B29L21/00]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | サブクラスB29Cに関連する特定物品についてのインデキシング系列 (16,477) | 櫛または歯もしくは溝をつけた類似の物品 (6)

国際特許分類[B29L21/00]に分類される特許

1 - 6 / 6

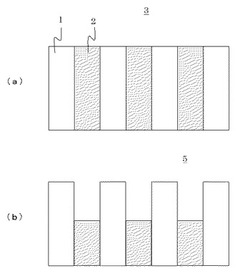

櫛型構造を有する構造体の製造方法、樹脂構造体成形用金型の製造方法および樹脂成形体

【課題】大面積かつ表面に微細な櫛型の形状を有する構造体の製造方法、その構造体によって作製される樹脂成形用金型の製造方法を提供する。

【解決手段】熱可塑性樹脂より選ばれる少なくとも2種類以上の異なる樹脂1,2からなる積層構造体3を形成する工程と、前記積層構造体を切断し、前記2種類以上の異なる熱可塑性樹脂1,2が配列して露出した切断面を形成する工程と、前記切断面から前記積層構造体3を構成する熱可塑性樹脂の内の少なくとも1種類の樹脂を優先的に除去することで前記切断面上に櫛型の凹凸構造を形成する工程とを、含むことを特徴とする櫛型構造を有する樹脂構造体5の製造方法である。

(もっと読む)

塗布具用コーム状ブラシの成形方法および塗布具用コーム状ブラシ

【課題】複数のブリッスルを備えたコーム状ブラシの成形方法において、コームの成形不良(ショートモールド)の発生を抑えて、生産性を向上させる。

【解決手段】成形すべきブリッスル11の長さ方向の一端に射出用ゲート18を備えた成形材料の溜まり部12を有し、他端に射出用ゲート18を備えない成形材料の溜まり部14を有する成形品17Aを成形する金型15Aを用意し、ゲート18を備えた溜まり部12から、他方の溜まり部14に向けて成形材料を注入し、成形後、金型15Aから離型された成形品17Aのブリッスル部を、台座となる側の溜まり部12から、形成されるべきブリッスル11の長さLに相当する位置で切断する。

(もっと読む)

軟質プラスチック・パイプ材による緩衝体用の球形体の連続的な形成方法。

【課題】軟質プラスチック・パイプ材を使用して球形体を形成し、しかも球形体の形成頭初から一定の上昇内部空気圧を封じ込めた一定形状の緩衝体用の球形体を連続的に形成しようとするものである。

【解決手段】軟質プラスチック・パイプ材の一定長さごとにパイプ材を閉塞してパイプ材に密封空間部を形成し、その密封空間パイプ部の閉塞部からのある長さ部分ごとに平行加圧を加えて加圧部内の密封空気を残余の密封空間パイプ部内に移動させて残余密封空間パイプ部内の空気圧が上昇して膨張した膨張パイプ部を設け、更にその膨張パイプ部の中間位置で挟み圧縮と電熱接着とを行って一定球形体形状で一定内部空気圧を有する緩衝体用の球形体が連続的に形成されるようにしたものである。

(もっと読む)

フェムト秒レーザ加工による針状体アレイの製造方法

【課題】マイクロニードルの作製方法において、マスクを必要としない単純な作製工程により、作製に要するコストと時間を低減することを目的とする。

【解決手段】フェムト秒レーザ加工によりマスターモールドを作製する工程と、マスターモールドに対して転写成型を行う工程により、針状体アレイを作製する。マスターモールドは、フェムト秒レーザを被加工基材に照射することにより、被加工基材表面にテーパ角度を持った未貫通穴を複数形成する。次に、このマスターモールドに対して熱硬化性樹脂による転写成型を行うことで2次モールドを作製し、その2次モールドに対して同様の処理を行うことで3次モールドを作製し、さらにその3次モールドに対して生体適合性のある材料による転写成型を行い、針状体アレイを作製する。

(もっと読む)

熱可塑性部材および熱硬化性部材からなる複合体の成形方法

【課題】熱可塑性部材と熱硬化性部材とを一連の成形プロセスで成形し、これら部材を組み合わせた複合体を、効率よく製造できるようにした熱可塑性部材および熱硬化性部材からなる複合体の成形方法を提供する。

【解決手段】共通型8を相対移動させて熱可塑性部材用型2に組み付けて成形した熱可塑性部材11を保持したままで共通型8を相対移動させてゴム部材用型5に組み付けて、ゴム部材12と熱可塑性部材11とを接合一体化した複合体13を成形する一体成形工程を繰り返し行ない、直前の一体成形工程で成形した複合体13をゴム部材用型5に残したままにして、次の一体成形工程で成形した熱可塑性部材11を保持したままの共通型8を、ゴム部材用型5に組み付けるまでの間に、直前の一体成形工程で成形した複合体13のゴム部材12をゴム部材用型5による加熱により硬化させる。

(もっと読む)

OAローラの製造方法

【課題】第2のキャップ7をスムーズに芯金他端に嵌合させることが可能なOAローラの製造方法を提供することにある。

【解決手段】少なくとも1つの磁力発生手段6を金型21の外周上に、かつ前記芯金1の他端から該金型21の軸方向の所定距離d1の範囲内に配置し、該磁力発生手段6が発する磁力によって芯金1の他端を金型21の中心軸Xから所定距離d2の範囲内に配置してから第2のキャップ7を芯金1の他端に嵌合させることを特徴とする。

(もっと読む)

1 - 6 / 6

[ Back to top ]