クリンカー防止装置及びクリンカー防止方法

【課題】クリンカーの付着を高効率にて十分かつ確実に防止しうるクリンカー防止装置及びクリンカー防止方法を提供する。

【解決手段】焼却炉3の炉壁20にはノズル設置口23が設けられており、該ノズル設置口23の周縁にノズル取付座24が設けられている。このノズル設置口23及びノズル取付座24の内面に保護管30が挿入されている。保護管30の周面に空気配管34が接続されている。保護管30の内部にノズル8が挿入されている。炉3の運転時にノズル8から炉本体4の側壁及び2次燃焼室6の側壁に水又はクリンカー防止剤の分散液を噴射する。

【解決手段】焼却炉3の炉壁20にはノズル設置口23が設けられており、該ノズル設置口23の周縁にノズル取付座24が設けられている。このノズル設置口23及びノズル取付座24の内面に保護管30が挿入されている。保護管30の周面に空気配管34が接続されている。保護管30の内部にノズル8が挿入されている。炉3の運転時にノズル8から炉本体4の側壁及び2次燃焼室6の側壁に水又はクリンカー防止剤の分散液を噴射する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、廃棄物焼却施設に設置されるクリンカー防止装置と、このクリンカー防止装置によるクリンカー防止方法に関する。

【背景技術】

【0002】

廃棄物焼却施設や各種加熱炉等を運転する際に、炉、ボイラ、煙道等の内面にクリンカー付着が生じる。このクリンカー付着とは、これらの設備の内面において、高温にさらされた灰分が溶融し、付着、成長する現象をいう。このクリンカー付着は、伝熱阻害やその他種々の設備トラブルの原因となり得る現象であり、以前から大きな問題となっている。特に、廃棄物焼却施設では、ユーザーによっては数週間に一度、設備を止めて炉内に入り、付着しているクリンカーを剥離する清掃作業を行っている。このように清掃作業の頻度が高いことから、清掃作業費用の負担が大きい。また、ダイオキシン類などの有害物質が充満している環境での清掃作業となるため、作業員の安全面の確保にも十分に配慮する必要がある。

【0003】

クリンカーの付着を抑制する技術として、例えば、特開2002−285179号公報には、粒径3〜200nmの超微粒子状のアルミニウム化合物、シリカ化合物、チタン化合物、ジルコニウム化合物の一種又は二種以上を水及び/又は油に安定分散させたスラッギング防止用燃料添加剤を、燃料中に添加して燃焼させるか、直接燃焼雰囲気中に添加して燃焼させる燃料の燃焼方法が開示されている。この燃料添加剤を用いて燃料を燃焼させることにより、生成灰の強度を低下させてスートブロー等で容易に掻き落とすことができる(同号公報の第0007段落)。

【0004】

また、特開2003−112984号公報には、炉休止中に炉壁にセラミック粉末を付着させてクリンカー付着防止膜を形成することが記載されている。このクリンカー付着防止膜に対しては、クリンカーが接触しても付着しにくく、仮に付着した場合でも自然に剥がれやすい(同号公報の第0041段落第1行〜第4行)。

【特許文献1】特開2002−285179号公報

【特許文献2】特開2003−112984号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記技術では、未だ廃棄物焼却施設、廃棄物発電施設において十分かつ確実なクリンカー付着の防止を効率的に行うことができない。即ち、特開2002−285179号公報の通り燃料添加剤を燃料中又は燃焼雰囲気中に添加する場合、多量の燃料添加剤を必要とするため、クリンカー付着の防止を効率的に行うことができない。また、特開2003−112984号公報の通り炉壁の表面に予め付着防止膜を形成する場合、運転中にこの付着防止膜が剥離してしまうと、その後運転中に剥離箇所のクリンカー付着を防止することはできない。

【0006】

本発明は、上記問題点を解決し、クリンカーの付着を高効率にて十分かつ確実に防止しうるクリンカー防止装置及びクリンカー防止方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明(請求項1)のクリンカー防止装置は、廃棄物焼却施設に設置されるクリンカー防止装置であって、クリンカー防止剤を供給するクリンカー防止剤供給手段を設けたクリンカー防止装置において、該クリンカー防止装置は、クリンカー防止剤として高融点粒子又はその分散液をクリンカー生成部に噴射するものであることを特徴とするものである。

【0008】

請求項2のクリンカー防止装置は、請求項1において、前記クリンカー生成部は、焼却炉側壁の内面及び/又は二次燃焼室の内面であることを特徴とするものである。

【0009】

請求項3のクリンカー防止装置は、請求項1又は2において、前記クリンカー防止剤供給手段は、クリンカー防止剤と共に、又はクリンカー防止剤とは別に水を前記クリンカー生成部に噴射可能であることを特徴とするものである。

【0010】

請求項4のクリンカー防止装置は、請求項3において、前記クリンカー防止剤供給手段から水を噴射させる水噴射工程と、クリンカー防止剤を噴射させるクリンカー防止剤噴射工程とを実行する制御手段が設けられていることを特徴とするものである。

【0011】

本発明(請求項5)のクリンカー防止方法は、請求項1ないし4のいずれか1項のクリンカー防止装置によって廃棄物焼却部内面へのクリンカー付着を防止するものである。

【0012】

請求項6のクリンカー防止方法は、請求項5において、前記クリンカー防止剤を間欠的に噴射することを特徴とするものである。

【0013】

請求項7のクリンカー防止方法は、請求項6において、クリンカー防止装置は請求項3又は4に記載のものであり、該クリンカー防止装置から水を連続的に噴射し、クリンカー防止剤を間欠的に噴射することを特徴とするものである。

【0014】

請求項8のクリンカー防止方法は、請求項5ないし7のいずれか1項において、前記高融点粒子は高融点セラミック粒子であることを特徴とするものである。

【発明の効果】

【0015】

本発明(請求項1)のクリンカー防止装置及び本発明(請求項5)のクリンカー防止方法によると、廃棄物焼却施設のクリンカー生成部に高融点粒子又はその分散液よりなるクリンカー防止剤を供給することができるため、クリンカー防止剤がクリンカー生成部に確実に供給される。このため、廃棄物焼却施設の内面へのクリンカー付着が十分かつ確実に防止されると共に、クリンカー防止剤の使用量も少なくて足りる。

【0016】

請求項2のクリンカー防止装置にあっては、クリンカー付着の生じ易い焼却炉側壁の内面及び/又は二次燃焼室の内面に向ってクリンカー防止剤を供給することにより、これらの箇所のクリンカー付着が確実に防止される。

【0017】

請求項3,4のクリンカー防止装置及び請求項7のクリンカー防止方法では、クリンカー防止剤供給手段が水をクリンカー生成部に噴射可能に構成されている。このため、クリンカー防止剤を噴射していないときに、又はクリンカー防止剤を噴射すると同時に、水を噴射して、クリンカー付着を抑制することができる。

【0018】

請求項6のクリンカー防止方法は、クリンカー防止剤を間欠的に供給するものである。クリンカー防止剤の供給時に空隙率が高く剥離し易いクリンカー層が廃棄物焼却部内面に付着し、クリンカー防止剤の供給停止後にその上に空隙率が低く剥離し難いクリンカーが積層する。そして、クリンカーの自重や振動等により、前記剥離し易いクリンカー層が剥離するため、その上の剥離し難いクリンカー層も共に除去される。このため、クリンカー防止剤を連続的に供給する場合と比べて少量のクリンカー防止剤を用いてクリンカー付着を抑制することができる。

【0019】

請求項8のクリンカー防止方法では、高融点粒子が高融点セラミック粒子である。この高融点セラミック粒子は、クリンカー生成部又はその近傍のクリンカーを高融点にし、あるいはクリンカーの空隙率を高くする。このため、廃棄物焼却部内面へのクリンカー付着が抑制されると共に付着したクリンカーが剥離し易いものとなる。これにより、廃棄物焼却部の内面へのクリンカー付着が高効率にて十分かつ確実に防止される。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照して本発明の実施の形態を説明する。

【0021】

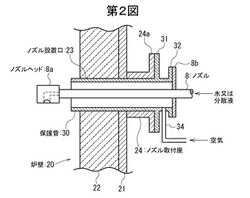

第1図は本発明の実施の形態に係るクリンカー防止装置を備えた廃棄物焼却施設の概略図、第2図は第1図のクリンカー防止剤噴射用ノズル近傍の部分縦断面図、第3図はクリンカー防止装置の概略的な系統図である。

【0022】

第1図の通り、ホッパ1がフィーダ2を介して焼却炉3と接続されている。この焼却炉3の下面は傾斜しており、この下面の下端に灰出口5が設けられている。炉本体4の上部には2次燃焼室6が連通している。炉本体4の側壁及び2次燃焼室6の側壁にはそれぞれクリンカー防止剤噴射用ノズル8,8が設けられている。

【0023】

これらノズル8,8は、クリンカー付着の生じ易い箇所に設置される。クリンカーの生じ易い箇所はおよそ決まっているが、予め廃棄物焼却施設を運転して炉3内のクリンカー付着箇所を確認しておき、その近辺にノズルを設置するようにしてもよい。なお、クリンカー防止剤噴射のために、燃焼用エアのノズル等を利用してもよい。

【0024】

第1図では2本のノズル8,8を設置したが、クリンカーの付着状況に応じ、いずれか1本を設置してもよく、3本以上設置してもよい。また、2次燃焼室よりも下流側、例えばガス冷却室7、煙道、ボイラ(図示せず)等にもクリンカー防止剤噴射用ノズルを設置してもよい。

【0025】

2次燃焼室6はガス冷却室7及び空気予熱室10を介して集塵機11と接続されている。電気集塵機11は誘引送風機12を介して煙突13と接続されている。

【0026】

第2図の通り、焼却炉3の炉壁20は、鋼板21と、該鋼板21の内面に設けられた耐火物22とからなっている。この炉壁20には鋼板21と耐火物22とを貫通するノズル設置口23が設けられており、該ノズル設置口23の鋼板21側の外面にノズル取付座24が設けられている。このノズル取付座24は円筒形状となっており、該ノズル取付座24の先端部にフランジ24aが設けられている。

【0027】

このノズル設置口23及びノズル取付座24内に保護管30が挿入されている。この保護管30の先端部は耐火物22の内面より若干突出している。この保護管30の後部にフランジ31が設けられ、このフランジ31と前記ノズル取付座24のフランジ24aとがボルト及びナットによって締着されている。この保護管30の最後端にはフランジ32が設けられている。保護管30の周面のうちこれらフランジ31,32の間の位置に空気配管34が接続されている。

【0028】

保護管30の内部にノズル8が挿入されている。ノズル8の先端にノズルヘッド8aが設けられている。このノズルヘッド8aは保護管30の先端よりも突出している。ノズル8の後部にフランジ8bが設けられ、このフランジ8bと保護管30のフランジ32とがボルト及びナットによって締着されている。このボルト及びナットを着脱することにより、ノズル8が保護管30に対し着脱可能である。

【0029】

ノズル8としては、例えば噴射される液滴径が2〜500μm、噴射量が100〜1000L/Hr、圧力が1.0〜5.0MPa対応のノズルであって、液滴を炉壁20に接触させることなくスクリーン状に覆うように水平、又は下向き方向に扇形に噴射できるものが好適である。

【0030】

なお、保護管30及びノズル8の構造は、第2図の構造に限られない。

【0031】

第3図の通り、クリンカー防止剤の分散液を貯蔵する薬液タンク40と、水を貯蔵する水タンク41とが、それぞれ電磁弁40a,41aを介して配管42に接続されている。なお、水タンク41内の水は工水、上水等種類は問わない。この配管42は、ポンプP及び流量計43を介してノズル8,8に接続されている。

【0032】

ノズル8,8への分散液又は水の供給圧を調整するために、ポンプPの下流側と上流側とが圧力計45及びリリーフ弁46を備えた配管44によって接続されている。

【0033】

クリンカー防止剤は、高融点粒子又はその分散液であり、特に、粒径3〜10000nmのシリコン化合物、カルシウム化合物、マグネシウム化合物、アルミニウム化合物、鉄化合物、チタン化合物及びジルコニウム化合物の一種もしくは二種以上であることが好ましい。

【0034】

本発明で用いる高融点粒子は無機化合物であって、無機化合物そのものあるいはその酸化物の融点が1000℃以上、好ましくは1000〜3000℃、特に1500〜2300℃であることが好ましい。

【0035】

本発明では、クリンカー防止剤として、高融点セラミック(例えば、シリカ、アルミナ、チタニア(酸化チタン)、ジルコニア(酸化ジルコニウム)、酸化鉄などの酸化物、あるいは炭酸塩や水酸化物)の粒子を粉末状のまま噴射してもよいが、これらの粒子の分散液、特にアルミナゾル、シリカゾル、チタニアゾル、ジルコニアゾル等を噴射するのが好適である。

【0036】

この分散液の分散媒としては、水が好適であるが、他の液体であってもよい。

【0037】

この分散液としては、例えばセラミック粉末を濃度が5〜50重量%程度となるように水に安定に分散させたものが好適である。この分散液には、必要に応じて界面活性剤を3〜12重量%添加して分散安定性をより向上させるようにしても良い。用いられる界面活性剤としては、アルキルアリルスルホン酸塩、アルキル硫酸エステル塩、ポリオキシエチレンアルキルエーテル酢酸塩、ジアルキルスルフォコハク酸塩、ポリオキシエチレンアルキル硫酸エステル塩、ポリオキシエチレンアルキルリン酸エステル塩などのアニオン界面活性剤やポリオキシエチレンアルキルフェノールエーテル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンアルコールエーテル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステル、高級脂肪酸グリセリンエステル、ポリオキシエチレンアルキルアミン、アルキロールアミド等の非イオン界面活性剤が例示される。

【0038】

次に、このクリンカー防止装置によるクリンカー防止方法の一例を説明する。焼却炉3を立ち上げる前に、ノズル8を保護管30から取り外しておく。即ち、ノズル8のフランジ8bを保護管30のフランジ32から取り外し、ノズル8を保護管30から抜き出した後、フランジ32にブラインドフランジを締着しておく。炉3が立ち上がった後、暫くして炉内の運転が安定した段階で、ブラインドフランジを取り外してノズル8を保護管32内部に挿入し、フランジ8bをフランジ32に締着する。なお、ノズル8の差し込み長さは事前に確認しておくことが好ましい。そして、空気配管34から保護管30内に常温の空気を常時流すと共に、ノズル8から水を連続的に噴射する。そして、所定時間毎に短時間だけノズル8からクリンカー防止剤の分散液を噴射する。

【0039】

このように空気配管34からの常温の空気がノズル8の外周に常時吹き付けられることから、ノズル8が空冷され、熱によるノズル8の損傷や高温腐食が防止される。

【0040】

第3図のクリンカー防止装置では、ノズル8から分散液が間欠的に噴射され、分散液が噴射されていない間は水が噴射される。例えば、分散液は、原料(廃棄物)に対して0.01〜10wt%相当のクリンカー防止剤を数分〜数時間/日、1〜10回/日の頻度で間欠的に噴射される。分散液及び水は霧状に噴射されることが好ましい。

【0041】

クリンカー防止剤の分散液を噴射する際には、水タンク41のバルブ41aを閉とし、薬液タンク40のバルブ40aを開とし、ポンプPを作動してノズル8,8に分散液を供給する。水を噴霧する際には、薬液タンク40のバルブ40aを閉とし、水タンク41のバルブ41aを開とし、ポンプPを作動してノズル8,8に水を供給する。

【0042】

上記クリンカー防止装置にあっては、クリンカー付着が激しい部分に直接的にクリンカー防止剤が噴射されるので、当該部分の炉壁表面付着物や、当該部分付近に浮遊する灰分の融点が上昇し、クリンカーの付着や成長が防止される。また、クリンカーの性状を、空隙が大きく、脆質であり、付着力の弱いものに改質することができる。これにより、付着したクリンカーを容易に除去することができる。また水を常時噴射することによっても、付着したクリンカーを脆性にすることができると共に、クリンカー付着箇所を冷却する作用により、クリンカーの溶着を抑制することができる。

【0043】

上記実施の形態では、第3図の通り、バルブ40a,41aの開閉により水とクリンカー防止剤の分散液を交互に注入したが、第4図の通り、水タンク41からノズル8,8に水を常時供給すると共に、断続的にバルブ40aを開とし、ポンプP’を作動して、クリンカー防止剤の分散液を水と共にノズル8,8に供給するようにしてもよい。なお、第4図は薬液タンク40のバルブ40aの上流にポンプP’を設け、水タンク41のバルブ41aを省略したこと以外は第3図と同様であり、同一符号は同一部分を示している。

【0044】

また、第4図において、ポンプP’を連続的に作動させることにより、薬液タンク40内のクリンカー防止剤の分散液を水タンク41内の水と共にノズル8に連続的に供給してもよい。第3図においても、クリンカー防止剤を水と共にノズルへ連続的に供給してもよい。

【0045】

上記説明は、主として、クリンカー防止剤の分散液をノズルから噴射するものであるが、本発明では、前述の通り、高融点セラミックの粉体を粉体のままクリンカー生成部に噴射してもよい。この高融点セラミックとしては、前述のシリカ、アルミナ、チタニア、ジルコニア、酸化鉄の他、マグネシア、カルシア、炭化珪素、窒化珪素などであってもよい。この粉体の平均粒径は3〜10000nm程度が好適である。この粉体を噴射するには、第2図に示したノズル8に粉体を空気、窒素、燃焼排ガス等の気体と共に供給するのが好適である。粉体はノズル8から連続的に噴射されてもよく、間欠的に噴射されてもよい。ノズル8から粉体を噴射していないときには、ノズル8から空気、窒素、燃焼排ガス等の気体を噴射してもよい。

【0046】

粉体を間欠的に噴射する場合、噴射の頻度は1〜10回/日とし、1回当り数分〜数時間程度噴射を継続するのが好ましい。

【0047】

本発明では、炉内を監視し、クリンカー生成状況に応じてクリンカー防止剤の供給量、供給頻度を調節してもよい。

【実施例】

【0048】

以下、実施例及び比較例を用いて本発明を詳細に説明する。

【0049】

[実施例1,比較例1]

処理能力60ton/日のストーカ炉の炉内側壁左側の後燃焼段に第3図のクリンカー防止装置のノズルを設置した。この炉で雑介等のゴミを焼却すると共に、表1のNo.1〜No.5の分散液を表1の条件で炉内側壁左側の後燃焼段に噴霧した。なお、分散液を噴霧していないときは、水を常時120L/Hr、2.0〜3.0MPaにて噴霧した。No.1からNo.5それぞれで使用した高融点粒子の平均粒径は1.0μmである。

【0050】

13日後に炉内側壁左側におけるクリンカーの色及び性状を測定した。結果を表2に示す。なお、表2には、クリンカー防止剤の分散液及び水のいずれも噴霧していない炉内側壁右側(比較例1)におけるクリンカーの色及び性状を併せて記載した。

【0051】

また、No.1及び比較例1で得られたクリンカーのSEM観察を行った。さらに、No.1及び比較例1で得られたクリンカーについて、組成分析及びX線回折による結晶構造分析を行った。

【0052】

表2から明らかな通り、クリンカー防止剤の分散液を噴霧していた側壁左側は、右側と比べてクリンカーの付着量が少なく、また脆質状のものとなった。また、No.1,3のクリンカーは、多孔性のものとなった。

【0053】

SEM観察の結果、No.1のクリンカーは未噴霧である比較例1のクリンカーに比べ空隙の大きな性状を示していた。これにより、分散液を噴霧することにより、強度、付着力の弱い脆性のクリンカーに改質されていることが分かった。

【0054】

組成分析の結果、クリンカーの組成は薬剤噴霧の有無で大きな違いは見られなかった。しかし、クリンカーの結晶構造を調査したところ、薬剤噴霧有無で結晶構造に若干違いがあることが確認された。

【0055】

[比較例2]

実施例1と同様のストーカ炉を用い、ゴミピット内のゴミにシリカゾルを添加した後、このゴミを炉内で焼却した。なお、SiO2の添加量が40kg/日となるようにシリカゾルを添加した。13日後に炉内側壁右側におけるクリンカーの外観の目視検査を行った。

【0056】

外観の目視検査の結果、シリカゾルを添加しない場合と比較して、クリンカーに大きな変化は見られなかった。黒色硬質上のクリンカーが付着していた。

【0057】

[比較例3]

表3の条件で炉内側壁左側に水の噴霧を13日間行った後、炉内側壁左側と右側におけるクリンカーの外観の目視検査を行った。結果を表4に示す。

【0058】

外観は若干異なるが、付着量は水噴霧の有無で大きな違いは確認されなかった。水の冷却効果により溶融、溶着する成分は若干異なるが、クリンカーの付着強度が変わらないため、付着量としては両壁で大きな壁は見られなかったと推定される。水噴霧のみではクリンカー自体の空隙などの物理的性状を変えられないため、クリンカー付着力抑制までには至らなかったためであると考えられる。

【0059】

[実施例2]

実施例1において、水及びクリンカー防止剤分散液を噴霧する代りに、クリンカー防止剤分散液のみを連続的に噴霧した。噴霧量はそれぞれ0.3kg/Hrとした。

【0060】

クリンカーの色及び性状を表5に示す。

【0061】

[実施例3]

実施例1において、左側のノズルから水及びクリンカー防止剤分散液を噴霧する代りに、セラミック粉体として平均粒径5μmのシリカゲルを噴射した。噴射量及び噴射頻度は、2回/日、1回当りの噴射時間60分、1回当りの噴射量2kgとした。

【0062】

クリンカーの色及び性状を表5に示す。

【0063】

[実施例4]

実施例2において、セラミック粉体として平均粒径5μmの酸化マグネシウムを用いたこと以外は同様とした。クリンカーの色及び性状を表5に示す。

【0064】

【表1】

【0065】

【表2】

【0066】

【表3】

【0067】

【表4】

【0068】

【表5】

【図面の簡単な説明】

【0069】

【図1】本発明の実施の形態に係るクリンカー防止装置を備えた廃棄物焼却施設の概略図である。

【図2】図1のクリンカー防止剤噴射用ノズル近傍の部分縦断面図である。

【図3】クリンカー防止装置の概略図である。

【図4】異なるクリンカー防止装着の概略的な系統図である。

【符号の説明】

【0070】

3 焼却炉

4 炉本体

6 二次燃焼室

8 ノズル

8a ノズルヘッド

11 集塵部

24 ノズル取付座

30 保護管

34 空気配管

40 薬液タンク

40a,41a バルブ

41 水タンク

【技術分野】

【0001】

本発明は、廃棄物焼却施設に設置されるクリンカー防止装置と、このクリンカー防止装置によるクリンカー防止方法に関する。

【背景技術】

【0002】

廃棄物焼却施設や各種加熱炉等を運転する際に、炉、ボイラ、煙道等の内面にクリンカー付着が生じる。このクリンカー付着とは、これらの設備の内面において、高温にさらされた灰分が溶融し、付着、成長する現象をいう。このクリンカー付着は、伝熱阻害やその他種々の設備トラブルの原因となり得る現象であり、以前から大きな問題となっている。特に、廃棄物焼却施設では、ユーザーによっては数週間に一度、設備を止めて炉内に入り、付着しているクリンカーを剥離する清掃作業を行っている。このように清掃作業の頻度が高いことから、清掃作業費用の負担が大きい。また、ダイオキシン類などの有害物質が充満している環境での清掃作業となるため、作業員の安全面の確保にも十分に配慮する必要がある。

【0003】

クリンカーの付着を抑制する技術として、例えば、特開2002−285179号公報には、粒径3〜200nmの超微粒子状のアルミニウム化合物、シリカ化合物、チタン化合物、ジルコニウム化合物の一種又は二種以上を水及び/又は油に安定分散させたスラッギング防止用燃料添加剤を、燃料中に添加して燃焼させるか、直接燃焼雰囲気中に添加して燃焼させる燃料の燃焼方法が開示されている。この燃料添加剤を用いて燃料を燃焼させることにより、生成灰の強度を低下させてスートブロー等で容易に掻き落とすことができる(同号公報の第0007段落)。

【0004】

また、特開2003−112984号公報には、炉休止中に炉壁にセラミック粉末を付着させてクリンカー付着防止膜を形成することが記載されている。このクリンカー付着防止膜に対しては、クリンカーが接触しても付着しにくく、仮に付着した場合でも自然に剥がれやすい(同号公報の第0041段落第1行〜第4行)。

【特許文献1】特開2002−285179号公報

【特許文献2】特開2003−112984号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記技術では、未だ廃棄物焼却施設、廃棄物発電施設において十分かつ確実なクリンカー付着の防止を効率的に行うことができない。即ち、特開2002−285179号公報の通り燃料添加剤を燃料中又は燃焼雰囲気中に添加する場合、多量の燃料添加剤を必要とするため、クリンカー付着の防止を効率的に行うことができない。また、特開2003−112984号公報の通り炉壁の表面に予め付着防止膜を形成する場合、運転中にこの付着防止膜が剥離してしまうと、その後運転中に剥離箇所のクリンカー付着を防止することはできない。

【0006】

本発明は、上記問題点を解決し、クリンカーの付着を高効率にて十分かつ確実に防止しうるクリンカー防止装置及びクリンカー防止方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明(請求項1)のクリンカー防止装置は、廃棄物焼却施設に設置されるクリンカー防止装置であって、クリンカー防止剤を供給するクリンカー防止剤供給手段を設けたクリンカー防止装置において、該クリンカー防止装置は、クリンカー防止剤として高融点粒子又はその分散液をクリンカー生成部に噴射するものであることを特徴とするものである。

【0008】

請求項2のクリンカー防止装置は、請求項1において、前記クリンカー生成部は、焼却炉側壁の内面及び/又は二次燃焼室の内面であることを特徴とするものである。

【0009】

請求項3のクリンカー防止装置は、請求項1又は2において、前記クリンカー防止剤供給手段は、クリンカー防止剤と共に、又はクリンカー防止剤とは別に水を前記クリンカー生成部に噴射可能であることを特徴とするものである。

【0010】

請求項4のクリンカー防止装置は、請求項3において、前記クリンカー防止剤供給手段から水を噴射させる水噴射工程と、クリンカー防止剤を噴射させるクリンカー防止剤噴射工程とを実行する制御手段が設けられていることを特徴とするものである。

【0011】

本発明(請求項5)のクリンカー防止方法は、請求項1ないし4のいずれか1項のクリンカー防止装置によって廃棄物焼却部内面へのクリンカー付着を防止するものである。

【0012】

請求項6のクリンカー防止方法は、請求項5において、前記クリンカー防止剤を間欠的に噴射することを特徴とするものである。

【0013】

請求項7のクリンカー防止方法は、請求項6において、クリンカー防止装置は請求項3又は4に記載のものであり、該クリンカー防止装置から水を連続的に噴射し、クリンカー防止剤を間欠的に噴射することを特徴とするものである。

【0014】

請求項8のクリンカー防止方法は、請求項5ないし7のいずれか1項において、前記高融点粒子は高融点セラミック粒子であることを特徴とするものである。

【発明の効果】

【0015】

本発明(請求項1)のクリンカー防止装置及び本発明(請求項5)のクリンカー防止方法によると、廃棄物焼却施設のクリンカー生成部に高融点粒子又はその分散液よりなるクリンカー防止剤を供給することができるため、クリンカー防止剤がクリンカー生成部に確実に供給される。このため、廃棄物焼却施設の内面へのクリンカー付着が十分かつ確実に防止されると共に、クリンカー防止剤の使用量も少なくて足りる。

【0016】

請求項2のクリンカー防止装置にあっては、クリンカー付着の生じ易い焼却炉側壁の内面及び/又は二次燃焼室の内面に向ってクリンカー防止剤を供給することにより、これらの箇所のクリンカー付着が確実に防止される。

【0017】

請求項3,4のクリンカー防止装置及び請求項7のクリンカー防止方法では、クリンカー防止剤供給手段が水をクリンカー生成部に噴射可能に構成されている。このため、クリンカー防止剤を噴射していないときに、又はクリンカー防止剤を噴射すると同時に、水を噴射して、クリンカー付着を抑制することができる。

【0018】

請求項6のクリンカー防止方法は、クリンカー防止剤を間欠的に供給するものである。クリンカー防止剤の供給時に空隙率が高く剥離し易いクリンカー層が廃棄物焼却部内面に付着し、クリンカー防止剤の供給停止後にその上に空隙率が低く剥離し難いクリンカーが積層する。そして、クリンカーの自重や振動等により、前記剥離し易いクリンカー層が剥離するため、その上の剥離し難いクリンカー層も共に除去される。このため、クリンカー防止剤を連続的に供給する場合と比べて少量のクリンカー防止剤を用いてクリンカー付着を抑制することができる。

【0019】

請求項8のクリンカー防止方法では、高融点粒子が高融点セラミック粒子である。この高融点セラミック粒子は、クリンカー生成部又はその近傍のクリンカーを高融点にし、あるいはクリンカーの空隙率を高くする。このため、廃棄物焼却部内面へのクリンカー付着が抑制されると共に付着したクリンカーが剥離し易いものとなる。これにより、廃棄物焼却部の内面へのクリンカー付着が高効率にて十分かつ確実に防止される。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照して本発明の実施の形態を説明する。

【0021】

第1図は本発明の実施の形態に係るクリンカー防止装置を備えた廃棄物焼却施設の概略図、第2図は第1図のクリンカー防止剤噴射用ノズル近傍の部分縦断面図、第3図はクリンカー防止装置の概略的な系統図である。

【0022】

第1図の通り、ホッパ1がフィーダ2を介して焼却炉3と接続されている。この焼却炉3の下面は傾斜しており、この下面の下端に灰出口5が設けられている。炉本体4の上部には2次燃焼室6が連通している。炉本体4の側壁及び2次燃焼室6の側壁にはそれぞれクリンカー防止剤噴射用ノズル8,8が設けられている。

【0023】

これらノズル8,8は、クリンカー付着の生じ易い箇所に設置される。クリンカーの生じ易い箇所はおよそ決まっているが、予め廃棄物焼却施設を運転して炉3内のクリンカー付着箇所を確認しておき、その近辺にノズルを設置するようにしてもよい。なお、クリンカー防止剤噴射のために、燃焼用エアのノズル等を利用してもよい。

【0024】

第1図では2本のノズル8,8を設置したが、クリンカーの付着状況に応じ、いずれか1本を設置してもよく、3本以上設置してもよい。また、2次燃焼室よりも下流側、例えばガス冷却室7、煙道、ボイラ(図示せず)等にもクリンカー防止剤噴射用ノズルを設置してもよい。

【0025】

2次燃焼室6はガス冷却室7及び空気予熱室10を介して集塵機11と接続されている。電気集塵機11は誘引送風機12を介して煙突13と接続されている。

【0026】

第2図の通り、焼却炉3の炉壁20は、鋼板21と、該鋼板21の内面に設けられた耐火物22とからなっている。この炉壁20には鋼板21と耐火物22とを貫通するノズル設置口23が設けられており、該ノズル設置口23の鋼板21側の外面にノズル取付座24が設けられている。このノズル取付座24は円筒形状となっており、該ノズル取付座24の先端部にフランジ24aが設けられている。

【0027】

このノズル設置口23及びノズル取付座24内に保護管30が挿入されている。この保護管30の先端部は耐火物22の内面より若干突出している。この保護管30の後部にフランジ31が設けられ、このフランジ31と前記ノズル取付座24のフランジ24aとがボルト及びナットによって締着されている。この保護管30の最後端にはフランジ32が設けられている。保護管30の周面のうちこれらフランジ31,32の間の位置に空気配管34が接続されている。

【0028】

保護管30の内部にノズル8が挿入されている。ノズル8の先端にノズルヘッド8aが設けられている。このノズルヘッド8aは保護管30の先端よりも突出している。ノズル8の後部にフランジ8bが設けられ、このフランジ8bと保護管30のフランジ32とがボルト及びナットによって締着されている。このボルト及びナットを着脱することにより、ノズル8が保護管30に対し着脱可能である。

【0029】

ノズル8としては、例えば噴射される液滴径が2〜500μm、噴射量が100〜1000L/Hr、圧力が1.0〜5.0MPa対応のノズルであって、液滴を炉壁20に接触させることなくスクリーン状に覆うように水平、又は下向き方向に扇形に噴射できるものが好適である。

【0030】

なお、保護管30及びノズル8の構造は、第2図の構造に限られない。

【0031】

第3図の通り、クリンカー防止剤の分散液を貯蔵する薬液タンク40と、水を貯蔵する水タンク41とが、それぞれ電磁弁40a,41aを介して配管42に接続されている。なお、水タンク41内の水は工水、上水等種類は問わない。この配管42は、ポンプP及び流量計43を介してノズル8,8に接続されている。

【0032】

ノズル8,8への分散液又は水の供給圧を調整するために、ポンプPの下流側と上流側とが圧力計45及びリリーフ弁46を備えた配管44によって接続されている。

【0033】

クリンカー防止剤は、高融点粒子又はその分散液であり、特に、粒径3〜10000nmのシリコン化合物、カルシウム化合物、マグネシウム化合物、アルミニウム化合物、鉄化合物、チタン化合物及びジルコニウム化合物の一種もしくは二種以上であることが好ましい。

【0034】

本発明で用いる高融点粒子は無機化合物であって、無機化合物そのものあるいはその酸化物の融点が1000℃以上、好ましくは1000〜3000℃、特に1500〜2300℃であることが好ましい。

【0035】

本発明では、クリンカー防止剤として、高融点セラミック(例えば、シリカ、アルミナ、チタニア(酸化チタン)、ジルコニア(酸化ジルコニウム)、酸化鉄などの酸化物、あるいは炭酸塩や水酸化物)の粒子を粉末状のまま噴射してもよいが、これらの粒子の分散液、特にアルミナゾル、シリカゾル、チタニアゾル、ジルコニアゾル等を噴射するのが好適である。

【0036】

この分散液の分散媒としては、水が好適であるが、他の液体であってもよい。

【0037】

この分散液としては、例えばセラミック粉末を濃度が5〜50重量%程度となるように水に安定に分散させたものが好適である。この分散液には、必要に応じて界面活性剤を3〜12重量%添加して分散安定性をより向上させるようにしても良い。用いられる界面活性剤としては、アルキルアリルスルホン酸塩、アルキル硫酸エステル塩、ポリオキシエチレンアルキルエーテル酢酸塩、ジアルキルスルフォコハク酸塩、ポリオキシエチレンアルキル硫酸エステル塩、ポリオキシエチレンアルキルリン酸エステル塩などのアニオン界面活性剤やポリオキシエチレンアルキルフェノールエーテル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンアルコールエーテル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステル、高級脂肪酸グリセリンエステル、ポリオキシエチレンアルキルアミン、アルキロールアミド等の非イオン界面活性剤が例示される。

【0038】

次に、このクリンカー防止装置によるクリンカー防止方法の一例を説明する。焼却炉3を立ち上げる前に、ノズル8を保護管30から取り外しておく。即ち、ノズル8のフランジ8bを保護管30のフランジ32から取り外し、ノズル8を保護管30から抜き出した後、フランジ32にブラインドフランジを締着しておく。炉3が立ち上がった後、暫くして炉内の運転が安定した段階で、ブラインドフランジを取り外してノズル8を保護管32内部に挿入し、フランジ8bをフランジ32に締着する。なお、ノズル8の差し込み長さは事前に確認しておくことが好ましい。そして、空気配管34から保護管30内に常温の空気を常時流すと共に、ノズル8から水を連続的に噴射する。そして、所定時間毎に短時間だけノズル8からクリンカー防止剤の分散液を噴射する。

【0039】

このように空気配管34からの常温の空気がノズル8の外周に常時吹き付けられることから、ノズル8が空冷され、熱によるノズル8の損傷や高温腐食が防止される。

【0040】

第3図のクリンカー防止装置では、ノズル8から分散液が間欠的に噴射され、分散液が噴射されていない間は水が噴射される。例えば、分散液は、原料(廃棄物)に対して0.01〜10wt%相当のクリンカー防止剤を数分〜数時間/日、1〜10回/日の頻度で間欠的に噴射される。分散液及び水は霧状に噴射されることが好ましい。

【0041】

クリンカー防止剤の分散液を噴射する際には、水タンク41のバルブ41aを閉とし、薬液タンク40のバルブ40aを開とし、ポンプPを作動してノズル8,8に分散液を供給する。水を噴霧する際には、薬液タンク40のバルブ40aを閉とし、水タンク41のバルブ41aを開とし、ポンプPを作動してノズル8,8に水を供給する。

【0042】

上記クリンカー防止装置にあっては、クリンカー付着が激しい部分に直接的にクリンカー防止剤が噴射されるので、当該部分の炉壁表面付着物や、当該部分付近に浮遊する灰分の融点が上昇し、クリンカーの付着や成長が防止される。また、クリンカーの性状を、空隙が大きく、脆質であり、付着力の弱いものに改質することができる。これにより、付着したクリンカーを容易に除去することができる。また水を常時噴射することによっても、付着したクリンカーを脆性にすることができると共に、クリンカー付着箇所を冷却する作用により、クリンカーの溶着を抑制することができる。

【0043】

上記実施の形態では、第3図の通り、バルブ40a,41aの開閉により水とクリンカー防止剤の分散液を交互に注入したが、第4図の通り、水タンク41からノズル8,8に水を常時供給すると共に、断続的にバルブ40aを開とし、ポンプP’を作動して、クリンカー防止剤の分散液を水と共にノズル8,8に供給するようにしてもよい。なお、第4図は薬液タンク40のバルブ40aの上流にポンプP’を設け、水タンク41のバルブ41aを省略したこと以外は第3図と同様であり、同一符号は同一部分を示している。

【0044】

また、第4図において、ポンプP’を連続的に作動させることにより、薬液タンク40内のクリンカー防止剤の分散液を水タンク41内の水と共にノズル8に連続的に供給してもよい。第3図においても、クリンカー防止剤を水と共にノズルへ連続的に供給してもよい。

【0045】

上記説明は、主として、クリンカー防止剤の分散液をノズルから噴射するものであるが、本発明では、前述の通り、高融点セラミックの粉体を粉体のままクリンカー生成部に噴射してもよい。この高融点セラミックとしては、前述のシリカ、アルミナ、チタニア、ジルコニア、酸化鉄の他、マグネシア、カルシア、炭化珪素、窒化珪素などであってもよい。この粉体の平均粒径は3〜10000nm程度が好適である。この粉体を噴射するには、第2図に示したノズル8に粉体を空気、窒素、燃焼排ガス等の気体と共に供給するのが好適である。粉体はノズル8から連続的に噴射されてもよく、間欠的に噴射されてもよい。ノズル8から粉体を噴射していないときには、ノズル8から空気、窒素、燃焼排ガス等の気体を噴射してもよい。

【0046】

粉体を間欠的に噴射する場合、噴射の頻度は1〜10回/日とし、1回当り数分〜数時間程度噴射を継続するのが好ましい。

【0047】

本発明では、炉内を監視し、クリンカー生成状況に応じてクリンカー防止剤の供給量、供給頻度を調節してもよい。

【実施例】

【0048】

以下、実施例及び比較例を用いて本発明を詳細に説明する。

【0049】

[実施例1,比較例1]

処理能力60ton/日のストーカ炉の炉内側壁左側の後燃焼段に第3図のクリンカー防止装置のノズルを設置した。この炉で雑介等のゴミを焼却すると共に、表1のNo.1〜No.5の分散液を表1の条件で炉内側壁左側の後燃焼段に噴霧した。なお、分散液を噴霧していないときは、水を常時120L/Hr、2.0〜3.0MPaにて噴霧した。No.1からNo.5それぞれで使用した高融点粒子の平均粒径は1.0μmである。

【0050】

13日後に炉内側壁左側におけるクリンカーの色及び性状を測定した。結果を表2に示す。なお、表2には、クリンカー防止剤の分散液及び水のいずれも噴霧していない炉内側壁右側(比較例1)におけるクリンカーの色及び性状を併せて記載した。

【0051】

また、No.1及び比較例1で得られたクリンカーのSEM観察を行った。さらに、No.1及び比較例1で得られたクリンカーについて、組成分析及びX線回折による結晶構造分析を行った。

【0052】

表2から明らかな通り、クリンカー防止剤の分散液を噴霧していた側壁左側は、右側と比べてクリンカーの付着量が少なく、また脆質状のものとなった。また、No.1,3のクリンカーは、多孔性のものとなった。

【0053】

SEM観察の結果、No.1のクリンカーは未噴霧である比較例1のクリンカーに比べ空隙の大きな性状を示していた。これにより、分散液を噴霧することにより、強度、付着力の弱い脆性のクリンカーに改質されていることが分かった。

【0054】

組成分析の結果、クリンカーの組成は薬剤噴霧の有無で大きな違いは見られなかった。しかし、クリンカーの結晶構造を調査したところ、薬剤噴霧有無で結晶構造に若干違いがあることが確認された。

【0055】

[比較例2]

実施例1と同様のストーカ炉を用い、ゴミピット内のゴミにシリカゾルを添加した後、このゴミを炉内で焼却した。なお、SiO2の添加量が40kg/日となるようにシリカゾルを添加した。13日後に炉内側壁右側におけるクリンカーの外観の目視検査を行った。

【0056】

外観の目視検査の結果、シリカゾルを添加しない場合と比較して、クリンカーに大きな変化は見られなかった。黒色硬質上のクリンカーが付着していた。

【0057】

[比較例3]

表3の条件で炉内側壁左側に水の噴霧を13日間行った後、炉内側壁左側と右側におけるクリンカーの外観の目視検査を行った。結果を表4に示す。

【0058】

外観は若干異なるが、付着量は水噴霧の有無で大きな違いは確認されなかった。水の冷却効果により溶融、溶着する成分は若干異なるが、クリンカーの付着強度が変わらないため、付着量としては両壁で大きな壁は見られなかったと推定される。水噴霧のみではクリンカー自体の空隙などの物理的性状を変えられないため、クリンカー付着力抑制までには至らなかったためであると考えられる。

【0059】

[実施例2]

実施例1において、水及びクリンカー防止剤分散液を噴霧する代りに、クリンカー防止剤分散液のみを連続的に噴霧した。噴霧量はそれぞれ0.3kg/Hrとした。

【0060】

クリンカーの色及び性状を表5に示す。

【0061】

[実施例3]

実施例1において、左側のノズルから水及びクリンカー防止剤分散液を噴霧する代りに、セラミック粉体として平均粒径5μmのシリカゲルを噴射した。噴射量及び噴射頻度は、2回/日、1回当りの噴射時間60分、1回当りの噴射量2kgとした。

【0062】

クリンカーの色及び性状を表5に示す。

【0063】

[実施例4]

実施例2において、セラミック粉体として平均粒径5μmの酸化マグネシウムを用いたこと以外は同様とした。クリンカーの色及び性状を表5に示す。

【0064】

【表1】

【0065】

【表2】

【0066】

【表3】

【0067】

【表4】

【0068】

【表5】

【図面の簡単な説明】

【0069】

【図1】本発明の実施の形態に係るクリンカー防止装置を備えた廃棄物焼却施設の概略図である。

【図2】図1のクリンカー防止剤噴射用ノズル近傍の部分縦断面図である。

【図3】クリンカー防止装置の概略図である。

【図4】異なるクリンカー防止装着の概略的な系統図である。

【符号の説明】

【0070】

3 焼却炉

4 炉本体

6 二次燃焼室

8 ノズル

8a ノズルヘッド

11 集塵部

24 ノズル取付座

30 保護管

34 空気配管

40 薬液タンク

40a,41a バルブ

41 水タンク

【特許請求の範囲】

【請求項1】

廃棄物焼却施設に設置されるクリンカー防止装置であって、クリンカー防止剤を供給するクリンカー防止剤供給手段を設けたクリンカー防止装置において、該クリンカー防止装置は、クリンカー防止剤として高融点粒子又はその分散液をクリンカー生成部に噴射するものであることを特徴とするクリンカー防止装置。

【請求項2】

請求項1において、前記クリンカー生成部は、焼却炉側壁の内面及び/又は二次燃焼室の内面であることを特徴とするクリンカー防止装置。

【請求項3】

請求項1又は2において、前記クリンカー防止剤供給手段は、クリンカー防止剤と共に、又はクリンカー防止剤とは別に水を前記クリンカー生成部に噴射可能であることを特徴とするクリンカー防止装置。

【請求項4】

請求項3において、前記クリンカー防止剤供給手段から水を噴射させる水噴射工程と、クリンカー防止剤を噴射させるクリンカー防止剤噴射工程とを実行する制御手段が設けられていることを特徴とするクリンカー防止装置。

【請求項5】

請求項1ないし4のいずれか1項のクリンカー防止装置によって廃棄物焼却部内面へのクリンカー付着を防止する方法。

【請求項6】

請求項5において、前記クリンカー防止剤を間欠的に噴射することを特徴とするクリンカー防止方法。

【請求項7】

請求項6において、クリンカー防止装置は請求項3又は4に記載のものであり、該クリンカー防止装置から水を連続的に噴射し、クリンカー防止剤を間欠的に噴射することを特徴とするクリンカー防止方法。

【請求項8】

請求項5ないし7のいずれか1項において、前記高融点粒子は高融点セラミック粒子であることを特徴とするクリンカー防止方法。

【請求項1】

廃棄物焼却施設に設置されるクリンカー防止装置であって、クリンカー防止剤を供給するクリンカー防止剤供給手段を設けたクリンカー防止装置において、該クリンカー防止装置は、クリンカー防止剤として高融点粒子又はその分散液をクリンカー生成部に噴射するものであることを特徴とするクリンカー防止装置。

【請求項2】

請求項1において、前記クリンカー生成部は、焼却炉側壁の内面及び/又は二次燃焼室の内面であることを特徴とするクリンカー防止装置。

【請求項3】

請求項1又は2において、前記クリンカー防止剤供給手段は、クリンカー防止剤と共に、又はクリンカー防止剤とは別に水を前記クリンカー生成部に噴射可能であることを特徴とするクリンカー防止装置。

【請求項4】

請求項3において、前記クリンカー防止剤供給手段から水を噴射させる水噴射工程と、クリンカー防止剤を噴射させるクリンカー防止剤噴射工程とを実行する制御手段が設けられていることを特徴とするクリンカー防止装置。

【請求項5】

請求項1ないし4のいずれか1項のクリンカー防止装置によって廃棄物焼却部内面へのクリンカー付着を防止する方法。

【請求項6】

請求項5において、前記クリンカー防止剤を間欠的に噴射することを特徴とするクリンカー防止方法。

【請求項7】

請求項6において、クリンカー防止装置は請求項3又は4に記載のものであり、該クリンカー防止装置から水を連続的に噴射し、クリンカー防止剤を間欠的に噴射することを特徴とするクリンカー防止方法。

【請求項8】

請求項5ないし7のいずれか1項において、前記高融点粒子は高融点セラミック粒子であることを特徴とするクリンカー防止方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−29701(P2006−29701A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−210391(P2004−210391)

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月16日(2004.7.16)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

[ Back to top ]