グラフェン−カーボンナノチューブ複合構造体の製造方法

【課題】本発明は、グラフェン複合構造体の製造方法に関するものである。

【解決手段】本発明のグラフェン−カーボンナノチューブ複合構造体の製造方法は、第一の表面及び該第一の表面に対向する第二の表面を有する基材を提供する第一ステップと、グラフェン構造体を提供して、該グラフェン構造体を前記基材の第一の表面に形成又は設置する第二ステップと、少なくとも一つのカーボンナノチューブ構造体を提供して、前記グラフェン構造体の、前記基材に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体を隣接させて、前記グラフェン構造体を前記基材と前記カーボンナノチューブ構造体との間に設置して、基材−グラフェン−カーボンナノチューブ複合構造体を形成する第三ステップと、前記基材を除去し、グラフェン−カーボンナノチューブ複合構造体を形成する第四ステップと、を含む。

【解決手段】本発明のグラフェン−カーボンナノチューブ複合構造体の製造方法は、第一の表面及び該第一の表面に対向する第二の表面を有する基材を提供する第一ステップと、グラフェン構造体を提供して、該グラフェン構造体を前記基材の第一の表面に形成又は設置する第二ステップと、少なくとも一つのカーボンナノチューブ構造体を提供して、前記グラフェン構造体の、前記基材に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体を隣接させて、前記グラフェン構造体を前記基材と前記カーボンナノチューブ構造体との間に設置して、基材−グラフェン−カーボンナノチューブ複合構造体を形成する第三ステップと、前記基材を除去し、グラフェン−カーボンナノチューブ複合構造体を形成する第四ステップと、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、グラフェン複合構造体の製造方法に関し、特に、カーボンナノチューブを利用したグラフェン複合構造体の製造方法に関するものである。

【背景技術】

【0002】

グラフェンとは、六角形に並び網目状の面構造をした炭素原子が、層状に集まった結晶のことであり、優れた電気的特性及び熱的性質を有する。室温でその電子移動度が15000cm2V−1s−1であり、最大の熱伝導率が3000Wm−1K−1である(非特許文献1を参照)。カーボンナノチューブとは、基本的には一様な平面のグラファイトを丸めて円筒状にしたような構造体である。その長さが、数マイクロメートルから数ミリメートルであり、その直径が数ナノメートルから数十ナノメートルである。カーボンナノチューブとは、典型的な一次元ナノ材料であり、優れた機械的、電気的および化学的特性を有する。グラフェン及びカーボンナノチューブは、膜状構造体を形成することができる。

【0003】

しかしながら、グラフェン又はカーボンナノチューブのみからなる膜状構造体には、欠点が存在する。グラフェンは、高い導電性を有するが、グラフェンでグラフェン膜状構造体を製造する場合、その層数を精確に制御することができない。且つグラフェン膜状構造体における複数のフィルムのサイズ及び形状は異なる。グラフェン膜状構造体を製造する工程において、グラフェン膜状構造体における複数のフィルムは、相互に積層するかまたは脱離する現象がある。これにより、前記グラフェン膜状構造体の光透過性が低下し、その表面抵抗が増加する。カーボンナノチューブ膜状構造体は、複数のカーボンナノチューブからなるネットワーク構造体である。前記複数のカーボンナノチューブの間に間隙があるので、前記カーボンナノチューブ膜状構造体の光透過性が増加するが、その導電性が低下する。グラフェンとカーボンナノチューブとの構造及び性能は、相補性を有するので、グラフェン及びカーボンナノチューブからなる複合体の研究は、発展する傾向にある。

【0004】

グラフェン及びカーボンナノチューブからなる複合体の製造方法は、液相法でグラフェン断片及びカーボンナノチューブ粉末を、分散溶液の中で超音波処理して、グラフェン−カーボンナノチューブネットワーク構造体を形成する第一ステップと、複数のポリマー微粒子を前記分散溶液の中に添加して、超音波処理して、前記複数のポリマー微粒子の表面にグラフェン−カーボンナノチューブネットワーク構造体が被覆されて、混合物を形成する第二ステップと、前記溶液を除去した後、前記混合物を金型中に置いて熱および圧力を与え、グラフェン−カーボンナノチューブ複合構造体を形成する第三ステップと、を含むことは、特許文献1に記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】中国特許出願公開第101734650号明細書

【特許文献2】中国特許出願公開第101239712号明細書

【特許文献3】特開2008−297195号公報

【特許文献4】中国特許出願公開第101284662号明細書

【特許文献5】特開2004−107196号公報

【特許文献6】特開2006−161563号公報

【非特許文献】

【0006】

【非特許文献1】K.S.Novoselov,et al.Electric field effect in atomically thin carbon films.Science,2004,306(5696):666−669

【非特許文献2】Kaili Jiang、Qunqing Li、Shoushan Fan、“Spinning continuous carbon nanotube yarns”、Nature、2002年、第419巻、p.801

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記方法で形成されたグラフェン−カーボンナノチューブ複合構造体は、グラフェンシートを含まず、複数のグラフェン断片で分散しているので、その強靭性及び導電性が低下する。前記グラフェン−カーボンナノチューブ複合構造体において、前記複数のカーボンナノチューブは、ランダムに分散しているので、該グラフェン−カーボンナノチューブ複合構造体の光透過性を低下させる。

【0008】

従って、前記課題を解決するために、本発明はグラフェン−カーボンナノチューブ複合構造体の製造方法を提供する。該製造方法によって得られたグラフェン−カーボンナノチューブ複合構造体の光透過性及び導電性を向上させることができる。

【課題を解決するための手段】

【0009】

本発明のグラフェン−カーボンナノチューブ複合構造体の製造方法は、第一の表面及び該第一の表面に対向する第二の表面を有する基材を提供する第一ステップと、少なくとも一つのグラフェンシートからなるグラフェン構造体を提供して、該グラフェン構造体を前記基材の第一の表面に形成又は設置する第二ステップと、少なくとも一つのカーボンナノチューブ構造体を提供して、前記グラフェン構造体の、前記基材に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体を隣接させて、前記グラフェン構造体を前記基材と前記カーボンナノチューブ構造体との間に設置して、基材−グラフェン−カーボンナノチューブ複合構造体を形成する第三ステップと、前記基材を除去し、グラフェン−カーボンナノチューブ複合構造体を形成する第四ステップと、を含む。

【0010】

本発明のグラフェン−カーボンナノチューブ複合構造体の製造方法は、第一の表面及び該第一の表面に対向する第二の表面を有する基材を提供する第一ステップと、少なくとも一つのグラフェンシートからなるグラフェン構造体を提供して、該グラフェン構造体を前記基材の第一の表面に形成又は設置する第二ステップと、前記グラフェン構造体の、前記基材に隣接する表面とは反対の表面に保護層を被覆する第三ステップと、前記基材を除去し、保護層−グラフェン複合構造体を形成する第四ステップと、少なくとも一つのカーボンナノチューブ構造体を提供して、カーボンナノチューブ構造体を前記グラフェン構造体の、前記保護層に隣接する表面とは反対の表面に隣接させて、前記グラフェン構造体を、前記保護層と前記カーボンナノチューブ構造体との間に設置して、保護層−グラフェン−カーボンナノチューブ複合構造体を形成する第五ステップと、前記保護層を除去し、グラフェン−カーボンナノチューブ複合構造体を形成する第六ステップと、を含む。

【発明の効果】

【0011】

従来の技術と比べて、本発明の製造方法を採用して形成されたグラフェン−カーボンナノチューブ複合構造体は、優れた導電性、強靭性及び光透過性を有する少なくとも一つのグラフェンシートからなるグラフェン構造体及び少なくとも一つのカーボンナノチューブ構造体を含むので、前記グラフェン−カーボンナノチューブ複合構造体は、優れた導電性、強靭性及び光透過性を有する。更に、前記グラフェン−カーボンナノチューブ複合構造体の製造方法において、溶液でのエッチングによって前記基材を除去するので、該製造方法が簡単であり、前記グラフェン−カーボンナノチューブ複合構造体の製造コストを低減することができる。

【図面の簡単な説明】

【0012】

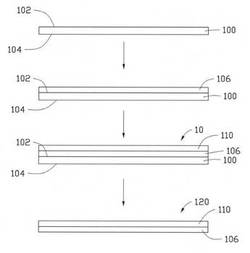

【図1】本発明の実施例1に係るグラフェン−カーボンナノチューブ複合構造体の製造工程の各段階を示す図である。

【図2】実施例1に係るグラフェン−カーボンナノチューブ複合構造体におけるドローン構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図3】図2中のカーボンナノチューブフィルムのカーボンナノチューブセグメントの構造を示す図である。

【図4】実施例1に係るグラフェン−カーボンナノチューブ複合構造体における綿毛構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図5】カーボンナノチューブが配向せずに配置されるプレシッド構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図6】カーボンナノチューブが配向して配置されるプレシッド構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図7】実施例1に係るグラフェン−カーボンナノチューブ複合構造体におけるカーボンナノチューブネットワーク構造体の構造を示す図である。

【図8】実施例1に係るグラフェン−カーボンナノチューブ複合構造体における非ねじれ状カーボンナノチューブワイヤの走査型電子顕微鏡写真である。

【図9】実施例1に係るグラフェン−カーボンナノチューブ複合構造体におけるねじれ状カーボンナノチューブワイヤの走査型電子顕微鏡写真である。

【図10】実施例1に係るグラフェン−カーボンナノチューブ複合構造体の製造工程における熱圧工程を示す図である。

【図11】実施例1に係るグラフェン−カーボンナノチューブ複合構造体の走査型電子顕微鏡写真である。

【図12】実施例1に係るグラフェン−カーボンナノチューブ複合構造体の透明度のテスト曲線図である。

【図13】本発明実施例2に係るグラフェン−カーボンナノチューブ複合構造体の製造工程の各段階を示す図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、本発明の実施例について説明する。

【0014】

(実施例1)

図1を参照すると、本実施例のグラフェン−カーボンナノチューブ複合構造体120の製造方法は、第一の表面102及び該第一の表面に対向する第二の表面104を有する基材100提供する第一ステップと、グラフェン構造体106を提供して、該グラフェン構造体106を前記基材100の第一の表面102に形成又は設置する第二ステップと、カーボンナノチューブ構造体110を提供して、前記グラフェン構造体106の、前記基材100に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体110を近接させて、前記グラフェン構造体106を前記基材100と前記カーボンナノチューブ構造体110との間に設置して、基材−グラフェン−カーボンナノチューブ複合構造体10を形成する第三ステップと、前記基材を除去し、グラフェン−カーボンナノチューブ複合構造体120を形成する第四ステップと、を含む。

【0015】

前記第一ステップにおいて、前記基材100は、銅、ニッケルなどのような金属材料、石英、ガラス、プラスチック、接着テープなどのような非金属材料である。前記基材の第一の表面102は酸化物層を有することができる。前記基材100の長さ、幅及び厚さは、制限されない。前記第一の表面102は、平面又は曲面であることができる。本実施例において、前記基材100は、長方体のシリコンウェハであり、その厚さが12.5μm〜50μmであるが、25μmであることが好ましい。第一の表面は、平面正方形であり、その辺長が4cmである。

【0016】

前記第二ステップにおいて、前記グラフェン構造体106は、一定の面積を有する二次元の一体構造体である。ここで、一体構造体とは、前記グラフェン構造体106は、平面上で連続性を有するものである。前記グラフェン構造体106は、1〜5層のグラフェンからなるが、1層のグラフェンからなることが好ましい。前記グラフェン構造体106の厚さは、0.34nm〜10nmである。前記グラフェン構造体106は、複数のグラフェンシートからなる場合、前記複数のグラフェンシートは、並列して接続して、大きな面積のグラフェン構造体106を形成し、または、重ね合わせて、積層されたグラフェン構造体106を形成する。前記グラフェン構造体106におけるグラフェンは、1原子の厚さのsp2結合炭素原子のシートであり、炭素原子とその結合からできた蜂の巣のような六角形格子構造をとっている。

【0017】

単層のグラフェンの透光率は、97.7%に達するので、該単層グラフェンからなるグラフェン構造体106は、良好な透光性を有する。前記グラフェン構造体106は、非常に薄いので、その熱容量が小さい。例えば、単層グラフェンの熱容量は、5.57×10−4J/K・molである。前記グラフェン構造体106は、自立構造を有するものである。ここで、自立構造とは、支持体材を利用せず、前記グラフェン構造体106を独立して利用することができるという形態のことである。すなわち、前記グラフェン構造体106を対向する両側から支持して、前記グラフェン構造体106の構造を変化させずに、前記グラフェン構造体106を懸架させることができることを意味する。前記グラフェン構造体106の寸法は、1cm以上である。ここで、前記グラフェン構造体106の寸法は、前記グラフェン構造体106の一点から他点までの距離が最大となる時の距離である。前記グラフェン構造体106の正投影の面積は、1cm2以上である。前記グラフェン構造体106の寸法は、実際の応用に応じて選択する。本実施例において、前記グラフェン構造体106は、単層のグラフェンからなり、その形状は、辺長が4cmの正方形である。

【0018】

前記グラフェン構造体106は、化学気相成長法、機械加工法、LB法、機械的剥離法などの方法によって製造することができる。本実施例において、機械加工法で前記グラフェン構造体106を形成する。前記機械加工法は、酸素プラズマで前記基材100の第一の表面102を処理して、該第一の表面102に酸化層を形成させるステップaと、高配向性熱分解グラファイトを提供し、該高配向性熱分解グラファイトに対して浄化処理を行った後、前記酸化層の、前記第一の表面102に隣接する表面とは反対の表面に、前記高配向性熱分解グラファイトを設置するステップbと、機械加工法によって、前記グラフェン構造体106を形成するステップcと、を含む。

【0019】

前記ステップcにおいて、挾持具で前記グラフェン構造体106及び前記基材100を加圧装置に置いて、該前記グラフェン構造体106及び前記基材100に10Pa〜20Paの圧力を5〜10分間を印加した後、圧力を解放し、前記高配向性熱分解グラファイトを除去し、前記基材100を取り出して、前記第一の表面102に形成された酸化層の、前記基材100に隣接する表面と反対の表面に前記グラフェン構造体106を形成する。

【0020】

前記機械加工法は、スーパークリーンルームで行う。

【0021】

前記第三ステップにおいて、前記カーボンナノチューブ構造体110は、カーボンナノチューブ膜状構造体である。前記カーボンナノチューブ構造体110は大きな比表面積(例えば、100m2/g以上)を有する。該カーボンナノチューブ構造体の単位面積当たりの熱容量は、0(0は含まず)〜2×10−4J/cm2・Kであるが、好ましくは、0(0は含まず)〜1.7×10−6J/cm2・Kであり、本実施例では、1.7×10−6J/cm2・Kである。前記カーボンナノチューブ構造体には、複数のカーボンナノチューブが均一に分散されている。該複数のカーボンナノチューブは分子間力で接続されている。前記カーボンナノチューブ構造体に、前記複数のカーボンナノチューブが配向し又は配向せずに配置されている。複数のカーボンナノチューブの配列方式により、前記カーボンナノチューブ構造体は非配向型のカーボンナノチューブ構造体及び配向型のカーボンナノチューブ構造体の二種に分類される。本実施例における非配向型のカーボンナノチューブ構造体では、カーボンナノチューブが異なる方向に沿って配置され、又は絡み合っている。配向型のカーボンナノチューブ構造体では、複数のカーボンナノチューブが同じ方向に沿って配列している。又は、配向型のカーボンナノチューブ構造体において、配向型のカーボンナノチューブ構造体が二つ以上の領域に分割される場合、各々の領域における複数のカーボンナノチューブが同じ方向に沿って配列されている。この場合、異なる領域におけるカーボンナノチューブの配列方向は異なる。前記カーボンナノチューブは、単層カーボンナノチューブ、二層カーボンナノチューブ又は多層カーボンナノチューブである。前記カーボンナノチューブが単層カーボンナノチューブである場合、直径は0.5nm〜50nmに設定され、前記カーボンナノチューブが二層カーボンナノチューブである場合、直径は1nm〜50nmに設定され、前記カーボンナノチューブが多層カーボンナノチューブである場合、直径は1.5nm〜50nmに設定される。

【0022】

本発明のカーボンナノチューブ構造体110としては、以下の(一)〜(四)のものが挙げられる。

【0023】

(一)ドローン構造カーボンナノチューブフィルム

前記カーボンナノチューブ構造体は、図2に示す、少なくとも一枚のカーボンナノチューブフィルムを含む。このカーボンナノチューブフィルムはドローン構造カーボンナノチューブフィルム(drawn carbon nanotube film)143aである。前記カーボンナノチューブフィルム143aは、超配列カーボンナノチューブアレイ(非特許文献2を参照)から引き出して得られたものである。単一の前記カーボンナノチューブフィルムにおいて、複数のカーボンナノチューブが同じ方向に沿って、端と端が接続されている。即ち、単一の前記カーボンナノチューブフィルム143aは、分子間力で長さ方向端部同士が接続された複数のカーボンナノチューブを含む。図2及び図3を参照すると、単一の前記カーボンナノチューブフィルム143aは、複数のカーボンナノチューブセグメント143bを含む。前記複数のカーボンナノチューブセグメント143bは、長さ方向に沿って分子間力で端と端が接続されている。それぞれのカーボンナノチューブセグメント143bは、相互に平行に、分子間力で結合された複数のカーボンナノチューブ145を含む。単一の前記カーボンナノチューブセグメント143bにおいて、前記複数のカーボンナノチューブ145の長さが同じである。前記カーボンナノチューブフィルム143aを有機溶剤に浸漬させることにより、前記カーボンナノチューブフィルム143aの強靭性及び機械強度を高めることができる。有機溶剤に浸漬された前記カーボンナノチューブフィルムの単位面積当たりの熱容量が低くなるので、その熱音響効果を高めることができる。前記カーボンナノチューブフィルム143aの幅は100μm〜10cmに設けられ、厚さは0.5nm〜100μmに設けられる。

【0024】

前記カーボンナノチューブ構造体は、積層された複数の前記カーボンナノチューブフィルムを含むことができる。この場合、隣接する前記カーボンナノチューブフィルムは、分子間力で結合されている。隣接する前記カーボンナノチューブフィルムにおけるカーボンナノチューブは、それぞれ0°〜90°の角度で交差している。隣接する前記カーボンナノチューブフィルムにおけるカーボンナノチューブが0°を超える角度で交差する場合、前記カーボンナノチューブ構造体に複数の微孔が形成される。又は、前記複数のカーボンナノチューブフィルムは、隙間なく並列されることもできる。前記ドローン構造カーボンナノチューブフィルムの製造方法は、特許文献2に掲載されている。

【0025】

(二)綿毛構造カーボンナノチューブフィルム

前記カーボンナノチューブ構造体は、少なくとも一枚のカーボンナノチューブフィルムを含む。このカーボンナノチューブフィルムは綿毛構造カーボンナノチューブフィルム(flocculated carbon nanotube film)である。図4を参照すると、単一の前記カーボンナノチューブフィルムにおいて、複数のカーボンナノチューブは、絡み合い、等方的に配列されている。前記カーボンナノチューブ構造体においては、前記複数のカーボンナノチューブが均一に分布されている。複数のカーボンナノチューブは配向せずに配置されている。単一の前記カーボンナノチューブの長さは、100nm以上であり、100nm〜10cmであることが好ましい。前記カーボンナノチューブ構造体は、自立構造の薄膜の形状に形成されている。ここで、自立構造とは、支持体材を利用せず、前記カーボンナノチューブ構造体を独立して利用することができるという形態である。前記複数のカーボンナノチューブは、分子間力で接近して、相互に絡み合って、カーボンナノチューブネット状に形成されている。前記複数のカーボンナノチューブは配向せずに配置されて、多くの微小な穴が形成されている。ここで、単一の前記微小な穴の直径は10μm以下である。前記カーボンナノチューブ構造体におけるカーボンナノチューブは、相互に絡み合って配置されるので、該カーボンナノチューブ構造体は柔軟性に優れ、任意の形状に湾曲して形成させることができる。用途に応じて、前記カーボンナノチューブ構造体の長さ及び幅を調整することができる。前記カーボンナノチューブ構造体の厚さは、0.5nm〜1mmである。前記綿毛構造カーボンナノチューブフィルムの製造方法は、特許文献3に掲載されている。

【0026】

(三)プレシッド構造カーボンナノチューブフィルム

前記カーボンナノチューブ構造体は、少なくとも一枚のカーボンナノチューブフィルムを含む。このカーボンナノチューブフィルムは、プレシッド構造カーボンナノチューブフィルム(pressed carbon nanotube film)である。単一の前記カーボンナノチューブフィルムにおける複数のカーボンナノチューブは、等方的に配列されているか、所定の方向に沿って配列されているか、または、異なる複数の方向に沿って配列されている。前記カーボンナノチューブフィルムは、押し器具を利用することにより、所定の圧力をかけて前記カーボンナノチューブアレイを押し、該カーボンナノチューブアレイを圧力で倒すことにより形成された、シート状の自立構造を有するものである。前記カーボンナノチューブフィルムにおけるカーボンナノチューブの配列方向は、前記押し器具の形状及び前記カーボンナノチューブアレイを押す方向により決められる。

【0027】

図5を参照すると、単一の前記カーボンナノチューブフィルムにおけるカーボンナノチューブが配向せずに配置されている。該カーボンナノチューブフィルムは、等方的に配列されている複数のカーボンナノチューブを含む。隣接するカーボンナノチューブが分子間力で相互に引き合い、接続する。該カーボンナノチューブ構造体は平面等方性を有する。該カーボンナノチューブフィルムは、平面を有する押し器具を利用して、カーボンナノチューブアレイが成長された基板に垂直な方向に沿って前記カーボンナノチューブアレイを押すことにより形成される。

【0028】

図6を参照すると、単一の前記カーボンナノチューブフィルムにおけるカーボンナノチューブが配向して配列される。該カーボンナノチューブフィルムは、同じ方向に沿って配列された複数のカーボンナノチューブを含む。ローラー形状を有する押し器具を利用して、同じ方向に沿って前記カーボンナノチューブアレイを同時に押す場合、基本的に同じ方向に配列されるカーボンナノチューブを含むカーボンナノチューブフィルムが形成される。また、ローラー形状を有する押し器具を利用して、異なる方向に沿って、前記カーボンナノチューブアレイを同時に押す場合、前記異なる方向に沿って、選択的な方向に配列されるカーボンナノチューブを含むカーボンナノチューブフィルムが形成される。

【0029】

前記カーボンナノチューブフィルムにおけるカーボンナノチューブの傾斜の程度は、前記カーボンナノチューブアレイにかけた圧力に関係する。前記カーボンナノチューブフィルムにおけるカーボンナノチューブと該カーボンナノチューブフィルムの表面とは、角度αを成し、該角度αは0°以上15°以下である。好ましくは、前記カーボンナノチューブフィルムにおけるカーボンナノチューブが該カーボンナノチューブフィルムの表面に平行する。前記圧力が大きくなるほど、前記角度が小さくなる。前記カーボンナノチューブフィルムの厚さは、前記カーボンナノチューブアレイの高さ及び該カーボンナノチューブアレイにかけた圧力に関係する。即ち、前記カーボンナノチューブアレイの高さが大きくなるほど、また、該カーボンナノチューブアレイにかけた圧力が小さくなるほど、前記カーボンナノチューブフィルムの厚さが大きくなる。これとは逆に、カーボンナノチューブアレイの高さが小さくなるほど、また、該カーボンナノチューブアレイにかけた圧力が大きくなるほど、前記カーボンナノチューブフィルムの厚さが小さくなる。前記プレシッド構造カーボンナノチューブフィルムの製造方法は、特許文献4に掲載されている。

【0030】

(四)カーボンナノチューブネットワーク状構造体

図7を参照すると、カーボンナノチューブネットワーク状構造体112は、複数の第一線状カーボンナノチューブ構造体114及び複数の第二線状カーボンナノチューブ構造体116からなる。前記複数の第一線状構造体114及び複数の第二線状構造体116は、相互に交叉してネットワーク状の構造体を形成する。前記複数の第一線状構造体114は相互に平行し、前記複数の第二線状構造体116は相互に平行する場合、前記複数の第一線状構造体114は、第一方向L1に沿って延伸し、前記複数の第二線状構造体116は、第二方向L2に沿って延伸する。隣接する二つの前記第一線状構造体114の距離は、10μm〜1000μmであるが、10μm〜500μmであることが好ましい。隣接する二つの前記第二線状構造体116の距離は、10μm〜1000μmであるが、10μm〜500μmであることが好ましい。前記第一方向L1及び第二方向L2は、角度α(0°<α≦90°)で交叉する。

【0031】

前記カーボンナノチューブネットワーク状構造体112の交叉方式は、制限されない。前記複数の第一線状構造体114及び複数の第二線状構造体116は、相互に交叉してネットワーク状の構造体を形成しても、接着剤で間隔を有する複数の第二線状構造体116を、間隔を有する複数の第一線状構造体114の同一の表面に固定してネットワーク状の構造体を形成してもよい。

【0032】

前記カーボンナノチューブネットワーク状構造体112は、複数の微孔118を有する。前記微孔118は、前記複数の第一線状構造体114及び複数の第二線状構造体116が、相互に交叉することによって形成される。前記微孔118は、四辺形であり、例えば、正方形、長方形又は菱形である。前記微孔118の寸法は、隣接する二つの前記第一線状構造体114の距離及び隣接する二つの前記第二線状構造体116の距離で決定される。それぞれ前記第一線状構造体114及び前記第二線状構造体116は、少なくとも一つのカーボンナノチューブワイヤからなる。前記一つのカーボンナノチューブワイヤは、複数のカーボンナノチューブからなる。前記カーボンナノチューブは、単層カーボンナノチューブ、二層カーボンナノチューブ、多層カーボンナノチューブの一種または複数種である。それぞれ前記第一線状構造体114及び前記第二線状構造体116は、複数のカーボンナノチューブワイヤからなる場合、前記複数のカーボンナノチューブワイヤは、相互に並行しても、交差してもいい。

【0033】

前記カーボンナノチューブワイヤは、非ねじれ状カーボンナノチューブワイヤ又はねじれ状カーボンナノチューブワイヤであることができる。図8を参照すると、前記カーボンナノチューブワイヤは、非ねじれ状カーボンナノチューブワイヤである場合、端と端とが接続された複数のカーボンナノチューブセグメント(図示せず)を含む。前記カーボンナノチューブセグメントは、同じ長さ及び幅を有する。さらに、各々の前記カーボンナノチューブセグメントに、同じ長さの複数のカーボンナノチューブが平行に配列されている。前記複数のカーボンナノチューブはカーボンナノチューブワイヤの中心軸に平行に配列されている。前記カーボンナノチューブセグメントの長さ、厚さ、均一性及び形状は制限されない。一本の前記非ねじれ状カーボンナノチューブワイヤの長さは制限されず、その直径は、0.5nm〜100μmである。

【0034】

図9を参照すると、前記非ねじれ状カーボンナノチューブワイヤの長手方向に沿う対向する両端に相反する力を印加することにより、ねじれ状カーボンナノチューブワイヤを形成することができる。好ましくは、前記ねじれ状カーボンナノチューブワイヤは、端と端とが接続された複数のカーボンナノチューブセグメント(図示せず)を含む。さらに、各々の前記カーボンナノチューブセグメントに、同じ長さの複数のカーボンナノチューブが平行に配列されている。前記カーボンナノチューブセグメントの長さ、厚さ、均一性及び形状は制限されない。一本の前記ねじれ状カーボンナノチューブワイヤの長さは制限されず、その直径は、0.5nm〜100μmである。前記カーボンナノチューブワイヤの製造方法は、特許文献5及び特許文献6に掲載されている。

【0035】

前記基材−グラフェン−カーボンナノチューブ複合構造体10の製造方法により、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110に機械力を加える、又は、有機溶液で基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を処理することによって、前記基材100の一つの表面に設置されたグラフェン構造体106と前記カーボンナノチューブ構造体110とを結合させることができる。又は、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110の間に高分子材料層(図示せずに)を設置し、該基材100の一つの表面に設置されたグラフェン構造体106と、前記カーボンナノチューブ構造体110と、を緊密に結合させることができる。

【0036】

熱圧法又は冷圧法の方法によって、機械力を加えることにより、前記基材100の一つの表面に設置されたグラフェン構造体106と前記カーボンナノチューブ構造体110とを結合させることができる。本実施例において、熱圧法を採用する。図10を参照すると、該熱圧法は、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を提供し、前記カーボンナノチューブ構造体110を前記グラフェン構造体106の、前記基材100に隣接する表面とは反対の表面に設置して、ローラー32を有する熱圧装置30の中に設置するステップa1と、前記ローラー32を加熱するステップa2と、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を、均一な速度で前記加熱されたローラー32に通過させると同時に、該ローラー32に所定の圧力を印加して、該グラフェン構造体106及び前記カーボンナノチューブ構造体110を結合させるステップa3と、を含む。

【0037】

前記ステップa3において、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を、1ミリメートル/分〜10メートル/分の速度で前記加熱されたローラー32に通過させると同時に、該ローラーに49Pa〜196Paの圧力を印加して、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を結合させ、前記基材−グラフェン−カーボンナノチューブ複合構造体10を形成する。

【0038】

前記グラフェン構造体106及び前記カーボンナノチューブ構造体110を有機溶液で処理することによって、前記グラフェン構造体106と前記カーボンナノチューブ構造体110とを結合させる方法は、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を積層させて、基材−グラフェン−カーボンナノチューブ複合構造予備体を形成するステップb1と、有機溶剤で前記基材−グラフェン−カーボンナノチューブ複合構造予備体を浸漬するステップb2と、前記有機溶剤を除去した後、基材−グラフェン−カーボンナノチューブ複合構造体10を形成させるステップb3と、を含む。

【0039】

前記ステップb2において、前記有機溶液は、アルコール、メタノール、アセトン、ジクロロエタン、クロロホルムの一種又は複数種の揮発性有機溶液である。更に、前記揮発性有機溶液が揮発した後、該揮発性有機溶液の表面張力によって、前記カーボンナノチューブ構造体110において、複数の微孔118の孔径が大きくなる。本実施例において、前記揮発性有機溶液は、アルコールである。

【0040】

前記ステップb3において、前記揮発性有機溶液の表面張力が原因で、前記グラフェン構造体106を損傷することを防止するために、超臨界二酸化炭素抽出法で前記有機溶剤を除去することが好ましい。前記超臨界二酸化炭素抽出法は、入口管および出口管を有する密封容器の中に、前記基材−グラフェン−カーボンナノチューブ複合構造体10及び前記揮発性有機溶液を充填するステップc1と、液体の二酸化炭素を前記入口管から導入すると同時に、前記揮発性有機溶液を出口管まで抽出して、前記液体の二酸化炭素を前記揮発性有機溶液に代替するステップc2と、前記密封容器内の温度及び圧力を調節して、前記二酸化炭素を超臨界流体の状態にさせるステップc3と、前記密封容器を開けて、前記二酸化炭素を除去するステップc4と、を含む。

【0041】

前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110の間に高分子材料層(図示せず)を設置させ、該基材100の一つの表面に設置されたグラフェン構造体106と、前記カーボンナノチューブ構造体110と、を緊密に結合させる方法は、前記基材100の一つの表面に設置されたグラフェン構造体106を提供して、前記グラフェン構造体106の、前記基材100に隣接する表面とは反対の表面に高分子材料層を被覆するステップd1と、前記カーボンナノチューブ構造体110を前記高分子材料層の、前記グラフェン構造体106に隣接する表面とは反対の表面に設置して、外力で前記基材100の一つの表面に設置されたグラフェン構造体106と、前記カーボンナノチューブ構造体110と、を緊密に結合させるステップd2と、を含む。

【0042】

前記ステップd1において、スピンコーティング法又は他の方法で前記高分子材料の溶液を前記グラフェン構造体106の、前記基材100に隣接する表面とは反対の表面に被覆する。又は、前記グラフェン構造体106の、前記基材100に隣接する表面とは反対の表面に前記高分子材料の溶液を直接ピックして、前記高分子材料層を形成する。前記高分子材料層の厚さは0.1μm〜1mmである。

【0043】

前記高分子材料層は、溶融状態の高分子材料又は高分子材料溶液からなる。前記高分子材料溶液は、高分子材料を揮発性有機溶液に溶解して形成される。前記溶融状態の高分子材料又は高分子材料溶液は一定の接着性を有し、好ましくは、その接着性が1Pa・s以上である。常温で前記高分子材料は一定の透明度を有する固体である。前記揮発性有機溶液は、アルコール、メタノール、アセトン、ジクロロエタン、クロロホルムの一種又は複数種である。前記高分子材料は、フェノール樹脂、エポキシ樹脂、ポリウレタン、ポリスチレン、ポリメチルメタクリレート、ポリカーボネート、テレフタレート、スチレン−シクロブテン又は環状オレフィンポリマーなどの材料である。本実施例において、前記高分子材料は、ポリメチルメタクリレートである。

【0044】

前記ステップd2において、前記高分子材料層が完全に固化していない状態で、前記カーボンナノチューブ構造体110を前記高分子材料層の、前記グラフェン構造体106に隣接する表面とは反対の表面に設置する。これにより、前記カーボンナノチューブ構造体110と前記グラフェン構造体106との接着性を高めることができる。前記高分子材料層が薄い場合、該高分子材料層は、前記カーボンナノチューブ構造体110における複数の微孔を完全に充填することができない。

【0045】

前記第四ステップにおいて、酸素プラズマで前記基材100の第二表面104を処理する。即ち、前記基材100の第二表面104を酸化層で被覆させる。本実施例において、前記基材100の第一表面102に前記グラフェン構造体106を形成する前に、前記基材100を酸素プラズマで処理することによって、該基材100の第一表面102及び第二表面104を酸化層で被覆する。

【0046】

腐蝕液で前記基材100を腐蝕する方法は、水酸化ナトリウム水溶液を調製するステップe1と、常温で前記第三ステップで得られた基材−グラフェン−カーボンナノチューブ複合構造体10を、前記水酸化ナトリウム水溶液中に浸漬させて、前記酸化層で被覆された基材100を、前記水酸化ナトリウム水溶液で腐蝕させるステップe2と、超臨界二酸化炭素抽出法で前記水酸化ナトリウム水溶液を除去し、前記グラフェン−カーボンナノチューブ複合構造体120を形成するステップe3と、を含む。

【0047】

前記ステップe2において、前記基材−グラフェン−カーボンナノチューブ複合構造体10を前記水酸化ナトリウム水溶液中に浸漬する時間は、前記基材の寸法及び前記水酸化ナトリウム水溶液の濃度に対応する。

【0048】

更に、前記水酸化ナトリウム水溶液を除去した後、前記グラフェン−カーボンナノチューブ複合構造体120を脱イオン水に浸漬して洗浄するステップe4を含むこともできる。前記洗浄時間は、前記グラフェン−カーボンナノチューブ複合構造体120の寸法及び前記脱イオン水の量に関係する。本実施例において、300mlの脱イオン水で前記グラフェン−カーボンナノチューブ複合構造体120を15分間浸漬して洗浄する。前記ステップe4は、繰り返して行うことができる。

【0049】

図11及び図12を参照すると、前記グラフェン−カーボンナノチューブ複合構造体120は、良好な光透過性を有する。図12に示すように、前記グラフェン−カーボンナノチューブ複合構造体120の光透過度は60%に達することができる。更に、本実施例において、前記グラフェン−カーボンナノチューブ複合構造体120の電気抵抗は、500Ωであり、優れた導電性を有する。

【0050】

(実施例2)

図13を参照すると、グラフェン−カーボンナノチューブ複合構造体220の製造方法は、第一の表面202及び該第一の表面202に対向する第二の表面204を有する基材200提供するステップS1と、少なくとも一つのグラフェンシートからなるグラフェン構造体206を提供して、該グラフェン構造体206を前記基材200の第一の表面202に形成又は設置するステップS2と、前記グラフェン構造体206の、前記基材200に隣接する表面とは反対の表面に保護層208を被覆するステップS3と、前記基材200を除去し、保護層−グラフェン複合構造体40を形成するステップS4と、少なくとも一つのカーボンナノチューブ構造体210を提供して、前記グラフェン構造体206の、前記保護層208に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体210に隣接させて、前記グラフェン構造体206を前記保護層208と前記カーボンナノチューブ構造体210との間に設置して、保護層−グラフェン−カーボンナノチューブ複合構造体50を形成するステップS5と、前記保護層208を除去し、グラフェン−カーボンナノチューブ複合構造体220を形成するステップS6と、を含む。実施例1と比べると、本実施例の主な相違点は、前記基材200を除去した後、前記カーボンナノチューブ構造体210と、前記グラフェン構造体206と、を結合させることである。本実施例の基材200、グラフェン構造体206及び前記カーボンナノチューブ構造体210は、実施例1の基材100、グラフェン構造体106及び前記カーボンナノチューブ構造体110に対応する。

【0051】

前記ステップS3において、前記保護層208は、前記グラフェン構造体206を保護するために設置される。前記保護層208は、エポキシ、ビスマレイミド樹脂、シアン酸エステル樹脂、ポリプロピレン、ポリエチレン、ポリスチレン、ポリビニルアルコール、ポリカーボネート及びポリメタクリル酸メチルなどの高分子材料からなる。

【0052】

前記保護層208は、浸漬法又はスプレーコート法のような方法で前記グラフェン構造体206の、前記基材200に隣接する表面とは反対の表面に被覆する。本実施例において、スピンコーティング法で前記グラフェン構造体206の、前記基材200に隣接する表面とは反対の表面に均一なポリメタクリル酸メチルからなる保護層208を形成する。

【0053】

前記ステップS4において、水酸化ナトリウム水溶液で腐蝕する方法によって、前記基材200を除去する。本実施例において、前記基材200を除去する方法は、前記基材200を含む保護層−グラフェン複合構造体を、水酸化ナトリウム水溶液中に所定の時間浸漬するステップf1と、カーボンナノチューブ構造体210を、前記保護層−グラフェン複合構造体40と平行するように、前記保護層−グラフェン複合構造体40におけるグラフェン構造体206の、前記保護層208に隣接する表面とは反対の表面に結合させると同時に、前記カーボンナノチューブ複合構造体210に外力を印加して、前記保護層−グラフェン−カーボンナノチューブ複合構造体50を前記水酸化ナトリウム水溶液から取り出すステップf2と、を含む。

【0054】

前記ステップS6において、化学剤で前記保護層208を除去することができる。前記化学剤は、テトラヒドロフラン、ジクロロエタン、クロロホルム、アセトン、氷酢酸、ジオキサン、酢酸エチルまたはトルエンなどの材料からなる。本実施例において、アセトンで前記保護層−グラフェン−カーボンナノチューブ複合構造体50を浸漬して乾燥することによって、グラフェン−カーボンナノチューブ複合構造体220が得られる。

【0055】

本発明のグラフェン−カーボンナノチューブ複合構造体の製造方法は、次の優れた点がある。第一に、腐蝕法で前記基材を除去する方法は簡単であり、前記グラフェン−カーボンナノチューブ複合構造体の製造コストを低減することができる。第二に、本発明の製造方法を採用して形成するグラフェン−カーボンナノチューブ複合構造体は、少なくとも一つのグラフェンシート及び少なくとも一つのカーボンナノチューブ構造体を含むので、前記グラフェン−カーボンナノチューブ複合構造体は、優れた導電性、強靭性及び光透過性を有する。

【符号の説明】

【0056】

10 基材−グラフェン−カーボンナノチューブ複合構造体

100、200 基材

110 カーボンナノチューブ構造体

102、202 第一の表面

104、204 第二の表面

106、206 グラフェン構造体

110、210 カーボンナノチューブ構造体

112 カーボンナノチューブネットワーク状構造体

114 第一線状カーボンナノチューブ構造体

116 第二線状カーボンナノチューブ構造体

118 微孔

120、220 グラフェン−カーボンナノチューブ複合構造体

143a カーボンナノチューブフィルム

143b カーボンナノチューブセグメント

145 カーボンナノチューブ

208 保護層

32 ローラー

30 熱圧装置

40 保護層−グラフェン複合構造体

50 保護層−グラフェン−カーボンナノチューブ複合構造体

【技術分野】

【0001】

本発明は、グラフェン複合構造体の製造方法に関し、特に、カーボンナノチューブを利用したグラフェン複合構造体の製造方法に関するものである。

【背景技術】

【0002】

グラフェンとは、六角形に並び網目状の面構造をした炭素原子が、層状に集まった結晶のことであり、優れた電気的特性及び熱的性質を有する。室温でその電子移動度が15000cm2V−1s−1であり、最大の熱伝導率が3000Wm−1K−1である(非特許文献1を参照)。カーボンナノチューブとは、基本的には一様な平面のグラファイトを丸めて円筒状にしたような構造体である。その長さが、数マイクロメートルから数ミリメートルであり、その直径が数ナノメートルから数十ナノメートルである。カーボンナノチューブとは、典型的な一次元ナノ材料であり、優れた機械的、電気的および化学的特性を有する。グラフェン及びカーボンナノチューブは、膜状構造体を形成することができる。

【0003】

しかしながら、グラフェン又はカーボンナノチューブのみからなる膜状構造体には、欠点が存在する。グラフェンは、高い導電性を有するが、グラフェンでグラフェン膜状構造体を製造する場合、その層数を精確に制御することができない。且つグラフェン膜状構造体における複数のフィルムのサイズ及び形状は異なる。グラフェン膜状構造体を製造する工程において、グラフェン膜状構造体における複数のフィルムは、相互に積層するかまたは脱離する現象がある。これにより、前記グラフェン膜状構造体の光透過性が低下し、その表面抵抗が増加する。カーボンナノチューブ膜状構造体は、複数のカーボンナノチューブからなるネットワーク構造体である。前記複数のカーボンナノチューブの間に間隙があるので、前記カーボンナノチューブ膜状構造体の光透過性が増加するが、その導電性が低下する。グラフェンとカーボンナノチューブとの構造及び性能は、相補性を有するので、グラフェン及びカーボンナノチューブからなる複合体の研究は、発展する傾向にある。

【0004】

グラフェン及びカーボンナノチューブからなる複合体の製造方法は、液相法でグラフェン断片及びカーボンナノチューブ粉末を、分散溶液の中で超音波処理して、グラフェン−カーボンナノチューブネットワーク構造体を形成する第一ステップと、複数のポリマー微粒子を前記分散溶液の中に添加して、超音波処理して、前記複数のポリマー微粒子の表面にグラフェン−カーボンナノチューブネットワーク構造体が被覆されて、混合物を形成する第二ステップと、前記溶液を除去した後、前記混合物を金型中に置いて熱および圧力を与え、グラフェン−カーボンナノチューブ複合構造体を形成する第三ステップと、を含むことは、特許文献1に記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】中国特許出願公開第101734650号明細書

【特許文献2】中国特許出願公開第101239712号明細書

【特許文献3】特開2008−297195号公報

【特許文献4】中国特許出願公開第101284662号明細書

【特許文献5】特開2004−107196号公報

【特許文献6】特開2006−161563号公報

【非特許文献】

【0006】

【非特許文献1】K.S.Novoselov,et al.Electric field effect in atomically thin carbon films.Science,2004,306(5696):666−669

【非特許文献2】Kaili Jiang、Qunqing Li、Shoushan Fan、“Spinning continuous carbon nanotube yarns”、Nature、2002年、第419巻、p.801

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記方法で形成されたグラフェン−カーボンナノチューブ複合構造体は、グラフェンシートを含まず、複数のグラフェン断片で分散しているので、その強靭性及び導電性が低下する。前記グラフェン−カーボンナノチューブ複合構造体において、前記複数のカーボンナノチューブは、ランダムに分散しているので、該グラフェン−カーボンナノチューブ複合構造体の光透過性を低下させる。

【0008】

従って、前記課題を解決するために、本発明はグラフェン−カーボンナノチューブ複合構造体の製造方法を提供する。該製造方法によって得られたグラフェン−カーボンナノチューブ複合構造体の光透過性及び導電性を向上させることができる。

【課題を解決するための手段】

【0009】

本発明のグラフェン−カーボンナノチューブ複合構造体の製造方法は、第一の表面及び該第一の表面に対向する第二の表面を有する基材を提供する第一ステップと、少なくとも一つのグラフェンシートからなるグラフェン構造体を提供して、該グラフェン構造体を前記基材の第一の表面に形成又は設置する第二ステップと、少なくとも一つのカーボンナノチューブ構造体を提供して、前記グラフェン構造体の、前記基材に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体を隣接させて、前記グラフェン構造体を前記基材と前記カーボンナノチューブ構造体との間に設置して、基材−グラフェン−カーボンナノチューブ複合構造体を形成する第三ステップと、前記基材を除去し、グラフェン−カーボンナノチューブ複合構造体を形成する第四ステップと、を含む。

【0010】

本発明のグラフェン−カーボンナノチューブ複合構造体の製造方法は、第一の表面及び該第一の表面に対向する第二の表面を有する基材を提供する第一ステップと、少なくとも一つのグラフェンシートからなるグラフェン構造体を提供して、該グラフェン構造体を前記基材の第一の表面に形成又は設置する第二ステップと、前記グラフェン構造体の、前記基材に隣接する表面とは反対の表面に保護層を被覆する第三ステップと、前記基材を除去し、保護層−グラフェン複合構造体を形成する第四ステップと、少なくとも一つのカーボンナノチューブ構造体を提供して、カーボンナノチューブ構造体を前記グラフェン構造体の、前記保護層に隣接する表面とは反対の表面に隣接させて、前記グラフェン構造体を、前記保護層と前記カーボンナノチューブ構造体との間に設置して、保護層−グラフェン−カーボンナノチューブ複合構造体を形成する第五ステップと、前記保護層を除去し、グラフェン−カーボンナノチューブ複合構造体を形成する第六ステップと、を含む。

【発明の効果】

【0011】

従来の技術と比べて、本発明の製造方法を採用して形成されたグラフェン−カーボンナノチューブ複合構造体は、優れた導電性、強靭性及び光透過性を有する少なくとも一つのグラフェンシートからなるグラフェン構造体及び少なくとも一つのカーボンナノチューブ構造体を含むので、前記グラフェン−カーボンナノチューブ複合構造体は、優れた導電性、強靭性及び光透過性を有する。更に、前記グラフェン−カーボンナノチューブ複合構造体の製造方法において、溶液でのエッチングによって前記基材を除去するので、該製造方法が簡単であり、前記グラフェン−カーボンナノチューブ複合構造体の製造コストを低減することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施例1に係るグラフェン−カーボンナノチューブ複合構造体の製造工程の各段階を示す図である。

【図2】実施例1に係るグラフェン−カーボンナノチューブ複合構造体におけるドローン構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図3】図2中のカーボンナノチューブフィルムのカーボンナノチューブセグメントの構造を示す図である。

【図4】実施例1に係るグラフェン−カーボンナノチューブ複合構造体における綿毛構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図5】カーボンナノチューブが配向せずに配置されるプレシッド構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図6】カーボンナノチューブが配向して配置されるプレシッド構造カーボンナノチューブフィルムの走査型電子顕微鏡写真である。

【図7】実施例1に係るグラフェン−カーボンナノチューブ複合構造体におけるカーボンナノチューブネットワーク構造体の構造を示す図である。

【図8】実施例1に係るグラフェン−カーボンナノチューブ複合構造体における非ねじれ状カーボンナノチューブワイヤの走査型電子顕微鏡写真である。

【図9】実施例1に係るグラフェン−カーボンナノチューブ複合構造体におけるねじれ状カーボンナノチューブワイヤの走査型電子顕微鏡写真である。

【図10】実施例1に係るグラフェン−カーボンナノチューブ複合構造体の製造工程における熱圧工程を示す図である。

【図11】実施例1に係るグラフェン−カーボンナノチューブ複合構造体の走査型電子顕微鏡写真である。

【図12】実施例1に係るグラフェン−カーボンナノチューブ複合構造体の透明度のテスト曲線図である。

【図13】本発明実施例2に係るグラフェン−カーボンナノチューブ複合構造体の製造工程の各段階を示す図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、本発明の実施例について説明する。

【0014】

(実施例1)

図1を参照すると、本実施例のグラフェン−カーボンナノチューブ複合構造体120の製造方法は、第一の表面102及び該第一の表面に対向する第二の表面104を有する基材100提供する第一ステップと、グラフェン構造体106を提供して、該グラフェン構造体106を前記基材100の第一の表面102に形成又は設置する第二ステップと、カーボンナノチューブ構造体110を提供して、前記グラフェン構造体106の、前記基材100に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体110を近接させて、前記グラフェン構造体106を前記基材100と前記カーボンナノチューブ構造体110との間に設置して、基材−グラフェン−カーボンナノチューブ複合構造体10を形成する第三ステップと、前記基材を除去し、グラフェン−カーボンナノチューブ複合構造体120を形成する第四ステップと、を含む。

【0015】

前記第一ステップにおいて、前記基材100は、銅、ニッケルなどのような金属材料、石英、ガラス、プラスチック、接着テープなどのような非金属材料である。前記基材の第一の表面102は酸化物層を有することができる。前記基材100の長さ、幅及び厚さは、制限されない。前記第一の表面102は、平面又は曲面であることができる。本実施例において、前記基材100は、長方体のシリコンウェハであり、その厚さが12.5μm〜50μmであるが、25μmであることが好ましい。第一の表面は、平面正方形であり、その辺長が4cmである。

【0016】

前記第二ステップにおいて、前記グラフェン構造体106は、一定の面積を有する二次元の一体構造体である。ここで、一体構造体とは、前記グラフェン構造体106は、平面上で連続性を有するものである。前記グラフェン構造体106は、1〜5層のグラフェンからなるが、1層のグラフェンからなることが好ましい。前記グラフェン構造体106の厚さは、0.34nm〜10nmである。前記グラフェン構造体106は、複数のグラフェンシートからなる場合、前記複数のグラフェンシートは、並列して接続して、大きな面積のグラフェン構造体106を形成し、または、重ね合わせて、積層されたグラフェン構造体106を形成する。前記グラフェン構造体106におけるグラフェンは、1原子の厚さのsp2結合炭素原子のシートであり、炭素原子とその結合からできた蜂の巣のような六角形格子構造をとっている。

【0017】

単層のグラフェンの透光率は、97.7%に達するので、該単層グラフェンからなるグラフェン構造体106は、良好な透光性を有する。前記グラフェン構造体106は、非常に薄いので、その熱容量が小さい。例えば、単層グラフェンの熱容量は、5.57×10−4J/K・molである。前記グラフェン構造体106は、自立構造を有するものである。ここで、自立構造とは、支持体材を利用せず、前記グラフェン構造体106を独立して利用することができるという形態のことである。すなわち、前記グラフェン構造体106を対向する両側から支持して、前記グラフェン構造体106の構造を変化させずに、前記グラフェン構造体106を懸架させることができることを意味する。前記グラフェン構造体106の寸法は、1cm以上である。ここで、前記グラフェン構造体106の寸法は、前記グラフェン構造体106の一点から他点までの距離が最大となる時の距離である。前記グラフェン構造体106の正投影の面積は、1cm2以上である。前記グラフェン構造体106の寸法は、実際の応用に応じて選択する。本実施例において、前記グラフェン構造体106は、単層のグラフェンからなり、その形状は、辺長が4cmの正方形である。

【0018】

前記グラフェン構造体106は、化学気相成長法、機械加工法、LB法、機械的剥離法などの方法によって製造することができる。本実施例において、機械加工法で前記グラフェン構造体106を形成する。前記機械加工法は、酸素プラズマで前記基材100の第一の表面102を処理して、該第一の表面102に酸化層を形成させるステップaと、高配向性熱分解グラファイトを提供し、該高配向性熱分解グラファイトに対して浄化処理を行った後、前記酸化層の、前記第一の表面102に隣接する表面とは反対の表面に、前記高配向性熱分解グラファイトを設置するステップbと、機械加工法によって、前記グラフェン構造体106を形成するステップcと、を含む。

【0019】

前記ステップcにおいて、挾持具で前記グラフェン構造体106及び前記基材100を加圧装置に置いて、該前記グラフェン構造体106及び前記基材100に10Pa〜20Paの圧力を5〜10分間を印加した後、圧力を解放し、前記高配向性熱分解グラファイトを除去し、前記基材100を取り出して、前記第一の表面102に形成された酸化層の、前記基材100に隣接する表面と反対の表面に前記グラフェン構造体106を形成する。

【0020】

前記機械加工法は、スーパークリーンルームで行う。

【0021】

前記第三ステップにおいて、前記カーボンナノチューブ構造体110は、カーボンナノチューブ膜状構造体である。前記カーボンナノチューブ構造体110は大きな比表面積(例えば、100m2/g以上)を有する。該カーボンナノチューブ構造体の単位面積当たりの熱容量は、0(0は含まず)〜2×10−4J/cm2・Kであるが、好ましくは、0(0は含まず)〜1.7×10−6J/cm2・Kであり、本実施例では、1.7×10−6J/cm2・Kである。前記カーボンナノチューブ構造体には、複数のカーボンナノチューブが均一に分散されている。該複数のカーボンナノチューブは分子間力で接続されている。前記カーボンナノチューブ構造体に、前記複数のカーボンナノチューブが配向し又は配向せずに配置されている。複数のカーボンナノチューブの配列方式により、前記カーボンナノチューブ構造体は非配向型のカーボンナノチューブ構造体及び配向型のカーボンナノチューブ構造体の二種に分類される。本実施例における非配向型のカーボンナノチューブ構造体では、カーボンナノチューブが異なる方向に沿って配置され、又は絡み合っている。配向型のカーボンナノチューブ構造体では、複数のカーボンナノチューブが同じ方向に沿って配列している。又は、配向型のカーボンナノチューブ構造体において、配向型のカーボンナノチューブ構造体が二つ以上の領域に分割される場合、各々の領域における複数のカーボンナノチューブが同じ方向に沿って配列されている。この場合、異なる領域におけるカーボンナノチューブの配列方向は異なる。前記カーボンナノチューブは、単層カーボンナノチューブ、二層カーボンナノチューブ又は多層カーボンナノチューブである。前記カーボンナノチューブが単層カーボンナノチューブである場合、直径は0.5nm〜50nmに設定され、前記カーボンナノチューブが二層カーボンナノチューブである場合、直径は1nm〜50nmに設定され、前記カーボンナノチューブが多層カーボンナノチューブである場合、直径は1.5nm〜50nmに設定される。

【0022】

本発明のカーボンナノチューブ構造体110としては、以下の(一)〜(四)のものが挙げられる。

【0023】

(一)ドローン構造カーボンナノチューブフィルム

前記カーボンナノチューブ構造体は、図2に示す、少なくとも一枚のカーボンナノチューブフィルムを含む。このカーボンナノチューブフィルムはドローン構造カーボンナノチューブフィルム(drawn carbon nanotube film)143aである。前記カーボンナノチューブフィルム143aは、超配列カーボンナノチューブアレイ(非特許文献2を参照)から引き出して得られたものである。単一の前記カーボンナノチューブフィルムにおいて、複数のカーボンナノチューブが同じ方向に沿って、端と端が接続されている。即ち、単一の前記カーボンナノチューブフィルム143aは、分子間力で長さ方向端部同士が接続された複数のカーボンナノチューブを含む。図2及び図3を参照すると、単一の前記カーボンナノチューブフィルム143aは、複数のカーボンナノチューブセグメント143bを含む。前記複数のカーボンナノチューブセグメント143bは、長さ方向に沿って分子間力で端と端が接続されている。それぞれのカーボンナノチューブセグメント143bは、相互に平行に、分子間力で結合された複数のカーボンナノチューブ145を含む。単一の前記カーボンナノチューブセグメント143bにおいて、前記複数のカーボンナノチューブ145の長さが同じである。前記カーボンナノチューブフィルム143aを有機溶剤に浸漬させることにより、前記カーボンナノチューブフィルム143aの強靭性及び機械強度を高めることができる。有機溶剤に浸漬された前記カーボンナノチューブフィルムの単位面積当たりの熱容量が低くなるので、その熱音響効果を高めることができる。前記カーボンナノチューブフィルム143aの幅は100μm〜10cmに設けられ、厚さは0.5nm〜100μmに設けられる。

【0024】

前記カーボンナノチューブ構造体は、積層された複数の前記カーボンナノチューブフィルムを含むことができる。この場合、隣接する前記カーボンナノチューブフィルムは、分子間力で結合されている。隣接する前記カーボンナノチューブフィルムにおけるカーボンナノチューブは、それぞれ0°〜90°の角度で交差している。隣接する前記カーボンナノチューブフィルムにおけるカーボンナノチューブが0°を超える角度で交差する場合、前記カーボンナノチューブ構造体に複数の微孔が形成される。又は、前記複数のカーボンナノチューブフィルムは、隙間なく並列されることもできる。前記ドローン構造カーボンナノチューブフィルムの製造方法は、特許文献2に掲載されている。

【0025】

(二)綿毛構造カーボンナノチューブフィルム

前記カーボンナノチューブ構造体は、少なくとも一枚のカーボンナノチューブフィルムを含む。このカーボンナノチューブフィルムは綿毛構造カーボンナノチューブフィルム(flocculated carbon nanotube film)である。図4を参照すると、単一の前記カーボンナノチューブフィルムにおいて、複数のカーボンナノチューブは、絡み合い、等方的に配列されている。前記カーボンナノチューブ構造体においては、前記複数のカーボンナノチューブが均一に分布されている。複数のカーボンナノチューブは配向せずに配置されている。単一の前記カーボンナノチューブの長さは、100nm以上であり、100nm〜10cmであることが好ましい。前記カーボンナノチューブ構造体は、自立構造の薄膜の形状に形成されている。ここで、自立構造とは、支持体材を利用せず、前記カーボンナノチューブ構造体を独立して利用することができるという形態である。前記複数のカーボンナノチューブは、分子間力で接近して、相互に絡み合って、カーボンナノチューブネット状に形成されている。前記複数のカーボンナノチューブは配向せずに配置されて、多くの微小な穴が形成されている。ここで、単一の前記微小な穴の直径は10μm以下である。前記カーボンナノチューブ構造体におけるカーボンナノチューブは、相互に絡み合って配置されるので、該カーボンナノチューブ構造体は柔軟性に優れ、任意の形状に湾曲して形成させることができる。用途に応じて、前記カーボンナノチューブ構造体の長さ及び幅を調整することができる。前記カーボンナノチューブ構造体の厚さは、0.5nm〜1mmである。前記綿毛構造カーボンナノチューブフィルムの製造方法は、特許文献3に掲載されている。

【0026】

(三)プレシッド構造カーボンナノチューブフィルム

前記カーボンナノチューブ構造体は、少なくとも一枚のカーボンナノチューブフィルムを含む。このカーボンナノチューブフィルムは、プレシッド構造カーボンナノチューブフィルム(pressed carbon nanotube film)である。単一の前記カーボンナノチューブフィルムにおける複数のカーボンナノチューブは、等方的に配列されているか、所定の方向に沿って配列されているか、または、異なる複数の方向に沿って配列されている。前記カーボンナノチューブフィルムは、押し器具を利用することにより、所定の圧力をかけて前記カーボンナノチューブアレイを押し、該カーボンナノチューブアレイを圧力で倒すことにより形成された、シート状の自立構造を有するものである。前記カーボンナノチューブフィルムにおけるカーボンナノチューブの配列方向は、前記押し器具の形状及び前記カーボンナノチューブアレイを押す方向により決められる。

【0027】

図5を参照すると、単一の前記カーボンナノチューブフィルムにおけるカーボンナノチューブが配向せずに配置されている。該カーボンナノチューブフィルムは、等方的に配列されている複数のカーボンナノチューブを含む。隣接するカーボンナノチューブが分子間力で相互に引き合い、接続する。該カーボンナノチューブ構造体は平面等方性を有する。該カーボンナノチューブフィルムは、平面を有する押し器具を利用して、カーボンナノチューブアレイが成長された基板に垂直な方向に沿って前記カーボンナノチューブアレイを押すことにより形成される。

【0028】

図6を参照すると、単一の前記カーボンナノチューブフィルムにおけるカーボンナノチューブが配向して配列される。該カーボンナノチューブフィルムは、同じ方向に沿って配列された複数のカーボンナノチューブを含む。ローラー形状を有する押し器具を利用して、同じ方向に沿って前記カーボンナノチューブアレイを同時に押す場合、基本的に同じ方向に配列されるカーボンナノチューブを含むカーボンナノチューブフィルムが形成される。また、ローラー形状を有する押し器具を利用して、異なる方向に沿って、前記カーボンナノチューブアレイを同時に押す場合、前記異なる方向に沿って、選択的な方向に配列されるカーボンナノチューブを含むカーボンナノチューブフィルムが形成される。

【0029】

前記カーボンナノチューブフィルムにおけるカーボンナノチューブの傾斜の程度は、前記カーボンナノチューブアレイにかけた圧力に関係する。前記カーボンナノチューブフィルムにおけるカーボンナノチューブと該カーボンナノチューブフィルムの表面とは、角度αを成し、該角度αは0°以上15°以下である。好ましくは、前記カーボンナノチューブフィルムにおけるカーボンナノチューブが該カーボンナノチューブフィルムの表面に平行する。前記圧力が大きくなるほど、前記角度が小さくなる。前記カーボンナノチューブフィルムの厚さは、前記カーボンナノチューブアレイの高さ及び該カーボンナノチューブアレイにかけた圧力に関係する。即ち、前記カーボンナノチューブアレイの高さが大きくなるほど、また、該カーボンナノチューブアレイにかけた圧力が小さくなるほど、前記カーボンナノチューブフィルムの厚さが大きくなる。これとは逆に、カーボンナノチューブアレイの高さが小さくなるほど、また、該カーボンナノチューブアレイにかけた圧力が大きくなるほど、前記カーボンナノチューブフィルムの厚さが小さくなる。前記プレシッド構造カーボンナノチューブフィルムの製造方法は、特許文献4に掲載されている。

【0030】

(四)カーボンナノチューブネットワーク状構造体

図7を参照すると、カーボンナノチューブネットワーク状構造体112は、複数の第一線状カーボンナノチューブ構造体114及び複数の第二線状カーボンナノチューブ構造体116からなる。前記複数の第一線状構造体114及び複数の第二線状構造体116は、相互に交叉してネットワーク状の構造体を形成する。前記複数の第一線状構造体114は相互に平行し、前記複数の第二線状構造体116は相互に平行する場合、前記複数の第一線状構造体114は、第一方向L1に沿って延伸し、前記複数の第二線状構造体116は、第二方向L2に沿って延伸する。隣接する二つの前記第一線状構造体114の距離は、10μm〜1000μmであるが、10μm〜500μmであることが好ましい。隣接する二つの前記第二線状構造体116の距離は、10μm〜1000μmであるが、10μm〜500μmであることが好ましい。前記第一方向L1及び第二方向L2は、角度α(0°<α≦90°)で交叉する。

【0031】

前記カーボンナノチューブネットワーク状構造体112の交叉方式は、制限されない。前記複数の第一線状構造体114及び複数の第二線状構造体116は、相互に交叉してネットワーク状の構造体を形成しても、接着剤で間隔を有する複数の第二線状構造体116を、間隔を有する複数の第一線状構造体114の同一の表面に固定してネットワーク状の構造体を形成してもよい。

【0032】

前記カーボンナノチューブネットワーク状構造体112は、複数の微孔118を有する。前記微孔118は、前記複数の第一線状構造体114及び複数の第二線状構造体116が、相互に交叉することによって形成される。前記微孔118は、四辺形であり、例えば、正方形、長方形又は菱形である。前記微孔118の寸法は、隣接する二つの前記第一線状構造体114の距離及び隣接する二つの前記第二線状構造体116の距離で決定される。それぞれ前記第一線状構造体114及び前記第二線状構造体116は、少なくとも一つのカーボンナノチューブワイヤからなる。前記一つのカーボンナノチューブワイヤは、複数のカーボンナノチューブからなる。前記カーボンナノチューブは、単層カーボンナノチューブ、二層カーボンナノチューブ、多層カーボンナノチューブの一種または複数種である。それぞれ前記第一線状構造体114及び前記第二線状構造体116は、複数のカーボンナノチューブワイヤからなる場合、前記複数のカーボンナノチューブワイヤは、相互に並行しても、交差してもいい。

【0033】

前記カーボンナノチューブワイヤは、非ねじれ状カーボンナノチューブワイヤ又はねじれ状カーボンナノチューブワイヤであることができる。図8を参照すると、前記カーボンナノチューブワイヤは、非ねじれ状カーボンナノチューブワイヤである場合、端と端とが接続された複数のカーボンナノチューブセグメント(図示せず)を含む。前記カーボンナノチューブセグメントは、同じ長さ及び幅を有する。さらに、各々の前記カーボンナノチューブセグメントに、同じ長さの複数のカーボンナノチューブが平行に配列されている。前記複数のカーボンナノチューブはカーボンナノチューブワイヤの中心軸に平行に配列されている。前記カーボンナノチューブセグメントの長さ、厚さ、均一性及び形状は制限されない。一本の前記非ねじれ状カーボンナノチューブワイヤの長さは制限されず、その直径は、0.5nm〜100μmである。

【0034】

図9を参照すると、前記非ねじれ状カーボンナノチューブワイヤの長手方向に沿う対向する両端に相反する力を印加することにより、ねじれ状カーボンナノチューブワイヤを形成することができる。好ましくは、前記ねじれ状カーボンナノチューブワイヤは、端と端とが接続された複数のカーボンナノチューブセグメント(図示せず)を含む。さらに、各々の前記カーボンナノチューブセグメントに、同じ長さの複数のカーボンナノチューブが平行に配列されている。前記カーボンナノチューブセグメントの長さ、厚さ、均一性及び形状は制限されない。一本の前記ねじれ状カーボンナノチューブワイヤの長さは制限されず、その直径は、0.5nm〜100μmである。前記カーボンナノチューブワイヤの製造方法は、特許文献5及び特許文献6に掲載されている。

【0035】

前記基材−グラフェン−カーボンナノチューブ複合構造体10の製造方法により、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110に機械力を加える、又は、有機溶液で基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を処理することによって、前記基材100の一つの表面に設置されたグラフェン構造体106と前記カーボンナノチューブ構造体110とを結合させることができる。又は、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110の間に高分子材料層(図示せずに)を設置し、該基材100の一つの表面に設置されたグラフェン構造体106と、前記カーボンナノチューブ構造体110と、を緊密に結合させることができる。

【0036】

熱圧法又は冷圧法の方法によって、機械力を加えることにより、前記基材100の一つの表面に設置されたグラフェン構造体106と前記カーボンナノチューブ構造体110とを結合させることができる。本実施例において、熱圧法を採用する。図10を参照すると、該熱圧法は、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を提供し、前記カーボンナノチューブ構造体110を前記グラフェン構造体106の、前記基材100に隣接する表面とは反対の表面に設置して、ローラー32を有する熱圧装置30の中に設置するステップa1と、前記ローラー32を加熱するステップa2と、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を、均一な速度で前記加熱されたローラー32に通過させると同時に、該ローラー32に所定の圧力を印加して、該グラフェン構造体106及び前記カーボンナノチューブ構造体110を結合させるステップa3と、を含む。

【0037】

前記ステップa3において、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を、1ミリメートル/分〜10メートル/分の速度で前記加熱されたローラー32に通過させると同時に、該ローラーに49Pa〜196Paの圧力を印加して、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を結合させ、前記基材−グラフェン−カーボンナノチューブ複合構造体10を形成する。

【0038】

前記グラフェン構造体106及び前記カーボンナノチューブ構造体110を有機溶液で処理することによって、前記グラフェン構造体106と前記カーボンナノチューブ構造体110とを結合させる方法は、前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110を積層させて、基材−グラフェン−カーボンナノチューブ複合構造予備体を形成するステップb1と、有機溶剤で前記基材−グラフェン−カーボンナノチューブ複合構造予備体を浸漬するステップb2と、前記有機溶剤を除去した後、基材−グラフェン−カーボンナノチューブ複合構造体10を形成させるステップb3と、を含む。

【0039】

前記ステップb2において、前記有機溶液は、アルコール、メタノール、アセトン、ジクロロエタン、クロロホルムの一種又は複数種の揮発性有機溶液である。更に、前記揮発性有機溶液が揮発した後、該揮発性有機溶液の表面張力によって、前記カーボンナノチューブ構造体110において、複数の微孔118の孔径が大きくなる。本実施例において、前記揮発性有機溶液は、アルコールである。

【0040】

前記ステップb3において、前記揮発性有機溶液の表面張力が原因で、前記グラフェン構造体106を損傷することを防止するために、超臨界二酸化炭素抽出法で前記有機溶剤を除去することが好ましい。前記超臨界二酸化炭素抽出法は、入口管および出口管を有する密封容器の中に、前記基材−グラフェン−カーボンナノチューブ複合構造体10及び前記揮発性有機溶液を充填するステップc1と、液体の二酸化炭素を前記入口管から導入すると同時に、前記揮発性有機溶液を出口管まで抽出して、前記液体の二酸化炭素を前記揮発性有機溶液に代替するステップc2と、前記密封容器内の温度及び圧力を調節して、前記二酸化炭素を超臨界流体の状態にさせるステップc3と、前記密封容器を開けて、前記二酸化炭素を除去するステップc4と、を含む。

【0041】

前記基材100の一つの表面に設置されたグラフェン構造体106及び前記カーボンナノチューブ構造体110の間に高分子材料層(図示せず)を設置させ、該基材100の一つの表面に設置されたグラフェン構造体106と、前記カーボンナノチューブ構造体110と、を緊密に結合させる方法は、前記基材100の一つの表面に設置されたグラフェン構造体106を提供して、前記グラフェン構造体106の、前記基材100に隣接する表面とは反対の表面に高分子材料層を被覆するステップd1と、前記カーボンナノチューブ構造体110を前記高分子材料層の、前記グラフェン構造体106に隣接する表面とは反対の表面に設置して、外力で前記基材100の一つの表面に設置されたグラフェン構造体106と、前記カーボンナノチューブ構造体110と、を緊密に結合させるステップd2と、を含む。

【0042】

前記ステップd1において、スピンコーティング法又は他の方法で前記高分子材料の溶液を前記グラフェン構造体106の、前記基材100に隣接する表面とは反対の表面に被覆する。又は、前記グラフェン構造体106の、前記基材100に隣接する表面とは反対の表面に前記高分子材料の溶液を直接ピックして、前記高分子材料層を形成する。前記高分子材料層の厚さは0.1μm〜1mmである。

【0043】

前記高分子材料層は、溶融状態の高分子材料又は高分子材料溶液からなる。前記高分子材料溶液は、高分子材料を揮発性有機溶液に溶解して形成される。前記溶融状態の高分子材料又は高分子材料溶液は一定の接着性を有し、好ましくは、その接着性が1Pa・s以上である。常温で前記高分子材料は一定の透明度を有する固体である。前記揮発性有機溶液は、アルコール、メタノール、アセトン、ジクロロエタン、クロロホルムの一種又は複数種である。前記高分子材料は、フェノール樹脂、エポキシ樹脂、ポリウレタン、ポリスチレン、ポリメチルメタクリレート、ポリカーボネート、テレフタレート、スチレン−シクロブテン又は環状オレフィンポリマーなどの材料である。本実施例において、前記高分子材料は、ポリメチルメタクリレートである。

【0044】

前記ステップd2において、前記高分子材料層が完全に固化していない状態で、前記カーボンナノチューブ構造体110を前記高分子材料層の、前記グラフェン構造体106に隣接する表面とは反対の表面に設置する。これにより、前記カーボンナノチューブ構造体110と前記グラフェン構造体106との接着性を高めることができる。前記高分子材料層が薄い場合、該高分子材料層は、前記カーボンナノチューブ構造体110における複数の微孔を完全に充填することができない。

【0045】

前記第四ステップにおいて、酸素プラズマで前記基材100の第二表面104を処理する。即ち、前記基材100の第二表面104を酸化層で被覆させる。本実施例において、前記基材100の第一表面102に前記グラフェン構造体106を形成する前に、前記基材100を酸素プラズマで処理することによって、該基材100の第一表面102及び第二表面104を酸化層で被覆する。

【0046】

腐蝕液で前記基材100を腐蝕する方法は、水酸化ナトリウム水溶液を調製するステップe1と、常温で前記第三ステップで得られた基材−グラフェン−カーボンナノチューブ複合構造体10を、前記水酸化ナトリウム水溶液中に浸漬させて、前記酸化層で被覆された基材100を、前記水酸化ナトリウム水溶液で腐蝕させるステップe2と、超臨界二酸化炭素抽出法で前記水酸化ナトリウム水溶液を除去し、前記グラフェン−カーボンナノチューブ複合構造体120を形成するステップe3と、を含む。

【0047】

前記ステップe2において、前記基材−グラフェン−カーボンナノチューブ複合構造体10を前記水酸化ナトリウム水溶液中に浸漬する時間は、前記基材の寸法及び前記水酸化ナトリウム水溶液の濃度に対応する。

【0048】

更に、前記水酸化ナトリウム水溶液を除去した後、前記グラフェン−カーボンナノチューブ複合構造体120を脱イオン水に浸漬して洗浄するステップe4を含むこともできる。前記洗浄時間は、前記グラフェン−カーボンナノチューブ複合構造体120の寸法及び前記脱イオン水の量に関係する。本実施例において、300mlの脱イオン水で前記グラフェン−カーボンナノチューブ複合構造体120を15分間浸漬して洗浄する。前記ステップe4は、繰り返して行うことができる。

【0049】

図11及び図12を参照すると、前記グラフェン−カーボンナノチューブ複合構造体120は、良好な光透過性を有する。図12に示すように、前記グラフェン−カーボンナノチューブ複合構造体120の光透過度は60%に達することができる。更に、本実施例において、前記グラフェン−カーボンナノチューブ複合構造体120の電気抵抗は、500Ωであり、優れた導電性を有する。

【0050】

(実施例2)

図13を参照すると、グラフェン−カーボンナノチューブ複合構造体220の製造方法は、第一の表面202及び該第一の表面202に対向する第二の表面204を有する基材200提供するステップS1と、少なくとも一つのグラフェンシートからなるグラフェン構造体206を提供して、該グラフェン構造体206を前記基材200の第一の表面202に形成又は設置するステップS2と、前記グラフェン構造体206の、前記基材200に隣接する表面とは反対の表面に保護層208を被覆するステップS3と、前記基材200を除去し、保護層−グラフェン複合構造体40を形成するステップS4と、少なくとも一つのカーボンナノチューブ構造体210を提供して、前記グラフェン構造体206の、前記保護層208に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体210に隣接させて、前記グラフェン構造体206を前記保護層208と前記カーボンナノチューブ構造体210との間に設置して、保護層−グラフェン−カーボンナノチューブ複合構造体50を形成するステップS5と、前記保護層208を除去し、グラフェン−カーボンナノチューブ複合構造体220を形成するステップS6と、を含む。実施例1と比べると、本実施例の主な相違点は、前記基材200を除去した後、前記カーボンナノチューブ構造体210と、前記グラフェン構造体206と、を結合させることである。本実施例の基材200、グラフェン構造体206及び前記カーボンナノチューブ構造体210は、実施例1の基材100、グラフェン構造体106及び前記カーボンナノチューブ構造体110に対応する。

【0051】

前記ステップS3において、前記保護層208は、前記グラフェン構造体206を保護するために設置される。前記保護層208は、エポキシ、ビスマレイミド樹脂、シアン酸エステル樹脂、ポリプロピレン、ポリエチレン、ポリスチレン、ポリビニルアルコール、ポリカーボネート及びポリメタクリル酸メチルなどの高分子材料からなる。

【0052】

前記保護層208は、浸漬法又はスプレーコート法のような方法で前記グラフェン構造体206の、前記基材200に隣接する表面とは反対の表面に被覆する。本実施例において、スピンコーティング法で前記グラフェン構造体206の、前記基材200に隣接する表面とは反対の表面に均一なポリメタクリル酸メチルからなる保護層208を形成する。

【0053】

前記ステップS4において、水酸化ナトリウム水溶液で腐蝕する方法によって、前記基材200を除去する。本実施例において、前記基材200を除去する方法は、前記基材200を含む保護層−グラフェン複合構造体を、水酸化ナトリウム水溶液中に所定の時間浸漬するステップf1と、カーボンナノチューブ構造体210を、前記保護層−グラフェン複合構造体40と平行するように、前記保護層−グラフェン複合構造体40におけるグラフェン構造体206の、前記保護層208に隣接する表面とは反対の表面に結合させると同時に、前記カーボンナノチューブ複合構造体210に外力を印加して、前記保護層−グラフェン−カーボンナノチューブ複合構造体50を前記水酸化ナトリウム水溶液から取り出すステップf2と、を含む。

【0054】

前記ステップS6において、化学剤で前記保護層208を除去することができる。前記化学剤は、テトラヒドロフラン、ジクロロエタン、クロロホルム、アセトン、氷酢酸、ジオキサン、酢酸エチルまたはトルエンなどの材料からなる。本実施例において、アセトンで前記保護層−グラフェン−カーボンナノチューブ複合構造体50を浸漬して乾燥することによって、グラフェン−カーボンナノチューブ複合構造体220が得られる。

【0055】

本発明のグラフェン−カーボンナノチューブ複合構造体の製造方法は、次の優れた点がある。第一に、腐蝕法で前記基材を除去する方法は簡単であり、前記グラフェン−カーボンナノチューブ複合構造体の製造コストを低減することができる。第二に、本発明の製造方法を採用して形成するグラフェン−カーボンナノチューブ複合構造体は、少なくとも一つのグラフェンシート及び少なくとも一つのカーボンナノチューブ構造体を含むので、前記グラフェン−カーボンナノチューブ複合構造体は、優れた導電性、強靭性及び光透過性を有する。

【符号の説明】

【0056】

10 基材−グラフェン−カーボンナノチューブ複合構造体

100、200 基材

110 カーボンナノチューブ構造体

102、202 第一の表面

104、204 第二の表面

106、206 グラフェン構造体

110、210 カーボンナノチューブ構造体

112 カーボンナノチューブネットワーク状構造体

114 第一線状カーボンナノチューブ構造体

116 第二線状カーボンナノチューブ構造体

118 微孔

120、220 グラフェン−カーボンナノチューブ複合構造体

143a カーボンナノチューブフィルム

143b カーボンナノチューブセグメント

145 カーボンナノチューブ

208 保護層

32 ローラー

30 熱圧装置

40 保護層−グラフェン複合構造体

50 保護層−グラフェン−カーボンナノチューブ複合構造体

【特許請求の範囲】

【請求項1】

第一の表面及び該第一の表面に対向する第二の表面を有する基材を提供する第一ステップと、

少なくとも一つのグラフェンシートからなるグラフェン構造体を提供して、該グラフェン構造体を前記基材の第一の表面に形成又は設置する第二ステップと、

少なくとも一つのカーボンナノチューブ構造体を提供して、前記グラフェン構造体の、前記基材に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体を隣接させて、前記グラフェン構造体を前記基材と前記カーボンナノチューブ構造体との間に設置して、基材−グラフェン−カーボンナノチューブ複合構造体を形成する第三ステップと、

前記基材を除去し、グラフェン−カーボンナノチューブ複合構造体を形成する第四ステップと、

を含むことを特徴とするグラフェン−カーボンナノチューブ複合構造体の製造方法。

【請求項2】

第一の表面及び該第一の表面に対向する第二の表面を有する基材を提供する第一ステップと、

少なくとも一つのグラフェンシートからなるグラフェン構造体を提供して、該グラフェン構造体を前記基材の第一の表面に形成又は設置する第二ステップと、

前記グラフェン構造体の、前記基材に隣接する表面とは反対の表面に保護層を被覆する第三ステップと、

前記基材を除去し、保護層−グラフェン複合構造体を形成する第四ステップと、

少なくとも一つのカーボンナノチューブ構造体を提供して、前記グラフェン構造体の、前記保護層に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体を隣接させて、前記グラフェン構造体を前記保護層と前記カーボンナノチューブ構造体との間に設置して、保護層−グラフェン−カーボンナノチューブ複合構造体を形成する第五ステップと、

前記保護層を除去し、グラフェン−カーボンナノチューブ複合構造体を形成する第六ステップと、

を含むことを特徴とするグラフェン−カーボンナノチューブ複合構造体の製造方法。

【請求項1】

第一の表面及び該第一の表面に対向する第二の表面を有する基材を提供する第一ステップと、

少なくとも一つのグラフェンシートからなるグラフェン構造体を提供して、該グラフェン構造体を前記基材の第一の表面に形成又は設置する第二ステップと、

少なくとも一つのカーボンナノチューブ構造体を提供して、前記グラフェン構造体の、前記基材に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体を隣接させて、前記グラフェン構造体を前記基材と前記カーボンナノチューブ構造体との間に設置して、基材−グラフェン−カーボンナノチューブ複合構造体を形成する第三ステップと、

前記基材を除去し、グラフェン−カーボンナノチューブ複合構造体を形成する第四ステップと、

を含むことを特徴とするグラフェン−カーボンナノチューブ複合構造体の製造方法。

【請求項2】

第一の表面及び該第一の表面に対向する第二の表面を有する基材を提供する第一ステップと、

少なくとも一つのグラフェンシートからなるグラフェン構造体を提供して、該グラフェン構造体を前記基材の第一の表面に形成又は設置する第二ステップと、

前記グラフェン構造体の、前記基材に隣接する表面とは反対の表面に保護層を被覆する第三ステップと、

前記基材を除去し、保護層−グラフェン複合構造体を形成する第四ステップと、

少なくとも一つのカーボンナノチューブ構造体を提供して、前記グラフェン構造体の、前記保護層に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体を隣接させて、前記グラフェン構造体を前記保護層と前記カーボンナノチューブ構造体との間に設置して、保護層−グラフェン−カーボンナノチューブ複合構造体を形成する第五ステップと、

前記保護層を除去し、グラフェン−カーボンナノチューブ複合構造体を形成する第六ステップと、

を含むことを特徴とするグラフェン−カーボンナノチューブ複合構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−246209(P2012−246209A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−190456(P2011−190456)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(598098331)ツィンファ ユニバーシティ (534)

【出願人】(500080546)鴻海精密工業股▲ふん▼有限公司 (1,018)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(598098331)ツィンファ ユニバーシティ (534)

【出願人】(500080546)鴻海精密工業股▲ふん▼有限公司 (1,018)

【Fターム(参考)】

[ Back to top ]