マイクロ化学デバイスを用いた質量分析方法及び装置、マイクロ化学デバイスを用いた目的生成物の自動合成方法及びシステム

【課題】 本発明はマイクロチップを用いた質量分析方法及び装置に関し、生成物の定量的な評価を行なうことができるマイクロチップを用いた質量分析方法及び装置を提供することを目的としている。

【解決手段】 複数の物質を合成するマイクロチップ1と、該マイクロチップ1によって合成された生成物を抽出用チャネルを用いて精製する抽出用マイクロチップあるいは抽出用チャネルと、精製した生成物をイオン化して質量分析を行なう質量分析計26とから構成される。抽出用マイクロチップを通すことによりイオン化阻害が除去され、質量分析を正確に行なうことができ、大量の生成物を捕集することができる。

【解決手段】 複数の物質を合成するマイクロチップ1と、該マイクロチップ1によって合成された生成物を抽出用チャネルを用いて精製する抽出用マイクロチップあるいは抽出用チャネルと、精製した生成物をイオン化して質量分析を行なう質量分析計26とから構成される。抽出用マイクロチップを通すことによりイオン化阻害が除去され、質量分析を正確に行なうことができ、大量の生成物を捕集することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はマイクロ化学デバイスを用いた質量分析方法及び装置、マイクロ化学デバイスを用いた目的生成物の自動合成方法及びシステムに関する。近年、マイクロチップ等のマイクロ化学デバイスに様々な化学プロセスを集積化する技術が注目されている。なかでも、マイクロチップを用いた化学合成は、高収率・高効率・安全性・容易なスケールアップ等の観点から早期の実用化が期待されている。

【背景技術】

【0002】

従来、マイクロチップによる合成反応の評価は、主に以下に示すような3種類の方法で行われている。

1.液体クロマトグラフ(HPLC)分析による評価

図4はHPLC分析による評価方法の説明図である。図において、1はマイクロチップで、Y字型の溝1aが掘られている。マイクロチップ1の材料としては、例えばガラスやプラスチック、金属等特に限定されない。質量分析装置に用いる場合には、材質からの溶出物を考慮するとパイレックス(コーニング社の登録商標)ガラスが好ましい。2は基質Aを注入する注入器、3は基質Bを注入する注入器、4は内標を注入する注入器、5は反応混合液を溜める容器である。

【0003】

このように構成された装置において、マイクロチップのY字チャネルの入口から反応基質A,Bを導入し、混合後、出口までのチャネルで化学反応を行なう。反応の進行度合いは、チャネル長さ、基質の送液流量、チャネル幅や深さ等で制御される。生成物の収量や収率計算等の定量的評価を行なうために、出口手前の別チャネルから定量化のための内標を注入器4から注入する(反応混合液を回収した後に添加してもよい)。

【0004】

反応混合液を30分間に亘って捕集し、同時に反応停止剤を加えて反応を停止させる。捕集した混合液を濃縮・再溶解した後、液体クロマトグラフ(ガスクロマトグラフ)を用いて分析し(処理時間は約30分)、生成物と原料その他の不純物のピーク強度から、反応の進行度合いや、生成物の収量・収率等を計算する。

2.分光器による検出・評価

図5は分光器による検出・評価方法の説明図である。図4と同一のものは、同一の符号を付して示す。図において、6は基質Aを注入するシリンジポンプ、7は基質Bを注入するシリンジポンプである。これら基質A,Bはそれぞれキャピラリーチューブ8,9を介してマイクロチップ1に注入される。基質Aと基質Bはマイクロチップチャネルで反応する。反応した溶液は、容器11に溜まる。10は反応チャネルの下流(出口手前)において、蛍光検出器10により分光検出され、分光検出器を用いてオンチップで生成物の検出・定量的評価や合成反応の評価を行なう。

3.MSでの直接検出

図6はMS(質量分析計)での直接検出の説明図である。図5と同一のものは、同一の符号を付して示す。図において、反応チャネルの出口をキャピラリーチューブ16を介して直接ESIイオン源等を装着した質量分析計(MS)15に接続し、マススペクトルを測定する。そして、マススペクトル上の生成物ピークの強度から、収量・収率等をMS内蔵のコンピュータ(例えばパソコン)で計算し、合成反応の評価を行なう。

【0005】

従来のこの種の発明としては、例えばHPLC分析におけるポストカラム誘導体化法を用いたマイクロチップ質量分析計であって、マイクロポンプと、マイクロインジェクタとを備えたマイクロチップと、主にESIイオン源を装着した質量分析計(例えば非特許文献1参照)が知られている。また、組合わせ化学ライブラリを形成し、試薬によって希望する化合物を自動的に合成及び評価するシステムが知られている(例えば特許文献1参照)。

【非特許文献1】発明協会公開技報(公技番号2004−502548)

【特許文献1】特開2004−174331号公報(第10頁、第11頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

1.マイクロチップによる反応生成物の反応条件を、HPLCで評価する方法に対して

生成物評価のために長時間を要するため、反応条件の最適化を決定するまでに長時間を要する。その理由は、反応混合液の捕集・濃縮等の前処理・HPLC分析に1時間以上を要するためである。また、濃縮等のオフライン作業が途中に入るため、不安定な生成物の最適な合成条件を正確に評価することが困難である。

2.マイクロチップによる反応生成物の反応条件を、分光検出器を用いて評価する方法に対して

分光検出器の選択性は波長によるため、似たような構造を有する物質は、同じ検出条件で検出されてしまう。即ち、原料・生成物・副生産物等が全て同一骨格を有するような反応系においては、生成物の定量的な評価を行なうことは不可能である。

3.マイクロチップによる反応生成物の反応条件をMSで評価する方法に対して

MSの選択性は、分光検出器に比べると著しく高く、異性体以外は識別が可能であるため、生成物を正確に検出することが可能である。また、リアルタイムで反応混合液をMSに導入して分析できるため、評価に要する時間はHPLCを用いる方法に比べて短い。

【0007】

一方、MSは物質をイオン化して分析する装置である。複数の物質が同時にMSのイオン源内に導入された場合、各成分のイオン化は競争反応で起こる。未反応の原料や副生成物、触媒等が生成物よりも高いイオン化効率を示す場合、生成物のイオン化が阻害され、生成物イオンの強度が低下する。或いは全く観察されないという問題(イオン化阻害)を引き起こす可能性がある。このような状況では、生成物の定量的な評価を行なうことは不可能である。

【0008】

前述した文献に対して、抽出チップ或いは抽出チャネルを用いて反応混合物を精製することで、反応混合物が生成物のイオン化を阻害する物質を含む場合でも、生成物のマススペクトルを適確に得ることができる。

【0009】

本発明はこのような課題に鑑みてなされたものであって、生成物の定量的な評価を行なうことができるマイクロ化学デバイスを用いた質量分析方法及び装置、マイクロ化学デバイスを用いた目的生成物の自動合成方法及びシステムを提供することを目的としている。

【課題を解決するための手段】

【0010】

(1)請求項1記載の発明は、合成用マイクロ化学デバイスによって合成された生成物を抽出用マイクロ化学デバイスあるいは抽出用チャネルを用いて精製する工程と、精製した生成物を質量分析計を用いてリアルタイムにモニタリングする工程とからなることを特徴とする。

【0011】

(2)請求項2記載の発明は、複数の物質を合成するマイクロ化学デバイスと、該マイクロ化学デバイスによって合成された生成物を抽出チャネルを用いて精製する抽出用マイクロ化学デバイスあるいは抽出用チャネルと、精製した生成物をイオン化して質量分析を行なう質量分析計と、から構成されることを特徴とする。

【0012】

(3)請求項3記載の発明は、合成チャネルの後段に抽出チャネルを設け、生成物のMSイオン化を阻害するような物質を除去することを特徴とする。

(4)請求項4記載の発明は、前記質量分析計でのリアルタイムモニタリングを利用して、合成物の収量、収率及び最適合成条件を評価することを特徴とする。

【0013】

(5)請求項5記載の発明は、前記評価された最適合成条件を元に、ナンバリングアップしたマイクロ化学デバイスで生成物の大量合成を行なうことを特徴とする。

(6)請求項6記載の発明は、前記最適合成条件を元に反応基質送液系を制御することを特徴とする。

【0014】

(7)請求項7記載の発明は、前記最適合成条件を元にマイクロ化学デバイスの反応系温度を制御することを特徴とする。

(8)請求項8記載の発明は、合成条件と質量分析計のデータを1対1で対応させて記録・表示させることを特徴とする。

【0015】

(9)請求項9記載の発明は、ナンバリングアップしたマイクロ化学デバイスで大量合成された生成物を分岐させて一部をMSに導入するようにしたことを特徴とする。

(10)請求項10記載の発明は、抽出用マイクロ化学デバイス或いは抽出用チャネルの後段に、イオン化促進のための溶媒や試薬を添加するためのチャネルを設けたことを特徴とする。

【0016】

(11)請求項11記載の発明は、複数の物質を合成するマイクロ化学デバイスと、該マイクロ化学デバイスによって合成された生成物を抽出チャネルを用いて精製する抽出用マイクロ化学デバイスあるいは抽出用チャネルと、精製した生成物をイオン化して質量分析を行なう質量分析計とから構成されるシステムと、コンビナトリアル合成システムと組み合わせて使用できるようにしたことを特徴とする。

【0017】

(12)請求項12記載の発明は、マイクロ化学デバイス内で複数種類の基質を反応させて目的生成物を得る工程と、得られた目的生成物を抽出法で精製する工程と、精製された目的生成物の収率を質量分析装置で測定する工程を複数の反応条件について実施することにより複数の収率データを取得する工程と、マイクロ化学デバイス内で目的生成物を得る反応の最適条件を複数の収率データから決定し、決定された最適条件に基づいて目的生成物を別のマイクロ化学デバイス内で大量合成する工程とからなることを特徴とする。

【0018】

(13)請求項13記載の発明は、複数種類の基質を混合させて目的生成物を得るための流路を備えた第1のマイクロ化学デバイスと、該第1のマイクロ化学デバイス内で合成された目的生成物を精製するための抽出手段と、精製された目的生成物が導入されその収率を測定する質量分析装置と、前記第1のマイクロ化学デバイスにおける目的生成物の合成条件を複数段階に変えて第1のマイクロ化学デバイス内での目的生成物の合成、抽出手段による精製、及び質量分析装置による目的生成物の収率の測定を行ない、複数の合成条件についての収率データを取得する制御手段と、前記質量分析装置で決定された複数の収率データから最適な合成条件を見つけるデータ評価手段と、見つけられた最適な合成条件に基づいて目的生成物を大量合成するための流路を備えた第2のマイクロ化学デバイスと、を備えたことを特徴とする。

【発明の効果】

【0019】

(1)請求項1記載の発明によれば、マイクロ化学デバイスによる化学合成の反応条件評価に質量分析計を用いることで、マススペクトルによる生成物の同定、反応効率や収率の評価をリアルタイムで且つ正確に行なうことができる。

【0020】

(2)請求項2記載の発明によれば、マイクロ化学デバイスによる化学合成の反応条件評価に質量分析計を用いることで、マススペクトルによる生成物の同定、反応効率や収率の評価をリアルタイムで且つ正確に行なうことができる。

【0021】

(3)請求項3記載の発明によれば、合成チャネルの後段に抽出チャネルを設け、生成物のMSイオン化を阻害するような物質を除去することで、生成物ピークを確実に観測でき、正確な定量的評価を行なうことができる。

【0022】

(4)請求項4記載の発明によれば、質量分析計でのリアルタイムモニタリングを利用して合成物の収量、収率及び最適合成条件を評価することができる。

(5)請求項5記載の発明によれば、マイクロ化学デバイスを用いた分析条件でナンバリングアップしたマイクロ化学デバイスを用いて大量の生成物を合成することができる。

【0023】

(6)請求項6記載の発明によれば、最適合成条件を元に反応基質送液系を制御することができる。

(7)請求項7記載の発明によれば、最適合成条件を元にマイクロ化学デバイスの反応系温度を制御することができる。

【0024】

(8)請求項8記載の発明によれば、合成条件と質量分析計のデータを1対1で対応させて記録・表示させることで、合成条件が適正であるかどうかを判定することができる。

(9)請求項9記載の発明によれば、大量合成した生成物の一部をMSでリアルタイムにモニターすることで、生成物の品質管理を効率化することができる。

【0025】

(10)請求項10記載の発明によれば、イオン化効率の低い生成物を効率よく観測することができる。

(11)請求項11記載の発明によれば、コンビナトリアル合成された多検体生成物のマススペクトルを的確に得ることができる。

【0026】

(12)請求項12記載の発明によれば、マイクロ化学デバイスと質量分析装置を用いて目的生成物の大量合成を行なうことができる。

(13)請求項13記載の発明によれば、マイクロ化学デバイスと質量分析装置を用いて目的生成物の大量合成を行なうことができる。

【発明を実施するための最良の形態】

【0027】

以下、図面を参照して本発明の実施の形態例を詳細に説明する。

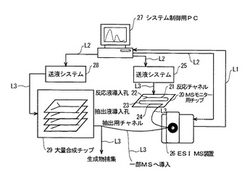

図1は本発明の一実施の形態例を示す構成図である。図において、20はMSモニター用チップである。このMSモニター用チップ20は合成チップと抽出用チップが一つになったものである。22は反応液導入孔、21は反応液導入孔22の後の部分に形成される反応チャネルである。この反応チャネル21で複数の基質が混合して反応される。23は抽出液導入孔であり、該抽出液導入孔23から過剰な基質を除去するためのバッファーが注入される。24は抽出用チャネルである。

【0028】

25はMSモニター用チップ20に基質を注入するために設けられた送液システム、26は抽出用チャネル24の後段から反応液を導入して質量分析を行なうESI MS装置である(以下単にMS本体と呼ぶ)。27はMS本体26で検出されたデータを受けて質量スペクトルを分析し、その分析結果に応じて送液システム25に制御信号を送り、最適な反応条件を求めるシステム制御用パソコン(PC)である。

【0029】

27はESI MS装置26で求められた最適な反応条件の通知をシステム制御用パソコン27から受ける送液システムである。29は送液システム28から複数の基質が与えられる大量合成チップである。該大量合成チップ29から生成物(反応混合液)が捕集される。図のL1はデータ収集の流れを、L2は制御信号の流れを、L3は液の流れをそれぞれ示している。

【0030】

システム制御用パソコン27は、MS本体及び合成チップ20に反応液を送液するための送液システム25,28、チップの温度制御を行なうためのコントロールシステムを制御する。また、MS本体26の装置条件や装置状況、測定データ及び送液システム25の動作条件や動作結果、チップの温度等を記録する。送液システム25は、MSモニター用合成チップ20に反応液を送液する。1枚のチップに送液するためのものであるため、送液流量は数μL(リットル)〜数10μL/min程度でよい。また、必要に応じて、マススペクトル上で生成物の簡易定量を行なうために利用される内部標準物質を、同送液システム25から送液する。

【0031】

このために、ミクロLCポンプやシリンジポンプ等が用いられる。少なくとも2種類の反応液と内部標準物質溶液を同時に送液できるものが用いられる。ポンプは複数台使用してもよい。

【0032】

送液システム28は、マイクロチップがナンバリングアップされた大量合成チップ29に反応液を送液する。数100枚にも上るチップに一度に送液するため、高流量対応のLCポンプ等が用いられる。少なくとも2種類の反応液を同時に送液できるものであり、複数台のポンプを使用してもよい。

【0033】

MSモニター用チップ20は、MS測定用に合成・抽出を行なう。大量合成チップ29は、生成物の大量合成を行なう。MS本体26はMS用合成チップにおいて合成された生成物のマススペクトルを測定する。このように構成された装置の動作を説明すれば、以下の通りである。

【0034】

システム制御用パソコン27に設定された送液条件に従い、反応液が送液システム25から送液されて、MSモニター用チップ20で合成が行なわれる。送液システム25から反応液導入孔22に基質が注入される。注入された基質は、反応チャネル21で合成され反応される。反応チャネル21からの反応混合液は、続く抽出用チャネル24に注入される。一方、バッファー送液システム(図示せず)からのバッファーが抽出液導入孔23から注入される。

【0035】

未反応の原料や触媒等、生成物のMSイオン化を阻害するような物質は、MSモニター用チップ20内の抽出チャネル24或いは合成チップの後段に接続された抽出チップで抽出・除去される。反応液の送液条件(反応条件)は、設定されているタイムプログラムに従い、数分から数10分の間隔で数回に亘って変更される。検索する反応条件としては、反応液の送液条件の他、触媒の種類、溶媒の種類、試薬、原料、pH等がある。

【0036】

反応条件として、MSモニター用チップ20の温度も制御される。反応条件変更に伴いその合成物のマススペクトルはMS本体26によってリアルタイムで測定される。反応条件とマススペクトルは、1対1でシステム制御用パソコン27に記憶される。

【0037】

システム制御用パソコン27は、記憶された反応条件とマススペクトルを読み出し、幾つかの反応条件に応じて記録されたマススペクトルより、予め設定されている生成物由来のピーク強度や最高になる反応条件(最適反応条件)を検索、決定する。内部標準物質が使用された場合は、標準物質ピークと生成物ピークの強度比から最適反応条件を決定する。

【0038】

最適反応条件を検索するパラメータとして、「反応に悪影響を与える物質(副生成物,原料等)のピークが最小になる条件」、「生成物ピークと副生成物等のピークとの比が最大になる条件」とがある。ここで、決定された最適反応条件は、送液システム28に送られ、MS本体で求めた最適条件の下で多量の反応液が大量合成システムに送液されて大量合成が行なわれ、生成物が捕集される。

【0039】

なお、本発明の実施の形態例において、図1に示すように、ナンバリングアップしたマイクロチップで大量合成された反応液を分岐させて一部をMS26へ導入し、大量合成した反応液の品質管理を行なうようにすることができる。

【0040】

図2は合成チップから直接MSに入力する時の説明図である。図1,図5と同一のものは、同一の符号を付して示す。シリンジポンプ6には2−フェネチルアミン、シリンジポンプ7にはTFAAが入っている。これらのシリンジポンプ6,7からそれぞれの基質が送出され、マイクロチップとしての合成チップ1に入る。合成チップ1の末端からMS本体26に反応液が入力される。そして、該MS本体26で反応液はイオン化され、質量分析が行なわれる。

【0041】

(a)、(b)は所定の条件における質量分析結果を示している。2−フェネチルアミンが過剰に供給されると、生成物が観測されない。これは、余剰2−フェネチルアミンと反応過程でTFAAから生成するTFAとが反応して、塩を形成し、生成物のイオン化を阻害するためである。イオン化を阻害するとは、生成物は生成されているにも拘わらず、MS本体でイオン化されず、質量分析が行えない状況をいう。

【0042】

(a)はTFAA過剰試料で抽出がない場合の分析結果を示している。[M+H]+218と[M+H+Et2O]+292が検出されている。これに対して、アミン過剰試料の場合には、(b)に示すようにアミン122は検出されているが、アセチル体のピークが消失している。

【0043】

図3は合成・抽出チップからMS本体に入力する時の説明図である。図2と同一のものは、同一の符号を付して示す。2−フェネチルアミンとTFAAとは、合成チップ1上で反応する。この反応混合液は、続く抽出チップ30に入り、一方、シリンジポンプ31からバッファーが注入される。このバッファーが反応液と接触することにより、過剰な基質は除去され、容器32に排出される。このようにして、MS本体26には、余剰分が除去された反応混合液が入り、質量分析が行なわれる。本発明によれば、余剰成分が除去されるので、本来の生成物がMS本体26でイオン化され、質量分析が行なわれる。

【0044】

(a)はアミン過剰試料で、抽出がなかった場合の質量分析結果を示している。この例では、抽出がないので、そのままの反応混合液がMS本体26に入るため、イオン阻害が起こり、アセチル体のピークが消失している。一方、(b)はアミン過剰試料に抽出チップによる抽出が行われた場合を示している。アセチル体のピーク292が復活していることが分かる。

【0045】

本発明によれば、マイクロチップによる化学合成の反応条件評価に質量分析計を用いることで、マススペクトルによる生成物の同定、反応効率や収率の評価をリアルタイムで且つ正確に行なうことができる。

【0046】

本発明によれば、抽出用チップ或いは抽出用チャネルの後段に、イオン化促進のための溶媒や試薬を添加するチャネルを設けることができる。このようにすれば、イオン化効率の低い生成物を効率よく観測することができる。

【0047】

また、本発明によれば、上述したシステムにコンビナトリアル合成システムを組みあわせることができる。このようにすれば、コンビナトリアル合成された多検体生成物のマススペクトルを的確に得ることができる。

【0048】

本発明は、反応の種類や抽出溶媒の種類が実施の形態例に示した条件に限定されてしまうのではなく、反応の種類に制限がない、どのような化学合成にも応用することができる。また、どのような組み合わせの溶媒抽出にも応用することができる。

【0049】

また、本発明によれば、合成チャネルの後段に抽出チャネルを設け、生成物のMSイオン化を阻害するような物質を除去することで、生成物ピークを確実に観測でき、正確な定量的評価を行なうことができる。

【0050】

また、本発明によれば、質量分析計でのリアルタイムモニタリングを利用して合成物の収量、収率及び最適合成条件を評価することができる。

また、本発明によれば、マイクロチップを用いた分析条件でナンバリングアップしたマイクロチップを用いて大量の生成物を合成することができる。

【0051】

また、本発明によれば、最適合成条件を元に反応基質送液系を制御することができる。

また、本発明によれば、最適合成条件を元にマイクロチップの反応系温度を制御することができる。

【0052】

また、本発明によれば、合成条件と質量分析計のデータを1対1で対応させて記録・表示させることで、合成条件が適正であるかどうかを判定することができる。

上述の実施の形態例では、マイクロ化学デバイスとしてマイクロチップを用いた場合を例にとったが、本発明はこれに限るものではなく、その他のデバイス、例えばマイクロリアクタ等を用いることもできる。

【図面の簡単な説明】

【0053】

【図1】本発明の一実施の形態例を示す構成図である。

【図2】合成チップから直接MS本体に入力する時の説明図である。

【図3】合成・抽出チップからMS本体に入力する時の説明図である。

【図4】HPLC分析による評価方法の説明図である。

【図5】分光器により検出・評価方法の説明図である。

【図6】MS本体での直接検出の説明図である。

【符号の説明】

【0054】

20 MSモニター用チップ

21 反応チャネル

22 反応液導入孔

23 抽出液導入孔

24 抽出用チャネル

25 送液システム

26 MS本体

27 システム制御用パソコン

28 送液システム

29 大量合成チップ

L1 データ収集の流れ

L2 制御線の流れ

L3 液の流れ

【技術分野】

【0001】

本発明はマイクロ化学デバイスを用いた質量分析方法及び装置、マイクロ化学デバイスを用いた目的生成物の自動合成方法及びシステムに関する。近年、マイクロチップ等のマイクロ化学デバイスに様々な化学プロセスを集積化する技術が注目されている。なかでも、マイクロチップを用いた化学合成は、高収率・高効率・安全性・容易なスケールアップ等の観点から早期の実用化が期待されている。

【背景技術】

【0002】

従来、マイクロチップによる合成反応の評価は、主に以下に示すような3種類の方法で行われている。

1.液体クロマトグラフ(HPLC)分析による評価

図4はHPLC分析による評価方法の説明図である。図において、1はマイクロチップで、Y字型の溝1aが掘られている。マイクロチップ1の材料としては、例えばガラスやプラスチック、金属等特に限定されない。質量分析装置に用いる場合には、材質からの溶出物を考慮するとパイレックス(コーニング社の登録商標)ガラスが好ましい。2は基質Aを注入する注入器、3は基質Bを注入する注入器、4は内標を注入する注入器、5は反応混合液を溜める容器である。

【0003】

このように構成された装置において、マイクロチップのY字チャネルの入口から反応基質A,Bを導入し、混合後、出口までのチャネルで化学反応を行なう。反応の進行度合いは、チャネル長さ、基質の送液流量、チャネル幅や深さ等で制御される。生成物の収量や収率計算等の定量的評価を行なうために、出口手前の別チャネルから定量化のための内標を注入器4から注入する(反応混合液を回収した後に添加してもよい)。

【0004】

反応混合液を30分間に亘って捕集し、同時に反応停止剤を加えて反応を停止させる。捕集した混合液を濃縮・再溶解した後、液体クロマトグラフ(ガスクロマトグラフ)を用いて分析し(処理時間は約30分)、生成物と原料その他の不純物のピーク強度から、反応の進行度合いや、生成物の収量・収率等を計算する。

2.分光器による検出・評価

図5は分光器による検出・評価方法の説明図である。図4と同一のものは、同一の符号を付して示す。図において、6は基質Aを注入するシリンジポンプ、7は基質Bを注入するシリンジポンプである。これら基質A,Bはそれぞれキャピラリーチューブ8,9を介してマイクロチップ1に注入される。基質Aと基質Bはマイクロチップチャネルで反応する。反応した溶液は、容器11に溜まる。10は反応チャネルの下流(出口手前)において、蛍光検出器10により分光検出され、分光検出器を用いてオンチップで生成物の検出・定量的評価や合成反応の評価を行なう。

3.MSでの直接検出

図6はMS(質量分析計)での直接検出の説明図である。図5と同一のものは、同一の符号を付して示す。図において、反応チャネルの出口をキャピラリーチューブ16を介して直接ESIイオン源等を装着した質量分析計(MS)15に接続し、マススペクトルを測定する。そして、マススペクトル上の生成物ピークの強度から、収量・収率等をMS内蔵のコンピュータ(例えばパソコン)で計算し、合成反応の評価を行なう。

【0005】

従来のこの種の発明としては、例えばHPLC分析におけるポストカラム誘導体化法を用いたマイクロチップ質量分析計であって、マイクロポンプと、マイクロインジェクタとを備えたマイクロチップと、主にESIイオン源を装着した質量分析計(例えば非特許文献1参照)が知られている。また、組合わせ化学ライブラリを形成し、試薬によって希望する化合物を自動的に合成及び評価するシステムが知られている(例えば特許文献1参照)。

【非特許文献1】発明協会公開技報(公技番号2004−502548)

【特許文献1】特開2004−174331号公報(第10頁、第11頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

1.マイクロチップによる反応生成物の反応条件を、HPLCで評価する方法に対して

生成物評価のために長時間を要するため、反応条件の最適化を決定するまでに長時間を要する。その理由は、反応混合液の捕集・濃縮等の前処理・HPLC分析に1時間以上を要するためである。また、濃縮等のオフライン作業が途中に入るため、不安定な生成物の最適な合成条件を正確に評価することが困難である。

2.マイクロチップによる反応生成物の反応条件を、分光検出器を用いて評価する方法に対して

分光検出器の選択性は波長によるため、似たような構造を有する物質は、同じ検出条件で検出されてしまう。即ち、原料・生成物・副生産物等が全て同一骨格を有するような反応系においては、生成物の定量的な評価を行なうことは不可能である。

3.マイクロチップによる反応生成物の反応条件をMSで評価する方法に対して

MSの選択性は、分光検出器に比べると著しく高く、異性体以外は識別が可能であるため、生成物を正確に検出することが可能である。また、リアルタイムで反応混合液をMSに導入して分析できるため、評価に要する時間はHPLCを用いる方法に比べて短い。

【0007】

一方、MSは物質をイオン化して分析する装置である。複数の物質が同時にMSのイオン源内に導入された場合、各成分のイオン化は競争反応で起こる。未反応の原料や副生成物、触媒等が生成物よりも高いイオン化効率を示す場合、生成物のイオン化が阻害され、生成物イオンの強度が低下する。或いは全く観察されないという問題(イオン化阻害)を引き起こす可能性がある。このような状況では、生成物の定量的な評価を行なうことは不可能である。

【0008】

前述した文献に対して、抽出チップ或いは抽出チャネルを用いて反応混合物を精製することで、反応混合物が生成物のイオン化を阻害する物質を含む場合でも、生成物のマススペクトルを適確に得ることができる。

【0009】

本発明はこのような課題に鑑みてなされたものであって、生成物の定量的な評価を行なうことができるマイクロ化学デバイスを用いた質量分析方法及び装置、マイクロ化学デバイスを用いた目的生成物の自動合成方法及びシステムを提供することを目的としている。

【課題を解決するための手段】

【0010】

(1)請求項1記載の発明は、合成用マイクロ化学デバイスによって合成された生成物を抽出用マイクロ化学デバイスあるいは抽出用チャネルを用いて精製する工程と、精製した生成物を質量分析計を用いてリアルタイムにモニタリングする工程とからなることを特徴とする。

【0011】

(2)請求項2記載の発明は、複数の物質を合成するマイクロ化学デバイスと、該マイクロ化学デバイスによって合成された生成物を抽出チャネルを用いて精製する抽出用マイクロ化学デバイスあるいは抽出用チャネルと、精製した生成物をイオン化して質量分析を行なう質量分析計と、から構成されることを特徴とする。

【0012】

(3)請求項3記載の発明は、合成チャネルの後段に抽出チャネルを設け、生成物のMSイオン化を阻害するような物質を除去することを特徴とする。

(4)請求項4記載の発明は、前記質量分析計でのリアルタイムモニタリングを利用して、合成物の収量、収率及び最適合成条件を評価することを特徴とする。

【0013】

(5)請求項5記載の発明は、前記評価された最適合成条件を元に、ナンバリングアップしたマイクロ化学デバイスで生成物の大量合成を行なうことを特徴とする。

(6)請求項6記載の発明は、前記最適合成条件を元に反応基質送液系を制御することを特徴とする。

【0014】

(7)請求項7記載の発明は、前記最適合成条件を元にマイクロ化学デバイスの反応系温度を制御することを特徴とする。

(8)請求項8記載の発明は、合成条件と質量分析計のデータを1対1で対応させて記録・表示させることを特徴とする。

【0015】

(9)請求項9記載の発明は、ナンバリングアップしたマイクロ化学デバイスで大量合成された生成物を分岐させて一部をMSに導入するようにしたことを特徴とする。

(10)請求項10記載の発明は、抽出用マイクロ化学デバイス或いは抽出用チャネルの後段に、イオン化促進のための溶媒や試薬を添加するためのチャネルを設けたことを特徴とする。

【0016】

(11)請求項11記載の発明は、複数の物質を合成するマイクロ化学デバイスと、該マイクロ化学デバイスによって合成された生成物を抽出チャネルを用いて精製する抽出用マイクロ化学デバイスあるいは抽出用チャネルと、精製した生成物をイオン化して質量分析を行なう質量分析計とから構成されるシステムと、コンビナトリアル合成システムと組み合わせて使用できるようにしたことを特徴とする。

【0017】

(12)請求項12記載の発明は、マイクロ化学デバイス内で複数種類の基質を反応させて目的生成物を得る工程と、得られた目的生成物を抽出法で精製する工程と、精製された目的生成物の収率を質量分析装置で測定する工程を複数の反応条件について実施することにより複数の収率データを取得する工程と、マイクロ化学デバイス内で目的生成物を得る反応の最適条件を複数の収率データから決定し、決定された最適条件に基づいて目的生成物を別のマイクロ化学デバイス内で大量合成する工程とからなることを特徴とする。

【0018】

(13)請求項13記載の発明は、複数種類の基質を混合させて目的生成物を得るための流路を備えた第1のマイクロ化学デバイスと、該第1のマイクロ化学デバイス内で合成された目的生成物を精製するための抽出手段と、精製された目的生成物が導入されその収率を測定する質量分析装置と、前記第1のマイクロ化学デバイスにおける目的生成物の合成条件を複数段階に変えて第1のマイクロ化学デバイス内での目的生成物の合成、抽出手段による精製、及び質量分析装置による目的生成物の収率の測定を行ない、複数の合成条件についての収率データを取得する制御手段と、前記質量分析装置で決定された複数の収率データから最適な合成条件を見つけるデータ評価手段と、見つけられた最適な合成条件に基づいて目的生成物を大量合成するための流路を備えた第2のマイクロ化学デバイスと、を備えたことを特徴とする。

【発明の効果】

【0019】

(1)請求項1記載の発明によれば、マイクロ化学デバイスによる化学合成の反応条件評価に質量分析計を用いることで、マススペクトルによる生成物の同定、反応効率や収率の評価をリアルタイムで且つ正確に行なうことができる。

【0020】

(2)請求項2記載の発明によれば、マイクロ化学デバイスによる化学合成の反応条件評価に質量分析計を用いることで、マススペクトルによる生成物の同定、反応効率や収率の評価をリアルタイムで且つ正確に行なうことができる。

【0021】

(3)請求項3記載の発明によれば、合成チャネルの後段に抽出チャネルを設け、生成物のMSイオン化を阻害するような物質を除去することで、生成物ピークを確実に観測でき、正確な定量的評価を行なうことができる。

【0022】

(4)請求項4記載の発明によれば、質量分析計でのリアルタイムモニタリングを利用して合成物の収量、収率及び最適合成条件を評価することができる。

(5)請求項5記載の発明によれば、マイクロ化学デバイスを用いた分析条件でナンバリングアップしたマイクロ化学デバイスを用いて大量の生成物を合成することができる。

【0023】

(6)請求項6記載の発明によれば、最適合成条件を元に反応基質送液系を制御することができる。

(7)請求項7記載の発明によれば、最適合成条件を元にマイクロ化学デバイスの反応系温度を制御することができる。

【0024】

(8)請求項8記載の発明によれば、合成条件と質量分析計のデータを1対1で対応させて記録・表示させることで、合成条件が適正であるかどうかを判定することができる。

(9)請求項9記載の発明によれば、大量合成した生成物の一部をMSでリアルタイムにモニターすることで、生成物の品質管理を効率化することができる。

【0025】

(10)請求項10記載の発明によれば、イオン化効率の低い生成物を効率よく観測することができる。

(11)請求項11記載の発明によれば、コンビナトリアル合成された多検体生成物のマススペクトルを的確に得ることができる。

【0026】

(12)請求項12記載の発明によれば、マイクロ化学デバイスと質量分析装置を用いて目的生成物の大量合成を行なうことができる。

(13)請求項13記載の発明によれば、マイクロ化学デバイスと質量分析装置を用いて目的生成物の大量合成を行なうことができる。

【発明を実施するための最良の形態】

【0027】

以下、図面を参照して本発明の実施の形態例を詳細に説明する。

図1は本発明の一実施の形態例を示す構成図である。図において、20はMSモニター用チップである。このMSモニター用チップ20は合成チップと抽出用チップが一つになったものである。22は反応液導入孔、21は反応液導入孔22の後の部分に形成される反応チャネルである。この反応チャネル21で複数の基質が混合して反応される。23は抽出液導入孔であり、該抽出液導入孔23から過剰な基質を除去するためのバッファーが注入される。24は抽出用チャネルである。

【0028】

25はMSモニター用チップ20に基質を注入するために設けられた送液システム、26は抽出用チャネル24の後段から反応液を導入して質量分析を行なうESI MS装置である(以下単にMS本体と呼ぶ)。27はMS本体26で検出されたデータを受けて質量スペクトルを分析し、その分析結果に応じて送液システム25に制御信号を送り、最適な反応条件を求めるシステム制御用パソコン(PC)である。

【0029】

27はESI MS装置26で求められた最適な反応条件の通知をシステム制御用パソコン27から受ける送液システムである。29は送液システム28から複数の基質が与えられる大量合成チップである。該大量合成チップ29から生成物(反応混合液)が捕集される。図のL1はデータ収集の流れを、L2は制御信号の流れを、L3は液の流れをそれぞれ示している。

【0030】

システム制御用パソコン27は、MS本体及び合成チップ20に反応液を送液するための送液システム25,28、チップの温度制御を行なうためのコントロールシステムを制御する。また、MS本体26の装置条件や装置状況、測定データ及び送液システム25の動作条件や動作結果、チップの温度等を記録する。送液システム25は、MSモニター用合成チップ20に反応液を送液する。1枚のチップに送液するためのものであるため、送液流量は数μL(リットル)〜数10μL/min程度でよい。また、必要に応じて、マススペクトル上で生成物の簡易定量を行なうために利用される内部標準物質を、同送液システム25から送液する。

【0031】

このために、ミクロLCポンプやシリンジポンプ等が用いられる。少なくとも2種類の反応液と内部標準物質溶液を同時に送液できるものが用いられる。ポンプは複数台使用してもよい。

【0032】

送液システム28は、マイクロチップがナンバリングアップされた大量合成チップ29に反応液を送液する。数100枚にも上るチップに一度に送液するため、高流量対応のLCポンプ等が用いられる。少なくとも2種類の反応液を同時に送液できるものであり、複数台のポンプを使用してもよい。

【0033】

MSモニター用チップ20は、MS測定用に合成・抽出を行なう。大量合成チップ29は、生成物の大量合成を行なう。MS本体26はMS用合成チップにおいて合成された生成物のマススペクトルを測定する。このように構成された装置の動作を説明すれば、以下の通りである。

【0034】

システム制御用パソコン27に設定された送液条件に従い、反応液が送液システム25から送液されて、MSモニター用チップ20で合成が行なわれる。送液システム25から反応液導入孔22に基質が注入される。注入された基質は、反応チャネル21で合成され反応される。反応チャネル21からの反応混合液は、続く抽出用チャネル24に注入される。一方、バッファー送液システム(図示せず)からのバッファーが抽出液導入孔23から注入される。

【0035】

未反応の原料や触媒等、生成物のMSイオン化を阻害するような物質は、MSモニター用チップ20内の抽出チャネル24或いは合成チップの後段に接続された抽出チップで抽出・除去される。反応液の送液条件(反応条件)は、設定されているタイムプログラムに従い、数分から数10分の間隔で数回に亘って変更される。検索する反応条件としては、反応液の送液条件の他、触媒の種類、溶媒の種類、試薬、原料、pH等がある。

【0036】

反応条件として、MSモニター用チップ20の温度も制御される。反応条件変更に伴いその合成物のマススペクトルはMS本体26によってリアルタイムで測定される。反応条件とマススペクトルは、1対1でシステム制御用パソコン27に記憶される。

【0037】

システム制御用パソコン27は、記憶された反応条件とマススペクトルを読み出し、幾つかの反応条件に応じて記録されたマススペクトルより、予め設定されている生成物由来のピーク強度や最高になる反応条件(最適反応条件)を検索、決定する。内部標準物質が使用された場合は、標準物質ピークと生成物ピークの強度比から最適反応条件を決定する。

【0038】

最適反応条件を検索するパラメータとして、「反応に悪影響を与える物質(副生成物,原料等)のピークが最小になる条件」、「生成物ピークと副生成物等のピークとの比が最大になる条件」とがある。ここで、決定された最適反応条件は、送液システム28に送られ、MS本体で求めた最適条件の下で多量の反応液が大量合成システムに送液されて大量合成が行なわれ、生成物が捕集される。

【0039】

なお、本発明の実施の形態例において、図1に示すように、ナンバリングアップしたマイクロチップで大量合成された反応液を分岐させて一部をMS26へ導入し、大量合成した反応液の品質管理を行なうようにすることができる。

【0040】

図2は合成チップから直接MSに入力する時の説明図である。図1,図5と同一のものは、同一の符号を付して示す。シリンジポンプ6には2−フェネチルアミン、シリンジポンプ7にはTFAAが入っている。これらのシリンジポンプ6,7からそれぞれの基質が送出され、マイクロチップとしての合成チップ1に入る。合成チップ1の末端からMS本体26に反応液が入力される。そして、該MS本体26で反応液はイオン化され、質量分析が行なわれる。

【0041】

(a)、(b)は所定の条件における質量分析結果を示している。2−フェネチルアミンが過剰に供給されると、生成物が観測されない。これは、余剰2−フェネチルアミンと反応過程でTFAAから生成するTFAとが反応して、塩を形成し、生成物のイオン化を阻害するためである。イオン化を阻害するとは、生成物は生成されているにも拘わらず、MS本体でイオン化されず、質量分析が行えない状況をいう。

【0042】

(a)はTFAA過剰試料で抽出がない場合の分析結果を示している。[M+H]+218と[M+H+Et2O]+292が検出されている。これに対して、アミン過剰試料の場合には、(b)に示すようにアミン122は検出されているが、アセチル体のピークが消失している。

【0043】

図3は合成・抽出チップからMS本体に入力する時の説明図である。図2と同一のものは、同一の符号を付して示す。2−フェネチルアミンとTFAAとは、合成チップ1上で反応する。この反応混合液は、続く抽出チップ30に入り、一方、シリンジポンプ31からバッファーが注入される。このバッファーが反応液と接触することにより、過剰な基質は除去され、容器32に排出される。このようにして、MS本体26には、余剰分が除去された反応混合液が入り、質量分析が行なわれる。本発明によれば、余剰成分が除去されるので、本来の生成物がMS本体26でイオン化され、質量分析が行なわれる。

【0044】

(a)はアミン過剰試料で、抽出がなかった場合の質量分析結果を示している。この例では、抽出がないので、そのままの反応混合液がMS本体26に入るため、イオン阻害が起こり、アセチル体のピークが消失している。一方、(b)はアミン過剰試料に抽出チップによる抽出が行われた場合を示している。アセチル体のピーク292が復活していることが分かる。

【0045】

本発明によれば、マイクロチップによる化学合成の反応条件評価に質量分析計を用いることで、マススペクトルによる生成物の同定、反応効率や収率の評価をリアルタイムで且つ正確に行なうことができる。

【0046】

本発明によれば、抽出用チップ或いは抽出用チャネルの後段に、イオン化促進のための溶媒や試薬を添加するチャネルを設けることができる。このようにすれば、イオン化効率の低い生成物を効率よく観測することができる。

【0047】

また、本発明によれば、上述したシステムにコンビナトリアル合成システムを組みあわせることができる。このようにすれば、コンビナトリアル合成された多検体生成物のマススペクトルを的確に得ることができる。

【0048】

本発明は、反応の種類や抽出溶媒の種類が実施の形態例に示した条件に限定されてしまうのではなく、反応の種類に制限がない、どのような化学合成にも応用することができる。また、どのような組み合わせの溶媒抽出にも応用することができる。

【0049】

また、本発明によれば、合成チャネルの後段に抽出チャネルを設け、生成物のMSイオン化を阻害するような物質を除去することで、生成物ピークを確実に観測でき、正確な定量的評価を行なうことができる。

【0050】

また、本発明によれば、質量分析計でのリアルタイムモニタリングを利用して合成物の収量、収率及び最適合成条件を評価することができる。

また、本発明によれば、マイクロチップを用いた分析条件でナンバリングアップしたマイクロチップを用いて大量の生成物を合成することができる。

【0051】

また、本発明によれば、最適合成条件を元に反応基質送液系を制御することができる。

また、本発明によれば、最適合成条件を元にマイクロチップの反応系温度を制御することができる。

【0052】

また、本発明によれば、合成条件と質量分析計のデータを1対1で対応させて記録・表示させることで、合成条件が適正であるかどうかを判定することができる。

上述の実施の形態例では、マイクロ化学デバイスとしてマイクロチップを用いた場合を例にとったが、本発明はこれに限るものではなく、その他のデバイス、例えばマイクロリアクタ等を用いることもできる。

【図面の簡単な説明】

【0053】

【図1】本発明の一実施の形態例を示す構成図である。

【図2】合成チップから直接MS本体に入力する時の説明図である。

【図3】合成・抽出チップからMS本体に入力する時の説明図である。

【図4】HPLC分析による評価方法の説明図である。

【図5】分光器により検出・評価方法の説明図である。

【図6】MS本体での直接検出の説明図である。

【符号の説明】

【0054】

20 MSモニター用チップ

21 反応チャネル

22 反応液導入孔

23 抽出液導入孔

24 抽出用チャネル

25 送液システム

26 MS本体

27 システム制御用パソコン

28 送液システム

29 大量合成チップ

L1 データ収集の流れ

L2 制御線の流れ

L3 液の流れ

【特許請求の範囲】

【請求項1】

合成用マイクロ化学デバイスによって合成された生成物を抽出用マイクロ化学デバイスあるいは抽出用チャネルを用いて精製する工程と、

精製した生成物を質量分析計を用いてリアルタイムにモニタリングする工程と、

からなることを特徴とするマイクロ化学デバイスを用いた質量分析方法。

【請求項2】

複数の物質を合成するマイクロ化学デバイスと、

該マイクロ化学デバイスによって合成された生成物を抽出チャネルを用いて精製する抽出用マイクロ化学デバイスあるいは抽出用チャネルと、

精製した生成物をイオン化して質量分析を行なう質量分析計と、

から構成されるマイクロ化学デバイスを用いた質量分析装置。

【請求項3】

合成チャネルの後段に抽出用チャネルを設け、生成物のMSイオン化を阻害するような物質を除去することを特徴とする請求項2記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項4】

前記質量分析計でのリアルタイムモニタリングを利用して、合成物の収量、収率及び最適合成条件を評価することを特徴とする請求項2記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項5】

前記評価された最適合成条件を元に、ナンバリングアップしたマイクロ化学デバイスで生成物の大量合成を行なうことを特徴とする請求項3記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項6】

前記最適合成条件を元に反応基質送液系を制御することを特徴とする請求項3記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項7】

前記最適合成条件を元にマイクロ化学デバイスの反応系温度を制御することを特徴とする請求項3記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項8】

合成条件と質量分析計のデータを1対1で対応させて記録・表示させることを特徴とする請求項2記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項9】

ナンバリングアップしたマイクロ化学デバイスで大量合成された生成物を分岐させて一部をMSに導入するようにしたことを特徴とする請求項5記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項10】

抽出用マイクロ化学デバイス或いは抽出用チャネルの後段に、イオン化促進のための溶媒や試薬を添加するためのチャネルを設けたことを特徴とする請求項1記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項11】

複数の物質を合成するマイクロ化学デバイスと、該マイクロ化学デバイスによって合成された生成物を抽出チャネルを用いて精製する抽出用マイクロ化学デバイスあるいは抽出用チャネルと、精製した生成物をイオン化して質量分析を行なう質量分析計とから構成されるシステムと、コンビナトリアル合成システムと組み合わせて使用できるようにしたマイクロ化学デバイスを用いた質量分析装置。

【請求項12】

マイクロ化学デバイス内で複数種類の基質を反応させて目的生成物を得る工程と、

得られた目的生成物を抽出法で精製する工程と、

精製された目的生成物の収率を質量分析装置で測定する工程を複数の反応条件について実施することにより複数の収率データを取得する工程と、

マイクロ化学デバイス内で目的生成物を得る反応の最適条件を複数の収率データから決定し、決定された最適条件に基づいて目的生成物を別のマイクロ化学デバイス内で大量合成する工程と、

からなることを特徴とするマイクロ化学デバイスを用いた目的生成物の自動合成方法。

【請求項13】

複数種類の基質を混合させて目的生成物を得るための流路を備えた第1のマイクロ化学デバイスと、

該第1のマイクロ化学デバイス内で合成された目的生成物を精製するための抽出手段と、

精製された目的生成物が導入されその収率を測定する質量分析装置と、

前記第1のマイクロ化学デバイスにおける目的生成物の合成条件を複数段階に変えて第1のマイクロ化学デバイス内での目的生成物の合成、抽出手段による精製、及び質量分析装置による目的生成物の収率の測定を行ない、複数の合成条件についての収率データを取得する制御手段と、

前記質量分析装置で決定された複数の収率データから最適な合成条件を見つけるデータ評価手段と、

見つけられた最適な合成条件に基づいて目的生成物を大量合成するための流路を備えた第2のマイクロ化学デバイスと、

を備えたことを特徴とするマイクロ化学デバイスを用いた目的生成物の自動合成システム。

【請求項1】

合成用マイクロ化学デバイスによって合成された生成物を抽出用マイクロ化学デバイスあるいは抽出用チャネルを用いて精製する工程と、

精製した生成物を質量分析計を用いてリアルタイムにモニタリングする工程と、

からなることを特徴とするマイクロ化学デバイスを用いた質量分析方法。

【請求項2】

複数の物質を合成するマイクロ化学デバイスと、

該マイクロ化学デバイスによって合成された生成物を抽出チャネルを用いて精製する抽出用マイクロ化学デバイスあるいは抽出用チャネルと、

精製した生成物をイオン化して質量分析を行なう質量分析計と、

から構成されるマイクロ化学デバイスを用いた質量分析装置。

【請求項3】

合成チャネルの後段に抽出用チャネルを設け、生成物のMSイオン化を阻害するような物質を除去することを特徴とする請求項2記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項4】

前記質量分析計でのリアルタイムモニタリングを利用して、合成物の収量、収率及び最適合成条件を評価することを特徴とする請求項2記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項5】

前記評価された最適合成条件を元に、ナンバリングアップしたマイクロ化学デバイスで生成物の大量合成を行なうことを特徴とする請求項3記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項6】

前記最適合成条件を元に反応基質送液系を制御することを特徴とする請求項3記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項7】

前記最適合成条件を元にマイクロ化学デバイスの反応系温度を制御することを特徴とする請求項3記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項8】

合成条件と質量分析計のデータを1対1で対応させて記録・表示させることを特徴とする請求項2記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項9】

ナンバリングアップしたマイクロ化学デバイスで大量合成された生成物を分岐させて一部をMSに導入するようにしたことを特徴とする請求項5記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項10】

抽出用マイクロ化学デバイス或いは抽出用チャネルの後段に、イオン化促進のための溶媒や試薬を添加するためのチャネルを設けたことを特徴とする請求項1記載のマイクロ化学デバイスを用いた質量分析装置。

【請求項11】

複数の物質を合成するマイクロ化学デバイスと、該マイクロ化学デバイスによって合成された生成物を抽出チャネルを用いて精製する抽出用マイクロ化学デバイスあるいは抽出用チャネルと、精製した生成物をイオン化して質量分析を行なう質量分析計とから構成されるシステムと、コンビナトリアル合成システムと組み合わせて使用できるようにしたマイクロ化学デバイスを用いた質量分析装置。

【請求項12】

マイクロ化学デバイス内で複数種類の基質を反応させて目的生成物を得る工程と、

得られた目的生成物を抽出法で精製する工程と、

精製された目的生成物の収率を質量分析装置で測定する工程を複数の反応条件について実施することにより複数の収率データを取得する工程と、

マイクロ化学デバイス内で目的生成物を得る反応の最適条件を複数の収率データから決定し、決定された最適条件に基づいて目的生成物を別のマイクロ化学デバイス内で大量合成する工程と、

からなることを特徴とするマイクロ化学デバイスを用いた目的生成物の自動合成方法。

【請求項13】

複数種類の基質を混合させて目的生成物を得るための流路を備えた第1のマイクロ化学デバイスと、

該第1のマイクロ化学デバイス内で合成された目的生成物を精製するための抽出手段と、

精製された目的生成物が導入されその収率を測定する質量分析装置と、

前記第1のマイクロ化学デバイスにおける目的生成物の合成条件を複数段階に変えて第1のマイクロ化学デバイス内での目的生成物の合成、抽出手段による精製、及び質量分析装置による目的生成物の収率の測定を行ない、複数の合成条件についての収率データを取得する制御手段と、

前記質量分析装置で決定された複数の収率データから最適な合成条件を見つけるデータ評価手段と、

見つけられた最適な合成条件に基づいて目的生成物を大量合成するための流路を備えた第2のマイクロ化学デバイスと、

を備えたことを特徴とするマイクロ化学デバイスを用いた目的生成物の自動合成システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−90954(P2006−90954A)

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願番号】特願2004−279559(P2004−279559)

【出願日】平成16年9月27日(2004.9.27)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成15年度新エネルギー・産業技術総合開発機構「革新的部材産業創出プログラム マイクロ分析・生産システムプロジェクト」に係る委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000004271)日本電子株式会社 (811)

【出願人】(000004086)日本化薬株式会社 (921)

【出願人】(000001993)株式会社島津製作所 (3,708)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願日】平成16年9月27日(2004.9.27)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成15年度新エネルギー・産業技術総合開発機構「革新的部材産業創出プログラム マイクロ分析・生産システムプロジェクト」に係る委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000004271)日本電子株式会社 (811)

【出願人】(000004086)日本化薬株式会社 (921)

【出願人】(000001993)株式会社島津製作所 (3,708)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

[ Back to top ]