固体電解コンデンサ及びその製造方法

【課題】単位体積当たりの容量出現率が高い固体電解コンデンサ及びその製造方法を提供する。

【解決手段】細孔を有する弁作用金属からなる陽極体表面上に形成された誘電体層上に固体電解質層を設けた固体電解コンデンサ素子において、前記陽極体が、複数の平板状の陽極体を直接重ね合わせて固体電解質により一体化され、重ね合って隣り合う陽極体同士がそれらの一部で接合されていることを特徴とする固体電解コンデンサ素子及びその製造方法。

【解決手段】細孔を有する弁作用金属からなる陽極体表面上に形成された誘電体層上に固体電解質層を設けた固体電解コンデンサ素子において、前記陽極体が、複数の平板状の陽極体を直接重ね合わせて固体電解質により一体化され、重ね合って隣り合う陽極体同士がそれらの一部で接合されていることを特徴とする固体電解コンデンサ素子及びその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性重合体を固体電解質層として用いた固体電解コンデンサ及びその製造方法に関する。さらに詳しく言えば、体積当たりの容量の高い固体電解コンデンサ及びその製造方法に関するものである。

【背景技術】

【0002】

固体電解コンデンサは、一般的にアルミニウム、タンタル、ニオブ、チタン及びその合金等の弁作用金属からなる陽極体の表面をエッチングにより粗面化してミクロンオーダーの微細孔を形成して表面積を拡大し、その上に化成工程によって誘電体酸化皮膜(以下、単に誘電体皮膜ということがある。)を形成し、さらに陽極部との間に絶縁性樹脂からなるセパレータを介して陰極部に固体電解質を含浸させ、その上にカーボンペースト、金属含有導電性ペーストからなる陰極導電層を形成した後に、外部電極端子となるリードフレームに接続し、エポキシ樹脂等で樹脂外装して構成される。

【0003】

固体電解質として導電性重合体を用いた固体電解コンデンサは、二酸化マンガン等を固体電解質とする固体電解コンデンサに比べて等価直列抵抗(ESR)及び漏れ電流を小さくできるため、パソコンを制御するCPUのバックアップ電源として広く使用されている。パソコンは、従来のデスクトップからA4サイズのノート型パソコン、B5サイズのノート型パソコンへとダウンサイジング化が進行している。さらに、昨年市場にリリースされたネットブックは、機能を限定して低価格化を実現しかつ携帯性も追及しており市場から圧倒的な支持を集めている。

【0004】

このようなパソコン本体の小型化は、その中に収納される回路基板自体のダウンサイジングも強力に推し進めており、その結果、コンデンサに対しても同一容量でより低背、小面積の製品が求められており、体積当たりの静電容量出現率の向上への要望は益々厳しくなっている。

【0005】

積層型の固体電解コンデンサの静電容量は、チップ内に収納するコンデンサ素子の枚数に比例する。積層されるコンデンサ素子は、素子間に銀ペーストを介して接着し一体化する方法、あるいは特開平4−91418号公報(特許文献1)に開示されているように素子の陰極部を複数枚重ね合わせて銀ペーストで被覆して一体化する方法によって製造されている。

【0006】

このような固体電解コンデンサにおいて体積当たりの容量出現率を高めるためには、規定のチップ体積内により多くの素子を封入することが必要であり、素子1枚当たりの素子厚を減らしてより多くの枚数のコンデンサ素子を積層することが要求される。しかしながら、チップ内を必然的に占有する陽極体(アルミニウム箔)やリードフレームの厚さを考慮するとその他の構成要素に対して許容される厚さは非常に薄くなり、更なる高容量化を実現することは益々難しくなっている。

【0007】

アルミニウム箔やリードフレーム以外の代表的な構成要素である固体電解質層の厚さに関して言えば、モノマーを含む溶液に浸漬する工程と酸化剤を含む溶液に浸漬後乾燥する工程に酸化剤を含まない溶液に浸漬後乾燥する工程を加えた特開2006−173593号公報(特許文献2)による削減方法を例示することができる。

【0008】

一方、特開平5−304059号公報(特許文献3)には、陽極箔(アルミニウム化成箔)を導体片を介して接合して一体化した後、各陽極箔に固体電解質層を形成し導電ペースト層で全体を被覆することで陰極部を一体化する方法が開示されている。また、特開平3−8313号公報(特許文献4)には、陽極箔をポリビニルアルコール薄膜を介して積層した後、ポリビニルアルコール薄膜を水に溶解除去してできた隙間に固体電解質層を形成する方法が開示されている。これらの特許文献の方法は、いずれも陽極体と陽極体との間にコンデンサ素子積層体の厚みに含まれることになる隙間を設けて、そこに固体電解質や導電体層を形成するものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平4−91418号公報

【特許文献2】特開2006−173593号公報

【特許文献3】特開平5−304059号公報

【特許文献4】特開平3−8313号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

したがって、本発明は上記従来技術の問題点を解決し、素子の厚さを減らし単位体積当たりの容量出現率がより高い固体電解コンデンサ及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

一般に、積層型固体電解コンデンサを構築するために積層される個々のコンデンサ素子にはコンデンサ素子を覆う固体電解質の外表面に導電ペースト層が設けられている。これは、一般に固体電解質の比抵抗は銀ペースト層などの高導電性ペースト層に比べて大きいので、コンデンサを流れる電流が固体電解質をできるだけ短距離で通過し導電性ペースト層に集電される構造としてESRを低く抑えるためである。

【0012】

しかしながら、本発明者らが前記課題に鑑み鋭意検討した結果、理由は定かではないが、細孔を有する平板状の弁作用金属からなる陽極体の複数枚を直接重ね合わせ、隣り合う陽極体同士をそれらの一部で接合した後、固体電解質層を被覆してそれら陽極体を一体化しても、ESRの上昇は僅かであることを見出した。そして、この複数枚の陽極体を直接重ね合わせ、固体電解質層を被覆して一体化した陽極体でコンデンサ素子を構築することにより、従来の積層型固体電解コンデンサで個々の陽極体素子間に設けていた固体電解質層及び導電体層(カーボンペースト層・銀ペースト層など)が不要となり、体積当たりの容量出現率を増大できることを見出し、これらの知見に基づいて本発明を完成するに至った。

【0013】

すなわち、本発明は以下の固体電解コンデンサ及びその製造方法に関する。

[1]細孔を有する弁作用金属からなる陽極体表面上に形成された誘電体層上に固体電解質層を設けた固体電解コンデンサ素子において、前記陽極体が、複数の平板状の陽極体を直接重ね合わせて固体電解質により一体化され、重ね合って隣り合う陽極体同士がそれらの一部で接合されていることを特徴とする固体電解コンデンサ素子。

[2]接合が、熔接により行われている前記1に記載の固体電解コンデンサ素子。

[3]固体電解質で覆われていない陽極部で接合されている前記1または2に記載の固体電解コンデンサ素子。

[4]固体電解質で覆われている陰極部で接合されている前記1または2に記載の固体電解コンデンサ素子。

[5]接合部の面積が、重ね合わせた陽極体の陰極部の面積の1〜30%である前記4に記載の固体電解コンデンサ素子。

[6]隣接する陽極体が、それらの一部で絶縁性樹脂を介して相互に固定されている前記1〜5のいずれかに記載の固体電解コンデンサ素子。

[7]陽極体の厚さが、50〜500μmである前記1〜6のいずれかに記載の固体電解コンデンサ素子。

[8]弁作用金属が、アルミニウム、タンタル、ニオブ、チタン、ジルコニウム及びこれらの合金から選択される前記1〜7のいずれかに記載の固体電解コンデンサ素子。

[9]固体電解質が導電性高分子である前記1〜8のいずれかに記載の固体電解コンデンサ素子。

[10]細孔を有する弁作用金属からなる陽極体表面上に形成された誘電体層上に固体電解質層を設けた固体電解コンデンサ素子の製造方法において、細孔を有する平板状の弁作用金属からなる陽極体を複数枚直接重ね合わせ、その一部を残して固体電解質により覆い一体化する工程、及び少なくとも隣り合う陽極体同士をそれらの一部で接合する工程を含むことを特徴とする固体電解コンデンサ素子の製造方法。

[11]接合を熔接により行う前記10に記載の固体電解コンデンサ素子の製造方法。

[12]陽極体同士を接合する工程を行った後、固体電解質により覆い一体化する工程を行う前記10または11に記載の固体電解コンデンサ素子の製造方法。

[13]陽極体の一部を残して固体電解質により覆い一体化する工程を行った後に、一部を残された陽極体部分で陽極体同士を接合する工程を行う前記10または11に記載の固体電解コンデンサ素子の製造方法。

[14]さらに、隣接する陽極体同士の一部を、絶縁性樹脂を介して相互に固定する工程を含む前記10〜13のいずれかに記載の固体電解コンデンサ素子の製造方法。

[15]固体電解質により覆い一体化する工程が、重合して導電性重合体となる原料溶液を直接重ね合わせた陽極体表面及び陽極体間に浸み込ませ、重合することにより行われる前記10〜14のいずれかに記載の固体電解コンデンサ素子の製造方法。

[16]前記1〜9のいずれかに記載の固体電解コンデンサ素子の陽極部及び陰極部が、それぞれ陽極リード端子及び陰極リード端子に接続され、さらに固体電解コンデンサ素子全体が絶縁性の樹脂で封止されている固体電解コンデンサ。

[17]複数の固体電解コンデンサ素子が積層されている前記16に記載の固体電解コンデンサ。

[18]前記1〜9のいずれかに記載の固体電解コンデンサ素子の陽極部に陽極リード端子を接続し、陰極部に陰極リード端子を接続し、さらに固体電解コンデンサ素子全体を絶縁性樹脂で封止することを特徴とする固体電解コンデンサの製造方法。

[19]前記1〜9のいずれかに記載の固体電解コンデンサ素子を複数積層し、積層体の陽極部に陽極リード端子を接続し、陰極部に陰極リード端子を接続し、さらに固体電解コンデンサ素子全体を絶縁性樹脂で封止することを特徴とする積層型固体電解コンデンサの製造方法。

【発明の効果】

【0014】

本発明によれば、単位体積当たりの容量出現率が高く経済的な固体電解コンデンサ及びその製造方法を提供することができる。

【図面の簡単な説明】

【0015】

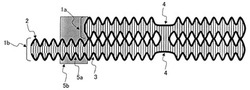

【図1】陽極体の接合及び絶縁性樹脂の塗布の一例を示す模式図。

【図2】図1で絶縁性樹脂を塗布した他の一例を示す模式図。

【図3】陽極体を絶縁性樹脂で相互に固定した一例を示す模式図。

【図4】図3で陽極体を陽極部で接合した一例を示す模式図。

【図5】陽極体が陰極部で接合した実施例1の固体電解コンデンサ素子の模式図。

【図6】陽極体が陽極部で接合した実施例2の固体電解コンデンサ素子の模式図。

【図7】陽極体が陽極部及び陰極部で接合した実施例4の固体電解コンデンサ素子の模式図。

【発明を実施するための形態】

【0016】

以下、添付図面を参照しつつ本発明に係る固体電解コンデンサ及びその製造方法を順を追って詳細に説明する。

本発明では、平板状の微細孔を有する弁作用金属からなる陽極体の複数を直接重ね合わせて固体電解質により一体化し、この固体電解質上に導電体層を積層して固体電解コンデンサ素子を形成する。ここで、「直接重ね合わせて」の「直接」とは、弁作用金属表面に固体電解質層や導電体層などの他の層を介在させることなく重ね合わせることを意味する。

【0017】

[陽極体]

本発明の陽極体として使用できる弁作用金属は、アルミニウム、タンタル、ニオブ、チタン、ジルコニウム及びこれらの合金から選択される。好ましくは、アルミニウムまたはその合金である。具体的な弁作用金属材料の形態としては、箔などの平板状のものが好適である。これらの弁作用金属は、予め公知の方法によりエッチング処理等を施して表面に微細孔を形成したものが特に好ましく使用される。

【0018】

図1は、本発明の固体電解コンデンサ素子例を構成する平板状の微細孔を有する弁作用金属(以下、弁作用金属箔と略す。)を陽極体とし、その陰極部の中央部の接続部位(4)で熔接などにより接合した状態の断面を示す模式図である。表面に誘電体被膜(2)が形成されている2枚の弁作用金属箔が、長さの短い方の弁作用金属箔(1a)の中央部分で、長さの長い方の弁作用金属箔(1b)と接合部位(4)で接合されている。陽極体同士をその陰極部で接合することにより、陽極体が末広がり形状になることを防止でき、固体電解コンデンサを低背化することができる。図1には、弁作用金属箔のエッチング層(3)、エッチング層内の絶縁性樹脂(5a)、及び弁作用金属箔の表面に形成された絶縁性樹脂層(5b)が併せて示されている。

【0019】

固体電解質により一体化する陽極体の枚数は、弁作用金属箔の厚みや材質にもよるので一概に規定することはできないが、2枚から10枚までの範囲で重ね合わせることが可能である。

本発明においては、弁作用金属箔は、製品の形状に合わせた寸法に裁断したものが使用される。厚さは使用目的によって変わるが、一般的に厚みが、約50〜500μmの箔が使用される。大きさ及び形状も用途により異なるが、平板形素子単位として幅約1〜50mm、長さ約1〜50mmの矩形の金属箔が好ましく、幅約2〜20mm、長さ約2〜20mmがより好ましく、幅約2〜5mm、長さ約2〜6mmがさらに好ましい。

【0020】

本発明においては、細孔を有する平板状の弁作用金属からなる陽極体の複数を直接重ね合わせ、少なくとも隣り合う陽極体同士をそれらの一部、すなわち、隣り合う陽極体の少なくとも1箇所もしくは複数個所で接合する。接合する部位としては、固体電解質や絶縁性樹脂で覆われない陽極体部分(陽極部)、または絶縁性樹脂からなるセパレータを介して陽極部から分離した、固体電解質で覆われ陰極が形成される部分(陰極部)、特に重ね合わされた陽極体の陰極部となる部分の中央部が好ましい。また、弁作用金属箔の複数個所を接合する場合は、複数枚の弁作用金属箔が均等な力で接合される位置が好ましい。特に溶接により接合する場合は、接合部位は、アルミニウムが溶融して一体化した形状となるためエッチング層が潰れる。従って、接合部位は、当初の表面積を失い、当初発現した静電容量を失うことになるため、接合範囲を狭くすることがより好ましい。

【0021】

接合範囲、すなわち接合部の面積は重ね合わせた弁作用金属箔の陰極部の面積の1〜30%が好ましく、5〜20%が特に好ましい。接合部面積が重ね合わせた弁作用金属箔の陰極部の面積の1%未満では、隣り合う陽極体同士を安定して固定するのが困難であるとともに固体電解質の形成過程で剥がれが生じることがある。一方、接合部面積が30%を超えると静電容量が低下するので、消失した静電容量を確保するために重ね合わせる弁作用金属箔の枚数を増やさねばならなくなる。

【0022】

陽極体の接合は、弁作用金属箔間の電気的な接続及び物理的な固定の両方が同時に行える熔接が好ましい。熔接は、例えば、抵抗熔接、レーザ熔接、超音波熔接のいずれか、もしくは、これらの方法を併用して実施することができる。なお、超音波熔接を行う場合には、熔接個所にエッチングを施さない陽極体を用いることよって、接合性を向上させることができる。

【0023】

[絶縁性樹脂]

陽極体の固体電解質や絶縁性樹脂で覆われない部分(陽極部)と固体電解質で覆われ陰極が形成される部分(陰極部)とを分離するために、両部分の境界域には絶縁性樹脂が塗布される。

絶縁性樹脂としては、一般的な耐熱性樹脂、好ましくは溶剤に可溶あるいは膨潤しうる耐熱性樹脂またはその前駆体、無機質微粉とセルロース系樹脂からなる組成物などが使用できるが、材料には制限されない。具体例としては、ポリフェニルスルホン(PPS)、ポリエーテルスルホン(PES)、シアン酸エステル樹脂、フッ素樹脂(テトラフルオロエチレン、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体等)、低分子量ポリイミド及びそれらの誘導体及びその前駆体などが挙げられ、特に低分子量ポリイミド、ポリエーテルスルホン、フッ素樹脂及びそれらの前駆体が好ましい。

【0024】

絶縁性樹脂(5)を塗布した陽極体を図1〜4に例示する。図1〜4は、いずれも絶縁性樹脂(5)の左側が陽極部となり、右側が陰極部となる。図1では、長い方の弁作用金属箔(1b)の弁作用金属箔の箔が重なり合わない一部分に絶縁性樹脂(5)が塗布されている。図2では、図1で例示された絶縁性樹脂(5)が、短い方の弁作用金属箔(1a)の先端部分を覆うと同時に、長い方の弁作用金属箔(1b)の左方中間部分を覆うように塗布され、両箔を相互に固定している。図3では、2枚の長さの同じ弁作用金属箔の左方中間部分を絶縁性樹脂で覆い、両箔を相互に固定している。図4では、図3で例示された2枚の弁作用金属箔の陽極部を溶接により接合している。

【0025】

本発明では、隣り合う陽極体をそれらの一部で絶縁性樹脂を介して相互に固定することができる。すなわち、絶縁性樹脂を塗布することによる弁作用金属箔同士の固定は、例えば陽極体の陽極部と陰極部を分離する部分に絶縁性樹脂を塗布した複数枚の弁作用金属箔を重ね合わせ、加熱により固化もしくは硬化し接着する方法(例えば、図3)、あるいは重ね合わせた弁作用金属の陽極部と陰極部を分離する部分に絶縁性樹脂を塗布した後加熱固化もしくは加熱硬化して固定する方法(例えば、図2)により実施することができる。

【0026】

絶縁性樹脂により弁作用金属箔を固定した場合は、複数枚の弁作用金属箔間の導通をとるために少なくとも隣接する弁作用金属箔同士をそれらの一部で接合させる。図4に、2枚の弁作用金属箔の陽極部を熔接して得られた陽極体例の模式図を示し、図1及び2に、2枚の弁作用金属箔の陰極部を熔接して得られた陽極体例の模式図を示した。

【0027】

[誘電体酸化皮膜]

必要であれば、引き続き、陽極体の表面に誘電体酸化皮膜を形成する。陽極体の表面に誘電体酸化皮膜を形成する方法は、特に制限されず、公知の方法を用いることができる。例えば、アルミニウム箔を使用する場合には、ホウ酸、リン酸、アジピン酸、またはそれらのナトリウム塩、アンモニウム塩などを含む水溶液中で陽極酸化して酸化皮膜を形成することができる。また、タンタルなどの粉末の焼結体を使用する場合には、リン酸水溶液中で陽極酸化して、焼結体に酸化皮膜を形成することができる。

【0028】

化成に用いる化成液、化成電圧等の化成条件は、製造される固体電解コンデンサに必要な容量、耐電圧等に応じて、予め実験により確認し適当な値に設定することができる。なお、弁作用金属材料は、その粗面化(多孔質化)後、化成処理し、誘電体酸化皮膜を形成した化成基板として市販され、固体電解コンデンサ等に用いられている。本発明ではこのような市販の化成処理が施された弁作用金属箔を使用することもできる。しかしながら、例えば、溶接により陰極部の一部を接合する場合、溶接部分の誘電体層は破壊されることがある。このような場合は、化成などにより、誘電体酸化皮膜の形成が再度必要となる。

【0029】

[固体電解質]

次いで、重合して導電性重合体となる原料溶液を、直接重ね合わされた陽極体表面及び陽極体間に浸漬させて重合することにより陰極部に固体電解質層を形成し、これにより複数の陽極体を固体電解質により覆い一体化する工程を行うことができる。複数の陽極体を一体化する際には、熔接、絶縁性樹脂による接着などの陽極体同士を固定する方法を併用してもよい。

本発明において、陰極部に形成する固体電解質としては導電性高分子が好ましい。

導電性高分子としては、チオフェン骨格を有する化合物、多環状スルフィド骨格を有する化合物、ピロール骨格を有する化合物、フラン骨格を有する化合物、アニリン骨格を有する化合物等で示される構造を繰り返し単位として含む導電性重合体が挙げられるが、固体電解質を形成する導電性重合体はこれに限られるものではない。

【0030】

固体電解質(6)は、弁作用金属箔のエッチング層内(6a)及び弁作用金属箔の表面(6b)に形成される。図5もしくは図6においては、2枚重ね合わせた弁作用金属箔の外周部だけでなく、重なった内側のエッチング層内にも固体電解質が形成され、陽極体は一体化されている。図5には、カーボンペースト(7)と導電性ペースト(8)が併せて示されている。

【0031】

本発明によれば、以上に述べたようにして、陽極体同士を接合する工程を行った後、固体電解質により複数の陽極体を一体化する工程を行うことができる。また、陽極体を陽極部のみで接合する場合は、接合せずに固体電解質によって陽極体を一体化した後に、陽極体の陽極部を接合してもよい(例えば、図4)。

【0032】

重ね合わされた弁作用金属箔間の隙間は、不可避的に生じることがあるが、できるだけ隙間のない構造の方が、体積当たりの静電容量が高くできるので好ましい。

【0033】

[固体電解コンデンサ]

さらに、一体化された陽極体の陰極部全体を覆う固体電解質層の表面にカーボンペースト層と銀ペースト層を設けてコンデンサの陰極部を形成してコンデンサ素子とする。

【0034】

本発明の固体電解コンデンサは、コンデンサ素子の陽極部に陽極リード端子を接続し、陰極部に陰極リード端子を接続し、さらに素子全体をエポキシ樹脂等の絶縁性樹脂で封止して得ることができる。

【0035】

かくして得られた本発明のコンデンサ素子は積層して用いてもよい。例えば、リード端子上にコンデンサ素子を積層することにより積層型固体電解コンデンサを形成することができる。

【実施例】

【0036】

以下に本発明について代表的な例を示し、具体的に説明する。なお、これらは説明のための単なる例示であって、本発明はこれらに何等制限されるものではない。

【0037】

実施例1:2枚の陽極体を重ねた図5の形態による固体電解コンデンサの製造

厚さ110μmの化成アルミニウム箔(3V化成品)を3.5mm幅に切断したものを13mmずつの長さに切り取り、この箔片の一方の短辺部を金属製ガイドに熔接により固定した。引き続き、3.5mm幅に切断したアルミニウム化成箔を4.5mmの長さに切断し、金属製ガイドに熔接したもう一方の化成アルミニウム上面に配置し、ガイドに固定していない先端を揃えて重ねた状態で、4.5mmの長さの化成箔の中央部(陰極中央部)を抵抗熔接した。抵抗熔接の電極は1mm×2mmの長方形の電極を使用して実施した。なお、熔接により初期の静電容量が消失したエリアは12%であった。

【0038】

次に陽極部と陰極部を分離するマスキング材(ポリイミド樹脂)を、ガイドに固定していないアルミニウム箔の先端から5mmの部分を中心として0.8mm幅に線状に塗布し、180℃で1時間乾燥させた。ついで、ガイドに固定していないアルミニウム箔の先端から塗布されたポリイミド樹脂までの部分を、化成処理(9質量%アジピン酸アンモニウム水溶液中、電流密度5mA/cm2、化成電圧3.5V、温度65℃で10分間)を行ない水洗、乾燥を行なった。陰極層である固体電解質は、陰極部(3.5mm×4.6mm)3,4−エチレンジオキシチオフェンを含むイソプロパノール溶液(溶液1)に浸漬し、引き上げて放置した。次に過硫酸アンモニウムを含む水溶液(溶液2)に浸漬し、これを乾燥し、酸化重合を行なった。溶液1に浸漬してから溶液2に浸漬し、酸化重合を行なう操作を20回繰り返した。次に50℃の温水で洗浄した後、100℃で乾燥させ、固体電解質層を形成した。さらに、陰極部にカーボンペースト、銀ペーストで電極を形成し、図5に断面を示す構成のコンデンサ素子を完成させた。

【0039】

陰極部をリードフレーム上に銀ペーストで接合し、固体電解質のついていない部分に陽極リード端子を溶接により接合し、全体をエポキシ樹脂で封止し、135℃で2Vの電圧を印加してエージングして合計10個のチップ型固体電解コンデンサを作製した。これら10個のコンデンサについて、初期特性として120Hzにおける静電容量と100kHzにおける等価直列抵抗(ESR)を測定し、その平均値を表1に示した。また、コンデンサ素子の平均厚さ(素子厚)、および容量出現率(静電容量/コンデンサ素子厚)を表1にまとめて示した。

【0040】

実施例2:2枚の陽極体を重ねた図6の形態による固体電解コンデンサの製造

厚さ110μmの化成アルミニウム箔(3V化成品)を3.5mm幅に切断したものを13mmずつの長さに切り取り、この箔片の一方の短辺部を金属製ガイドに溶接により固定した。切口を化成するために、ガイドに固定していない先端から7mmの箇所にポリイミド樹脂溶液(宇部興産製)を0.8mm幅に線状に描き、約180℃で30分乾燥させた。ガイドに固定していないアルミニウム箔の先端から塗布されたポリイミド樹脂までの部分を、実施例1と同様に化成処理を行ない水洗、乾燥を行なった。次に陽極部と陰極部を分離するポリイミド樹脂を、アルミニウム箔の先端から5mmの部分を中心として0.8mm幅で片面に線状に塗布した。まだ生乾き状態にあるアルミニウム化成箔のポリイミド樹脂が塗布された面同士を圧着し30分静置した後、約180℃で30分乾燥させた。再び、重ね合わせた外側の両面にポリイミド樹脂を、アルミニウム箔の先端から5mmの部分を中心として0.8mm幅で片面に線状に描き、約180℃で30分乾燥させた。ポリイミド樹脂の塗布以降は実施例1と同様に処理し化成箔2枚を重ね合わせた図6に断面を示す構成のコンデンサ素子を製造した。

【0041】

引き続き、陽極リード端子に2枚のアルミニウム化成箔の固体電解質のついていない部分を同時に熔接し導通接合すること以外は実施例1と同様にして図6に断面を示す構成のチップ型固体電解コンデンサを合計10個作製し、評価した。コンデンサ素子の平均厚さ(素子厚)、初期特性、コンデンサ素子の素子厚当たりの静電容量出現率を表1に示した。

【0042】

実施例3:3枚の陽極体を重ねた固体電解コンデンサの製造

厚さ110μmの化成アルミニウム箔(3V化成品)を3.5mm幅に切断したものを13mmずつの長さに切り取り、この箔片の一方の短辺部を金属製ガイドに熔接により固定した。厚さ110μmの化成アルミニウム箔(3V化成品)を4.5mm幅に切断したものを7mmずつの長さに切り取り中央部分で折り曲げたものを上記長さ13mmの化成アルミニウム箔のガイドに固定していない先端に揃えて重ね合わせて、中央部を抵抗熔接し一体化した。

【0043】

次に陽極部と陰極部を分離するポリイミド樹脂を、ガイドに固定していないアルミニウム箔の先端から5mmの部分を中心として0.8mm幅に線状に塗布し、180℃で1時間乾燥させた。切口化成するために、固定していない端から7mmの箇所にポリイミド樹脂溶液(宇部興産製)を0.8mm幅に線状に描き、約180℃で30分乾燥させた。ガイドに固定していないアルミニウム箔の先端から塗布されたポリイミド樹脂までの部分を、実施例1と同様に化成処理を行ない水洗、乾燥を行なった。陰極部(3.5mm×4.6mm)への固体電解質の形成以降は、実施例1と同様に処理し、合計10個のチップ型コンデンサを製造し、評価した。コンデンサ素子の平均厚さ(素子厚)、初期特性、コンデンサ素子の素子厚当たりの静電容量出現率を表1に示した。

【0044】

実施例4:2枚の陽極体を重ねた図7の形態による固体電解コンデンサの製造

厚さ110μmの化成アルミニウム箔(3V化成品)を3.5mm幅に切断したものを13mmずつの長さに切り取り、この箔片の一方の短辺部を金属製ガイドに溶接により固定した。切口を化成するために、ガイドに固定していない先端から7mmの箇所にポリイミド樹脂溶液(宇部興産製)を0.8mm幅に線状に描き、約180℃で30分乾燥させた。ガイドに固定していないアルミニウム箔の先端から塗布されたポリイミド樹脂までの部分を、実施例1と同様に化成処理を行ない水洗、乾燥を行なった。次に陽極部と陰極部を分離するポリイミド樹脂を、アルミニウム箔の先端から5mmの部分を中心として0.8mm幅で片面に線状に塗布した。まだ生乾き状態にあるアルミニウム化成箔のポリイミド樹脂が塗布された面同士を圧着し30分静置した後、約180℃で30分乾燥させた。再び、重ね合わせた外側の両面にポリイミド樹脂を、アルミニウム箔の先端から5mmの部分を中心として0.8mm幅で片面に線状に描き、約180℃で30分乾燥させた。さらに、陰極の中央部を1mm×2mmの長方形の電極を使用して抵抗熔接した。ポリイミド樹脂の塗布以降は実施例1と同様に処理し図7に断面を示す構成のコンデンサ素子を製造した。

引き続き、陽極リード端子に2枚のアルミニウム化成箔の固体電解質のついていない部分を同時に熔接し導通接合すること以外は実施例1と同様にして合計10個のチップ型固体電解コンデンサを作製し、評価した。コンデンサ素子の平均厚さ(素子厚)、初期特性、コンデンサ素子の素子厚当たりの静電容量出現率を表1に示した。

表1のとおり、陽極体の陽極部および陰極部を接合することによりESRが最も低減した。

【0045】

比較例1:

厚さ110μmの化成アルミニウム箔(3V化成品)を3.5mm幅に切断したものを13mmずつの長さに切り取り、この箔片の一方の短辺部を金属製ガイドに溶接により固定した。切口を化成するために、ガイドに固定していない先端から7mmの箇所にポリイミド樹脂溶液(宇部興産製)を0.8mm幅に線状に描き、約180℃で30分乾燥させた。ガイドに固定していないアルミニウム箔の先端から塗布されたポリイミド樹脂までの部分を、化成処理を行ない水洗、乾燥を行なった。次に陽極部と陰極部を分離するポリイミド樹脂を、アルミニウム箔の先端から5mmの部分を中心として0.8mm幅に線状に塗布し、180℃で1時間乾燥させた。陰極部(3.5mm×4.6mm)への固体電解質の形成以降は、実施例1と同様に処理し、合計10個のチップ型コンデンサを製造し、評価した。コンデンサ素子の平均厚さ(素子厚)、初期特性、コンデンサ素子の素子厚当たりの静電容量出現率を表1に示した。

【0046】

【表1】

表1に記載の通り、本発明のコンデンサ素子(実施例1〜4)は、従来の素子(比較例1)に比べ、ESRをほとんど悪化させることなく、素子厚当たりの静電容量出現率を大きくすることができる。

【産業上の利用可能性】

【0047】

本発明は、単位体積当たりの容量出現率が高く経済的な固体電解コンデンサ素子及びその製造方法を提供したものである。本発明の固体電解コンデンサ素子によれば、同一容量でより低背、小面積の固体電解コンデンサを製造することができる。

【符号の説明】

【0048】

1 弁作用金属箔

1a 短い方の弁作用金属箔

1b 長い方の弁作用金属箔

2 誘電体皮膜

3 弁作用金属箔のエッチング層

4 接続部位

5 絶縁性樹脂

5a エッチング層内の絶縁性樹脂層

5b 弁作用金属箔の表面に形成された絶縁性樹脂層

6 固体電解質層

6a エッチング層内の固体電解質層

6b 弁作用金属箔の表面に形成された固体電解質層

7 カーボンペースト層

8 導電性ペースト層

【技術分野】

【0001】

本発明は、導電性重合体を固体電解質層として用いた固体電解コンデンサ及びその製造方法に関する。さらに詳しく言えば、体積当たりの容量の高い固体電解コンデンサ及びその製造方法に関するものである。

【背景技術】

【0002】

固体電解コンデンサは、一般的にアルミニウム、タンタル、ニオブ、チタン及びその合金等の弁作用金属からなる陽極体の表面をエッチングにより粗面化してミクロンオーダーの微細孔を形成して表面積を拡大し、その上に化成工程によって誘電体酸化皮膜(以下、単に誘電体皮膜ということがある。)を形成し、さらに陽極部との間に絶縁性樹脂からなるセパレータを介して陰極部に固体電解質を含浸させ、その上にカーボンペースト、金属含有導電性ペーストからなる陰極導電層を形成した後に、外部電極端子となるリードフレームに接続し、エポキシ樹脂等で樹脂外装して構成される。

【0003】

固体電解質として導電性重合体を用いた固体電解コンデンサは、二酸化マンガン等を固体電解質とする固体電解コンデンサに比べて等価直列抵抗(ESR)及び漏れ電流を小さくできるため、パソコンを制御するCPUのバックアップ電源として広く使用されている。パソコンは、従来のデスクトップからA4サイズのノート型パソコン、B5サイズのノート型パソコンへとダウンサイジング化が進行している。さらに、昨年市場にリリースされたネットブックは、機能を限定して低価格化を実現しかつ携帯性も追及しており市場から圧倒的な支持を集めている。

【0004】

このようなパソコン本体の小型化は、その中に収納される回路基板自体のダウンサイジングも強力に推し進めており、その結果、コンデンサに対しても同一容量でより低背、小面積の製品が求められており、体積当たりの静電容量出現率の向上への要望は益々厳しくなっている。

【0005】

積層型の固体電解コンデンサの静電容量は、チップ内に収納するコンデンサ素子の枚数に比例する。積層されるコンデンサ素子は、素子間に銀ペーストを介して接着し一体化する方法、あるいは特開平4−91418号公報(特許文献1)に開示されているように素子の陰極部を複数枚重ね合わせて銀ペーストで被覆して一体化する方法によって製造されている。

【0006】

このような固体電解コンデンサにおいて体積当たりの容量出現率を高めるためには、規定のチップ体積内により多くの素子を封入することが必要であり、素子1枚当たりの素子厚を減らしてより多くの枚数のコンデンサ素子を積層することが要求される。しかしながら、チップ内を必然的に占有する陽極体(アルミニウム箔)やリードフレームの厚さを考慮するとその他の構成要素に対して許容される厚さは非常に薄くなり、更なる高容量化を実現することは益々難しくなっている。

【0007】

アルミニウム箔やリードフレーム以外の代表的な構成要素である固体電解質層の厚さに関して言えば、モノマーを含む溶液に浸漬する工程と酸化剤を含む溶液に浸漬後乾燥する工程に酸化剤を含まない溶液に浸漬後乾燥する工程を加えた特開2006−173593号公報(特許文献2)による削減方法を例示することができる。

【0008】

一方、特開平5−304059号公報(特許文献3)には、陽極箔(アルミニウム化成箔)を導体片を介して接合して一体化した後、各陽極箔に固体電解質層を形成し導電ペースト層で全体を被覆することで陰極部を一体化する方法が開示されている。また、特開平3−8313号公報(特許文献4)には、陽極箔をポリビニルアルコール薄膜を介して積層した後、ポリビニルアルコール薄膜を水に溶解除去してできた隙間に固体電解質層を形成する方法が開示されている。これらの特許文献の方法は、いずれも陽極体と陽極体との間にコンデンサ素子積層体の厚みに含まれることになる隙間を設けて、そこに固体電解質や導電体層を形成するものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平4−91418号公報

【特許文献2】特開2006−173593号公報

【特許文献3】特開平5−304059号公報

【特許文献4】特開平3−8313号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

したがって、本発明は上記従来技術の問題点を解決し、素子の厚さを減らし単位体積当たりの容量出現率がより高い固体電解コンデンサ及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

一般に、積層型固体電解コンデンサを構築するために積層される個々のコンデンサ素子にはコンデンサ素子を覆う固体電解質の外表面に導電ペースト層が設けられている。これは、一般に固体電解質の比抵抗は銀ペースト層などの高導電性ペースト層に比べて大きいので、コンデンサを流れる電流が固体電解質をできるだけ短距離で通過し導電性ペースト層に集電される構造としてESRを低く抑えるためである。

【0012】

しかしながら、本発明者らが前記課題に鑑み鋭意検討した結果、理由は定かではないが、細孔を有する平板状の弁作用金属からなる陽極体の複数枚を直接重ね合わせ、隣り合う陽極体同士をそれらの一部で接合した後、固体電解質層を被覆してそれら陽極体を一体化しても、ESRの上昇は僅かであることを見出した。そして、この複数枚の陽極体を直接重ね合わせ、固体電解質層を被覆して一体化した陽極体でコンデンサ素子を構築することにより、従来の積層型固体電解コンデンサで個々の陽極体素子間に設けていた固体電解質層及び導電体層(カーボンペースト層・銀ペースト層など)が不要となり、体積当たりの容量出現率を増大できることを見出し、これらの知見に基づいて本発明を完成するに至った。

【0013】

すなわち、本発明は以下の固体電解コンデンサ及びその製造方法に関する。

[1]細孔を有する弁作用金属からなる陽極体表面上に形成された誘電体層上に固体電解質層を設けた固体電解コンデンサ素子において、前記陽極体が、複数の平板状の陽極体を直接重ね合わせて固体電解質により一体化され、重ね合って隣り合う陽極体同士がそれらの一部で接合されていることを特徴とする固体電解コンデンサ素子。

[2]接合が、熔接により行われている前記1に記載の固体電解コンデンサ素子。

[3]固体電解質で覆われていない陽極部で接合されている前記1または2に記載の固体電解コンデンサ素子。

[4]固体電解質で覆われている陰極部で接合されている前記1または2に記載の固体電解コンデンサ素子。

[5]接合部の面積が、重ね合わせた陽極体の陰極部の面積の1〜30%である前記4に記載の固体電解コンデンサ素子。

[6]隣接する陽極体が、それらの一部で絶縁性樹脂を介して相互に固定されている前記1〜5のいずれかに記載の固体電解コンデンサ素子。

[7]陽極体の厚さが、50〜500μmである前記1〜6のいずれかに記載の固体電解コンデンサ素子。

[8]弁作用金属が、アルミニウム、タンタル、ニオブ、チタン、ジルコニウム及びこれらの合金から選択される前記1〜7のいずれかに記載の固体電解コンデンサ素子。

[9]固体電解質が導電性高分子である前記1〜8のいずれかに記載の固体電解コンデンサ素子。

[10]細孔を有する弁作用金属からなる陽極体表面上に形成された誘電体層上に固体電解質層を設けた固体電解コンデンサ素子の製造方法において、細孔を有する平板状の弁作用金属からなる陽極体を複数枚直接重ね合わせ、その一部を残して固体電解質により覆い一体化する工程、及び少なくとも隣り合う陽極体同士をそれらの一部で接合する工程を含むことを特徴とする固体電解コンデンサ素子の製造方法。

[11]接合を熔接により行う前記10に記載の固体電解コンデンサ素子の製造方法。

[12]陽極体同士を接合する工程を行った後、固体電解質により覆い一体化する工程を行う前記10または11に記載の固体電解コンデンサ素子の製造方法。

[13]陽極体の一部を残して固体電解質により覆い一体化する工程を行った後に、一部を残された陽極体部分で陽極体同士を接合する工程を行う前記10または11に記載の固体電解コンデンサ素子の製造方法。

[14]さらに、隣接する陽極体同士の一部を、絶縁性樹脂を介して相互に固定する工程を含む前記10〜13のいずれかに記載の固体電解コンデンサ素子の製造方法。

[15]固体電解質により覆い一体化する工程が、重合して導電性重合体となる原料溶液を直接重ね合わせた陽極体表面及び陽極体間に浸み込ませ、重合することにより行われる前記10〜14のいずれかに記載の固体電解コンデンサ素子の製造方法。

[16]前記1〜9のいずれかに記載の固体電解コンデンサ素子の陽極部及び陰極部が、それぞれ陽極リード端子及び陰極リード端子に接続され、さらに固体電解コンデンサ素子全体が絶縁性の樹脂で封止されている固体電解コンデンサ。

[17]複数の固体電解コンデンサ素子が積層されている前記16に記載の固体電解コンデンサ。

[18]前記1〜9のいずれかに記載の固体電解コンデンサ素子の陽極部に陽極リード端子を接続し、陰極部に陰極リード端子を接続し、さらに固体電解コンデンサ素子全体を絶縁性樹脂で封止することを特徴とする固体電解コンデンサの製造方法。

[19]前記1〜9のいずれかに記載の固体電解コンデンサ素子を複数積層し、積層体の陽極部に陽極リード端子を接続し、陰極部に陰極リード端子を接続し、さらに固体電解コンデンサ素子全体を絶縁性樹脂で封止することを特徴とする積層型固体電解コンデンサの製造方法。

【発明の効果】

【0014】

本発明によれば、単位体積当たりの容量出現率が高く経済的な固体電解コンデンサ及びその製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】陽極体の接合及び絶縁性樹脂の塗布の一例を示す模式図。

【図2】図1で絶縁性樹脂を塗布した他の一例を示す模式図。

【図3】陽極体を絶縁性樹脂で相互に固定した一例を示す模式図。

【図4】図3で陽極体を陽極部で接合した一例を示す模式図。

【図5】陽極体が陰極部で接合した実施例1の固体電解コンデンサ素子の模式図。

【図6】陽極体が陽極部で接合した実施例2の固体電解コンデンサ素子の模式図。

【図7】陽極体が陽極部及び陰極部で接合した実施例4の固体電解コンデンサ素子の模式図。

【発明を実施するための形態】

【0016】

以下、添付図面を参照しつつ本発明に係る固体電解コンデンサ及びその製造方法を順を追って詳細に説明する。

本発明では、平板状の微細孔を有する弁作用金属からなる陽極体の複数を直接重ね合わせて固体電解質により一体化し、この固体電解質上に導電体層を積層して固体電解コンデンサ素子を形成する。ここで、「直接重ね合わせて」の「直接」とは、弁作用金属表面に固体電解質層や導電体層などの他の層を介在させることなく重ね合わせることを意味する。

【0017】

[陽極体]

本発明の陽極体として使用できる弁作用金属は、アルミニウム、タンタル、ニオブ、チタン、ジルコニウム及びこれらの合金から選択される。好ましくは、アルミニウムまたはその合金である。具体的な弁作用金属材料の形態としては、箔などの平板状のものが好適である。これらの弁作用金属は、予め公知の方法によりエッチング処理等を施して表面に微細孔を形成したものが特に好ましく使用される。

【0018】

図1は、本発明の固体電解コンデンサ素子例を構成する平板状の微細孔を有する弁作用金属(以下、弁作用金属箔と略す。)を陽極体とし、その陰極部の中央部の接続部位(4)で熔接などにより接合した状態の断面を示す模式図である。表面に誘電体被膜(2)が形成されている2枚の弁作用金属箔が、長さの短い方の弁作用金属箔(1a)の中央部分で、長さの長い方の弁作用金属箔(1b)と接合部位(4)で接合されている。陽極体同士をその陰極部で接合することにより、陽極体が末広がり形状になることを防止でき、固体電解コンデンサを低背化することができる。図1には、弁作用金属箔のエッチング層(3)、エッチング層内の絶縁性樹脂(5a)、及び弁作用金属箔の表面に形成された絶縁性樹脂層(5b)が併せて示されている。

【0019】

固体電解質により一体化する陽極体の枚数は、弁作用金属箔の厚みや材質にもよるので一概に規定することはできないが、2枚から10枚までの範囲で重ね合わせることが可能である。

本発明においては、弁作用金属箔は、製品の形状に合わせた寸法に裁断したものが使用される。厚さは使用目的によって変わるが、一般的に厚みが、約50〜500μmの箔が使用される。大きさ及び形状も用途により異なるが、平板形素子単位として幅約1〜50mm、長さ約1〜50mmの矩形の金属箔が好ましく、幅約2〜20mm、長さ約2〜20mmがより好ましく、幅約2〜5mm、長さ約2〜6mmがさらに好ましい。

【0020】

本発明においては、細孔を有する平板状の弁作用金属からなる陽極体の複数を直接重ね合わせ、少なくとも隣り合う陽極体同士をそれらの一部、すなわち、隣り合う陽極体の少なくとも1箇所もしくは複数個所で接合する。接合する部位としては、固体電解質や絶縁性樹脂で覆われない陽極体部分(陽極部)、または絶縁性樹脂からなるセパレータを介して陽極部から分離した、固体電解質で覆われ陰極が形成される部分(陰極部)、特に重ね合わされた陽極体の陰極部となる部分の中央部が好ましい。また、弁作用金属箔の複数個所を接合する場合は、複数枚の弁作用金属箔が均等な力で接合される位置が好ましい。特に溶接により接合する場合は、接合部位は、アルミニウムが溶融して一体化した形状となるためエッチング層が潰れる。従って、接合部位は、当初の表面積を失い、当初発現した静電容量を失うことになるため、接合範囲を狭くすることがより好ましい。

【0021】

接合範囲、すなわち接合部の面積は重ね合わせた弁作用金属箔の陰極部の面積の1〜30%が好ましく、5〜20%が特に好ましい。接合部面積が重ね合わせた弁作用金属箔の陰極部の面積の1%未満では、隣り合う陽極体同士を安定して固定するのが困難であるとともに固体電解質の形成過程で剥がれが生じることがある。一方、接合部面積が30%を超えると静電容量が低下するので、消失した静電容量を確保するために重ね合わせる弁作用金属箔の枚数を増やさねばならなくなる。

【0022】

陽極体の接合は、弁作用金属箔間の電気的な接続及び物理的な固定の両方が同時に行える熔接が好ましい。熔接は、例えば、抵抗熔接、レーザ熔接、超音波熔接のいずれか、もしくは、これらの方法を併用して実施することができる。なお、超音波熔接を行う場合には、熔接個所にエッチングを施さない陽極体を用いることよって、接合性を向上させることができる。

【0023】

[絶縁性樹脂]

陽極体の固体電解質や絶縁性樹脂で覆われない部分(陽極部)と固体電解質で覆われ陰極が形成される部分(陰極部)とを分離するために、両部分の境界域には絶縁性樹脂が塗布される。

絶縁性樹脂としては、一般的な耐熱性樹脂、好ましくは溶剤に可溶あるいは膨潤しうる耐熱性樹脂またはその前駆体、無機質微粉とセルロース系樹脂からなる組成物などが使用できるが、材料には制限されない。具体例としては、ポリフェニルスルホン(PPS)、ポリエーテルスルホン(PES)、シアン酸エステル樹脂、フッ素樹脂(テトラフルオロエチレン、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体等)、低分子量ポリイミド及びそれらの誘導体及びその前駆体などが挙げられ、特に低分子量ポリイミド、ポリエーテルスルホン、フッ素樹脂及びそれらの前駆体が好ましい。

【0024】

絶縁性樹脂(5)を塗布した陽極体を図1〜4に例示する。図1〜4は、いずれも絶縁性樹脂(5)の左側が陽極部となり、右側が陰極部となる。図1では、長い方の弁作用金属箔(1b)の弁作用金属箔の箔が重なり合わない一部分に絶縁性樹脂(5)が塗布されている。図2では、図1で例示された絶縁性樹脂(5)が、短い方の弁作用金属箔(1a)の先端部分を覆うと同時に、長い方の弁作用金属箔(1b)の左方中間部分を覆うように塗布され、両箔を相互に固定している。図3では、2枚の長さの同じ弁作用金属箔の左方中間部分を絶縁性樹脂で覆い、両箔を相互に固定している。図4では、図3で例示された2枚の弁作用金属箔の陽極部を溶接により接合している。

【0025】

本発明では、隣り合う陽極体をそれらの一部で絶縁性樹脂を介して相互に固定することができる。すなわち、絶縁性樹脂を塗布することによる弁作用金属箔同士の固定は、例えば陽極体の陽極部と陰極部を分離する部分に絶縁性樹脂を塗布した複数枚の弁作用金属箔を重ね合わせ、加熱により固化もしくは硬化し接着する方法(例えば、図3)、あるいは重ね合わせた弁作用金属の陽極部と陰極部を分離する部分に絶縁性樹脂を塗布した後加熱固化もしくは加熱硬化して固定する方法(例えば、図2)により実施することができる。

【0026】

絶縁性樹脂により弁作用金属箔を固定した場合は、複数枚の弁作用金属箔間の導通をとるために少なくとも隣接する弁作用金属箔同士をそれらの一部で接合させる。図4に、2枚の弁作用金属箔の陽極部を熔接して得られた陽極体例の模式図を示し、図1及び2に、2枚の弁作用金属箔の陰極部を熔接して得られた陽極体例の模式図を示した。

【0027】

[誘電体酸化皮膜]

必要であれば、引き続き、陽極体の表面に誘電体酸化皮膜を形成する。陽極体の表面に誘電体酸化皮膜を形成する方法は、特に制限されず、公知の方法を用いることができる。例えば、アルミニウム箔を使用する場合には、ホウ酸、リン酸、アジピン酸、またはそれらのナトリウム塩、アンモニウム塩などを含む水溶液中で陽極酸化して酸化皮膜を形成することができる。また、タンタルなどの粉末の焼結体を使用する場合には、リン酸水溶液中で陽極酸化して、焼結体に酸化皮膜を形成することができる。

【0028】

化成に用いる化成液、化成電圧等の化成条件は、製造される固体電解コンデンサに必要な容量、耐電圧等に応じて、予め実験により確認し適当な値に設定することができる。なお、弁作用金属材料は、その粗面化(多孔質化)後、化成処理し、誘電体酸化皮膜を形成した化成基板として市販され、固体電解コンデンサ等に用いられている。本発明ではこのような市販の化成処理が施された弁作用金属箔を使用することもできる。しかしながら、例えば、溶接により陰極部の一部を接合する場合、溶接部分の誘電体層は破壊されることがある。このような場合は、化成などにより、誘電体酸化皮膜の形成が再度必要となる。

【0029】

[固体電解質]

次いで、重合して導電性重合体となる原料溶液を、直接重ね合わされた陽極体表面及び陽極体間に浸漬させて重合することにより陰極部に固体電解質層を形成し、これにより複数の陽極体を固体電解質により覆い一体化する工程を行うことができる。複数の陽極体を一体化する際には、熔接、絶縁性樹脂による接着などの陽極体同士を固定する方法を併用してもよい。

本発明において、陰極部に形成する固体電解質としては導電性高分子が好ましい。

導電性高分子としては、チオフェン骨格を有する化合物、多環状スルフィド骨格を有する化合物、ピロール骨格を有する化合物、フラン骨格を有する化合物、アニリン骨格を有する化合物等で示される構造を繰り返し単位として含む導電性重合体が挙げられるが、固体電解質を形成する導電性重合体はこれに限られるものではない。

【0030】

固体電解質(6)は、弁作用金属箔のエッチング層内(6a)及び弁作用金属箔の表面(6b)に形成される。図5もしくは図6においては、2枚重ね合わせた弁作用金属箔の外周部だけでなく、重なった内側のエッチング層内にも固体電解質が形成され、陽極体は一体化されている。図5には、カーボンペースト(7)と導電性ペースト(8)が併せて示されている。

【0031】

本発明によれば、以上に述べたようにして、陽極体同士を接合する工程を行った後、固体電解質により複数の陽極体を一体化する工程を行うことができる。また、陽極体を陽極部のみで接合する場合は、接合せずに固体電解質によって陽極体を一体化した後に、陽極体の陽極部を接合してもよい(例えば、図4)。

【0032】

重ね合わされた弁作用金属箔間の隙間は、不可避的に生じることがあるが、できるだけ隙間のない構造の方が、体積当たりの静電容量が高くできるので好ましい。

【0033】

[固体電解コンデンサ]

さらに、一体化された陽極体の陰極部全体を覆う固体電解質層の表面にカーボンペースト層と銀ペースト層を設けてコンデンサの陰極部を形成してコンデンサ素子とする。

【0034】

本発明の固体電解コンデンサは、コンデンサ素子の陽極部に陽極リード端子を接続し、陰極部に陰極リード端子を接続し、さらに素子全体をエポキシ樹脂等の絶縁性樹脂で封止して得ることができる。

【0035】

かくして得られた本発明のコンデンサ素子は積層して用いてもよい。例えば、リード端子上にコンデンサ素子を積層することにより積層型固体電解コンデンサを形成することができる。

【実施例】

【0036】

以下に本発明について代表的な例を示し、具体的に説明する。なお、これらは説明のための単なる例示であって、本発明はこれらに何等制限されるものではない。

【0037】

実施例1:2枚の陽極体を重ねた図5の形態による固体電解コンデンサの製造

厚さ110μmの化成アルミニウム箔(3V化成品)を3.5mm幅に切断したものを13mmずつの長さに切り取り、この箔片の一方の短辺部を金属製ガイドに熔接により固定した。引き続き、3.5mm幅に切断したアルミニウム化成箔を4.5mmの長さに切断し、金属製ガイドに熔接したもう一方の化成アルミニウム上面に配置し、ガイドに固定していない先端を揃えて重ねた状態で、4.5mmの長さの化成箔の中央部(陰極中央部)を抵抗熔接した。抵抗熔接の電極は1mm×2mmの長方形の電極を使用して実施した。なお、熔接により初期の静電容量が消失したエリアは12%であった。

【0038】

次に陽極部と陰極部を分離するマスキング材(ポリイミド樹脂)を、ガイドに固定していないアルミニウム箔の先端から5mmの部分を中心として0.8mm幅に線状に塗布し、180℃で1時間乾燥させた。ついで、ガイドに固定していないアルミニウム箔の先端から塗布されたポリイミド樹脂までの部分を、化成処理(9質量%アジピン酸アンモニウム水溶液中、電流密度5mA/cm2、化成電圧3.5V、温度65℃で10分間)を行ない水洗、乾燥を行なった。陰極層である固体電解質は、陰極部(3.5mm×4.6mm)3,4−エチレンジオキシチオフェンを含むイソプロパノール溶液(溶液1)に浸漬し、引き上げて放置した。次に過硫酸アンモニウムを含む水溶液(溶液2)に浸漬し、これを乾燥し、酸化重合を行なった。溶液1に浸漬してから溶液2に浸漬し、酸化重合を行なう操作を20回繰り返した。次に50℃の温水で洗浄した後、100℃で乾燥させ、固体電解質層を形成した。さらに、陰極部にカーボンペースト、銀ペーストで電極を形成し、図5に断面を示す構成のコンデンサ素子を完成させた。

【0039】

陰極部をリードフレーム上に銀ペーストで接合し、固体電解質のついていない部分に陽極リード端子を溶接により接合し、全体をエポキシ樹脂で封止し、135℃で2Vの電圧を印加してエージングして合計10個のチップ型固体電解コンデンサを作製した。これら10個のコンデンサについて、初期特性として120Hzにおける静電容量と100kHzにおける等価直列抵抗(ESR)を測定し、その平均値を表1に示した。また、コンデンサ素子の平均厚さ(素子厚)、および容量出現率(静電容量/コンデンサ素子厚)を表1にまとめて示した。

【0040】

実施例2:2枚の陽極体を重ねた図6の形態による固体電解コンデンサの製造

厚さ110μmの化成アルミニウム箔(3V化成品)を3.5mm幅に切断したものを13mmずつの長さに切り取り、この箔片の一方の短辺部を金属製ガイドに溶接により固定した。切口を化成するために、ガイドに固定していない先端から7mmの箇所にポリイミド樹脂溶液(宇部興産製)を0.8mm幅に線状に描き、約180℃で30分乾燥させた。ガイドに固定していないアルミニウム箔の先端から塗布されたポリイミド樹脂までの部分を、実施例1と同様に化成処理を行ない水洗、乾燥を行なった。次に陽極部と陰極部を分離するポリイミド樹脂を、アルミニウム箔の先端から5mmの部分を中心として0.8mm幅で片面に線状に塗布した。まだ生乾き状態にあるアルミニウム化成箔のポリイミド樹脂が塗布された面同士を圧着し30分静置した後、約180℃で30分乾燥させた。再び、重ね合わせた外側の両面にポリイミド樹脂を、アルミニウム箔の先端から5mmの部分を中心として0.8mm幅で片面に線状に描き、約180℃で30分乾燥させた。ポリイミド樹脂の塗布以降は実施例1と同様に処理し化成箔2枚を重ね合わせた図6に断面を示す構成のコンデンサ素子を製造した。

【0041】

引き続き、陽極リード端子に2枚のアルミニウム化成箔の固体電解質のついていない部分を同時に熔接し導通接合すること以外は実施例1と同様にして図6に断面を示す構成のチップ型固体電解コンデンサを合計10個作製し、評価した。コンデンサ素子の平均厚さ(素子厚)、初期特性、コンデンサ素子の素子厚当たりの静電容量出現率を表1に示した。

【0042】

実施例3:3枚の陽極体を重ねた固体電解コンデンサの製造

厚さ110μmの化成アルミニウム箔(3V化成品)を3.5mm幅に切断したものを13mmずつの長さに切り取り、この箔片の一方の短辺部を金属製ガイドに熔接により固定した。厚さ110μmの化成アルミニウム箔(3V化成品)を4.5mm幅に切断したものを7mmずつの長さに切り取り中央部分で折り曲げたものを上記長さ13mmの化成アルミニウム箔のガイドに固定していない先端に揃えて重ね合わせて、中央部を抵抗熔接し一体化した。

【0043】

次に陽極部と陰極部を分離するポリイミド樹脂を、ガイドに固定していないアルミニウム箔の先端から5mmの部分を中心として0.8mm幅に線状に塗布し、180℃で1時間乾燥させた。切口化成するために、固定していない端から7mmの箇所にポリイミド樹脂溶液(宇部興産製)を0.8mm幅に線状に描き、約180℃で30分乾燥させた。ガイドに固定していないアルミニウム箔の先端から塗布されたポリイミド樹脂までの部分を、実施例1と同様に化成処理を行ない水洗、乾燥を行なった。陰極部(3.5mm×4.6mm)への固体電解質の形成以降は、実施例1と同様に処理し、合計10個のチップ型コンデンサを製造し、評価した。コンデンサ素子の平均厚さ(素子厚)、初期特性、コンデンサ素子の素子厚当たりの静電容量出現率を表1に示した。

【0044】

実施例4:2枚の陽極体を重ねた図7の形態による固体電解コンデンサの製造

厚さ110μmの化成アルミニウム箔(3V化成品)を3.5mm幅に切断したものを13mmずつの長さに切り取り、この箔片の一方の短辺部を金属製ガイドに溶接により固定した。切口を化成するために、ガイドに固定していない先端から7mmの箇所にポリイミド樹脂溶液(宇部興産製)を0.8mm幅に線状に描き、約180℃で30分乾燥させた。ガイドに固定していないアルミニウム箔の先端から塗布されたポリイミド樹脂までの部分を、実施例1と同様に化成処理を行ない水洗、乾燥を行なった。次に陽極部と陰極部を分離するポリイミド樹脂を、アルミニウム箔の先端から5mmの部分を中心として0.8mm幅で片面に線状に塗布した。まだ生乾き状態にあるアルミニウム化成箔のポリイミド樹脂が塗布された面同士を圧着し30分静置した後、約180℃で30分乾燥させた。再び、重ね合わせた外側の両面にポリイミド樹脂を、アルミニウム箔の先端から5mmの部分を中心として0.8mm幅で片面に線状に描き、約180℃で30分乾燥させた。さらに、陰極の中央部を1mm×2mmの長方形の電極を使用して抵抗熔接した。ポリイミド樹脂の塗布以降は実施例1と同様に処理し図7に断面を示す構成のコンデンサ素子を製造した。

引き続き、陽極リード端子に2枚のアルミニウム化成箔の固体電解質のついていない部分を同時に熔接し導通接合すること以外は実施例1と同様にして合計10個のチップ型固体電解コンデンサを作製し、評価した。コンデンサ素子の平均厚さ(素子厚)、初期特性、コンデンサ素子の素子厚当たりの静電容量出現率を表1に示した。

表1のとおり、陽極体の陽極部および陰極部を接合することによりESRが最も低減した。

【0045】

比較例1:

厚さ110μmの化成アルミニウム箔(3V化成品)を3.5mm幅に切断したものを13mmずつの長さに切り取り、この箔片の一方の短辺部を金属製ガイドに溶接により固定した。切口を化成するために、ガイドに固定していない先端から7mmの箇所にポリイミド樹脂溶液(宇部興産製)を0.8mm幅に線状に描き、約180℃で30分乾燥させた。ガイドに固定していないアルミニウム箔の先端から塗布されたポリイミド樹脂までの部分を、化成処理を行ない水洗、乾燥を行なった。次に陽極部と陰極部を分離するポリイミド樹脂を、アルミニウム箔の先端から5mmの部分を中心として0.8mm幅に線状に塗布し、180℃で1時間乾燥させた。陰極部(3.5mm×4.6mm)への固体電解質の形成以降は、実施例1と同様に処理し、合計10個のチップ型コンデンサを製造し、評価した。コンデンサ素子の平均厚さ(素子厚)、初期特性、コンデンサ素子の素子厚当たりの静電容量出現率を表1に示した。

【0046】

【表1】

表1に記載の通り、本発明のコンデンサ素子(実施例1〜4)は、従来の素子(比較例1)に比べ、ESRをほとんど悪化させることなく、素子厚当たりの静電容量出現率を大きくすることができる。

【産業上の利用可能性】

【0047】

本発明は、単位体積当たりの容量出現率が高く経済的な固体電解コンデンサ素子及びその製造方法を提供したものである。本発明の固体電解コンデンサ素子によれば、同一容量でより低背、小面積の固体電解コンデンサを製造することができる。

【符号の説明】

【0048】

1 弁作用金属箔

1a 短い方の弁作用金属箔

1b 長い方の弁作用金属箔

2 誘電体皮膜

3 弁作用金属箔のエッチング層

4 接続部位

5 絶縁性樹脂

5a エッチング層内の絶縁性樹脂層

5b 弁作用金属箔の表面に形成された絶縁性樹脂層

6 固体電解質層

6a エッチング層内の固体電解質層

6b 弁作用金属箔の表面に形成された固体電解質層

7 カーボンペースト層

8 導電性ペースト層

【特許請求の範囲】

【請求項1】

細孔を有する弁作用金属からなる陽極体表面上に形成された誘電体層上に固体電解質層を設けた固体電解コンデンサ素子において、

前記陽極体が、複数の平板状の陽極体を直接重ね合わせて固体電解質により一体化され、重ね合って隣り合う陽極体同士がそれらの一部で接合されていることを特徴とする固体電解コンデンサ素子。

【請求項2】

接合が、熔接により行われている請求項1に記載の固体電解コンデンサ素子。

【請求項3】

固体電解質で覆われていない陽極部で接合されている請求項1または2に記載の固体電解コンデンサ素子。

【請求項4】

固体電解質で覆われている陰極部で接合されている請求項1または2に記載の固体電解コンデンサ素子。

【請求項5】

接合部の面積が、重ね合わせた陽極体の陰極部の面積の1〜30%である請求項4に記載の固体電解コンデンサ素子。

【請求項6】

隣接する陽極体が、それらの一部で絶縁性樹脂を介して相互に固定されている請求項1〜5のいずれかに記載の固体電解コンデンサ素子。

【請求項7】

陽極体の厚さが、50〜500μmである請求項1〜6のいずれかに記載の固体電解コンデンサ素子。

【請求項8】

弁作用金属が、アルミニウム、タンタル、ニオブ、チタン、ジルコニウム及びこれらの合金から選択される請求項1〜7のいずれかに記載の固体電解コンデンサ素子。

【請求項9】

固体電解質が導電性高分子である請求項1〜8のいずれかに記載の固体電解コンデンサ素子。

【請求項10】

細孔を有する弁作用金属からなる陽極体表面上に形成された誘電体層上に固体電解質層を設けた固体電解コンデンサ素子の製造方法において、

細孔を有する平板状の弁作用金属からなる陽極体を複数枚直接重ね合わせ、その一部を残して固体電解質により覆い一体化する工程、及び少なくとも隣り合う陽極体同士をそれらの一部で接合する工程を含むことを特徴とする固体電解コンデンサ素子の製造方法。

【請求項11】

接合を熔接により行う請求項10に記載の固体電解コンデンサ素子の製造方法。

【請求項12】

陽極体同士を接合する工程を行った後、固体電解質により覆い一体化する工程を行う請求項10または11に記載の固体電解コンデンサ素子の製造方法。

【請求項13】

陽極体の一部を残して固体電解質により覆い一体化する工程を行った後に、一部を残された陽極体部分で陽極体同士を接合する工程を行う請求項10または11に記載の固体電解コンデンサ素子の製造方法。

【請求項14】

さらに、隣接する陽極体同士の一部を、絶縁性樹脂を介して相互に固定する工程を含む請求項10〜13のいずれかに記載の固体電解コンデンサ素子の製造方法。

【請求項15】

固体電解質により覆い一体化する工程が、重合して導電性重合体となる原料溶液を直接重ね合わせた陽極体表面及び陽極体間に浸み込ませ、重合することにより行われる請求項10〜14のいずれかに記載の固体電解コンデンサ素子の製造方法。

【請求項16】

請求項1〜9のいずれかに記載の固体電解コンデンサ素子の陽極部及び陰極部が、それぞれ陽極リード端子及び陰極リード端子に接続され、さらに固体電解コンデンサ素子全体が絶縁性の樹脂で封止されている固体電解コンデンサ。

【請求項17】

複数の固体電解コンデンサ素子が積層されている請求項16に記載の固体電解コンデンサ。

【請求項18】

請求項1〜9のいずれかに記載の固体電解コンデンサ素子の陽極部に陽極リード端子を接続し、陰極部に陰極リード端子を接続し、さらに固体電解コンデンサ素子全体を絶縁性樹脂で封止することを特徴とする固体電解コンデンサの製造方法。

【請求項19】

請求項1〜9のいずれかに記載の固体電解コンデンサ素子を複数積層し、積層体の陽極部に陽極リード端子を接続し、陰極部に陰極リード端子を接続し、さらに固体電解コンデンサ素子全体を絶縁性樹脂で封止することを特徴とする積層型固体電解コンデンサの製造方法。

【請求項1】

細孔を有する弁作用金属からなる陽極体表面上に形成された誘電体層上に固体電解質層を設けた固体電解コンデンサ素子において、

前記陽極体が、複数の平板状の陽極体を直接重ね合わせて固体電解質により一体化され、重ね合って隣り合う陽極体同士がそれらの一部で接合されていることを特徴とする固体電解コンデンサ素子。

【請求項2】

接合が、熔接により行われている請求項1に記載の固体電解コンデンサ素子。

【請求項3】

固体電解質で覆われていない陽極部で接合されている請求項1または2に記載の固体電解コンデンサ素子。

【請求項4】

固体電解質で覆われている陰極部で接合されている請求項1または2に記載の固体電解コンデンサ素子。

【請求項5】

接合部の面積が、重ね合わせた陽極体の陰極部の面積の1〜30%である請求項4に記載の固体電解コンデンサ素子。

【請求項6】

隣接する陽極体が、それらの一部で絶縁性樹脂を介して相互に固定されている請求項1〜5のいずれかに記載の固体電解コンデンサ素子。

【請求項7】

陽極体の厚さが、50〜500μmである請求項1〜6のいずれかに記載の固体電解コンデンサ素子。

【請求項8】

弁作用金属が、アルミニウム、タンタル、ニオブ、チタン、ジルコニウム及びこれらの合金から選択される請求項1〜7のいずれかに記載の固体電解コンデンサ素子。

【請求項9】

固体電解質が導電性高分子である請求項1〜8のいずれかに記載の固体電解コンデンサ素子。

【請求項10】

細孔を有する弁作用金属からなる陽極体表面上に形成された誘電体層上に固体電解質層を設けた固体電解コンデンサ素子の製造方法において、

細孔を有する平板状の弁作用金属からなる陽極体を複数枚直接重ね合わせ、その一部を残して固体電解質により覆い一体化する工程、及び少なくとも隣り合う陽極体同士をそれらの一部で接合する工程を含むことを特徴とする固体電解コンデンサ素子の製造方法。

【請求項11】

接合を熔接により行う請求項10に記載の固体電解コンデンサ素子の製造方法。

【請求項12】

陽極体同士を接合する工程を行った後、固体電解質により覆い一体化する工程を行う請求項10または11に記載の固体電解コンデンサ素子の製造方法。

【請求項13】

陽極体の一部を残して固体電解質により覆い一体化する工程を行った後に、一部を残された陽極体部分で陽極体同士を接合する工程を行う請求項10または11に記載の固体電解コンデンサ素子の製造方法。

【請求項14】

さらに、隣接する陽極体同士の一部を、絶縁性樹脂を介して相互に固定する工程を含む請求項10〜13のいずれかに記載の固体電解コンデンサ素子の製造方法。

【請求項15】

固体電解質により覆い一体化する工程が、重合して導電性重合体となる原料溶液を直接重ね合わせた陽極体表面及び陽極体間に浸み込ませ、重合することにより行われる請求項10〜14のいずれかに記載の固体電解コンデンサ素子の製造方法。

【請求項16】

請求項1〜9のいずれかに記載の固体電解コンデンサ素子の陽極部及び陰極部が、それぞれ陽極リード端子及び陰極リード端子に接続され、さらに固体電解コンデンサ素子全体が絶縁性の樹脂で封止されている固体電解コンデンサ。

【請求項17】

複数の固体電解コンデンサ素子が積層されている請求項16に記載の固体電解コンデンサ。

【請求項18】

請求項1〜9のいずれかに記載の固体電解コンデンサ素子の陽極部に陽極リード端子を接続し、陰極部に陰極リード端子を接続し、さらに固体電解コンデンサ素子全体を絶縁性樹脂で封止することを特徴とする固体電解コンデンサの製造方法。

【請求項19】

請求項1〜9のいずれかに記載の固体電解コンデンサ素子を複数積層し、積層体の陽極部に陽極リード端子を接続し、陰極部に陰極リード端子を接続し、さらに固体電解コンデンサ素子全体を絶縁性樹脂で封止することを特徴とする積層型固体電解コンデンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−151353(P2011−151353A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−212976(P2010−212976)

【出願日】平成22年9月24日(2010.9.24)

【出願人】(000006231)株式会社村田製作所 (3,635)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年9月24日(2010.9.24)

【出願人】(000006231)株式会社村田製作所 (3,635)

[ Back to top ]