固体電解コンデンサ及び伝送線路素子

【課題】 低ESR、高信頼性の陰極層を持つ固体電解コンデンサ及び伝送線路素子を提供すること。

【解決手段】 アルミニウム固体電解コンデンサの陰極部の陽極酸化皮膜2上に固体電解質層4及びグラファイト層5を形成後、200〜300℃の温度範囲の熱処理でペースト中の有機成分が5wt%以下となる導電性ペーストに有機官能基と加水分解基を持つシラン化合物を0.1〜10wt%の割合で混合したペーストを塗布し、陰極部を形成する。

【解決手段】 アルミニウム固体電解コンデンサの陰極部の陽極酸化皮膜2上に固体電解質層4及びグラファイト層5を形成後、200〜300℃の温度範囲の熱処理でペースト中の有機成分が5wt%以下となる導電性ペーストに有機官能基と加水分解基を持つシラン化合物を0.1〜10wt%の割合で混合したペーストを塗布し、陰極部を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、平板状弁作用金属を用いた固体電解コンデンサ及び伝送線路素子に関わり、特に、低ESR(低い等価直列抵抗)、高信頼性のコンデンサ素子及び伝送線路素子に関するものである。

【背景技術】

【0002】

近年、デジタル機器は小型化・高性能化が進み、高周波駆動の電源が急増してきている。それに伴い、ノイズ対策や電源電圧の平滑化が必要とされ、電子回路における電解コンデンサや伝送線路素子の役割も重要になってきている。このような背景の中で電解コンデンサや伝送線路素子も、小型の形状で大容量・低ESRの特性の製品が強く要求されている。

【0003】

多孔質化した陽極酸化アルミニウムからなる陽極箔と陰極箔の間にセパレータを介在させて、巻回したコンデンサ素子を筒状の金属ケースに入れ、そこに駆動用電解液を注入し、密閉した従来のアルミ電解コンデンサは積層セラミックコンデンサと比較して高周波領域の特性が劣るため、前記の要求に十分に応えることができなかった。

【0004】

一方で導電性高分子を固体電解質に用いたアルミニウムやタンタルの固体電解コンデンサ及び伝送線路素子は、導電性高分子が従来の駆動用電解液や電解質(二酸化マンガン等)と比較して比抵抗値が1〜2桁程低くなることから、高周波領域で積層セラミックコンデンサに匹敵する低インピーダンスを得ることが可能となった。

【0005】

前記導電性高分子を固体電解質とするアルミニウム固体電解コンデンサの一例として、平板型素子構造について記載すると、多孔質化した平板状アルミニウム基体の表面に陽極酸化により誘電体皮膜を形成し、前記誘電体皮膜の所定位置にエポキシ樹脂等からなる絶縁体を形成して陽極部と陰極部を区分し、前記陰極部に導電性高分子により固体電解質層を形成し、前記固体電解質上にグラファイト層を形成し、さらに前記グラファイト層上に導電性ペーストからなる金属層を形成して陰極部とし、陽極部と陰極部をそれぞれ外部陽極端子と外部陰極端子に導電性接着剤で接続することによって外部端子の電気的な接続を行っている。

【0006】

前記陰極部の導電性ペーストとしては、これまでに銀粒子などの導電性フィラーを樹脂に分散させたポリマー分散型導電性ペースト、極小粒径の銀粒子を用いることで200℃〜300℃の熱処理で銀粒子が活性化し、樹脂を介さず銀粒子同士が融着し合いペースト中の有機成分が微量となるナノ銀粒子ペースト、極小銀粒子の代わりに極小酸化銀粒子を用いるナノ酸化銀粒子ペースト、及び、それらに有機銀化合物等を混合した低温焼成型導電性ペースト等が知られている(たとえば、特許文献1、特許文献2)。

【0007】

【特許文献1】特開2004−304071号公報

【特許文献2】特開2005−109247号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

前述したような固体電解コンデンサ及び伝送線路素子では、製品の小型化・低ESR化に伴い、その素子にも小型化・低ESR化が必要となる。低ESRの固体電解コンデンサ及び伝送線路素子を得るためには、コンデンサ素子及び伝送線路素子の固体電解質の抵抗、陰極部の抵抗、端子の抵抗を下げなければならない。本発明は固体電解コンデンサ素子及び伝送線路素子の陰極部の低抵抗化を実現する方法に関するものである。

【0009】

陰極部形成にポリマー分散型導電性ペーストを用いた場合、金属層は導電性フィラー同士の接触及びフィラー間のごくわずかな隙間のトンネル電流で電気的につながっており、銀粒子同士が融着する低温焼成型導電性ペーストに比べて比抵抗が2桁以上高いため、低ESRを実現することが難しい。また、導電性フィラーの粒径がグラファイト層に含まれる黒鉛やカーボンブラックの粒径に比べて著しく大きいと、グラファイト層とその上の金属層との界面で接触抵抗の影響が大きくなる。

【0010】

これらの問題に対処するために、ナノ銀粒子ペースト、ナノ酸化銀粒子ペースト、及びそれらに有機銀化合物等を混合した低温焼成型導電性ペーストを用いて金属層を形成する手段が用いられている。低ESRを実現するために、グラファイト層上に低温焼成型導電性ペーストを塗布し、150℃以下で有機溶媒を揮発して金属層を形成し、200〜300℃の温度範囲で熱処理を行うことによって、低温焼成型導電性ペースト中のナノ銀粒子の活性化、ナノ酸化銀粒子の銀粒子の還元、有機銀化合物の熱分解を誘起し、熱処理後の導電性ペースト中の有機成分が微量となる導電性ペーストを用いるのは有効である。

【0011】

しかし、前記金属層は成分中に接着力を有する樹脂をほとんど含まないため、下地層であるグラファイト層との接着力が弱く、半田実装時や電子回路動作時のアルミニウム基体や実装基板の反りに対して、接着力が弱いグラファイト層とその上の金属層との界面で剥離を生じてしまう可能性が高くなる。

【0012】

そこで、本発明の課題は、低ESR、高信頼性の陰極層を持つ固体電解コンデンサ及び伝送線路素子を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、上記、低ESRの固体電解コンデンサ素子及び伝送線路素子の陰極部の形成方法に対する要求に応えて、前記低温焼成型導電性ペーストに有機官能基と加水分解基を持つシラン化合物を0.1〜10重量%(wt%とも表記)の割合で混合したペーストを用いて金属層を形成し、低ESRの固体電解コンデンサを実現したものである。有機官能基と加水分解基を持つシラン化合物は有機樹脂の無機材料への接着性を向上させる効果があり、有機官能基がグラファイト層に含まれている樹脂等の有機成分と結合し、シラン化合物の加水分解基が金属層の銀粒子と結合することによって、グラファイト層と金属層の界面の接着力を増し、グラファイト層と金属層の界面の剥離を抑制する。接着力を有する樹脂を含む銀ペーストを金属層として用いる場合と比較して、低温焼成型導電性ペーストに有機官能基と加水分解基を持つシラン化合物を0.1〜10wt%の割合で混合したペーストを用いる場合は、グラファイト層と金属層の界面を化学的に結合させることができるため、グラファイト層と金属層中の導電性フィラーとの接触面積が大きく、有機樹脂と無機材料間での界面抵抗を大きく下げることができる。

【発明の効果】

【0014】

本発明によれば、有機官能基と加水分解基を持つシラン化合物と低温焼成型導電性ペーストの混合ペーストで金属層を形成することにより、グラファイト層と金属層の界面を化学的に結合させることで、固体電解コンデンサ及び伝送線路素子の低ESR化及び高信頼性化が実現できる。

【発明を実施するための最良の形態】

【0015】

次に、本発明の実施の形態について図面を参照しながら説明する。

【0016】

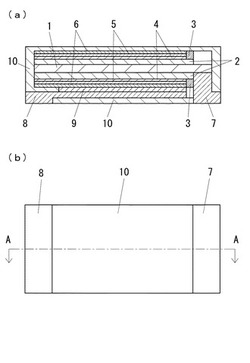

(実施の形態1)図1に、本発明の実施の形態1での固体電解コンデンサを示す。図1(a)はA−A線の断面図、図1(b)は底面図である。本実施の形態の固体電解コンデンサを作製するには、先ず、箔状のアルミニウム基体1をエッチングなどにより多孔質化し、その表面に陽極酸化皮膜2を形成する。所望の形状に切断した後、陽極リードフレーム7に接続される陽極側の一端部と陰極側を分離するために幅の狭い絶縁体層3を形成する。陰極部の陽極酸化皮膜2上には導電性高分子からなる固体電解質層4を形成し、その上に、グラファイト層5を形成する。

【0017】

続いて、グラファイト層5上に平均粒系が0.05μm以下の銀粒子、酸化銀粒子、有機銀化合物の少なくともいずれかを含み、200〜300℃の温度範囲で熱処理を行うことにより、熱処理後の導電性ペースト中の有機成分が5wt%以下となる低温焼成型導電性ペーストに、有機官能基と加水分解基を持つシラン化合物を0.1〜10wt%の割合で混合したペーストを塗布あるいは印刷し、200〜300℃で熱処理を行うことにより金属層6を形成し、陰極部とする。

【0018】

ここで用いる銀粒子の平均粒径は0.05μm以下である必要があり、銀粒子の平均粒径が0.05μmを越えると銀粒子の表面活性の効果が減少して銀の融点よりも大幅に低い200〜300℃での銀粒子間の融着が起こりにくくなる。また、ここで用いる低温焼成型導電性ペーストの熱処理後の有機成分の量は出来る限り少ないほうがよく、200〜300℃での熱処理後に0wt%となることが最も望ましい。特に、有機成分の量が5wt%を越えると銀粒子の塗膜密度が減少し、金属層の比抵抗が大きくなるため低ESRを得にくくなる。また、本発明の上記低温焼成型導電性ペーストに混合させるシラン化合物として、3−グリシドキシプロピルトリメトキシシラン、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、特殊アミノシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシランの少なくともいずれかを用いることが可能である。

【0019】

しかるのち、陽極部の陽極酸化皮膜2を除去し、アルミニウム基体1を露出させ、アルミニウム基体1と陽極リードフレーム7を溶接して外部陽極端子とし、陰極部の金属層6を陰極リードフレーム8と導電性接着剤9で接合して外部陰極端子とする。樹脂ケース10に沿って、外部陽極端子及び外部陰極端子を折り曲げることで固体電解コンデンサを完成する。そして、特性測定では、静電容量、ESR、漏れ電流を測定する。

【0020】

(実施の形態2)図2に、本発明の実施の形態2での伝送線路素子を示す。図2(a)はB−B線の断面図、図2(b)は底面図である。

【0021】

本実施の形態の伝送線路素子を作製する場合、先ず箔状のアルミニウム基体1をエッチングなどにより多孔質化し、その表面に陽極酸化皮膜2を形成する。所望の形状に切断した後、両端部の陽極側と中央部の陰極側を分離するために幅の狭い絶縁体層3を形成する。陰極側の陽極酸化皮膜2上には導電性高分子からなる固体電解質層4を形成し、その上にグラファイト層5を形成し、さらに金属層6を形成する。この金属層6の形成には、実施の形態1と同じ、平均粒系が0.05μm以下の銀粒子、酸化銀粒子、有機銀化合物の少なくともいずれかを含み、200〜300℃の温度範囲で熱処理を行うことにより、熱処理後の導電性ペースト中の有機成分が5wt%以下となる低温焼成型導電性ペーストに、有機官能基と加水分解基を持つシラン化合物を0.1〜10wt%の割合で混合したペーストを使用する。

【0022】

本実施の形態で用いる銀粒子の平均粒径は0.05μm以下である必要があること、また、本実施の形態で用いる低温焼成型導電性ペーストの熱処理後の有機成分の量は出来る限り少ないほうがよく、200〜300℃での熱処理後に5wt%以下となるのが望ましいこと、また、本実施の形態で、低温焼成型導電性ペーストに混合させるシラン化合物については、実施の形態1と共通である。

【0023】

しかるのち、陽極部の陽極酸化皮膜2を除去し、アルミニウム基体1を露出させ、アルミニウム基体1と陽極リードフレーム7を溶接し、陽極リードフレーム7と外部陽極端子11、及び陰極部と外部陰極端子12を導電性接着剤9で接合し、さらに外部陽極端子11と外部陰極端子12以外を樹脂ケース10にて外装し、本実施の形態の伝送線路素子を得る。そして、特性測定では、静電容量、ESR、漏れ電流を測定する。

【0024】

ところで、実施の形態1、2の箔状のアルミニウム基体に代えてタンタル、ニオブ、チタンなどの弁作用金属基体が使用でき、それらの表面積の拡大にはアルミニウム箔のようにエッチングにより行う場合と、タンタルなどのように粉末を加圧成型して高真空・高温度で焼結する場合がある。

【実施例】

【0025】

次に本発明の固体電解コンデンサの実施例を説明する。

【0026】

本発明の実施例1〜3でのアルミニウム固体電解コンデンサの構造は、すでに説明した図1と共通なので、本実施例では図1を参照する。アルミニウム固体電解コンデンサを作製する場合、先ず箔状のアルミニウム基体1を多孔質化し、さらにその表面に陽極酸化皮膜2を形成する。ここではアルミ電解コンデンサ用に市販されているもので、陽極酸化皮膜2を形成する上での公称化成電圧が3V、単位平方センチメートル当りの容量が220μF、厚みが70μmのアルミ箔を選択し、幅4mm、長さ5mmの形状に切り出し、陰極部が幅4mm、長さ4mmになる様に絶縁体層3を形成した。前記絶縁体層3の幅は0.25mm、厚さ20μmであり、エポキシ樹脂をスクリーン印刷することにより形成した。陰極部の陽極酸化皮膜2上にモノマーとして3、4−エチレンジオキシチオフェン、酸化剤としてペルオキソ二硫酸アンモニウム、ドーパントとしてパラトルエンスルホン酸を、それぞれ、6:1:2の組成比で反応させ、導電性高分子からなる固体電解質層4を形成し、その上に、スクリーン印刷することにより、グラファイト層5を厚さ10μmに形成した。

【0027】

続いて、グラファイト層5上に酸化銀ナノ粒子と有機銀化合物を2:1で混合した低温焼成型導電性ペースト(藤倉化成製:XA−9053)に3−グリシドキシプロピルトリメトキシシラン(信越化学工業製:KBM403)を0.1wt%、1wt%、10wt%の割合でそれぞれ混合したペーストをスクリーン印刷で厚さ20μmに形成し、150℃でペースト中の有機溶剤を揮発させ、さらに220℃で1分間以上熱処理を行うことにより金属層6を形成し、陰極部とした。本発明の上記低温焼成型導電性ペーストに混合させるシラン化合物として、本実施例では3−グリシドキシプロピルトリメトキシシランを用いたが、他にも、上記実施の形態に記載したビニルトリクロルシラン、ビニルトリメトキシシランなどを用いることができる。

【0028】

しかるのち、陽極部の陽極酸化皮膜2を除去し、アルミニウム基体1を露出させ、アルミニウム基体1と陽極リードフレーム7を溶接して外部陽極端子とし、陰極部の金属層6を陰極リードフレーム8と導電性接着剤9で接合して外部陰極端子とした。樹脂ケース10に沿って、外部陽極端子及び外部陰極端子を折り曲げることでアルミニウム固体電解コンデンサを作製した。また、作製数は、前述の通り金属層6を形成する際に導電性ペーストへの3−グリシドキシプロピルトリメトキシシランの混合量を変えたが、その各々に関して30pずつ作製した。

【0029】

続いて、作製したアルミニウム固体電解コンデンサの特性を測定したが、コンデンサ特性として静電容量、ESR、漏れ電流の3項目を測定した。各特性の測定条件であるが、静電容量及びESRは交流インピーダンスブリッジ法により測定し、静電容量は120Hz・1Vrms・DCバイアス0Vの条件で、ESRは100kHz・1Vrms・DCバイアス0Vの条件にて測定した。また、漏れ電流は定格電圧である2.5Vを印加し、1分後の値を測定した。それらの特性の平均値を表1に示す。

【0030】

【表1】

【0031】

表1から、導電性ペーストへの3−グリシドキシプロピルトリメトキシシランの混合量が0.1wt%〜10wt%の範囲の場合、得られる特性はほぼ同等な良好なものであることが判る。

【0032】

(比較例)実施例1〜3と同様にしてアルミニウム基体にグラファイト層まで形成し、実施例2の1wt%の3−グリシドキシプロピルトリメトキシシランを混合した低温焼成型導電性ペーストに対して、比較例1として3−グリシドキシプロピルトリメトキシシランを混合しない低温焼成型導電性ペースト、比較例2として0.05wt%の3−グリシドキシプロピルトリメトキシシランを混合した低温焼成型導電性ペースト、比較例3として15wt%の3−グリシドキシプロピルトリメトキシシランを混合した低温焼成型導電性ペースト、比較例4として200℃以上の硬化で有機物を8%含むポリマー型導電性ペーストをグラファイト層上に塗布し、実施例1〜3と同様の熱処理を行い、それぞれ金属層を形成し、前記金属層を陰極部としたアルミニウム固体電解コンデンサを用いて、コンデンサのESRと、−55℃〜125℃の温度サイクルを100サイクル繰り返した後のESRを表2に示す。ESRの測定条件は実施例1〜3にて述べた条件と同じとした。

【0033】

【表2】

【0034】

本発明実施例1〜3によって得られたアルミニウム固体電解コンデンサは、温度サイクル前のESRが3−グリシドキシプロピルトリメトキシシランを15wt%混合した比較例3やポリマー型導電性ペーストで金属層を形成した比較例4と比べて、ESRが明らかに低減していることが表1と表2から判る。また、温度サイクル後のESRは3−グリシドキシプロピルトリメトキシシランを混合しない比較例1や3−グリシドキシプロピルトリメトキシシランを0.05wt%だけ混合した比較例2が実施例2と比べてESRの増加が大きいことが表2から判る。

【0035】

一般に、3−グリシドキシプロピルトリメトキシシランの混合量が0.1wt%未満では下地層であるグラファイト層との接着力が弱く、半田実装時や電子回路動作時のアルミニウム基体や実装基板の反りに対して、接着力が弱いグラファイト層とその上の金属層との界面で剥離を生じてしまう可能性が高くなる。一方、3−グリシドキシプロピルトリメトキシシランの混合量が10.0wt%を越えると、金属層中の銀粒子の密度が減少し、金属層の比抵抗の増加に伴うESRの増加が顕著になる。

【0036】

次に伝送線路素子の実施例について説明する。

【0037】

本実施例の伝送線路素子の構造は、すでに説明した図2と共通なので、本実施例では図2を参照する。伝送線路素子を作製する場合、先ず箔状のアルミニウム基体1を多孔質化し、さらにその表面に陽極酸化皮膜2を形成する。ここではアルミ電解コンデンサ用に市販されているもので、陽極酸化皮膜2を形成する上での公称化成電圧が3V、単位平方センチメートル当りの容量が220μF、厚みが70μmのアルミ箔を選択し、幅4mm、長さ5mmの形状に切り出し、素子陰極部が幅4mm、長さ3mmになる様に絶縁体層3を形成した。前記絶縁体層3の幅は0.25mm、厚さ20μmであり、エポキシ樹脂をスクリーン印刷することにより形成した。その後、実施例1〜3と同様にして伝送線路素子用の固体電解質層4を形成し、さらに固体電解質層4上にグラファイト層5を形成し、さらにグラファイト層5上に金属層6を形成した.

【0038】

しかるのち、陽極部の陽極酸化皮膜2を除去し、アルミニウム基体1を露出させ、アルミニウム基体1と陽極リードフレーム7を溶接し、陽極リードフレーム7と外部陽極端子11及び陰極部と外部陰極端子12を導電性接着剤9で接合し、さらに外部陽極端子11と外部陰極端子12以外を樹脂ケース10にて外装した。また、作製数は、金属層6を形成する際に導電性ペーストへの3−グリシドキシプロピルトリメトキシシランの混合量を変えたが、その各々に関して30pずつ作製した。

【0039】

続いて作製した伝送線路素子の特性を測定したが、伝送線路素子をコンデンサとして評価した場合のコンデンサ特性として静電容量、ESR、漏れ電流の3項目を測定した。測定条件は実施例1〜3にて述べた条件と同じとした。それらの特性の平均値を表3に示す。

【0040】

【表3】

【0041】

表3から、導電性ペーストへの3−グリシドキシプロピルトリメトキシシランの混合量が0.1wt%〜10wt%の範囲の場合、得られる特性はほぼ同等な良好な値であることが判る。ところで、3−グリシドキシプロピルトリメトキシシランの混合量が0.1wt%未満では下地層であるグラファイト層との接着力が弱く、半田実装時や電子回路動作時のアルミニウム基体や実装基板の反りに対して、接着力が弱いグラファイト層とその上の金属層との界面で剥離を生じてしまう可能性が高くなること、他方、3−グリシドキシプロピルトリメトキシシランの混合量が10.0wt%を越えると、金属層中の銀粒子の密度が減少し、金属層の比抵抗の増加に伴うESRの増加が顕著になることは、すでに説明した固体電解コンデンサの場合と同様である。

【産業上の利用可能性】

【0042】

本発明は、平板状弁作用金属を用いた固体電解コンデンサ又は伝送線路素子のみならず、低温焼成型の導電性ペーストから形成する金属層によって内部素子と外部金属端子を接続する電子部品の一般に利用可能である。

【図面の簡単な説明】

【0043】

【図1】本発明の固体電解コンデンサを示し、図1(a)はその断面図、図1(b)はその底面図。

【図2】本発明の伝送線路素子を示し、図2(a)はその断面図、図2(b)はその底面図。

【符号の説明】

【0044】

1 アルミニウム基体

2 陽極酸化皮膜

3 絶縁体層

4 固体電解質層

5 グラファイト層

6 金属層

7 陽極リードフレーム

8 陰極リードフレーム

9 導電性接着剤

10 樹脂ケース

11 外部陽極端子

12 外部陰極端子

【技術分野】

【0001】

本発明は、平板状弁作用金属を用いた固体電解コンデンサ及び伝送線路素子に関わり、特に、低ESR(低い等価直列抵抗)、高信頼性のコンデンサ素子及び伝送線路素子に関するものである。

【背景技術】

【0002】

近年、デジタル機器は小型化・高性能化が進み、高周波駆動の電源が急増してきている。それに伴い、ノイズ対策や電源電圧の平滑化が必要とされ、電子回路における電解コンデンサや伝送線路素子の役割も重要になってきている。このような背景の中で電解コンデンサや伝送線路素子も、小型の形状で大容量・低ESRの特性の製品が強く要求されている。

【0003】

多孔質化した陽極酸化アルミニウムからなる陽極箔と陰極箔の間にセパレータを介在させて、巻回したコンデンサ素子を筒状の金属ケースに入れ、そこに駆動用電解液を注入し、密閉した従来のアルミ電解コンデンサは積層セラミックコンデンサと比較して高周波領域の特性が劣るため、前記の要求に十分に応えることができなかった。

【0004】

一方で導電性高分子を固体電解質に用いたアルミニウムやタンタルの固体電解コンデンサ及び伝送線路素子は、導電性高分子が従来の駆動用電解液や電解質(二酸化マンガン等)と比較して比抵抗値が1〜2桁程低くなることから、高周波領域で積層セラミックコンデンサに匹敵する低インピーダンスを得ることが可能となった。

【0005】

前記導電性高分子を固体電解質とするアルミニウム固体電解コンデンサの一例として、平板型素子構造について記載すると、多孔質化した平板状アルミニウム基体の表面に陽極酸化により誘電体皮膜を形成し、前記誘電体皮膜の所定位置にエポキシ樹脂等からなる絶縁体を形成して陽極部と陰極部を区分し、前記陰極部に導電性高分子により固体電解質層を形成し、前記固体電解質上にグラファイト層を形成し、さらに前記グラファイト層上に導電性ペーストからなる金属層を形成して陰極部とし、陽極部と陰極部をそれぞれ外部陽極端子と外部陰極端子に導電性接着剤で接続することによって外部端子の電気的な接続を行っている。

【0006】

前記陰極部の導電性ペーストとしては、これまでに銀粒子などの導電性フィラーを樹脂に分散させたポリマー分散型導電性ペースト、極小粒径の銀粒子を用いることで200℃〜300℃の熱処理で銀粒子が活性化し、樹脂を介さず銀粒子同士が融着し合いペースト中の有機成分が微量となるナノ銀粒子ペースト、極小銀粒子の代わりに極小酸化銀粒子を用いるナノ酸化銀粒子ペースト、及び、それらに有機銀化合物等を混合した低温焼成型導電性ペースト等が知られている(たとえば、特許文献1、特許文献2)。

【0007】

【特許文献1】特開2004−304071号公報

【特許文献2】特開2005−109247号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

前述したような固体電解コンデンサ及び伝送線路素子では、製品の小型化・低ESR化に伴い、その素子にも小型化・低ESR化が必要となる。低ESRの固体電解コンデンサ及び伝送線路素子を得るためには、コンデンサ素子及び伝送線路素子の固体電解質の抵抗、陰極部の抵抗、端子の抵抗を下げなければならない。本発明は固体電解コンデンサ素子及び伝送線路素子の陰極部の低抵抗化を実現する方法に関するものである。

【0009】

陰極部形成にポリマー分散型導電性ペーストを用いた場合、金属層は導電性フィラー同士の接触及びフィラー間のごくわずかな隙間のトンネル電流で電気的につながっており、銀粒子同士が融着する低温焼成型導電性ペーストに比べて比抵抗が2桁以上高いため、低ESRを実現することが難しい。また、導電性フィラーの粒径がグラファイト層に含まれる黒鉛やカーボンブラックの粒径に比べて著しく大きいと、グラファイト層とその上の金属層との界面で接触抵抗の影響が大きくなる。

【0010】

これらの問題に対処するために、ナノ銀粒子ペースト、ナノ酸化銀粒子ペースト、及びそれらに有機銀化合物等を混合した低温焼成型導電性ペーストを用いて金属層を形成する手段が用いられている。低ESRを実現するために、グラファイト層上に低温焼成型導電性ペーストを塗布し、150℃以下で有機溶媒を揮発して金属層を形成し、200〜300℃の温度範囲で熱処理を行うことによって、低温焼成型導電性ペースト中のナノ銀粒子の活性化、ナノ酸化銀粒子の銀粒子の還元、有機銀化合物の熱分解を誘起し、熱処理後の導電性ペースト中の有機成分が微量となる導電性ペーストを用いるのは有効である。

【0011】

しかし、前記金属層は成分中に接着力を有する樹脂をほとんど含まないため、下地層であるグラファイト層との接着力が弱く、半田実装時や電子回路動作時のアルミニウム基体や実装基板の反りに対して、接着力が弱いグラファイト層とその上の金属層との界面で剥離を生じてしまう可能性が高くなる。

【0012】

そこで、本発明の課題は、低ESR、高信頼性の陰極層を持つ固体電解コンデンサ及び伝送線路素子を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、上記、低ESRの固体電解コンデンサ素子及び伝送線路素子の陰極部の形成方法に対する要求に応えて、前記低温焼成型導電性ペーストに有機官能基と加水分解基を持つシラン化合物を0.1〜10重量%(wt%とも表記)の割合で混合したペーストを用いて金属層を形成し、低ESRの固体電解コンデンサを実現したものである。有機官能基と加水分解基を持つシラン化合物は有機樹脂の無機材料への接着性を向上させる効果があり、有機官能基がグラファイト層に含まれている樹脂等の有機成分と結合し、シラン化合物の加水分解基が金属層の銀粒子と結合することによって、グラファイト層と金属層の界面の接着力を増し、グラファイト層と金属層の界面の剥離を抑制する。接着力を有する樹脂を含む銀ペーストを金属層として用いる場合と比較して、低温焼成型導電性ペーストに有機官能基と加水分解基を持つシラン化合物を0.1〜10wt%の割合で混合したペーストを用いる場合は、グラファイト層と金属層の界面を化学的に結合させることができるため、グラファイト層と金属層中の導電性フィラーとの接触面積が大きく、有機樹脂と無機材料間での界面抵抗を大きく下げることができる。

【発明の効果】

【0014】

本発明によれば、有機官能基と加水分解基を持つシラン化合物と低温焼成型導電性ペーストの混合ペーストで金属層を形成することにより、グラファイト層と金属層の界面を化学的に結合させることで、固体電解コンデンサ及び伝送線路素子の低ESR化及び高信頼性化が実現できる。

【発明を実施するための最良の形態】

【0015】

次に、本発明の実施の形態について図面を参照しながら説明する。

【0016】

(実施の形態1)図1に、本発明の実施の形態1での固体電解コンデンサを示す。図1(a)はA−A線の断面図、図1(b)は底面図である。本実施の形態の固体電解コンデンサを作製するには、先ず、箔状のアルミニウム基体1をエッチングなどにより多孔質化し、その表面に陽極酸化皮膜2を形成する。所望の形状に切断した後、陽極リードフレーム7に接続される陽極側の一端部と陰極側を分離するために幅の狭い絶縁体層3を形成する。陰極部の陽極酸化皮膜2上には導電性高分子からなる固体電解質層4を形成し、その上に、グラファイト層5を形成する。

【0017】

続いて、グラファイト層5上に平均粒系が0.05μm以下の銀粒子、酸化銀粒子、有機銀化合物の少なくともいずれかを含み、200〜300℃の温度範囲で熱処理を行うことにより、熱処理後の導電性ペースト中の有機成分が5wt%以下となる低温焼成型導電性ペーストに、有機官能基と加水分解基を持つシラン化合物を0.1〜10wt%の割合で混合したペーストを塗布あるいは印刷し、200〜300℃で熱処理を行うことにより金属層6を形成し、陰極部とする。

【0018】

ここで用いる銀粒子の平均粒径は0.05μm以下である必要があり、銀粒子の平均粒径が0.05μmを越えると銀粒子の表面活性の効果が減少して銀の融点よりも大幅に低い200〜300℃での銀粒子間の融着が起こりにくくなる。また、ここで用いる低温焼成型導電性ペーストの熱処理後の有機成分の量は出来る限り少ないほうがよく、200〜300℃での熱処理後に0wt%となることが最も望ましい。特に、有機成分の量が5wt%を越えると銀粒子の塗膜密度が減少し、金属層の比抵抗が大きくなるため低ESRを得にくくなる。また、本発明の上記低温焼成型導電性ペーストに混合させるシラン化合物として、3−グリシドキシプロピルトリメトキシシラン、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、特殊アミノシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシランの少なくともいずれかを用いることが可能である。

【0019】

しかるのち、陽極部の陽極酸化皮膜2を除去し、アルミニウム基体1を露出させ、アルミニウム基体1と陽極リードフレーム7を溶接して外部陽極端子とし、陰極部の金属層6を陰極リードフレーム8と導電性接着剤9で接合して外部陰極端子とする。樹脂ケース10に沿って、外部陽極端子及び外部陰極端子を折り曲げることで固体電解コンデンサを完成する。そして、特性測定では、静電容量、ESR、漏れ電流を測定する。

【0020】

(実施の形態2)図2に、本発明の実施の形態2での伝送線路素子を示す。図2(a)はB−B線の断面図、図2(b)は底面図である。

【0021】

本実施の形態の伝送線路素子を作製する場合、先ず箔状のアルミニウム基体1をエッチングなどにより多孔質化し、その表面に陽極酸化皮膜2を形成する。所望の形状に切断した後、両端部の陽極側と中央部の陰極側を分離するために幅の狭い絶縁体層3を形成する。陰極側の陽極酸化皮膜2上には導電性高分子からなる固体電解質層4を形成し、その上にグラファイト層5を形成し、さらに金属層6を形成する。この金属層6の形成には、実施の形態1と同じ、平均粒系が0.05μm以下の銀粒子、酸化銀粒子、有機銀化合物の少なくともいずれかを含み、200〜300℃の温度範囲で熱処理を行うことにより、熱処理後の導電性ペースト中の有機成分が5wt%以下となる低温焼成型導電性ペーストに、有機官能基と加水分解基を持つシラン化合物を0.1〜10wt%の割合で混合したペーストを使用する。

【0022】

本実施の形態で用いる銀粒子の平均粒径は0.05μm以下である必要があること、また、本実施の形態で用いる低温焼成型導電性ペーストの熱処理後の有機成分の量は出来る限り少ないほうがよく、200〜300℃での熱処理後に5wt%以下となるのが望ましいこと、また、本実施の形態で、低温焼成型導電性ペーストに混合させるシラン化合物については、実施の形態1と共通である。

【0023】

しかるのち、陽極部の陽極酸化皮膜2を除去し、アルミニウム基体1を露出させ、アルミニウム基体1と陽極リードフレーム7を溶接し、陽極リードフレーム7と外部陽極端子11、及び陰極部と外部陰極端子12を導電性接着剤9で接合し、さらに外部陽極端子11と外部陰極端子12以外を樹脂ケース10にて外装し、本実施の形態の伝送線路素子を得る。そして、特性測定では、静電容量、ESR、漏れ電流を測定する。

【0024】

ところで、実施の形態1、2の箔状のアルミニウム基体に代えてタンタル、ニオブ、チタンなどの弁作用金属基体が使用でき、それらの表面積の拡大にはアルミニウム箔のようにエッチングにより行う場合と、タンタルなどのように粉末を加圧成型して高真空・高温度で焼結する場合がある。

【実施例】

【0025】

次に本発明の固体電解コンデンサの実施例を説明する。

【0026】

本発明の実施例1〜3でのアルミニウム固体電解コンデンサの構造は、すでに説明した図1と共通なので、本実施例では図1を参照する。アルミニウム固体電解コンデンサを作製する場合、先ず箔状のアルミニウム基体1を多孔質化し、さらにその表面に陽極酸化皮膜2を形成する。ここではアルミ電解コンデンサ用に市販されているもので、陽極酸化皮膜2を形成する上での公称化成電圧が3V、単位平方センチメートル当りの容量が220μF、厚みが70μmのアルミ箔を選択し、幅4mm、長さ5mmの形状に切り出し、陰極部が幅4mm、長さ4mmになる様に絶縁体層3を形成した。前記絶縁体層3の幅は0.25mm、厚さ20μmであり、エポキシ樹脂をスクリーン印刷することにより形成した。陰極部の陽極酸化皮膜2上にモノマーとして3、4−エチレンジオキシチオフェン、酸化剤としてペルオキソ二硫酸アンモニウム、ドーパントとしてパラトルエンスルホン酸を、それぞれ、6:1:2の組成比で反応させ、導電性高分子からなる固体電解質層4を形成し、その上に、スクリーン印刷することにより、グラファイト層5を厚さ10μmに形成した。

【0027】

続いて、グラファイト層5上に酸化銀ナノ粒子と有機銀化合物を2:1で混合した低温焼成型導電性ペースト(藤倉化成製:XA−9053)に3−グリシドキシプロピルトリメトキシシラン(信越化学工業製:KBM403)を0.1wt%、1wt%、10wt%の割合でそれぞれ混合したペーストをスクリーン印刷で厚さ20μmに形成し、150℃でペースト中の有機溶剤を揮発させ、さらに220℃で1分間以上熱処理を行うことにより金属層6を形成し、陰極部とした。本発明の上記低温焼成型導電性ペーストに混合させるシラン化合物として、本実施例では3−グリシドキシプロピルトリメトキシシランを用いたが、他にも、上記実施の形態に記載したビニルトリクロルシラン、ビニルトリメトキシシランなどを用いることができる。

【0028】

しかるのち、陽極部の陽極酸化皮膜2を除去し、アルミニウム基体1を露出させ、アルミニウム基体1と陽極リードフレーム7を溶接して外部陽極端子とし、陰極部の金属層6を陰極リードフレーム8と導電性接着剤9で接合して外部陰極端子とした。樹脂ケース10に沿って、外部陽極端子及び外部陰極端子を折り曲げることでアルミニウム固体電解コンデンサを作製した。また、作製数は、前述の通り金属層6を形成する際に導電性ペーストへの3−グリシドキシプロピルトリメトキシシランの混合量を変えたが、その各々に関して30pずつ作製した。

【0029】

続いて、作製したアルミニウム固体電解コンデンサの特性を測定したが、コンデンサ特性として静電容量、ESR、漏れ電流の3項目を測定した。各特性の測定条件であるが、静電容量及びESRは交流インピーダンスブリッジ法により測定し、静電容量は120Hz・1Vrms・DCバイアス0Vの条件で、ESRは100kHz・1Vrms・DCバイアス0Vの条件にて測定した。また、漏れ電流は定格電圧である2.5Vを印加し、1分後の値を測定した。それらの特性の平均値を表1に示す。

【0030】

【表1】

【0031】

表1から、導電性ペーストへの3−グリシドキシプロピルトリメトキシシランの混合量が0.1wt%〜10wt%の範囲の場合、得られる特性はほぼ同等な良好なものであることが判る。

【0032】

(比較例)実施例1〜3と同様にしてアルミニウム基体にグラファイト層まで形成し、実施例2の1wt%の3−グリシドキシプロピルトリメトキシシランを混合した低温焼成型導電性ペーストに対して、比較例1として3−グリシドキシプロピルトリメトキシシランを混合しない低温焼成型導電性ペースト、比較例2として0.05wt%の3−グリシドキシプロピルトリメトキシシランを混合した低温焼成型導電性ペースト、比較例3として15wt%の3−グリシドキシプロピルトリメトキシシランを混合した低温焼成型導電性ペースト、比較例4として200℃以上の硬化で有機物を8%含むポリマー型導電性ペーストをグラファイト層上に塗布し、実施例1〜3と同様の熱処理を行い、それぞれ金属層を形成し、前記金属層を陰極部としたアルミニウム固体電解コンデンサを用いて、コンデンサのESRと、−55℃〜125℃の温度サイクルを100サイクル繰り返した後のESRを表2に示す。ESRの測定条件は実施例1〜3にて述べた条件と同じとした。

【0033】

【表2】

【0034】

本発明実施例1〜3によって得られたアルミニウム固体電解コンデンサは、温度サイクル前のESRが3−グリシドキシプロピルトリメトキシシランを15wt%混合した比較例3やポリマー型導電性ペーストで金属層を形成した比較例4と比べて、ESRが明らかに低減していることが表1と表2から判る。また、温度サイクル後のESRは3−グリシドキシプロピルトリメトキシシランを混合しない比較例1や3−グリシドキシプロピルトリメトキシシランを0.05wt%だけ混合した比較例2が実施例2と比べてESRの増加が大きいことが表2から判る。

【0035】

一般に、3−グリシドキシプロピルトリメトキシシランの混合量が0.1wt%未満では下地層であるグラファイト層との接着力が弱く、半田実装時や電子回路動作時のアルミニウム基体や実装基板の反りに対して、接着力が弱いグラファイト層とその上の金属層との界面で剥離を生じてしまう可能性が高くなる。一方、3−グリシドキシプロピルトリメトキシシランの混合量が10.0wt%を越えると、金属層中の銀粒子の密度が減少し、金属層の比抵抗の増加に伴うESRの増加が顕著になる。

【0036】

次に伝送線路素子の実施例について説明する。

【0037】

本実施例の伝送線路素子の構造は、すでに説明した図2と共通なので、本実施例では図2を参照する。伝送線路素子を作製する場合、先ず箔状のアルミニウム基体1を多孔質化し、さらにその表面に陽極酸化皮膜2を形成する。ここではアルミ電解コンデンサ用に市販されているもので、陽極酸化皮膜2を形成する上での公称化成電圧が3V、単位平方センチメートル当りの容量が220μF、厚みが70μmのアルミ箔を選択し、幅4mm、長さ5mmの形状に切り出し、素子陰極部が幅4mm、長さ3mmになる様に絶縁体層3を形成した。前記絶縁体層3の幅は0.25mm、厚さ20μmであり、エポキシ樹脂をスクリーン印刷することにより形成した。その後、実施例1〜3と同様にして伝送線路素子用の固体電解質層4を形成し、さらに固体電解質層4上にグラファイト層5を形成し、さらにグラファイト層5上に金属層6を形成した.

【0038】

しかるのち、陽極部の陽極酸化皮膜2を除去し、アルミニウム基体1を露出させ、アルミニウム基体1と陽極リードフレーム7を溶接し、陽極リードフレーム7と外部陽極端子11及び陰極部と外部陰極端子12を導電性接着剤9で接合し、さらに外部陽極端子11と外部陰極端子12以外を樹脂ケース10にて外装した。また、作製数は、金属層6を形成する際に導電性ペーストへの3−グリシドキシプロピルトリメトキシシランの混合量を変えたが、その各々に関して30pずつ作製した。

【0039】

続いて作製した伝送線路素子の特性を測定したが、伝送線路素子をコンデンサとして評価した場合のコンデンサ特性として静電容量、ESR、漏れ電流の3項目を測定した。測定条件は実施例1〜3にて述べた条件と同じとした。それらの特性の平均値を表3に示す。

【0040】

【表3】

【0041】

表3から、導電性ペーストへの3−グリシドキシプロピルトリメトキシシランの混合量が0.1wt%〜10wt%の範囲の場合、得られる特性はほぼ同等な良好な値であることが判る。ところで、3−グリシドキシプロピルトリメトキシシランの混合量が0.1wt%未満では下地層であるグラファイト層との接着力が弱く、半田実装時や電子回路動作時のアルミニウム基体や実装基板の反りに対して、接着力が弱いグラファイト層とその上の金属層との界面で剥離を生じてしまう可能性が高くなること、他方、3−グリシドキシプロピルトリメトキシシランの混合量が10.0wt%を越えると、金属層中の銀粒子の密度が減少し、金属層の比抵抗の増加に伴うESRの増加が顕著になることは、すでに説明した固体電解コンデンサの場合と同様である。

【産業上の利用可能性】

【0042】

本発明は、平板状弁作用金属を用いた固体電解コンデンサ又は伝送線路素子のみならず、低温焼成型の導電性ペーストから形成する金属層によって内部素子と外部金属端子を接続する電子部品の一般に利用可能である。

【図面の簡単な説明】

【0043】

【図1】本発明の固体電解コンデンサを示し、図1(a)はその断面図、図1(b)はその底面図。

【図2】本発明の伝送線路素子を示し、図2(a)はその断面図、図2(b)はその底面図。

【符号の説明】

【0044】

1 アルミニウム基体

2 陽極酸化皮膜

3 絶縁体層

4 固体電解質層

5 グラファイト層

6 金属層

7 陽極リードフレーム

8 陰極リードフレーム

9 導電性接着剤

10 樹脂ケース

11 外部陽極端子

12 外部陰極端子

【特許請求の範囲】

【請求項1】

多孔質化した平板状弁作用金属の表面を陽極酸化により誘電体とし、前記誘電体上に導電性高分子等により固体電解質層を形成し、前記固体電解質層上にはグラファイト層を形成し、さらに前記グラファイト層上に導電性ペーストからなる金属層を形成し、前記金属層を陰極部に用いた固体電解コンデンサにおいて、前記金属層に平均粒系が0.05μm以下の銀粒子、酸化銀粒子、有機銀化合物の少なくともいずれかを含む導電性ペーストと、有機官能基及び加水分解基を持つシラン化合物との混合ペーストを用いることを特徴とする固体電解コンデンサ。

【請求項2】

前記導電性ペーストとして、200〜300℃の温度範囲の熱処理で有機成分が5重量%以下となる導電性ペーストを用いることを特徴とする、請求項1記載の固体電解コンデンサ。

【請求項3】

前記シラン化合物の含有量が混合ペースト中で0.1〜10重量%であることを特徴とする、請求項1又は2記載の固体電解コンデンサ。

【請求項4】

前記シラン化合物としては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、特殊アミノシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシランの群から選ばれる少なくとも1つを用いることを特徴とする、請求項1〜3のいずれか1項に記載の固体電解コンデンサ。

【請求項5】

多孔質化した平板状弁作用金属の表面を陽極酸化により誘電体とし、前記誘電体上に導電性高分子等により固体電解質層を形成し、前記固体電解質層上にはグラファイト層を形成し、さらに前記グラファイト層上に導電性ペーストからなる金属層を形成し、前記金属層を陰極部に用いた伝送線路素子において、前記金属層に平均粒系が0.05μm以下の銀粒子、酸化銀粒子、有機銀化合物の少なくともいずれかを含む導電性ペーストと、有機官能基及び加水分解基を持つシラン化合物との混合ペーストを用いることを特徴とする伝送線路素子。

【請求項6】

前記導電性ペーストとして、200〜300℃の温度範囲の熱処理で有機成分が5重量%以下となる導電性ペーストを用いることを特徴とする、請求項5記載の伝送線路素子。

【請求項7】

前記シラン化合物の含有量が混合ペースト中で0.1〜10重量%であることを特徴とする、請求項5又は6記載の伝送線路素子。

【請求項8】

前記シラン化合物としては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、特殊アミノシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシランの群から選ばれる少なくとも1つを用いることを特徴とする、請求項5〜7のいずれか1項に記載の伝送線路素子。

【請求項1】

多孔質化した平板状弁作用金属の表面を陽極酸化により誘電体とし、前記誘電体上に導電性高分子等により固体電解質層を形成し、前記固体電解質層上にはグラファイト層を形成し、さらに前記グラファイト層上に導電性ペーストからなる金属層を形成し、前記金属層を陰極部に用いた固体電解コンデンサにおいて、前記金属層に平均粒系が0.05μm以下の銀粒子、酸化銀粒子、有機銀化合物の少なくともいずれかを含む導電性ペーストと、有機官能基及び加水分解基を持つシラン化合物との混合ペーストを用いることを特徴とする固体電解コンデンサ。

【請求項2】

前記導電性ペーストとして、200〜300℃の温度範囲の熱処理で有機成分が5重量%以下となる導電性ペーストを用いることを特徴とする、請求項1記載の固体電解コンデンサ。

【請求項3】

前記シラン化合物の含有量が混合ペースト中で0.1〜10重量%であることを特徴とする、請求項1又は2記載の固体電解コンデンサ。

【請求項4】

前記シラン化合物としては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、特殊アミノシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシランの群から選ばれる少なくとも1つを用いることを特徴とする、請求項1〜3のいずれか1項に記載の固体電解コンデンサ。

【請求項5】

多孔質化した平板状弁作用金属の表面を陽極酸化により誘電体とし、前記誘電体上に導電性高分子等により固体電解質層を形成し、前記固体電解質層上にはグラファイト層を形成し、さらに前記グラファイト層上に導電性ペーストからなる金属層を形成し、前記金属層を陰極部に用いた伝送線路素子において、前記金属層に平均粒系が0.05μm以下の銀粒子、酸化銀粒子、有機銀化合物の少なくともいずれかを含む導電性ペーストと、有機官能基及び加水分解基を持つシラン化合物との混合ペーストを用いることを特徴とする伝送線路素子。

【請求項6】

前記導電性ペーストとして、200〜300℃の温度範囲の熱処理で有機成分が5重量%以下となる導電性ペーストを用いることを特徴とする、請求項5記載の伝送線路素子。

【請求項7】

前記シラン化合物の含有量が混合ペースト中で0.1〜10重量%であることを特徴とする、請求項5又は6記載の伝送線路素子。

【請求項8】

前記シラン化合物としては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3、4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1、3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、特殊アミノシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシランの群から選ばれる少なくとも1つを用いることを特徴とする、請求項5〜7のいずれか1項に記載の伝送線路素子。

【図1】

【図2】

【図2】

【公開番号】特開2008−91806(P2008−91806A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−273563(P2006−273563)

【出願日】平成18年10月5日(2006.10.5)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年10月5日(2006.10.5)

【出願人】(000134257)NECトーキン株式会社 (1,832)

[ Back to top ]