微細溝軸体の転造加工方法とその軸体

【課題】軸体の強化と量産化を図った高精度の微細溝を有する軸体の加工技術とその軸体の提供。

【解決手段】素材軸体4の加工面に、固体潤滑剤粒子である二硫化モリブデンを高圧高速で衝突させ微小ショットピーニング処理を施す。この微小ショットピーニング処理が施されて強化層を有する軸体4の加工面に、2つのダイス11,12を有する転造装置10により軸体4を挟み、回転させながら押圧して微細溝であるへリングボーン形状の転造加工を施す。

【解決手段】素材軸体4の加工面に、固体潤滑剤粒子である二硫化モリブデンを高圧高速で衝突させ微小ショットピーニング処理を施す。この微小ショットピーニング処理が施されて強化層を有する軸体4の加工面に、2つのダイス11,12を有する転造装置10により軸体4を挟み、回転させながら押圧して微細溝であるへリングボーン形状の転造加工を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸体の転造加工技術に関する。さらに詳しくは、微細溝を有する軸体の転造加工技術とその軸体に関する。

【背景技術】

【0002】

情報通信機器、IC機器分野における集積化、小型化のため、例えばデータ読み取り機器に使用されるスピンドルモータは、その軸受部に高精度の動圧流体軸受が採用されている。このスピンドルモータの軸受面にはへリングボーン等の微細溝が施されている。この動圧は回転体の外周部から回転体中心に向かって押圧する圧力である。

【0003】

動圧軸受とは、例えば、へリングボーン形状において、回転体の回転に伴い、動圧部のへリングボーン形状の回転動作でポンピングを行い潤滑流体(気体、液体)に動圧を発生させ、回転体を支承させるものである。軸受はスリーブ又は軸体が相手固定受部に対し相対回転して回転可能に支承する構成のものである。この軸受は、前述のように、例えば軸側の軸体の回転部分にポンピング動作を行わせるための溝が設けられている。特にラジアル軸受は微細なへリングボーン形状のものが多く採用されている。

【0004】

この溝は非常に小さく、且つ深さが3〜20μm程度の浅い溝であり、溝の数も多いことから量産加工されるものである。この量産加工のため、微細溝を有する軸受体を高精度、低コスト、高品質を維持しつつ塑性加工が施される。この塑性加工においては、特殊な加工形態となるので、その実現のため色々な試みがなされ、μmオーダーの突起を圧延ロールに転写するための加工例や、モータ軸の動圧軸受面の動圧発生溝の形成、マイクロねじ等の微小部品の成形に関する等種々の研究報告がなされている。

【0005】

例えば、記録ディスクの駆動装置等に適用し、動圧軸受部の中空円筒状部材の内周面にプレスにより成形加工されるへリングボーン形状の加工技術が知られている(例えば、特許文献1,2参照)。又、内金型に圧電素子の出入り動作を行うようにした金型構成で、動圧軸受を構成する樹脂体のスリーブ内径部に圧電素子の印加でへリングボーン形状の溝を成形する技術も知られている(例えば特許文献3参照)。

【0006】

一方、軸体の強度等の特性向上を図るための技術として、その外周面にショットピーニング処理を施す技術が知られている。このショットピーニング処理は、対象部品の外周面に二硫化モリブデンの粒子を高圧高速で衝突させて、相手表面に投錨効果、溶融などにより二硫化モリブデンの被膜を形成する処理をいう。このショットピーニング処理は、例えば、転がり軸受の製造に適用されているものでは、シールリップが摺接する内輪の外径面両端部に、二硫化モリブデンの微小ショットを噴射させる技術が知られていて(例えば、特許文献4参照)、シールリップの摺接に伴なう摩擦トルクを低減させている。

【0007】

又、組立式クランクシャフトに適用した例として、ピン孔に圧入される圧入部と、この圧入部に境界線を挟んで連続してピン孔から露出される非圧入部との境界線両側近傍の外周面に、ショットピーニング処理を施すとともに、二硫化モリブデン被膜層を形成する技術が知られている(例えば、特許文献5参照)。この処理を施すことにより、クランクピンの境界線両側近傍の外周面に圧縮残留応力を発生させて強度を向上させるものである。更に、ボールスプラインにも適用され硬化層を形成させることが知られている。

【0008】

【特許文献1】特開2004−19755号公報

【特許文献2】特開2001−74040号公報

【特許文献3】特開2004−52951号公報

【特許文献4】特開2006−29500号公報

【特許文献5】特開2003−314529号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

前述のように、へリングボーン形状の軸受は、微細形状であるが故に特に高精度を要求される。この軸受部の加工は、量産のため塑性加工がなされるが、特に転造加工の場合、この加工結果は転造条件に大きく左右される。へリングボーンの形状は、例えば、軸体の回転方向に対しV字形状を有し、例えば幅1.0mm乃至0.5mm、溝深さ例えば10μmを等ピッチで転写させるものである。当然のことながら、転造の金型、即ちダイス側もこれに対応する凸部形状を有している。

【0010】

転造に伴ない、強制的に押圧されることから、軸体には塑性変形、弾性変形が微妙に発生する。このため、その押し込み量や転造条件の設定は、実験的、経験的な裏づけの解析により決定される。しかし、このμmオーダーの伴なう微細溝を円柱体の外周面に精度よく転写することを目的とする転造加工例はない。一方二硫化モリブデンによるショットピーニング処理技術は前述のように従来から公知であり、例えば軸受表面層の強化に寄与することが知られている。

【0011】

しかしながら、微細溝を有する軸体に対して適用された例はない。微細溝を有する軸体は、特に動圧軸受の軸体は高精度を要する部品である。従って、もし転造によりへリングボーン形状を転写するのであれば、軸体そのものの表面の強化が図られつつ、転造によっても精度を保障するものでなければならない。更に、数が多いので量産化を可能とする軸体でなければならない。従来は、特に転造の場合は、転造に伴なう精度維持が困難で実現できなかった。

【0012】

本発明は、このような従来の問題点を解決するために創案されたもので、次の目的を達成する。本発明の目的は、軸体の強化と量産化が図られ、高精度の微細溝軸体の転造加工技術とその軸体を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、前記目的を達成するために次の手段をとる。

本発明1の微細溝軸体の転造加工方法は、素材軸体の加工面に固体潤滑剤粒子を高圧高速で衝突させ微小ショットピーニング処理を施す工程と、この微小ショットピーニング処理の施された前記加工面に転造装置により微細溝の転造加工を施す工程とからなっている。

【0014】

本発明2の微細溝軸体の転造加工方法は、本発明1において、

前記微細溝は、ヘリングボーン形状の溝であることを特徴とする。

【0015】

本発明3の微細溝軸体の転造加工方法は、本発明1において、

前記固体潤滑剤粒子は、二硫化モリブデンであることを特徴とする。

【0016】

本発明4の微細溝軸体の転造加工方法は、本発明1において、

前記転造装置は、前記素材軸体を前記微細溝に対応する凸部の形成された2つの転造金型で挟み、この2つの転造金型の相対移動動作で回転させながら押圧して転造し前記微細溝を形成する装置であることを特徴とする。

【0017】

本発明5の微細溝軸体は、素材軸体の加工面に二硫化モリブデンを高圧高速で衝突させて微小ショットピーニング処理を施し得られた強化層に、へリングボーン形状を有する2つの転造金型を相対移動で押し付け転造加工して得られた微細溝軸体である。

【発明の効果】

【0018】

前述したように、微細溝加工対象の素材軸体に二硫化モリブデンによるショットピーニング処理を施すことにより、軸体の表面の強化が図られた。このショットピーニング処理を施した後の強化層に、微細溝であるへリングボーン形状の転造加工を行うことで動圧軸受に使用可能な高精度の微細溝の軸体が得られた。この軸体に高精度の転造加工を施したことで、従来のスリーブ体にへリングボーン形状を成形させる技術に比べ軸体への成形の方が量産効果が大きく、低コストの動圧軸受の製造を可能とした。

【発明を実施するための最良の形態】

【0019】

本発明の実施の形態を図面に基づいて詳細に説明する。図1は本発明を適用したHDD用の駆動モータ1の軸受部の断面を示している。但し、図1の動圧軸受部のヘリングボーン形状は、斜線で簡略的に表示している。図において、本発明に関わる動圧流体軸受2において、へリングボーン形状を有する軸受部は、軸体4である。動圧流体軸受2の軸体4はヘリングボーン形状3構成のものである。前述のようにこのヘリングボーン形状3は軸体4に設けられている。この軸体4はスリーブ体の内径部に装入されているが、一方が回転体であれば、他方は固定部となる。双方が相対的に回転し動圧流体軸受部2を構成する。

【0020】

通常このヘリングボーン形状3の溝は、複数個形成され群を構成し回転軸線方向に沿って離間し2箇所に設けられる。しかし小型モータ等に適用する場合は、1箇所に設けられることもある。この動圧流体軸受2を適用した駆動モータ1は、固定部と回転部から構成され、図1の構成は回転部が軸体4と固定されている。従って、この回転する軸体4にへリングボーン形状3の溝が形成されている。この軸体4にはロータマグネット5(リング状磁石)が備え付けられていて、ディスクが取り付けられて回転する。軸側が回転する本実施の形態において、固定部には軸体4に固定されたフランジの延長上にあるロータマグネット5に対向してステータコアとこのステータコアに巻回されたコイルのいわゆるステータ6が設けられている。

【0021】

コイル6aには図示しない制御回路から駆動電流が流されると、ステータコアとロータマグネット5との間に磁力が発生し回転駆動力が生じる。この回転により、軸体4に設けられた動圧溝部のへリングボーン形状3の動圧溝とこれに対面する平滑面の相対的回転動作で溝に保持された潤滑流体に動圧が発生する。潤滑流体は、気体であり、あるいは油等の液体が対象である。

【0022】

どちらを選択するかは動圧軸受の構成によって決定される。本実施の形態においては軸体4に本発明になるへリングボーン形状が形成されている。この動圧は軸体4を回転中心方向に押圧する力となる。全周から動圧が軸体4に加えられ、軸体4は固定側のスリーブに対し安定的に回転支承される。

【0023】

次にこの軸体4とスリーブとの関係をラジアル動圧軸受としてその詳細を説明する。図2、図3は、従来から一般的に採用されているへリングボーン形状7の動圧発生用溝である。一般にこのへリングボーン形状7は、V字状又はハ字状に対称的な溝群として構成される。図2は1ヶ所に設けた例であり軸体8の長さが短い場合に有効である。軸体8が長い場合は図3に示すように軸体8の両側2ヶ所に設けられる。

【0024】

図に示す一般的なへリングボーン形状7はV字状で模式的に展開図として示している。この溝は、展開した図で示しているが、回転軸線方向と回転円周面方向に跨って直線的に傾斜して設けられている。

【0025】

このへリングボーン形状3(7)を有する軸体4(8)は、転造によって加工されるが、この転造の前に次の処理を施す。即ち、この軸体4(8)の表面に二硫化モリブデン(MOS2)の微粒子を高圧高速で衝突させ、この軸体4(8)に二硫化モリブデンの被膜を形成させる。この処理は、ショットピーニングによる薄膜形成処理である。このショットピーニング処理自体は公知の技術である。しかし、動圧軸受部にこの処理を施すことは従来行なわれていない。

【0026】

ショットピーニングとは、各種粉末(本実施の形態例においては二硫化モリブデン)を相手材に対して高圧高速で噴射し、コーティングする処理をいい、強化層である固体潤滑被膜9(図4参照)を得るための処理である。二硫化モリブデンは、灰黒色の粉末で、一般に摩擦係数が低く(例えば0.03μ)耐荷重性に強く(例えば耐圧性2900MPa)、耐熱性の高い(例えば−180℃〜450℃)特性をもった固体潤滑剤である。

【0027】

この特性をもつ二硫化モリブデンを例えば粒径が1〜10μmの粉末として、軸体の表面に例えば100m/sの速度で衝突させ、軸体の表面の凹凸に付着させるのである。この処理により、軸体表面の内部まで疲労強度が向上し、凹凸面に流体が入ると潤滑性能が向上する。この二硫化モリブデンによるショットピーニングの施された動圧軸受は次の特徴を有する。

【0028】

先ず製造上の特徴として、(1)工程が単純で安価に均一な被膜を形成する。(2)常温で作業するので母材の変形が少ない。(3)コーティングによる軸径の変化が少ない。(4)種々の材質、形状、大型/小型部品にコーティングが可能である。(5)溶剤その他の有害な薬品を使用しないので、廃液などの問題がない。

【0029】

又、特性上の特徴として、(1)低速(起動/停止時)では境界潤滑、中速では混合潤滑、高速では流体潤滑となる。(2)低速における摩擦係数は約0.1で起動電流が少なく、起動時間を短縮できる。(3)起動/停止による磨耗が少なく寿命が長い(10万回以上)。(4)軸と軸受の膨張係数を同じにすれば、温度によるスキマの変化も少なく、剛性変化が小さい。(5)二硫化モリブデンの皮膜形成の過程でMicro―Dimpleが形成される。これは直径あるいは平面距離が数ミクロン乃至数十ミクロンで、深さが数ミクロン乃至数十ミクロンの凹部である。これによって潤滑剤溜まり、接触面積の低減、さらには動圧効果などによって摩擦を低減する作用が得られる。(6)潤滑皮膜材料として二硫化モリブデンの他にコバルト、DLC、タングステンなども同様の効果が得られる。(7)転造加工では素材及び金型に大きな荷重が作用するので、加工部位に面荒れや金型の磨耗などの悪影響が働く。しかし、素材に潤滑皮膜を形成することによって剥離せいが良くなり、面荒れの防止、金型寿命の延伸などの効果が得られる。

【0030】

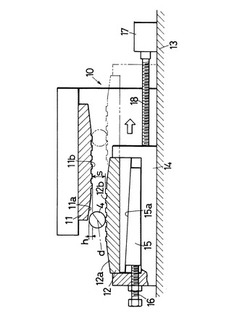

このような二硫化モリブデンによるショットピーニングを施した軸体4に、次に示す転造によりへリングボーン形状3の微細溝を転写する。次にその転造方法について説明する。図5は、本発明に関わる転造技術を適用した転造装置10の一例を示したものである。図は簡略的に示した断面図である。転造装置10は2つの転造金型、即ち、上ダイス11と下ダイス12で構成され、軸体4はこの2つの上ダイス11および下ダイス12に挟まれる構成である。

【0031】

2つのダイスはどちらも転造装置10のベース13に設けられているが、上ダイス11は固定状態にあり、下ダイス12は上ダイス11に対し相対的に水平方向に移動可能である。又、垂直方向に位置調整の移動が可能である。下ダイス12は支持体14に設けられていて、上下方向に楔体15により移動可能である。この楔体15は支持体14に設けられた調整ねじ16によりテーパ面15aの相対位置ずれで、下ダイス12が上下方向に移動するようになっている。

【0032】

支持体14は図示していないがベース13に設けられた案内部に規制され、ベース13に設けられたサーボモータ17によりボールスクリュウ18を介して、上ダイス11と平行に水平方向に規制されて移動する。上ダイス11の転造面は水平状態になっていて、へリングボーン形状3の微細な凸部11bが形成されている。同様にこの上ダイス11に対向して下ダイス12の転造面も上ダイス11の転造面と平行に水平状態になっていて、へリングボーン形状3の微細な凸部12bが形成されている。

【0033】

又、この2つのダイスの端部は軸体4装入を容易にするため外側に広がるテーパ部11a,12aをなしている。転造対象の軸体4はこの2つのダイスに挟まれ回転しながら押圧し転造される。この転造はいわゆる平ダイス転造方式である。即ち、上下の平面金型である2つのダイスの間に軸体4を挿入し、金型平面上に彫り込まれた微細な凸部11b,12bで、へリングボーン形状3の溝を軸体4に転写するのである。転造の方法について詳述すると、軸体4の挿入前に先ず調整ねじ16により楔体15を介して下ダイス12を上方へ押し上げ移動させる。この移動量は上ダイス11との間隔と軸体4の外径との関係で設定される。下ダイス12の押し込み量をhとすると、その量は次式のようになる。

【0034】

h=d(軸体の直径)−s(上下ダイスの凸部間隔)

押し込み量hを設定した後、軸体を図に示すようにダイスのテーパ部11a,12aに突き当て挿入する。続いて、サーボモータ17の駆動によりボールスクリュウ18を回転させ、このボールスクリュウ18と噛み合っている支持体14を矢印に示す水平方向に移動させる。この移動に伴ない下ダイス12は支持体14と一体的に移動するので、軸体14は回転しながら2つのダイスに挟まれ押圧される。この転造は1ストロークで行う。又、例えば、両ダイスの相対移動速度は1300mm/sで加工できる。以上のようにして軸体4へのへリングボーン形状3の溝は容易に、短時間に、高精度に転写できる。

【0035】

以上説明した転造は、2つのダイスで行う方式であるが、一方を平坦にして、へリングボーン形状の片側ダイスのみで行うことも可能である。しかし、片側ダイスのみで行う場合に比し、2つのダイスで行う場合は、転写される溝深さが均一になり、溝の底部の角部がゆるやかな曲率を有するR形状をなす。これは安定的な溝形状が得られることと、角部の亀裂のおそれを防止する効果があり、又、いわゆるまくれ込み現象を抑制するのに効果がある。金型の溝底部の両角部分に曲率を設けることにより転写される丘部の角に生ずる隆起を少なく抑えることができる。これらは実験的な裏付けにより確認されている。従って、本実施の形態例のように2つのダイスで転造を行う方が好ましい。

【0036】

(応用例)

本実施例においては、微細溝を有する軸体を磁気ディスクの軸体に適用して説明したが、次に示す分野にも適用が可能である。

【0037】

1、 自動車用モーター:自動車は、―40℃〜+100℃位の温度環境で使用される。最近は電子制御による燃料噴射が採用されていて、ノイズがあるとエンジンの誤動作のおそれがある。従って、ワイパー、ウィンドウ開閉、ミラー等のモーターはブラシレス化が進み、軸受も温度の影響を受けないものが要求されている。従来の焼結メタルの使用であると、シャフトと軸受の隙間の変化が大きく、又油の粘度の変化も大きいの低温では大きい電流を必要とする。このことは制御回路のコストアップの原因となる。これに対し、二硫化モリブデンによるショットピーニング処理がなされた微細溝の転造軸受は油を使用せず、制御回路の容量を小さくすることができる。さらに正逆両回転の使用にも採用できる。

【0038】

2、 OA機器:シャフトと軸受の隙間を適切に設計することにより、十分な動圧を得ることが可能であることから、従来のボールベアリング、FDB、メタルに比し電流低減、磨耗寿命改善、コスト低減等の効果が期待できる。

【0039】

3、 特殊用途:潤滑油やグリースを使用しないので、真空中や超低温/高温その他の特殊環境下でも使用が可能である。

【実施例】

【0040】

図6に示すものは、種々の荷重により試験した結果のデータ図で、軸体におけるストライベック曲線の特性を示したものである。ストライベックとは、一定の流体の温度における荷重、速度の関数として計算し直した曲線をいい、摩擦係数を粘度、速度、荷重との関係から、3つの潤滑状態域に区分して表示している。即ち、流体潤滑領域は、軸体と相手表面同士が連続した潤滑膜で隔てられている状態で、潤滑厚さは表面粗さに比し大きく、摩擦抵抗は流体の内部摩擦による。混合潤滑領域は、荷重が一部流体膜により、一部は表面接触により支えられている領域で、摩擦抵抗は、一部潤滑膜のせん断に、一部表面粗さの作用による。境界潤滑領域は、荷重が増し、速度が低下し、温度上昇により流体膜が薄くなる領域で、摩擦係数は急激に増大する。

【0041】

図のデータはこの3つの領域において、その状態を確認したものである。荷重は20gから300gで行ったが、その結果は全て図に示す分布内の領域(A部)含まれている。結果的に、境界潤滑領域であっても摩擦係数μは0.1を維持していることを確認した。

【0042】

図7は、ショットピーニング処理後に転造加工を施した軸体の真円度の測定結果を示したものである。この結果によると、山(B部)の表面粗さが滑らかになっていることを確認した。この結果は荷重を変えても同じ傾向であった。

【0043】

以上、本発明の実施の形態について説明したが、本発明は、この実施の形態に限定されることはない。

【図面の簡単な説明】

【0044】

【図1】図1は、軸体を有する駆動モータの断面図である。

【図2】図2は、単体構成のへリングボーン形状を示す軸受部の部分説明図である。

【図3】図3は、複数構成のへリングボーン形状を示す軸受部の部分説明図である。

【図4】図4は、ショットピーニング後に転造された軸体の部分断面図で、強化層の形成を示す。

【図5】図5は、軸体の転造装置の断面図である。

【図6】図6ストライベック曲線による摩擦係数の状態を示すデータ図である。

【図7】図7は、転造加工を施した軸体の真円度の測定結果を示すデータ図である。

【符号の説明】

【0045】

1…駆動モータ

2…動圧流体軸受部

3…へリングボーン形状

4…軸体

9…強化層

10…転造装置

11…上ダイス

12…下ダイス

【技術分野】

【0001】

本発明は、軸体の転造加工技術に関する。さらに詳しくは、微細溝を有する軸体の転造加工技術とその軸体に関する。

【背景技術】

【0002】

情報通信機器、IC機器分野における集積化、小型化のため、例えばデータ読み取り機器に使用されるスピンドルモータは、その軸受部に高精度の動圧流体軸受が採用されている。このスピンドルモータの軸受面にはへリングボーン等の微細溝が施されている。この動圧は回転体の外周部から回転体中心に向かって押圧する圧力である。

【0003】

動圧軸受とは、例えば、へリングボーン形状において、回転体の回転に伴い、動圧部のへリングボーン形状の回転動作でポンピングを行い潤滑流体(気体、液体)に動圧を発生させ、回転体を支承させるものである。軸受はスリーブ又は軸体が相手固定受部に対し相対回転して回転可能に支承する構成のものである。この軸受は、前述のように、例えば軸側の軸体の回転部分にポンピング動作を行わせるための溝が設けられている。特にラジアル軸受は微細なへリングボーン形状のものが多く採用されている。

【0004】

この溝は非常に小さく、且つ深さが3〜20μm程度の浅い溝であり、溝の数も多いことから量産加工されるものである。この量産加工のため、微細溝を有する軸受体を高精度、低コスト、高品質を維持しつつ塑性加工が施される。この塑性加工においては、特殊な加工形態となるので、その実現のため色々な試みがなされ、μmオーダーの突起を圧延ロールに転写するための加工例や、モータ軸の動圧軸受面の動圧発生溝の形成、マイクロねじ等の微小部品の成形に関する等種々の研究報告がなされている。

【0005】

例えば、記録ディスクの駆動装置等に適用し、動圧軸受部の中空円筒状部材の内周面にプレスにより成形加工されるへリングボーン形状の加工技術が知られている(例えば、特許文献1,2参照)。又、内金型に圧電素子の出入り動作を行うようにした金型構成で、動圧軸受を構成する樹脂体のスリーブ内径部に圧電素子の印加でへリングボーン形状の溝を成形する技術も知られている(例えば特許文献3参照)。

【0006】

一方、軸体の強度等の特性向上を図るための技術として、その外周面にショットピーニング処理を施す技術が知られている。このショットピーニング処理は、対象部品の外周面に二硫化モリブデンの粒子を高圧高速で衝突させて、相手表面に投錨効果、溶融などにより二硫化モリブデンの被膜を形成する処理をいう。このショットピーニング処理は、例えば、転がり軸受の製造に適用されているものでは、シールリップが摺接する内輪の外径面両端部に、二硫化モリブデンの微小ショットを噴射させる技術が知られていて(例えば、特許文献4参照)、シールリップの摺接に伴なう摩擦トルクを低減させている。

【0007】

又、組立式クランクシャフトに適用した例として、ピン孔に圧入される圧入部と、この圧入部に境界線を挟んで連続してピン孔から露出される非圧入部との境界線両側近傍の外周面に、ショットピーニング処理を施すとともに、二硫化モリブデン被膜層を形成する技術が知られている(例えば、特許文献5参照)。この処理を施すことにより、クランクピンの境界線両側近傍の外周面に圧縮残留応力を発生させて強度を向上させるものである。更に、ボールスプラインにも適用され硬化層を形成させることが知られている。

【0008】

【特許文献1】特開2004−19755号公報

【特許文献2】特開2001−74040号公報

【特許文献3】特開2004−52951号公報

【特許文献4】特開2006−29500号公報

【特許文献5】特開2003−314529号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

前述のように、へリングボーン形状の軸受は、微細形状であるが故に特に高精度を要求される。この軸受部の加工は、量産のため塑性加工がなされるが、特に転造加工の場合、この加工結果は転造条件に大きく左右される。へリングボーンの形状は、例えば、軸体の回転方向に対しV字形状を有し、例えば幅1.0mm乃至0.5mm、溝深さ例えば10μmを等ピッチで転写させるものである。当然のことながら、転造の金型、即ちダイス側もこれに対応する凸部形状を有している。

【0010】

転造に伴ない、強制的に押圧されることから、軸体には塑性変形、弾性変形が微妙に発生する。このため、その押し込み量や転造条件の設定は、実験的、経験的な裏づけの解析により決定される。しかし、このμmオーダーの伴なう微細溝を円柱体の外周面に精度よく転写することを目的とする転造加工例はない。一方二硫化モリブデンによるショットピーニング処理技術は前述のように従来から公知であり、例えば軸受表面層の強化に寄与することが知られている。

【0011】

しかしながら、微細溝を有する軸体に対して適用された例はない。微細溝を有する軸体は、特に動圧軸受の軸体は高精度を要する部品である。従って、もし転造によりへリングボーン形状を転写するのであれば、軸体そのものの表面の強化が図られつつ、転造によっても精度を保障するものでなければならない。更に、数が多いので量産化を可能とする軸体でなければならない。従来は、特に転造の場合は、転造に伴なう精度維持が困難で実現できなかった。

【0012】

本発明は、このような従来の問題点を解決するために創案されたもので、次の目的を達成する。本発明の目的は、軸体の強化と量産化が図られ、高精度の微細溝軸体の転造加工技術とその軸体を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、前記目的を達成するために次の手段をとる。

本発明1の微細溝軸体の転造加工方法は、素材軸体の加工面に固体潤滑剤粒子を高圧高速で衝突させ微小ショットピーニング処理を施す工程と、この微小ショットピーニング処理の施された前記加工面に転造装置により微細溝の転造加工を施す工程とからなっている。

【0014】

本発明2の微細溝軸体の転造加工方法は、本発明1において、

前記微細溝は、ヘリングボーン形状の溝であることを特徴とする。

【0015】

本発明3の微細溝軸体の転造加工方法は、本発明1において、

前記固体潤滑剤粒子は、二硫化モリブデンであることを特徴とする。

【0016】

本発明4の微細溝軸体の転造加工方法は、本発明1において、

前記転造装置は、前記素材軸体を前記微細溝に対応する凸部の形成された2つの転造金型で挟み、この2つの転造金型の相対移動動作で回転させながら押圧して転造し前記微細溝を形成する装置であることを特徴とする。

【0017】

本発明5の微細溝軸体は、素材軸体の加工面に二硫化モリブデンを高圧高速で衝突させて微小ショットピーニング処理を施し得られた強化層に、へリングボーン形状を有する2つの転造金型を相対移動で押し付け転造加工して得られた微細溝軸体である。

【発明の効果】

【0018】

前述したように、微細溝加工対象の素材軸体に二硫化モリブデンによるショットピーニング処理を施すことにより、軸体の表面の強化が図られた。このショットピーニング処理を施した後の強化層に、微細溝であるへリングボーン形状の転造加工を行うことで動圧軸受に使用可能な高精度の微細溝の軸体が得られた。この軸体に高精度の転造加工を施したことで、従来のスリーブ体にへリングボーン形状を成形させる技術に比べ軸体への成形の方が量産効果が大きく、低コストの動圧軸受の製造を可能とした。

【発明を実施するための最良の形態】

【0019】

本発明の実施の形態を図面に基づいて詳細に説明する。図1は本発明を適用したHDD用の駆動モータ1の軸受部の断面を示している。但し、図1の動圧軸受部のヘリングボーン形状は、斜線で簡略的に表示している。図において、本発明に関わる動圧流体軸受2において、へリングボーン形状を有する軸受部は、軸体4である。動圧流体軸受2の軸体4はヘリングボーン形状3構成のものである。前述のようにこのヘリングボーン形状3は軸体4に設けられている。この軸体4はスリーブ体の内径部に装入されているが、一方が回転体であれば、他方は固定部となる。双方が相対的に回転し動圧流体軸受部2を構成する。

【0020】

通常このヘリングボーン形状3の溝は、複数個形成され群を構成し回転軸線方向に沿って離間し2箇所に設けられる。しかし小型モータ等に適用する場合は、1箇所に設けられることもある。この動圧流体軸受2を適用した駆動モータ1は、固定部と回転部から構成され、図1の構成は回転部が軸体4と固定されている。従って、この回転する軸体4にへリングボーン形状3の溝が形成されている。この軸体4にはロータマグネット5(リング状磁石)が備え付けられていて、ディスクが取り付けられて回転する。軸側が回転する本実施の形態において、固定部には軸体4に固定されたフランジの延長上にあるロータマグネット5に対向してステータコアとこのステータコアに巻回されたコイルのいわゆるステータ6が設けられている。

【0021】

コイル6aには図示しない制御回路から駆動電流が流されると、ステータコアとロータマグネット5との間に磁力が発生し回転駆動力が生じる。この回転により、軸体4に設けられた動圧溝部のへリングボーン形状3の動圧溝とこれに対面する平滑面の相対的回転動作で溝に保持された潤滑流体に動圧が発生する。潤滑流体は、気体であり、あるいは油等の液体が対象である。

【0022】

どちらを選択するかは動圧軸受の構成によって決定される。本実施の形態においては軸体4に本発明になるへリングボーン形状が形成されている。この動圧は軸体4を回転中心方向に押圧する力となる。全周から動圧が軸体4に加えられ、軸体4は固定側のスリーブに対し安定的に回転支承される。

【0023】

次にこの軸体4とスリーブとの関係をラジアル動圧軸受としてその詳細を説明する。図2、図3は、従来から一般的に採用されているへリングボーン形状7の動圧発生用溝である。一般にこのへリングボーン形状7は、V字状又はハ字状に対称的な溝群として構成される。図2は1ヶ所に設けた例であり軸体8の長さが短い場合に有効である。軸体8が長い場合は図3に示すように軸体8の両側2ヶ所に設けられる。

【0024】

図に示す一般的なへリングボーン形状7はV字状で模式的に展開図として示している。この溝は、展開した図で示しているが、回転軸線方向と回転円周面方向に跨って直線的に傾斜して設けられている。

【0025】

このへリングボーン形状3(7)を有する軸体4(8)は、転造によって加工されるが、この転造の前に次の処理を施す。即ち、この軸体4(8)の表面に二硫化モリブデン(MOS2)の微粒子を高圧高速で衝突させ、この軸体4(8)に二硫化モリブデンの被膜を形成させる。この処理は、ショットピーニングによる薄膜形成処理である。このショットピーニング処理自体は公知の技術である。しかし、動圧軸受部にこの処理を施すことは従来行なわれていない。

【0026】

ショットピーニングとは、各種粉末(本実施の形態例においては二硫化モリブデン)を相手材に対して高圧高速で噴射し、コーティングする処理をいい、強化層である固体潤滑被膜9(図4参照)を得るための処理である。二硫化モリブデンは、灰黒色の粉末で、一般に摩擦係数が低く(例えば0.03μ)耐荷重性に強く(例えば耐圧性2900MPa)、耐熱性の高い(例えば−180℃〜450℃)特性をもった固体潤滑剤である。

【0027】

この特性をもつ二硫化モリブデンを例えば粒径が1〜10μmの粉末として、軸体の表面に例えば100m/sの速度で衝突させ、軸体の表面の凹凸に付着させるのである。この処理により、軸体表面の内部まで疲労強度が向上し、凹凸面に流体が入ると潤滑性能が向上する。この二硫化モリブデンによるショットピーニングの施された動圧軸受は次の特徴を有する。

【0028】

先ず製造上の特徴として、(1)工程が単純で安価に均一な被膜を形成する。(2)常温で作業するので母材の変形が少ない。(3)コーティングによる軸径の変化が少ない。(4)種々の材質、形状、大型/小型部品にコーティングが可能である。(5)溶剤その他の有害な薬品を使用しないので、廃液などの問題がない。

【0029】

又、特性上の特徴として、(1)低速(起動/停止時)では境界潤滑、中速では混合潤滑、高速では流体潤滑となる。(2)低速における摩擦係数は約0.1で起動電流が少なく、起動時間を短縮できる。(3)起動/停止による磨耗が少なく寿命が長い(10万回以上)。(4)軸と軸受の膨張係数を同じにすれば、温度によるスキマの変化も少なく、剛性変化が小さい。(5)二硫化モリブデンの皮膜形成の過程でMicro―Dimpleが形成される。これは直径あるいは平面距離が数ミクロン乃至数十ミクロンで、深さが数ミクロン乃至数十ミクロンの凹部である。これによって潤滑剤溜まり、接触面積の低減、さらには動圧効果などによって摩擦を低減する作用が得られる。(6)潤滑皮膜材料として二硫化モリブデンの他にコバルト、DLC、タングステンなども同様の効果が得られる。(7)転造加工では素材及び金型に大きな荷重が作用するので、加工部位に面荒れや金型の磨耗などの悪影響が働く。しかし、素材に潤滑皮膜を形成することによって剥離せいが良くなり、面荒れの防止、金型寿命の延伸などの効果が得られる。

【0030】

このような二硫化モリブデンによるショットピーニングを施した軸体4に、次に示す転造によりへリングボーン形状3の微細溝を転写する。次にその転造方法について説明する。図5は、本発明に関わる転造技術を適用した転造装置10の一例を示したものである。図は簡略的に示した断面図である。転造装置10は2つの転造金型、即ち、上ダイス11と下ダイス12で構成され、軸体4はこの2つの上ダイス11および下ダイス12に挟まれる構成である。

【0031】

2つのダイスはどちらも転造装置10のベース13に設けられているが、上ダイス11は固定状態にあり、下ダイス12は上ダイス11に対し相対的に水平方向に移動可能である。又、垂直方向に位置調整の移動が可能である。下ダイス12は支持体14に設けられていて、上下方向に楔体15により移動可能である。この楔体15は支持体14に設けられた調整ねじ16によりテーパ面15aの相対位置ずれで、下ダイス12が上下方向に移動するようになっている。

【0032】

支持体14は図示していないがベース13に設けられた案内部に規制され、ベース13に設けられたサーボモータ17によりボールスクリュウ18を介して、上ダイス11と平行に水平方向に規制されて移動する。上ダイス11の転造面は水平状態になっていて、へリングボーン形状3の微細な凸部11bが形成されている。同様にこの上ダイス11に対向して下ダイス12の転造面も上ダイス11の転造面と平行に水平状態になっていて、へリングボーン形状3の微細な凸部12bが形成されている。

【0033】

又、この2つのダイスの端部は軸体4装入を容易にするため外側に広がるテーパ部11a,12aをなしている。転造対象の軸体4はこの2つのダイスに挟まれ回転しながら押圧し転造される。この転造はいわゆる平ダイス転造方式である。即ち、上下の平面金型である2つのダイスの間に軸体4を挿入し、金型平面上に彫り込まれた微細な凸部11b,12bで、へリングボーン形状3の溝を軸体4に転写するのである。転造の方法について詳述すると、軸体4の挿入前に先ず調整ねじ16により楔体15を介して下ダイス12を上方へ押し上げ移動させる。この移動量は上ダイス11との間隔と軸体4の外径との関係で設定される。下ダイス12の押し込み量をhとすると、その量は次式のようになる。

【0034】

h=d(軸体の直径)−s(上下ダイスの凸部間隔)

押し込み量hを設定した後、軸体を図に示すようにダイスのテーパ部11a,12aに突き当て挿入する。続いて、サーボモータ17の駆動によりボールスクリュウ18を回転させ、このボールスクリュウ18と噛み合っている支持体14を矢印に示す水平方向に移動させる。この移動に伴ない下ダイス12は支持体14と一体的に移動するので、軸体14は回転しながら2つのダイスに挟まれ押圧される。この転造は1ストロークで行う。又、例えば、両ダイスの相対移動速度は1300mm/sで加工できる。以上のようにして軸体4へのへリングボーン形状3の溝は容易に、短時間に、高精度に転写できる。

【0035】

以上説明した転造は、2つのダイスで行う方式であるが、一方を平坦にして、へリングボーン形状の片側ダイスのみで行うことも可能である。しかし、片側ダイスのみで行う場合に比し、2つのダイスで行う場合は、転写される溝深さが均一になり、溝の底部の角部がゆるやかな曲率を有するR形状をなす。これは安定的な溝形状が得られることと、角部の亀裂のおそれを防止する効果があり、又、いわゆるまくれ込み現象を抑制するのに効果がある。金型の溝底部の両角部分に曲率を設けることにより転写される丘部の角に生ずる隆起を少なく抑えることができる。これらは実験的な裏付けにより確認されている。従って、本実施の形態例のように2つのダイスで転造を行う方が好ましい。

【0036】

(応用例)

本実施例においては、微細溝を有する軸体を磁気ディスクの軸体に適用して説明したが、次に示す分野にも適用が可能である。

【0037】

1、 自動車用モーター:自動車は、―40℃〜+100℃位の温度環境で使用される。最近は電子制御による燃料噴射が採用されていて、ノイズがあるとエンジンの誤動作のおそれがある。従って、ワイパー、ウィンドウ開閉、ミラー等のモーターはブラシレス化が進み、軸受も温度の影響を受けないものが要求されている。従来の焼結メタルの使用であると、シャフトと軸受の隙間の変化が大きく、又油の粘度の変化も大きいの低温では大きい電流を必要とする。このことは制御回路のコストアップの原因となる。これに対し、二硫化モリブデンによるショットピーニング処理がなされた微細溝の転造軸受は油を使用せず、制御回路の容量を小さくすることができる。さらに正逆両回転の使用にも採用できる。

【0038】

2、 OA機器:シャフトと軸受の隙間を適切に設計することにより、十分な動圧を得ることが可能であることから、従来のボールベアリング、FDB、メタルに比し電流低減、磨耗寿命改善、コスト低減等の効果が期待できる。

【0039】

3、 特殊用途:潤滑油やグリースを使用しないので、真空中や超低温/高温その他の特殊環境下でも使用が可能である。

【実施例】

【0040】

図6に示すものは、種々の荷重により試験した結果のデータ図で、軸体におけるストライベック曲線の特性を示したものである。ストライベックとは、一定の流体の温度における荷重、速度の関数として計算し直した曲線をいい、摩擦係数を粘度、速度、荷重との関係から、3つの潤滑状態域に区分して表示している。即ち、流体潤滑領域は、軸体と相手表面同士が連続した潤滑膜で隔てられている状態で、潤滑厚さは表面粗さに比し大きく、摩擦抵抗は流体の内部摩擦による。混合潤滑領域は、荷重が一部流体膜により、一部は表面接触により支えられている領域で、摩擦抵抗は、一部潤滑膜のせん断に、一部表面粗さの作用による。境界潤滑領域は、荷重が増し、速度が低下し、温度上昇により流体膜が薄くなる領域で、摩擦係数は急激に増大する。

【0041】

図のデータはこの3つの領域において、その状態を確認したものである。荷重は20gから300gで行ったが、その結果は全て図に示す分布内の領域(A部)含まれている。結果的に、境界潤滑領域であっても摩擦係数μは0.1を維持していることを確認した。

【0042】

図7は、ショットピーニング処理後に転造加工を施した軸体の真円度の測定結果を示したものである。この結果によると、山(B部)の表面粗さが滑らかになっていることを確認した。この結果は荷重を変えても同じ傾向であった。

【0043】

以上、本発明の実施の形態について説明したが、本発明は、この実施の形態に限定されることはない。

【図面の簡単な説明】

【0044】

【図1】図1は、軸体を有する駆動モータの断面図である。

【図2】図2は、単体構成のへリングボーン形状を示す軸受部の部分説明図である。

【図3】図3は、複数構成のへリングボーン形状を示す軸受部の部分説明図である。

【図4】図4は、ショットピーニング後に転造された軸体の部分断面図で、強化層の形成を示す。

【図5】図5は、軸体の転造装置の断面図である。

【図6】図6ストライベック曲線による摩擦係数の状態を示すデータ図である。

【図7】図7は、転造加工を施した軸体の真円度の測定結果を示すデータ図である。

【符号の説明】

【0045】

1…駆動モータ

2…動圧流体軸受部

3…へリングボーン形状

4…軸体

9…強化層

10…転造装置

11…上ダイス

12…下ダイス

【特許請求の範囲】

【請求項1】

素材軸体の加工面に固体潤滑剤粒子を高圧高速で衝突させ微小ショットピーニング処理を施す工程と、

この微小ショットピーニング処理の施された前記加工面に転造装置により微細溝の転造加工を施す工程と

からなる微細溝軸体の転造加工方法。

【請求項2】

請求項1に記載された微細溝軸体の転造加工方法において、

前記微細溝は、ヘリングボーン形状の溝である

ことを特徴とする微細溝軸体の転造加工方法。

【請求項3】

請求項1に記載された微細溝軸体の転造加工方法において、

前記固体潤滑剤粒子は、二硫化モリブデンである

ことを特徴とする微細溝軸体の転造加工方法。

【請求項4】

請求項1に記載された微細溝軸体の転造加工方法において、

前記転造装置は、前記素材軸体を前記微細溝に対応する凸部の形成された2つの転造金型で挟み、この2つの転造金型の相対移動動作で回転させながら押圧して転造し前記微細溝を形成する装置である

ことを特徴とする微細溝軸体の転造加工方法。

【請求項5】

素材部品の加工面に二硫化モリブデンを高圧高速で衝突させて微小ショットピーニング処理を施し得られた強化層に、へリングボーン形状を有する2つの転造金型を相対移動で押し付け転造加工して得られた微細溝軸体。

【請求項1】

素材軸体の加工面に固体潤滑剤粒子を高圧高速で衝突させ微小ショットピーニング処理を施す工程と、

この微小ショットピーニング処理の施された前記加工面に転造装置により微細溝の転造加工を施す工程と

からなる微細溝軸体の転造加工方法。

【請求項2】

請求項1に記載された微細溝軸体の転造加工方法において、

前記微細溝は、ヘリングボーン形状の溝である

ことを特徴とする微細溝軸体の転造加工方法。

【請求項3】

請求項1に記載された微細溝軸体の転造加工方法において、

前記固体潤滑剤粒子は、二硫化モリブデンである

ことを特徴とする微細溝軸体の転造加工方法。

【請求項4】

請求項1に記載された微細溝軸体の転造加工方法において、

前記転造装置は、前記素材軸体を前記微細溝に対応する凸部の形成された2つの転造金型で挟み、この2つの転造金型の相対移動動作で回転させながら押圧して転造し前記微細溝を形成する装置である

ことを特徴とする微細溝軸体の転造加工方法。

【請求項5】

素材部品の加工面に二硫化モリブデンを高圧高速で衝突させて微小ショットピーニング処理を施し得られた強化層に、へリングボーン形状を有する2つの転造金型を相対移動で押し付け転造加工して得られた微細溝軸体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−260723(P2007−260723A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−89471(P2006−89471)

【出願日】平成18年3月28日(2006.3.28)

【出願人】(594167141)株式会社ニッセー (13)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月28日(2006.3.28)

【出願人】(594167141)株式会社ニッセー (13)

[ Back to top ]