複合中空糸膜の欠陥検出方法

【課題】本発明は、多孔質支持膜上に分離機能層を有する限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法において、モジュール化する前に容易に欠陥部分を検出することができ、製膜工程の中で自動的にかつ容易に着色性物質を付着・除去することが可能な限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法を提供する。

【解決手段】多孔質支持膜上に分離機能層を有する限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法において、分離機能層の公称孔径よりも大きい粒子径を有する着色性物質を限外ろ過/精密ろ過複合中空糸膜に接触させた後、液体で洗浄することを特徴とする限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法。

【解決手段】多孔質支持膜上に分離機能層を有する限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法において、分離機能層の公称孔径よりも大きい粒子径を有する着色性物質を限外ろ過/精密ろ過複合中空糸膜に接触させた後、液体で洗浄することを特徴とする限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は多孔質支持膜上に分離機能層を有する限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法に関するものである。

【背景技術】

【0002】

近年、限外ろ過、精密ろ過などの膜分離技術は食品用途での有用成分の濃縮、精製や、水処理用途での不要成分の除去など多種多様に利用されている。分離膜の使用にあたっては、使用前あるいは使用中におけるリークの有無の検査が行われている。

【0003】

このようなリーク検査法としては、例えば、濁質や微粒子、着色性物質を含む液体を分離膜の一次側に供給して、分離膜を透過した透過液の濁度や粒子数を測定したり、分離膜を透過した透過液をろ材等に通して、着色の有無を検出したりすることにより分離膜におけるリークの有無を判別する方法が提案されている(特許文献1、2、3)。

【0004】

ところが、このような評価を行った後の膜モジュールは、出荷前に膜外表面や細孔内に付着している濁質や微粒子や着色性物質をきれいに洗い落とす手間があった。また、膜単独でなく、膜モジュール形態での膜欠陥検出方法であるので、多量の欠陥が発覚した場合、膜補修に時間を要したり、膜補修が困難な場合には膜以外のモジュール化に使用された部材までも欠陥品として無駄に廃棄したりする問題を有していた。

【0005】

その一方で、高分子材料製非多孔質膜に着色性物質を塗布した後、直ちに拭き取る方法が提案されている(特許文献4)。この方法によれば、膜欠点には着色性物質が浸透する一方、膜欠点のない膜表面は着色性物質が付着するのみであるため、塗布後直ちに拭き取ることにより、膜欠点内に着色性物質が残り、これが斑点となって容易に目視で確認することができる。

【0006】

ところが、膜形状が平膜の場合、比較的着色性物質を拭き取りやすいものの、中空糸膜の場合、拭き取りに手間がかかったり、拭き取りにムラが生じたりすることがあり、膜損傷を正しく把握することが困難であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−254358号公報

【特許文献2】特開2001−343320号公報

【特許文献3】特開2006−258764号公報

【特許文献4】特開平7−155567号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、多孔質支持膜上に分離機能層を有する限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法において、モジュール化する前の複合中空糸膜の状態で容易に欠陥部分を検出することができ、製膜工程において自動的にかつ容易に着色性物質を付着・除去することが可能な限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法は、次の特徴を有するものである。

【0010】

(1)多孔質支持膜上に分離機能層を有する限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法において、分離機能層の公称孔径よりも大きい粒子径を有する着色性物質を限外ろ過/精密ろ過複合中空糸膜に接触させた後、液体で洗浄することを特徴とする限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法。

【発明の効果】

【0011】

本発明の限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法によれば、モジュール化工程後でなく製膜工程の中で欠陥部分を容易に迅速に検出することができ、複合中空糸膜が膜外表面や膜細孔内に着色成分の付着していない元の状態に戻るため、次のモジュール化工程にそのまま進めることが可能となる。

【図面の簡単な説明】

【0012】

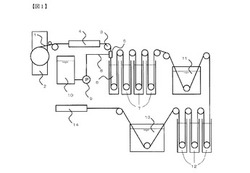

【図1】本発明に係る複合中空糸膜の製造工程および複合中空糸膜の欠陥検出工程の一例を示す概略フロー図である。

【発明を実施するための形態】

【0013】

以下、図面に示す実施態様に基づいて本発明をさらに詳細に説明する。なお、本発明は以下の実施態様に限定されるものではない。

【0014】

図1において、多孔質支持膜である中空糸膜1は、送出装置2によって張力が付与された状態で送り出され、乾燥機4によって半乾燥状態あるいは絶乾状態にされた後、ガイドロール3を経てコーティングノズル5に導かれる。このときコーティングノズル5内部で中空糸膜1の弛みが生じると随伴するポリマー溶液の偏流などが起こりやすいので、中空糸膜1に張力を連続的に付与することが好ましく、また、乾燥工程における乾燥収縮などによって中空糸膜1を必然的に張力が作用する可能性があるので、送出装置2による張力は1本あたり0.1〜9.8Nの範囲内にすることが好ましい。なお、送出装置2に代わり中空糸紡糸装置より紡糸した中空糸支持膜をオンラインで供給しても良い。

【0015】

コーティングノズル5に導かれた中空糸膜1は、ポリマー貯留槽10からポリマー吐出ポンプ9を用いてポリマー溶液の供給ライン8を通り、コーティングノズル5内に供給されたポリマー溶液とともに導出口を通過することで、ポリマー溶液でコーティングされる。ポリマー吐出ポンプ9からのポリマー溶液の吐出流量によって分離機能層の厚みが制御される。

【0016】

その後、凝固浴6に導入することで、中空糸膜1の表層に付与されたポリマー溶液を凝固・相分離させ、脱溶媒浴7に導入することで、膜内部の溶媒を抽出する。

【0017】

このようにして形成された複合中空糸膜は引き続き着色浴11に導入されることで、膜表面に着色性物質が付着し、その直後に洗浄浴12に導入されることで、膜外表面に付着していた着色性物質が洗い落とされる。ところが、ポリマー溶液の供給ライン8の詰まりによるポリマー吐出不良やコーティングノズル5の導出部にゴミが固着すること等が原因でポリマー溶液のコーティング不良が起こり、コーティング後の複合中空糸膜において多孔質支持膜が露出したり、所定の分離機能層が生成されたりしていない場合には、特異的に着色性物質が洗い落とされず、残留してしまうので、欠陥部分を目視で発見しやすい。

【0018】

洗浄浴12を通った複合中空糸膜は続いてグリセリン浴13に導入される。グリセリンの保湿効果によって、膜の乾燥を防止することができる。最後にラインカッター14でモジュール化工程に必要な長さに切断される。

【0019】

多孔質支持膜として使用される中空糸膜は多孔質構造あるいは球状構造であれば、特に限定されず、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリビニルアルコール、セルロースアセテート、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、その他の素材からなる有機膜から選択することができる。多孔質支持膜の孔径は分離機能層の公称孔径より大きいことが必須であり、高強度で空孔率が高く高透水性能を有することが好ましい。例えば、特許第3724412号のように、30〜50重量%のポリフッ化ビニリデン系樹脂、1〜30重量%の親水性多孔化剤、および該樹脂の貧溶媒を含有し、紡糸温度が80〜175℃の範囲であるポリフッ化ビニリデン系樹脂溶液を温度が0〜50℃かつ濃度が60〜100重量%の貧溶媒を含有する冷却浴に吐出し凝固させる方法により製造することができる。

【0020】

多孔質支持膜表面へのコーティングに使用されるポリマー溶液を構成するポリマーとしては、特に限定されないが、多孔質支持膜とのポリマー相溶性などを考慮すると、多孔質支持膜の素材と同じポリマーである、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリビニルアルコール、セルロースアセテート、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、その他の素材が好ましい。そしてポリマー溶液はコーティングノズル5の滞留を防ぐために、45℃における溶液粘度が0.1〜100Pa・sの範囲になるように調整されることが好ましい。

【0021】

ポリマー溶液に使用する溶媒としては、N−メチル−2−ピロリドン、ジメチルスルホキド、ジメチルアセトアミド、ジメチルホルムアミド、メチルエチルケトン、アセトン、テトラヒドロフラン、テトラメチル尿素、リン酸トリメチル、シクロヘキサノン、イソホロン、γ−ブチロラクトン、メチルイソアミルケトン、フタル酸ジメチルなどを例示することができる。これらを単独で用いても良いし、2種類以上を混合して用いても良い。

【0022】

さらに、ポリマー溶液には、所望の形状、大きさの細孔を形成するために、溶媒以外の成分を添加しても良い。例えばポリエチレングリコール、ポリプロピレングリコール、ポリビニルアルコール、ポリ酢酸ビニル、ポリビニルピロリドン、ポリアクリル酸などの水溶性ポリマー、およびグリセリンなどの多価アルコールである。また、非溶媒として、水、ヘキサン、ペンタン、ベンゼン、メタノール、トルエンなどが例示できるが、取り扱い容易な水が好ましく用いられる。

【0023】

凝固浴6内の凝固液としては、上述した数十重量%以下の溶媒と非溶媒との混合液が好ましく用いられるが、取り扱い容易な水を単独で用いることも好ましい。凝固浴温度はコート溶液粘度に合わせて、相分離を制御することにより分離機能層の公称孔径を制御でき、マクロボイドを減らすことができるため、5℃以上、80℃以下であることが好ましい。

【0024】

脱溶媒浴7内の脱溶媒液としては取り扱い容易で安価な水を単独で用いることが好ましい。

【0025】

着色浴11内の着色性物質としては、分離機能層で阻止可能であり、多孔質支持膜内に入り込みやすい粒子径であれば、絵の具、べんがら、カーボンブラック、墨汁、微粉末活性炭等から選択できる。着色性物質の粒子径は電子顕微鏡で観察して求めた算術平均径である。着色性物質の濃度については、中空糸膜1が着色浴11内に浸漬している時間内に多孔質支持膜内に入り込むよう、適宜調整する。溶媒については着色性物質が分散可能であれば、特に限定されないが、取り扱い容易な水が好ましい。

【0026】

洗浄浴12については、図1のように複数の洗浄浴12で所定時間浸漬すれば、分離機能層で阻止された着色性物質は剥離されるが、シャワー等を用いて水圧で洗浄したり、洗浄浴12の下部から空気等で曝気したりすれば、短時間できれいに着色性物質が剥離するので、より好ましい。洗浄浴12で使用される液体は、透明であり、着色性物質が分散すれば、特に限定されないが、取り扱い容易で安価な水を単独で用いることが好ましい。

【0027】

なお、本願発明においては、着色性物質を本願発明に係る限外ろ過/精密ろ過複合中空糸膜で膜ろ過し、着色性物質の阻止率が99%以上である場合に、着色性物質の粒子径が分離機能層の公称孔径よりも大きいと定義する。ここで、阻止率の計算式は、「(膜ろ過水中の着色性物質の粒子数)/(着色性物質を含有する膜ろ過前のサンプル水中の着色性物質の粒子数)×100」で表される。着色性物質の粒子数を測定する方法については、着色性物質の粒子径に応じて、適宜決めればよい。着色性物質を含有した所定の量のサンプル水を平膜でろ過し、その平膜に捕捉された粒子数を光学式顕微鏡や走査型電子顕微鏡等を用いて計測する直接検鏡法が一般的な方法であるが、コールター原理の電気的検知帯法を用いてサンプル水の粒子濃度を測定しても良い。

【0028】

また、本願発明に係る精密ろ過膜とは、分離機能層の公称孔径が0.02μm以上10μm未満、限外ろ過膜とは、分離機能層の公称孔径が0.002μm以上0.02μm未満と定義する。公称孔径とは、精密ろ過膜の場合、各粒子径のラテックス粒子の阻止率を測定し、粒子径と阻止率の近似曲線から算出した阻止率90%の粒子径であり、限外ろ過膜の場合、各ストークス径のデキストランの阻止率を測定し、ストークス径と阻止率の近似曲線から算出した阻止率90%のストークス径である。

【0029】

なお、本願発明に係る分離機能層とは、多孔質支持膜上に設けられた実質的に分離性能を有する層であり、通常は限外ろ過/精密ろ過複合中空糸膜の表層部分に存在する層のことを指す。

【実施例】

【0030】

(実施例1)

図1の工程で多孔質支持膜となる中空糸膜の表面に公称孔径が0.025μmの分離機能層を有する複合中空糸膜を製造した。なお、詳細な条件は次のとおりであった。

【0031】

多孔質支持膜となる中空糸膜については、ポリアクリロニトリル/アクリル酸メチル/メタリルスルホン酸ソーダ/ジメチルスルホキシドが重量比で20.6/1.3/0.1/78になるように原液調製したものを、2重管ノズルを用いて溶液紡糸法により紡糸し、5重量%ジメチルスルホキシド水溶液中で凝固させて中空糸膜を得た。このアクリロニトリル系中空糸膜(平均外径860μm)を多孔質支持膜として2000m巻きを用意した。

【0032】

送出装置2によって、中空糸膜1を、1本当たり0.49Nの張力を付与した状態で送り出した。乾燥機4の温度は90℃に設定した。ポリマー溶液は、ポリアクリロニトリル(平均分子量14万)/アクリル酸メチル/アリルスルホン酸ソーダ/ジメチルスルホキシドを重量比が44:1:0.5:54.5となるように調整し、コーティングノズル5に1.5g/分で供給した。

【0033】

中空糸膜1は、送出装置2での走行速度が10m/分となるように走行させ、引き続き20重量%ジメチルスルホキシド水溶液の入った凝固浴6に導入した後に純水の入った脱溶媒浴7で溶媒抽出して複合中空糸膜を得た後に、着色浴11に導入した。着色浴11内には100Lの純水に平均粒子径40nmのカーボンブラックを500g入れた。その後、水道水の入った洗浄浴12で水洗後、濃度30%のグリセリン浴13に浸漬させ、ラインカッター14で長さ1mにカットした。

【0034】

その結果、洗浄浴12から出てきた1500m以降の膜外表面には黒い斑点が縦方向に継続的に検出されはじめたので、一旦製造を停止し、コーティングノズル5を新品に交換し、製造を再開したところ、正常に戻った。黒い斑点の生じた70m分の複合中空糸膜は廃棄した。黒い斑点の生じていない1930mを用いて中空糸膜モジュールを10本製作し、粒子径0.025μmのラテックス粒子の阻止性能を測定した結果、いずれの中空糸膜モジュールも90%以上阻止できた。なお、着色浴11内のカーボンブラック含有水を膜ろ過したところ、粉末活性炭の阻止率は99.6%であった。

【0035】

(実施例2)

図1の工程で多孔質支持膜となる中空糸膜の表面に公称孔径が0.2μmの分離機能層を有する複合中空糸膜を製造した。なお、詳細な条件は次のとおりであった。

【0036】

多孔質支持膜となる中空糸膜について、ポリフッ化ビニリデン/ジメチルホルムアミドが重量比で25/75になるように原液調製したものを、2重管ノズルを用いて溶液紡糸法により紡糸し、10重量%エタノール水溶液中で凝固させて中空糸膜を得た。このポリフッ化ビニリデン系中空糸膜(平均外径860μm)を多孔質支持膜として2000m巻きを用意した。

【0037】

ポリマー溶液をポリフッ化ビニリデン、ジメチルホルムアミドおよびグリセリンを重量比が15:80:5となるようにポリマー貯留槽10内で調整し、ポリマー吐出ポンプ9を用いてシリコン製のコーティングノズル5に1.6g/分で供給し、乾燥温度を120℃にした。着色浴11内には100Lの純水に平均粒子径1μmの粉末活性炭を1000g入れた。

【0038】

これらのこと以外は実施例1と同様にして複合中空糸膜を製造した。

【0039】

その結果、洗浄浴12から出てきた1300m以降の膜外表面には黒い斑点が縦方向に継続的に検出されはじめたので、一旦製造を停止し、コーティングノズル5を新品に交換し、製造を再開したところ、正常に戻った。黒い斑点の生じた70m分の複合中空糸膜は廃棄した。黒い斑点の生じていない1930mを用いて中空糸膜モジュールを10本製作し、粒子径0.2μmのラテックス粒子の阻止性能を測定した結果、いずれの中空糸膜モジュールも90%以上阻止できた。なお、着色浴11内の粉末活性炭含有水を膜ろ過したところ、粉末活性炭の阻止率は99.8%であった。

【0040】

(比較例1)

着色浴11内に平均粒子径13nmのカーボンブラックを入れた以外は、実施例1と全く同じにした。

【0041】

その結果、洗浄浴12から出てきた膜外表面全体が黒く染まっていたため、黒い斑点の判別がつかなかった。2000mを用いて中空糸膜モジュールを10本製作し、粒子径0.025μmのラテックス粒子の阻止性能を測定した結果、10本中4本の中空糸膜モジュールは90%未満であり、廃棄せざるを得なかった。なお、着色浴11内のカーボンブラック含有水を膜ろ過したところ、粉末活性炭の阻止率は55.2%であった。

【0042】

(比較例2)

着色浴11内に平均粒子径40nmのカーボンブラックを入れた以外は、実施例2と全く同じにした。

【0043】

その結果、洗浄浴12から出てきた膜外表面全体が黒く染まっていたため、黒い斑点の判別がつかなかった。2000mを用いて中空糸膜モジュールを10本製作し、粒子径0.2μmのラテックス粒子の阻止性能を測定した結果、10本中3本の中空糸膜モジュールは90%未満であり、廃棄せざるを得なかった。なお、着色浴11内のカーボンブラック含有水を膜ろ過したところ、粉末活性炭の阻止率は16.9%であった。

【符号の説明】

【0044】

1:中空糸膜

2:送出装置

3:ガイドロール

4:乾燥機

5:コーティングノズル

6:凝固浴

7:脱溶媒浴

8:ポリマー溶液の供給ライン

9:ポリマー吐出ポンプ

10:ポリマー貯留槽

11:着色浴

12:洗浄浴

13:グリセリン浴

14:ラインカッター

【技術分野】

【0001】

本発明は多孔質支持膜上に分離機能層を有する限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法に関するものである。

【背景技術】

【0002】

近年、限外ろ過、精密ろ過などの膜分離技術は食品用途での有用成分の濃縮、精製や、水処理用途での不要成分の除去など多種多様に利用されている。分離膜の使用にあたっては、使用前あるいは使用中におけるリークの有無の検査が行われている。

【0003】

このようなリーク検査法としては、例えば、濁質や微粒子、着色性物質を含む液体を分離膜の一次側に供給して、分離膜を透過した透過液の濁度や粒子数を測定したり、分離膜を透過した透過液をろ材等に通して、着色の有無を検出したりすることにより分離膜におけるリークの有無を判別する方法が提案されている(特許文献1、2、3)。

【0004】

ところが、このような評価を行った後の膜モジュールは、出荷前に膜外表面や細孔内に付着している濁質や微粒子や着色性物質をきれいに洗い落とす手間があった。また、膜単独でなく、膜モジュール形態での膜欠陥検出方法であるので、多量の欠陥が発覚した場合、膜補修に時間を要したり、膜補修が困難な場合には膜以外のモジュール化に使用された部材までも欠陥品として無駄に廃棄したりする問題を有していた。

【0005】

その一方で、高分子材料製非多孔質膜に着色性物質を塗布した後、直ちに拭き取る方法が提案されている(特許文献4)。この方法によれば、膜欠点には着色性物質が浸透する一方、膜欠点のない膜表面は着色性物質が付着するのみであるため、塗布後直ちに拭き取ることにより、膜欠点内に着色性物質が残り、これが斑点となって容易に目視で確認することができる。

【0006】

ところが、膜形状が平膜の場合、比較的着色性物質を拭き取りやすいものの、中空糸膜の場合、拭き取りに手間がかかったり、拭き取りにムラが生じたりすることがあり、膜損傷を正しく把握することが困難であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−254358号公報

【特許文献2】特開2001−343320号公報

【特許文献3】特開2006−258764号公報

【特許文献4】特開平7−155567号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、多孔質支持膜上に分離機能層を有する限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法において、モジュール化する前の複合中空糸膜の状態で容易に欠陥部分を検出することができ、製膜工程において自動的にかつ容易に着色性物質を付着・除去することが可能な限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法は、次の特徴を有するものである。

【0010】

(1)多孔質支持膜上に分離機能層を有する限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法において、分離機能層の公称孔径よりも大きい粒子径を有する着色性物質を限外ろ過/精密ろ過複合中空糸膜に接触させた後、液体で洗浄することを特徴とする限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法。

【発明の効果】

【0011】

本発明の限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法によれば、モジュール化工程後でなく製膜工程の中で欠陥部分を容易に迅速に検出することができ、複合中空糸膜が膜外表面や膜細孔内に着色成分の付着していない元の状態に戻るため、次のモジュール化工程にそのまま進めることが可能となる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る複合中空糸膜の製造工程および複合中空糸膜の欠陥検出工程の一例を示す概略フロー図である。

【発明を実施するための形態】

【0013】

以下、図面に示す実施態様に基づいて本発明をさらに詳細に説明する。なお、本発明は以下の実施態様に限定されるものではない。

【0014】

図1において、多孔質支持膜である中空糸膜1は、送出装置2によって張力が付与された状態で送り出され、乾燥機4によって半乾燥状態あるいは絶乾状態にされた後、ガイドロール3を経てコーティングノズル5に導かれる。このときコーティングノズル5内部で中空糸膜1の弛みが生じると随伴するポリマー溶液の偏流などが起こりやすいので、中空糸膜1に張力を連続的に付与することが好ましく、また、乾燥工程における乾燥収縮などによって中空糸膜1を必然的に張力が作用する可能性があるので、送出装置2による張力は1本あたり0.1〜9.8Nの範囲内にすることが好ましい。なお、送出装置2に代わり中空糸紡糸装置より紡糸した中空糸支持膜をオンラインで供給しても良い。

【0015】

コーティングノズル5に導かれた中空糸膜1は、ポリマー貯留槽10からポリマー吐出ポンプ9を用いてポリマー溶液の供給ライン8を通り、コーティングノズル5内に供給されたポリマー溶液とともに導出口を通過することで、ポリマー溶液でコーティングされる。ポリマー吐出ポンプ9からのポリマー溶液の吐出流量によって分離機能層の厚みが制御される。

【0016】

その後、凝固浴6に導入することで、中空糸膜1の表層に付与されたポリマー溶液を凝固・相分離させ、脱溶媒浴7に導入することで、膜内部の溶媒を抽出する。

【0017】

このようにして形成された複合中空糸膜は引き続き着色浴11に導入されることで、膜表面に着色性物質が付着し、その直後に洗浄浴12に導入されることで、膜外表面に付着していた着色性物質が洗い落とされる。ところが、ポリマー溶液の供給ライン8の詰まりによるポリマー吐出不良やコーティングノズル5の導出部にゴミが固着すること等が原因でポリマー溶液のコーティング不良が起こり、コーティング後の複合中空糸膜において多孔質支持膜が露出したり、所定の分離機能層が生成されたりしていない場合には、特異的に着色性物質が洗い落とされず、残留してしまうので、欠陥部分を目視で発見しやすい。

【0018】

洗浄浴12を通った複合中空糸膜は続いてグリセリン浴13に導入される。グリセリンの保湿効果によって、膜の乾燥を防止することができる。最後にラインカッター14でモジュール化工程に必要な長さに切断される。

【0019】

多孔質支持膜として使用される中空糸膜は多孔質構造あるいは球状構造であれば、特に限定されず、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリビニルアルコール、セルロースアセテート、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、その他の素材からなる有機膜から選択することができる。多孔質支持膜の孔径は分離機能層の公称孔径より大きいことが必須であり、高強度で空孔率が高く高透水性能を有することが好ましい。例えば、特許第3724412号のように、30〜50重量%のポリフッ化ビニリデン系樹脂、1〜30重量%の親水性多孔化剤、および該樹脂の貧溶媒を含有し、紡糸温度が80〜175℃の範囲であるポリフッ化ビニリデン系樹脂溶液を温度が0〜50℃かつ濃度が60〜100重量%の貧溶媒を含有する冷却浴に吐出し凝固させる方法により製造することができる。

【0020】

多孔質支持膜表面へのコーティングに使用されるポリマー溶液を構成するポリマーとしては、特に限定されないが、多孔質支持膜とのポリマー相溶性などを考慮すると、多孔質支持膜の素材と同じポリマーである、ポリスルホン、ポリエーテルスルホン、ポリアクリロニトリル、ポリビニルアルコール、セルロースアセテート、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、その他の素材が好ましい。そしてポリマー溶液はコーティングノズル5の滞留を防ぐために、45℃における溶液粘度が0.1〜100Pa・sの範囲になるように調整されることが好ましい。

【0021】

ポリマー溶液に使用する溶媒としては、N−メチル−2−ピロリドン、ジメチルスルホキド、ジメチルアセトアミド、ジメチルホルムアミド、メチルエチルケトン、アセトン、テトラヒドロフラン、テトラメチル尿素、リン酸トリメチル、シクロヘキサノン、イソホロン、γ−ブチロラクトン、メチルイソアミルケトン、フタル酸ジメチルなどを例示することができる。これらを単独で用いても良いし、2種類以上を混合して用いても良い。

【0022】

さらに、ポリマー溶液には、所望の形状、大きさの細孔を形成するために、溶媒以外の成分を添加しても良い。例えばポリエチレングリコール、ポリプロピレングリコール、ポリビニルアルコール、ポリ酢酸ビニル、ポリビニルピロリドン、ポリアクリル酸などの水溶性ポリマー、およびグリセリンなどの多価アルコールである。また、非溶媒として、水、ヘキサン、ペンタン、ベンゼン、メタノール、トルエンなどが例示できるが、取り扱い容易な水が好ましく用いられる。

【0023】

凝固浴6内の凝固液としては、上述した数十重量%以下の溶媒と非溶媒との混合液が好ましく用いられるが、取り扱い容易な水を単独で用いることも好ましい。凝固浴温度はコート溶液粘度に合わせて、相分離を制御することにより分離機能層の公称孔径を制御でき、マクロボイドを減らすことができるため、5℃以上、80℃以下であることが好ましい。

【0024】

脱溶媒浴7内の脱溶媒液としては取り扱い容易で安価な水を単独で用いることが好ましい。

【0025】

着色浴11内の着色性物質としては、分離機能層で阻止可能であり、多孔質支持膜内に入り込みやすい粒子径であれば、絵の具、べんがら、カーボンブラック、墨汁、微粉末活性炭等から選択できる。着色性物質の粒子径は電子顕微鏡で観察して求めた算術平均径である。着色性物質の濃度については、中空糸膜1が着色浴11内に浸漬している時間内に多孔質支持膜内に入り込むよう、適宜調整する。溶媒については着色性物質が分散可能であれば、特に限定されないが、取り扱い容易な水が好ましい。

【0026】

洗浄浴12については、図1のように複数の洗浄浴12で所定時間浸漬すれば、分離機能層で阻止された着色性物質は剥離されるが、シャワー等を用いて水圧で洗浄したり、洗浄浴12の下部から空気等で曝気したりすれば、短時間できれいに着色性物質が剥離するので、より好ましい。洗浄浴12で使用される液体は、透明であり、着色性物質が分散すれば、特に限定されないが、取り扱い容易で安価な水を単独で用いることが好ましい。

【0027】

なお、本願発明においては、着色性物質を本願発明に係る限外ろ過/精密ろ過複合中空糸膜で膜ろ過し、着色性物質の阻止率が99%以上である場合に、着色性物質の粒子径が分離機能層の公称孔径よりも大きいと定義する。ここで、阻止率の計算式は、「(膜ろ過水中の着色性物質の粒子数)/(着色性物質を含有する膜ろ過前のサンプル水中の着色性物質の粒子数)×100」で表される。着色性物質の粒子数を測定する方法については、着色性物質の粒子径に応じて、適宜決めればよい。着色性物質を含有した所定の量のサンプル水を平膜でろ過し、その平膜に捕捉された粒子数を光学式顕微鏡や走査型電子顕微鏡等を用いて計測する直接検鏡法が一般的な方法であるが、コールター原理の電気的検知帯法を用いてサンプル水の粒子濃度を測定しても良い。

【0028】

また、本願発明に係る精密ろ過膜とは、分離機能層の公称孔径が0.02μm以上10μm未満、限外ろ過膜とは、分離機能層の公称孔径が0.002μm以上0.02μm未満と定義する。公称孔径とは、精密ろ過膜の場合、各粒子径のラテックス粒子の阻止率を測定し、粒子径と阻止率の近似曲線から算出した阻止率90%の粒子径であり、限外ろ過膜の場合、各ストークス径のデキストランの阻止率を測定し、ストークス径と阻止率の近似曲線から算出した阻止率90%のストークス径である。

【0029】

なお、本願発明に係る分離機能層とは、多孔質支持膜上に設けられた実質的に分離性能を有する層であり、通常は限外ろ過/精密ろ過複合中空糸膜の表層部分に存在する層のことを指す。

【実施例】

【0030】

(実施例1)

図1の工程で多孔質支持膜となる中空糸膜の表面に公称孔径が0.025μmの分離機能層を有する複合中空糸膜を製造した。なお、詳細な条件は次のとおりであった。

【0031】

多孔質支持膜となる中空糸膜については、ポリアクリロニトリル/アクリル酸メチル/メタリルスルホン酸ソーダ/ジメチルスルホキシドが重量比で20.6/1.3/0.1/78になるように原液調製したものを、2重管ノズルを用いて溶液紡糸法により紡糸し、5重量%ジメチルスルホキシド水溶液中で凝固させて中空糸膜を得た。このアクリロニトリル系中空糸膜(平均外径860μm)を多孔質支持膜として2000m巻きを用意した。

【0032】

送出装置2によって、中空糸膜1を、1本当たり0.49Nの張力を付与した状態で送り出した。乾燥機4の温度は90℃に設定した。ポリマー溶液は、ポリアクリロニトリル(平均分子量14万)/アクリル酸メチル/アリルスルホン酸ソーダ/ジメチルスルホキシドを重量比が44:1:0.5:54.5となるように調整し、コーティングノズル5に1.5g/分で供給した。

【0033】

中空糸膜1は、送出装置2での走行速度が10m/分となるように走行させ、引き続き20重量%ジメチルスルホキシド水溶液の入った凝固浴6に導入した後に純水の入った脱溶媒浴7で溶媒抽出して複合中空糸膜を得た後に、着色浴11に導入した。着色浴11内には100Lの純水に平均粒子径40nmのカーボンブラックを500g入れた。その後、水道水の入った洗浄浴12で水洗後、濃度30%のグリセリン浴13に浸漬させ、ラインカッター14で長さ1mにカットした。

【0034】

その結果、洗浄浴12から出てきた1500m以降の膜外表面には黒い斑点が縦方向に継続的に検出されはじめたので、一旦製造を停止し、コーティングノズル5を新品に交換し、製造を再開したところ、正常に戻った。黒い斑点の生じた70m分の複合中空糸膜は廃棄した。黒い斑点の生じていない1930mを用いて中空糸膜モジュールを10本製作し、粒子径0.025μmのラテックス粒子の阻止性能を測定した結果、いずれの中空糸膜モジュールも90%以上阻止できた。なお、着色浴11内のカーボンブラック含有水を膜ろ過したところ、粉末活性炭の阻止率は99.6%であった。

【0035】

(実施例2)

図1の工程で多孔質支持膜となる中空糸膜の表面に公称孔径が0.2μmの分離機能層を有する複合中空糸膜を製造した。なお、詳細な条件は次のとおりであった。

【0036】

多孔質支持膜となる中空糸膜について、ポリフッ化ビニリデン/ジメチルホルムアミドが重量比で25/75になるように原液調製したものを、2重管ノズルを用いて溶液紡糸法により紡糸し、10重量%エタノール水溶液中で凝固させて中空糸膜を得た。このポリフッ化ビニリデン系中空糸膜(平均外径860μm)を多孔質支持膜として2000m巻きを用意した。

【0037】

ポリマー溶液をポリフッ化ビニリデン、ジメチルホルムアミドおよびグリセリンを重量比が15:80:5となるようにポリマー貯留槽10内で調整し、ポリマー吐出ポンプ9を用いてシリコン製のコーティングノズル5に1.6g/分で供給し、乾燥温度を120℃にした。着色浴11内には100Lの純水に平均粒子径1μmの粉末活性炭を1000g入れた。

【0038】

これらのこと以外は実施例1と同様にして複合中空糸膜を製造した。

【0039】

その結果、洗浄浴12から出てきた1300m以降の膜外表面には黒い斑点が縦方向に継続的に検出されはじめたので、一旦製造を停止し、コーティングノズル5を新品に交換し、製造を再開したところ、正常に戻った。黒い斑点の生じた70m分の複合中空糸膜は廃棄した。黒い斑点の生じていない1930mを用いて中空糸膜モジュールを10本製作し、粒子径0.2μmのラテックス粒子の阻止性能を測定した結果、いずれの中空糸膜モジュールも90%以上阻止できた。なお、着色浴11内の粉末活性炭含有水を膜ろ過したところ、粉末活性炭の阻止率は99.8%であった。

【0040】

(比較例1)

着色浴11内に平均粒子径13nmのカーボンブラックを入れた以外は、実施例1と全く同じにした。

【0041】

その結果、洗浄浴12から出てきた膜外表面全体が黒く染まっていたため、黒い斑点の判別がつかなかった。2000mを用いて中空糸膜モジュールを10本製作し、粒子径0.025μmのラテックス粒子の阻止性能を測定した結果、10本中4本の中空糸膜モジュールは90%未満であり、廃棄せざるを得なかった。なお、着色浴11内のカーボンブラック含有水を膜ろ過したところ、粉末活性炭の阻止率は55.2%であった。

【0042】

(比較例2)

着色浴11内に平均粒子径40nmのカーボンブラックを入れた以外は、実施例2と全く同じにした。

【0043】

その結果、洗浄浴12から出てきた膜外表面全体が黒く染まっていたため、黒い斑点の判別がつかなかった。2000mを用いて中空糸膜モジュールを10本製作し、粒子径0.2μmのラテックス粒子の阻止性能を測定した結果、10本中3本の中空糸膜モジュールは90%未満であり、廃棄せざるを得なかった。なお、着色浴11内のカーボンブラック含有水を膜ろ過したところ、粉末活性炭の阻止率は16.9%であった。

【符号の説明】

【0044】

1:中空糸膜

2:送出装置

3:ガイドロール

4:乾燥機

5:コーティングノズル

6:凝固浴

7:脱溶媒浴

8:ポリマー溶液の供給ライン

9:ポリマー吐出ポンプ

10:ポリマー貯留槽

11:着色浴

12:洗浄浴

13:グリセリン浴

14:ラインカッター

【特許請求の範囲】

【請求項1】

多孔質支持膜上に分離機能層を有する限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法において、分離機能層の公称孔径よりも大きい粒子径を有する着色性物質を限外ろ過/精密ろ過複合中空糸膜に接触させた後、液体で洗浄することを特徴とする限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法。

【請求項1】

多孔質支持膜上に分離機能層を有する限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法において、分離機能層の公称孔径よりも大きい粒子径を有する着色性物質を限外ろ過/精密ろ過複合中空糸膜に接触させた後、液体で洗浄することを特徴とする限外ろ過/精密ろ過複合中空糸膜の欠陥検出方法。

【図1】

【公開番号】特開2012−55790(P2012−55790A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−198523(P2010−198523)

【出願日】平成22年9月6日(2010.9.6)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月6日(2010.9.6)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]