記録装置および搬送誤差量取得方法

【課題】測色用のカラーパッチを必要以上に大きくせずとも、搬送位置を高い精度で検出し、適切な搬送位置で測色用パッチを測色可能な記録装置を提供する。

【解決手段】明度或いは彩度の異なる2以上の領域を記録装置の搬送方向に配列して構成される単位パッチを、搬送方向に所定ピッチずつずらしながら測色センサの走査方向に複数配列する。このようなチャートを測色した際には、走査方向に複数のピークを出現させることが出来、このピークの位置から上記パターンに対する測色センサの走査位置を判断することが出来る。

【解決手段】明度或いは彩度の異なる2以上の領域を記録装置の搬送方向に配列して構成される単位パッチを、搬送方向に所定ピッチずつずらしながら測色センサの走査方向に複数配列する。このようなチャートを測色した際には、走査方向に複数のピークを出現させることが出来、このピークの位置から上記パターンに対する測色センサの走査位置を判断することが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、記録媒体の画像を測色する測色機能を備えた記録装置および当該記録装置の搬送誤差量取得方法に関する。

【背景技術】

【0002】

印刷物の製作現場では本印刷の前に校正刷りを行い、校正刷りした印刷見本に表示された画像やこれに表示されている認証用のカラーパッチを参考にして画像の色再現を校正する色校正が行われている。近年では、このような校正に要する時間を短縮するため、記録装置に予め測色機能を備え、記録ヘッドによって所定のカラーパッチを記録した後、当該カラーパッチを測色する、所謂カラーキャリブレーションを実行する装置が提供されている。このようなカラーキャリブレーションを行うことにより、これ以降の画像記録時に測色の結果を反映させ、色再現精度の高い画像を出力することが可能となる。

【0003】

但し、このような記録装置では、カラーパッチを記録する記録位置から当該カラーパッチを測色する測色位置まで記録媒体を自動で搬送することになるが、記録装置個体の誤差のみならず記録媒体の種類やサイズによって搬送に誤差が生じることがある。そして、このような搬送誤差が大きく、カラーパッチを測色位置に安定して位置決め出来ないような場合には、正確な測色やキャリブレーション処理を実行出来なくなってしまう。この際、個々のカラーパッチを、搬送誤差を含めた十分大きなサイズにすることも出来るが、カラーパッチの数が多い場合などは、校正のためにインクと記録媒体が必要以上に多く消費されてしまう。このように、測色機能を備えた記録装置では、記録部から測色部まで如何に正確に記録媒体を搬送するかということが課題となっていた。

【0004】

例えば特許文献1には、測色用パッチの他に搬送量を測定するための送り量確定用パッチを記録し、測色用パッチの測色に先立って送り量確定用パッチを検出することによって、測色時におけるパッチの位置合わせをより正確に行う方法が開示されている。具体的には、複数の単位パッチを、搬送方向に所定量ずつずらしながら搬送方向と交差する方向すなわち記録媒体の幅方向に一列に記録する。その後、これら複数の単位パッチを測色位置まで搬送し、測色センサを記録媒体の幅方向に移動させながら一度に検出する。そして、最も強く検出した単位パッチの位置から、現在の搬送位置を取得し、この位置に応じて測色用パッチを測色位置まで更に搬送するのである。このような構成によれば、測色用のパッチを必要以上に大きくすることなく、精度の高い測色処理を実行することが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−290268号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の場合、複数の単位パッチを搬送方向に一定のピッチでずらしながら記録媒体の幅方向に一列に配置するので、配列可能な単位パッチの数には、記録媒体の幅および測色に必要なスポット径に応じて限界がある。つまり、想定される搬送誤差の振れ幅に応じて、単位パッチのずらしピッチが決められてしまう。

【0007】

その一方で、例えばインクジェット記録装置では、測色に先立ってカラーパッチを十分に乾燥させる必要があり、記録位置から乾燥位置までの搬送と、乾燥位置から測色位置までの搬送とが加わって、累積される搬送誤差が更に大きくなることが懸念される。このような場合、特許文献1の方法を採用しても、想定される搬送誤差が大きいので、単位パッチ間のずらしピッチも大きくなり、搬送量の検出精度が低下してしまう。つまり、上述したインクジェット記録装置の様に大きな搬送誤差が想定される状況においては、記録位置から測色位置への搬送誤差の問題は依然として残っていたのである。

【0008】

本発明は、上記問題点を解決するためになされたものである。よってその目的とするところは、測色用のカラーパッチを必要以上に大きくせずとも、搬送位置を高い精度で検出し、適切な搬送位置で測色用パッチを測色可能な記録装置を提供することである。

【課題を解決するための手段】

【0009】

そのために本発明は、記録媒体に対し画像の記録と当該画像の測色を行う記録装置であって、所定の搬送確認チャートを記録する記録手段と、前記搬送確認チャートを測色する測色手段と、前記記録手段によって前記搬送確認チャートが記録された領域を、前記測色手段が測色することが可能な位置まで前記記録媒体を第1の方向に搬送する搬送手段と、前記測色手段による測色の結果に基づいて、前記搬送手段による搬送誤差量を取得する搬送誤差量取得手段とを備え、前記搬送確認チャートは、明度或いは彩度の異なる複数の領域が前記第1の方向に配列させて成る単位パッチの複数を、前記第1の方向に所定のピッチでずらしながら前記第1の方向と交差する第2の方向に配列させて構成されており、前記搬送誤差量取得手段は、前記測色手段が測色して得られた前記複数の単位パッチに対応する複数の測色結果の明度或いは彩度における複数のピークを抽出し、当該複数のピークの夫々を有する前記単位パッチの前記第2の方向における位置から、前記搬送誤差量を取得することを特徴とする。

【発明の効果】

【0010】

本発明によれば、測色用のカラーパッチを必要以上に大きくせずとも、従来に比べ、より幅広い搬送誤差をより高精度に取得することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明を適用したインクジェット記録装置の外観図である。

【図2】記録装置内部の記録部および測色ユニットの配置構成を示す側断面図である。

【図3】本発明に使用可能な記録装置における制御の構成を示すブロック図である。

【図4】(a)および(b)は、搬送確認チャートと測色用チャートを説明する図である。

【図5】キャリブレーション処理工程を示すフローチャートである。

【図6】実施例1の搬送誤差量取得シーケンスを説明するためのフローチャートである。

【図7】実施例2で記録する搬送確認チャートである。

【図8】実施例2の搬送誤差量取得シーケンスを説明するためのフローチャートである。

【図9】実施例2を採用した場合の検出誤差を示す図である。

【発明を実施するための形態】

【0012】

[実施例1]

図1は本発明を適用したインクジェット記録装置1(以下、「記録装置」と呼ぶ)の外観図である。装置内においてロール状に保持されている記録シート100(記録媒体)は、記録部に給紙された後、画像データに従った記録が行われる。記録後の記録シート100は図のようにZ方向に引き出されるが、その途中には画像を測色するための測色ユニット6が配備されている。ユーザは、操作部400に設けられた各種スイッチを用いて、ロール紙100のサイズ指定、オンライン/オフラインの切り替えなど、記録装置1に対する各種コマンドの入力を行うことが出来る。

【0013】

図2は、記録装置内部の記録部および測色部の配置構成を示す断面図である。記録時において、記録シート100は搬送ローラ10およびピンチローラ11に挟持されながら、搬送ローラ10の回転に伴ってZ方向(第1の方向)に搬送される。インクジェット方式の記録ヘッド2を搭載したキャリッジ3は、Z方向とは交差するX方向(第2の方向)に延在するキャリッジシャフト4と不図示のガイドレールに案内支持されながら、所定の速度で移動する。この際、キャリッジ3のX方向の位置は、エンコーダセンサ37がX方向に張架されたエンコーダスケールを検知することによって取得される。この移動に伴い、記録ヘッド2は画像データに従ってインクを吐出し、記録シート100に1バンド分の画像が記録される。このような1バンド分の記録走査と、搬送ローラ10およびピンチローラ11による1バンド分に対応する搬送動作とを交互に繰り返すことにより、記録シート100に段階的に画像が形成される。

【0014】

記録ヘッド2によって記録が行われる領域の記録シート100は、その背面に設置されたプラテン12によって平滑に支持されている。記録が完了した領域の記録シート100は、排紙ガイド14に沿って徐々にZ方向に搬送される。記録完了後、特に測色動作を行わない場合は、画像の後端部がカッター5の位置に搬送されたタイミングで、記録シート100は切断される。切断された記録シート100は、排紙ガイド14の傾斜に沿って滑り、不図示のバスケットに排出される。

【0015】

搬送方向において記録ヘッド2よりも下流側には測色部と乾燥部が一体的に構成された測色ユニット6が配備されている。本実施形態の測色ユニット6は、ユニット回転軸13を中心に回動し、排紙ガイド14上の記録シート100に接近したり離間したり出来る様になっている。例えば記録時、測色ユニット6は、排紙ガイド14から離間した位置に保持される。一方、測色時には、図2のように、測色ユニット6内の測色センサ20が排紙ガイド14上に搬送される記録シート100の画像を検出できるような位置に保持される。

【0016】

以下、本実施形態の測色ユニット6の構成を詳しく説明する。スリットを挟んで並列する押圧板9は、X方向に延在し、図2で示した測色時の姿勢において、排紙ガイド14上の記録シート100を押圧する。昇降モータ41の動力がセンサホルダ7に伝達されることにより、測色センサ20を搭載したセンサホルダ7は、測色キャリッジシャフト8と不図示のガイドレールに沿って、押圧板9の上をX方向に移動する。センサホルダ7の移動中、センサホルダ7に搭載されている測色センサ20は、スリットを介して記録シート100上のスポット位置21にある画像を測色する。このような1走査分の測色が完了すると、測色ユニット6が排紙ガイド14から再び離間され、搬送ローラ10およびピンチローラ11によって次の測色位置まで記録シート100は搬送される。以上のような測色のための走査と搬送動作および測色ユニット6の昇降を、最後の画像を測色するまで繰り返す。全画像の測色終了後、画像の後端部をカッター5の位置に合わせるように搬送し、記録シート100を切断、排出する。

【0017】

なお、センサホルダ7のX方向移動可能領域の端部には白色タイルが備えられており、記録シート100の測色前や所定回数測色したタイミングで、測色センサ20の校正を行えるようになっている。

【0018】

測色ユニット6の下流側は、記録ヘッド2によって記録された画像の定着を促すための乾燥部が画成されている。乾燥部には送風ファン15が用意されており、送風ファン15の風はダクトを介して排紙ガイド14上の記録シート100へと方向づけられている。

【0019】

図において、D0は記録ヘッド2による記録位置から測色センサ20による測色位置(スポット位置21)までの搬送距離、D1は測色位置から乾燥部のダクト下部までの搬送距離とする。記録された画像を測色する際、定着促進が特に必要ない場合は、記録後の記録シート100はD0だけ搬送された後に測色が行われる。一方、定着促進が必要な場合、記録後の記録シート100はD0+D1だけ搬送されて乾燥動作が施された後、更にD1だけ逆搬送され、測色が行われる。

【0020】

図3は、本実施例の記録装置における制御の構成を説明するためのブロック図である。CPU23は、ROM24に格納されたプログラムに従い、RAM25をワークエリアとして使用しながら、記録装置1全体を制御する。例えばCPU23は、外部に接続されたホストコンピュータで生成された画像データを、入力インターフェイス22を介して受信し、記録ヘッド駆動回路27を用いて記録ヘッド2からインクを吐出させる。そして、この吐出動作の最中、キャリッジモータ駆動回路30を介してキャリッジモータ31を駆動し、記録ヘッド5が搭載されたキャリッジ3をX方向に移動させる。この際、CPU23は、エンコーダセンサ37から受信したパルス情報に基づいてキャリッジ3の現在位置を取得し、吐出データ処理回路36を用いてキャリッジ3の位置と吐出タイミングを同期させる。

【0021】

また、CPU23は、搬送モータ駆動回路28を介して搬送ローラ10に連結された搬送モータ29を順逆方向切り替え可能に回転させ、画像の記録や測色に伴って記録シート100を搬送したり逆搬送したりする。記録後の画像において乾燥部による定着促進が必要な場合、CPU23は、記録部を乾燥部のダクト下部まで搬送し、送風ファン駆動回路44を介して送風ファン15を駆動する。

【0022】

センサホルダモータ43は測色センサ20を搭載したセンサホルダ7をX方向に移動させるためのモータである。CPU23は、ホルダモータ駆動回路42を介してセンサホルダモータ43を移動させながら測色装置制御回路38を介して測色センサ20の測色結果を取得する。

【0023】

昇降モータ41は測色ユニット6を昇降するためのモータである。CPU23は、記録や測色の段階に応じた適切なタイミングで、昇降モータ駆動回路40を介して昇降駆動モータ15を駆動し、測色ユニット6を昇降する。

【0024】

更にCPU23は、入力制御回路32および出力制御回路34を介することにより、操作部400に供えられた操作キー33や表示パネルを制御する。

【0025】

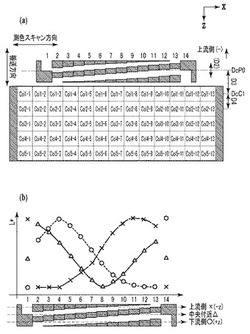

図4(a)および(b)は、本実施例の記録装置がキャリブレーションを実行する際に記録する搬送確認チャートと測色用チャートを説明する図である。図4(a)は記録シート100に記録された搬送確認チャートおよび測色用チャートの記録状態を示している。記録部において、これらチャートの記録は+Z方向の搬送動作を伴って行われ、搬送確認チャートは測色用チャートよりも後に記録される。よって、記録シート100において搬送確認チャートは測色用チャートよりも上流側に位置している。

【0026】

搬送確認チャートはX方向に並ぶ14個のパッチ(パッチ1〜パッチ14)で構成されている。パッチ2からパッチ13は、Z方向に3.5mmの幅を有するブラックインクで記録した領域(ブラック領域)と非記録領域(白紙領域)がZ方向に交互に配置したパターンとなっており、Z方向に0.5mmずつずれて配置している。搬送確認チャート全体のZ方向の幅は16mmであり、全てのパッチは搬送確認チャートの中心線DcP0を基準とし、Z方向において±8mmの領域を有している。このような搬送確認チャートのZ方向の幅は、当該チャートが記録部から測色部に搬送されるまでに想定される搬送誤差、測色センサ20のスポット位置21の誤差を考慮して定められており、後述する測色用チャートの各パッチよりも大きく設定されている。

【0027】

パッチ7およびパッチ8が搬送確認チャートのX方向の中央に位置し、パッチ7のブラック領域のZ方向の中心は中心線DcP0よりもZ方向に+0.25mmずれており、パッチ8では−0.25mmずれている。一方、パッチ1は、その領域の+Z方向半分がブラック領域、−Z方向半分が白紙領域になっており、パッチ14は、その領域の+Z方向半分が白紙領域、−Z方向半分がブラック領域になっている。

【0028】

測色用チャートはX方向およびZ方向に配列する複数のパッチ(パッチ1〜パッチ14)で構成されている。図では、X方向に13パッチ(13列)、Z方向に5パッチ(5行)配列する例を示している。本実施例において、第1行のZ方向の中心線DcC1は、搬送確認チャートの搬送方向の中心線DcP0から、D3(=20mm)だけ離れた位置に配置されている。また、各行はZ方向に12mmの幅を有し、各行の中心線も12mm(D4)間隔になっている。

【0029】

図4(b)は、測色センサ20をX方向に移動させながら、上記搬送確認チャートの各パッチを測色した結果を示した図である。ここでは、搬送確認チャートの中心線Dcp0に測色センサ20のスポット領域21をほぼ一致させた場合と、スポット位置を±Z方向にずらした場合とを比較して示している。横軸は個々のパッチ番号、縦軸は明度L*を示している。

【0030】

スポット位置21が中心線Dcp0近傍にある場合、中央に位置するパッチ(本例ではパッチ8)での明度が最も低く、ここから離れるに従って明度は上がっている。一方、スポット位置21が中心線Dcp0よりも−Z方向にずれている場合、高い番号のパッチ(本例ではパッチ11)で明度が最も高く、ここから離れるに従って明度は下がっている。更に、スポット位置21が中心線Dcp0よりも+Z方向にずれている場合、低い番号のパッチ(本例ではパッチ4)で明度が最も高く、ここから離れるに従って明度は下がっている。また、スポット位置21が中心線Dcp0から+Z方向にずれている場合と−Z方向にずれている場合で、パッチ1とパッチ14の間で明度が反転している。すなわち本実施例によれば、パッチ1とパッチ14の反転状況と、ピークの明度L*を有するパッチ番号を検出することにより、スポット位置21が中心線Dcp0に対しどちらの方向にどの程度ずれているのかを0.5mm単位で判断することが出来る。

【0031】

図5は、キャリブレーションを実行する際、本実施例のCPU23が実行する処理工程を説明するためのフローチャートである。

【0032】

図5を参照するに、キャリブレーションが開始されると、CPU23は、まずステップS001において、記録シート100を記録部まで給紙し、図4(a)で示した搬送確認チャートと測色用チャートを記録する。次にCPU23はステップS002において、定着促進のための乾燥動作が必要であるか否かを判断する。CPU23は、外部に接続されたホスト装置や操作部400から取得した情報、具体的には記録シートの種類や環境温度などに基づいてこのような判断を行う。乾燥動作が必要であると判断した場合はステップS003に進み、必要でないと判断した場合はステップS006へ進む。

【0033】

ステップS003〜S005は、記録したチャートを乾燥部で乾燥し、更に測色部まで搬送する工程である。まずステップS003において、CPU23は記録シート100をZ方向にD0+D1だけ搬送し、搬送確認チャートを送風ファン15の噴出し口の位置に配置する。その後、ステップS004において送風ファン15を所定時間駆動し、記録シート100に記録された搬送確認チャートを乾燥する。更に、ステップS005において、CPU23は搬送モータ29を逆回転させ、記録シート100をD1だけ逆搬送(−D1搬送)する。

【0034】

一方、ステップS006およびS007は、搬送確認チャートを直接測色部まで搬送する工程である。但し、本実施例では、乾燥動作を行った場合(ステップS003〜S005)と同様に、測色の前に搬送方向の切り替えを行うため、あえて2mmほど多く正搬送を行った後に、2mmの逆搬送(−2mm搬送)を実行する。すなわち、ステップS006で記録シート100をZ方向にD0+2mmだけ搬送し、更にステップS007で2mmだけ逆搬送(−2mm搬送)する。このような搬送を行うことにより、搬送方向の切り替え動作に伴う誤差を、乾燥動作の有無に係らず同程度に揃えることが出来る。また、これ以降に行う測色用チャートの測色動作に伴う搬送を、全て逆搬送に統一することが出来る。

【0035】

なお、以上ステップS003〜S007で説明した搬送動作は、例えば搬送モータ29の回転量を検出するエンコーダの情報を基にCPU23が管理するものである。よって、CPU23がカウントした搬送量には、搬送ローラ10と記録シート間100のすべり、上述したような搬送方向の切り替え動作に伴う誤差、測色センサ20自体の取り付け誤差など、様々な誤差が含まれている。更に、搬送ローラ10と記録媒体との間のすべり等に起因する誤差は、記録媒体の種類や環境温度などによっても変化する。すなわち、この段階において、CPU23は、測色用チャートと測色センサ20のスポット位置21とを、正確に位置あわせすることは難しい。そこで、本実施例では、以下に説明するステップS008〜S010を設けることによって、測色用チャートと測色センサ20のスポット位置21とを、正確に位置あわせする。

【0036】

まず、ステップS008において、CPU23は測色センサ20の校正を行う。具体的には、キャリッジ3をX方向移動可能領域の端部に固定されている白色タイルの位置へ移動させ、測色センサ20による白色タイルの測色および校正を実行する。その後、ステップS009に進み、搬送量誤差D2を取得する。ここで、搬送量誤差D2とは、搬送確認チャートの中心線DcP0と、搬送確認チャートを測色した際の測色センサ20のスポット位置21との、Z方向の距離に相当する。搬送量取得工程については後に詳しく説明する。

【0037】

ステップS009で搬送量誤差D2が得られると、ステップS010では得られた搬送量誤差D2とD3を加算した量だけ記録シートを逆搬送する(−D2−D3搬送)。これにより、搬送量誤差D2に基づいた搬送位置の補正が行われ、測色用チャートの第1行のZ方向の中心線DcC1と測色センサのスポット位置21とをほぼ一致させることが出来る。

【0038】

ステップS011では、「ステップS202で乾燥動作が必要と判断され、且つ測色済みの測色用チャートが既に5行以上あるか否か」を判断する。本実施例において、測色用チャートの先頭から5行分の領域とは、乾燥部が搬送確認チャートを乾燥している最中に、送風ファン15から送られる風が効果的に乾燥せることが出来る測色用チャートの領域に相当する。つまり、ステップS010が完了した時点で、測色用チャートの先頭から5行目までは定着が完了しているが、それ以降は定着していない恐れがある。よって、ステップS011で上記条件を満足した場合は、まだ定着が十分でないと判断し、そのままの位置でCPU23は送風ファン15を所定時間駆動し、その後ステップS013に進む。一方、上記条件を満足しない場合は十分定着していると判断し、そのままステップS013に進む。

【0039】

ステップS013では、1行分の測色用チャートを測色する。具体的には、昇降モータ41を駆動して測色ユニット6を降下させ、測色用チャートの測色対象行がスリット内に位置するように押圧板9を記録シート100に押し付ける。そして、センサホルダ7をX方向に移動させながら、測色センサ20によって配列する13個のパッチ夫々の測色を実行する。更に、このような1行分の測色が終了すると、再び昇降モータ41を駆動して測色ユニット6を上昇させる。なお、取得したデータは一時的にRAM25に格納し、その後I/F回路22を介してホスト装置に転送する。

【0040】

続くステップS014では、測色用チャートの全ての行について測色が完了したか否かを判断する。未だ測色すべき行が残っている場合はステップS015に進み、測色用チャートの次の行が測色できるように、記録シート100をD4だけ逆搬送(−D4搬送)した後、ステップS011に戻る。一方、ステップS014で全ての行について測色が完了したと判断した場合はステップS016へ進む。

【0041】

ステップS016では、キャリブレーションに使用したチャート全領域がカッター5よりも下流側に位置するまで記録シートを再搬送し、記録シート100を切断、排紙する。以上で本処理が終了する。

【0042】

図6は、搬送誤差量D2を取得するための搬送誤差量取得シーケンスを説明するためのフローチャートである。

【0043】

本処理が開始されると、まずステップS100において、CPU23は昇降モータ41を駆動して測色ユニット6を降下させ、押圧板9を記録シート100に押し付ける。次に、ステップS101において、センサホルダ7をX方向に移動させながら、測色センサ20によって、配列するパッチ1〜パッチ14を測色する。取得した明度L*データは、パッチ番号ごとにRAM25に一時的に保存する。

【0044】

ステップS102において、CPU23は、パッチ2〜パッチ13の中から明度L*が最大値のパッチ番号(Lmax_p)と最小値のパッチ番号(Lmin_p)を抽出する。

【0045】

ステップS103では、「最大値の明度を有するパッチ番号が13で、且つ、パッチ1の明度(L_1)がパッチ14の明度(L_14)よりも高い」か否かを判断する。上記条件を満たす場合、スポット位置21が搬送確認チャートの検出可能範囲外にある恐れがあるので、ステップS108へ進みエラー表示する。

【0046】

ステップS104では、「最大値の明度を有するパッチ番号が2で、且つ、パッチ1の明度(L_1)がパッチ14の明度(L_14)よりも低い」か否かを判断する。上記条件を満たす場合、やはりスポット位置21が搬送確認チャートの検出可能範囲外にある恐れがあるので、ステップS108へ進みエラー表示する。

【0047】

ステップS105では、Lmax_pとLmin_pのうち、どちらが搬送確認チャートの中心位置(7.5)に近いかを判定する。本実施例では、搬送誤差量D2を求めるために最大値あるいは最小値のピーク位置(Lmax_pあるいはLmin_p)を利用するが、この際、より中心位置(7.5)に近いピーク位置を利用するほうが、検出誤差を低く抑えることが出来る。

【0048】

図4(a)を参照するに、本実施例の搬送確認チャートにおいては、搬送誤差D2が0であった場合、スポット位置21は中心線DcP0と一致し、測色センサ20が測定する明度の最小値は、パッチ7とパッチ8のブラック領域から得られる。すなわち、Lmin_p=7.5となる。そして、搬送誤差D2が−Z方向あるいは+Z方向にずれるほど、図4(b)のように、最小のピーク位置(Lmin_p)が中心位置(7.5)から離れ、やがて最大のピーク値(Lmax_p)の方が中心位置(7.5)に近くなる。よって、ステップS105にてLmin_pが中心位置(7.5)に近いと判定された場合についてのみ、最小のピーク位置(Lmin_p)と中心位置(7.5)との距離から、搬送誤差量D2を求めるためにステップS107cに進む。そして、D2=((7.5−Lmin_p)×0.5mmとして搬送誤差量D2を算出する。

【0049】

一方、Lmax_pが中心位置(7.5)に近いと判定された場合は、図4(b)を参照するに、搬送量が−Z方向にずれている場合と+Z方向にすれている場合の2通りが考えられる。よって、ステップS106へ進み、パッチ1の明度L_1とパッチ14の明度L_14を比較することによって、ずれの方向を判定する。具体的には、パッチ1の明度の方が低い場合(L_1≦L_14)には、+Z方向のずれと判定し、ステップS107aに進む。一方、パッチ1の明度の方が高い場合(L_1>L_14)には、−Z方向のずれと判定し、ステップS107bに進む。

【0050】

ステップS107aでは、最大明度のピーク位置(Lmax_p)を利用して、搬送誤差量D2を算出する。この場合、測色センサ20が測定する最大明度が得られるのは白紙領域であり、そのZ方向の位置は最小明度が得られるブラックパッチから−3.5mmずれた位置にあることが予め分かっている。よって、D2=((7.5−Lmax_p)×0.5mm)+3.5mmとして、搬送誤差量D2を算出することが出来る。

【0051】

また、ステップS107bでは、やはり最大明度のピーク位置(Lmax_p)を利用して、搬送誤差量D2を算出する。この場合、測色センサ20が測定する最大明度が得られるのは白紙領域であり、そのZ方向の位置は最小明度が得られるブラックパッチから+3.5mmずれた位置にあることが予め分かっている。よって、D2=((7.5−Lmax_p)×0.5mm)−3.5mmとして、搬送誤差量D2を算出することが出来る。

【0052】

ステップS107a〜S107cによって搬送誤差量D2が算出されると、ステップS109へ進み、CPU23は昇降モータ41を駆動して測色ユニット6を上昇させ、押圧板9を記録シート100から離間する。以上で搬送誤差量D2取得シーケンスが終了する。

【0053】

以上説明した本実施例によれば、搬送確認チャートとして、ブラック領域と白紙領域を一定の周期(3.5mm)で搬送方向に交互に配置させたパッチを、更に一定のピッチ(0.5mm)ずつずらしながら、測色センサの走査方向に複数配列させている。このような搬送確認チャートに対し、測色センサを走査させながら明度を検出することにより、本実施例では最大値と最小値の2つのピーク位置を取得することが出来る。そのため、特許文献1のように、最大値あるいは最小値の1つのピークしか得られない構成に比べ、記録シートの中心位置により近いほうのピークを選択的に用いることが出来る。そして、特許文献1よりも搬送誤差の検出精度を高めるとともに、搬送確認チャートの幅を狭めることが出来るのである。例えば本実施例では、14個のパッチによって±5.75mm領域の誤差を0.5mmの精度で測定することが出来るが、同等の領域および精度を特許文献1で確保しようとすると、パッチ数は24となり、搬送確認チャートはX方向に1.7倍必要となる。このように、本実施例によれば、従来に比べ、より幅広い搬送誤差をより高精度に取得することが可能となる。

【0054】

[実施例2]

本実施でも、図1〜図3で説明した記録装置を用いる。また、キャリブレーション全体のシーケンスも図5と同等とする。実施例1では、個々のパッチの実測色値の中からピーク値を特定したが、本実施例では実測色値を用いて求めた近似関数からピーク値を特定する。

【0055】

図7は、本実施例で記録する搬送確認チャートである。測色用チャートについては実施例1と同様であるのでここでは省略する。本実施例の搬送確認チャートも実施例1と同様に測色用チャートよりも後に記録され、記録シート100において測色用チャートよりも上流側に位置している。

【0056】

本実施例の搬送確認チャートもX方向に並ぶ14個のパッチ(パッチ1〜パッチ14)で構成されており、各パッチはZ方向に3.5mmの幅を有する記録領域(ブラック)と非記録領域(白紙領域)がZ方向に交互に配置したパターンとなっている。但し、本実施例では、実施例1のパッチ2〜パッチ13をX方向に並び替えて配置している。図7において図4(a)と等しいパッチは同じパッチ番号で示している。

【0057】

図8は、本実施例における搬送誤差量D2を取得するシーケンスを説明するためのフローチャートである。ステップS200〜S205は、実施例1のステップS100〜S105と同様である。

【0058】

ステップS205にてLmin_pの方がLmax_pよりも中心位置(7.5)に近いと判定された場合、ステップS210に進む。

【0059】

ステップS210では、Lmin_pとその周辺4パッチの計5パッチの明度L*値から、2次関数の近似によって最小ピーク値Lmin_p´を算出する。具体的には、5つのパッチ位置(x)Lmin_p、Lmin_p−2、Lmin_p−1、Lmin_p、Lmin_p+1、Lmin_p+2の夫々に対応する明度L*(y)を抽出し、これら5点から最小2乗法によってx−y座標の2次関数の近似曲線を得る。その後、この近似曲線をxで微分し、極点(最小値)となるx座標Lmin_p´を取得する。その後、ステップS208cに進み、D2=((7.5−Lmin_p´)×0.5mmとして搬送誤差量D2を算出する。

【0060】

一方、ステップS205でLmax_pの方が中心位置(7.5)に近いと判定された場合は、ステップS206に進み、Lmax_pとその周辺4パッチの計5パッチの明度L*値から、2次関数の近似によって最大ピーク値Lmax_p´を算出する。具体的には、5つのパッチ位置(x)Lmax_p、Lmax_p−2、Lmax_p−1、Lmax_p、Lmax_p+1、Lmax_p+2の夫々に対応する明度L*(y)を抽出し、これら5点から最小2乗法によってx−y座標の2次関数の近似曲線を得る。その後、この近似曲線をxで微分し、極点(最大値)となるx座標Lmax_p´を取得する。

【0061】

更にこの時、搬送量が−Z方向にずれている場合と+Z方向にすれている場合の2通りが考えられるので、ステップS207へ進み、パッチ1の明度L_1とパッチ14の明度L_14を比較する。そして、パッチ1の明度の方が低い場合(L_1≦L_14)には、+Z方向のずれと判定し、ステップS208aに進み、D2=((7.5−Lmax_p´)×0.5mm)−3.5mmとして、搬送誤差量D2を算出する。

【0062】

一方、ステップS207でパッチ1の明度の方が高い場合(L_1>L_14)は、−Z方向のずれと判定し、ステップS208bに進む。そして、D2=((7.5−Lmax_p´)×0.5mm)+3.5mmとして、搬送誤差量D2を算出する。

【0063】

その後、ステップS211では、実施例1のステップS109と同様、昇降モータ41を駆動して測色ユニット6を上昇させ、押圧板9を記録シート100から離間する。以上で搬送誤差量D2取得シーケンスが終了する。

【0064】

本実施例のように近似曲線を用いてピーク値を取得すれば、パッチの数即ち実測データの数が限られていても、より高精度に搬送量を算出することが出来る。

【0065】

図9は、本実施例を採用した場合の、検出誤差を説明するための図である。図において、横軸は実際の搬送誤差量Dを示し、縦軸は実際の搬送誤差量Dと、本実施例の方法で取得した搬送誤差量D2との差(D2−D)を示している。図によれば、実際の搬送量Dによらず、検出誤差(D2−D)は0.2mm以下に抑えられていることがわかる。実施例1のように近似を行わない場合、各パッチのずらし量(0.5mm)に対応した精度でしか搬送量を取得することが出来ないが、本実施例のように近似を行えば、ずらし量よりも小さな量(0.2mm)の精度で搬送誤差量Dを取得することが出来る。

【0066】

すなわち、本実施例によれば、14個のパッチによって、±5.75mm領域の誤差を0.2mmより高い精度で測定することが可能となる。これを、例えば特許文献1の構成で同等の領域および精度を確保しようとすると、パッチ数は50程度となり、搬送確認チャートはX方向において本実施例の3.7倍以上となる。このように、本実施例によれば、従来に比べ、より幅広い搬送誤差をより高精度に取得することが可能となる。

【0067】

なお、以上では最小時情報を用いて2次関数に近似する例で説明したが、近似方法はこれに限るものではない。例えば、より多い次数の多次関数に近似しても良いし、三角関数などに近似しても構わない。

【0068】

また、以上説明した2つの実施例では、ブラック単色の領域と白紙領域の2色領域で搬送確認チャートを構成したが、本発明はこのような2色領域に限定されるものではない。明度或いは彩度の異なる複数の領域で単位パッチを構成しながら、これら領域の明度或いは彩度を判別可能なセンサによって測色(検出)が行われれば、上記実施例と同様の効果を得ることが出来る。例えば、図4(a)に示す上段の白紙領域と下段の白紙領域とを区別するために、下段のみをイエローインクで記録することも出来る。この場合、搬送誤差量D2の算出において、L*a*b*空間の明度L*最大値および最小値のみでなく、イエローの色相が最も多く有するb*成分も抽出し、b*成分のピークが存在する場合には、そのパッチ位置から搬送誤差D2を算出することが出来る。つまり、b*成分のピークの有無によって、搬送ずれの方向を判別することが出来るので、上記実施例におけるパッチ1とパッチ14が不要になり、パッチ数を上記実施例よりも削減することが可能となる。

【0069】

いずれにせよ、明度或いは彩度の異なる2パターン以上を搬送方向に配列して構成される単位パッチを、搬送方向に所定ピッチずつずらしながら測色センサの走査方向に複数配列することにより、測色時において走査方向に複数のピークを出現させることが出来る。そして、このピークが出現する位置から、上記パターンに対する測色センサの走査位置を判断する構成であれば本発明の範疇となる。

【符号の説明】

【0070】

1 記録装置

2 記録媒体

4 測色ユニット

8 記録ヘッド

14 押圧板

15 測色キャリッジ

16 測色センサ

17 スリット

18 排紙ガイド

22 シート部材

27 ベルト

30 測色キャリッジ駆動モータ

500 CPU

【技術分野】

【0001】

本発明は、記録媒体の画像を測色する測色機能を備えた記録装置および当該記録装置の搬送誤差量取得方法に関する。

【背景技術】

【0002】

印刷物の製作現場では本印刷の前に校正刷りを行い、校正刷りした印刷見本に表示された画像やこれに表示されている認証用のカラーパッチを参考にして画像の色再現を校正する色校正が行われている。近年では、このような校正に要する時間を短縮するため、記録装置に予め測色機能を備え、記録ヘッドによって所定のカラーパッチを記録した後、当該カラーパッチを測色する、所謂カラーキャリブレーションを実行する装置が提供されている。このようなカラーキャリブレーションを行うことにより、これ以降の画像記録時に測色の結果を反映させ、色再現精度の高い画像を出力することが可能となる。

【0003】

但し、このような記録装置では、カラーパッチを記録する記録位置から当該カラーパッチを測色する測色位置まで記録媒体を自動で搬送することになるが、記録装置個体の誤差のみならず記録媒体の種類やサイズによって搬送に誤差が生じることがある。そして、このような搬送誤差が大きく、カラーパッチを測色位置に安定して位置決め出来ないような場合には、正確な測色やキャリブレーション処理を実行出来なくなってしまう。この際、個々のカラーパッチを、搬送誤差を含めた十分大きなサイズにすることも出来るが、カラーパッチの数が多い場合などは、校正のためにインクと記録媒体が必要以上に多く消費されてしまう。このように、測色機能を備えた記録装置では、記録部から測色部まで如何に正確に記録媒体を搬送するかということが課題となっていた。

【0004】

例えば特許文献1には、測色用パッチの他に搬送量を測定するための送り量確定用パッチを記録し、測色用パッチの測色に先立って送り量確定用パッチを検出することによって、測色時におけるパッチの位置合わせをより正確に行う方法が開示されている。具体的には、複数の単位パッチを、搬送方向に所定量ずつずらしながら搬送方向と交差する方向すなわち記録媒体の幅方向に一列に記録する。その後、これら複数の単位パッチを測色位置まで搬送し、測色センサを記録媒体の幅方向に移動させながら一度に検出する。そして、最も強く検出した単位パッチの位置から、現在の搬送位置を取得し、この位置に応じて測色用パッチを測色位置まで更に搬送するのである。このような構成によれば、測色用のパッチを必要以上に大きくすることなく、精度の高い測色処理を実行することが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−290268号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の場合、複数の単位パッチを搬送方向に一定のピッチでずらしながら記録媒体の幅方向に一列に配置するので、配列可能な単位パッチの数には、記録媒体の幅および測色に必要なスポット径に応じて限界がある。つまり、想定される搬送誤差の振れ幅に応じて、単位パッチのずらしピッチが決められてしまう。

【0007】

その一方で、例えばインクジェット記録装置では、測色に先立ってカラーパッチを十分に乾燥させる必要があり、記録位置から乾燥位置までの搬送と、乾燥位置から測色位置までの搬送とが加わって、累積される搬送誤差が更に大きくなることが懸念される。このような場合、特許文献1の方法を採用しても、想定される搬送誤差が大きいので、単位パッチ間のずらしピッチも大きくなり、搬送量の検出精度が低下してしまう。つまり、上述したインクジェット記録装置の様に大きな搬送誤差が想定される状況においては、記録位置から測色位置への搬送誤差の問題は依然として残っていたのである。

【0008】

本発明は、上記問題点を解決するためになされたものである。よってその目的とするところは、測色用のカラーパッチを必要以上に大きくせずとも、搬送位置を高い精度で検出し、適切な搬送位置で測色用パッチを測色可能な記録装置を提供することである。

【課題を解決するための手段】

【0009】

そのために本発明は、記録媒体に対し画像の記録と当該画像の測色を行う記録装置であって、所定の搬送確認チャートを記録する記録手段と、前記搬送確認チャートを測色する測色手段と、前記記録手段によって前記搬送確認チャートが記録された領域を、前記測色手段が測色することが可能な位置まで前記記録媒体を第1の方向に搬送する搬送手段と、前記測色手段による測色の結果に基づいて、前記搬送手段による搬送誤差量を取得する搬送誤差量取得手段とを備え、前記搬送確認チャートは、明度或いは彩度の異なる複数の領域が前記第1の方向に配列させて成る単位パッチの複数を、前記第1の方向に所定のピッチでずらしながら前記第1の方向と交差する第2の方向に配列させて構成されており、前記搬送誤差量取得手段は、前記測色手段が測色して得られた前記複数の単位パッチに対応する複数の測色結果の明度或いは彩度における複数のピークを抽出し、当該複数のピークの夫々を有する前記単位パッチの前記第2の方向における位置から、前記搬送誤差量を取得することを特徴とする。

【発明の効果】

【0010】

本発明によれば、測色用のカラーパッチを必要以上に大きくせずとも、従来に比べ、より幅広い搬送誤差をより高精度に取得することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明を適用したインクジェット記録装置の外観図である。

【図2】記録装置内部の記録部および測色ユニットの配置構成を示す側断面図である。

【図3】本発明に使用可能な記録装置における制御の構成を示すブロック図である。

【図4】(a)および(b)は、搬送確認チャートと測色用チャートを説明する図である。

【図5】キャリブレーション処理工程を示すフローチャートである。

【図6】実施例1の搬送誤差量取得シーケンスを説明するためのフローチャートである。

【図7】実施例2で記録する搬送確認チャートである。

【図8】実施例2の搬送誤差量取得シーケンスを説明するためのフローチャートである。

【図9】実施例2を採用した場合の検出誤差を示す図である。

【発明を実施するための形態】

【0012】

[実施例1]

図1は本発明を適用したインクジェット記録装置1(以下、「記録装置」と呼ぶ)の外観図である。装置内においてロール状に保持されている記録シート100(記録媒体)は、記録部に給紙された後、画像データに従った記録が行われる。記録後の記録シート100は図のようにZ方向に引き出されるが、その途中には画像を測色するための測色ユニット6が配備されている。ユーザは、操作部400に設けられた各種スイッチを用いて、ロール紙100のサイズ指定、オンライン/オフラインの切り替えなど、記録装置1に対する各種コマンドの入力を行うことが出来る。

【0013】

図2は、記録装置内部の記録部および測色部の配置構成を示す断面図である。記録時において、記録シート100は搬送ローラ10およびピンチローラ11に挟持されながら、搬送ローラ10の回転に伴ってZ方向(第1の方向)に搬送される。インクジェット方式の記録ヘッド2を搭載したキャリッジ3は、Z方向とは交差するX方向(第2の方向)に延在するキャリッジシャフト4と不図示のガイドレールに案内支持されながら、所定の速度で移動する。この際、キャリッジ3のX方向の位置は、エンコーダセンサ37がX方向に張架されたエンコーダスケールを検知することによって取得される。この移動に伴い、記録ヘッド2は画像データに従ってインクを吐出し、記録シート100に1バンド分の画像が記録される。このような1バンド分の記録走査と、搬送ローラ10およびピンチローラ11による1バンド分に対応する搬送動作とを交互に繰り返すことにより、記録シート100に段階的に画像が形成される。

【0014】

記録ヘッド2によって記録が行われる領域の記録シート100は、その背面に設置されたプラテン12によって平滑に支持されている。記録が完了した領域の記録シート100は、排紙ガイド14に沿って徐々にZ方向に搬送される。記録完了後、特に測色動作を行わない場合は、画像の後端部がカッター5の位置に搬送されたタイミングで、記録シート100は切断される。切断された記録シート100は、排紙ガイド14の傾斜に沿って滑り、不図示のバスケットに排出される。

【0015】

搬送方向において記録ヘッド2よりも下流側には測色部と乾燥部が一体的に構成された測色ユニット6が配備されている。本実施形態の測色ユニット6は、ユニット回転軸13を中心に回動し、排紙ガイド14上の記録シート100に接近したり離間したり出来る様になっている。例えば記録時、測色ユニット6は、排紙ガイド14から離間した位置に保持される。一方、測色時には、図2のように、測色ユニット6内の測色センサ20が排紙ガイド14上に搬送される記録シート100の画像を検出できるような位置に保持される。

【0016】

以下、本実施形態の測色ユニット6の構成を詳しく説明する。スリットを挟んで並列する押圧板9は、X方向に延在し、図2で示した測色時の姿勢において、排紙ガイド14上の記録シート100を押圧する。昇降モータ41の動力がセンサホルダ7に伝達されることにより、測色センサ20を搭載したセンサホルダ7は、測色キャリッジシャフト8と不図示のガイドレールに沿って、押圧板9の上をX方向に移動する。センサホルダ7の移動中、センサホルダ7に搭載されている測色センサ20は、スリットを介して記録シート100上のスポット位置21にある画像を測色する。このような1走査分の測色が完了すると、測色ユニット6が排紙ガイド14から再び離間され、搬送ローラ10およびピンチローラ11によって次の測色位置まで記録シート100は搬送される。以上のような測色のための走査と搬送動作および測色ユニット6の昇降を、最後の画像を測色するまで繰り返す。全画像の測色終了後、画像の後端部をカッター5の位置に合わせるように搬送し、記録シート100を切断、排出する。

【0017】

なお、センサホルダ7のX方向移動可能領域の端部には白色タイルが備えられており、記録シート100の測色前や所定回数測色したタイミングで、測色センサ20の校正を行えるようになっている。

【0018】

測色ユニット6の下流側は、記録ヘッド2によって記録された画像の定着を促すための乾燥部が画成されている。乾燥部には送風ファン15が用意されており、送風ファン15の風はダクトを介して排紙ガイド14上の記録シート100へと方向づけられている。

【0019】

図において、D0は記録ヘッド2による記録位置から測色センサ20による測色位置(スポット位置21)までの搬送距離、D1は測色位置から乾燥部のダクト下部までの搬送距離とする。記録された画像を測色する際、定着促進が特に必要ない場合は、記録後の記録シート100はD0だけ搬送された後に測色が行われる。一方、定着促進が必要な場合、記録後の記録シート100はD0+D1だけ搬送されて乾燥動作が施された後、更にD1だけ逆搬送され、測色が行われる。

【0020】

図3は、本実施例の記録装置における制御の構成を説明するためのブロック図である。CPU23は、ROM24に格納されたプログラムに従い、RAM25をワークエリアとして使用しながら、記録装置1全体を制御する。例えばCPU23は、外部に接続されたホストコンピュータで生成された画像データを、入力インターフェイス22を介して受信し、記録ヘッド駆動回路27を用いて記録ヘッド2からインクを吐出させる。そして、この吐出動作の最中、キャリッジモータ駆動回路30を介してキャリッジモータ31を駆動し、記録ヘッド5が搭載されたキャリッジ3をX方向に移動させる。この際、CPU23は、エンコーダセンサ37から受信したパルス情報に基づいてキャリッジ3の現在位置を取得し、吐出データ処理回路36を用いてキャリッジ3の位置と吐出タイミングを同期させる。

【0021】

また、CPU23は、搬送モータ駆動回路28を介して搬送ローラ10に連結された搬送モータ29を順逆方向切り替え可能に回転させ、画像の記録や測色に伴って記録シート100を搬送したり逆搬送したりする。記録後の画像において乾燥部による定着促進が必要な場合、CPU23は、記録部を乾燥部のダクト下部まで搬送し、送風ファン駆動回路44を介して送風ファン15を駆動する。

【0022】

センサホルダモータ43は測色センサ20を搭載したセンサホルダ7をX方向に移動させるためのモータである。CPU23は、ホルダモータ駆動回路42を介してセンサホルダモータ43を移動させながら測色装置制御回路38を介して測色センサ20の測色結果を取得する。

【0023】

昇降モータ41は測色ユニット6を昇降するためのモータである。CPU23は、記録や測色の段階に応じた適切なタイミングで、昇降モータ駆動回路40を介して昇降駆動モータ15を駆動し、測色ユニット6を昇降する。

【0024】

更にCPU23は、入力制御回路32および出力制御回路34を介することにより、操作部400に供えられた操作キー33や表示パネルを制御する。

【0025】

図4(a)および(b)は、本実施例の記録装置がキャリブレーションを実行する際に記録する搬送確認チャートと測色用チャートを説明する図である。図4(a)は記録シート100に記録された搬送確認チャートおよび測色用チャートの記録状態を示している。記録部において、これらチャートの記録は+Z方向の搬送動作を伴って行われ、搬送確認チャートは測色用チャートよりも後に記録される。よって、記録シート100において搬送確認チャートは測色用チャートよりも上流側に位置している。

【0026】

搬送確認チャートはX方向に並ぶ14個のパッチ(パッチ1〜パッチ14)で構成されている。パッチ2からパッチ13は、Z方向に3.5mmの幅を有するブラックインクで記録した領域(ブラック領域)と非記録領域(白紙領域)がZ方向に交互に配置したパターンとなっており、Z方向に0.5mmずつずれて配置している。搬送確認チャート全体のZ方向の幅は16mmであり、全てのパッチは搬送確認チャートの中心線DcP0を基準とし、Z方向において±8mmの領域を有している。このような搬送確認チャートのZ方向の幅は、当該チャートが記録部から測色部に搬送されるまでに想定される搬送誤差、測色センサ20のスポット位置21の誤差を考慮して定められており、後述する測色用チャートの各パッチよりも大きく設定されている。

【0027】

パッチ7およびパッチ8が搬送確認チャートのX方向の中央に位置し、パッチ7のブラック領域のZ方向の中心は中心線DcP0よりもZ方向に+0.25mmずれており、パッチ8では−0.25mmずれている。一方、パッチ1は、その領域の+Z方向半分がブラック領域、−Z方向半分が白紙領域になっており、パッチ14は、その領域の+Z方向半分が白紙領域、−Z方向半分がブラック領域になっている。

【0028】

測色用チャートはX方向およびZ方向に配列する複数のパッチ(パッチ1〜パッチ14)で構成されている。図では、X方向に13パッチ(13列)、Z方向に5パッチ(5行)配列する例を示している。本実施例において、第1行のZ方向の中心線DcC1は、搬送確認チャートの搬送方向の中心線DcP0から、D3(=20mm)だけ離れた位置に配置されている。また、各行はZ方向に12mmの幅を有し、各行の中心線も12mm(D4)間隔になっている。

【0029】

図4(b)は、測色センサ20をX方向に移動させながら、上記搬送確認チャートの各パッチを測色した結果を示した図である。ここでは、搬送確認チャートの中心線Dcp0に測色センサ20のスポット領域21をほぼ一致させた場合と、スポット位置を±Z方向にずらした場合とを比較して示している。横軸は個々のパッチ番号、縦軸は明度L*を示している。

【0030】

スポット位置21が中心線Dcp0近傍にある場合、中央に位置するパッチ(本例ではパッチ8)での明度が最も低く、ここから離れるに従って明度は上がっている。一方、スポット位置21が中心線Dcp0よりも−Z方向にずれている場合、高い番号のパッチ(本例ではパッチ11)で明度が最も高く、ここから離れるに従って明度は下がっている。更に、スポット位置21が中心線Dcp0よりも+Z方向にずれている場合、低い番号のパッチ(本例ではパッチ4)で明度が最も高く、ここから離れるに従って明度は下がっている。また、スポット位置21が中心線Dcp0から+Z方向にずれている場合と−Z方向にずれている場合で、パッチ1とパッチ14の間で明度が反転している。すなわち本実施例によれば、パッチ1とパッチ14の反転状況と、ピークの明度L*を有するパッチ番号を検出することにより、スポット位置21が中心線Dcp0に対しどちらの方向にどの程度ずれているのかを0.5mm単位で判断することが出来る。

【0031】

図5は、キャリブレーションを実行する際、本実施例のCPU23が実行する処理工程を説明するためのフローチャートである。

【0032】

図5を参照するに、キャリブレーションが開始されると、CPU23は、まずステップS001において、記録シート100を記録部まで給紙し、図4(a)で示した搬送確認チャートと測色用チャートを記録する。次にCPU23はステップS002において、定着促進のための乾燥動作が必要であるか否かを判断する。CPU23は、外部に接続されたホスト装置や操作部400から取得した情報、具体的には記録シートの種類や環境温度などに基づいてこのような判断を行う。乾燥動作が必要であると判断した場合はステップS003に進み、必要でないと判断した場合はステップS006へ進む。

【0033】

ステップS003〜S005は、記録したチャートを乾燥部で乾燥し、更に測色部まで搬送する工程である。まずステップS003において、CPU23は記録シート100をZ方向にD0+D1だけ搬送し、搬送確認チャートを送風ファン15の噴出し口の位置に配置する。その後、ステップS004において送風ファン15を所定時間駆動し、記録シート100に記録された搬送確認チャートを乾燥する。更に、ステップS005において、CPU23は搬送モータ29を逆回転させ、記録シート100をD1だけ逆搬送(−D1搬送)する。

【0034】

一方、ステップS006およびS007は、搬送確認チャートを直接測色部まで搬送する工程である。但し、本実施例では、乾燥動作を行った場合(ステップS003〜S005)と同様に、測色の前に搬送方向の切り替えを行うため、あえて2mmほど多く正搬送を行った後に、2mmの逆搬送(−2mm搬送)を実行する。すなわち、ステップS006で記録シート100をZ方向にD0+2mmだけ搬送し、更にステップS007で2mmだけ逆搬送(−2mm搬送)する。このような搬送を行うことにより、搬送方向の切り替え動作に伴う誤差を、乾燥動作の有無に係らず同程度に揃えることが出来る。また、これ以降に行う測色用チャートの測色動作に伴う搬送を、全て逆搬送に統一することが出来る。

【0035】

なお、以上ステップS003〜S007で説明した搬送動作は、例えば搬送モータ29の回転量を検出するエンコーダの情報を基にCPU23が管理するものである。よって、CPU23がカウントした搬送量には、搬送ローラ10と記録シート間100のすべり、上述したような搬送方向の切り替え動作に伴う誤差、測色センサ20自体の取り付け誤差など、様々な誤差が含まれている。更に、搬送ローラ10と記録媒体との間のすべり等に起因する誤差は、記録媒体の種類や環境温度などによっても変化する。すなわち、この段階において、CPU23は、測色用チャートと測色センサ20のスポット位置21とを、正確に位置あわせすることは難しい。そこで、本実施例では、以下に説明するステップS008〜S010を設けることによって、測色用チャートと測色センサ20のスポット位置21とを、正確に位置あわせする。

【0036】

まず、ステップS008において、CPU23は測色センサ20の校正を行う。具体的には、キャリッジ3をX方向移動可能領域の端部に固定されている白色タイルの位置へ移動させ、測色センサ20による白色タイルの測色および校正を実行する。その後、ステップS009に進み、搬送量誤差D2を取得する。ここで、搬送量誤差D2とは、搬送確認チャートの中心線DcP0と、搬送確認チャートを測色した際の測色センサ20のスポット位置21との、Z方向の距離に相当する。搬送量取得工程については後に詳しく説明する。

【0037】

ステップS009で搬送量誤差D2が得られると、ステップS010では得られた搬送量誤差D2とD3を加算した量だけ記録シートを逆搬送する(−D2−D3搬送)。これにより、搬送量誤差D2に基づいた搬送位置の補正が行われ、測色用チャートの第1行のZ方向の中心線DcC1と測色センサのスポット位置21とをほぼ一致させることが出来る。

【0038】

ステップS011では、「ステップS202で乾燥動作が必要と判断され、且つ測色済みの測色用チャートが既に5行以上あるか否か」を判断する。本実施例において、測色用チャートの先頭から5行分の領域とは、乾燥部が搬送確認チャートを乾燥している最中に、送風ファン15から送られる風が効果的に乾燥せることが出来る測色用チャートの領域に相当する。つまり、ステップS010が完了した時点で、測色用チャートの先頭から5行目までは定着が完了しているが、それ以降は定着していない恐れがある。よって、ステップS011で上記条件を満足した場合は、まだ定着が十分でないと判断し、そのままの位置でCPU23は送風ファン15を所定時間駆動し、その後ステップS013に進む。一方、上記条件を満足しない場合は十分定着していると判断し、そのままステップS013に進む。

【0039】

ステップS013では、1行分の測色用チャートを測色する。具体的には、昇降モータ41を駆動して測色ユニット6を降下させ、測色用チャートの測色対象行がスリット内に位置するように押圧板9を記録シート100に押し付ける。そして、センサホルダ7をX方向に移動させながら、測色センサ20によって配列する13個のパッチ夫々の測色を実行する。更に、このような1行分の測色が終了すると、再び昇降モータ41を駆動して測色ユニット6を上昇させる。なお、取得したデータは一時的にRAM25に格納し、その後I/F回路22を介してホスト装置に転送する。

【0040】

続くステップS014では、測色用チャートの全ての行について測色が完了したか否かを判断する。未だ測色すべき行が残っている場合はステップS015に進み、測色用チャートの次の行が測色できるように、記録シート100をD4だけ逆搬送(−D4搬送)した後、ステップS011に戻る。一方、ステップS014で全ての行について測色が完了したと判断した場合はステップS016へ進む。

【0041】

ステップS016では、キャリブレーションに使用したチャート全領域がカッター5よりも下流側に位置するまで記録シートを再搬送し、記録シート100を切断、排紙する。以上で本処理が終了する。

【0042】

図6は、搬送誤差量D2を取得するための搬送誤差量取得シーケンスを説明するためのフローチャートである。

【0043】

本処理が開始されると、まずステップS100において、CPU23は昇降モータ41を駆動して測色ユニット6を降下させ、押圧板9を記録シート100に押し付ける。次に、ステップS101において、センサホルダ7をX方向に移動させながら、測色センサ20によって、配列するパッチ1〜パッチ14を測色する。取得した明度L*データは、パッチ番号ごとにRAM25に一時的に保存する。

【0044】

ステップS102において、CPU23は、パッチ2〜パッチ13の中から明度L*が最大値のパッチ番号(Lmax_p)と最小値のパッチ番号(Lmin_p)を抽出する。

【0045】

ステップS103では、「最大値の明度を有するパッチ番号が13で、且つ、パッチ1の明度(L_1)がパッチ14の明度(L_14)よりも高い」か否かを判断する。上記条件を満たす場合、スポット位置21が搬送確認チャートの検出可能範囲外にある恐れがあるので、ステップS108へ進みエラー表示する。

【0046】

ステップS104では、「最大値の明度を有するパッチ番号が2で、且つ、パッチ1の明度(L_1)がパッチ14の明度(L_14)よりも低い」か否かを判断する。上記条件を満たす場合、やはりスポット位置21が搬送確認チャートの検出可能範囲外にある恐れがあるので、ステップS108へ進みエラー表示する。

【0047】

ステップS105では、Lmax_pとLmin_pのうち、どちらが搬送確認チャートの中心位置(7.5)に近いかを判定する。本実施例では、搬送誤差量D2を求めるために最大値あるいは最小値のピーク位置(Lmax_pあるいはLmin_p)を利用するが、この際、より中心位置(7.5)に近いピーク位置を利用するほうが、検出誤差を低く抑えることが出来る。

【0048】

図4(a)を参照するに、本実施例の搬送確認チャートにおいては、搬送誤差D2が0であった場合、スポット位置21は中心線DcP0と一致し、測色センサ20が測定する明度の最小値は、パッチ7とパッチ8のブラック領域から得られる。すなわち、Lmin_p=7.5となる。そして、搬送誤差D2が−Z方向あるいは+Z方向にずれるほど、図4(b)のように、最小のピーク位置(Lmin_p)が中心位置(7.5)から離れ、やがて最大のピーク値(Lmax_p)の方が中心位置(7.5)に近くなる。よって、ステップS105にてLmin_pが中心位置(7.5)に近いと判定された場合についてのみ、最小のピーク位置(Lmin_p)と中心位置(7.5)との距離から、搬送誤差量D2を求めるためにステップS107cに進む。そして、D2=((7.5−Lmin_p)×0.5mmとして搬送誤差量D2を算出する。

【0049】

一方、Lmax_pが中心位置(7.5)に近いと判定された場合は、図4(b)を参照するに、搬送量が−Z方向にずれている場合と+Z方向にすれている場合の2通りが考えられる。よって、ステップS106へ進み、パッチ1の明度L_1とパッチ14の明度L_14を比較することによって、ずれの方向を判定する。具体的には、パッチ1の明度の方が低い場合(L_1≦L_14)には、+Z方向のずれと判定し、ステップS107aに進む。一方、パッチ1の明度の方が高い場合(L_1>L_14)には、−Z方向のずれと判定し、ステップS107bに進む。

【0050】

ステップS107aでは、最大明度のピーク位置(Lmax_p)を利用して、搬送誤差量D2を算出する。この場合、測色センサ20が測定する最大明度が得られるのは白紙領域であり、そのZ方向の位置は最小明度が得られるブラックパッチから−3.5mmずれた位置にあることが予め分かっている。よって、D2=((7.5−Lmax_p)×0.5mm)+3.5mmとして、搬送誤差量D2を算出することが出来る。

【0051】

また、ステップS107bでは、やはり最大明度のピーク位置(Lmax_p)を利用して、搬送誤差量D2を算出する。この場合、測色センサ20が測定する最大明度が得られるのは白紙領域であり、そのZ方向の位置は最小明度が得られるブラックパッチから+3.5mmずれた位置にあることが予め分かっている。よって、D2=((7.5−Lmax_p)×0.5mm)−3.5mmとして、搬送誤差量D2を算出することが出来る。

【0052】

ステップS107a〜S107cによって搬送誤差量D2が算出されると、ステップS109へ進み、CPU23は昇降モータ41を駆動して測色ユニット6を上昇させ、押圧板9を記録シート100から離間する。以上で搬送誤差量D2取得シーケンスが終了する。

【0053】

以上説明した本実施例によれば、搬送確認チャートとして、ブラック領域と白紙領域を一定の周期(3.5mm)で搬送方向に交互に配置させたパッチを、更に一定のピッチ(0.5mm)ずつずらしながら、測色センサの走査方向に複数配列させている。このような搬送確認チャートに対し、測色センサを走査させながら明度を検出することにより、本実施例では最大値と最小値の2つのピーク位置を取得することが出来る。そのため、特許文献1のように、最大値あるいは最小値の1つのピークしか得られない構成に比べ、記録シートの中心位置により近いほうのピークを選択的に用いることが出来る。そして、特許文献1よりも搬送誤差の検出精度を高めるとともに、搬送確認チャートの幅を狭めることが出来るのである。例えば本実施例では、14個のパッチによって±5.75mm領域の誤差を0.5mmの精度で測定することが出来るが、同等の領域および精度を特許文献1で確保しようとすると、パッチ数は24となり、搬送確認チャートはX方向に1.7倍必要となる。このように、本実施例によれば、従来に比べ、より幅広い搬送誤差をより高精度に取得することが可能となる。

【0054】

[実施例2]

本実施でも、図1〜図3で説明した記録装置を用いる。また、キャリブレーション全体のシーケンスも図5と同等とする。実施例1では、個々のパッチの実測色値の中からピーク値を特定したが、本実施例では実測色値を用いて求めた近似関数からピーク値を特定する。

【0055】

図7は、本実施例で記録する搬送確認チャートである。測色用チャートについては実施例1と同様であるのでここでは省略する。本実施例の搬送確認チャートも実施例1と同様に測色用チャートよりも後に記録され、記録シート100において測色用チャートよりも上流側に位置している。

【0056】

本実施例の搬送確認チャートもX方向に並ぶ14個のパッチ(パッチ1〜パッチ14)で構成されており、各パッチはZ方向に3.5mmの幅を有する記録領域(ブラック)と非記録領域(白紙領域)がZ方向に交互に配置したパターンとなっている。但し、本実施例では、実施例1のパッチ2〜パッチ13をX方向に並び替えて配置している。図7において図4(a)と等しいパッチは同じパッチ番号で示している。

【0057】

図8は、本実施例における搬送誤差量D2を取得するシーケンスを説明するためのフローチャートである。ステップS200〜S205は、実施例1のステップS100〜S105と同様である。

【0058】

ステップS205にてLmin_pの方がLmax_pよりも中心位置(7.5)に近いと判定された場合、ステップS210に進む。

【0059】

ステップS210では、Lmin_pとその周辺4パッチの計5パッチの明度L*値から、2次関数の近似によって最小ピーク値Lmin_p´を算出する。具体的には、5つのパッチ位置(x)Lmin_p、Lmin_p−2、Lmin_p−1、Lmin_p、Lmin_p+1、Lmin_p+2の夫々に対応する明度L*(y)を抽出し、これら5点から最小2乗法によってx−y座標の2次関数の近似曲線を得る。その後、この近似曲線をxで微分し、極点(最小値)となるx座標Lmin_p´を取得する。その後、ステップS208cに進み、D2=((7.5−Lmin_p´)×0.5mmとして搬送誤差量D2を算出する。

【0060】

一方、ステップS205でLmax_pの方が中心位置(7.5)に近いと判定された場合は、ステップS206に進み、Lmax_pとその周辺4パッチの計5パッチの明度L*値から、2次関数の近似によって最大ピーク値Lmax_p´を算出する。具体的には、5つのパッチ位置(x)Lmax_p、Lmax_p−2、Lmax_p−1、Lmax_p、Lmax_p+1、Lmax_p+2の夫々に対応する明度L*(y)を抽出し、これら5点から最小2乗法によってx−y座標の2次関数の近似曲線を得る。その後、この近似曲線をxで微分し、極点(最大値)となるx座標Lmax_p´を取得する。

【0061】

更にこの時、搬送量が−Z方向にずれている場合と+Z方向にすれている場合の2通りが考えられるので、ステップS207へ進み、パッチ1の明度L_1とパッチ14の明度L_14を比較する。そして、パッチ1の明度の方が低い場合(L_1≦L_14)には、+Z方向のずれと判定し、ステップS208aに進み、D2=((7.5−Lmax_p´)×0.5mm)−3.5mmとして、搬送誤差量D2を算出する。

【0062】

一方、ステップS207でパッチ1の明度の方が高い場合(L_1>L_14)は、−Z方向のずれと判定し、ステップS208bに進む。そして、D2=((7.5−Lmax_p´)×0.5mm)+3.5mmとして、搬送誤差量D2を算出する。

【0063】

その後、ステップS211では、実施例1のステップS109と同様、昇降モータ41を駆動して測色ユニット6を上昇させ、押圧板9を記録シート100から離間する。以上で搬送誤差量D2取得シーケンスが終了する。

【0064】

本実施例のように近似曲線を用いてピーク値を取得すれば、パッチの数即ち実測データの数が限られていても、より高精度に搬送量を算出することが出来る。

【0065】

図9は、本実施例を採用した場合の、検出誤差を説明するための図である。図において、横軸は実際の搬送誤差量Dを示し、縦軸は実際の搬送誤差量Dと、本実施例の方法で取得した搬送誤差量D2との差(D2−D)を示している。図によれば、実際の搬送量Dによらず、検出誤差(D2−D)は0.2mm以下に抑えられていることがわかる。実施例1のように近似を行わない場合、各パッチのずらし量(0.5mm)に対応した精度でしか搬送量を取得することが出来ないが、本実施例のように近似を行えば、ずらし量よりも小さな量(0.2mm)の精度で搬送誤差量Dを取得することが出来る。

【0066】

すなわち、本実施例によれば、14個のパッチによって、±5.75mm領域の誤差を0.2mmより高い精度で測定することが可能となる。これを、例えば特許文献1の構成で同等の領域および精度を確保しようとすると、パッチ数は50程度となり、搬送確認チャートはX方向において本実施例の3.7倍以上となる。このように、本実施例によれば、従来に比べ、より幅広い搬送誤差をより高精度に取得することが可能となる。

【0067】

なお、以上では最小時情報を用いて2次関数に近似する例で説明したが、近似方法はこれに限るものではない。例えば、より多い次数の多次関数に近似しても良いし、三角関数などに近似しても構わない。

【0068】

また、以上説明した2つの実施例では、ブラック単色の領域と白紙領域の2色領域で搬送確認チャートを構成したが、本発明はこのような2色領域に限定されるものではない。明度或いは彩度の異なる複数の領域で単位パッチを構成しながら、これら領域の明度或いは彩度を判別可能なセンサによって測色(検出)が行われれば、上記実施例と同様の効果を得ることが出来る。例えば、図4(a)に示す上段の白紙領域と下段の白紙領域とを区別するために、下段のみをイエローインクで記録することも出来る。この場合、搬送誤差量D2の算出において、L*a*b*空間の明度L*最大値および最小値のみでなく、イエローの色相が最も多く有するb*成分も抽出し、b*成分のピークが存在する場合には、そのパッチ位置から搬送誤差D2を算出することが出来る。つまり、b*成分のピークの有無によって、搬送ずれの方向を判別することが出来るので、上記実施例におけるパッチ1とパッチ14が不要になり、パッチ数を上記実施例よりも削減することが可能となる。

【0069】

いずれにせよ、明度或いは彩度の異なる2パターン以上を搬送方向に配列して構成される単位パッチを、搬送方向に所定ピッチずつずらしながら測色センサの走査方向に複数配列することにより、測色時において走査方向に複数のピークを出現させることが出来る。そして、このピークが出現する位置から、上記パターンに対する測色センサの走査位置を判断する構成であれば本発明の範疇となる。

【符号の説明】

【0070】

1 記録装置

2 記録媒体

4 測色ユニット

8 記録ヘッド

14 押圧板

15 測色キャリッジ

16 測色センサ

17 スリット

18 排紙ガイド

22 シート部材

27 ベルト

30 測色キャリッジ駆動モータ

500 CPU

【特許請求の範囲】

【請求項1】

記録媒体に対し画像の記録と当該画像の測色を行う記録装置であって、

所定の搬送確認チャートを記録する記録手段と、

前記搬送確認チャートを測色する測色手段と、

前記記録手段によって前記搬送確認チャートが記録された領域を、前記測色手段が測色することが可能な位置まで前記記録媒体を第1の方向に搬送する搬送手段と、

前記測色手段による測色の結果に基づいて、前記搬送手段による搬送誤差量を取得する搬送誤差量取得手段と

を備え、

前記搬送確認チャートは、明度或いは彩度の異なる複数の領域が前記第1の方向に配列させて成る単位パッチの複数を、前記第1の方向に所定のピッチでずらしながら前記第1の方向と交差する第2の方向に配列させて構成されており、

前記搬送誤差量取得手段は、前記測色手段が測色して得られた前記複数の単位パッチに対応する複数の測色結果の明度或いは彩度における複数のピークを抽出し、当該複数のピークの夫々を有する前記単位パッチの前記第2の方向における位置から、前記搬送誤差量を取得することを特徴とする記録装置。

【請求項2】

前記搬送誤差量取得手段は、前記複数のピークの夫々を有する複数の前記単位パッチのうち、前記第2の方向において最も配列の中央に近い前記単位パッチの位置から、前記搬送誤差量を取得することを特徴とする請求項1に記載の記録装置。

【請求項3】

前記搬送誤差量取得手段は、前記測色手段が測色して得られた前記複数の単位パッチに対応する複数の測色結果から近似関数を求め、当該近似関数のピークから前記搬送誤差量を取得することを特徴とする請求項1に記載の記録装置。

【請求項4】

前記測色手段は、明度あるいは彩度を検出することが可能な測色センサを、前記第2の方向に移動させながら前記複数の単位パッチの夫々を検出することにより、前記搬送確認チャートを測色することを特徴とする請求項1乃至3のいずれかに記載の記録装置。

【請求項5】

前記明度或いは彩度の異なる複数の領域とは、ブラックインクで記録したブラック領域と、いずれのインクでも記録を行っていない白紙領域であることを特徴とする請求項1乃至4の何れかに記載の記録装置。

【請求項6】

前記記録手段は前記搬送確認チャートと共に記録装置のキャリブレーションを実行するための測色用チャートを記録し、

前記測色手段は、前記搬送誤差量取得手段が取得した前記搬送誤差量に基づいて前記搬送手段が前記記録媒体の搬送の位置を補正した後に、前記測色用チャートの測色を実行することを特徴とすることを特徴とする請求項1乃至5のいずれかに記載の記録装置。

【請求項7】

記録媒体に対し画像の記録と当該画像の測色を行う記録装置の搬送誤差量取得方法であって、

所定の搬送確認チャートを記録する記録工程と、

前記搬送確認チャートを測色する測色工程と、

前記記録工程によって前記搬送確認チャートが記録された領域を、測色手段が測色することが可能な位置まで前記記録媒体を第1の方向に搬送する搬送工程と、

前記測色工程による測色の結果に基づいて、前記搬送工程による搬送誤差量を取得する搬送誤差量取得工程と

を有し、

前記搬送確認チャートは、明度或いは彩度の異なる複数の領域が前記第1の方向に配列させて成る単位パッチの複数を、前記第1の方向に所定のピッチでずらしながら前記第1の方向と交差する第2の方向に配列させて構成されており、

前記搬送誤差量取得工程では、前記測色工程において測色して得られた前記複数の単位パッチに対応する複数の測色結果の複数のピークを抽出し、当該複数のピークの夫々を有する前記単位パッチの前記第2の方向における位置から、前記搬送誤差量を取得することを特徴とする搬送誤差量取得方法。

【請求項1】

記録媒体に対し画像の記録と当該画像の測色を行う記録装置であって、

所定の搬送確認チャートを記録する記録手段と、

前記搬送確認チャートを測色する測色手段と、

前記記録手段によって前記搬送確認チャートが記録された領域を、前記測色手段が測色することが可能な位置まで前記記録媒体を第1の方向に搬送する搬送手段と、

前記測色手段による測色の結果に基づいて、前記搬送手段による搬送誤差量を取得する搬送誤差量取得手段と

を備え、

前記搬送確認チャートは、明度或いは彩度の異なる複数の領域が前記第1の方向に配列させて成る単位パッチの複数を、前記第1の方向に所定のピッチでずらしながら前記第1の方向と交差する第2の方向に配列させて構成されており、

前記搬送誤差量取得手段は、前記測色手段が測色して得られた前記複数の単位パッチに対応する複数の測色結果の明度或いは彩度における複数のピークを抽出し、当該複数のピークの夫々を有する前記単位パッチの前記第2の方向における位置から、前記搬送誤差量を取得することを特徴とする記録装置。

【請求項2】

前記搬送誤差量取得手段は、前記複数のピークの夫々を有する複数の前記単位パッチのうち、前記第2の方向において最も配列の中央に近い前記単位パッチの位置から、前記搬送誤差量を取得することを特徴とする請求項1に記載の記録装置。

【請求項3】

前記搬送誤差量取得手段は、前記測色手段が測色して得られた前記複数の単位パッチに対応する複数の測色結果から近似関数を求め、当該近似関数のピークから前記搬送誤差量を取得することを特徴とする請求項1に記載の記録装置。

【請求項4】

前記測色手段は、明度あるいは彩度を検出することが可能な測色センサを、前記第2の方向に移動させながら前記複数の単位パッチの夫々を検出することにより、前記搬送確認チャートを測色することを特徴とする請求項1乃至3のいずれかに記載の記録装置。

【請求項5】

前記明度或いは彩度の異なる複数の領域とは、ブラックインクで記録したブラック領域と、いずれのインクでも記録を行っていない白紙領域であることを特徴とする請求項1乃至4の何れかに記載の記録装置。

【請求項6】

前記記録手段は前記搬送確認チャートと共に記録装置のキャリブレーションを実行するための測色用チャートを記録し、

前記測色手段は、前記搬送誤差量取得手段が取得した前記搬送誤差量に基づいて前記搬送手段が前記記録媒体の搬送の位置を補正した後に、前記測色用チャートの測色を実行することを特徴とすることを特徴とする請求項1乃至5のいずれかに記載の記録装置。

【請求項7】

記録媒体に対し画像の記録と当該画像の測色を行う記録装置の搬送誤差量取得方法であって、

所定の搬送確認チャートを記録する記録工程と、

前記搬送確認チャートを測色する測色工程と、

前記記録工程によって前記搬送確認チャートが記録された領域を、測色手段が測色することが可能な位置まで前記記録媒体を第1の方向に搬送する搬送工程と、

前記測色工程による測色の結果に基づいて、前記搬送工程による搬送誤差量を取得する搬送誤差量取得工程と

を有し、

前記搬送確認チャートは、明度或いは彩度の異なる複数の領域が前記第1の方向に配列させて成る単位パッチの複数を、前記第1の方向に所定のピッチでずらしながら前記第1の方向と交差する第2の方向に配列させて構成されており、

前記搬送誤差量取得工程では、前記測色工程において測色して得られた前記複数の単位パッチに対応する複数の測色結果の複数のピークを抽出し、当該複数のピークの夫々を有する前記単位パッチの前記第2の方向における位置から、前記搬送誤差量を取得することを特徴とする搬送誤差量取得方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−111777(P2013−111777A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257448(P2011−257448)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]