株式会社松村精型により出願された特許

1 - 10 / 13

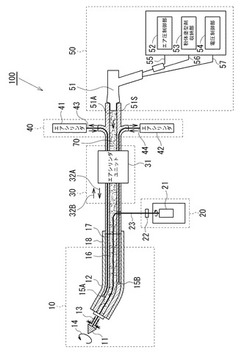

粉体塗型剤塗布装置

【課題】閉じられた状態の金型の内型面で囲まれたキャビティが屈曲していても、その内型面に対して、粉体塗型剤を吹き込み、優れた密着性の、均一かつ膜強度の高い塗膜を形成すること。

【解決手段】金型内の屈曲したキャビティ形状に沿って、塗型ノズル12を支える円筒状中空フレキシブル部材からなるチューブ17をワイヤ43、44によって屈曲させて、塗型ノズル12が金型の内型面に当たらないように、塗型ノズル12をキャビティ内に進行させる。この塗型ノズル12の進行中に、粉体塗型剤60を塗型ノズル12から回転中のデフレクタ11に吐出し、デフレクタ11によって偏向された粉体塗型剤60を内型面に塗布する。

(もっと読む)

中子造型金型

【課題】塗型の舞い上がりを抑制し、金型内面全体を均一に塗型することの困難性を緩和する中子造型金型を提供する。

【解決手段】金型本体4の原料砂充填口10からキャビティ5の内側に塗型ノズル7を挿入し、塗型ノズル7の吐出管8の先端に取り付けられた吐出口部9をキャビティ5の開放部近傍に位置させ、ポンプ21を駆動することによってキャビティ5の開放部を介してキャビティ5内を吸引しながら塗型剤を塗型ノズル7の吐出口部9から吐出させ金型本体4のキャビティ5の内側面に塗型剤を付着させる。次に入子16を金型本体4の側面の空洞部に嵌合させてキャビティ5の開放部を閉止する。その様に開放部を閉止した状態で原料砂充填口10から原料砂をキャビティ5の内側に充填して、所定時間の焼成を行う。

(もっと読む)

中子作製用の塗型剤、及び当該塗型剤を用いて中子を作製するための方法

【課題】金型の内型を用いて中子を作製する際、一定圧のRCSの吹き込みに対して塗膜層が一定の吹き込み作業時間において破壊されず、さらに中子を金型から脱離するときの抜き型性が優れている、中子作製用の塗型剤を提供すること。

【解決手段】 ノボラック型フェノール樹脂とレゾール型フェノール樹脂の混合物とを粘結剤として含み、ノボラック型フェノール樹脂の重量部とレゾール型フェノール樹脂の重量部の比を、75:25〜95:5とし、これら樹脂の数平均分子量を、500〜2000とした。

(もっと読む)

二段階加圧成形方法及びその方法に用いられる金型装置

【課題】複数の加圧タイミングをもち、製品形状に合わせて加圧タイミングをコントロールしながら効率よく複雑な形状を有する製品を造形することができる二段階加圧成形方法及びその方法に用いられる金型装置を提供する。

【構成】パンチ8によって加えられる矢印X方向の圧縮力は材料粉末6の上部全面に対する加圧力であるのに対し、パンチ9によって加えられる矢印Y方向の圧縮力は加圧成形体15の内側底面中央部分に対する加圧力であり、さらにダイス下縁部5aによって加えられる矢印Y方向の圧縮力は得られる加圧成形体15の側壁部分に対する加圧力とされ、皿ばね部3の弾性力及び板状部材112の強度等をコントロールすることによって、側壁部分を加圧する第一段階の加圧から底面を加圧する第二段階の加圧への切り替えを所望のタイミングで開始することができる。

(もっと読む)

二段階加圧成形方法及びその方法に用いられる金型装置

【課題】複数の加圧タイミングをもち、製品形状に合わせて加圧タイミングをコントロールしながら効率よく複雑な形状を有する製品を造型することができる二段階加圧成形方法及びその方法に用いられる金型装置を提供する。

【構成】パンチ5aによって加えられる矢印X方向の圧縮力は材料粉末3の上部全面に対する加圧力であるのに対し、パンチ5bによって加えられる矢印Y方向の圧縮力は焼結体15の内側底面中央部分に対する加圧力であり、さらにダイス下縁部2aによって加えられる矢印Y方向の圧縮力は得られる焼結体の側壁部分に対する加圧力とされ、板状部材51の厚さ等をコントロールすることによって、板状部材51のせん断に必要な圧力を所望に設定して、底面を加圧する第一段階の加圧から側壁部分を加圧する第二段階の加圧への切り替えを所望のタイミングで開始することができる。

(もっと読む)

焼結方法及び焼結装置

【課題】効率よく複雑な表面形状を有する製品を造型することができる焼結方法及び焼結装置を提供する

【構成】材料粉末3にはパンチ5aによって加えられる矢印X方向の圧縮力と、パンチ5b、ダイス下縁部2aによって加えられる矢印Y方向の圧縮力がその全体に均一に加えられた状態で目標とする最終形状まで圧縮・焼結して焼結体となすと共にパンチの成形表面の表面形状を焼結体に形状転写する工程後に第一のパンチおよび/または第二のパンチと焼結体とを離型し、係る離型は焼結工程完了直後に焼結体の温度降下に伴う収縮率が製造目標となる製品形状と焼結体形状の寸法誤差が0.2%以内である時間内に行われ、例えばパンチを介して粉末に加えられる圧力が減圧される過程で離型が行われるようにするので、熱膨張差によるパンチの破損を防止することができる。

(もっと読む)

鋳造装置及び鋳型廻り部材の製造方法並びに鋳型廻り部材

【課題】耐熱性の向上と、製作期間の短縮を可能とする鋳造装置及び鋳型廻り部材の製造方法並びに鋳型廻り部材を提供することを目的とする。

【解決手段】金属間化合物を基材とする表面層と金属材料を基材とする本体部とよりなる注湯部構成部材を、注湯部構成部材の反転形状をもつマスタ型内に金属間化合物の原料元素の混合粉末を充填する工程と、充填した混合粉末をマスタ型内で反応させ、金属間化合物表面層を製造する工程とから製造するので、特には大規模な設備を必要とせず、秒単位、分単位で、簡単に高融点の金属間化合物表層を製造して、さらに金属材料を基材とする本体部を肉盛溶接によって迅速に効率よく造型して極めて短時間に高機能の鋳型廻り部材を製造することができる。

(もっと読む)

鋳造装置及び鋳型廻り部材の製造方法並びに鋳型廻り部材

【課題】耐熱性の向上と、製作期間の短縮を可能とする鋳造装置及び鋳型廻り部材の製造方法並びに鋳型廻り部材を提供することを目的とする。

【解決手段】金属間化合物を基材とする表面層と金属材料を基材とする本体部とよりなる注湯部構成部材を、注湯部構成部材の反転形状をもつマスタ型内に金属間化合物の原料元素の混合粉末を充填する工程と、充填した混合粉末をマスタ型内で反応させ、金属間化合物表面層を製造する工程とから製造するので、特には大規模な設備を必要とせず、秒単位、分単位で、簡単に高融点の金属間化合物表層を製造して、さらに金属材料を基材とする本体部を肉盛溶接によって迅速に効率よく造型して極めて短時間に高機能の鋳型廻り部材を製造することができる。

(もっと読む)

通電加熱焼結方法及び通電加熱焼結装置

【課題】通電加熱焼結方法を適用して精密な表面形状を有する製品を造型することができる通電加熱焼結方法及び通電加熱焼結装置を提供する。

【解決手段】粉末を加圧し、焼結して焼結体となすと共にパンチの成形表面の表面形状を焼結体に形状転写する工程後にパンチと焼結体とを離型し、係る離型は焼結工程完了直後に焼結体の温度降下に伴う収縮率が製造目標となる製品形状と焼結体形状の寸法誤差が0.2%以内である時間内に行われ、例えばパンチを介して粉末に加えられる圧力が減圧される過程で離型が行われるようにするので、熱膨張差によるパンチの破損を防止することができる。

(もっと読む)

鋳型の製造方法

【課題】より均一な組織を有する金属化合物鋳型の製造方法を提供すること。

【解決手段】金属間化合物を基材とする鋳型表面層を、密閉容器内に多孔質焼結体の原料元素の混合粉末を充填する第一工程と、充填した前記混合粉末を密閉容器内で反応させ燃焼合成体を製造する第二工程と、燃焼合成体を粉砕し粉状又は粒状にする第三工程と、粉砕した粉状材料又は粒状材料を鋳型の反転形状をもつ型内に充填する第四工程と、充填した粉砕材料を型内で焼結させ金属間化合物鋳型表面層を製造する第五工程とから製造する。このように、二段階の燃焼過程を経るため、均一な組織を有する金属間化合物鋳型表面層を製造することができる。

(もっと読む)

1 - 10 / 13

[ Back to top ]