山田電音株式会社により出願された特許

1 - 10 / 14

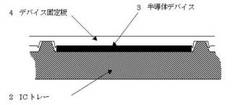

ラベル貼り機もしくはレーザマーキングにおける半導体デバイスの位置決めと固定機構

【課題】ラベル貼り機を用いて半導体デバイス上にラベルを貼る際、半導体デバイスをぐらつかないよう固定する。

【解決手段】半導体デバイス3を載せたICトレー2の上にデバイス固定板4を搭載する。デバイス固定板4をICトレー2の上に搭載すると、デバイス固定板4の突起がICトレー2と半導体デバイス3の隙間に入り込み半導体デバイス3の位置が補正される。ICトレー2上の半導体デバイス3の位置が固定されることになり、ラベルを貼る位置が半導体デバイス毎に変わることがなくなる。

(もっと読む)

IC一括移動方法

【課題】一度に多くのICをテストトレーに移し換える構造を見出す。

【解決手段】出荷搬送用ICトレーのICを温度寿命加速試験などに使用するテストトレーに移動させる際、出荷搬送用ICトレーを裏返しすることにより、出荷搬送用ICトレーの全ICを一括してテストトレーに移動させる。

(もっと読む)

半導体デバイスとの高信頼接続構造。

【課題】半導体デバイスと信号をやり取りする際に確実に半導体デバイスのリード端子と

接触でき、尚且つ清掃も容易に可能とする構造を実現する事が課題である。

【解決手段】図2は本発明の半導体デバイスとプリント配線板の接続構造を示した断面図

である。1の半導体デバイスの2のリード端子とこのリード端子と同じ間隔で配

置された5のランド1を施した6のプリント配線板1の間に9のフレキシブルプ

リント配線板2と10の異方向導電ゴムを挟み込んでいる。9のフレキシブルプ

リント配線板2の表面と裏面には1の半導体デバイスの2のリード端子と同じ間

隔で7のパッド1と8のパッド2が施されている。

(もっと読む)

FPGAのDLL機能を利用した半導体評価装置のスキュー安定回路。

【課題】半導体評価装置でデバイスを評価する際に、周囲の環境の変化などに影響されずに正確にデバイス評価が出来る回路を提供する。

【解決手段】被測定デバイスへ入力させる1の評価用パタン信号を9のスキュー回路1と同じ回路で構成された11のスキュー回路3を通して16のピンエレクトロニクス用LSI2の12のDLL1(遅延ロックループ)回路にフィードバックさせている。DLL回路とはLSI内部に搭載されている機能でLSIから出力された信号の遅延量をモニターして、遅延量が大きいならば基本の信号を早めてやり、また遅延量が少ない場合は基本信号を遅らせる働きをするものである。従い、周囲環境などの変化によりLSI自身の温度変化が発生してLSI内部の信号の伝播速度に変化が生じてもタイミングの変化は発生しない。

(もっと読む)

トレー方式の電気信号及び電源供給試験基板。

【課題】専用ソケットを使用することなく半導体デバイスと電気信号及び電源供給試験基板を確実に接触させる。又、従来の電気信号及び電源供給試験基板に比べて多くの半導体デバイスを搭載可能とする。

【解決手段】4のICトレーに9の半導体デバイスを搭載し、その上に5のプローブボードを重ね合わせた構成である。10の半導体デバイス2の各リード端子は、9の各半導体デバイスのリード端子とプリントパターンにより配線されており、9の各半導体デバイスに信号を入力する機能を有している。又9の各半導体デバイスはアルミ材などで製作した12の熱伝導板に接触している。

(もっと読む)

BGAパッケージの半導体デバイスとの接続構造

【課題】専用のICソケットを使用せずに、低コストで半田ボールと接触することが可能なBGAパッケージの半導体デバイスとの接続構造を提供する。

【解決手段】複数の半田ボール2を形成した半導体デバイス1の半田ボール2形成面側には、半田ボール2と同じ間隔で配置されたパッド5を設けたプリント配線板6が対向して配置され、半導体デバイス1とプリント配線板6の間にはプリント配線板2と導電ゴム10が挟み込まれている。プリント配線板9の表面と裏面には半導体デバイス1の半田ボール2と同じ間隔で、複数のランド7およびランド8が設けられており、複数のランド7およびランド8間はスルホールで接続されている。

(もっと読む)

高信頼接触子構造

【課題】専用のICソケットを使用することなく多数の半導体デバイスとプリント基板間などを確実に接触させ、尚且つ清掃も容易に可能とする構造を実現する。

【解決手段】半導体デバイス1を裏返して搭載したトレーボード20とプローブボード12をあわせて上下より圧力を加えた状態で、加圧用金属板1と加圧用金属板2によって挟み込み、尚且つ圧力を加えることで接触子16の先端は半導体デバイスのリード端子2とトレーボードに施されたランドパターン2に夫々接触する。半導体デバイスの各リード端子はプローブボードのランドパターン1にも接触する。すなわち半導体デバイスの各リード端子は接触子及びプローブボードのランドパターン1そしてトレーボードのランドパターン2の合計3点で接触する。

(もっと読む)

マイクロプローブピンを使用したバーンインシステム

【課題】多くの信号などをバーンインボードとバーンイン装置間でやり取りが可能となること。

【解決手段】パッド25を有する23のバーンインボード2をバーンイン装置の複数のマイクロプローブピンを有するコネクタ26にプレス機構により接続する。

【効果】従来のバーンインボードの大きさで多くの半導体素子をバーンインボードに搭載する事が可能となる。又バーンインのみにとどまらず半導体のテストに必要な多くの信号などもやり取りが出来るため近年のバーンイン工程中にテスト工程を挿入する事も容易になる。

(もっと読む)

半導体デバイスとの接続構造

【課題】半導体デバイスと信号をやり取りする際に確実に半導体デバイスのリード端子と接触でき、尚且つ清掃も容易に可能とする構造を実現する事が課題である。

【解決手段】図4は15の押圧機構1と16の押圧機構2で7のプリント基板1と9のプリント基板2に圧力を加えた状態を示す断面図である。1の半導体デバイスの2の各リード端子は、7のプリント基板1に施された1の半導体デバイスの2のリード端子間と同等の間隔で配置された8のパッド1と9のプリント基板2に施された1の半導体デバイスの2のリード端子間と同等の間隔で配置された10のパッド2の2点で接触することとなり、尚且つ1の半導体デバイスの2の各リード端子は14のプローブピン2とも接触することになり、合計3点接触となる。

(もっと読む)

マイクロプローブピン

【課題】従来のバネ内蔵式のプローブピンの代替を複雑な構造を持たず小型で尚且つ多くの信号の接続を実現する。

【解決手段】11の接触子を曲げて製作し12の接触子固定基板に順番に等間隔に配置して14の基板に固定している。接触子が等間隔に並んでいて尚且つ接触子の曲げている角度が同一の為、上下から圧力が加わった状態でも接触子同士が重なることが無く各信号間の短絡には至らない。本接触子を活用する事でバネ内蔵式のプローブピンの様な複雑な構造を持たない為小型で多数の信号を伝達することが可能となった。又バネ内蔵式のプローブピンに見られたプローブピン自身の接触抵抗も無くなった。

(もっと読む)

1 - 10 / 14

[ Back to top ]