株式会社 電硝エンジニアリングにより出願された特許

1 - 10 / 10

塩酸−フッ酸系混酸廃液から塩酸とフッ酸をそれぞれ回収する方法

【課題】簡単な蒸留操作で且つ低コストで、塩酸及びフッ酸を含む混酸廃液から塩酸系混酸とフッ酸系混酸をそれぞれ回収する方法を提供する。

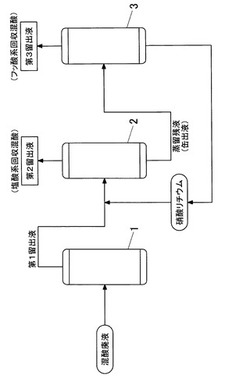

【解決手段】この発明に係る塩酸−フッ酸系混酸廃液から塩酸とフッ酸をそれぞれ回収する方法は、塩酸及びフッ酸を含む混酸廃液を蒸留することによって、塩酸及びフッ酸を含む混酸液を留出させて第1留出液を得る第1蒸留工程と、前記第1留出液に硝酸リチウムを溶解せしめて蒸留を行うことによって、塩酸組成比の増大した混酸液を留出させて第2留出液を得る第2蒸留工程と、前記第2蒸留工程で得られた蒸留残液を蒸留することによって、フッ酸組成比の増大した混酸液を留出させて第3留出液を得る第3蒸留工程とを含むことを特徴とする。

(もっと読む)

塩酸−フッ酸系混酸廃液から塩酸とフッ酸をそれぞれ回収する方法

【課題】簡単な蒸留操作で且つ低コストで、塩酸及びフッ酸を含む混酸廃液から塩酸系混酸とフッ酸系混酸をそれぞれ回収する方法を提供する。

【解決手段】この発明に係る塩酸−フッ酸系混酸廃液から塩酸とフッ酸をそれぞれ回収する方法は、塩酸及びフッ酸を含む混酸廃液を蒸留することによって、塩酸及びフッ酸を含む混酸液を留出率20〜89質量%で留出させて第1留出液を得る第1蒸留工程と、前記第1留出液に硝酸リチウムを溶解せしめて蒸留を行うことによって、塩酸組成比の増大した混酸液を留出させて第2留出液を得る第2蒸留工程と、前記第1蒸留工程で得られた蒸留残液を蒸留することによって、フッ酸組成比の増大した混酸液を留出させて第3留出液を得る第3蒸留工程と、を含むことを特徴とする。

(もっと読む)

塩酸−フッ酸系混酸廃液から塩酸濃度の増大した混酸を回収する方法

【課題】簡単な蒸留操作で且つ低コストで、塩酸及びフッ酸を含む混酸廃液から塩酸濃度の増大した混酸を回収する方法を提供する。

【解決手段】塩酸及びフッ酸を含む混酸廃液に、硝酸金属塩及び塩化金属塩からなる群より選ばれる少なくとも1種の金属塩を溶解せしめて蒸留を行うことによって、塩酸濃度が増大した混酸液を留出させて回収する。

(もっと読む)

エッチング廃液の処理方法

【課題】 塩酸を含むエッチング液の廃液から塩酸を回収する方法を提供する。

【解決手段】 本発明のエッチング廃液の処理方法は、塩酸を含むエッチング液によって被エッチング材をエッチング加工した後のエッチング廃液を蒸留する工程と、蒸留して得られた留出液を還元処理して塩酸を得る工程と、を有する。また、蒸留による残渣からインジウムなどの金属を回収することもできる。

(もっと読む)

ガラス基板のエッチング方法及びエッチング装置

【課題】液晶表示装置用ガラス基板の薄板化を目的とし、ガラス表面の傷などが小さくなり、ガラス表面の平坦性が向上するガラス基板のエッチング方法及びエッチング装置を提供する。

【解決手段】第1のガラス基板上に薄膜トランジスタ素子を形成し、第2のガラス基板上にカラーフィルタ素子を形成し、素子が形成された面を対向させて配置し、シール材を介して前記第1のガラス基板と前記第2のガラス基板とを貼り合わせ複数個の液晶表示パネルを有するガラス基板対10とする。このガラス基板対10を第1の液槽21に入れ、研磨力の小さい化学研磨液Aで第1研磨を行うことで、ガラス表面を平坦化し、次に、第2の液槽23内の化学研磨液Bで所望の厚さまで薄板化する。

(もっと読む)

プラズマ処理容器内部材の製造方法

【課題】 大気プラズマ溶射法で、Y2O3の溶射膜を備えたプラズマエロージョンに強いプラズマ処理容器内部材の製造方法を提供する。

【解決手段】 本発明のプラズマ処理容器内部材の製造方法は、1組のアノード11とカソード12を有するプラズマ溶射装置を用いて従来と同じ方法で気孔率5%以上のY2O3の溶射膜21を形成する。その後、この溶射膜21の上に、気孔率が5%未満のY2O3の溶射膜22を形成する。気孔率が5%未満の溶射膜の形成方法は、つぎの通りである。1組のアノードとカソード間で放電し、作動ガスを供給して発生するプラズマに、粒径が10〜45μmのY2O3の粉末状素材を供給する。粒径を通常のプラズマ溶射の場合より小さくすることで、気孔率が5%未満のY2O3の溶射膜22を形成することができる。

(もっと読む)

プラズマ処理容器内部材の製造方法

【課題】 大気プラズマ溶射法で、Y2O3の溶射膜を備えたプラズマエロージョンに強いプラズマ処理容器内部材の製造方法を提供する。

【解決手段】 本発明のプラズマ処理容器内部材の製造方法は、1組のアノード11とカソード12を有するプラズマ溶射装置を用いて従来と同じ方法で気孔率5%以上のY2O3の溶射膜21を形成する。その後、この溶射膜21の上に、気孔率が5%未満のY2O3の溶射膜22を形成する。気孔率が5%未満の溶射膜の形成方法は、つぎの通りである。1組のアノードとカソード間で放電し、作動ガスを供給して発生するプラズマに、粒径が10〜45μmのY2O3の粉末状素材を供給する。粒径を通常のプラズマ溶射の場合より小さくすることで、気孔率が5%未満のY2O3の溶射膜22を形成することができる。

(もっと読む)

プラズマ処理容器内部材及びその製造方法

【課題】 本発明は、大気プラズマ溶射法で、気孔率が5%未満のY2O3の溶射膜を備えたプラズマ処理容器内部材と、その製造方法を提供する。

【解決手段】 本発明のプラズマ処理容器内部材の製造方法は、複数組のアノード101とカソード102を溶射方向に延びる中心軸aの周囲に配置し、各アノード101とカソード102間に発生するプラズマ流を収束器110で合流させて前記中心軸上の先端に開口する1のノズル120から大気中に放射するプラズマ溶射装置100を用い、該プラズマ溶射装置100の前記中心軸a上で粉末投入パイプ115からY2O3の粉末状素材を供給する。複数のアノードとカソードにより高温のプラズマを生成し、中心軸後方からY2O3の粉末状素材を供給するため、高温で低粘性の溶融粒子となり、基材の表面に気孔率5%未満の溶射皮膜を形成することができる。

(もっと読む)

LCDからインジウムを回収する方法

【課題】LCDのガラス基板から、インジウムの濃度を上げて効果的に回収する方法を提供することを目的としている。

【解決手段】LCDを炉に入れ、可燃性物質が燃焼又は炭化する温度以上で、かつガラスの溶融温度未満で加熱する工程と、炉内の残存物からガラス基板を取り出し、取り出されたガラス基板にサンドブラスト処理を行いガラス基板の付着物を分離除去する工程と、を有し、前記サンドブラスト処理におけるサンドの噴射圧を0.1〜0.2MPaとし、サンドブラストのエアー装置としてブロワーを使用し、サンドを繰り返し使用することによって、廃棄サンド内のインジウムの含有量を1%以上にした。

(もっと読む)

チャックプレート

【課題】 フッ素樹脂コーティング層の厚さを厚くして、寿命を長くできるチャックプレートを提供する。

【解決手段】 チャックプレート10の母材11表面11aを、0.05〜0.15MPaの圧力で、大風量のサンドブラスト加工により粗面にする。表面11aはステンレス鋼、チタン又はチタン合金製の母材11の場合は、Rmax40〜60μmの粗面にし、アルミニウム製の母材11の場合は、Rmax75〜90μmの粗面にする。その後、該表面に導電性物質を付加したフッ素樹脂をコーティングし、研磨後のコーティング層の厚さを50〜100μm、表面の平坦度を20μm以下とした。Rmax40〜60μmの粗面にすることで、フッ素樹脂層12を厚くすることができ、寿命を長くすることができる。

(もっと読む)

1 - 10 / 10

[ Back to top ]