株式会社ゼネシスにより出願された特許

1 - 10 / 19

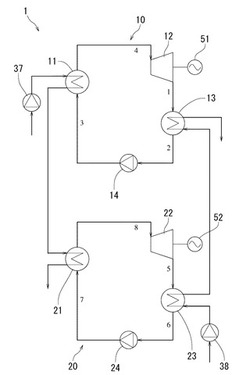

蒸気動力サイクルシステム

【課題】 純物質を作動流体とする蒸気動力サイクルを複数段用いて、熱源の熱を有効利用すると共に、各熱交換器における熱源となる流体側の流路の圧力損失を低減して、熱源となる流体と作動流体とを効率よく熱交換させられる蒸気動力サイクルシステムを提供する。

【解決手段】 複数段設けた各蒸気動力サイクル部10、20の蒸発器11、21と凝縮器13、23における熱源となる流体の各流路を、蒸気動力サイクル部10、20間で所定の順序で直列に接続するだけでなく、各蒸発器と凝縮器をそれぞれ直交流型熱交換器とし、さらに熱源の流体が流れる向きにそれぞれ並べることから、蒸発器や凝縮器をなす各熱交換器では、各流体の流入出方向と熱交換器内での流れ方向がいずれも並び方向と同じとなり、熱源の流体側の流路の長さを必要最小限とすると共に流路形状を単純化でき、その圧力損失を抑えて、複数段化による効率向上を実現できる。

(もっと読む)

熱交換用プレート及び熱交換ユニット

【課題】 プレートの両端部所定範囲に熱交換用流体のスムーズな通過を重視した凹凸パターンを配置すると共に、中間の主伝熱部における流体の流れ方向を適切に規制して、熱交換器への適用状態で主伝熱部表裏における各熱交換用流体の流れ関係を確実に向流とする熱交換用プレートを提供する。

【解決手段】 プレートにおける平行な二辺の各近傍にプレート各辺方向に連続する流路を作る凹凸パターンからなる流体案内部11、12を配設する一方、この流体案内部に挟まれた中間部分を主伝熱部15とし、この主伝熱部15にプレートの別の二辺と平行な仕切り用隆起部18を複数設けることで、プレート表側に沿って流れる熱交換用流体の挙動について、流体案内部11、12で流体を各辺方向へ進行させ、流体案内部から主伝熱部各部に対して均等に流入させられることに加え、主伝熱部15で流体が最短経路を通るのを防いで主伝熱部全体を伝熱に有効活用できる。

(もっと読む)

熱交換器製造方法及び熱交換用プレート

【課題】 所定の表面形状を採用した熱交換用プレートによる熱交換器の製造過程で、重ね合せたプレート同士の接触箇所を確実且つ速やかに拡散接合して、隣合うプレートの一体化部分を大幅に増加させ、熱交換器の耐圧強度を大幅に高められる熱交換器製造方法、及び、当該方法で用いられる熱交換用プレートを提供する。

【解決手段】 隆起形状部分に微小突起11b、12bを設けた複数の熱交換用プレート10を、熱交換器として一体化する過程で重ね合せると、各微小突起11b、12bが他プレートの隆起形状部分頂部の平坦面に接触した状態が得られ、この状態で拡散接合が進行する温度条件及び周囲雰囲気条件を与え、プレート同士の多数の接触箇所を拡散接合させることから、突起部分を起点に拡散接合部分が拡大する形で拡散接合をより短時間に進行させられる上、熱交換用プレートの成型形状を損わずに各プレートを強固に一体化でき、熱交換器の強度を高められる。

(もっと読む)

熱交換用プレート

【課題】 熱交換器を構成するプレートの接合状態を適切なものとする表面形状として、プレートの多数箇所で確実に接合が行え、高い接合強度が得られると共に、異常高圧が加わった場合でもプレートの破断を招くことのない熱交換用プレートを提供する。

【解決手段】 凸部11頂部と凹部12裏側の各平坦部分に微小突起を配設し、プレートを熱交換器として組合せる際、プレートに対し他のプレートを表裏反転させて重ね合せると、各プレートの凸部11同士並びに凹部12裏側同士の接触が生じ、各微小突起が相手側の凸部又は凹部裏側の各平坦部分に接触することとなり、この重ね合せごとに溶接を行えば、突起を基点としてナゲットの生成を微小領域に抑えられることから、熱交換器構成状態でプレート間の隙間に過剰な圧力が加わってもプレートの破断には至らず、熱交換用流体が相手側流路に漏れることを確実に防止できる。

(もっと読む)

熱交換用プレート

【課題】 熱交換器を構成した状態で各プレート間の間隔を二種類設定する凹凸パターンを採用して、二種類の隙間をこれに流通させる各熱交換用流体の性質の違いに対応するものとして各流体とプレートとの熱伝達性能を最適化でき、プレートを介した熱交換の効率を向上させられる熱交換用プレートを提供する。

【解決手段】 凹部11と当接部13が規則的に配列される凹凸パターンのうち、当接部13に二種類の形状を設定し、複数のプレートを同じ面同士対向させて重ね合せた状態で、当接部13として互いに当接する凸当接部16と凹当接部17との高さの差異に応じて、所定のプレートとその表裏両側に隣接するプレートとの間隔が表裏で異なることから、プレート間の各隙間が二種類の流路をなして互いに異なる伝熱性能を発揮でき、各隙間を各熱交換用流体の性状や流入出量に適切に対応させてプレートと各流体との熱伝達を効率的に進行させられる。

(もっと読む)

熱交換用プレート

【課題】 熱交換器を構成した状態で各プレート間に生じる各隙間の大きさの比率を調整しやすい凹凸パターンを採用して、各隙間をこれに流通させる各熱交換用流体の性質の違いに対応させ、プレートを介した熱交換の効率を向上させられる熱交換用プレートを提供する。

【解決手段】 隆起部11と凹部13が多数規則的に配列されると共に、各隆起部11周囲に中間隆起部12が、各凹部13周囲に中間凹部14がそれぞれ配置される凹凸パターンのうち、隆起部高さ及び凹部深さを適宜調整して設定することから、プレート表裏の各隆起形状部分の高さをプレート表裏で一致させた表裏対称形状の状態や異ならせた非対称形状の状態を使用目的に応じて容易に設定でき、凹凸パターンの基本レイアウトを変えることなくプレートを複数重ね合せた状態でのプレート間の隙間の大きさを自由に設定でき、熱交換器設計とこれに伴うプレート製造が柔軟且つ容易に行える。

(もっと読む)

非共沸混合媒体サイクルシステム

【課題】 動力サイクル中の作動流体が気相と液相に分離した状態で、液相の作動流体を一部貯溜して、循環する作動流体における低沸点媒体の濃度を調整可能とし、外部条件の変動に対して濃度調整を行って安定した運転を可能にすると共に、性能を最大限発揮させられる非共沸混合媒体サイクルシステムを提供する。

【解決手段】 液相作動流体流路に液相作動流体を一部貯溜する濃度調整用貯溜部15を配設し、貯溜量を制御してサイクルの主流路1aで循環する作動流体における高沸点媒体分を増減させ、主流路1aの作動流体における各媒体の割合を調整可能とすることから、主流路1aを循環する作動流体の低沸点媒体濃度を外部の調整用機器なしに調整でき、各熱源の温度変動等に対応して作動流体における低沸点媒体を適切な濃度に調整でき、システム全体を安定した運転状態としてその性能を最大限発揮させられる。

(もっと読む)

凝縮器

【課題】 プレート表面で生じた凝縮液をプレート間の隙間から外へ速やかに排除する孔部分をプレート各部に配置して、凝縮液による熱伝達性能の劣化を招かず、気相の熱交換用流体とプレート表面との接触を十分に確保して高い凝縮性能を発揮できる凝縮器を提供する。

【解決手段】 凝縮器をなす各プレート10に、凝縮液を集める凝縮液排除溝13を複数配設すると共に、凝縮液排除溝13の交点に凝縮液排除孔14を穿設し、複数のプレート10を重ね合せた凝縮器構成状態で、凝縮液排除孔14が重なり方向に並び、プレート間の所定の隙間にのみ連通する連続通路が生じることから、この連続通路を凝縮器1外部に連通させれば、プレート10表面に生じた凝縮液が凝縮液排除溝13から凝縮液排除孔14に入り、凝縮器下部を経由せず後段側へ速やかに排出されて、凝縮液がプレート10表面を覆って凝縮効率を下げる事態を解消できる。

(もっと読む)

熱交換器製造方法

【課題】 プレス成型された複数枚の熱交換用プレートを整列させて重ね合せた状態で保持し、熱交換用プレート同士の接合部分として設定された箇所を適切に当接させ、後工程の拡散接合で確実に接合一体化可能とする熱交換器製造方法を提供する。

【解決手段】 プレス成型された複数の熱交換用プレート10を整列させ重ね合せた状態でテーブル30上に載置し、そのまま整列状態を維持しつつ重なり方向に押圧力を付与すると共にプレート周囲空間を拡散接合可能な圧力へ減圧可能な状況を生じさせ、そのまま拡散接合工程へ移行可能とすることから、重ね合せたプレート同士の多数の接合予定部分の位置がずれなく一致した状態を得られ、接合予定部分を確実に当接状態として後工程で適切に拡散接合で一体化させられ、プレス成型された熱交換用プレート10を用いて、プレート同士の接合箇所を多数備えて耐圧強度の高い熱交換器を確実に製造できる。

(もっと読む)

熱交換器

【課題】 熱交換用流体の各プレート間における流れ方向を適切に設定し、異なる流体流路間の隔離状態を確実に維持しつつ、プレートを介した熱伝達を促して熱交換性能を確保できる熱交換器を提供する。

【解決手段】 シェル20における他の熱交換用流体の流入口部と流出口部を対向する二つの面にそれぞれ対向状態で二つずつ配設し、並列する熱交換用プレート10間の隙間のうち、他の熱交換用流体の通る第二隙間部52を対角配置の流入口部と流出口部の組の一方にのみ連通させ、且つ第二隙間部一つおきに流入口部と流出口部との連通状態を入替えた配置状態とすることから、第二隙間部52の一部によどみが生じても、その位置が一つおきに入れ替り、第一隙間部51と隣合う第二隙間部のうちいずれかの側における流動状態の他の熱交換用流体が熱交換することとなり、よどみの影響を必要最小限とすることができる。

(もっと読む)

1 - 10 / 19

[ Back to top ]