Fターム[3C050AC03]の内容

平削り、ブローチ、やすり、リーマ、その他 (639) | 駆動、運動制御 (45) | テーブル、刃物台の両方に関して (14)

Fターム[3C050AC03]に分類される特許

1 - 14 / 14

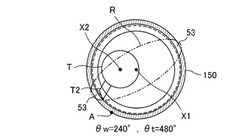

環状部材の製造方法

【課題】打抜きプレスに比べて短時間で安価な方法により窓部や内周面凹部を成形することができる環状部材の製造方法を提供する。

【解決手段】環状素材150を環状素材150の軸心X1回りに回転可能に配置する。径方向外側に突出形成され1つまたは周方向に等間隔に複数の刃部T2を備える刃具Tを、環状素材150の軸心X1に対して偏心した軸X2回りに回転可能に配置する。環状素材150の回転速度Vwを刃具Tの回転速度Vtより低く、かつ、環状素材150の回転速度Vwと刃具Tの回転速度Vtの比を一定に制御することで、刃部T2により窓部53または内周面凹部を切削加工する。

(もっと読む)

ブレーズ型回折格子の製造方法及びそのための型の製造方法

【課題】 製造効率の点で有利なブレーズ型回折格子の製造方法を提供する。

【解決手段】 ブレーズ型回折格子を製造する方法は、第1の位置で第1切刃および第2切刃を有するバイトを用いて前記被加工物を切削して前記第1切刃および前記第2切刃によってそれぞれ形成された第1面および第2面を有する第1の溝を形成する第1工程と、前記第1工程の後に、前記第1の位置から格子ピッチだけ離れた第2の位置で前記バイトを用いて前記被加工物を切削して第2の溝を形成する第2工程と、前記第2工程の後に、前記第1の位置と前記第2の位置との間の第3の位置で、前記第2切刃を前記第1の溝の第2面と接触させずに前記バイトを用いて前記第1面を切削して前記第1切刃によって前記第1の溝のブレーズ面を形成する第3工程とを含む。

(もっと読む)

エレベータのガイドレール加工装置

【課題】ガイドレールを往復加工できるとともに、ガイドレールを1つ加工するために消費されるエネルギーが少なく、段取り作業も容易なガイドレール加工装置を提供する。

【解決手段】ガイドレール加工装置1は、加工テーブル2と第1の刃物11と第2の刃物12とヘッド10と切換機構13とを備える。加工テーブル2は、第1の方向D1および第2の方向D2へ往復移動し、ガイドレールGが固定される。第1の刃物11は、第1の方向D1へ加工テーブル2が移動する間に、ガイドレールGの刃Bの側面Sを切削する。第2の刃物12は、第2の方向D2へ加工テーブル2が移動する間に、ガイドレールGの刃Bの側面Sを切削する。ヘッド10は、第1の刃物11および第2の刃物12を搭載する。切換機構13は、ヘッド10を切り換え、第1の刃物11をまたは第2の刃物12をガイドレールGの刃Bの側面Sに当接させる。

(もっと読む)

位置検出方法、切削装置、金型の製造方法、金型の製造装置、および光学部品

【課題】工具又はワークの損傷の防止と、スループットの向上を両立的に実現する。

【解決手段】切削工具14によりワーク15の表面を切削する切削装置10は、その先端が切削工具14の先端よりも切削工具の切込方向(−Z軸方向)に突出するように設けられた柔軟性を有する導電性部材16と、導電性部材16とワーク15の接触を通電の有無により検出する通電検出手段17と、切削工具14によるワーク15の切削時に生じる振動を検出する振動検出手段18,19と、ワーク15に対する切削工具14の切込量と該切込量で実際に該ワーク15を切削したときに生じる振動との関係を示す振動特性を、予め記憶した記憶手段20と、振動検出手段18,19で検出された振動と記憶手段20に記憶された振動特性とに基づいて、ワーク表面に対する切削工具14の先端の切込方向の位置を検出する制御手段13とを備える。

(もっと読む)

切削加工方法および切削加工装置

【課題】被加工物の形状接線角度が大きくなっても、目標形状に凹部または凸部を切削加工することができる切削加工方法および切削加工装置を提供する。

【解決手段】前逃げ角γが大きく、かつ、すくい角αが負の切削工具8を用い、切削工具8の切り込み量を高速で変化させるとともに、切削工具8をワークの表面往路に沿って移動させながら、ワークに凹部を切削加工する。次に、切削工具8の切り込み量を高速で変化させるとともに、切削工具8をワークの表面復路に沿って移動させながら、ワークに加工した前記凹部を再度切削加工する。これにより、往路加工で発生したバリ31を復路加工で除去できるので、凹部を正確に加工できる。

(もっと読む)

微細形状切削加工装置および微細形状切削加工方法。

【課題】被加工物の表面に高精度な微細形状を加工することができる微細形状切削加工装置および加工方法を提供する。

【解決手段】XまたはY移動機構12,11の駆動を制御する駆動プログラム開始時にタイマーカウント開始指令を出力するNC装置21と、これら移動機構の相対移動速度情報とワークWの加工開始位置情報とから、タイマーカウント開始指令が出力されてから切削工具が加工開始位置に到達するまでの到達時間T1を演算する到達時間演算手段22と、タイマーカウント開始指令が出力されてからの経過時間T2が到達時間T1に一致したかを判定し、一致したときにトリガー信号を出力する経過時間判定手段23と、トリガー信号を受けて予め設定した切込量で切削工具が進退するように往復動ステージを駆動させる往復動ステージ駆動手段24とを備える。

(もっと読む)

バイト加工方法及びバイト加工装置

【課題】 バイトに対し相対的にワークをXY平面上でX軸方向へ往復動させて該ワークの表面を加工するバイト加工方法及びバイト加工装置における加工効率の向上を図る。

【解決手段】 ワーク13の往動時と復動時にそれぞれ対応すべく互いに切削加工方向の向きを逆にした2本のバイト24、25を、主軸(A軸)の回転により交互に加工位置へ割出し可能に取り付け、往動時には、図5(イ)に示すように、バイト24を加工位置へ割出してワーク13を往動させて往動時の切削加工を行う。次に、復動時には、図5(ロ)に示すように、バイト25を加工位置へ割出してワーク13を復動させて復動時にも切削加工を行う。

(もっと読む)

切削液供給方法

【課題】切削工具による切削加工点への切削液の供給を効率的にしてその供給量を可及的に低減しつつ、切削点における必要箇所に十分な量の切削液が安定的に供給されるように、切削液供給装置乃至は供給方法を提供する。

【解決手段】切削工具1とともに移動する面板6また下面が開放された切削液充填容器で切削加工面2aを覆い、面板又は切削充填容器と切削加工面との間の微小空間に切削液7を供給して当該切削液で切削加工点を包み、この状態で切削加工を行うこと。 これによって切削液を切削工具と加工点に集中して確実に供給することが可能になり、加工点及びその近傍の外には切削液が供給されないので、切削液の供給量を著しく低減することができる。

(もっと読む)

半導体装置の製造方法

【課題】 電極間の絶縁分離を研削によって行う場合に、研削時に発生する静電気等によって素子特性変動を起こすことを抑制できる半導体装置の製造方法を提供する。

【解決手段】 デポジション、スパッタもしくは蒸着によって金属膜4を形成しつつ、ウェハ全面に形成される金属膜4を保護膜3の表面に形成することで、保護膜3の一部と共に金属膜4のうちの不要部分を除去する。このとき、不要部分の除去をバイト10を用いた機械加工によって行うと共に、バイト10を接地状態とする。これにより、研削時に発生する静電気や保護膜3などが切り離されたときに発生する電荷がバイト10を伝って吸収され、半導体素子がチャージされてしまうことを防止できる。

(もっと読む)

半導体ウエーハの電極加工装置

【課題】 バイト等の切削工具で半導体ウエーハ表面のバンプの先端を削り取って高さを揃えるにあたり、バイトの折損等による異常加工が起こる前に加工を停止して半導体ウエーハの損傷を未然に防止する。

【解決手段】 チャックテーブル17を支持するステージ14に、バンプ2の切削加工時の音響状態を検出するAEセンサ40を取り付け、制御手段によって、AEセンサ40の出力信号が所定の正常加工領域を示す信号であるか否かを判別し、その出力信号が正常加工領域を逸脱した場合に、切削ユニット20を退避位置まで上昇させてバイト26を半導体ウエーハWから離し、異常加工が起こらないようにする。

(もっと読む)

半導体ウエーハの電極加工方法

【課題】 バイト等の切削工具で半導体ウエーハ表面のバンプの先端を削り取って高さを揃えるにあたり、切削工具の偏摩耗が抑えられて摩耗状態をほぼ均等にすることができ、切削工具の有効利用および寿命の長期化を図る。

【解決手段】 バイト26が回転する切削ユニット20に対して、チャックテーブル17に回転しない状態で保持した半導体ウエーハWを送り込んで往復動させ、往路送り(第1の切削工程)、復路送り(第2の切削工程)のいずれの過程においても、バイト26を半導体ウエーハWに作用させる。これによって、バイト26の刃部28における左右の刃先28a,28bの摩耗の進行を均等化させる。

(もっと読む)

シール部材の加工方法およびその装置

【課題】 容易に且つ高精度な加工を可能とするシール部材の加工方法およびその装置を提供する。

【解決手段】 射出成形された後のシール部材20の表面を切削して所定寸法に仕上げるシール部材の加工方法であって、シール部材20固定用の固定部110に予め設けられた溝部111に、シール部材20を挿入し、溝部111の底部111aからの浮きが生じないように、シール部材20の切削部近傍を押え部120で押え、切削部に対して負のすくい角を有する刃具130をシール部材20の長手方向と交差する方向の全領域に押し当て、刃具130を押え部120と共にシール部材20の長手方向に、シール部材20に対して相対的に移動して切削部の切削を行う。

(もっと読む)

表面加工機

【課題】導光板等の複雑な溝や形状、さらに微細な溝や形状を容易に得られる表面加工機を提供。

【解決手段】基台2上にX軸テーブル4と、門型コラム8を設け、門型コラムにY軸テーブル9を設け、Y軸テーブルにZ軸方向の工具送り装置10に垂直方向に微少高速変位制御可能な微少高速工具位置決め装置20を介して工具15を設け、工具送り装置のZ軸の位置を固定したまま、X軸又は/及びY軸を移動させ微少高速工具位置決め装置と工具により垂直方向の微少加工を行えるようにする。高速位置決め装置の垂直方向の移動距離は20μm、X軸及びY軸テーブルは、静圧軸受にて保持され、リニアモータ7駆動され、工具送り装置は静圧ねじ18にて保持され、サーボモータ17により駆動され垂直方向に移動・位置決め可能にする。

(もっと読む)

微細表面形状切削加工装置及び微細切削加工方法

【課題】精密な微細凹凸を創成することのできる微細表面形状切削加工装置を提供すること。

【解決手段】被加工物を搭載し、往復運動をする第1のスライド機構と、第1のスライド機構の運動方向と直角方向に間欠位置決め運動をする第2のスライド機構と、第1および第2のスライド機構の運動軸とそれぞれ直角な方向に切削工具の切込み量を高速かつ微細に制御する工具切込み機構と、第1のスライド機構の運動に従ってパルス信号を発生する位置検出器とを備えた微細表面形状切削加工装置であって、第1のスライド機構の正方向の運動時に位置検出器から発生するパルス信号に同期して工具切込み機構により工具切込み量を高速に変化させ、第1のスライド機構の逆方向運動時には切削工具を待避させ、かつ、第1のスライド機構が一往復する毎に第2のスライド機構を一定量送ることによって加工面上に微細表面形状を創成するので、精密な微細凹凸を創成することができる。

(もっと読む)

1 - 14 / 14

[ Back to top ]