Fターム[4E002BB17]の内容

Fターム[4E002BB17]に分類される特許

1 - 15 / 15

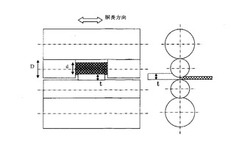

表面に凹凸模様を有する鋼板の製造方法

【課題】意匠性や滑り止めなどの機能性が要求される凹凸模様鋼板を多段圧延によって製造するにあたり、凹凸模様形状によらずワークロールの耐久性を落とすことなく、低コストでの凹凸模様鋼板の工業生産を可能とする方法を提案する。

【解決手段】表面に凹凸部を有したワークロールを用いた多段圧延機で圧延して金属帯板表面に凹凸模様を形成する際、胴長方向の一部を小径化した部位に凹凸部を有するロールを少なくとも一方のワークロールとして用いた多段圧延機で圧延する。

ワークロールとしては、ロールの胴長方向の両側部を残し中央部のみ小径化したロールを用いることが好ましい。

(もっと読む)

高ケイ素の帯状鋼の破損を防ぐための冷間圧延方法

高ケイ素の帯状鋼の破損を防ぐための冷間圧延方法であって、上記高ケイ素の帯状鋼は2.3重量%以上のケイ素含有量を有しており、冷間圧延の開始において、挿入する帯状鋼の温度は45℃以上であり;上記冷間圧延の処理の間において、乳化液は上記帯状鋼に散布され、上記乳化液の流量は挿入口における圧延方向において3500L/分であり、上記乳化液の流量は排出口における圧延方向において1500〜4000L/分であり、上記帯状鋼の温度は、技術的な減摩を保証するための前提条件のもとに45℃以上であることを確保されていることを特徴とする、高ケイ素の帯状鋼の破損を防ぐための冷間圧延方法。本発明の冷間圧延方法は、帯状鋼の頭部および尾部の破損を防ぎ得、完成品の割合および生産効率を上昇させ得る。 (もっと読む)

金属シート成形用ロールおよび金属シートの成形方法

【課題】金属の塑性変形を利用して金属シート表面に凸部を成形できる金属シート成形用ロールおよびそれを用いる金属シートの成形方法を提供することである。

【解決手段】 同一の軸線を有する第1胴部10、第2胴部11、12および軸部13、14を含み、第1胴部10を、その表面に複数の凹部が形成されるロール部材とし、第2胴部11、12を、第1胴部10の軸線方向の両端面20a、20bから第1胴部10に離反する方向に延び、その径が第1胴部10の軸線方向端部の径よりも小さいロール部材とし、軸部13、14を、第2胴部11、12の軸線方向の端面21a、21bから第1胴部10に離反する方向に延び、その径が第2胴部11、12の径よりも小さいロール部材とし、第1胴部10と第2胴部との間に段差がある金属シート成形用ロールを用いて金属シートを加圧成形する。

(もっと読む)

冷間圧延機列、冷間圧延ライン、金属板の冷間圧延方法、ならびに、冷延金属板の製造方法

【課題】高張力鋼板などの金属板Sとワークロール8,9の間のスリップを防止し、金属板Sを高圧下率、高速で圧延できる冷間圧延機列1、冷間圧延ライン100、金属板の冷間圧延方法、ならびに、冷延金属板の製造方法を提供する。

【解決手段】第1圧延機F1のロールを全て非駆動式とするとともに、第2圧延機以降(F2〜F6)のロールのうちの、金属板Sを直接圧延するワークロール2本(8,9)を駆動式とする。

(もっと読む)

ステンレス鋼または高炭素鋼の冷間圧延方法

【課題】水系の潤滑剤を用いてステンレス鋼や高炭素鋼などの金属帯を高速圧延する場合に、均一な表面光沢を得ることができる冷間圧延方法を提供する。

【解決手段】ステンレス鋼や高炭素鋼の冷間圧延に際し、ワークロールとして、ロール径が150mm以下のクロムめっきロールを用いると共に、クーラントとして、水溶液中に重量平均分子量が500〜4000のポリアルキレングリコールを1〜15質量%含有し、かつ当該水溶液の曇点が30〜65℃を満足するものを使用する。

(もっと読む)

マグネシウム合金熱間圧延装置

【課題】マグネシウム合金の熱間圧延中の温度変動による製品の品質低下を防止、歩留まり向上、生産量アップする。

【解決手段】圧延機の入、出側両端にマグネシウム合金シートを各々コイル状態で加熱、保温可能な巻取機を設置し、マグネシウム合金シートを複数リバース圧延にて順次厚み圧下するマグネシウム合金熱間圧延装置において、圧延機は、表面温度をある一定温度に加熱、昇温可能なワークロールとバックアップロールとを備える。

(もっと読む)

延性及び耐常温時効性に優れた焼付硬化性冷延鋼鈑の製造方法

【課題】形状を損なうことなく板幅方向の材質の均質性を確保することが可能な、延性及び耐常温時効性に優れた焼付硬化性冷延鋼板の製造方法を提供する。

【解決手段】上下のロールアセンブリーの一方又は双方が、軸方向に3以上に分割された分割バックアップロールによって、直径30〜300mmのワークロールを支持する支持機構を有し、分割バックアップロールのそれぞれに負荷される荷重を検出する荷重検出装置と前記分割バックアップロールを独立して昇降させる圧下装置を設けた圧延機により、固溶Cと固溶Nの量の合計が0.0005%超0.0050%以下であり、板厚が0.3〜2.0mm、板幅が600〜2000mmである冷延鋼鈑に、圧延率が0.1以上0.8%未満の調質圧延を施す。

(もっと読む)

圧延機及び板形状矯正装置

【課題】分割バックアップロールにおける高精度な位置制御を応答性良く行うことができると共に、偏心機構の簡素化によりメンテナンス性の向上が図れる圧延機及び板形状矯正装置を提供する。

【解決手段】少なくとも上下いずれか一方において、軸方向に複数分割した入側及び出側の分割バックアップロール(28)によってワークロール(12a)を支持する機構を有し、各々の分割バックアップロールに対しそれぞれ独立して荷重を検出し得る荷重検出装置(31)とそれぞれ独立して圧下力を付与し得る圧下装置(32)とを設けた圧延機及び板形状矯正装置において、前記各々の分割バックアップロール(28)を回転自在に支持する偏心軸(33)を分割バックアップロール毎に分割し、偏心軸を個別に偏心回転させて各々の分割バックアップロールの圧下力を調整する圧下装置(32)を隣接する分割バックアップロール間の隙間を利用して設けた。

(もっと読む)

板形状矯正装置

【課題】フレームの一部をキャリッジとして分割形成してバックアップロール組替や単独圧下機構等の保全作業性を向上させると共に輸送機器や治具等の軽量化・低容量化が実現できる一方で、ミルヒステリシスも低減することができる板形状矯正装置を提供する。

【解決手段】軸方向に複数分割した分割上バックアップロール28によって上ワークロール12aを支持する機構を有し、各々の分割上バックアップロールに対しそれぞれ独立に荷重を検出し得る荷重検出装置31とそれぞれ独立して圧下力を付与し得る圧下装置32とを設けた板形状矯正装置において、各々の分割上バックアップロールを荷重検出装置とともに上キャリッジ21に支持させ、該上キャリッジを板幅方向に出入り可能にフレーム18に支持させると共に、フレームとキャリッジの上下方向接触面をフレーム厚さの1/4以下の距離に配置し、フレーム曲げ変形の中立軸とキャリッジの中立軸を一致させた。

(もっと読む)

酸化防止の表面コーティングに適した鋼板の製造工程

酸化防止の表面コーティング、特にすずメッキに適した鋼板の製造工程鋼板の製造工程に関するものであり、この鋼板の製造工程は生産能力が中程度で広い土地や高額の設備投資を要する設備の設置を必要としない。好ましくは薄型スラブ製造設備で得た0.7mmより厚い酸洗後の熱延鋼板を3台以下のゼンジミア6Zhi型圧延機に通して厚さ0.25mm未満まで冷間圧延しその後焼きなましをする。後に調質と仕上鋼板の製造工程のみを行う1回の厚み減少鋼板の製造工程(Simple reduction)で最終的な厚さ0.18mm未満にしてもよいし、厚さを30%減少させるために半加工鋼板をもう一度冷間圧延する二重の減少鋼板の製造工程(double reduction)により最終的な値にしてもよい。  (もっと読む)

(もっと読む)

差厚鋼板の圧延方法

【課題】 圧延作業能率の向上を図り、全長に渡って平坦度が良好な差厚鋼板を製造することができる差厚鋼板の圧延方法を提供する。

【解決手段】 少なくとも上、下いずれか一方の分割型バックアップロール20、50を構成する各分割バックアップロール21〜27、51〜57がそれぞれ独立した圧下装置301〜307、601〜607荷重測定装置321〜327、621〜627および圧下位置測定装置341〜347、641〜647を有する分割バックアップロール型板圧延機により差厚鋼板Pを圧延する。予め定めた設定荷重を全圧延荷重の目標値として圧延を開始し、設定荷重に到達した後の主圧下位置の変化を監視し、主圧下位置の変化に応じて全圧延荷重の目標値を変更し、変更した目標値に基づき主圧下位置および分割バックアップロール圧下位置を調整する。

(もっと読む)

厚鋼板のスキンパス圧延機およびスキンパス圧延方法

【課題】厚鋼板用の廉価なスキンパス圧延機およびこの圧延機を用いたスキンパス圧延方法を提供する。

【解決手段】圧延反力を測定するロードセルと圧延反力を制御する圧下機構とを備えた圧延機であって、上ハウジング12Tと下ハウジング12Bを4本の中空角柱25とタイロッド30で締結し、衝撃的な荷重を与えず静的な圧延反力しか付加しない厚鋼板のスキンパス圧延機である。圧延反力を測定するロードセル48と圧延反力を制御する圧下機構46とを備え、上ハウジング12Tと下ハウジング12Bを4本の中空角柱25とタイロッド30で締結した圧延機により、衝撃的な荷重を与えず静的な圧延反力しか付加しないで厚鋼板をスキンパス圧延する。

(もっと読む)

多段式圧延機における疵防止装置及びステンレス鋼帯の冷間圧延方法

【課題】 高品質な表面を要求されるステンレス鋼帯を製造するための多段式圧延機における疵防止装置及びステンレス鋼帯の冷間圧延方法を提供する。

【解決手段】 ワークロールからテンションリールに至るパスラインの途中に、1対の粘着性ロールをステンレス鋼帯を挟んでその表面に接触可能なように、前記ワークロールの前後に設置したことを特徴とする多段式圧延機における疵防止装置、及びそれを用いたステンレス鋼帯の冷間圧延方法。

(もっと読む)

金属板材の圧延設備

【課題】板幅にかかわらず板形状や板クラウンなどの板形状の制御性を改善するとともに、うねりやキャンバーのない良好な形状の金属板材を安定して製造することのできる圧延設備を提供する。

【解決手段】少なくとも上下いずれか一方に、ロール軸方向に3分割以上に分割した分割バックアップロール5〜8によってワークロール3、4を支持する機構を有し、分割バックアップロールを構成する分割ロールにそれぞれ独立に荷重検出装置9、10、圧下装置および圧下位置検出装置を設けた板圧延機1を備え、板圧延機入出側の少なくとも一方に被圧延材13に張力を付与する上下に対となったピンチロール2が配置された圧延設備において、ピンチロール2は胴部長さ方向の中心または円筒状中央部の端から胴部の端に至るまで胴部直径が漸減する形状となっている。

(もっと読む)

ステンレス板の連続焼鈍・酸洗設備および連続焼鈍・酸洗処理方法

【課題】 板厚範囲の広いステンレス板を、高生産性・高い歩留まりを確保しつつ、短い製造工期で製造可能とするステンレス板の連続焼鈍・酸洗設備と方法を提供する。

【解決手段】 ステンレス板の連続焼鈍・酸洗設備において、焼鈍されスケールの除去されたストリップの板厚を減少させるための圧延機と、前記圧延機から出た前記板厚の減少したストリップを焼鈍させるための炉部と前記炉部で焼鈍されたストリップの表面のスケールを除去するための酸洗部と、酸洗されたストリップを冷間圧延あるいはスキンパス圧延を1台の同一の圧延機でおこなう兼用圧延機を含むことを特徴とするステンレス板の連続焼鈍・酸洗設備。

(もっと読む)

1 - 15 / 15

[ Back to top ]