Fターム[4F212VL21]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 成形、処理の操作単位 (2,871) | 化学的処理 (95) | 接着性改善のための (85) | 金属ワイヤ、コードに対する (16)

Fターム[4F212VL21]に分類される特許

1 - 16 / 16

非空気入りタイヤの製造方法およびそれを用いた非空気入りタイヤ

【課題】補強コードがタイヤの外表面に露出しない経時的変化の小さいコード入り非空気入りタイヤの製造方法を提供する。

【解決手段】本発明は、タイヤ本体部およびタイヤ本体部と隣接しタイヤ本体部の内径側に位置するタイヤベース部を有する非空気入りタイヤの製造方法において、(1)タイヤ本体部およびタイヤベース部を別体として円環状に形成する工程であって、タイヤ本体部および/またはタイヤベース部に補強コードを埋め込み可能な周方向に連続したコード埋め込み孔またはコード埋め込み溝が環状に形成され、タイヤ本体部およびタイヤベース部の接合する領域は熱可塑性エラストマー等で構成されていることを特徴とする工程、(2)コード埋め込み孔またはコード埋め込み溝に補強コードを配置する工程、(3)タイヤ本体部およびタイヤベース部を一体に結合する工程、を含む非空気入りタイヤの製造方法である。

(もっと読む)

タイヤ用ビードコア、その製造方法および製造装置並びにそれを用いたタイヤ

【課題】型崩れの発生を防止しつつ、事前加硫後におけるタイヤ生部材との間における接着力の低下を防止したタイヤ用ビードコア、その製造方法および製造装置並びにそれを用いたタイヤを提供する。

【解決手段】複数本の鋼線1が環状に巻回されてなるタイヤ用ビードコアである。複数本の鋼線1のうちビードコア断面において最外側に位置する鋼線1aの中心を結んだ線分により囲まれる領域をビードコア内部領域Cとしたとき、ビードコア内部領域Cにおける鋼線1の表面にインシュレーションゴム2が存在し、かつ、ビードコア内部領域Cより外側における鋼線1aの表面にインシュレーションゴムが存在しない。

(もっと読む)

タイヤ用ゴム部材とその製造方法および製造装置

【課題】一本のフィラメントで構成されるコードを使用することにより、生産性が向上し、製造コストを低減でき、しかもカール癖によるタイヤの製造工程での工程問題の発生による生産性の低下を防ぐことができるタイヤ用ゴム部材の製造方法、タイヤ用ゴム部材の製造装置およびタイヤ用ゴム部材を提供することを課題とする。

【解決手段】カール癖のあるコードを、カール方向が上下方向になるように配置し、かつカール方向が上向きの前記コードと、カール方向が下向きの前記コードを適宜組み合わせて前記コードのカール力を打ち消し合うように前記コード集合体にゴムをトッピングすることを特徴とする。

(もっと読む)

ビードリング及びその製造方法、並びに空気入りタイヤ

【課題】本発明は、タイヤのビードコアとして用いた場合に、ビードコアの耐久性及びビード拡張力の高いビードリング、並びにタイヤのビード部に当該ビードリングを埋設した空気入りタイヤを提供することを目的とする。さらに、本発明は、作業性を阻害することなく、上記のビードリングを製造する方法を提供することを目的とする。

【解決手段】本発明のビードリングは、巻き始端と巻き終端とが2段目以上にある。本発明のビードリングの製造方法は、巻き始端位置を適切化している。本発明の空気入りタイヤのビードコアは耐久性及びビード拡張力が高い。

(もっと読む)

ビードリング及びその製造方法、並びに空気入りタイヤ

【課題】本発明は、タイヤのビードコアとして用いた場合に、ビードコアの耐久性及びビード拡張力の高いビードリング、並びにタイヤのビード部に当該ビードリングを埋設した空気入りタイヤを提供することを目的とする。さらに、本発明は、作業性を阻害することなく、上記のビードリングを製造する方法を提供することを目的とする。

【解決手段】本発明のビードリングは、巻き始端と巻き終端とが2段目以上にある。本発明のビードリングの製造方法は、巻き始端位置を適切化している。本発明の空気入りタイヤのビードコアは耐久性及びビード拡張力が高い。

(もっと読む)

空気入りラジアルタイヤ及びその製造方法

【課題】 トレッド面の左右において溝面積比率を異にする非対称パターンを形成すると共に、ベルトカバー層を構成する材料にスチールコードを使用した空気入りラジアルタイヤにおいて、高速耐久性を維持しながら、コニシティの値を抑制するようにした空気入りラジアルタイヤ及びその製造方法を提供する。

【解決手段】 トレッド面2のタイヤ赤道線CLを中心にする左右において溝面積比率が異なる非対称パターンを形成すると共に、ベルト層4、5の外周側の全域にスチールコード7sからなるベルトカバー層7を配置した空気入りラジアルタイヤにおいて、ベルトカバー層7を構成するスチールコード7sの収縮率Sを1%以上にすると共に、この収縮率Sを溝面積比率が高い側のトレッド部3Aにおいて溝面積比率が低い側のトレッド部3Bにおけるよりも大きくした空気入りラジアルタイヤ及びその製造方法。

(もっと読む)

自動二輪車用タイヤ、及びその製造方法

【課題】操縦安定性を確保しながら加速時のトラクション性を向上させる。

【解決手段】バイアス構造あるいはセミラジアル構造のカーカス6の外側に、バンドコード10をタイヤ周方向に螺旋状に巻回したバンド層7を具える。バンドコード10は、N本の二次ストランド13を上撚りにて撚り合わせたスチールコード11からなり、かつ前記二次ストランド13は、線径dが0.08〜0.20mmのL本のスチール素線fを下撚りにて撚り合わせた一次ストランド12のM本を、さらに中間撚りにて撚り合わせることにより形成される。前記スチールコード11は、その荷重−伸び曲線において、原点から変曲点Pに至る低弾性域Y1と該変曲点Pを越える高弾性域Y2とを有し、かつ前記変曲点Pが伸び2〜7%の範囲にあり、しかも2%伸び時の荷重が60N以下とした。

(もっと読む)

コード補強体製造装置及び方法

【課題】補強対象部に配設されるコード補強体の製造精度を向上させることができるコード補強体製造装置及び方法を提供する。

【解決手段】コードCをインデックスロータ18の周面18Aに供給し、複数の磁石19でコードCを直線状に保持する。インデックスロータ18を軸線回りに回転させ、直線状に保持されたコードCが円盤12との対向位置まで移動された際に、インデックスロータ18の周面18Aの内外へ出没可能なコード把持部62及びハンマー64により、コードCをインデックスロータ18の周面18Aから円盤12へ押し出させ圧着させる。その際、周面18AのコードCをコード把持部62で挟持して直線状態を維持しながら盤面12Aまで移動させて圧着させるので、盤面12Aには直線状のコードCからなるコード補強体が得られる。

(もっと読む)

環状同芯撚りビードコード、その製造方法、及び車両用タイヤ

【課題】強度を確保しつつ軽量化を図ることのできる環状同芯撚りビードコード、その製造方法、及び車両用タイヤを提供する。

【解決手段】環状コア11の周りに側線12を螺旋状に巻き付けてシース層13を形成する環状同芯撚りビードコード2の製造方法であって、シース層13を形成した後、側線12を減圧された不活性ガス雰囲気で、車両用タイヤ1のゴムに埋め込まれてタイヤ成型される時の加硫に必要な加熱量(温度×時間)を超える焼鈍量で処理して、直径型付率(%)=H/D×100が20%以上105%以下となるように型付け処理する。

(もっと読む)

コード補強体製造方法及び装置

【課題】補強対象部に配設されるコード補強体の製造精度を向上させることができるコード補強体製造装置及び方法を提供する。

【解決手段】コードCをインデックスロータ18の周部18Aに供給しインデックスロータ18を軸線回りに回転させると共に、円盤12をその一部をインデックスロータ18の周部18Aに対向させて軸線回りに回転させ、コードCが円盤12との対向位置まで移動された際に、インデックスロータ18の周部18Aの内外へ出没可能なコードホルダ62及びハンマー64により、コードCをインデックスロータ18の周部18Aから円盤12へ押し出させ付着させる。その際、コードCを、コードホルダ62に形成されたU溝62Aにより保持して盤面12Aまで移動させる。

(もっと読む)

スティフナーの形成方法

【課題】空気入りタイヤのビード部にスティフナーを成形する際のコストを抑制しつつ、様々な要求品質に対応したスティフナーを容易に成形できるようにすることを目的とする。

【解決手段】ゴムリボン22,52を、ビード部44に配置されるビードコア12の半径方向外側において該ビードコア12の周方向に巻き付けて積層することで、空気入りタイヤ42のビード部44にスティフナー46を形成する。任意断面形状及び任意特性のゴムリボン22,52を用いることで、様々な要求品質に対応したスティフナー46を容易に形成することができる。

(もっと読む)

タイヤ用ビードの製造方法および製造設備

【課題】タイヤ用ビードを製造しているときの地震による火災の発生を未然に防止する。

【解決手段】地震が発生したとき、この地震を地震センサ42によって検出し、地震の大きさが所定値以上であるとき、タイヤ用ビード製造設備11を構成する装置のうち、少なくとも予熱装置21の運転(電極ローラ22、23への通電)を制御手段51により緊急停止させるようにしたので、予熱装置21におけるスパークの発生が防止されるとともに、高温部の温度が低下し、これにより、可燃物のスパークによる引火、高温部との接触による発火が防止され、火災の発生を未然に防止することができる。

(もっと読む)

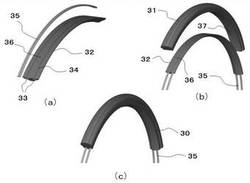

自動二輪車用空気入りラジアルタイヤ

【課題】直進走行性能、高速性能、乗り心地、ユニフォミティ等のタイヤ諸性能を損なうことなく、旋回操縦性能(コーナリング性)を向上させた自動二輪車用空気入りラジアルタイヤを提供する。

【解決手段】スパイラルベルト層23が、実質的に同一ピッチで螺旋型付けされたスチール線状体の複数本を、略同位相で撚り合わせずに束ねたスチールコードがゴムに埋設されてなるゴム−スチールコード複合体からなる自動二輪車用空気入りラジアルタイヤである。

(もっと読む)

スチールコードおよびゴム複合体の製造方法

【課題】加硫反応および接着反応の同期化によってコードとゴムとの界面での確実な接着を実現した、コードおよびゴム複合体を提供する。

【解決手段】周面にブラスめっきを施したスチールワイヤの複数本からなるスチールコードを生ゴムで被覆したのち、加硫処理を施して該スチールコードとゴムとを接着一体化してスチールコードおよびゴム複合体を製造するに当り、ゴムの加硫が開始する以前の段階において、スチールコードとゴムとの境界面に存在する、接着前駆体のCuxS粒子径を40nm以下にし、その個数を1000個/μm2以上に制御し、その後加硫処理を施す。

(もっと読む)

ビード製造装置

【課題】 生産ロスが小さいビード製造装置を提供する。

【解決手段】 押出ヘッド1にワイヤWを挿通させてワイヤWにゴムGを被覆する押出機2と、押出機2にて製造されるゴム付きワイヤAを巻取る巻取機3を備える。押出機2の押出ヘッド1が、内部をゴムGが流れる基幹ゴム流路4と、基幹ゴム流路4から分岐した複数の分岐ゴム流路5を有する。各分岐ゴム流路5が、ゴムGの流れを許可遮断切換自在な開閉弁6を有するとともに、開閉弁6の下流側にワイヤWが挿通する交換自在な口金7を有する。複数の分岐ゴム流路5の各々に対応して巻取機3が配設されている。

(もっと読む)

ゴム被覆コードの製造装置

【課題】ゴム材料の溶触粘度やコードの走行速度のいかんにかかわらず、被覆ゴムを、コードに常に確実に密着させることができ、しかも、被覆ゴムの厚さの変動を十分に防止することができ、ゴム材料の温度コントロール、バルクコントロール等の困難性を取り除いたゴム被覆コードの製造装置を提供する。

【解決手段】走行する複数本のスチールコード1に対する引揃え手段2を設け、引き揃えられたコード1を隔てて位置して、それらの引き揃えコード1の上面側および下面側のそれぞれにゴムシート15を密着させる一対の圧着ロール3を配設するとともに、これらの各圧着ロール3との協働下で、所定の厚みのゴムシート15を成形する各成形ロール5を配設し、一台のコールドチューバー6から送給されたゴム材料8を分岐流動させて、各圧着ロール3と成形ロール5との間へ直接的に供給するシーティングヘッド7を設けてなる。

(もっと読む)

1 - 16 / 16

[ Back to top ]