Fターム[5G361BA02]の内容

Fターム[5G361BA02]に分類される特許

1 - 20 / 113

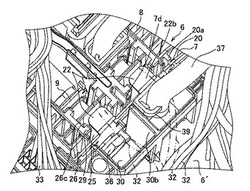

電気接続箱のバスバー端部構造

【課題】電気接続箱内でのバスバーの端部エッジと電線との干渉を防止すると共に、電気接続箱内へのバスバーの挿入作業性を高める。

【解決手段】電気接続箱1の接続ブロック本体6にバスバー収容溝20を設けると共に、バスバー収容溝に連通してバスバー厚み方向に空間26,30を設け、バスバー収容溝にバスバー7を挿入し、空間の開口26c,30b側においてバスバーの端部7dから突出片22をバスバー厚み方向に突出して設け、接続ブロック本体から導出した電線32を突出片で受け止めて、バスバーの端部エッジとの干渉を防止した。突出片22は、バスバー7をバスバー収容溝20に挿入する際の押圧操作部を兼ねている。空間はナット装着用の縦溝26とボルト締付用の作業空間30とで成り、突出片22を縦溝の開口26cに配置して、開口内への電線の進入を阻止した。

(もっと読む)

半導体モジュール、及び、電気接続箱

【課題】半導体モジュールのアース接続を確実にする半導体モジュール、及び、その半導体モジュールを収納する電気接続箱を提供する。

【解決手段】外部の導電体に接続するための第1電極(アースプレート11)を有し、複数の電線間を接続/遮断する半導体モジュール(半導体スイッチモジュール1)と、該半導体モジュールを収納する箱本体2と、該箱本体2を覆う蓋部8とを備える電気接続箱。前記箱本体2は、前記導電体に接続され前記第1電極に接触する接触子3a及び接触子3aが設けられている第2電極(アースバスバー3)と、前記箱本体2の外部に設けられ該箱本体2を固定するための固定部(固定脚2b)とを有しており、前記第2電極が接続される第2の導電体(導電体3b)を備え、前記固定部は、該第2の導電体に重ねられ前記導電体に固定されるように構成してある。

(もっと読む)

電気接続箱

【課題】ブースターケーブルのクリップ部が接続可能とされたブースターケーブル接続部が設けられた電気接続箱において、クリップ部をより安定的に接続することの出来る、新規な構造の電気接続箱を提供すること。

【解決手段】ブースターケーブル接続部18を、箱本体12から突出するバスバー支持壁20と、該バスバー支持壁20に重ね合わされてバッテリーと電気的に接続されるバスバー22とを含んで構成すると共に、前記バスバー支持壁20に、前記バスバー22の重ね合わせ方向の両側に突出するクリップ係止突部36a,36bを設けた。

(もっと読む)

電気接続箱

【課題】部品取付部から部品が脱落することを確実に防止できる電気接続箱を提供する。

【解決手段】電気接続箱1は、バスバ6と、該バスバ6に電気接続される複数の部品と、複数の部品取付部10,21,22が設けられた合成樹脂製の保持部材2と、を備えている。電線8の端末に接続された端子金具7が取り付けられる部品取付部10には、端子金具7を包囲する筒状の包囲壁11と、該包囲壁11の内面から延設されて端子金具7に係止する係止アーム12と、が設けられ、包囲壁11の対向する一対の壁11c,11dには、バスバ6が保持部材2に取り付けられる際に通されるスリット14が設けられている。また、包囲壁11の外周面には、スリット14の間隔が拡がることを防止する開き防止部材5が取り付けられている。

(もっと読む)

ヒューズブロック及びそれを備えた電気接続箱

【課題】プリント基板の小型化を図ることができるヒューズブロックを提供する。

【解決手段】ヒューズブロック1は、L字状に屈曲されたバスバ2,3a〜3e,4a〜4i,5を複数備えている。各バスバ2,3a〜3e,4a〜4i,5には、一端にヒューズ9と接続される音叉状接続部6が少なくとも一つ設けられ、他端にプリント基板13にはんだ付けされる基板接続部7が少なくとも一つ設けられている。これらバスバ2,3a〜3e,4a〜4i,5は、矢印X方向に並列に配置されているとともに矢印Y方向に4層にわたって積層されている。また、プリント基板13側から数えて3層目のバスバ4の基板接続部7と、2層目のバスバ3の基板接続部7とは、一直線上に配置されており、3層目及び2層目においては、それぞれ、基板接続部7の総数が音叉状接続部6の総数よりも少ない。

(もっと読む)

板金部材、バスバ及びこのバスバを備えた電気接続箱

【課題】材料歩留まりを改善することができる板金部材を提供する。

【解決手段】板金部材10は第1端子部と第2端子部と第1端子部と第2端子部とを連結した連結部とを備えて電気接続箱の箱本体に取り付けられるバスバを形成する。板金部材10は第1端子部に相当する第1端子部相当部21と第2端子部12に相当しかつ第1端子部相当部21と間隔をあけて平行に設けられた第2端子部相当部22と連結部13に相当する連結部相当部23を備えている。連結部相当部23は第1端子相当部21と第2端子相当部22の互いに隣り合う一端同士を連結している。

(もっと読む)

電気機器と電線端末端子との接続構造、及び、電気接続箱

【課題】接続不良を防止することが可能な構造となる、電気機器と電線端末端子との接続構造と、このような構造を採用してなる電気接続箱とを提供する。

【解決手段】ヒューズボックス21は、端子変換ブロック25を備えて図示しない負荷又は電源との電気的な接続を容易にすることができるようになっている。具体的には、電線22の端末の端子26を端子変換ブロック25に挿入するだけで電気的な接続を完了させることができるようになっている。端子変換ブロック25は、ブロックバスバー45と、ブロックハウジング46との二部品構成になっている。ブロックバスバー45は、導電性を有する金属板をプレス加工してなる金属部品として備えられている。また、ブロックハウジング46は、絶縁性を有する樹脂成型部品として備えられている。

(もっと読む)

電気接続箱

【課題】カセットヒューズブロックやカセットリレーブロックの取付部を設けた電気接続箱において、安全性および取付作業性等を高める。

【解決手段】電気接続箱のケース本体にカセットブロック装填用の中空部を上下貫通して設け、該カセットブロック装填用の中空部を囲む周壁の背面側に電源供給用バスバーを配置し、該カセットブロック装填用の中空部に下側開口から挿入して装填するカセットブロックを装填できるようにしている。

(もっと読む)

ブスバー構造体

【課題】樹脂モールド成型する金属板状導体の屈曲部への樹脂の注入を容易にして応力集中を緩和し、ボイドやクラックを防止すると共に成形時に発生するばりを防止して容易に製作できる低インダクタンスの樹脂モールド型のブスバー構造体を提供する。

【解決手段】少なくとも2枚の金属板状導体1、2を並置すると共に、少なくとも一カ所の屈曲部3を形成し、樹脂により一体にモールド成型するものである。各金属板状導体1、2間は、予め定めた間隔Gで並置し、しかもこの間隔Gに比べて屈曲部3において内側に位置する金属板状電極1の平均曲げ半径R1と外側の位置する金属板状電極2の平均曲げ半径R2との差(R1−R2)を大きくしてブスバー構造体を製造する。

(もっと読む)

基板配設構造

【課題】基板の大型化及び部品点数の増大を抑制しつつ、隣接する基板間の間隔を確実に保持することができる基板配設構造を提供することを目的とする。

【解決手段】複数の基板1A,1Bを、該基板1A,1Bの平面方向(x方向、y方向)と直交する並設方向(z方向)に所定間隔を隔てて重ねるように並設した基板配設構造であって、隣接する基板間1A,1Bには、平面がz方向に延びるように立設したバスバー8〜10を配設し、該バスバー8〜10に、z方向の両端部にて基板1A,1Bと当接することにより、前記所定間隔を保持する間隔保持部8a〜10aを備えた。

(もっと読む)

電子部品の接続構造

【課題】バスバーを一種類にして、接点間のピッチや外形状、大きさ等が異なる複数種の表面実装用の電子部品を接続できる電子部品の接続構造を提供する。

【解決手段】一端17にそれぞれ端子部19を形成した2本のバスバー13が離間して並列配置され、各端子部19には2種類の電子部品11の各一対の接点部に弾接可能な二対の平行な左右接触バネ片23a,24a,23b,24bが上下2段に配置して形成され、並列配置されたバスバー13の上段における左右接触バネ片23a,24aが2本のバスバー間に配置された半導体発光素子25の一対の接点部21と接続され、並列配置されたバスバー13の下段における左右接触バネ片24b,24bが2本のバスバー間に配置されたツエナーダイオード27の一対の接点部21と接続される。

(もっと読む)

半導体モジュール及びその製造方法

【課題】接続工程が容易に行える半導体モジュールとその製造方法を提供する。

【解決手段】絶縁基板14は、半導体チップ12を搭載している。枠体22は、絶縁基板14をその内部に収容している。電極28は、枠体22内に配置され半導体チップ12と電気的に接続されている。電極28は、枠体22の電極支持部に支持されている。バスバー18は、電極28に接合されてケースの外部に引き出される。バスバー支持体20は、バスバー18を保持しており、枠体22に搭載される。

(もっと読む)

電気接続箱

【課題】プリント基板に接続端子とバスバーが設けられた電気接続箱において、バスバーの放熱性を確保しつつ、バスバーで覆われた接続端子の半田付け部を、より優れた視認性をもって視認することの出来る、新規な構造の電気接続箱を提供すること。

【解決手段】接続端子28,30,32の上方を覆う上壁部34と後方を覆う後壁部36とを有するバスバー26を絶縁板20上に配設すると共に、前記上壁部34側の端縁部48に外部端子50aを形成する一方、前記後壁部36の下端から屈曲して前記絶縁板20上に延びる平板部38を形成すると共に、前記後壁部36における前記平板部38側の端縁部に覗き窓64を貫通孔形状をもって形成し、前記バスバー26で覆われた前記接続端子28,30,32の半田付け部114を前記覗き窓64を通じて視認可能とした。

(もっと読む)

バスバ

【課題】音叉状の端子部を保護することができ、重量及び材料費の増加を抑えることができるバスバを提供する。

【解決手段】バスバ1Aは、板状の本体部2と、本体部2の一端側の縁2aから突出し電線7が圧着接続される電線接続部3と、本体部2の他端側の縁2bから突出し電子部品の端子が圧入される溝40が形成された音叉状の第1端子部4と、縁2bから突出した雄タブ状の第2端子部5と、縁2bから突出した雄タブ状の第3端子部6と、を有している。第2端子部5及び第3端子部6は、第1端子部4を互いの間に位置付ける位置に配置されている。第2端子部5は第1端子部4よりも本体部2から突出しており、第1端子部4は第3端子部6よりも本体部2から突出している。また、第1端子部4の先端は、第2端子部5の先端と第3端子部6の先端とを結んだ仮想直線Pよりも本体部2側に位置付けられている。

(もっと読む)

回路構成体及び電気接続箱

【課題】回路構成体及び電気接続箱を小型化する。

【解決手段】回路構成体20は、電源側から電力の供給を受ける板状の電源端子38Aを備えた電源コネクタ部36Aと、電力端子53及び制御端子54を有し、電力端子53に供給される電力をオンオフする複数のリレー52と、を備え、電源端子38Aから共通の電力ラインを介して複数のリレー52の各電力端子53に電力が供給されるように構成された回路構成体20において、共通の電力ラインに電源端子38Aの板厚よりも肉厚の線材61が用いられていることを特徴とする。

(もっと読む)

電気接続箱

【課題】自動車のより狭い設置スペースにも取り付けることができる電気接続箱を提供する。

【解決手段】電気接続箱1は箱本体2と箱本体2内に収容されかつワイヤハーネス16の複数の電線16aの端末とリレー18及びヒューズ19とが装着されるとともに複数の電線16aとリレー18及びヒューズ19とを予め定められたパターン通りに接続する配線ユニット3とを備えている。箱本体2が幅H1と厚みA1との双方よりも高さT1が大きく形成されている。配線ユニット3が絶縁板10と絶縁板10の幅方向Hの縁に設けられかつリレー18及びヒューズ19と電線16aの端末が取り付けられる装着部12と導電性の板金で構成されかつ装着部12に取り付けられたリレー18及びヒューズ19に接続するバスバ14を備えている。

(もっと読む)

電気接続箱

【課題】 例えば、リレやヒューズなどの電子部品が取り付けられて電気的な接続が行われる電気接続箱に係り、特に、製造が容易で、設計変更も容易に短期間で行うことができ、その費用も安価で済む電気接続箱を提供すること。

【解決手段】 複数の収納部が設けられたケースと、上記ケースの収納部に挿入・固定される複数のカセットと、上記カセットに挿入・固定され、少なくとも電源接続端子を有する電子部品と、上記ケース及び上記カセットに挿入される平板状のバスバを具備し、上記カセットは、上記ケースの収納部に挿入・固定された場合、上記カセットに挿入・固定された上記電子部品の電源接続端子が一直線上に並ぶように構成されており、上記バスバと上記電源接続端子が電気的に接続されているものであることを特徴とするもの。

(もっと読む)

車両用の電気接続箱

【課題】コンパクト性の高い部品配置を実現できるとともに、熱による悪影響を防止できる電気接続箱を提供する。

【解決手段】車両用の電気接続箱1xは、第1基板41と、第2基板42と、第3基板43と、を備える。第1基板41と第2基板42は、互いに平行に配置される。第3基板43は、第1基板41及び第2基板42の端部に垂直に接続するように配置される。3枚の基板41〜43は何れもメタルコア基板として構成されている。第1基板41の回路と第2基板42の回路とが直線状のバスバー18によって接続される。第1基板41の回路と第3基板43の回路とが、折曲げ部を有するバスバー13によって接続される。第2基板42の回路と第3基板43の回路とが、折曲げ部を有するバスバー14によって接続される。

(もっと読む)

回路構成体及び電気接続箱

【課題】回路構成体及び電気接続箱を小型化する。

【解決手段】電気接続箱10に収容された回路構成体20は、導電路を有する回路基板21と、電線Wを保持する電線保持凸部32を有し回路基板21と対向するように配置された電線配索板30と、電線Wに接続される電線側端子42と回路基板21に接続される基板側端子43とが設けられたリレー40とを備え、電線配索板30には、リレー40が挿通される挿通孔31Aが貫通形成されている。

(もっと読む)

バスバーの製造方法

【課題】金属平板から構成されるバスバーの製造に際して、端材の発生をよりよく押さえる。

【解決手段】接続経路に応じて折り曲げた金属平板から構成されるバスバー1の製造に際し、切断装置2、折り曲げ装置4、圧潰用プレス装置5、折曲用プレス装置6、孔明用プレス装置7から構成される製造ラインにより、同一平面内で折り曲げた金属棒14を圧潰して金属平板15とし、前記金属平板15を更に立体的に折り曲げてバスバー1を製造する。

(もっと読む)

1 - 20 / 113

[ Back to top ]