国際特許分類[C03B13/04]の内容

化学;冶金 (1,075,549) | ガラス;鉱物またはスラグウール (20,277) | ガラス、鉱物またはスラグウールの製造または成形;または、ガラス、鉱物またはスラグウールの製造または成形における補助プロセス (8,207) | ガラスのロール圧延 (38) | 型なし板ガラスの連続ロール圧延 (9)

国際特許分類[C03B13/04]に分類される特許

1 - 9 / 9

板ガラスの成形方法

【課題】溶融ガラスのロールアウト成形において、板幅を確保し、冷却による板幅の収縮やうねりの発生を抑えることができるような方法が求められている。

【解決手段】溶融ガラス供給装置から流下する溶融ガラスを、対をなす二つのロール間で幅広に圧延成形する方法であって、該ロールが液体を内部に包含しうる材質または構造からなる基材からなり、対のロールを回転させながらロール間で液体の蒸気膜を介して幅広に溶融ガラスを成形するとともに、成形された溶融ガラスリボンを下方向へ送り出し、下方で前記ロール対を通過したガラスリボンの両端部をガイドロールで保持しながらガラスリボンを均一に冷却することを特徴とする溶融ガラスのロールアウト成形方法。

(もっと読む)

板ガラスの成形方法

【課題】溶融ガラスのロールアウト成形において、板幅を広げると、ガラスリボンの進行方向に何本かの目視で観察可能な筋が生じやすくなり、これを解決する必要性が生じた。

【解決手段】溶融ガラス供給装置から流下する溶融ガラスを、対をなすロール間を通過させて板ガラスに成形する方法であって、該ロールが液体を内部に包含しうる材質または構造からなる基材からなり、溶融ガラス及びガラスリボンを加熱して温度調整しながら、溶融ガラス供給装置下に対となるように設置した該ロールを回転させ、ロール間で液体の蒸気膜を介してガラスリボンを圧延成形することを特徴とする溶融ガラスのロールアウト成形方法。

(もっと読む)

板ガラスの成形方法

【課題】溶融ガラスのロールアウト成形において、板幅を広げると、ガラスリボンの進行方向に何本かの目視で観察可能な筋が生じやすくなり、これを解決する必要性が生じた。

【解決手段】溶融ガラス供給装置から流下する溶融ガラスを、対をなすロール間を通過させて板ガラスに成形する方法であって、該ロールが液体を内部に包含しうる材質または構造からなる基材からなり、該ロールを溶融ガラス供給装置下に対となるように設置した最上段ロールを回転させながらロール間で液体の蒸気膜を介してガラスリボンを成形すると同時に、成形されたガラスリボンを下方向へ送り出し、送り出された該ガラスリボンの端部を加熱した後、前記最上段ロールの垂直下方向に1対以上設置された該ロールにて圧延成形することを特徴とする溶融ガラスのロールアウト成形方法。

(もっと読む)

ガラス製造システムおよび高品質の薄板ガラスを成形するための方法

高品質の薄板ガラス(110)を成形するためのガラス製造システム(100、100'、100’’)および方法が本明細書中に記載される。一実施形態において、ガラス製造システムおよび方法は、少なくとも1つの補償回転ロール(108a)と、温度管理環境(120)と、エッジロール(122、124)とを使用して、約2ミリメートル未満およびより好ましくは約100マイクロメートル未満の厚さを有する高品質の薄板ガラスを成形する。  (もっと読む)

(もっと読む)

板状ガラスの製造方法

【課題】板状ガラスの製造過程において、割れ等を防止して生産性の向上を図る。

【解決方法】溶融炉から連続的に流出するガラスをコンベアにより搬送しつつ、1つまたは複数の圧延ローラを摺接させることで前記ガラスを板状に成形し、前記板状に成形されたガラスの両端部を除去し、前記両端部が除去されたガラスの表面を研磨する。

(もっと読む)

板状ガラスの製造方法及び製造装置

【課題】板状ガラスの製造過程において、割れ等を防止して生産性の向上を図る。

【解決方法】溶融炉から連続的に流出する溶融ガラスをコンベアにより搬送させ、前記溶融ガラスの表面に複数の圧延ローラを摺接させて前記溶融ガラスを厚さ方向に加工成形して板状ガラスを製造する際に、前記複数の圧延ローラの少なくとも一つを、前記溶融ガラスの両端部に摺接する外周部の直径が中央部の直径よりも大きくなるように構成し、前記圧延ローラを前記溶融ガラスに摺接させる際に、前記溶融ガラスの両端部を冷却圧延加工する。

(もっと読む)

ガラスの成形方法および装置

【課題】溶融ガラスを連続して成形鋳型に流下しながら、均一な熱履歴を有するガラスを連続的に成形する方法とその装置を提供すること。

【解決手段】溶融ガラスを連続して流下しながら、所定の製品幅を有する成形鋳型20の一端部に流し込み、その他端からガラスを引き出すことによりガラスを連続的に成形する方法において、前記ガラスのガラス引き出し方向の少なくとも一部を熱交換しながら成形を行う。この熱交換は成形鋳型20の底板部21の端部付近を少なくとも除く部分において行われ、熱交換によってガラス底面を冷却する。また、ガラスの成形装置1の成形鋳型20は、底板部21を有し、該底板部21のうちガラス引き出し方向の少なくとも一部において、熱交換ユニット24が配設されている。

(もっと読む)

ガラス系基材の表面のマーキング方法、その基材、およびそのマーキング手段

【課題】本発明は、酸エッチングに替わる新しい技術を提供するものであり、汚染が少なく、ガラス、および更に広くガラス系基材の美的な、および/もしくは機能的な性能を犠牲にすることなく、そして好ましくは工業的な要求(生産速度、自動化、などに関する)に適合する技術である。

【解決手段】ガラス系基材の表面のマーキング方法であって、所定の粘度の粘性のある状態の基材の表面を、マーキング材料で作られた表面との機械的な接触によって、機械的にマーキングする工程であって、ポアズで定義される該基材の粘度の常用対数が4を超えて11以下の範囲であり、該基材とマーキング表面の少なくとも1つが平面であって、併進して動くことが可能であり、マーキング材料で作られる表面と該基材の表面の間の相対速度は零でない工程を含むことを特徴とするマーキング方法、マーキング手段、およびマーキングされた基材。

(もっと読む)

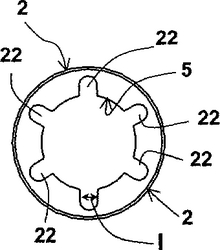

ローラ及び回転駆動装置

本発明は、平坦な物品を搬送するための、石英ガラスのような耐火性材料からなる耐火性のローラに関し、さらにそのようなローラの端部に設けられたローラ回転駆動用の新たな装置とローラとの組立体に関する。このローラは、外面及び2つの端面を有する耐火性材料からなり、端面の少なくとも1つは回転用の駆動ピンを受容するための複数の凹部を有する。このローラは、凹部がローラの半径方向に延びる開口部を有し、その開口部はローラの外面から離れ、かつ、凹部が、ローラの接線方向よりも半径方向に長い断面を有することを特徴とする。本発明は、駆動用凹部の周りでのローラの破損を防止することができる。  (もっと読む)

(もっと読む)

1 - 9 / 9

[ Back to top ]