レールボンド脱落防止具

【課題】レールボンドの端子を略一定の力で押圧してレールからの脱落を防止するレールボンド脱落防止具を提供する。

【解決手段】レールボンド脱落防止具1は、レール2からのレールボンドの脱落を防止するものである。このレールボンド脱落防止具1は、レールボンドの端子3と接触して端子3をレール腹部22に押圧する板ばね4と、板ばね4の基端部41をレール底部23に固定する固定部5とを備える。これにより、レールボンドの端子3を板ばね4が押圧するので、略一定の弾性力で端子3がレール腹部22に押圧される。

【解決手段】レールボンド脱落防止具1は、レール2からのレールボンドの脱落を防止するものである。このレールボンド脱落防止具1は、レールボンドの端子3と接触して端子3をレール腹部22に押圧する板ばね4と、板ばね4の基端部41をレール底部23に固定する固定部5とを備える。これにより、レールボンドの端子3を板ばね4が押圧するので、略一定の弾性力で端子3がレール腹部22に押圧される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄道におけるレールボンドの脱落を防止するレールボンド脱落防止具に関する。

【背景技術】

【0002】

鉄道のレールは、帰線電流や信号電流が流れるようにするため、継目がレールボンドによって電気的に接続されている。レールボンドは、線状の導体であり、軟銅より線の両端にレールに接合するための端子を有する。レールボンドの端子は、レール腹部にろう付けによって接合される(例えば、特許文献1参照)。レールボンドは、鉄道車両の走行に伴うレール振動等によって、レールとの接合部に疲労亀裂が生じて破断に至り、レールから脱落することがある。

【0003】

従来から、レールボンドの脱落を防止するためのレールボンド脱落防止具が知られている。図6に示されるように、レールボンド脱落防止具100は、押えボルト104でレールボンドの端子3をレール腹部22に押圧するものである。押えボルト104は、金属製の支持板105によって支持される。支持板105は、基端側がレール底部23に固定される。押えボルト104による押圧力は、押えボルト104を締める方向に回すことによって増加し、適正な値に設定することが困難である。

【0004】

押えボルト104を締めると、押えボルト104がレール腹部22に向かって進むので、支持板105は、反力によってレール腹部22から離れる方向(矢印X方向)に曲がる。押えボルト104を締め過ぎると、支持板105が曲げ応力によって破損するおそれがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−16145号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記問題を解決するものであり、レールボンドの端子を略一定の力で押圧してレールからの脱落を防止するレールボンド脱落防止具を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のレールボンド脱落防止具は、レールからのレールボンドの脱落を防止するものであって、レールボンドの端子と接触して該端子をレール腹部に押圧する板ばねと、前記板ばねの基端部をレール底部に固定する固定部とを備えることを特徴とする。

【0008】

このレールボンド脱落防止具において、前記固定部は、前記板ばねの基端部をレール底部との間に挟持する押え板と、前記板ばね及び押え板に挿通されるとともにレール底部に掛合するフックボルトと、前記フックボルトに螺合されて前記押え板を締め付けるナットとを有することが好ましい。

【0009】

このレールボンド脱落防止具において、前記板ばねは、レールボンドの端子との接触面に凹凸が形成されていることが好ましい。

【0010】

このレールボンド脱落防止具において、前記板ばねに形成された凹凸は、ヤスリ目であることが好ましい。

【発明の効果】

【0011】

本発明のレールボンド脱落防止具によれば、レールボンドの端子を板ばねが押圧するので、略一定の弾性力で端子がレール腹部に押圧される。端子とレールとの接合部に亀裂等が生じて接合力が低下しても、端子は、板ばねからの押圧力によって保持されるので、レールからの脱落が防止される。

【図面の簡単な説明】

【0012】

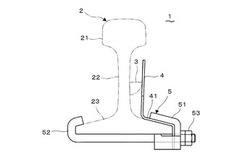

【図1】本発明の実施形態に係るレールボンド脱落防止具の側面図。

【図2】同レールボンド脱落防止具の平面図。

【図3】同レールボンド脱落防止具の正面図。

【図4】同レールボンド脱落防止具における板ばねをレール側から見た図。

【図5】(a)(b)(c)は同レールボンド脱落防止具における板ばねの変形例をレール側から見た図。

【図6】従来のレールボンド脱落防止具の側面図。

【発明を実施するための形態】

【0013】

本発明の実施形態に係るレールボンド脱落防止具を図1乃至図4を参照して説明する。図1乃至図3に示されるように、レールボンド脱落防止具1は、レール2からのレールボンドの脱落を防止するものである。レール2は、レール頭部21と、レール腹部22と、レール底部23とから成る。レールボンドは、線状の導体であり、両端に端子3を有する。端子3は、レール腹部22にろう付けによって接合されている。レールボンド脱落防止具1は、板ばね4と、固定部5とを有する。固定部5は、板ばね4の基端部41をレール底部23に固定する。板ばね4は、基端部41がレール底部23に固定された状態において、レールボンドの端子3と接触し、弾性力によって端子3をレール腹部22に押圧する。

【0014】

板ばね4は、金属製の板であり、弾性を有し、基端部41がレール底部23の一端に対応した形状に成形される。固定部5は、押え板51と、フックボルト52と、ナット53とを有する。押え板51は、板ばね4の基端部41に対応した形状に成形された鋼製の部材であり、板ばね4の基端部41をレール底部23との間に挟持する。フックボルト52は、先端が鉤状に成形されたボルトであり、板ばね4の基端部41と押え板51とに開けられたボルト孔に挿通される。フックボルト52の鉤状部分は、レール底部23の他端に掛合する。ナット53は、フックボルト52に螺合されて押え板51を締め付ける。押え板51、板ばね4及びレール底部23は、フックボルト52及びナット53によって共締めされる。

【0015】

図4に示されるように、板ばね4は、レールボンドの端子3との接触面に凹凸42が形成されている。板ばね4に形成された凹凸42は、本実施形態では、ヤスリ目であり、多数の突起を有する鬼目(木工目)としている。なお、図4において、板ばね4は、レールボンドの端子3と接触する部分の近傍以外の図示を省略している(図5においても同様)。

【0016】

図5(a)に示されるように、板ばね4に形成された凹凸42は、交差した複数の溝を有する複目のヤスリ目であってもよい。このヤスリ目の荒さは、荒目としている。図5(b)に示されるように、凹凸42は、複目における溝の間隔を狭くした細目であってもよい。ヤスリ目の荒さは、荒目と細目の中間の中目や、細目よりも細かい油目であってもよい。凹凸42は、ヤスリ目に限定されず、例えば、図5(c)に示されるように、複数の円柱状の小突起を有してもよい。この小突起は、プレス加工によって板ばね4の表面に形成される。

【0017】

上記のように構成されたレールボンド脱落防止具1によれば、レールボンドの端子3を板ばね4が押圧するので、略一定の弾性力で端子3がレール腹部22に押圧される(図1参照)。端子3とレール2との接合部に亀裂等が生じて接合力が低下しても、端子3は、板ばね4からの押圧力によって保持されるので、レール2からの脱落が防止される。レールボンドの脱落が防止されるので、レールボンドによる電気的な接続状態が確保される。なお、レールボンドは、定期的に検査されるため、端子3とレール2との接合部の亀裂等は、検査によって見つけられ、修繕される。

【0018】

ナット53の締付力は、板ばね4の基端部41をレール底部23に固定するように作用し、板ばね4に曲げ応力を発生しないので、ナット53を固く締めても、板ばね4が破損しない。

【0019】

板ばね4は、レールボンドの端子3との接触面に形成された凹凸42よって端子3との間の摩擦力が増大する。このため端子3は、レール2との接合部分が破断しても、板ばね4との間の摩擦力によって保持されるので、レール2からの脱落が防止される。なお、端子3とレール2との接合部の破断は、レールボンドの検査によって見つけられ、修繕される。

【0020】

板ばね4に形成する凹凸42をヤスリ目とすることにより、端子3との間の摩擦力の増大効果が高くなる。

【0021】

本発明の実施例としてのレールボンド脱落防止具1を製作し、試験を行った。

【実施例1】

【0022】

実施例1として、図1乃至図4に示されるレールボンド脱落防止具1を製作した。板ばね4は、板厚3mmのステンレス鋼板(JIS規格SUS304)を成形したものとし、レールボンドの端子3と接触する部分の幅を20mm、基端部41の幅を30mmとした。板ばね4の端子3との接触面に、凹凸42として、鬼目(木工目)のヤスリ目を形成した。

【0023】

このレールボンド脱落防止具1をレール2に取り付けた。レール腹部22と板ばね4の間には、模擬ボンド(図示せず)を挟み込んだ。模擬ボンドは、レールボンドの端子3を模擬したものであり、金属製の三角柱である。

【0024】

試験として、模擬ボンドの上部にバネばかりのフックを引掛けて下方に引張り、模擬ボンドがずれた時の引張力を測定した。測定値は、17kgf(167N)以上であり、十分な摩擦力が得られることが確認された。

【実施例2】

【0025】

板ばね4の端子3との接触面に、図5(a)に示される荒目の複目のヤスリ目を形成した以外は、実施例1と同様にして実施例2のレールボンド脱落防止具1を製作した。製作したレールボンド脱落防止具1について、実施例1と同様の試験をし、模擬ボンドがずれた時の引張力を測定したところ、測定値は17kgf(167N)以上であった。

【実施例3】

【0026】

板ばね4の端子3との接触面に、図5(b)に示される細目の複目のヤスリ目を形成した以外は、実施例1と同様にして実施例3のレールボンド脱落防止具1を製作した。製作したレールボンド脱落防止具1について、実施例1と同様の試験をし、模擬ボンドがずれた時の引張力を測定したところ、測定値は17kgf(167N)以上であった。

【実施例4】

【0027】

板ばね4の端子3との接触面に、図5(c)に示される複数の円柱状の小突起をプレス加工によって形成した以外は、実施例1と同様にして実施例4のレールボンド脱落防止具1を製作した。製作したレールボンド脱落防止具1について、実施例1と同様の試験をし、模擬ボンドがずれた時の引張力を測定したところ、測定値は15kgf(147N)であった。

【実施例5】

【0028】

板ばね4の端子3との接触面に凹凸を形成せずに、接触面を平らにした以外は、実施例1と同様にして実施例5のレールボンド脱落防止具1を製作した。製作したレールボンド脱落防止具1について、実施例1と同様の試験をし、模擬ボンドがずれた時の引張力を測定したところ、測定値は7kgf(69N)であった。

【0029】

上記の試験の結果、板ばね4は、レールボンドの端子3との接触面に形成された凹凸42よって端子3との間の摩擦力が増大することが確認された。また、凹凸42をヤスリ目とすることにより、端子3との間の摩擦力の増大効果が高いことが確認された。

【0030】

なお、本発明は、上記の実施形態の構成に限られず、発明の要旨を変更しない範囲で種々の変形が可能である。例えば、凹凸42は、梨地加工によって板ばね4の表面に形成したものであってもよい。

【符号の説明】

【0031】

1 レールボンド脱落防止具

4 板ばね

41 基端部

42 凹凸

5 固定部

51 押え板

52 フックボルト

53 ナット

【技術分野】

【0001】

本発明は、鉄道におけるレールボンドの脱落を防止するレールボンド脱落防止具に関する。

【背景技術】

【0002】

鉄道のレールは、帰線電流や信号電流が流れるようにするため、継目がレールボンドによって電気的に接続されている。レールボンドは、線状の導体であり、軟銅より線の両端にレールに接合するための端子を有する。レールボンドの端子は、レール腹部にろう付けによって接合される(例えば、特許文献1参照)。レールボンドは、鉄道車両の走行に伴うレール振動等によって、レールとの接合部に疲労亀裂が生じて破断に至り、レールから脱落することがある。

【0003】

従来から、レールボンドの脱落を防止するためのレールボンド脱落防止具が知られている。図6に示されるように、レールボンド脱落防止具100は、押えボルト104でレールボンドの端子3をレール腹部22に押圧するものである。押えボルト104は、金属製の支持板105によって支持される。支持板105は、基端側がレール底部23に固定される。押えボルト104による押圧力は、押えボルト104を締める方向に回すことによって増加し、適正な値に設定することが困難である。

【0004】

押えボルト104を締めると、押えボルト104がレール腹部22に向かって進むので、支持板105は、反力によってレール腹部22から離れる方向(矢印X方向)に曲がる。押えボルト104を締め過ぎると、支持板105が曲げ応力によって破損するおそれがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−16145号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記問題を解決するものであり、レールボンドの端子を略一定の力で押圧してレールからの脱落を防止するレールボンド脱落防止具を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のレールボンド脱落防止具は、レールからのレールボンドの脱落を防止するものであって、レールボンドの端子と接触して該端子をレール腹部に押圧する板ばねと、前記板ばねの基端部をレール底部に固定する固定部とを備えることを特徴とする。

【0008】

このレールボンド脱落防止具において、前記固定部は、前記板ばねの基端部をレール底部との間に挟持する押え板と、前記板ばね及び押え板に挿通されるとともにレール底部に掛合するフックボルトと、前記フックボルトに螺合されて前記押え板を締め付けるナットとを有することが好ましい。

【0009】

このレールボンド脱落防止具において、前記板ばねは、レールボンドの端子との接触面に凹凸が形成されていることが好ましい。

【0010】

このレールボンド脱落防止具において、前記板ばねに形成された凹凸は、ヤスリ目であることが好ましい。

【発明の効果】

【0011】

本発明のレールボンド脱落防止具によれば、レールボンドの端子を板ばねが押圧するので、略一定の弾性力で端子がレール腹部に押圧される。端子とレールとの接合部に亀裂等が生じて接合力が低下しても、端子は、板ばねからの押圧力によって保持されるので、レールからの脱落が防止される。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態に係るレールボンド脱落防止具の側面図。

【図2】同レールボンド脱落防止具の平面図。

【図3】同レールボンド脱落防止具の正面図。

【図4】同レールボンド脱落防止具における板ばねをレール側から見た図。

【図5】(a)(b)(c)は同レールボンド脱落防止具における板ばねの変形例をレール側から見た図。

【図6】従来のレールボンド脱落防止具の側面図。

【発明を実施するための形態】

【0013】

本発明の実施形態に係るレールボンド脱落防止具を図1乃至図4を参照して説明する。図1乃至図3に示されるように、レールボンド脱落防止具1は、レール2からのレールボンドの脱落を防止するものである。レール2は、レール頭部21と、レール腹部22と、レール底部23とから成る。レールボンドは、線状の導体であり、両端に端子3を有する。端子3は、レール腹部22にろう付けによって接合されている。レールボンド脱落防止具1は、板ばね4と、固定部5とを有する。固定部5は、板ばね4の基端部41をレール底部23に固定する。板ばね4は、基端部41がレール底部23に固定された状態において、レールボンドの端子3と接触し、弾性力によって端子3をレール腹部22に押圧する。

【0014】

板ばね4は、金属製の板であり、弾性を有し、基端部41がレール底部23の一端に対応した形状に成形される。固定部5は、押え板51と、フックボルト52と、ナット53とを有する。押え板51は、板ばね4の基端部41に対応した形状に成形された鋼製の部材であり、板ばね4の基端部41をレール底部23との間に挟持する。フックボルト52は、先端が鉤状に成形されたボルトであり、板ばね4の基端部41と押え板51とに開けられたボルト孔に挿通される。フックボルト52の鉤状部分は、レール底部23の他端に掛合する。ナット53は、フックボルト52に螺合されて押え板51を締め付ける。押え板51、板ばね4及びレール底部23は、フックボルト52及びナット53によって共締めされる。

【0015】

図4に示されるように、板ばね4は、レールボンドの端子3との接触面に凹凸42が形成されている。板ばね4に形成された凹凸42は、本実施形態では、ヤスリ目であり、多数の突起を有する鬼目(木工目)としている。なお、図4において、板ばね4は、レールボンドの端子3と接触する部分の近傍以外の図示を省略している(図5においても同様)。

【0016】

図5(a)に示されるように、板ばね4に形成された凹凸42は、交差した複数の溝を有する複目のヤスリ目であってもよい。このヤスリ目の荒さは、荒目としている。図5(b)に示されるように、凹凸42は、複目における溝の間隔を狭くした細目であってもよい。ヤスリ目の荒さは、荒目と細目の中間の中目や、細目よりも細かい油目であってもよい。凹凸42は、ヤスリ目に限定されず、例えば、図5(c)に示されるように、複数の円柱状の小突起を有してもよい。この小突起は、プレス加工によって板ばね4の表面に形成される。

【0017】

上記のように構成されたレールボンド脱落防止具1によれば、レールボンドの端子3を板ばね4が押圧するので、略一定の弾性力で端子3がレール腹部22に押圧される(図1参照)。端子3とレール2との接合部に亀裂等が生じて接合力が低下しても、端子3は、板ばね4からの押圧力によって保持されるので、レール2からの脱落が防止される。レールボンドの脱落が防止されるので、レールボンドによる電気的な接続状態が確保される。なお、レールボンドは、定期的に検査されるため、端子3とレール2との接合部の亀裂等は、検査によって見つけられ、修繕される。

【0018】

ナット53の締付力は、板ばね4の基端部41をレール底部23に固定するように作用し、板ばね4に曲げ応力を発生しないので、ナット53を固く締めても、板ばね4が破損しない。

【0019】

板ばね4は、レールボンドの端子3との接触面に形成された凹凸42よって端子3との間の摩擦力が増大する。このため端子3は、レール2との接合部分が破断しても、板ばね4との間の摩擦力によって保持されるので、レール2からの脱落が防止される。なお、端子3とレール2との接合部の破断は、レールボンドの検査によって見つけられ、修繕される。

【0020】

板ばね4に形成する凹凸42をヤスリ目とすることにより、端子3との間の摩擦力の増大効果が高くなる。

【0021】

本発明の実施例としてのレールボンド脱落防止具1を製作し、試験を行った。

【実施例1】

【0022】

実施例1として、図1乃至図4に示されるレールボンド脱落防止具1を製作した。板ばね4は、板厚3mmのステンレス鋼板(JIS規格SUS304)を成形したものとし、レールボンドの端子3と接触する部分の幅を20mm、基端部41の幅を30mmとした。板ばね4の端子3との接触面に、凹凸42として、鬼目(木工目)のヤスリ目を形成した。

【0023】

このレールボンド脱落防止具1をレール2に取り付けた。レール腹部22と板ばね4の間には、模擬ボンド(図示せず)を挟み込んだ。模擬ボンドは、レールボンドの端子3を模擬したものであり、金属製の三角柱である。

【0024】

試験として、模擬ボンドの上部にバネばかりのフックを引掛けて下方に引張り、模擬ボンドがずれた時の引張力を測定した。測定値は、17kgf(167N)以上であり、十分な摩擦力が得られることが確認された。

【実施例2】

【0025】

板ばね4の端子3との接触面に、図5(a)に示される荒目の複目のヤスリ目を形成した以外は、実施例1と同様にして実施例2のレールボンド脱落防止具1を製作した。製作したレールボンド脱落防止具1について、実施例1と同様の試験をし、模擬ボンドがずれた時の引張力を測定したところ、測定値は17kgf(167N)以上であった。

【実施例3】

【0026】

板ばね4の端子3との接触面に、図5(b)に示される細目の複目のヤスリ目を形成した以外は、実施例1と同様にして実施例3のレールボンド脱落防止具1を製作した。製作したレールボンド脱落防止具1について、実施例1と同様の試験をし、模擬ボンドがずれた時の引張力を測定したところ、測定値は17kgf(167N)以上であった。

【実施例4】

【0027】

板ばね4の端子3との接触面に、図5(c)に示される複数の円柱状の小突起をプレス加工によって形成した以外は、実施例1と同様にして実施例4のレールボンド脱落防止具1を製作した。製作したレールボンド脱落防止具1について、実施例1と同様の試験をし、模擬ボンドがずれた時の引張力を測定したところ、測定値は15kgf(147N)であった。

【実施例5】

【0028】

板ばね4の端子3との接触面に凹凸を形成せずに、接触面を平らにした以外は、実施例1と同様にして実施例5のレールボンド脱落防止具1を製作した。製作したレールボンド脱落防止具1について、実施例1と同様の試験をし、模擬ボンドがずれた時の引張力を測定したところ、測定値は7kgf(69N)であった。

【0029】

上記の試験の結果、板ばね4は、レールボンドの端子3との接触面に形成された凹凸42よって端子3との間の摩擦力が増大することが確認された。また、凹凸42をヤスリ目とすることにより、端子3との間の摩擦力の増大効果が高いことが確認された。

【0030】

なお、本発明は、上記の実施形態の構成に限られず、発明の要旨を変更しない範囲で種々の変形が可能である。例えば、凹凸42は、梨地加工によって板ばね4の表面に形成したものであってもよい。

【符号の説明】

【0031】

1 レールボンド脱落防止具

4 板ばね

41 基端部

42 凹凸

5 固定部

51 押え板

52 フックボルト

53 ナット

【特許請求の範囲】

【請求項1】

レールからのレールボンドの脱落を防止するレールボンド脱落防止具であって、

レールボンドの端子と接触して該端子をレール腹部に押圧する板ばねと、

前記板ばねの基端部をレール底部に固定する固定部とを備えることを特徴とするレールボンド脱落防止具。

【請求項2】

前記固定部は、

前記板ばねの基端部をレール底部との間に挟持する押え板と、

前記板ばね及び押え板に挿通されるとともにレール底部に掛合するフックボルトと、

前記フックボルトに螺合されて前記押え板を締め付けるナットとを有することを特徴とする請求項1に記載のレールボンド脱落防止具。

【請求項3】

前記板ばねは、レールボンドの端子との接触面に凹凸が形成されていることを特徴とする請求項1又は請求項2に記載のレールボンド脱落防止具。

【請求項4】

前記板ばねに形成された凹凸は、ヤスリ目であることを特徴とする請求項3に記載のレールボンド脱落防止具。

【請求項1】

レールからのレールボンドの脱落を防止するレールボンド脱落防止具であって、

レールボンドの端子と接触して該端子をレール腹部に押圧する板ばねと、

前記板ばねの基端部をレール底部に固定する固定部とを備えることを特徴とするレールボンド脱落防止具。

【請求項2】

前記固定部は、

前記板ばねの基端部をレール底部との間に挟持する押え板と、

前記板ばね及び押え板に挿通されるとともにレール底部に掛合するフックボルトと、

前記フックボルトに螺合されて前記押え板を締め付けるナットとを有することを特徴とする請求項1に記載のレールボンド脱落防止具。

【請求項3】

前記板ばねは、レールボンドの端子との接触面に凹凸が形成されていることを特徴とする請求項1又は請求項2に記載のレールボンド脱落防止具。

【請求項4】

前記板ばねに形成された凹凸は、ヤスリ目であることを特徴とする請求項3に記載のレールボンド脱落防止具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−108262(P2013−108262A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253304(P2011−253304)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000196587)西日本旅客鉄道株式会社 (202)

【出願人】(391054464)株式会社てつでん (6)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000196587)西日本旅客鉄道株式会社 (202)

【出願人】(391054464)株式会社てつでん (6)

[ Back to top ]