凹凸、ヘッドと媒体との間の間隔および/またはヘッドと媒体との接触についての検出を向上させた抵抗温度センサ

【課題】ヘッドトランスデューサに支持され、抵抗の温度係数(TCR)およびセンサ抵抗を有するセンサを提供する。

【解決手段】センサは、周囲よりも高い温度で動作し、センサと媒体との間の間隔の変化に反応する。センサに接続された導電性接点は、接触抵抗を有し、センサの断面積よりも大きな断面積をセンサに隣接して有しており、このため、接触抵抗がセンサ抵抗に対して小さくなり、センサによって生成される信号に対する寄与が無視できるほどになる。複数のヘッドトランスデューサは各々、TCRセンサを支持し、電源は、センサに影響を及ぼす熱伝達変化がある状態で、周囲温度よりも高い一定の温度で各々のセンサを維持するように、各ヘッドの各センサにバイアス電力を供給することができる。ヘッドトランスデューサのTCRセンサは、媒体の凹凸の一方または両方を検知するためのトラック指向型TCRセンサワイヤを含み得る。

【解決手段】センサは、周囲よりも高い温度で動作し、センサと媒体との間の間隔の変化に反応する。センサに接続された導電性接点は、接触抵抗を有し、センサの断面積よりも大きな断面積をセンサに隣接して有しており、このため、接触抵抗がセンサ抵抗に対して小さくなり、センサによって生成される信号に対する寄与が無視できるほどになる。複数のヘッドトランスデューサは各々、TCRセンサを支持し、電源は、センサに影響を及ぼす熱伝達変化がある状態で、周囲温度よりも高い一定の温度で各々のセンサを維持するように、各ヘッドの各センサにバイアス電力を供給することができる。ヘッドトランスデューサのTCRセンサは、媒体の凹凸の一方または両方を検知するためのトラック指向型TCRセンサワイヤを含み得る。

【発明の詳細な説明】

【技術分野】

【0001】

発明の詳細な説明

関連する特許文献

本願は、ともに2010年11月17日に出願され、米国特許法第119条(e)に基づいて優先権が主張され、引用により全体がこの明細書中に援用されている仮特許出願連続番号第61/414,733号および第61/414,734号の利点を主張する。

【発明の概要】

【発明が解決しようとする課題】

【0002】

概要

本開示の実施例は、磁気記録媒体と相互に作用するよう構成されたヘッドトランスデューサを含む装置に向けられる。センサは、ヘッドトランスデューサに設けられ、抵抗の温度係数およびセンサ抵抗を有する。センサは、周囲温度を上回る温度で動作するよう構成され、センサと媒体との間の間隔の変化に反応する。導電性接点はセンサに接続され、接触抵抗を有する。接点はセンサの断面積よりも大きな断面積をセンサに隣接して有しており、このため、接触抵抗がセンサ抵抗に比べて小さくなり、かつ、センサによって生成される信号に対する寄与が無視できるほど小さくなる。

【課題を解決するための手段】

【0003】

実施例は、磁気記録媒体をヘッドトランスデューサに相対的に移動させて、抵抗の温度係数を有するセンサを用いて、ヘッドトランスデューサの近接点における温度を検知することを含む方法に向けられる。センサは、接触抵抗を有する導電性接点に接続される。これら接点は、センサの断面積よりも大きな断面積をセンサに隣接して有しており、このため、接触抵抗がセンサの抵抗に比べて小さくなり、センサによって生成される信号に対する寄与が無視できるほどになる。当該方法はさらに、センサ信号を出力することと、センサ信号を用いて媒体の凹凸を検出することとを含む。

【0004】

さまざまな実施例に従うと、装置は、磁気記録媒体と相互に作用するよう構成された多数のヘッドトランスデューサと、抵抗の温度係数を有する多数のセンサとを含む。少なくとも1つのセンサは、各々のヘッドトランスデューサ上に設けられ、センサと媒体との間の間隔の変化に反応する。電源は、各ヘッドトランスデューサの各センサにバイアス電力を供給し、かつ、センサに影響を及ぼす熱伝達変化がある状態で周囲温度よりも高い一定の温度で各センサを維持するためにバイアス電力を調整するよう構成される。

【0005】

他の実施例においては、方法は、磁気記録媒体を多数のヘッドトランスデューサに相対的に移動させて、抵抗の温度係数を有するセンサを用いて、ヘッドトランスデューサと媒体との間の間隔の変化を検知することを含む。当該方法はさらに、センサにバイアス電力を供給することと、センサに影響を及ぼす熱伝達変化がある状態で、周囲温度よりも高い一定の温度で各センサを維持するようバイアス電力を調整することとを含む。

【0006】

実施例は、多数のトラックを有する磁気記録媒体と相互に作用するよう構成されたヘッドトランスデューサを含む装置に向けられる。当該装置はまた、抵抗の温度係数を有するセンサを備えており、当該センサは、センサの長手方向軸がトラックに対して実質的に平行に向けられるようにヘッドトランスデューサに配置される。このセンサは、媒体の凹凸、およびセンサと媒体との間の間隔の変化のうちの一方または両方に反応する。

【0007】

さらなる実施例においては、方法は、磁気記録媒体をヘッドトランスデューサに相対的に移動させて、抵抗の温度係数を有するセンサを用いて、媒体の凹凸、およびヘッドトランスデューサと媒体との間の間隔の変化のうちの一方または両方を検知することを含む。センサは、トラックに対して実質的に平行に向けられた長手方向軸を有する。

【0008】

さまざまな実施例のこれらおよび他の特徴および局面は、以下の詳細な説明および添付の図面を考慮すると理解され得る。

【図面の簡単な説明】

【0009】

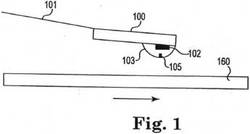

【図1】さまざまな実施例に従った、温度センサを組込んだヒータ作動型ヘッドトランスデューサ機構を示す簡潔な側面図である。

【図2】図1に示されるヒータ作動型ヘッドトランスデューサ機構を示す正面図である。

【図3】図1および図2のヒータ作動型ヘッドトランスデューサ機構を予作動型構成および作動型構成で示す図である。

【図4A】ヘッドトランスデューサと磁気記録ディスクの表面との間の接触前、接触中および接触後における図1〜図3に示されるタイプのヒータ作動型記録ヘッドトランスデューサについての代表的な温度分布を示す図である。

【図4B】ヘッドトランスデューサと磁気記録ディスクの表面との間の接触前、接触中および接触後における非熱作動可能型記録ヘッドトランスデューサについての代表的な温度分布を示す図である。

【図5】さまざまな実施例に従った低抵抗接点を備えた抵抗温度センサを用いて磁気記録媒体の凹凸を検出するためのさまざまなプロセスを示すフローチャートである。

【図6A】低抵抗接点のない抵抗温度センサにわたる電圧プロファイルを示す図である。

【図6B】低抵抗接点のない抵抗温度センサにわたる温度分布を示す図である。

【図7】従来設計の抵抗温度センサを示す図である。

【図8】さまざまな実施例に従った低抵抗接点を備えた抵抗温度センサを示す図である。

【図9A】従来の抵抗温度センサのクロストラック抵抗プロファイルを示すグラフ図である。

【図9B】図9Aに示されるクロストラック抵抗プロファイルを有する従来の抵抗温度センサの空気軸受面を示す図である。

【図10A】さまざまな実施例に従った、接触断面の増大による抵抗温度センサのクロストラック抵抗の低下を示すグラフ図である。

【図10B】さまざまな実施例に従った、図10Aに示されるクロストラック抵抗プロファイルを有する抵抗温度センサの空気軸受面を示す図である。

【図11】さまざまな実施例に従った、センサに影響を及ぼす熱伝達変化がある状態で、多数のヘッドトランスデューサにわたる多数の抵抗温度センサの各々を一定の温度で維持するためのさまざまなプロセスを示すフローチャートである。

【図12A】多数の抵抗温度センサの接触検出反応をセンサバイアス電流の関数として示す図である。

【図12B】多数の抵抗温度センサの接触検出反応をセンサ過熱比率(OHR:overheat ratio)/温度の関数として示す図である。

【図13A】多数の抵抗温度センサの凹凸検出反応をセンサバイアス電流の関数として示す図である。

【図13B】多数の抵抗温度センサの凹凸検出反応をセンサ過熱比率(OHR)/温度の関数として示す図である。

【図14】Bruunによる熱線式風速測定(Principles and Signal Response;1995年)における同様の図と一致する高温抵抗温度センサワイヤについての熱伝達バランスの具体例を示す図である。

【図15】多数のヘッドトランスデューサについてのOHR対抵抗温度センサバイアス電力を示すグラフであって、一定のバイアス電力、バイアス電流またはバイアス電圧ではなく一定のOHRで多数の抵抗温度センサを実行させることが有利であることを実証するグラフである。

【図16】さまざまな実施例に従った抵抗温度センサの抵抗対バイアス電力を示すグラフである。

【図17A−D】さまざまな実施例に従った、さまざまな入力変数に対する多熱源の熱機械モデル(MXTM)によって予測される最高ワイヤ温度の回帰を示す図である。

【図17E】さまざまな実施例に従った、さまざまな入力変数に対する多熱源の熱機械モデル(MXTM)によって予測される最高ワイヤ温度の回帰を示す図である。

【図17F】さまざまな実施例に従った、さまざまな入力変数に対する多熱源の熱機械モデル(MXTM)によって予測される最高ワイヤ温度の回帰を示す図である。

【図17G】さまざまな実施例に従った、さまざまな入力変数に対する多熱源の熱機械モデル(MXTM)によって予測される最高ワイヤ温度の回帰を示す図である。

【図17H−I】さまざまな実施例に従った、さまざまな入力変数に対する多熱源の熱機械モデル(MXTM)によって予測される最高ワイヤ温度の回帰を示す図である。

【図18】最大抵抗温度センサ抵抗対さまざまなヘッドトランスデューサヒータ電力についてのOHRを示すグラフである。

【図19】さまざまな実施例に従った、磁気記録媒体のトラックに対して平行に向けられた長手方向軸を有するTCRワイヤセンサを用いて、凹凸、ヘッドと媒体との間の間隔の変化および/またはヘッドと媒体との接触を検知するためのさまざまなプロセスを示すフローチャートである。

【図20】従来のクロストラック指向型抵抗温度センサを示す図である。

【図21】さまざまな実施例に従ったトラック平行型抵抗温度センサを示す図である。

【図22】さまざまな実施例に従った、凹凸、ヘッドと媒体との接触およびヘッドと媒体との間の間隔の変化を検出するための装置の例を示す図である。

【発明を実施するための形態】

【0010】

詳細な説明

データストレージシステムは、一般に、情報を読取ったり情報を磁気記録媒体に書込んだりする1つ以上の記録ヘッドトランスデューサを含む。しばしば、記録ヘッドトランスデューサとその関連する媒体との間に比較的狭い距離または間隔を設けることが望ましい。この距離または間隔は、「フライハイト(fly height)」または「ヘッドと媒体との間の間隔(head-to-media spacing)」として公知である。このヘッドと媒体との間の間隔を小さくすることにより、記録ヘッドトランスデューサは、典型的には、媒体へのデータの書込および媒体からのデータの読取の両方をより適切に行なうことができる。ヘッドと媒体との間の間隔を狭くすることにより、記録媒体表面の凹凸やその他の特徴の検出などのために、記録媒体の構造的特徴を調べることも可能となる。

【0011】

さまざまな実施例に従い、図1〜図3を参照すると、回転する磁気記憶媒体160にごく近接してサスペンション101によって支持されるスライダ100が示される。スライダ100は、記録ヘッドトランスデューサ103と、ヘッドトランスデューサ103に熱的に結合されたヒータ102とを支持する。ヒータ102は、電流がヒータ102を通過すると熱を発生させる抵抗ヒータであってもよい。ヒータ102は抵抗ヒータに限定されず、如何なるタイプの加熱源をも含み得る。ヒータ102によって生成される熱エネルギは、ヘッドトランスデューサ103の熱膨張をもたらす。この熱膨張を用いることにより、データストレージシステムにおけるヘッドと媒体との間の間隔107を小さくすることができる。なお、いくつかの実施例においては、ヘッドと媒体との間の間隔107を小さくするのに非熱アクチュエータを用いることもできる。

【0012】

ヘッドトランスデューサ103上において、近接点に、または近接点付近に位置する抵抗温度センサ105が示される。抵抗温度センサ105は、好ましくは、抵抗の温度係数(TCR)を有するセンサであって、この明細書中においてはTCRセンサ105と称される。先に述べたとおり、ヘッドトランスデューサ103は、ヒータ102などの熱アクチュエータ、または他のアクチュエータ(たとえば、書込み装置)によって作動させることができる。バイアス電力をTCRセンサ105に印加して、センサ105およびヘッドトランスデューサ103の隣接部分の表面温度を上げて、磁気記録媒体160の温度よりも実質的に高くなるようにする。

【0013】

TCRセンサ105は、好ましくは、ヘッドと媒体との間の接触の開始を検出するために、熱流の変化を検知するよう構成される。本開示のさまざまな実施例に従ったヘッドと媒体との間の間隔および接触の判断に関する詳細が、2010年11月8日に出願され、引用によりこの明細書中に援用され、共同所有される米国特許出願連続番号第12/941,461号において提供される。

【0014】

図3に図示のとおり、ヘッドと媒体との接触の前に、高温のヘッド表面と比較的低温のディスク160との間に空隙107が規定されている。ヘッドトランスデューサ103、空隙107および磁気記録ディスク160は、1レベルの熱伝達率を規定する。ヘッドトランスデューサ103が熱アクチュエータまたはヒータ102の起動後などにディスク160に接していると、ヘッドトランスデューサ103の高熱伝導性材料とディスク160とが直接接触することによって熱伝達率が著しく高くなる。そのため、ヘッドトランスデューサ103上のTCRセンサ105は、ヘッドと媒体との間の接触の検出を考慮に入れて、温度の低下または温度軌跡のずれを検知する。

【0015】

図4Aは、記録ヘッドトランスデューサ103と磁気記録ディスク160の表面との間の接触前、接触中および接触後における図1〜図3に示されるタイプの記録ヘッドトランスデューサ103についての代表的な温度分布を示す。この非限定的な具体例においては、温度分布は、説明を目的として定常状態DC信号として表わされる。熱アクチュエータ102がヘッドトランスデューサ103を作動させると、ヘッドトランスデューサの表面温度は、熱アクチュエータ102が発生させた熱のせいで、作動に伴って上昇することとなる。ヘッドトランスデューサの温度はディスク160の温度よりも高くなるだろう。そのため、ディスク160はこの状況ではヒートシンクとしての役割を果たす。ヘッドトランスデューサ103がディスク160と接触すると、ヘッドトランスデューサの表面温度が、接触に起因する熱伝達率の変化のせいで低下することとなる。ヘッドトランスデューサの表面温度は、熱アクチュエータの加熱および摩擦加熱のせいで上昇し続けることとなる。温度の変化または温度軌跡のずれを用いて、ヘッドと媒体との間の接触を明らかにすることができる。

【0016】

図4Bは、非熱アクチュエータが作動させる記録ヘッドトランスデューサ103についての代表的な温度分布を示す。この具体例においては、TCRセンサバイアス電力によりTCRセンサ105を自己発熱させることによって、ヘッドとディスクとの界面における温度を上昇させて、ディスク160の温度よりも実質的に高くなるようにする。ディスク160は、この状況においてはヒートシンクとして機能する。ヘッドトランスデューサ103をディスク160に向かって下方に作動させると、熱伝達率が徐々に上昇して、センサ105の温度を徐々に低下させる。ヘッドトランスデューサ103がディスク160に接触すると、熱伝達率に変化が生じ、これにより、ヘッドトランスデューサ表面温度のずれがもたらされることとなる。ヘッドトランスデューサ表面上のTCRセンサ105は、この温度のずれを測定して、ヘッドと媒体との間の接触を検出する。さらなる作動によりヘッドと媒体との間の接触が起こる場合、温度は最終的に摩擦加熱のせいで上昇することとなる。

【0017】

以下の説明において言及されている抵抗ワイヤの温度係数は、さまざまな実施例に従った好適な抵抗温度センサの実施例を表わしている。「ワイヤ」という語はこの明細書中においては説明を目的として用いられているが、この語が抵抗温度センサまたはセンサ要素をワイヤ構造に限定するものではないことが理解される。他のTCR構造およびセンサ構成が企図される。

【0018】

ここで図5を参照すると、さまざまな実施例に従った、ヘッドと媒体との間の間隔の変化および接触の発生を検知するさまざまなプロセスが示される。図5Aに示される方法は、ヘッドトランスデューサを磁気記録媒体に相対的に移動させて(140)、低抵抗接点に接続された抵抗温度センサを用いて、ヘッドトランスデューサの近接点における温度を検知すること142を含む。当該方法はまた、接点が寄与する信号の成分によって交絡されないセンサ信号を出力すること144を含む。媒体の凹凸の検出146、ヘッドと媒体との間の間隔の変化の測定147、およびヘッドと媒体との間の接触の検出148を含むさまざまなプロセスは、センサ信号を用いて行なわれてもよい。

【0019】

抵抗温度センサのTCRワイヤが高温(たとえば、周囲温度、特に、関連する磁気記録媒体の温度よりも高い温度)で実行されると、ワイヤが発生させた熱の一部が、隣接する導電性接点に吸収されて失われる。従来の実現例は、典型的には、高温のセンサに隣接する接点において比較的高い抵抗を有する。結果として、TCRワイヤに隣接する接点はまた、最終的に測定信号に寄与することとなり、これにより、「有効センサ」が、設計されたTCRワイヤセンサの幾何学的形状よりも大きくなる。

【0020】

このことに関する問題がいくつかあり、これら問題は以下を含むがそれらには限定されない。すなわち、TCRセンサの有効寸法は所望されるよりも大きい。凹凸を検出する場合、TCRセンサの有効長よりも小さい凹凸の寸法は正確に特徴付けることができない。真のTCRワイヤ/センサ限定の過熱比率(OHR)は設定することができない。なぜなら、接点の抵抗も、測定された抵抗変化に寄与するからである。これは、接点の抵抗または接点が露出される温度が無視できるほど小さくならない限り、設計に応じて変化することとなる。最後に、小さいTCRワイヤと比べて、大きな接点の周波数応答は大幅に異なることとなる。接点が測定信号にも寄与する場合、これら接点はTCRワイヤ自体の測定された反応に悪影響を及ぼすこととなる。

【0021】

概して、TCRワイヤセンサを高温で実行させることが望ましく、これは、TCRワイヤの温度をその周囲環境よりも高温に加熱するために、十分な電気バイアスがこのTCRワイヤに印加されることを意味する。次いで、センサ信号が、抵抗要素センサにおける熱伝達変化による温度の変化を測定することによって得られる。材料が抵抗の温度係数を有するので、温度の変化により、結果として、センサの抵抗が変化する。以下の式(1)は、TCRワイヤの抵抗が所与のTCR(α0)についての温度とともに如何に変化するかを示す。

【0022】

【数1】

【0023】

理想的には、TCRセンサ自体における温度変化による抵抗変化だけを測定することが望ましい。しかしながら、TCRセンサは、ヘッドトランスデューサにおける導電性接点と、ヘッドトランスデューサの外側にあって抵抗も有するリードとに取付けられる。以下の式(2)は、測定された抵抗が、測定されるべき対象のTCRワイヤ抵抗と、接触抵抗(すなわち、TCRセンサまたはヒータ要素からの温度に晒される可能性のあるヘッドトランスデューサにおける抵抗)と、リード抵抗(すなわち、TCRセンサ温度またはヒータ温度に晒されないヘッドの外側にある抵抗)とをどれくらい含むかを示す。

【0024】

以下の式(2)においては、最初の下付き文字M、W、CおよびLは、測定済みであること、ワイヤ、接点、およびリード抵抗をそれぞれ示す。2番目の下付き文字HおよびCは、それぞれ、高温および低温のワイヤ抵抗測定値を意味する。

【0025】

【数2】

【0026】

以下の式(3)は、TCRワイヤのOHRが、測定された抵抗および接触抵抗に如何に依存するかを示す。以下の式(4)は、上述の式(1)を用いて、接点の高温抵抗の代わりに温度差およびTCRを代用している。ここで、一定の小さなリード抵抗は無視される。

【0027】

【数3】

【0028】

ワイヤOHR(またはTCRセンサ信号)が、接点が(THTC)に晒される温度、接点(αC)のTCR、および接点(RC,C)の低温抵抗に依存することが分かる。TCRセンサからの温度に晒される接点の抵抗を低下させることが望ましいと考えられる。抵抗がゼロになると、OHR(またはTCRセンサ信号)のうち接点に起因する部分がゼロになる。

【0029】

図6Aおよび図6Bを参照すると、TCRワイヤ202およびその導電性接点204にわたる高温のTCRワイヤ電圧/抵抗(図6A)と温度分布(図6B)とを示す、従来の抵抗温度センサ200の有限要素解析モデリングが示される。図6Aおよび図6Bは、それぞれ、ワイヤ−接点システムが150mV(230mW)のバイアス電圧で実行される場合の1つのTCRワイヤ設計にわたる電圧/抵抗および対応する温度輪郭を示す。図6Aおよび図6Bは、それぞれ、従来のTCRワイヤ202およびその接点204にわたる電圧/抵抗および温度分布を示すよう意図されている。この特定のTCRワイヤ202は、〜34オームの抵抗を有し、電圧輪郭が見られるTCRワイヤ202に直接隣接している両方の接点204における抵抗(ワイヤのクロストラック幅〜)は18オームである。150mVのバイアスでは、平均TCRワイヤ温度は100℃である。18オームの抵抗を有するTCRワイヤ202に隣接する接点204の領域における平均温度は90℃である。この場合、周囲のヘッドトランスデューサ温度は76℃である。

【0030】

以下の式(5)は、TCRワイヤ202に隣接する所与の接触抵抗におけるTCRワイヤ202に隣接する接点温度の変化が、測定されたOHRに如何に影響を及ぼすかを示す。ワイヤOHRは、接点204の影響により、測定されたOHRよりも17%高くなる。加えて、以下の式(6)は、接点204からの抵抗の増加が、TCRワイヤ202および接点204の抵抗の合計増加分の25%であることを示す。接点204からの信号は、このため、総TCRセンサ信号の25%に相当する。

【0031】

【数4】

【0032】

本開示の実施例は、センサ専用信号の生成を向上させるために、高温のTCRワイヤセンサのすぐ隣りにおいて非センサ接触抵抗を低下させる実現例に向けられる。さまざまな実施例に従うと、高温のTCRワイヤにじかに隣接している接点の領域は、抵抗と、これにより接点からの信号の量とを著しく下げるよう拡張される。

【0033】

いくつかの実施例においては、その領域における接点の抵抗を下げるために、センサに隣接する断面積がはるかに大きい接点が用いられる。TCRワイヤの抵抗は、以下の式(7)において与えられる。Xは抵抗率であり、lはTCRワイヤの長さであり、AWは断面積である。式(7)に従うと、断面積を広げることにより、TCRワイヤまたは接点の断面の抵抗が低下する。

【0034】

【数5】

【0035】

図7は、接点327が隣接するTCRワイヤ325を有する従来のTCRセンサ301の具体例を示す。TCRワイヤ325の表面および接点327はヘッドトランスデューサの空気軸受面320上に位置する。従来より、接点327は、TCRワイヤ325と同じダウントラック厚さと、徐々にスライダ内に増大していく深さ(a slowly increasing-into-slider depth)とを有する。図8は、さまざまな実施例に従った、低接点感度TCRワイヤセンサ335を有する抵抗温度センサ302の代表例を示す。この場合、接点337のダウントラック幅およびスライダ内深さが著しく増大し、結果として、接点337の抵抗が低下することとなる。図8に示される実施例においては、TCRセンサ302は前縁340および後縁350を含む。TRCワイヤ325および接点327はそれぞれ、TCRセンサ302の前縁340および後縁350と共に平行に整列する前縁および後縁を有する。TCRワイヤ335の前縁は接点337の前縁に比べて窪んでいる。TCRワイヤ335および接点337のそれぞれの相対的な整列および位置決め、ならびにこれらの要素の幾何学的形状は、規定された凹凸およびヘッドと媒体との間の間隔ならびに/または接点を検出する性能特徴を実現するよう変更されてもよい。

【0036】

さまざまな実施例に従うと、TCRセンサ302は、磁気記録媒体と相互に作用するよう構成されたヘッドトランスデューサに設けられる。TCRセンサ302は、センサ抵抗を有し、周囲温度よりも高い温度で動作するよう構成される。TCRセンサ302は、たとえば、センサ302と媒体との間の間隔の変化、媒体の凹凸との衝突およびヘッドと媒体との接触に反応する。導電性接点337はTCRセンサ302に接続され、接触抵抗を有する。接点337の有する断面積のうち、センサ302に隣接している断面積は、センサ302の断面積よりも大きく、このため、接触抵抗は、センサ抵抗に対して小さくなり、かつ、TCRセンサ302によって生成される信号に対する寄与が無視できるほどになる。好ましくは、接点337の抵抗は、TCRセンサ302の抵抗に比べて無視できるほど小さい。

【0037】

低抵抗接点337を含むようにTCRセンサ302を実現することにより、センサ信号に寄与するセンサ302の有効寸法が、センサ302の物理的寸法と実質的に同じになるよう設けられる。低抵抗接点337を備えたTCRセンサ302は、接点337が寄与する信号の成分によって交絡されないセンサ信号を生成する。いくつかの実施例においては、接点337の領域は、ヘッドトランスデューサのTCRセンサ302およびヒータ(図示せず)のうちの一方または両方によって生成される熱エネルギに晒される。この状況においては、接点領域337の接触抵抗は、センサ抵抗に対して小さくなり、TCRセンサ302によって生成される信号に対する寄与が無視できるほどになる。

【0038】

さまざまな実施例においては、TCRセンサ302のセンサ要素335および接点337は、一体型のTCR構造のうちの別々の領域を規定し得ることが理解される。たとえば、TCRセンサ302が有し得る対向する両端の間には、TCRセンサ要素335が位置してもよい。TCRセンサ302の対向する両端が有する断面積は、センサ要素335の断面積よりも大きい。このような実施例においては、接点337は、センサ302の対向する両端を備えるかまたは含む。

【0039】

さまざまな実施例に従うと、接点337は、1から1000の範囲にわたる係数だけセンサ335の断面積よりも大きい断面積をTCRセンサ335に隣接して有し得る。さまざまな実施例においては、接触抵抗は、1から1000の範囲にわたる係数だけセンサ抵抗よりも小さい。さまざまな実施例においては、TCRセンサ335は、約25℃から300℃の範囲の温度、典型的な約100℃の動作温度、で動作するよう構成される。他の実施例においては、TCRセンサ335は、磁気記録媒体の周囲温度および周辺環境よりも高い約0℃〜300℃の範囲の温度、典型的には25℃〜75℃の範囲の温度で動作するよう構成される。

【0040】

図7においては、狭い接点327を有する従来のTCRワイヤセンサ301が示される。図8は、接触抵抗を著しく下げるために断面積の大きな接点337を備えた、本開示の実施例に従ったTCRワイヤセンサ302を示す。図8に示される特定の幾何学的形状は、実現可能な一実現例を表わしており、TCRワイヤ335の断面積に対して接点337の断面積を大きくした如何なる幾何学的形状も使用可能であることが理解される。有限要素解析モデリングは、如何なる特定のセンサ設計用の最適な幾何学的形状をも規定するのに用いることができる。TRCセンサ302は、好ましくは、ヘッドトランスデューサの近接点において、またはその近接点付近に位置する。さまざまな実施例においては、TCRワイヤ335は磁気記録媒体の凹凸を検知するよう寸法決めされる。

【0041】

図9Aおよび図10Aは、図9Bおよび図10Bに示される2つのTCRワイヤセンサ301および302の相対的な抵抗と、それらの関連する接点327および337をクロストラック位置の関数として示す概略図である。図9Aは、比較的小さな断面積との接点327を有する従来のTRCセンサ301のクロストラック抵抗プロファイルを示す。図10Aは、本開示の実施例に従った、比較的大きな断面積との低感度TCRワイヤ接点を有するTRCセンサ302のクロストラック抵抗プロファイルを示す。

【0042】

図9Bの従来のセンサの理論上の接触抵抗は、センサ抵抗値から単調に低下する。図10BのTCRセンサ302の低感度接点の理論上の接触抵抗は直ちに低下し、従来の設計の場合よりもはるかに急速に低下する。そのため、接点337からの信号は、幾何学的形状に応じて、0〜40dB以上にまで大幅に減じられる。

【0043】

一般に、一定の電気バイアス(すなわち、一定の電流、電力または電圧)で高温のTCRワイヤセンサを用いると、凹凸および接触検出信号のヘッド間の変動が非常に大きくなる。信号変化の一部は、センサおよびヘッドトランスデューサにわたる幾何学的形状および熱伝達変化により、TCRワイヤの温度のヘッド間の変動からもたらされる。このようなヘッド間の変動により、結果として、ヘッド毎の一定の検出イベントに対して信号振幅変動がもたらされる。

【0044】

図11は、さまざまな実施例に従った、センサに影響を及ぼす熱伝達変化がある状態で、多数のヘッドトランスデューサにわたる多数の抵抗温度センサの各々を一定の温度で維持するためのさまざまなプロセスを示すフローチャートである。図11に示される方法は、ヘッドトランスデューサを磁気記録媒体に相対的に移動させて(180)、TCRワイヤセンサを用いてヘッドと媒体との間の間隔の変化を検知し(182)、バイアス電力をTCRワイヤセンサに供給する(183)ことを含む。当該方法はまた、センサに影響を及ぼす熱伝達変化がある状態で、周囲よりも高い一定の温度で各々のTCRワイヤセンサを維持するようバイアス電力を調整すること184を含む。ヘッドトランスデューサが熱的に作動させられる(186)場合、当該方法はさらに、ヘッドトランスデューサを熱的に作動させることによって、ヘッドトランスデューサを含むセンサに影響を及ぼす熱伝達変化がある状態で、一定の温度でTCRワイヤセンサを維持するようバイアス電力を調整すること188を含む。

【0045】

図12Aおよび図12Bは、同じバイアス範囲にわたるワイヤバイアス電流(図12A)およびワイヤOHR/温度(図12B)の関数として代表的な多ヘッドTCRワイヤセンサ接触検出反応を示す。より高温(より高いバイアスまたはOHR)では、TCRワイヤセンサがヘッドトランスデューサにわたる一定のOHR/温度で実行されると、TCRワイヤセンサにわたる接触検出反応信号対雑音反応(SNR:signal-to-noise response)が、より一貫したものとなる。

【0046】

図13Aおよび図13Bは、多ヘッドトランスデューサ上の代表的なTCRワイヤセンサ凹凸SNRデータを示す。より特定的には、図13Aおよび図13Bは、TCRワイヤバイアス電力(図13A)およびワイヤセンサOHR/温度(図13B)の関数として代表的な多ヘッドTCRワイヤセンサ凹凸検出SNRデータを示す。TCRワイヤセンサがヘッドトランスデューサにわたって一定のOHR/温度で実行されると、ヘッドトランスデューサにわたる凹凸検出反応がより一貫したものになることが分かる。

【0047】

本開示の実施例は、ヘッドトランスデューサの全TCRワイヤセンサにわたって一定の温度になるよう各TCRワイヤセンサにバイアスをかけるための装置および方法に向けられる。さまざまな実施例に従うと、各々のTCRワイヤセンサは、TCRワイヤセンサにわたって変化する温度から得られる凹凸および接点の検出信号におけるヘッド間の変動をなくすために、一定の温度で実行される。TCRワイヤセンサは、以下の式(8)に示されるように、TCRワイヤの温度の変化の関数であるTCRワイヤの抵抗の変化を測定することによって温度を測定するのに用いることができる。

【0048】

【数6】

【0049】

上述の式(8)においては、RWおよびTWはそれぞれ高温の抵抗および温度であり、R0およびT0はそれぞれ低温の抵抗および温度であり、α0はTCRワイヤの抵抗の温度係数である。TCR、α0は材料特性であり、このため、一定のTCRワイヤ温度に対するOHRの値が材料に応じて変化する。

【0050】

式(8)は線形化された式であり、規格外の材料のために高次項があってもよい。加えて、これは、TCRワイヤセンサにわたって温度および抵抗が一定であることを想定している。TCRワイヤおよび抵抗が一定でない場合、以下の式(9)において強調されるように、この式のうち小さな要素の微分形式だけが適用される。

【0051】

【数7】

【0052】

ここで、dR(x,y,z)およびdT(x,y,z)は小さく一様な素子抵抗および温度である。温度分布または抵抗がTCRワイヤにわたって変化する場合、センサに関して微分方程式が積分されなければならなくなり、最高または平均のTCRワイヤ温度との正確な関係がモデルを用いて確立されなければならなくなるだろう。

【0053】

いくつかの動作上の状況においては、これらのTCRワイヤにバイアス電力を加えることによってこれらTCRワイヤを周囲温度よりも高い温度に加熱することが有利である。図14は、Bruunによる熱線式風速測定(Principles and Signal Response;1995年)から得られる同様の図と一致する、空気中に吊るされるワイヤについての熱伝達バランスの具体例を示す。ここでは、TCRワイヤの温度がジュール加熱(I2R)に依存するだけでなく、TCRワイヤからのさまざまな熱伝達モードにも依存することは明らかである。

【0054】

TCRワイヤにおける温度がジュール加熱およびワイヤからの熱伝達に依存するため、TCRワイヤにおける温度は、一定のワイヤバイアス電力に応じて変動するヘッド間では一定にならない。したがって、同じ温度で各々のTCRワイヤセンサを実行させるために、過熱比率、すなわちOHR、が(既定の材料に対して)同じ値を有するようにバイアス電力を調整しなければならない。センサにわたって一定の温度および抵抗を有する設計であれば、以下の式(10)を用いることができる。

【0055】

【数8】

【0056】

有意な温度および/または抵抗勾配を有する設計の場合、以下の式(11)において強調されるように、関数形が小さな要素のみに厳密に適用される。

【0057】

【数9】

【0058】

なお、等式(上述の式(10))を用いることにより、結果として、許容可能であり得るかまたは許容可能であり得ない誤差が生じるであろうことに留意されたい。

【0059】

図15は、ヘッドトランスデューサの集合(たとえば、5つのヘッドトランスデューサ)についてのOHR対ワイヤバイアス電力のグラフを示す。図15においては、各々のヘッドトランスデューサは、多重ヒータ電力(HP掃引)で実行された。この場合、OHR=RW/R0−1である。ここで、TCRワイヤにおける温度は、ワイヤバイアス(横座標)およびヒータ(一定のワイヤ電流で上昇するOHR)から得られる。一定のTCRワイヤバイアス電力およびヒータ電力でのヘッドトランスデューサにわたるOHRの変動は、図15において容易に見られるものであり、ヘッドトランスデューサにわたるTCRワイヤの温度に有意差をもたらし得る。

【0060】

なお、ゼロヒータ電力条件は各々のTCRワイヤバイアス電力では最低点である。たとえば、345μWおよびゼロヒータ電力でのヘッドトランスデューサS6Q0のOHRは、〜0.2である。345μWおよびゼロヒータ電力でのヘッドトランスデューサS2W0のOHRは、〜0.09である。すなわち、ヘッドトランスデューサS6Q0は、ヘッドトランスデューサS2W0の2.2倍のOHRを有する。これは、言い換えると、これらのヘッドトランスデューサのためのヒータ電力のない状態では、TCRワイヤでの温度差が73℃になるということである。

【0061】

高温のTCRセンサの一貫したヘッド間動作および信頼性を達成するために、一定のワイヤバイアス電力(たとえば、図15における縦線)またはワイヤバイアス電流もしくは電圧よりも、一定のOHR(たとえば、図15における横線)で各々のTCRワイヤセンサを実行させることが望ましく、これは、ヘッドトランスデューサのTCRワイヤセンサにわたる熱伝達変化の原因とはならない。

【0062】

以下は、TCRワイヤ温度および抵抗が一定であると想定して一定のOHRを設定するための方法の代表例である(たとえば、上記式(10)を参照)。

【0063】

例1

代表的な現場(in situ)法は以下のとおりである。

【0064】

1.「低温」または周囲のTCRワイヤ抵抗(R0)を測定する。

2.TCRワイヤバイアス電力を上げつつ、上昇した「高温の」ワイヤ抵抗(RW)を測定する。

【0065】

3.上述の式(10)を用いてOHRを計算する。

4.所望のOHRを与えるTCRワイヤバイアス電力、電流または電圧を使用する。

【0066】

例2

より単純な補間または外挿法は以下のとおりである。

【0067】

1.2つ(以上)のワイヤバイアス電力でTCRワイヤの抵抗を測定する。

2.ラインをデータに適合させ、RW対ワイヤバイアス電力勾配および交点を決定する。

【0068】

3.R0として交点を使用する。

4.上述の式(9)における逆方程式、所望のOHR、計算された勾配および計算された交点を用いて動作用TCRワイヤ電力の解を出す。

【0069】

しかしながら、上述の例1および例2の代表的な方法におけるR0は、低バイアスでの測定精度のせいで著しい誤差を有する可能性がある。たとえば、100μAでは、測定された抵抗は著しい変動(〜2オーム)を有する。この同じシステムにおいては、より正確な抵抗測定値を得るのに必要な電流は500μAであり、これによってTCRワイヤを加熱する。以下に、短い試験時間および低いR0誤差で一定のOHRのためのバイアスを見出すための別の代表的な方法を示す。

【0070】

例3

1.事前のバイアス走査:100μAのステップでバイアス電流を100μAから目標電流(TC)に掃引した状態でTCRワイヤ抵抗を測定する。TCは、所望のOHRを達成するのに必要とされる電流の最初の推定値である。

【0071】

2.一定のOHRのための目標バイアス電力を得る。RW対ワイヤバイアス電力を図16に示されるようにグラフ化する。低バイアスでは、抵抗測定精度が低いために曲線601が非線形となることに留意されたい。Rw=αP+bの式に達するために、線形の適合度603が得られるよう、TC、TC−100、TC−200で、バイアス電流について3箇所を選ぶことができる。ここで、RwはTCRワイヤ抵抗、Pはバイアス電力、αは勾配、bは交点である。電力がデルタ温度(Tw−T0)に比例しているので、前述の線形適合方程式を以下の式(12)のとおり書換えることができる。

【0072】

【数10】

【0073】

上述の式(10)を線形適合方程式Rw=αP+bと比較すると、勾配αがTCRの関数であり、交点bが最終的にゼロバイアスで低温抵抗となることが明らかになる。以下の計算を用いて、一定のOHRのためのバイアス電力を得ることができる。

【0074】

a)一定のOHRで目標TCRワイヤセンサ抵抗を得る。Rw=b*(OHR+1)。

b)P(Rw−b)=/αによって与えられる目標バイアス電力のために上述の線形適合方程式(12)にRwを代入する。

【0075】

3.動作の実行可能性に応じて、目標バイアス電力をバイアス電流または電圧に変換する。

【0076】

4.必要に応じて、TCRワイヤセンサの寿命試験から得られる電圧限界などの信頼性限界の範囲内に目標バイアスを制限する。

【0077】

図16をさらに参照すると、この図は、特定のウェハからのヘッドトランスデューサのための一定のOHRを設定する例を示しており、ここから得られる適合方程式は、次のとおり、R=127.803+0.092994*Pとなる。ここでは、勾配α=0.092994±0.000796であり、交点b=127.803±0.348である。たとえば、一定のOHR=0.3であれば、上述の方法を用いて、バイアス電力はP=412.294±2.406μWで設定されるはずである。

【0078】

加えて、TCRワイヤセンサにわたるOHRの設定も、半径/歪みなどの、システムにおける他のパラメータにわたるOHRの設定にまで拡張することもできる。多熱源の熱機械モデル(MXTM)を用いることで、ヘッドトランスデューサが一定のTCRワイヤバイアス電力で実行されるときに、歪みにわたる接触検出反応が結果として低下することが判明した。MXTMモデリングからの結果では、歪みにわたるヒータ電力の関数としてTCRワイヤにおける抵抗の変化も示された。OD(外径)の歪み条件がID(内径)における歪み条件よりも大きく外れていることが観察され、これは、ODにおいて比較的大規模な冷却が起こっていることを示唆している。ODにおける冷却の高まり程度が、IDにおけるよりも〜3倍高いことが観察された。同様に、ODにおける接触検出反応は、IDの〜3倍であることが確認された。OHRが歪みにわたって調整される場合、歪みにわたる静的な熱伝達をより一定させることができる。

【0079】

なお、トランスデューサに複数の熱源があること、センサおよび接点の抵抗率およびTCRが異なることにより、すべてのヘッドトランスデューサにわたるTCRワイヤセンサについて一定の温度で固定するよう試みた場合、上述の単純な方法によって、結果として、容易に検出できるほどの誤差がもたらされる可能性がある。技術を向上させるために、以下に記載するような付加的な実現例が用いられてもよい。

【0080】

1.ヒータおよび/または周囲からの温度上昇を計算に含めることができる。すなわち、TCRワイヤバイアスおよびヒータの両方からの抵抗の増加を測定して、一定のOHRを設定する。

【0081】

2.システムが如何に変化するかに基づいて、たとえば、TCRワイヤセンサ反応が時間とともに低下した場合、半径または時間にわたって、OHRを再計算および設定し得る。

【0082】

3.標準化のためにOHRが用いられているパラメータにわたって、抵抗が、接点により変化する場合、接触抵抗の変化の原因が明らかにされなければならない。

【0083】

4.モデルを用いることにより、不均一な温度および抵抗勾配が、所望の温度設定の精度をどれくらい変化させるかを理解することができるかもしれない。

【0084】

さまざまな実施例に従うと、より正確なOHRおよび一定のワイヤ温度を設定する方法は、トランスデューサヒータからの不均一なセンサ温度、抵抗および熱の理由を明らかにするためにモデリングの使用を含む。図17A〜図17Dは、さまざまな実施例に従ったTCRワイヤセンサにおける最高温度を推定するさまざまな方法を示す。これらの図から分かるように、最高温度を推定する最も正確な方法は、TCRワイヤにおけるOHRおよびヒータ電力を監視することによるものである(図17D、図17Gまたは図17Iを参照)。最大電力を正確に推定することは、信頼性のため、特にDLC完全性のために重要である。

【0085】

図17A〜図17Iは、以下のとおり、モデリングされた最高TCRワイヤ温度対さまざまな変数を示す。図17Aは、最高TCRワイヤ温度対ワイヤ電力を示す。図17B(および拡大された17図E)は最高TCRワイヤ温度対総過熱比率(リードおよびワイヤ)を示す。図17C(および拡大された17図F)は、最高TCRワイヤ温度対ワイヤ過熱比率を示す。図17D(および拡大された図17G)は、最高TCRワイヤ温度対ワイヤ過熱比率および書込み装置のヒータ電力を示す。

【0086】

図17A〜図17Gは、MXTMモデル対さまざまな入力変数によって予測される最高ワイヤ温度の回帰を示す。MXTMモデルを用いるモデリングは、現実的に製造されたヘッドをシミュレートするために、TCRワイヤセンサの高さを含む大部分の製造パラメータ分布にわたるヘッドの集合に対して行われた。したがって、媒体への接触に必要なヒータ電力はヘッド間で異なる。

【0087】

ワイヤの最高温度は、TCRワイヤセンサおよび書込み装置ヒータの両方に通電することによって得られるものである。結果として、より高いところを移動するヘッドおよび/またはより低効率のヘッドは、媒体への接触のためにより大きなヒータ電力を必要とし、このため、TCRワイヤセンサにわたる電圧が一定に維持されると、より高い最高ワイヤ温度が生成される。

【0088】

図17A〜図17Dにおける回帰は、相関レベルを上げる際に定められ、かつ、TCRワイヤにおける温度を予測するための最善の方法がワイヤにおけるOHRおよびヒータ電力によるものであることを示している(図17D、および図17Iと同じである拡大された図17G)。この結果は、TCRワイヤ接触検出SNRがOHRとより整合している事実と併せて、すべてのヘッドにわたってTCRワイヤセンサ温度を一定に設定することによってヘッドにわたるSNR整合性が改善されることを示唆する。

【0089】

図17Hおよび図17Iは、以下のとおり、モデリングされた最高ワイヤ温度を示す。図17Hは、最高TCRワイヤ温度対ワイヤ電圧およびヒータ電力を示す。図17Iは最高TCRワイヤ温度対OHRおよびヒータ電力を示す。図17Hに示されるモデリングされた最高ワイヤ温度対ワイヤ電圧およびヒータ電力の回帰は、ワイヤ電圧およびヒータ電力を用いたTCRワイヤ温度予測が非常に優れていることを示す。しかしながら、このワイヤ温度予測は、ほぼ5の係数ずつ異なる2つの方法の誤差(RMSE)の二乗平均平方根によって示されるように、OHRおよびヒータ電力(図17I)を用いた場合ほどには正確ではない。

【0090】

パラメータ推定値からの別の重要な観察結果として、ワイヤ温度を電圧に関連付ける係数の符号が正である(図17H)のに対して、ワイヤ温度をOHRに関連付ける係数の符号が負である(図17I)ことが挙げられる。これは、すべての部分にわたって一定の最高温度を達成するために、接触部分へのより高い電力を、接触部分へのより低い電力よりも高いOHRに設定する必要があることを示す。

【0091】

図18は、モデリングされた最高ワイヤ温度対さまざまなヒータ電力についてのOHRのグラフを示す。図18においてデータグラフが外観上は非論理的である理由は、OHRもヒータ電力の関数であるという事実に起因する。すなわち、TCRワイヤセンサにわたる温度分布がヒータ電力とともに変化する。ヒータ電力が増大するのに応じて一定の最高温度を維持するために、OHR比率も上昇しなければならない。たとえば、ヒータ電力が0mWから30mW、そして70mWまで増加するのに応じて80℃の一定の最高ワイヤ温度を達成するために、OHRは、0.062から0.09、そして0.11%にまで上昇し、ワイヤ電圧は125mVから95mV、そして52mVにまで低下する必要がある。

【0092】

凹凸およびヘッドと媒体との間の接触を検出するための従来のTCRワイヤセンサは、クロストラック方向のTCRワイヤの長さに対して方向付けされる。この幾何学的形状に付随して少なくとも3つの問題がある。第1に、TCRワイヤのクロストラック長さは、凹凸が特徴付けられた最小のクロストラック幅を規定する。クロストラックワイヤ長さよりも小さい凹凸は、クロストラック方向に正確に特徴付けることができない。これにより、結果として、必要以上に多くのトラック「パディング」がもたらされ、駆動容量が不必要に失われてしまうだろう。この文脈では、トラックパディングは、正確に特徴付けることができないため潜在的に凹凸または他の媒体欠陥を含む可能性のあるトラック(または概してディスク)の領域を指している。トラックまたはディスク表面のこれらの特徴付けされていない領域は、記録ヘッドトランスデューサの能動的な移動中には避けられてしまうため、結果として記憶容量が小さくなってしまう。

【0093】

第2に、凹凸が検出されて特徴付けられると、ヘッドトランスデューサの機能要素のクロストラック幅を占めるために、凹凸のあるクロストラック幅よりも多くのトラックがパディングされる。従来のTCRワイヤセンサがクロストラック方向に向けられるので、TCRワイヤセンサをパディングするのに必要とされるトラックの量は書込み装置および読取り装置に必要とされるトラックの量よりも多くなる。第3に、上述の第1および第2の問題はともに、TCRワイヤの長さにとって利点となる方向がより短いことを示唆している。しかしながら、センサSNRの観点から、TCRワイヤは、長ければ長いほど優れたものとなる。したがって、凹凸/接触検出および正確な凹凸クロストラック特徴付けのためにTCRワイヤセンサを十分に最適化することが不可能となる。

【0094】

本開示の実施例は、トラックと平行に方向付けられるTCRワイヤセンサに向けられており、凹凸解像度を高め、かつトラックパディングを減らして、高い駆動容量が得られるようにする。さまざまな実施例に従うと、TCRワイヤセンサは、クロストラック方向に向けられる従来のTCRワイヤセンサとは対照的に、トラックと平行に方向付けられる。

【0095】

図19は、さまざまな実施例に従った、磁気記録媒体のトラックに対して平行に向けられた長手方向軸を有するTCRワイヤセンサを用いて、凹凸、ヘッドと媒体との間の間隔の変化、および/またはヘッドと媒体との接触を検知するためのさまざまなプロセスを示すフローチャートである。図19に示される方法は、ヘッドトランスデューサを磁気記録媒体に相対的に移動させて(702)、媒体のトラックに対して平行に向けられた長手方向軸を有するTCRワイヤセンサを用いてヘッドと媒体との間の間隔の変化を検知すること704を含む。当該方法はまた、たとえば、媒体の凹凸を検出すること712、ヘッドと媒体との間の間隔の変化を測定すること710、およびヘッドと媒体との接触を検出すること714を含む、さまざまな目的のために用いることのできるTCRセンサを用いてセンサ信号を生成すること706を含む。

【0096】

図20は、導電性接点827に接続されたTCRワイヤ825を含む従来のクロストラック指向型TCRワイヤセンサ801の図を示す。従来のTCRワイヤセンサ801においては、TCRワイヤ825および接点827が互いに対して概ね平行であることが図20から分かる。図21は、本開示のさまざまな実施例に従ったトラック平行型TCRワイヤセンサ802の図を示す。図21に示されるTCRワイヤセンサ802は、トラックが平行に配向されたTCRワイヤ835を含む。図21から分かるように、TCRワイヤ835は、第1の接点837’および第2の接点837”に接続される。第1の接点837’および第2の接点837”の各々は、TCRワイヤ835の対向する端部に接続され、その間に約90°の角度を形成する。従来のTCRワイヤ825がその接点827に対して実質的に平行であるのに対して、さまざまな実施例に従ったTCRワイヤ835はそのそれぞれの接点837’および837”に実質的に直交している。

【0097】

図20および図21はさらに、TCRワイヤ825および835が能動的な動作中に凹凸と相互に作用しないことを確実にするのに必要なパディングの量を示す。各々のTCRワイヤ825および835に必要なパディングの量は、それぞれのTCRワイヤ825および835の対向した両端部から図を示す頁の下方に延在する点線によって表わされる。図20および図21に示される点線内の領域を比較すると、トラック平行指向型TCRワイヤセンサ802が、従来のクロストラック指向型TCRワイヤセンサ801と比較して、必要とされるパディングの量を実質的に減らし、かつ、これに付随して記憶容量を増加させることが証明された。

【0098】

図20に示される従来のTCRワイヤセンサ801の場合、この標準的なセンサクロストラック長は500nmであり、ダウントラック幅は35nmである。歪みがゼロの場合、これは、決定され得る最小のクロストラック凹凸幅が〜500nmである(すなわち、有効センサクロストラック幅が〜500nmである)ことを意味する。パディングのために付加的な〜500nmを追加する場合、従来のTCRワイヤセンサ801の幅は、各々の凹凸が各側面において〜1μmだけパディングされる必要があるであろうことを示唆する。

【0099】

逆に、同じ条件下でTCRワイヤセンサ801の寸法が同じである場合、本開示の実施例に従った(および図21に図示されるような)トラック平行型TCRワイヤセンサ802では、凹凸を〜35nmに特徴付けることができ、パディングを〜35μm追加するだけでよく、結果として、各側面において0.07μmのパディングが得られることとなる。歪みがゼロの場合、さまざまな実施例に従ったトラック平行型TCRワイヤセンサ802では、結果として、従来のクロストラックTCRワイヤセンサ801のパディングの7%となる。パディングのこの著しい減少と、これに付随する駆動容量の増加とは、凹凸の真のクロストラック幅がより正確に特徴付けられることと、より狭いセンサに必要とされるパディングの量が少なくなることとに起因する。

【0100】

歪みが大きい場合、図21に示されるトラック平行型TCRワイヤセンサ802の有効な検知幅は、以下の式(13)のとおり大きくなる。

【0101】

【数11】

【0102】

ここで、weffは、TCRワイヤセンサ802の有効なクロストラック幅であり、wはTCRワイヤ835の物理的な幅であり、lはTCRワイヤの長さであり、αは歪みである。しかしながら、最大で20°までの歪みであっても、トラック平行型TCRワイヤセンサ802の有効センサクロストラック幅weffは、従来のクロストラックTCRワイヤセンサ801よりもさらにはるかに小さくなる。

【0103】

上述の例の場合、20°でのトラック平行型TCRワイヤセンサ802の有効センサ幅weffは206nmであり、これは、同じ寸法およびヘッド配向を有する標準的なクロストラックTCRワイヤセンサ801の有効センサ幅の44%である。特定的なパディングの節減は個々のセンサ設計および動作歪みに依存することとなる。

【0104】

以下は、さまざまな実施例に従ったトラック平行型TCRワイヤセンサ802を構築するためのさまざまな非限定的な方策である。

【0105】

1)(たとえば、Si02またはA1203において)トレンチをエッチングし、下方の接点でエッチストップする。次いで、ダマシンメッキ工程を用いてトレンチを満たす。次いで、上部接点を堆積させるかまたはメッキし、誘電性および化学機械的研磨(CMP:chemical mechanical polish)で覆う。

【0106】

2)再び、上記1と同様にトレンチをエッチングする。次いで、原子層堆積(ALD)プロセスを用いてトレンチを満たす(これは、トレンチの側壁に堆積させる能力がなければゆっくりと行われるだろう)。いくつかの化学物質は、誘電体に直接堆積させる可能性がある。これらの場合、上部接点に堆積させる/メッキする前にCMPステップが必要になるだろう。

【0107】

3)トレンチではなく大きな段を作成する。次いで、イオンビーム蒸着(IBD)などの方向性のある蒸着工程を利用し、垂直入射からずらして堆積させ、段の側壁にワイヤを構築する。次いで、トレンチ、誘電体およびCMPの反対側に堆積させて、最初の段の上にある金属に戻る(これはCMPのためのストップとして用いられてもよい)。次いで、上部接点に堆積させ、誘電体およびCMPで覆う。

【0108】

図22は、さまざまな実施例に従って凹凸、ヘッドと媒体との接触およびヘッドと媒体との間の間隔の変化を検出するための装置900を示す図である。簡潔にするために、図22に示される装置900の多くの構成要素は図示されないことが理解される。図22に示される装置900は、この明細書中に記載されるさまざまな凹凸、ヘッドと媒体との間の接触、およびヘッドと媒体との間の間隔の変化の検出方法を実現するために協働的に動作することのできるさまざまな構成要素を示す。この例においては、任意の数のハードディスクドライブ904を含む大容量記憶装置に結合された制御システム902が示される。

【0109】

図22は、図1に示されるスライダ100を再現したものを含む。これは、回転する磁気記憶媒体160の表面から間隔を空けて配置され、TCRセンサ105を備えた記録ヘッドトランスデューサ103を支持している。制御システム902は、コントローラ914、検出器912および電源910を含むよう図示される。コントローラ914は、書込みおよび読取り動作中に行われるような媒体160の回転およびスライダ100の移動を制御するために、装置900のさまざまな構成要素と協働的に動作するよう構成される。

【0110】

電源910は、装置900のさまざまな構成要素に電力を供給する。さまざまな実施例の文脈においては、電源910は、TCRセンサ105にバイアス電力を供給し、かつ、ヘッドトランスデューサアクチュエータのための作動電力を供給するよう構成される。たとえば、電源910は、ヘッドトランスデューサ103のための熱アクチュエータとして動作するヒータ102に電力を供給する。上述のさまざまな実施例の文脈においては、電源910は、多数のヘッドトランスデューサ103の各TCRセンサ105にバイアス電力を供給し、かつ、TCRセンサ105に影響を及ぼす熱伝達変化がある状態で、周囲温度よりも高い一定の温度で各々のTCRセンサ105を維持するためにバイアス電力を調整するよう構成される。

【0111】

TCRセンサ105は、ヘッドトランスデューサ105の近接点において、または近接点付近に位置し、この位置で温度を測定する。TCRセンサ105は、好ましくは、抵抗の温度係数(TCR)を有するセンサである。TCRセンサ105は、正のTCRまたは負のTCRを有してもよい。先に述べたように、測定された温度は、ヘッドトランスデューサ103と磁気記録媒体160との間の間隔の変化に応じて変化する。検出器912はTCRセンサ105に結合されており、凹凸、ヘッドと媒体との接触およびヘッドと媒体との間の間隔の変化のうち1つ以上を示す測定温度の成分の変化を検出するよう構成される。

【0112】

さまざまな実施例に従うと、TCRセンサ105は、TCRセンサ105の長手方向軸が磁気記録媒体のトラックに対して実質的に平行に向けられるように、ヘッドトランスデューサ103に配置される。TCRセンサ104は、TCRセンサ105と媒体160との間の間隔の変化、特に媒体160の凹凸、に反応する。トラック平行型TCRセンサ104を使用する実施例においては、検出器912は、従来のクロストラック指向型TCRワイヤセンサと比較して、実質的に少ない量のトラックパディングで媒体160の凹凸を検出するよう構成される。

【0113】

いくつかの実施例に従うと、ヘッドとディスクとの間の界面を媒体160の温度よりも高い温度に加熱するよう、電力が電源910によってTCRセンサ105に供給される。他の実施例においては、ヘッドとディスクとの間の界面に対する加熱をもたらすために、電力が電源910によってTCRセンサ105およびヒータ102の両方に供給される。検出器912は、凹凸、ヘッドと媒体との接触またはヘッドと媒体との間の間隔の変化に応じて、ヘッドとディスクとの間の界面(変調HDI対非変調HDI)のタイプに応じて、TCRセンサ105によって生成される信号であって、加熱されたヘッドとディスクとの間の界面から媒体160への高い熱伝達率を示すその信号のAC成分またはDC成分の変化を検出するよう構成される。

【0114】

さまざまな実施例の多数の特徴をさまざまな実施例の構造および機能の詳細と共に上記説明において述べてきたが、この詳細な説明は単に例示的なものであり、特にさまざまな実施例によって例示される部分の構造および配置に関しては、添付の特許請求の範囲が定義する用語の一般的な広い意味で示される最大限の範囲まで、詳細に変更がなされ得ることが理解されるべきである。

【符号の説明】

【0115】

100 スライダ、102 ヒータ、103 ヘッドトランスデューサ、105 TCRセンサ、107 間隔、160 磁気記憶媒体。

【技術分野】

【0001】

発明の詳細な説明

関連する特許文献

本願は、ともに2010年11月17日に出願され、米国特許法第119条(e)に基づいて優先権が主張され、引用により全体がこの明細書中に援用されている仮特許出願連続番号第61/414,733号および第61/414,734号の利点を主張する。

【発明の概要】

【発明が解決しようとする課題】

【0002】

概要

本開示の実施例は、磁気記録媒体と相互に作用するよう構成されたヘッドトランスデューサを含む装置に向けられる。センサは、ヘッドトランスデューサに設けられ、抵抗の温度係数およびセンサ抵抗を有する。センサは、周囲温度を上回る温度で動作するよう構成され、センサと媒体との間の間隔の変化に反応する。導電性接点はセンサに接続され、接触抵抗を有する。接点はセンサの断面積よりも大きな断面積をセンサに隣接して有しており、このため、接触抵抗がセンサ抵抗に比べて小さくなり、かつ、センサによって生成される信号に対する寄与が無視できるほど小さくなる。

【課題を解決するための手段】

【0003】

実施例は、磁気記録媒体をヘッドトランスデューサに相対的に移動させて、抵抗の温度係数を有するセンサを用いて、ヘッドトランスデューサの近接点における温度を検知することを含む方法に向けられる。センサは、接触抵抗を有する導電性接点に接続される。これら接点は、センサの断面積よりも大きな断面積をセンサに隣接して有しており、このため、接触抵抗がセンサの抵抗に比べて小さくなり、センサによって生成される信号に対する寄与が無視できるほどになる。当該方法はさらに、センサ信号を出力することと、センサ信号を用いて媒体の凹凸を検出することとを含む。

【0004】

さまざまな実施例に従うと、装置は、磁気記録媒体と相互に作用するよう構成された多数のヘッドトランスデューサと、抵抗の温度係数を有する多数のセンサとを含む。少なくとも1つのセンサは、各々のヘッドトランスデューサ上に設けられ、センサと媒体との間の間隔の変化に反応する。電源は、各ヘッドトランスデューサの各センサにバイアス電力を供給し、かつ、センサに影響を及ぼす熱伝達変化がある状態で周囲温度よりも高い一定の温度で各センサを維持するためにバイアス電力を調整するよう構成される。

【0005】

他の実施例においては、方法は、磁気記録媒体を多数のヘッドトランスデューサに相対的に移動させて、抵抗の温度係数を有するセンサを用いて、ヘッドトランスデューサと媒体との間の間隔の変化を検知することを含む。当該方法はさらに、センサにバイアス電力を供給することと、センサに影響を及ぼす熱伝達変化がある状態で、周囲温度よりも高い一定の温度で各センサを維持するようバイアス電力を調整することとを含む。

【0006】

実施例は、多数のトラックを有する磁気記録媒体と相互に作用するよう構成されたヘッドトランスデューサを含む装置に向けられる。当該装置はまた、抵抗の温度係数を有するセンサを備えており、当該センサは、センサの長手方向軸がトラックに対して実質的に平行に向けられるようにヘッドトランスデューサに配置される。このセンサは、媒体の凹凸、およびセンサと媒体との間の間隔の変化のうちの一方または両方に反応する。

【0007】

さらなる実施例においては、方法は、磁気記録媒体をヘッドトランスデューサに相対的に移動させて、抵抗の温度係数を有するセンサを用いて、媒体の凹凸、およびヘッドトランスデューサと媒体との間の間隔の変化のうちの一方または両方を検知することを含む。センサは、トラックに対して実質的に平行に向けられた長手方向軸を有する。

【0008】

さまざまな実施例のこれらおよび他の特徴および局面は、以下の詳細な説明および添付の図面を考慮すると理解され得る。

【図面の簡単な説明】

【0009】

【図1】さまざまな実施例に従った、温度センサを組込んだヒータ作動型ヘッドトランスデューサ機構を示す簡潔な側面図である。

【図2】図1に示されるヒータ作動型ヘッドトランスデューサ機構を示す正面図である。

【図3】図1および図2のヒータ作動型ヘッドトランスデューサ機構を予作動型構成および作動型構成で示す図である。

【図4A】ヘッドトランスデューサと磁気記録ディスクの表面との間の接触前、接触中および接触後における図1〜図3に示されるタイプのヒータ作動型記録ヘッドトランスデューサについての代表的な温度分布を示す図である。

【図4B】ヘッドトランスデューサと磁気記録ディスクの表面との間の接触前、接触中および接触後における非熱作動可能型記録ヘッドトランスデューサについての代表的な温度分布を示す図である。

【図5】さまざまな実施例に従った低抵抗接点を備えた抵抗温度センサを用いて磁気記録媒体の凹凸を検出するためのさまざまなプロセスを示すフローチャートである。

【図6A】低抵抗接点のない抵抗温度センサにわたる電圧プロファイルを示す図である。

【図6B】低抵抗接点のない抵抗温度センサにわたる温度分布を示す図である。

【図7】従来設計の抵抗温度センサを示す図である。

【図8】さまざまな実施例に従った低抵抗接点を備えた抵抗温度センサを示す図である。

【図9A】従来の抵抗温度センサのクロストラック抵抗プロファイルを示すグラフ図である。

【図9B】図9Aに示されるクロストラック抵抗プロファイルを有する従来の抵抗温度センサの空気軸受面を示す図である。

【図10A】さまざまな実施例に従った、接触断面の増大による抵抗温度センサのクロストラック抵抗の低下を示すグラフ図である。

【図10B】さまざまな実施例に従った、図10Aに示されるクロストラック抵抗プロファイルを有する抵抗温度センサの空気軸受面を示す図である。

【図11】さまざまな実施例に従った、センサに影響を及ぼす熱伝達変化がある状態で、多数のヘッドトランスデューサにわたる多数の抵抗温度センサの各々を一定の温度で維持するためのさまざまなプロセスを示すフローチャートである。

【図12A】多数の抵抗温度センサの接触検出反応をセンサバイアス電流の関数として示す図である。

【図12B】多数の抵抗温度センサの接触検出反応をセンサ過熱比率(OHR:overheat ratio)/温度の関数として示す図である。

【図13A】多数の抵抗温度センサの凹凸検出反応をセンサバイアス電流の関数として示す図である。

【図13B】多数の抵抗温度センサの凹凸検出反応をセンサ過熱比率(OHR)/温度の関数として示す図である。

【図14】Bruunによる熱線式風速測定(Principles and Signal Response;1995年)における同様の図と一致する高温抵抗温度センサワイヤについての熱伝達バランスの具体例を示す図である。

【図15】多数のヘッドトランスデューサについてのOHR対抵抗温度センサバイアス電力を示すグラフであって、一定のバイアス電力、バイアス電流またはバイアス電圧ではなく一定のOHRで多数の抵抗温度センサを実行させることが有利であることを実証するグラフである。

【図16】さまざまな実施例に従った抵抗温度センサの抵抗対バイアス電力を示すグラフである。

【図17A−D】さまざまな実施例に従った、さまざまな入力変数に対する多熱源の熱機械モデル(MXTM)によって予測される最高ワイヤ温度の回帰を示す図である。

【図17E】さまざまな実施例に従った、さまざまな入力変数に対する多熱源の熱機械モデル(MXTM)によって予測される最高ワイヤ温度の回帰を示す図である。

【図17F】さまざまな実施例に従った、さまざまな入力変数に対する多熱源の熱機械モデル(MXTM)によって予測される最高ワイヤ温度の回帰を示す図である。

【図17G】さまざまな実施例に従った、さまざまな入力変数に対する多熱源の熱機械モデル(MXTM)によって予測される最高ワイヤ温度の回帰を示す図である。

【図17H−I】さまざまな実施例に従った、さまざまな入力変数に対する多熱源の熱機械モデル(MXTM)によって予測される最高ワイヤ温度の回帰を示す図である。

【図18】最大抵抗温度センサ抵抗対さまざまなヘッドトランスデューサヒータ電力についてのOHRを示すグラフである。

【図19】さまざまな実施例に従った、磁気記録媒体のトラックに対して平行に向けられた長手方向軸を有するTCRワイヤセンサを用いて、凹凸、ヘッドと媒体との間の間隔の変化および/またはヘッドと媒体との接触を検知するためのさまざまなプロセスを示すフローチャートである。

【図20】従来のクロストラック指向型抵抗温度センサを示す図である。

【図21】さまざまな実施例に従ったトラック平行型抵抗温度センサを示す図である。

【図22】さまざまな実施例に従った、凹凸、ヘッドと媒体との接触およびヘッドと媒体との間の間隔の変化を検出するための装置の例を示す図である。

【発明を実施するための形態】

【0010】

詳細な説明

データストレージシステムは、一般に、情報を読取ったり情報を磁気記録媒体に書込んだりする1つ以上の記録ヘッドトランスデューサを含む。しばしば、記録ヘッドトランスデューサとその関連する媒体との間に比較的狭い距離または間隔を設けることが望ましい。この距離または間隔は、「フライハイト(fly height)」または「ヘッドと媒体との間の間隔(head-to-media spacing)」として公知である。このヘッドと媒体との間の間隔を小さくすることにより、記録ヘッドトランスデューサは、典型的には、媒体へのデータの書込および媒体からのデータの読取の両方をより適切に行なうことができる。ヘッドと媒体との間の間隔を狭くすることにより、記録媒体表面の凹凸やその他の特徴の検出などのために、記録媒体の構造的特徴を調べることも可能となる。

【0011】

さまざまな実施例に従い、図1〜図3を参照すると、回転する磁気記憶媒体160にごく近接してサスペンション101によって支持されるスライダ100が示される。スライダ100は、記録ヘッドトランスデューサ103と、ヘッドトランスデューサ103に熱的に結合されたヒータ102とを支持する。ヒータ102は、電流がヒータ102を通過すると熱を発生させる抵抗ヒータであってもよい。ヒータ102は抵抗ヒータに限定されず、如何なるタイプの加熱源をも含み得る。ヒータ102によって生成される熱エネルギは、ヘッドトランスデューサ103の熱膨張をもたらす。この熱膨張を用いることにより、データストレージシステムにおけるヘッドと媒体との間の間隔107を小さくすることができる。なお、いくつかの実施例においては、ヘッドと媒体との間の間隔107を小さくするのに非熱アクチュエータを用いることもできる。

【0012】

ヘッドトランスデューサ103上において、近接点に、または近接点付近に位置する抵抗温度センサ105が示される。抵抗温度センサ105は、好ましくは、抵抗の温度係数(TCR)を有するセンサであって、この明細書中においてはTCRセンサ105と称される。先に述べたとおり、ヘッドトランスデューサ103は、ヒータ102などの熱アクチュエータ、または他のアクチュエータ(たとえば、書込み装置)によって作動させることができる。バイアス電力をTCRセンサ105に印加して、センサ105およびヘッドトランスデューサ103の隣接部分の表面温度を上げて、磁気記録媒体160の温度よりも実質的に高くなるようにする。

【0013】

TCRセンサ105は、好ましくは、ヘッドと媒体との間の接触の開始を検出するために、熱流の変化を検知するよう構成される。本開示のさまざまな実施例に従ったヘッドと媒体との間の間隔および接触の判断に関する詳細が、2010年11月8日に出願され、引用によりこの明細書中に援用され、共同所有される米国特許出願連続番号第12/941,461号において提供される。

【0014】

図3に図示のとおり、ヘッドと媒体との接触の前に、高温のヘッド表面と比較的低温のディスク160との間に空隙107が規定されている。ヘッドトランスデューサ103、空隙107および磁気記録ディスク160は、1レベルの熱伝達率を規定する。ヘッドトランスデューサ103が熱アクチュエータまたはヒータ102の起動後などにディスク160に接していると、ヘッドトランスデューサ103の高熱伝導性材料とディスク160とが直接接触することによって熱伝達率が著しく高くなる。そのため、ヘッドトランスデューサ103上のTCRセンサ105は、ヘッドと媒体との間の接触の検出を考慮に入れて、温度の低下または温度軌跡のずれを検知する。

【0015】

図4Aは、記録ヘッドトランスデューサ103と磁気記録ディスク160の表面との間の接触前、接触中および接触後における図1〜図3に示されるタイプの記録ヘッドトランスデューサ103についての代表的な温度分布を示す。この非限定的な具体例においては、温度分布は、説明を目的として定常状態DC信号として表わされる。熱アクチュエータ102がヘッドトランスデューサ103を作動させると、ヘッドトランスデューサの表面温度は、熱アクチュエータ102が発生させた熱のせいで、作動に伴って上昇することとなる。ヘッドトランスデューサの温度はディスク160の温度よりも高くなるだろう。そのため、ディスク160はこの状況ではヒートシンクとしての役割を果たす。ヘッドトランスデューサ103がディスク160と接触すると、ヘッドトランスデューサの表面温度が、接触に起因する熱伝達率の変化のせいで低下することとなる。ヘッドトランスデューサの表面温度は、熱アクチュエータの加熱および摩擦加熱のせいで上昇し続けることとなる。温度の変化または温度軌跡のずれを用いて、ヘッドと媒体との間の接触を明らかにすることができる。

【0016】

図4Bは、非熱アクチュエータが作動させる記録ヘッドトランスデューサ103についての代表的な温度分布を示す。この具体例においては、TCRセンサバイアス電力によりTCRセンサ105を自己発熱させることによって、ヘッドとディスクとの界面における温度を上昇させて、ディスク160の温度よりも実質的に高くなるようにする。ディスク160は、この状況においてはヒートシンクとして機能する。ヘッドトランスデューサ103をディスク160に向かって下方に作動させると、熱伝達率が徐々に上昇して、センサ105の温度を徐々に低下させる。ヘッドトランスデューサ103がディスク160に接触すると、熱伝達率に変化が生じ、これにより、ヘッドトランスデューサ表面温度のずれがもたらされることとなる。ヘッドトランスデューサ表面上のTCRセンサ105は、この温度のずれを測定して、ヘッドと媒体との間の接触を検出する。さらなる作動によりヘッドと媒体との間の接触が起こる場合、温度は最終的に摩擦加熱のせいで上昇することとなる。

【0017】

以下の説明において言及されている抵抗ワイヤの温度係数は、さまざまな実施例に従った好適な抵抗温度センサの実施例を表わしている。「ワイヤ」という語はこの明細書中においては説明を目的として用いられているが、この語が抵抗温度センサまたはセンサ要素をワイヤ構造に限定するものではないことが理解される。他のTCR構造およびセンサ構成が企図される。

【0018】

ここで図5を参照すると、さまざまな実施例に従った、ヘッドと媒体との間の間隔の変化および接触の発生を検知するさまざまなプロセスが示される。図5Aに示される方法は、ヘッドトランスデューサを磁気記録媒体に相対的に移動させて(140)、低抵抗接点に接続された抵抗温度センサを用いて、ヘッドトランスデューサの近接点における温度を検知すること142を含む。当該方法はまた、接点が寄与する信号の成分によって交絡されないセンサ信号を出力すること144を含む。媒体の凹凸の検出146、ヘッドと媒体との間の間隔の変化の測定147、およびヘッドと媒体との間の接触の検出148を含むさまざまなプロセスは、センサ信号を用いて行なわれてもよい。

【0019】

抵抗温度センサのTCRワイヤが高温(たとえば、周囲温度、特に、関連する磁気記録媒体の温度よりも高い温度)で実行されると、ワイヤが発生させた熱の一部が、隣接する導電性接点に吸収されて失われる。従来の実現例は、典型的には、高温のセンサに隣接する接点において比較的高い抵抗を有する。結果として、TCRワイヤに隣接する接点はまた、最終的に測定信号に寄与することとなり、これにより、「有効センサ」が、設計されたTCRワイヤセンサの幾何学的形状よりも大きくなる。

【0020】

このことに関する問題がいくつかあり、これら問題は以下を含むがそれらには限定されない。すなわち、TCRセンサの有効寸法は所望されるよりも大きい。凹凸を検出する場合、TCRセンサの有効長よりも小さい凹凸の寸法は正確に特徴付けることができない。真のTCRワイヤ/センサ限定の過熱比率(OHR)は設定することができない。なぜなら、接点の抵抗も、測定された抵抗変化に寄与するからである。これは、接点の抵抗または接点が露出される温度が無視できるほど小さくならない限り、設計に応じて変化することとなる。最後に、小さいTCRワイヤと比べて、大きな接点の周波数応答は大幅に異なることとなる。接点が測定信号にも寄与する場合、これら接点はTCRワイヤ自体の測定された反応に悪影響を及ぼすこととなる。

【0021】

概して、TCRワイヤセンサを高温で実行させることが望ましく、これは、TCRワイヤの温度をその周囲環境よりも高温に加熱するために、十分な電気バイアスがこのTCRワイヤに印加されることを意味する。次いで、センサ信号が、抵抗要素センサにおける熱伝達変化による温度の変化を測定することによって得られる。材料が抵抗の温度係数を有するので、温度の変化により、結果として、センサの抵抗が変化する。以下の式(1)は、TCRワイヤの抵抗が所与のTCR(α0)についての温度とともに如何に変化するかを示す。

【0022】

【数1】

【0023】

理想的には、TCRセンサ自体における温度変化による抵抗変化だけを測定することが望ましい。しかしながら、TCRセンサは、ヘッドトランスデューサにおける導電性接点と、ヘッドトランスデューサの外側にあって抵抗も有するリードとに取付けられる。以下の式(2)は、測定された抵抗が、測定されるべき対象のTCRワイヤ抵抗と、接触抵抗(すなわち、TCRセンサまたはヒータ要素からの温度に晒される可能性のあるヘッドトランスデューサにおける抵抗)と、リード抵抗(すなわち、TCRセンサ温度またはヒータ温度に晒されないヘッドの外側にある抵抗)とをどれくらい含むかを示す。

【0024】

以下の式(2)においては、最初の下付き文字M、W、CおよびLは、測定済みであること、ワイヤ、接点、およびリード抵抗をそれぞれ示す。2番目の下付き文字HおよびCは、それぞれ、高温および低温のワイヤ抵抗測定値を意味する。

【0025】

【数2】

【0026】

以下の式(3)は、TCRワイヤのOHRが、測定された抵抗および接触抵抗に如何に依存するかを示す。以下の式(4)は、上述の式(1)を用いて、接点の高温抵抗の代わりに温度差およびTCRを代用している。ここで、一定の小さなリード抵抗は無視される。

【0027】

【数3】

【0028】

ワイヤOHR(またはTCRセンサ信号)が、接点が(THTC)に晒される温度、接点(αC)のTCR、および接点(RC,C)の低温抵抗に依存することが分かる。TCRセンサからの温度に晒される接点の抵抗を低下させることが望ましいと考えられる。抵抗がゼロになると、OHR(またはTCRセンサ信号)のうち接点に起因する部分がゼロになる。

【0029】

図6Aおよび図6Bを参照すると、TCRワイヤ202およびその導電性接点204にわたる高温のTCRワイヤ電圧/抵抗(図6A)と温度分布(図6B)とを示す、従来の抵抗温度センサ200の有限要素解析モデリングが示される。図6Aおよび図6Bは、それぞれ、ワイヤ−接点システムが150mV(230mW)のバイアス電圧で実行される場合の1つのTCRワイヤ設計にわたる電圧/抵抗および対応する温度輪郭を示す。図6Aおよび図6Bは、それぞれ、従来のTCRワイヤ202およびその接点204にわたる電圧/抵抗および温度分布を示すよう意図されている。この特定のTCRワイヤ202は、〜34オームの抵抗を有し、電圧輪郭が見られるTCRワイヤ202に直接隣接している両方の接点204における抵抗(ワイヤのクロストラック幅〜)は18オームである。150mVのバイアスでは、平均TCRワイヤ温度は100℃である。18オームの抵抗を有するTCRワイヤ202に隣接する接点204の領域における平均温度は90℃である。この場合、周囲のヘッドトランスデューサ温度は76℃である。

【0030】

以下の式(5)は、TCRワイヤ202に隣接する所与の接触抵抗におけるTCRワイヤ202に隣接する接点温度の変化が、測定されたOHRに如何に影響を及ぼすかを示す。ワイヤOHRは、接点204の影響により、測定されたOHRよりも17%高くなる。加えて、以下の式(6)は、接点204からの抵抗の増加が、TCRワイヤ202および接点204の抵抗の合計増加分の25%であることを示す。接点204からの信号は、このため、総TCRセンサ信号の25%に相当する。

【0031】

【数4】

【0032】

本開示の実施例は、センサ専用信号の生成を向上させるために、高温のTCRワイヤセンサのすぐ隣りにおいて非センサ接触抵抗を低下させる実現例に向けられる。さまざまな実施例に従うと、高温のTCRワイヤにじかに隣接している接点の領域は、抵抗と、これにより接点からの信号の量とを著しく下げるよう拡張される。

【0033】

いくつかの実施例においては、その領域における接点の抵抗を下げるために、センサに隣接する断面積がはるかに大きい接点が用いられる。TCRワイヤの抵抗は、以下の式(7)において与えられる。Xは抵抗率であり、lはTCRワイヤの長さであり、AWは断面積である。式(7)に従うと、断面積を広げることにより、TCRワイヤまたは接点の断面の抵抗が低下する。

【0034】

【数5】

【0035】

図7は、接点327が隣接するTCRワイヤ325を有する従来のTCRセンサ301の具体例を示す。TCRワイヤ325の表面および接点327はヘッドトランスデューサの空気軸受面320上に位置する。従来より、接点327は、TCRワイヤ325と同じダウントラック厚さと、徐々にスライダ内に増大していく深さ(a slowly increasing-into-slider depth)とを有する。図8は、さまざまな実施例に従った、低接点感度TCRワイヤセンサ335を有する抵抗温度センサ302の代表例を示す。この場合、接点337のダウントラック幅およびスライダ内深さが著しく増大し、結果として、接点337の抵抗が低下することとなる。図8に示される実施例においては、TCRセンサ302は前縁340および後縁350を含む。TRCワイヤ325および接点327はそれぞれ、TCRセンサ302の前縁340および後縁350と共に平行に整列する前縁および後縁を有する。TCRワイヤ335の前縁は接点337の前縁に比べて窪んでいる。TCRワイヤ335および接点337のそれぞれの相対的な整列および位置決め、ならびにこれらの要素の幾何学的形状は、規定された凹凸およびヘッドと媒体との間の間隔ならびに/または接点を検出する性能特徴を実現するよう変更されてもよい。

【0036】

さまざまな実施例に従うと、TCRセンサ302は、磁気記録媒体と相互に作用するよう構成されたヘッドトランスデューサに設けられる。TCRセンサ302は、センサ抵抗を有し、周囲温度よりも高い温度で動作するよう構成される。TCRセンサ302は、たとえば、センサ302と媒体との間の間隔の変化、媒体の凹凸との衝突およびヘッドと媒体との接触に反応する。導電性接点337はTCRセンサ302に接続され、接触抵抗を有する。接点337の有する断面積のうち、センサ302に隣接している断面積は、センサ302の断面積よりも大きく、このため、接触抵抗は、センサ抵抗に対して小さくなり、かつ、TCRセンサ302によって生成される信号に対する寄与が無視できるほどになる。好ましくは、接点337の抵抗は、TCRセンサ302の抵抗に比べて無視できるほど小さい。

【0037】

低抵抗接点337を含むようにTCRセンサ302を実現することにより、センサ信号に寄与するセンサ302の有効寸法が、センサ302の物理的寸法と実質的に同じになるよう設けられる。低抵抗接点337を備えたTCRセンサ302は、接点337が寄与する信号の成分によって交絡されないセンサ信号を生成する。いくつかの実施例においては、接点337の領域は、ヘッドトランスデューサのTCRセンサ302およびヒータ(図示せず)のうちの一方または両方によって生成される熱エネルギに晒される。この状況においては、接点領域337の接触抵抗は、センサ抵抗に対して小さくなり、TCRセンサ302によって生成される信号に対する寄与が無視できるほどになる。

【0038】

さまざまな実施例においては、TCRセンサ302のセンサ要素335および接点337は、一体型のTCR構造のうちの別々の領域を規定し得ることが理解される。たとえば、TCRセンサ302が有し得る対向する両端の間には、TCRセンサ要素335が位置してもよい。TCRセンサ302の対向する両端が有する断面積は、センサ要素335の断面積よりも大きい。このような実施例においては、接点337は、センサ302の対向する両端を備えるかまたは含む。

【0039】

さまざまな実施例に従うと、接点337は、1から1000の範囲にわたる係数だけセンサ335の断面積よりも大きい断面積をTCRセンサ335に隣接して有し得る。さまざまな実施例においては、接触抵抗は、1から1000の範囲にわたる係数だけセンサ抵抗よりも小さい。さまざまな実施例においては、TCRセンサ335は、約25℃から300℃の範囲の温度、典型的な約100℃の動作温度、で動作するよう構成される。他の実施例においては、TCRセンサ335は、磁気記録媒体の周囲温度および周辺環境よりも高い約0℃〜300℃の範囲の温度、典型的には25℃〜75℃の範囲の温度で動作するよう構成される。

【0040】

図7においては、狭い接点327を有する従来のTCRワイヤセンサ301が示される。図8は、接触抵抗を著しく下げるために断面積の大きな接点337を備えた、本開示の実施例に従ったTCRワイヤセンサ302を示す。図8に示される特定の幾何学的形状は、実現可能な一実現例を表わしており、TCRワイヤ335の断面積に対して接点337の断面積を大きくした如何なる幾何学的形状も使用可能であることが理解される。有限要素解析モデリングは、如何なる特定のセンサ設計用の最適な幾何学的形状をも規定するのに用いることができる。TRCセンサ302は、好ましくは、ヘッドトランスデューサの近接点において、またはその近接点付近に位置する。さまざまな実施例においては、TCRワイヤ335は磁気記録媒体の凹凸を検知するよう寸法決めされる。

【0041】

図9Aおよび図10Aは、図9Bおよび図10Bに示される2つのTCRワイヤセンサ301および302の相対的な抵抗と、それらの関連する接点327および337をクロストラック位置の関数として示す概略図である。図9Aは、比較的小さな断面積との接点327を有する従来のTRCセンサ301のクロストラック抵抗プロファイルを示す。図10Aは、本開示の実施例に従った、比較的大きな断面積との低感度TCRワイヤ接点を有するTRCセンサ302のクロストラック抵抗プロファイルを示す。

【0042】

図9Bの従来のセンサの理論上の接触抵抗は、センサ抵抗値から単調に低下する。図10BのTCRセンサ302の低感度接点の理論上の接触抵抗は直ちに低下し、従来の設計の場合よりもはるかに急速に低下する。そのため、接点337からの信号は、幾何学的形状に応じて、0〜40dB以上にまで大幅に減じられる。

【0043】

一般に、一定の電気バイアス(すなわち、一定の電流、電力または電圧)で高温のTCRワイヤセンサを用いると、凹凸および接触検出信号のヘッド間の変動が非常に大きくなる。信号変化の一部は、センサおよびヘッドトランスデューサにわたる幾何学的形状および熱伝達変化により、TCRワイヤの温度のヘッド間の変動からもたらされる。このようなヘッド間の変動により、結果として、ヘッド毎の一定の検出イベントに対して信号振幅変動がもたらされる。

【0044】

図11は、さまざまな実施例に従った、センサに影響を及ぼす熱伝達変化がある状態で、多数のヘッドトランスデューサにわたる多数の抵抗温度センサの各々を一定の温度で維持するためのさまざまなプロセスを示すフローチャートである。図11に示される方法は、ヘッドトランスデューサを磁気記録媒体に相対的に移動させて(180)、TCRワイヤセンサを用いてヘッドと媒体との間の間隔の変化を検知し(182)、バイアス電力をTCRワイヤセンサに供給する(183)ことを含む。当該方法はまた、センサに影響を及ぼす熱伝達変化がある状態で、周囲よりも高い一定の温度で各々のTCRワイヤセンサを維持するようバイアス電力を調整すること184を含む。ヘッドトランスデューサが熱的に作動させられる(186)場合、当該方法はさらに、ヘッドトランスデューサを熱的に作動させることによって、ヘッドトランスデューサを含むセンサに影響を及ぼす熱伝達変化がある状態で、一定の温度でTCRワイヤセンサを維持するようバイアス電力を調整すること188を含む。

【0045】

図12Aおよび図12Bは、同じバイアス範囲にわたるワイヤバイアス電流(図12A)およびワイヤOHR/温度(図12B)の関数として代表的な多ヘッドTCRワイヤセンサ接触検出反応を示す。より高温(より高いバイアスまたはOHR)では、TCRワイヤセンサがヘッドトランスデューサにわたる一定のOHR/温度で実行されると、TCRワイヤセンサにわたる接触検出反応信号対雑音反応(SNR:signal-to-noise response)が、より一貫したものとなる。

【0046】

図13Aおよび図13Bは、多ヘッドトランスデューサ上の代表的なTCRワイヤセンサ凹凸SNRデータを示す。より特定的には、図13Aおよび図13Bは、TCRワイヤバイアス電力(図13A)およびワイヤセンサOHR/温度(図13B)の関数として代表的な多ヘッドTCRワイヤセンサ凹凸検出SNRデータを示す。TCRワイヤセンサがヘッドトランスデューサにわたって一定のOHR/温度で実行されると、ヘッドトランスデューサにわたる凹凸検出反応がより一貫したものになることが分かる。

【0047】

本開示の実施例は、ヘッドトランスデューサの全TCRワイヤセンサにわたって一定の温度になるよう各TCRワイヤセンサにバイアスをかけるための装置および方法に向けられる。さまざまな実施例に従うと、各々のTCRワイヤセンサは、TCRワイヤセンサにわたって変化する温度から得られる凹凸および接点の検出信号におけるヘッド間の変動をなくすために、一定の温度で実行される。TCRワイヤセンサは、以下の式(8)に示されるように、TCRワイヤの温度の変化の関数であるTCRワイヤの抵抗の変化を測定することによって温度を測定するのに用いることができる。

【0048】

【数6】

【0049】

上述の式(8)においては、RWおよびTWはそれぞれ高温の抵抗および温度であり、R0およびT0はそれぞれ低温の抵抗および温度であり、α0はTCRワイヤの抵抗の温度係数である。TCR、α0は材料特性であり、このため、一定のTCRワイヤ温度に対するOHRの値が材料に応じて変化する。

【0050】

式(8)は線形化された式であり、規格外の材料のために高次項があってもよい。加えて、これは、TCRワイヤセンサにわたって温度および抵抗が一定であることを想定している。TCRワイヤおよび抵抗が一定でない場合、以下の式(9)において強調されるように、この式のうち小さな要素の微分形式だけが適用される。

【0051】

【数7】

【0052】

ここで、dR(x,y,z)およびdT(x,y,z)は小さく一様な素子抵抗および温度である。温度分布または抵抗がTCRワイヤにわたって変化する場合、センサに関して微分方程式が積分されなければならなくなり、最高または平均のTCRワイヤ温度との正確な関係がモデルを用いて確立されなければならなくなるだろう。

【0053】

いくつかの動作上の状況においては、これらのTCRワイヤにバイアス電力を加えることによってこれらTCRワイヤを周囲温度よりも高い温度に加熱することが有利である。図14は、Bruunによる熱線式風速測定(Principles and Signal Response;1995年)から得られる同様の図と一致する、空気中に吊るされるワイヤについての熱伝達バランスの具体例を示す。ここでは、TCRワイヤの温度がジュール加熱(I2R)に依存するだけでなく、TCRワイヤからのさまざまな熱伝達モードにも依存することは明らかである。

【0054】

TCRワイヤにおける温度がジュール加熱およびワイヤからの熱伝達に依存するため、TCRワイヤにおける温度は、一定のワイヤバイアス電力に応じて変動するヘッド間では一定にならない。したがって、同じ温度で各々のTCRワイヤセンサを実行させるために、過熱比率、すなわちOHR、が(既定の材料に対して)同じ値を有するようにバイアス電力を調整しなければならない。センサにわたって一定の温度および抵抗を有する設計であれば、以下の式(10)を用いることができる。

【0055】

【数8】

【0056】

有意な温度および/または抵抗勾配を有する設計の場合、以下の式(11)において強調されるように、関数形が小さな要素のみに厳密に適用される。

【0057】

【数9】

【0058】

なお、等式(上述の式(10))を用いることにより、結果として、許容可能であり得るかまたは許容可能であり得ない誤差が生じるであろうことに留意されたい。

【0059】

図15は、ヘッドトランスデューサの集合(たとえば、5つのヘッドトランスデューサ)についてのOHR対ワイヤバイアス電力のグラフを示す。図15においては、各々のヘッドトランスデューサは、多重ヒータ電力(HP掃引)で実行された。この場合、OHR=RW/R0−1である。ここで、TCRワイヤにおける温度は、ワイヤバイアス(横座標)およびヒータ(一定のワイヤ電流で上昇するOHR)から得られる。一定のTCRワイヤバイアス電力およびヒータ電力でのヘッドトランスデューサにわたるOHRの変動は、図15において容易に見られるものであり、ヘッドトランスデューサにわたるTCRワイヤの温度に有意差をもたらし得る。

【0060】

なお、ゼロヒータ電力条件は各々のTCRワイヤバイアス電力では最低点である。たとえば、345μWおよびゼロヒータ電力でのヘッドトランスデューサS6Q0のOHRは、〜0.2である。345μWおよびゼロヒータ電力でのヘッドトランスデューサS2W0のOHRは、〜0.09である。すなわち、ヘッドトランスデューサS6Q0は、ヘッドトランスデューサS2W0の2.2倍のOHRを有する。これは、言い換えると、これらのヘッドトランスデューサのためのヒータ電力のない状態では、TCRワイヤでの温度差が73℃になるということである。

【0061】

高温のTCRセンサの一貫したヘッド間動作および信頼性を達成するために、一定のワイヤバイアス電力(たとえば、図15における縦線)またはワイヤバイアス電流もしくは電圧よりも、一定のOHR(たとえば、図15における横線)で各々のTCRワイヤセンサを実行させることが望ましく、これは、ヘッドトランスデューサのTCRワイヤセンサにわたる熱伝達変化の原因とはならない。

【0062】

以下は、TCRワイヤ温度および抵抗が一定であると想定して一定のOHRを設定するための方法の代表例である(たとえば、上記式(10)を参照)。

【0063】

例1

代表的な現場(in situ)法は以下のとおりである。

【0064】

1.「低温」または周囲のTCRワイヤ抵抗(R0)を測定する。

2.TCRワイヤバイアス電力を上げつつ、上昇した「高温の」ワイヤ抵抗(RW)を測定する。

【0065】

3.上述の式(10)を用いてOHRを計算する。

4.所望のOHRを与えるTCRワイヤバイアス電力、電流または電圧を使用する。

【0066】

例2

より単純な補間または外挿法は以下のとおりである。

【0067】

1.2つ(以上)のワイヤバイアス電力でTCRワイヤの抵抗を測定する。

2.ラインをデータに適合させ、RW対ワイヤバイアス電力勾配および交点を決定する。

【0068】

3.R0として交点を使用する。

4.上述の式(9)における逆方程式、所望のOHR、計算された勾配および計算された交点を用いて動作用TCRワイヤ電力の解を出す。

【0069】

しかしながら、上述の例1および例2の代表的な方法におけるR0は、低バイアスでの測定精度のせいで著しい誤差を有する可能性がある。たとえば、100μAでは、測定された抵抗は著しい変動(〜2オーム)を有する。この同じシステムにおいては、より正確な抵抗測定値を得るのに必要な電流は500μAであり、これによってTCRワイヤを加熱する。以下に、短い試験時間および低いR0誤差で一定のOHRのためのバイアスを見出すための別の代表的な方法を示す。

【0070】

例3

1.事前のバイアス走査:100μAのステップでバイアス電流を100μAから目標電流(TC)に掃引した状態でTCRワイヤ抵抗を測定する。TCは、所望のOHRを達成するのに必要とされる電流の最初の推定値である。

【0071】

2.一定のOHRのための目標バイアス電力を得る。RW対ワイヤバイアス電力を図16に示されるようにグラフ化する。低バイアスでは、抵抗測定精度が低いために曲線601が非線形となることに留意されたい。Rw=αP+bの式に達するために、線形の適合度603が得られるよう、TC、TC−100、TC−200で、バイアス電流について3箇所を選ぶことができる。ここで、RwはTCRワイヤ抵抗、Pはバイアス電力、αは勾配、bは交点である。電力がデルタ温度(Tw−T0)に比例しているので、前述の線形適合方程式を以下の式(12)のとおり書換えることができる。

【0072】

【数10】

【0073】

上述の式(10)を線形適合方程式Rw=αP+bと比較すると、勾配αがTCRの関数であり、交点bが最終的にゼロバイアスで低温抵抗となることが明らかになる。以下の計算を用いて、一定のOHRのためのバイアス電力を得ることができる。

【0074】

a)一定のOHRで目標TCRワイヤセンサ抵抗を得る。Rw=b*(OHR+1)。

b)P(Rw−b)=/αによって与えられる目標バイアス電力のために上述の線形適合方程式(12)にRwを代入する。

【0075】

3.動作の実行可能性に応じて、目標バイアス電力をバイアス電流または電圧に変換する。

【0076】

4.必要に応じて、TCRワイヤセンサの寿命試験から得られる電圧限界などの信頼性限界の範囲内に目標バイアスを制限する。

【0077】

図16をさらに参照すると、この図は、特定のウェハからのヘッドトランスデューサのための一定のOHRを設定する例を示しており、ここから得られる適合方程式は、次のとおり、R=127.803+0.092994*Pとなる。ここでは、勾配α=0.092994±0.000796であり、交点b=127.803±0.348である。たとえば、一定のOHR=0.3であれば、上述の方法を用いて、バイアス電力はP=412.294±2.406μWで設定されるはずである。

【0078】

加えて、TCRワイヤセンサにわたるOHRの設定も、半径/歪みなどの、システムにおける他のパラメータにわたるOHRの設定にまで拡張することもできる。多熱源の熱機械モデル(MXTM)を用いることで、ヘッドトランスデューサが一定のTCRワイヤバイアス電力で実行されるときに、歪みにわたる接触検出反応が結果として低下することが判明した。MXTMモデリングからの結果では、歪みにわたるヒータ電力の関数としてTCRワイヤにおける抵抗の変化も示された。OD(外径)の歪み条件がID(内径)における歪み条件よりも大きく外れていることが観察され、これは、ODにおいて比較的大規模な冷却が起こっていることを示唆している。ODにおける冷却の高まり程度が、IDにおけるよりも〜3倍高いことが観察された。同様に、ODにおける接触検出反応は、IDの〜3倍であることが確認された。OHRが歪みにわたって調整される場合、歪みにわたる静的な熱伝達をより一定させることができる。

【0079】

なお、トランスデューサに複数の熱源があること、センサおよび接点の抵抗率およびTCRが異なることにより、すべてのヘッドトランスデューサにわたるTCRワイヤセンサについて一定の温度で固定するよう試みた場合、上述の単純な方法によって、結果として、容易に検出できるほどの誤差がもたらされる可能性がある。技術を向上させるために、以下に記載するような付加的な実現例が用いられてもよい。

【0080】

1.ヒータおよび/または周囲からの温度上昇を計算に含めることができる。すなわち、TCRワイヤバイアスおよびヒータの両方からの抵抗の増加を測定して、一定のOHRを設定する。

【0081】

2.システムが如何に変化するかに基づいて、たとえば、TCRワイヤセンサ反応が時間とともに低下した場合、半径または時間にわたって、OHRを再計算および設定し得る。

【0082】

3.標準化のためにOHRが用いられているパラメータにわたって、抵抗が、接点により変化する場合、接触抵抗の変化の原因が明らかにされなければならない。

【0083】

4.モデルを用いることにより、不均一な温度および抵抗勾配が、所望の温度設定の精度をどれくらい変化させるかを理解することができるかもしれない。

【0084】

さまざまな実施例に従うと、より正確なOHRおよび一定のワイヤ温度を設定する方法は、トランスデューサヒータからの不均一なセンサ温度、抵抗および熱の理由を明らかにするためにモデリングの使用を含む。図17A〜図17Dは、さまざまな実施例に従ったTCRワイヤセンサにおける最高温度を推定するさまざまな方法を示す。これらの図から分かるように、最高温度を推定する最も正確な方法は、TCRワイヤにおけるOHRおよびヒータ電力を監視することによるものである(図17D、図17Gまたは図17Iを参照)。最大電力を正確に推定することは、信頼性のため、特にDLC完全性のために重要である。

【0085】

図17A〜図17Iは、以下のとおり、モデリングされた最高TCRワイヤ温度対さまざまな変数を示す。図17Aは、最高TCRワイヤ温度対ワイヤ電力を示す。図17B(および拡大された17図E)は最高TCRワイヤ温度対総過熱比率(リードおよびワイヤ)を示す。図17C(および拡大された17図F)は、最高TCRワイヤ温度対ワイヤ過熱比率を示す。図17D(および拡大された図17G)は、最高TCRワイヤ温度対ワイヤ過熱比率および書込み装置のヒータ電力を示す。

【0086】

図17A〜図17Gは、MXTMモデル対さまざまな入力変数によって予測される最高ワイヤ温度の回帰を示す。MXTMモデルを用いるモデリングは、現実的に製造されたヘッドをシミュレートするために、TCRワイヤセンサの高さを含む大部分の製造パラメータ分布にわたるヘッドの集合に対して行われた。したがって、媒体への接触に必要なヒータ電力はヘッド間で異なる。

【0087】

ワイヤの最高温度は、TCRワイヤセンサおよび書込み装置ヒータの両方に通電することによって得られるものである。結果として、より高いところを移動するヘッドおよび/またはより低効率のヘッドは、媒体への接触のためにより大きなヒータ電力を必要とし、このため、TCRワイヤセンサにわたる電圧が一定に維持されると、より高い最高ワイヤ温度が生成される。

【0088】

図17A〜図17Dにおける回帰は、相関レベルを上げる際に定められ、かつ、TCRワイヤにおける温度を予測するための最善の方法がワイヤにおけるOHRおよびヒータ電力によるものであることを示している(図17D、および図17Iと同じである拡大された図17G)。この結果は、TCRワイヤ接触検出SNRがOHRとより整合している事実と併せて、すべてのヘッドにわたってTCRワイヤセンサ温度を一定に設定することによってヘッドにわたるSNR整合性が改善されることを示唆する。

【0089】

図17Hおよび図17Iは、以下のとおり、モデリングされた最高ワイヤ温度を示す。図17Hは、最高TCRワイヤ温度対ワイヤ電圧およびヒータ電力を示す。図17Iは最高TCRワイヤ温度対OHRおよびヒータ電力を示す。図17Hに示されるモデリングされた最高ワイヤ温度対ワイヤ電圧およびヒータ電力の回帰は、ワイヤ電圧およびヒータ電力を用いたTCRワイヤ温度予測が非常に優れていることを示す。しかしながら、このワイヤ温度予測は、ほぼ5の係数ずつ異なる2つの方法の誤差(RMSE)の二乗平均平方根によって示されるように、OHRおよびヒータ電力(図17I)を用いた場合ほどには正確ではない。

【0090】

パラメータ推定値からの別の重要な観察結果として、ワイヤ温度を電圧に関連付ける係数の符号が正である(図17H)のに対して、ワイヤ温度をOHRに関連付ける係数の符号が負である(図17I)ことが挙げられる。これは、すべての部分にわたって一定の最高温度を達成するために、接触部分へのより高い電力を、接触部分へのより低い電力よりも高いOHRに設定する必要があることを示す。

【0091】

図18は、モデリングされた最高ワイヤ温度対さまざまなヒータ電力についてのOHRのグラフを示す。図18においてデータグラフが外観上は非論理的である理由は、OHRもヒータ電力の関数であるという事実に起因する。すなわち、TCRワイヤセンサにわたる温度分布がヒータ電力とともに変化する。ヒータ電力が増大するのに応じて一定の最高温度を維持するために、OHR比率も上昇しなければならない。たとえば、ヒータ電力が0mWから30mW、そして70mWまで増加するのに応じて80℃の一定の最高ワイヤ温度を達成するために、OHRは、0.062から0.09、そして0.11%にまで上昇し、ワイヤ電圧は125mVから95mV、そして52mVにまで低下する必要がある。

【0092】

凹凸およびヘッドと媒体との間の接触を検出するための従来のTCRワイヤセンサは、クロストラック方向のTCRワイヤの長さに対して方向付けされる。この幾何学的形状に付随して少なくとも3つの問題がある。第1に、TCRワイヤのクロストラック長さは、凹凸が特徴付けられた最小のクロストラック幅を規定する。クロストラックワイヤ長さよりも小さい凹凸は、クロストラック方向に正確に特徴付けることができない。これにより、結果として、必要以上に多くのトラック「パディング」がもたらされ、駆動容量が不必要に失われてしまうだろう。この文脈では、トラックパディングは、正確に特徴付けることができないため潜在的に凹凸または他の媒体欠陥を含む可能性のあるトラック(または概してディスク)の領域を指している。トラックまたはディスク表面のこれらの特徴付けされていない領域は、記録ヘッドトランスデューサの能動的な移動中には避けられてしまうため、結果として記憶容量が小さくなってしまう。

【0093】

第2に、凹凸が検出されて特徴付けられると、ヘッドトランスデューサの機能要素のクロストラック幅を占めるために、凹凸のあるクロストラック幅よりも多くのトラックがパディングされる。従来のTCRワイヤセンサがクロストラック方向に向けられるので、TCRワイヤセンサをパディングするのに必要とされるトラックの量は書込み装置および読取り装置に必要とされるトラックの量よりも多くなる。第3に、上述の第1および第2の問題はともに、TCRワイヤの長さにとって利点となる方向がより短いことを示唆している。しかしながら、センサSNRの観点から、TCRワイヤは、長ければ長いほど優れたものとなる。したがって、凹凸/接触検出および正確な凹凸クロストラック特徴付けのためにTCRワイヤセンサを十分に最適化することが不可能となる。

【0094】

本開示の実施例は、トラックと平行に方向付けられるTCRワイヤセンサに向けられており、凹凸解像度を高め、かつトラックパディングを減らして、高い駆動容量が得られるようにする。さまざまな実施例に従うと、TCRワイヤセンサは、クロストラック方向に向けられる従来のTCRワイヤセンサとは対照的に、トラックと平行に方向付けられる。

【0095】

図19は、さまざまな実施例に従った、磁気記録媒体のトラックに対して平行に向けられた長手方向軸を有するTCRワイヤセンサを用いて、凹凸、ヘッドと媒体との間の間隔の変化、および/またはヘッドと媒体との接触を検知するためのさまざまなプロセスを示すフローチャートである。図19に示される方法は、ヘッドトランスデューサを磁気記録媒体に相対的に移動させて(702)、媒体のトラックに対して平行に向けられた長手方向軸を有するTCRワイヤセンサを用いてヘッドと媒体との間の間隔の変化を検知すること704を含む。当該方法はまた、たとえば、媒体の凹凸を検出すること712、ヘッドと媒体との間の間隔の変化を測定すること710、およびヘッドと媒体との接触を検出すること714を含む、さまざまな目的のために用いることのできるTCRセンサを用いてセンサ信号を生成すること706を含む。

【0096】

図20は、導電性接点827に接続されたTCRワイヤ825を含む従来のクロストラック指向型TCRワイヤセンサ801の図を示す。従来のTCRワイヤセンサ801においては、TCRワイヤ825および接点827が互いに対して概ね平行であることが図20から分かる。図21は、本開示のさまざまな実施例に従ったトラック平行型TCRワイヤセンサ802の図を示す。図21に示されるTCRワイヤセンサ802は、トラックが平行に配向されたTCRワイヤ835を含む。図21から分かるように、TCRワイヤ835は、第1の接点837’および第2の接点837”に接続される。第1の接点837’および第2の接点837”の各々は、TCRワイヤ835の対向する端部に接続され、その間に約90°の角度を形成する。従来のTCRワイヤ825がその接点827に対して実質的に平行であるのに対して、さまざまな実施例に従ったTCRワイヤ835はそのそれぞれの接点837’および837”に実質的に直交している。

【0097】

図20および図21はさらに、TCRワイヤ825および835が能動的な動作中に凹凸と相互に作用しないことを確実にするのに必要なパディングの量を示す。各々のTCRワイヤ825および835に必要なパディングの量は、それぞれのTCRワイヤ825および835の対向した両端部から図を示す頁の下方に延在する点線によって表わされる。図20および図21に示される点線内の領域を比較すると、トラック平行指向型TCRワイヤセンサ802が、従来のクロストラック指向型TCRワイヤセンサ801と比較して、必要とされるパディングの量を実質的に減らし、かつ、これに付随して記憶容量を増加させることが証明された。

【0098】

図20に示される従来のTCRワイヤセンサ801の場合、この標準的なセンサクロストラック長は500nmであり、ダウントラック幅は35nmである。歪みがゼロの場合、これは、決定され得る最小のクロストラック凹凸幅が〜500nmである(すなわち、有効センサクロストラック幅が〜500nmである)ことを意味する。パディングのために付加的な〜500nmを追加する場合、従来のTCRワイヤセンサ801の幅は、各々の凹凸が各側面において〜1μmだけパディングされる必要があるであろうことを示唆する。

【0099】

逆に、同じ条件下でTCRワイヤセンサ801の寸法が同じである場合、本開示の実施例に従った(および図21に図示されるような)トラック平行型TCRワイヤセンサ802では、凹凸を〜35nmに特徴付けることができ、パディングを〜35μm追加するだけでよく、結果として、各側面において0.07μmのパディングが得られることとなる。歪みがゼロの場合、さまざまな実施例に従ったトラック平行型TCRワイヤセンサ802では、結果として、従来のクロストラックTCRワイヤセンサ801のパディングの7%となる。パディングのこの著しい減少と、これに付随する駆動容量の増加とは、凹凸の真のクロストラック幅がより正確に特徴付けられることと、より狭いセンサに必要とされるパディングの量が少なくなることとに起因する。

【0100】

歪みが大きい場合、図21に示されるトラック平行型TCRワイヤセンサ802の有効な検知幅は、以下の式(13)のとおり大きくなる。

【0101】

【数11】

【0102】

ここで、weffは、TCRワイヤセンサ802の有効なクロストラック幅であり、wはTCRワイヤ835の物理的な幅であり、lはTCRワイヤの長さであり、αは歪みである。しかしながら、最大で20°までの歪みであっても、トラック平行型TCRワイヤセンサ802の有効センサクロストラック幅weffは、従来のクロストラックTCRワイヤセンサ801よりもさらにはるかに小さくなる。

【0103】

上述の例の場合、20°でのトラック平行型TCRワイヤセンサ802の有効センサ幅weffは206nmであり、これは、同じ寸法およびヘッド配向を有する標準的なクロストラックTCRワイヤセンサ801の有効センサ幅の44%である。特定的なパディングの節減は個々のセンサ設計および動作歪みに依存することとなる。

【0104】

以下は、さまざまな実施例に従ったトラック平行型TCRワイヤセンサ802を構築するためのさまざまな非限定的な方策である。

【0105】

1)(たとえば、Si02またはA1203において)トレンチをエッチングし、下方の接点でエッチストップする。次いで、ダマシンメッキ工程を用いてトレンチを満たす。次いで、上部接点を堆積させるかまたはメッキし、誘電性および化学機械的研磨(CMP:chemical mechanical polish)で覆う。

【0106】

2)再び、上記1と同様にトレンチをエッチングする。次いで、原子層堆積(ALD)プロセスを用いてトレンチを満たす(これは、トレンチの側壁に堆積させる能力がなければゆっくりと行われるだろう)。いくつかの化学物質は、誘電体に直接堆積させる可能性がある。これらの場合、上部接点に堆積させる/メッキする前にCMPステップが必要になるだろう。

【0107】

3)トレンチではなく大きな段を作成する。次いで、イオンビーム蒸着(IBD)などの方向性のある蒸着工程を利用し、垂直入射からずらして堆積させ、段の側壁にワイヤを構築する。次いで、トレンチ、誘電体およびCMPの反対側に堆積させて、最初の段の上にある金属に戻る(これはCMPのためのストップとして用いられてもよい)。次いで、上部接点に堆積させ、誘電体およびCMPで覆う。

【0108】

図22は、さまざまな実施例に従って凹凸、ヘッドと媒体との接触およびヘッドと媒体との間の間隔の変化を検出するための装置900を示す図である。簡潔にするために、図22に示される装置900の多くの構成要素は図示されないことが理解される。図22に示される装置900は、この明細書中に記載されるさまざまな凹凸、ヘッドと媒体との間の接触、およびヘッドと媒体との間の間隔の変化の検出方法を実現するために協働的に動作することのできるさまざまな構成要素を示す。この例においては、任意の数のハードディスクドライブ904を含む大容量記憶装置に結合された制御システム902が示される。

【0109】

図22は、図1に示されるスライダ100を再現したものを含む。これは、回転する磁気記憶媒体160の表面から間隔を空けて配置され、TCRセンサ105を備えた記録ヘッドトランスデューサ103を支持している。制御システム902は、コントローラ914、検出器912および電源910を含むよう図示される。コントローラ914は、書込みおよび読取り動作中に行われるような媒体160の回転およびスライダ100の移動を制御するために、装置900のさまざまな構成要素と協働的に動作するよう構成される。

【0110】

電源910は、装置900のさまざまな構成要素に電力を供給する。さまざまな実施例の文脈においては、電源910は、TCRセンサ105にバイアス電力を供給し、かつ、ヘッドトランスデューサアクチュエータのための作動電力を供給するよう構成される。たとえば、電源910は、ヘッドトランスデューサ103のための熱アクチュエータとして動作するヒータ102に電力を供給する。上述のさまざまな実施例の文脈においては、電源910は、多数のヘッドトランスデューサ103の各TCRセンサ105にバイアス電力を供給し、かつ、TCRセンサ105に影響を及ぼす熱伝達変化がある状態で、周囲温度よりも高い一定の温度で各々のTCRセンサ105を維持するためにバイアス電力を調整するよう構成される。

【0111】

TCRセンサ105は、ヘッドトランスデューサ105の近接点において、または近接点付近に位置し、この位置で温度を測定する。TCRセンサ105は、好ましくは、抵抗の温度係数(TCR)を有するセンサである。TCRセンサ105は、正のTCRまたは負のTCRを有してもよい。先に述べたように、測定された温度は、ヘッドトランスデューサ103と磁気記録媒体160との間の間隔の変化に応じて変化する。検出器912はTCRセンサ105に結合されており、凹凸、ヘッドと媒体との接触およびヘッドと媒体との間の間隔の変化のうち1つ以上を示す測定温度の成分の変化を検出するよう構成される。

【0112】

さまざまな実施例に従うと、TCRセンサ105は、TCRセンサ105の長手方向軸が磁気記録媒体のトラックに対して実質的に平行に向けられるように、ヘッドトランスデューサ103に配置される。TCRセンサ104は、TCRセンサ105と媒体160との間の間隔の変化、特に媒体160の凹凸、に反応する。トラック平行型TCRセンサ104を使用する実施例においては、検出器912は、従来のクロストラック指向型TCRワイヤセンサと比較して、実質的に少ない量のトラックパディングで媒体160の凹凸を検出するよう構成される。

【0113】

いくつかの実施例に従うと、ヘッドとディスクとの間の界面を媒体160の温度よりも高い温度に加熱するよう、電力が電源910によってTCRセンサ105に供給される。他の実施例においては、ヘッドとディスクとの間の界面に対する加熱をもたらすために、電力が電源910によってTCRセンサ105およびヒータ102の両方に供給される。検出器912は、凹凸、ヘッドと媒体との接触またはヘッドと媒体との間の間隔の変化に応じて、ヘッドとディスクとの間の界面(変調HDI対非変調HDI)のタイプに応じて、TCRセンサ105によって生成される信号であって、加熱されたヘッドとディスクとの間の界面から媒体160への高い熱伝達率を示すその信号のAC成分またはDC成分の変化を検出するよう構成される。

【0114】

さまざまな実施例の多数の特徴をさまざまな実施例の構造および機能の詳細と共に上記説明において述べてきたが、この詳細な説明は単に例示的なものであり、特にさまざまな実施例によって例示される部分の構造および配置に関しては、添付の特許請求の範囲が定義する用語の一般的な広い意味で示される最大限の範囲まで、詳細に変更がなされ得ることが理解されるべきである。

【符号の説明】

【0115】

100 スライダ、102 ヒータ、103 ヘッドトランスデューサ、105 TCRセンサ、107 間隔、160 磁気記憶媒体。

【特許請求の範囲】

【請求項1】

装置であって、

磁気記録媒体と相互に作用するよう構成されたヘッドトランスデューサと、

ヘッドトランスデューサに設けられ、抵抗の温度係数およびセンサ抵抗を有するセンサとを含み、前記センサは、周囲温度よりも高い温度で動作するよう構成され、センサと媒体との間の間隔の変化に反応し、前記装置はさらに、

センサに接続され、接触抵抗を有する導電性接点を含み、前記接点は、接触抵抗がセンサ抵抗に対して小さく、かつ、センサによって生成される信号に対する寄与が無視できるほどになるように、センサの断面積よりも大きな断面積をセンサに隣接して有する、装置。

【請求項2】

接触抵抗はセンサ抵抗と比較して無視できるほどである、請求項1に記載の装置。

【請求項3】

センサ信号に寄与するセンサの有効寸法は、センサの物理的寸法と実質的に同じである、請求項1に記載の装置。

【請求項4】

センサ信号は、接点が寄与する信号の成分によって交絡されない、請求項1に記載の装置。

【請求項5】

接点の領域は、ヘッドトランスデューサのセンサおよびヒータのうちの一方または両方によって生成される熱エネルギに晒され、

接点領域の接触抵抗は、センサ抵抗に対して小さく、センサによって生成される信号に対する寄与が無視できるほどである、請求項1に記載の装置。

【請求項6】

センサは、センサ要素と、センサ要素との間に対向した端部とを含み、

センサの対向した端部は、センサ要素の断面積よりも大きな断面積を有し、

センサ接点は、センサの対向した端部を含む、請求項1に記載の装置。

【請求項7】

接点は、1から1000の範囲にわたる係数だけセンサの断面積よりも大きい断面積をセンサに隣接して有する、請求項1に記載の装置。

【請求項8】

接触抵抗は、1から1000の範囲にわたる係数だけセンサ抵抗よりも小さい、請求項1に記載の装置。

【請求項9】

接点およびセンサの各々は前縁および後縁を含み、

センサの前縁は接点の前縁に対して窪んでいる、請求項1に記載の装置。

【請求項10】

センサは約0℃〜300℃の温度で動作するよう構成される、請求項1に記載の装置。

【請求項11】

センサは、ヘッドトランスデューサの近接点において、または近接点付近に位置する、請求項1に記載の装置。

【請求項12】

センサは、媒体の凹凸を検知するような寸法にされる、請求項1に記載の装置。

【請求項13】

方法であって、

磁気記録媒体をヘッドトランスデューサに相対的に移動させて、

接触抵抗を有する導電性接点に接続され抵抗の温度係数を有するセンサを用いて、ヘッドトランスデューサの近接点における温度を検知することを含み、前記接点は、接触抵抗がセンサの抵抗に対して小さくなり、かつ、センサによって生成される信号に対する寄与が無視できるほどになるように、センサの断面積よりも大きな断面積をセンサに隣接して有し、前記方法はさらに、

センサ信号を出力することと、

センサ信号を用いて媒体の凹凸を検出することとを含む、方法。

【請求項14】

センサ信号は、接点が寄与する信号の成分によって交絡されない、請求項13に記載の方法。

【請求項15】

装置であって、

磁気記録媒体と相互に作用するよう構成された複数のヘッドトランスデューサと、

抵抗の温度係数を有する複数のセンサとを含み、少なくとも1つのセンサは各々のヘッドトランスデューサ上に設けられ、センサと媒体との間の間隔の変化に反応し、前記装置はさらに、

各ヘッドトランスデューサの各センサにバイアス電力を供給し、かつ、センサに影響を及ぼす熱伝達変化がある状態で、周囲温度よりも高い一定の温度で各々のセンサを維持するためにバイアス電力を調整するよう構成された電源を含む、装置。

【請求項16】

少なくとも1つのセンサは、各ヘッドトランスデューサの近接点に設けられる、請求項15に記載の装置。

【請求項17】

電源は、実質的に一定の過熱比率(OHR)が、センサに影響を及ぼす熱伝達変化がある状態で、すべてのセンサにわたって維持されるように、バイアス電力を調整するよう構成される、請求項15に記載の装置。

【請求項18】

ヘッドトランスデューサの各々に設けられ、ヘッドトランスデューサを作動させるよう構成されたヒータをさらに備え、

電源は、ヒータに供給される電力のせいで、ヘッドトランスデューサを含むセンサに影響を及ぼす熱伝達変化がある状態で、各々のセンサを一定の温度で維持するためにバイアス電力を調整するよう構成される、請求項15に記載の装置。

【請求項19】

磁気記録媒体を複数のヘッドトランスデューサに相対的に移動させて、

抵抗の温度係数を有するセンサを用いてヘッドトランスデューサと媒体との間の間隔の変化を検知することと、

センサにバイアス電力を供給することと、

センサに影響を及ぼす熱伝達変化がある状態で、周囲温度よりも高い一定の温度で各々のセンサを維持するようにバイアス電力を調整することとを含む、方法。

【請求項20】

ヘッドトランスデューサを熱的に作動させて、ヘッドトランスデューサを媒体の方に向けて移動させることと、

ヘッドトランスデューサを熱的に作動させることにより、ヘッドトランスデューサを含むセンサに影響を及ぼす熱伝達変化がある状態で、各々のセンサを一定の温度で維持するようバイアス電力を調整することとを含む、請求項19に記載の方法。

【請求項21】

複数のトラックを有する磁気記録媒体と相互に作用するよう構成されたヘッドトランスデューサと、

抵抗の温度係数を有するセンサとを備え、前記センサは、センサの長手方向軸がトラックに対して実質的に平行に向けられるようにヘッドトランスデューサに配置され、前記センサは、媒体の凹凸、およびセンサと媒体との間の間隔の変化のうちの一方または両方に反応する、装置。

【請求項22】

センサは周囲温度よりも高い温度で動作する、請求項21に記載の装置。

【請求項23】

センサは、センサと媒体との間の接点を検知するよう構成される、請求項21に記載の装置。

【請求項24】

センサは、抵抗の温度係数を有し両端が第1の接点および第2の接点に接続されているワイヤを備え、第1の接点および第2の接点は、TCRワイヤに対してほぼ直交しかつ互いから軸方向にずらして方向付けされる、請求項21に記載の装置。

【請求項25】

トラックを有する磁気記録媒体をヘッドトランスデューサに相対的に移動させることと、

抵抗の温度係数を有するセンサを用いて、媒体の凹凸、およびヘッドトランスデューサと媒体との間の間隔の変化のうちの一方または両方を検知することとを含む方法であって、前記センサは、媒体のトラックに対して実質的に平行に向けられた長手方向軸を有する、方法。

【請求項1】

装置であって、

磁気記録媒体と相互に作用するよう構成されたヘッドトランスデューサと、

ヘッドトランスデューサに設けられ、抵抗の温度係数およびセンサ抵抗を有するセンサとを含み、前記センサは、周囲温度よりも高い温度で動作するよう構成され、センサと媒体との間の間隔の変化に反応し、前記装置はさらに、

センサに接続され、接触抵抗を有する導電性接点を含み、前記接点は、接触抵抗がセンサ抵抗に対して小さく、かつ、センサによって生成される信号に対する寄与が無視できるほどになるように、センサの断面積よりも大きな断面積をセンサに隣接して有する、装置。

【請求項2】

接触抵抗はセンサ抵抗と比較して無視できるほどである、請求項1に記載の装置。

【請求項3】

センサ信号に寄与するセンサの有効寸法は、センサの物理的寸法と実質的に同じである、請求項1に記載の装置。

【請求項4】

センサ信号は、接点が寄与する信号の成分によって交絡されない、請求項1に記載の装置。

【請求項5】

接点の領域は、ヘッドトランスデューサのセンサおよびヒータのうちの一方または両方によって生成される熱エネルギに晒され、

接点領域の接触抵抗は、センサ抵抗に対して小さく、センサによって生成される信号に対する寄与が無視できるほどである、請求項1に記載の装置。

【請求項6】

センサは、センサ要素と、センサ要素との間に対向した端部とを含み、

センサの対向した端部は、センサ要素の断面積よりも大きな断面積を有し、

センサ接点は、センサの対向した端部を含む、請求項1に記載の装置。

【請求項7】

接点は、1から1000の範囲にわたる係数だけセンサの断面積よりも大きい断面積をセンサに隣接して有する、請求項1に記載の装置。

【請求項8】

接触抵抗は、1から1000の範囲にわたる係数だけセンサ抵抗よりも小さい、請求項1に記載の装置。

【請求項9】

接点およびセンサの各々は前縁および後縁を含み、

センサの前縁は接点の前縁に対して窪んでいる、請求項1に記載の装置。

【請求項10】

センサは約0℃〜300℃の温度で動作するよう構成される、請求項1に記載の装置。

【請求項11】

センサは、ヘッドトランスデューサの近接点において、または近接点付近に位置する、請求項1に記載の装置。

【請求項12】

センサは、媒体の凹凸を検知するような寸法にされる、請求項1に記載の装置。

【請求項13】

方法であって、

磁気記録媒体をヘッドトランスデューサに相対的に移動させて、

接触抵抗を有する導電性接点に接続され抵抗の温度係数を有するセンサを用いて、ヘッドトランスデューサの近接点における温度を検知することを含み、前記接点は、接触抵抗がセンサの抵抗に対して小さくなり、かつ、センサによって生成される信号に対する寄与が無視できるほどになるように、センサの断面積よりも大きな断面積をセンサに隣接して有し、前記方法はさらに、

センサ信号を出力することと、

センサ信号を用いて媒体の凹凸を検出することとを含む、方法。

【請求項14】

センサ信号は、接点が寄与する信号の成分によって交絡されない、請求項13に記載の方法。

【請求項15】

装置であって、

磁気記録媒体と相互に作用するよう構成された複数のヘッドトランスデューサと、

抵抗の温度係数を有する複数のセンサとを含み、少なくとも1つのセンサは各々のヘッドトランスデューサ上に設けられ、センサと媒体との間の間隔の変化に反応し、前記装置はさらに、

各ヘッドトランスデューサの各センサにバイアス電力を供給し、かつ、センサに影響を及ぼす熱伝達変化がある状態で、周囲温度よりも高い一定の温度で各々のセンサを維持するためにバイアス電力を調整するよう構成された電源を含む、装置。

【請求項16】

少なくとも1つのセンサは、各ヘッドトランスデューサの近接点に設けられる、請求項15に記載の装置。

【請求項17】

電源は、実質的に一定の過熱比率(OHR)が、センサに影響を及ぼす熱伝達変化がある状態で、すべてのセンサにわたって維持されるように、バイアス電力を調整するよう構成される、請求項15に記載の装置。

【請求項18】

ヘッドトランスデューサの各々に設けられ、ヘッドトランスデューサを作動させるよう構成されたヒータをさらに備え、

電源は、ヒータに供給される電力のせいで、ヘッドトランスデューサを含むセンサに影響を及ぼす熱伝達変化がある状態で、各々のセンサを一定の温度で維持するためにバイアス電力を調整するよう構成される、請求項15に記載の装置。

【請求項19】

磁気記録媒体を複数のヘッドトランスデューサに相対的に移動させて、

抵抗の温度係数を有するセンサを用いてヘッドトランスデューサと媒体との間の間隔の変化を検知することと、

センサにバイアス電力を供給することと、

センサに影響を及ぼす熱伝達変化がある状態で、周囲温度よりも高い一定の温度で各々のセンサを維持するようにバイアス電力を調整することとを含む、方法。

【請求項20】

ヘッドトランスデューサを熱的に作動させて、ヘッドトランスデューサを媒体の方に向けて移動させることと、

ヘッドトランスデューサを熱的に作動させることにより、ヘッドトランスデューサを含むセンサに影響を及ぼす熱伝達変化がある状態で、各々のセンサを一定の温度で維持するようバイアス電力を調整することとを含む、請求項19に記載の方法。

【請求項21】

複数のトラックを有する磁気記録媒体と相互に作用するよう構成されたヘッドトランスデューサと、

抵抗の温度係数を有するセンサとを備え、前記センサは、センサの長手方向軸がトラックに対して実質的に平行に向けられるようにヘッドトランスデューサに配置され、前記センサは、媒体の凹凸、およびセンサと媒体との間の間隔の変化のうちの一方または両方に反応する、装置。

【請求項22】

センサは周囲温度よりも高い温度で動作する、請求項21に記載の装置。

【請求項23】

センサは、センサと媒体との間の接点を検知するよう構成される、請求項21に記載の装置。

【請求項24】

センサは、抵抗の温度係数を有し両端が第1の接点および第2の接点に接続されているワイヤを備え、第1の接点および第2の接点は、TCRワイヤに対してほぼ直交しかつ互いから軸方向にずらして方向付けされる、請求項21に記載の装置。

【請求項25】

トラックを有する磁気記録媒体をヘッドトランスデューサに相対的に移動させることと、

抵抗の温度係数を有するセンサを用いて、媒体の凹凸、およびヘッドトランスデューサと媒体との間の間隔の変化のうちの一方または両方を検知することとを含む方法であって、前記センサは、媒体のトラックに対して実質的に平行に向けられた長手方向軸を有する、方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6A】

【図6B】

【図7】

【図8】

【図9A】

【図9B】

【図10A】

【図10B】

【図11】

【図12A】

【図12B】

【図13A】

【図13B】

【図14】

【図15】

【図16】

【図17A−D】

【図17E】

【図17F】

【図17G】

【図17H−I】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6A】

【図6B】

【図7】

【図8】

【図9A】

【図9B】

【図10A】

【図10B】

【図11】

【図12A】

【図12B】

【図13A】

【図13B】

【図14】

【図15】

【図16】

【図17A−D】

【図17E】

【図17F】

【図17G】

【図17H−I】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2013−109821(P2013−109821A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−252144(P2012−252144)

【出願日】平成24年11月16日(2012.11.16)

【出願人】(500373758)シーゲイト テクノロジー エルエルシー (278)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−252144(P2012−252144)

【出願日】平成24年11月16日(2012.11.16)

【出願人】(500373758)シーゲイト テクノロジー エルエルシー (278)

【Fターム(参考)】

[ Back to top ]