木質材料の難燃化処理方法及び木質防火材

【課題】難燃性を有すると共に木材の表面白華現象を抑制した木質材料を低コストで製造することができる木質材料の難燃化処理方法を提供する。

【解決手段】難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液を木質材料に注入する注入工程と、注入工程後、木質材料をアルカリ性の水溶液と接触させ、木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させる生成工程と、を含む。さらに注入工程と生成工程との間に、木質材料の表面を乾燥させる乾燥工程を設けることが好ましく、生成工程において、木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させると共に高分子剤の不溶化物を生成させることがより好ましい。

【解決手段】難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液を木質材料に注入する注入工程と、注入工程後、木質材料をアルカリ性の水溶液と接触させ、木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させる生成工程と、を含む。さらに注入工程と生成工程との間に、木質材料の表面を乾燥させる乾燥工程を設けることが好ましく、生成工程において、木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させると共に高分子剤の不溶化物を生成させることがより好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、木質材料の難燃化処理方法及び木質防火材に関し、特に木材の表面白華現象を抑制した木質材料の難燃化処理方法及び木質防火材に関する。

【背景技術】

【0002】

内装材などの建築材として使用される木材は、防火対策のため、難燃性、準不燃性、不燃性を示す防火材料であることが望まれている。そのため、木材を燃えにくくする難燃化処理技術の開発が行われている。

【0003】

建築基準法等の改正により性能規定化が行われ、性能基準を満たせば、木質材料でも防火材料として認定されるようになっている。木質材料の防火性能の評価方法の一つとして、コーンカロリーメータを用いた発熱性試験がある。この評価方法における不燃材料の発熱性試験基準を満たすためには、同装置の20分間、照射強度50kW/m2での加熱試験において以下の3つの基準を満たす必要がある。

1.総発熱量が8MJ/m2以下であること。

2.防火上有害な裏面まで貫通する亀裂および穴が生じないこと。

3.最高発熱速度が10秒以上継続して200kW/m2を超えないこと。

この3つの基準を10分間に対して満たせば準不燃材料、5分間に対して満たせば難燃材料の発熱性基準クリアとなる。防火材料としての認定には、この他、マウスによるガス有害性試験の評価基準を満たす必要がある。

【0004】

木材の難燃性を向上させる処理技術としては、リン酸系、ホウ酸系、窒素系などの不燃薬剤を木材の内部に、加圧注入法や温冷浴法を用いて注入する技術が一般的に用いられている。その他の改質法として、不溶性不燃性無機物との複合、機能性樹脂との複合、化学的結合による化学修飾などの方法が用いられている。

【0005】

上記の不溶性不燃性無機物との複合においては、例えば、互いに反応することにより不溶性化合物を生じさせるカチオンおよびアニオンを別々に含ませた2種の水溶液を、順に原料木材に含浸させ、不溶性化合物の生成、定着を行い、木材を改質することが知られている(例えば特許文献1、2参照)。

【0006】

また難燃物質が潮解性のある物質であると、高温多湿条件下に置かれた場合、難燃物質が表面析出し表面悪化することがあるため、この析出を抑制する技術の開発が行われている。例えば、難燃剤を含浸せしめた後、木材表面に基材と硬化剤から成る二液混合型の難燃性ポリウレタン樹脂塗料を塗布し、難燃剤の溶脱を抑制する技術などが知られている(例えば特許文献3参照)。また、木材表層部に不溶性物質を発生させ、その上をエポキシ樹脂などの合成樹脂で塗装する技術が開示されている(例えば特許文献4参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平3−112602号公報

【特許文献2】特開昭61−246003号公報

【特許文献3】特開2005−271309号公報

【特許文献4】特開2007−136992号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1及び2に記載の木材の改質方法では、木材外でカチオン含有化合物とアニオン含有化合物の反応が起きるため、浸漬槽内の水溶液に不溶性化合物が生成し、両水溶性の組成が変化する問題点や木材外での反応によって薬剤が浪費される問題がある。また、特許文献2においては、不燃性無機化合物が木材の絶乾重量に対して40%以上なければ難燃性を維持できないとしている。このためには薬剤を大量注入する必要があり、コスト高と共に処理後の木材が重くなるといった問題がある。また、特許文献3及び4に記載の方法では塗装膜の下で表面白華現象が起こる可能性がある。

【0009】

本発明の目的は、難燃性を有すると共に木材の表面白華現象を抑制した木質材料を低コストで製造することができる木質材料の難燃化処理方法及び難燃性を有すると共に木材の表面白華現象を抑制した木質防火材を提供することである。

【課題を解決するための手段】

【0010】

本発明は、難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液を木質材料に注入する注入工程と、前記注入工程後、前記木質材料をアルカリ性の水溶液と接触させ、前記木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させる生成工程と、を含むことを特徴とする木質材料の難燃化処理方法である。

【0011】

本発明において、前記アルカリ性の水溶液は、アルカリ溶解性の高分子剤を含有し、前記生成工程において、前記木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させると共に前記高分子剤の不溶化物を生成させることが好ましい。

【0012】

また本発明において、さらに前記注入工程と前記生成工程との間に、木質材料の表面を乾燥させる乾燥工程を含むことが好ましい。

【0013】

また本発明において、前記難燃剤が、水溶性のリン酸塩であることが好ましい。

【0014】

また本発明において、前記注入工程で使用する水溶液に含まれるアンモニウムイオンとして、リン酸二水素アンモニウム、リン酸水素二アンモニウム、リン酸三アンモニウム、硝酸アンモニウム、塩化アンモニウム、炭酸水素アンモニウム、フッ化アンモニウム、ヨウ化アンモニウム、臭化アンモニウム、クロム酸アンモニウムのうち1種又は2種以上の混合物を水に溶解して得られるアンモニウムイオンを使用することができる。

【0015】

また本発明において、前記注入工程で使用する水溶液に含まれるマグネシウムイオンとして、水酸化マグネシウム、硫酸マグネシウム、塩化マグネシウム、臭化マグネシウム、炭酸マグネシウム、リン酸水素マグネシウム、過塩素酸マグネシウム、硫化マグネシウム、クロム酸マグネシウムのうち1種又は2種以上の混合物を水に溶解して得られるマグネシウムイオンを使用することができる。

【0016】

また本発明において、前記アルカリ溶解性の高分子剤が、カルボキシメチルセルロースナトリウム及び/又はポリアクリル酸ナトリウムであることが好ましい。

【0017】

また本発明において、前記難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液が、リン酸、マグネシウム、アンモニウム成分を含む水溶性の難燃剤を水に溶解させた水溶液であることが好ましい。

【0018】

また本発明において、前記注入工程で使用する水溶液に含まれるリン酸イオン、マグネシウムイオン、アンモニウムイオンが、排水又は廃液に含まれるリン酸イオン、マグネシウムイオン、アンモニウムイオンをリン酸マグネシウムアンモニウムを主成分とする難溶性物質として回収し、さらに該リン酸マグネシウムアンモニウムを主成分とする難溶性物質を酸性下でイオン化させたものであることが好ましい。

【0019】

また本発明は、難燃剤とリン酸マグネシウムアンモニウムを主成分とする難溶性物質とを含むことを特徴とする木質防火材である。

【発明の効果】

【0020】

本発明の木質材料の難燃化処理方法を使用することで、難燃性を有すると共に木材の表面白華現象を抑制した木質材料を低コストで製造することができる。また難燃性を有すると共に木材の表面白華現象を抑制した木質防火材を得ることができる。

【図面の簡単な説明】

【0021】

【図1】試験体Aに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図2】試験体Bに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図3】試験体Cに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図4】試験体Dに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図5】試験体Eに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図6】試験体Fに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図7】試験体Gに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図8】試験体Hに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図9】試験体Iに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図10】試験体Jに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図11】試験体Kに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図12】試験体Lに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図13】試験体Mに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図14】試験体Nに関するコーンカロリーメータ試験の結果を示すグラフ図である。

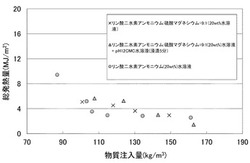

【図15】実施例1、比較例1及び2の実験結果であり、薬剤注入量と総発熱量との関係を示す図である。

【図16】試験体Oに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図17】試験体Pに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図18】試験体Qに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図19】試験体Rに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図20】試験体Sに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図21】試験体Tに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図22】試験体Uに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図23】試験体Vに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図24】試験体Wに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図25】試験体Xに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図26】試験体Yに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図27】試験体Zに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図28】試験体AAに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図29】試験体ABに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図30】試験体ACに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図31】試験体ADに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図32】試験体AEに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図33】実施例2〜4、比較例3の実験結果であり、薬剤注入量と総発熱量との関係を示す図である。

【発明を実施するための形態】

【0022】

リン酸系の薬剤は一般的に水に溶けやすく潮解性を示すことが知られている。このような潮解性のある難燃剤を木質材料の内部に注入した場合、注入木材を高温多湿条件下に置くと難燃剤が大気中の水分を吸収し、木材の表面に溶け出す溶脱などの表面悪化現象が起こる。それを解決するために本発明の木質材料の難燃化処理方法では、リン酸マグネシウムアンモニウムが難水溶性の物質であり、リン酸マグネシウムアンモニウムは、リン酸イオン、マグネシウムイオン、アンモニウムイオンを含む酸性の水溶液をアルカリ性に変化させることで析出させることができることを利用する。大略的には、難燃剤を木質材料に注入し、木質材料の表面をリン酸マグネシウムアンモニウムを主成分とする難溶性物質で覆い、及び/又は木質材料の内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させ難燃剤の溶脱を抑制する。以下、本発明の木質材料の難燃化処理方法を詳細に説明する。

【0023】

本発明の木質材料の難燃化処理方法は、難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液を木質材料に注入する注入工程と、注入工程後、木質材料をアルカリ性の水溶液と接触させ、木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させる生成工程と、を含む。

【0024】

本発明の木質材料の難燃化処理方法を適用可能な木質材料は、特に限定されず広く木質材料に適用することができる。例えば天然木、加工木材、集成材、合板、LVLなど、木の種類も松、杉、檜、ブナ、ラジアタパインなどが例示される。

【0025】

注入工程では、難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液を使用する。ここで難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液とは、難燃剤とリン酸、マグネシウム、アンモニウム成分とが別々の物質である場合はもちろん、リン酸、マグネシウム、アンモニウム成分を含む難燃剤が完全に溶解し、イオン状態のリン酸、マグネシウム、アンモニウム成分となっている場合も含む。

【0026】

ここで使用可能な難燃剤は、特定の難燃剤に限定されるものではなく、公知の水溶性の難燃剤を使用することができる。このような難燃剤としては、リン酸二水素アンモニウム、リン酸水素二アンモニウムなどのリン酸系、ホウ酸、ホウ砂、ホウ酸亜鉛などのホウ酸系、メラミン、アンモニウムなどの窒素系の難燃剤が例示される。但し、水に溶解させたときアルカリ性を示す難燃剤は好ましくない。

【0027】

注入工程では、難燃剤を含む水溶液を使用するが、このとき同時に次工程である生成工程において生成するリン酸マグネシウムアンモニウムを主成分とする難溶性物質の成分であるリン酸、マグネシウム、アンモニウム成分をイオン状態で含む水溶液を使用する。このリン酸、マグネシウム、アンモニウム成分は、酸性下ではイオン状態で安定的に存在し得るが、アルカリ性になるとリン酸マグネシウムアンモニウムとなり析出する。リン酸マグネシウムアンモニウムを主成分とする難溶性物質の生成は、難燃剤を木質材料に注入した後に生成させる必要があるため、注入工程では、水溶液を酸性状態とする必要がある。

【0028】

注入工程で使用する水溶液は、上記のように難燃剤のほかに、リン酸、マグネシウム、アンモニウム成分がイオン状態で存在していることが必要であることから、難燃剤に水溶性のリン酸系の難燃剤を使用すれば、別途、リン酸成分を添加する必要がなく効率的である。もちろん難燃剤がリン酸、マグネシウム、アンモニウム成分を全て含み、リン酸、マグネシウム、アンモニウム成分が難燃剤から与えられてもよい。後述の実施例で示すリン酸二水素アンモニウム、硫酸マグネシウムを含む水溶液は、酸性であり、この場合、リン酸二水素アンモニウム、硫酸マグネシウムが難燃剤として機能すると共に、リン酸、マグネシウム、アンモニウム成分を提供する。このような場合も、別途、リン酸、マグネシウム、アンモニウム成分を添加する必要がなく効率的である。

【0029】

リン酸イオンは、リン酸、リン酸二水素ナトリウム、リン酸水素二ナトリウム、リン酸二水素カリウム、リン酸水素二カリウム、リン酸三カリウム、リン酸二水素アンモニウム、リン酸水素二アンモニウム、リン酸三アンモニウム、リン酸水素マグネシウム、リン酸グアニジンのうち1種又は2種以上の混合物を水に溶解させることで得ることができる。

【0030】

アンモニウムイオンは、リン酸二水素アンモニウム、リン酸水素二アンモニウム、リン酸三アンモニウム、硝酸アンモニウム、塩化アンモニウム、炭酸水素アンモニウム、フッ化アンモニウム、ヨウ化アンモニウム、臭化アンモニウム、クロム酸アンモニウムのうち1種又は2種以上の混合物を水に溶解させることで得ることができる。

【0031】

マグネシウムイオンは、水酸化マグネシウム、硫酸マグネシウム、塩化マグネシウム、臭化マグネシウム、炭酸マグネシウム、リン酸水素マグネシウム、過塩素酸マグネシウム、硫化マグネシウム、クロム酸マグネシウムのうち1種又は2種以上の混合物を水に溶解させることで得ることができる。

【0032】

さらにイオンの状態のリン酸、マグネシウム、アンモニウム成分は、次の要領で得ることもできる。排水又は廃液にリン酸、マグネシウム、アンモニウム成分がイオン状態で含まれているときは、これをアルカリにするとリン酸マグネシウムアンモニウムを主成分とする難溶性物質が析出する。この排水又は廃液をろ過し、リン酸マグネシウムアンモニウムを主成分とする難溶性物質を回収し、この難溶性物質を酸性水溶液に投入すると、難溶性物質は溶解し、リン酸、マグネシウム、アンモニウム成分がイオン状態となる。このようにpHの変化を利用することで、排水又は廃液から純度の高いイオン状態のリン酸、マグネシウム、アンモニウム成分を回収することができる。この方法は、コストメリットを含め、排水又は廃液の処理の負荷が低減する好ましい方法と言える。

【0033】

木質材料への水溶液の注入方法は、特定の方法に限定されるものではなく、公知の方法を使用することができる。具体的には、水溶液中に木質材料を浸漬させる方法、水溶液を塗布する方法、加圧注入法、減圧注入法、温冷浴法などを使用することができる。中でも短時間内にまた注入量を多くすることができる加圧注入法を好適に用いることができる。

【0034】

注入工程で注入する水溶液又は難燃剤の量は、使用する難燃剤の種類、難燃化処理した木質材料の用途に応じて、適宜決定すればよい。薬剤注入量の一例を示せば、後述の実施例に記載するように木質材料1m3当たり100〜160kg程度である。水溶液の薬剤濃度は、粘度が高くなりすぎないようにするため、10wt%から70wt%であることが好ましい。なお、準不燃材料とする場合は、薬剤注入量は、木質材料1m3当たり100〜160kg程度であるが、不燃材料を目標とする場合には、薬剤注入量は、木質材料1m3当たり190kg程度以上の注入量が必要になる。

【0035】

生成工程は、注入工程後に行う工程であり、薬剤注入後の木質材料をアルカリ性の水溶液と接触させ、木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させる。注入工程後の木質材料には、難燃剤のほかイオン状態のリン酸、マグネシウム、アンモニウム成分が存在する。このような木質材料をアルカリ性の水溶液と接触させると、注入工程で注入された木質材料の表面あるいは木質材料の内部の水溶液は、アルカリ性の水溶液と接触し、酸性からアルカリ性に変化する。これに伴いイオン状態のリン酸、マグネシウム、アンモニウム成分が反応し、木質材料の表面及び/又は木質材料の内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質が析出する。なお、リン酸イオン、マグネシウムイオン、アンモニウムイオンの割合、アルカリ性溶液の強弱により、リン酸マグネシウム、水酸化マグネシウムを含む難溶性物質となる。

【0036】

リン酸マグネシウムアンモニウムは、難水溶性であるので、水に接触しても容易には溶解せず、木質材料の表面をリン酸マグネシウムアンモニウムを主成分とする難溶性物質で覆い、及び/又は木質材料の細孔をリン酸マグネシウムアンモニウムを主成分とする難溶性物質で塞ぐことで、細孔内の難燃剤が水と接触する機会が減少し、溶脱が抑制される。難溶性物質は、木質材料に注入された難燃剤の溶脱を抑制するために生成させるものであるから、木質材料の内部に生成させる難溶性物質は、木質材料の細孔部入口近傍を塞げばよく、必ずしも細孔奥深くまで難溶性物質を生成させなくてもよい。また難燃剤がリン酸、マグネシウム、アンモニウム成分を全て含み、リン酸、マグネシウム、アンモニウム成分が難燃剤から与えられる場合であっても、必ずしもリン酸、マグネシウム、アンモニウム成分の全てをリン酸マグネシウムアンモニウムを主成分とする難溶性物質にする必要はなく、木質材料の表面を覆い及び/又は木質材料の細孔を塞ぎ、細孔内に残っている難燃剤の溶脱を抑制することができればよい。

【0037】

ここで使用するアルカリ性の水溶液は、特に限定されるものではなく、公知のアルカリ水溶液、例えば水酸化ナトリウム水溶液を使用することができる。アルカリ性水溶液は、pHで8〜13程度とすればよい。

【0038】

生成工程での木質材料とアルカリ性の水溶液との接触も特定の方法に限定されるものではなく、例えば、薬剤注入後の木質材料をアルカリ性の水溶液中に浸漬させればよい。木質材料をアルカリ性の水溶液中に浸漬させると、水溶液中にリン酸マグネシウムアンモニウムを主成分とする難溶性物質が析出する場合もあるが、この場合には、ろ過などにより難溶性物質を回収し、これを酸性水溶液に投入すればイオン状態に戻るので、この方法を利用することで薬剤の浪費を防ぐことができる。

【0039】

本発明の木質材料の難燃化処理方法は、木質材料に難燃剤を注入後、木質材料の表面を難溶性物質で覆い及び/又は木質材料の細孔を難溶性物質で塞ぐ方法であり、例えば特開平3−112602号公報に記載の技術などと類似する方法と言える。しかしながら従来の方法とは作用効果の点で非常に大きな相違がある。本発明の木質材料の難燃化処理方法では、難溶性物質の生成に必要な成分は、注入工程で全て注入され、生成工程では、水溶液のpHを変化させるに過ぎない。このため難溶性物質の生成に必要な成分組成が一定であり、安定的に難溶性物質を生成させることができる。これに対し、アニオン又はカチオンを含む溶液を予め木質材料に注入した後に、木質材料をカチオン又はアニオンを含む溶液と接触させる方法では、アニオンを含む溶液とカチオンを含む溶液との接触状態により、アニオンとカチオンとの割合が異なり、安定的に難溶性物質を生成させることができない。不安定な難溶性物質の生成では、木質材料の表面及び/又は木質材料の内部に難溶性物質が存在しない部分が生じ易くなり、結果、木質材料に注入された難燃剤の溶脱抑制が不十分となり、表面白華現象が生じ易くなる。

【0040】

本発明の木質材料の難燃化処理方法は、注入工程と生成工程とを備え、これにより難燃性を有しさらに表面白華現象を抑制した木質材料を得ることができるが、注入工程と生成工程との間にさらに木質材料を乾燥させる乾燥工程を入れることが好ましい。生成工程で生成させるリン酸マグネシウムアンモニウムを主成分とする難溶性物質は、木質材料からの離脱を考えれば、木質材料の細孔入口部、さらにはより内部に生成させることが好ましい。木質材料の細孔入口部、さらにはより内部に難溶性物質を形成させることで、アンカー効果により木質材料への接着力の向上が期待できる。注入工程後の木質材料を乾燥させることで、生成工程においてアルカリ性の水溶液が木質材料の細孔内に入り込み、木質材料の細孔入口部、さらにはより内部での難溶性物質の生成の増加が期待できる。また、木質材料の細孔入口部、さらにはより内部に難溶性物質を形成させることで、生成工程での水溶液中への難溶性物質の析出が減少し、コスト面からも好ましい。

【0041】

乾燥工程は、上記のように木質材料の細孔入口部、さらにはより内部に難溶性物質を生成させるためのものであり、木質材料の表面を注入した薬剤析出が起こらない限度で乾燥させることが好ましい。乾燥方法は、特に限定されないが自然乾燥でよい。

【0042】

上記のように注入工程と生成工程、さらに注入工程と生成工程との間に乾燥工程を入れることで、難燃性を有しさらに表面白華現象を抑制した木質材料を得ることができるが、長期間にわたり表面白華現象を抑制するには、リン酸マグネシウムアンモニウムを主成分とする難溶性物質の離脱をより確実に抑制することが望ましい。これを実現する方法として、リン酸マグネシウムアンモニウムを主成分とする難溶性物質を析出させると同時に木質材料の表面及び/又は木質材料の内部を高分子剤の不溶化物で被覆する。木質材料内部の前記不溶化物による被覆は、細孔入口近傍であってもよい。

【0043】

ここではpHの変化に伴い不溶化する高分子剤を用いる。具体的には生成工程で使用するアルカリ性の水溶液に、アルカリ性水溶液中で溶解する高分子剤を添加した水溶液を使用する。このような水溶液を注入工程後の木質材料と接触させると、木質材料の表面及び/又は木質材料の内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質が生成すると共に高分子剤が木質材料に注入された酸性水溶液と接触し、pHの変化により不溶化し析出する。

【0044】

アルカリ性水溶液中で溶解し、酸性状態でゲル化析出する高分子剤としては、ポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウムが例示される。ポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウムは、酸との混練によりゲル化することが知られている。また、ポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウムは、水溶液中で多価金属イオンと結合して不溶性のゲルに変化する。よってこのような高分子剤を使用すれば、生成工程で容易にゲル化析出し、木質材料の表面を被覆することができる。

【0045】

木質材料表面等の不溶化物による被覆は、リン酸マグネシウムアンモニウムを主成分とする難溶性物質の離脱を抑制するために行うものであるから、他の被覆方法も考えられるが、以下の点から上記方法が好ましい。上記方法は、生成工程においてリン酸マグネシウムアンモニウムを主成分とする難溶性物質の生成と一緒に不溶化物を生成させ、木質材料の表面及び/又は木質材料の内部を高分子剤の不溶化物で被覆するので、不溶化物で被覆するための操作を別途行う必要がなく、簡単にまた安価に行うことができる。またリン酸マグネシウムアンモニウムを主成分とする難溶性物質の生成と高分子剤の不溶化物による被覆とを同時に行うので、リン酸マグネシウムアンモニウムを主成分とする難溶性物質と高分子剤の不溶化物とが一体化され、難溶性物質の離脱を確実に抑制することができる。この場合においても、木質材料の細孔入口部、さらにはより内部に不溶化物を形成させるため、また、生成工程での水溶液中への難溶性物質の析出を減少させるため、乾燥工程を実施し、その後に生成工程を行うことが好ましい。

【0046】

ポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウムは、入手も容易で比較的安価な薬剤であり、木質材料の表面及び/又は木質材料の内部を被覆する高分子剤として好ましい。またポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウムは、吸湿性を有するので空気中の水分を吸収する。この結果、難燃剤の水分との接触をより確実に防止することができる。なお、高多湿条件下で使用するような場合であって、べたつきが気になる場合は、さらに木質材料の表面に公知の塗料を塗布すればよい。

【0047】

以上のように本発明の木質材料の難燃化処理方法を用いることで、薬剤の表面析出を抑えた難燃化処理が可能となる。このようにして製造した難燃化木質材料は、一般的に使用されているリン酸系薬剤を注入した木質材料と同等の難燃性を有する。また、リン酸マグネシウムアンモニウムを主成分とする難溶性物質を木質材料の内部で発生させ、さらに一つの工程で高分子剤の不溶化物による表面被覆も同時に行うことが可能なため、長期間にわたり木質材料の表面が悪化しない木質防火材料を低コストで製造することができる。さらに疎水性塗料の塗布を重ねて行い、耐水性や耐傷性を向上させることも可能である。薬剤注入処理を行った木材に表面塗装を行うと表面膜下に薬剤析出が起こる場合があることが知られているが、本発明の木質材料の難燃化処理方法を用いた場合、後述の実施例で示すように表面塗装膜下の薬剤析出はほとんど発生しなかった。

【0048】

次に本発明についての実施例を説明するが、本発明は実施例に限定されるものではない。

【実施例】

【0049】

実施例1

リン酸二水素アンモニウムを180g/L、硫酸マグネシウムを20g/L溶かした水溶液を調製した。この水溶液を、減圧加圧注入機を用いて気乾状態のスギ板(11cm×32cm×18mm)に注入した。スギ板は、4本用意し、同時に以下の処理を行った。長い板材での実験を行った場合の注入量に近づけるため、繊維方向の側面には疎水性のシリコン樹脂によるコーティングを施した。注入は減圧5分、加圧15〜60分、減圧5分の順で、減圧は−660mmHg、加圧は約10kgf/cm2(ともにゲージ圧)で行った(注入工程)。溶液注入量は約500〜820kg/m3であった。薬剤注入後、3日間室温で木材表面を乾燥させた(乾燥工程)。乾燥後、水酸化ナトリウムを溶かしpHを約12に調製し、カルボキシメチルセルロースナトリウムを7.0g/L溶かした水溶液に5分間、浸漬させ木材表面層に難水溶性物質含有ゲルを発生させた(生成工程)。

評価方法:その後、約1ヶ月室内で乾燥させ、10cm×10cm×18mmの試験片に切断し、コーンカロリーメータ(発熱性)試験を行った。コーンカロリーメータ試験はISO5660−1に準拠して行った。表面白華現象の評価は、目視により行った。

【0050】

比較例1

実施例1と同様の方法で水溶液の注入及び乾燥を行った。しかしアルカリ性水溶液との接触は行わなかった。評価は、実施例1と同様の方法で行った。

【0051】

比較例2

実施例1と同様の方法で、リン酸二水素アンモニウム200g/L溶かした水溶液を注入し、その後、乾燥させた。アルカリ性水溶液との接触は行わなかった。評価は、実施例1と同様の方法で行った。

【0052】

図1から図14に各試験体のコーンカロリーメータ試験の結果を示した。また評価結果を表1及び図15に示した。図15に示す総発熱量は10分間の総発熱量である。物質(薬剤)注入量は溶液注入量と溶液の重量濃度を掛け合わせて求めた。

【0053】

【表1】

【0054】

難燃性の結果(実施例1、比較例1、2)

実施例1及び比較例1、2とも総発熱量は、薬剤注入量に逆比例した。リン酸二水素アンモニウム:硫酸マグネシウム=9:1(20wt%)水溶液を注入した後、pHを約12に調製し、カルボキシメチルセルロースナトリウムを7.0g/L溶かした水溶液に5分浸漬させた木材(実施例1)の場合、薬剤注入量が120kg/m3で加熱時間10分での総発熱量が約5MJ/m2であった。実施例1及び比較例1、2の総発熱量を比較すると、実施例1の総発熱量の方が僅かに高かったが、同程度の難燃性と言える。リン酸二水素アンモニウムの約1割を硫酸マグネシウムに代替し、カルボキシメチルセルロースナトリウム水溶液に5分浸漬させても総発熱量の大幅な増加はなかった。

表面白華現象の結果(実施例1、比較例1、2)

実施例1の試験体では表面白華現象がほとんど見られなかった。一方、比較例1及び2の試験体は全ての試験体で表面白華現象が見られた。

【0055】

実施例2

注入工程の水溶液にリン酸二水素アンモニウム:硫酸マグネシウム=5:5(20wt%)水溶液を使用した以外、実施例1と同様の方法で試験体を製作した。

【0056】

実施例3、4

生成工程の浸漬時間を2時間(実施例3)、24時間(実施例4)とした以外、実施例2と同様の方法で試験体を製作した。

【0057】

比較例3

注入工程の水溶液にリン酸二水素アンモニウム:硫酸マグネシウム=5:5(20wt%)水溶液を使用した以外、比較例1と同様の方法で試験体を製作した。

【0058】

図16から図32に各試験体のコーンカロリーメータ試験の結果を示した。また評価結果を表2及び図33に示した。図33に示す総発熱量は10分間の総発熱量である。物質(薬剤)注入量は溶液注入量と溶液の重量濃度を掛け合わせて求めた。

【0059】

【表2】

【0060】

難燃性の結果(実施例2、3、4、比較例3)

実施例2〜4及び比較例3の試験体の総発熱量は比較例2の試験体の総発熱量に比較し、明らかな総発熱量の増加が見られた。また生成工程の浸漬時間を長くするほど、コーンカロリーメータ試験では総発熱量の増加が見られた。生成工程の浸漬時間を5分とした試験体(実施例2)と生成工程を行わなかった試験体(比較例3)とで、総発熱量に大きな差は見られなかった。ここでは、リン酸二水素アンモニウムを硫酸マグネシウムで代替する方法で検討を行ったが、リン酸二水素アンモニウム水溶液に硫酸マグネシウムを加えたと考えると発熱性試験の結果から、同量のリン酸二水素アンモニウム水溶液に比べ、若干の難燃性の増加が見られる。

表面白華現象の結果(実施例2、3、4、比較例3)

実施例2〜4の試験体の表面に白華は全く見られず、実施例1の試験体以上に表面白華が抑制された。一方、比較例3の試験体は全ての試験体で表面白華が見られた。

【0061】

生成工程で使用する水溶液に、pHを約12に調製した水溶液を使用し、それ以外は実施例1と同様の要領で試験体を製作した。このときの溶液注入量は約650kg/m3であった(実施例5)。同様に、生成工程で使用する水溶液に、pHを約12に調製しポリアクリル酸ナトリウムを250g/L溶かした水溶液を使用し試験体を製作した(実施例6)。実施例1と同様の方法で製作した試験体、実施例5及び実施例6で製作した試験体を約2ヶ月室内で乾燥させ、表面の白華現象の観察を行った。比較のため比較例1及び比較例2と同様の方法で製作した試験体についても約2ヶ月室内で乾燥させ、表面の白華現象の観察を行った。

【0062】

実施例1、実施例5及び実施例6の試験体には、表面白華現象が見られなかった。一方、比較例1及び比較例2と同様の方法で製作した試験体には表面白華現象が見られた。

【0063】

実施例1、実施例5及び実施例6と同様の方法で製作した試験体、比較例1及び比較例2と同様の方法で製作した試験体を室内で約1ヶ月乾燥させ表面白華現象用試験体を得た。その後、恒温恒湿機を用いた乾湿繰り返し試験を行い表面白華現象の観察を行った。恒温恒湿機を用いた乾湿繰り返し試験は、40℃−90%RHの「湿条件」と40℃−35%RHの「乾条件」をそれぞれ24時間とするサイクルにより5サイクル行った。

【0064】

実験の結果、実施例1及び実施例6と同様の方法で製作した試験体は、表面にべたつきが生じたが、表面白華現象はほとんど見られなかった。実施例5の方法で作成した試験体でも表面白華現象はほとんど見られなかった。一方、比較例1及び比較例2と同様の方法で得た試験体には表面白華現象が見られた。

【0065】

実施例1及び実施例6と同様の要領で製作した試験体を室内で約1ヶ月乾燥させ、油性のウレタンニスを表面塗装した。塗装後2ヶ月室内に放置したが、表面塗装膜下に薬剤析出は見られなかった。その後、恒温恒湿機を用いた乾湿繰り返し試験を行い、表面白華現象の観察を行った。恒温恒湿機を用いた乾湿繰り返し試験は、40℃−90%RHの「湿条件」と40℃−35%RHの「乾条件」をそれぞれ24時間とするサイクルにより5サイクル行った。試験後、表面の観察を行ったが、塗装膜下の薬剤析出は確認できなかった。

【技術分野】

【0001】

本発明は、木質材料の難燃化処理方法及び木質防火材に関し、特に木材の表面白華現象を抑制した木質材料の難燃化処理方法及び木質防火材に関する。

【背景技術】

【0002】

内装材などの建築材として使用される木材は、防火対策のため、難燃性、準不燃性、不燃性を示す防火材料であることが望まれている。そのため、木材を燃えにくくする難燃化処理技術の開発が行われている。

【0003】

建築基準法等の改正により性能規定化が行われ、性能基準を満たせば、木質材料でも防火材料として認定されるようになっている。木質材料の防火性能の評価方法の一つとして、コーンカロリーメータを用いた発熱性試験がある。この評価方法における不燃材料の発熱性試験基準を満たすためには、同装置の20分間、照射強度50kW/m2での加熱試験において以下の3つの基準を満たす必要がある。

1.総発熱量が8MJ/m2以下であること。

2.防火上有害な裏面まで貫通する亀裂および穴が生じないこと。

3.最高発熱速度が10秒以上継続して200kW/m2を超えないこと。

この3つの基準を10分間に対して満たせば準不燃材料、5分間に対して満たせば難燃材料の発熱性基準クリアとなる。防火材料としての認定には、この他、マウスによるガス有害性試験の評価基準を満たす必要がある。

【0004】

木材の難燃性を向上させる処理技術としては、リン酸系、ホウ酸系、窒素系などの不燃薬剤を木材の内部に、加圧注入法や温冷浴法を用いて注入する技術が一般的に用いられている。その他の改質法として、不溶性不燃性無機物との複合、機能性樹脂との複合、化学的結合による化学修飾などの方法が用いられている。

【0005】

上記の不溶性不燃性無機物との複合においては、例えば、互いに反応することにより不溶性化合物を生じさせるカチオンおよびアニオンを別々に含ませた2種の水溶液を、順に原料木材に含浸させ、不溶性化合物の生成、定着を行い、木材を改質することが知られている(例えば特許文献1、2参照)。

【0006】

また難燃物質が潮解性のある物質であると、高温多湿条件下に置かれた場合、難燃物質が表面析出し表面悪化することがあるため、この析出を抑制する技術の開発が行われている。例えば、難燃剤を含浸せしめた後、木材表面に基材と硬化剤から成る二液混合型の難燃性ポリウレタン樹脂塗料を塗布し、難燃剤の溶脱を抑制する技術などが知られている(例えば特許文献3参照)。また、木材表層部に不溶性物質を発生させ、その上をエポキシ樹脂などの合成樹脂で塗装する技術が開示されている(例えば特許文献4参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平3−112602号公報

【特許文献2】特開昭61−246003号公報

【特許文献3】特開2005−271309号公報

【特許文献4】特開2007−136992号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1及び2に記載の木材の改質方法では、木材外でカチオン含有化合物とアニオン含有化合物の反応が起きるため、浸漬槽内の水溶液に不溶性化合物が生成し、両水溶性の組成が変化する問題点や木材外での反応によって薬剤が浪費される問題がある。また、特許文献2においては、不燃性無機化合物が木材の絶乾重量に対して40%以上なければ難燃性を維持できないとしている。このためには薬剤を大量注入する必要があり、コスト高と共に処理後の木材が重くなるといった問題がある。また、特許文献3及び4に記載の方法では塗装膜の下で表面白華現象が起こる可能性がある。

【0009】

本発明の目的は、難燃性を有すると共に木材の表面白華現象を抑制した木質材料を低コストで製造することができる木質材料の難燃化処理方法及び難燃性を有すると共に木材の表面白華現象を抑制した木質防火材を提供することである。

【課題を解決するための手段】

【0010】

本発明は、難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液を木質材料に注入する注入工程と、前記注入工程後、前記木質材料をアルカリ性の水溶液と接触させ、前記木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させる生成工程と、を含むことを特徴とする木質材料の難燃化処理方法である。

【0011】

本発明において、前記アルカリ性の水溶液は、アルカリ溶解性の高分子剤を含有し、前記生成工程において、前記木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させると共に前記高分子剤の不溶化物を生成させることが好ましい。

【0012】

また本発明において、さらに前記注入工程と前記生成工程との間に、木質材料の表面を乾燥させる乾燥工程を含むことが好ましい。

【0013】

また本発明において、前記難燃剤が、水溶性のリン酸塩であることが好ましい。

【0014】

また本発明において、前記注入工程で使用する水溶液に含まれるアンモニウムイオンとして、リン酸二水素アンモニウム、リン酸水素二アンモニウム、リン酸三アンモニウム、硝酸アンモニウム、塩化アンモニウム、炭酸水素アンモニウム、フッ化アンモニウム、ヨウ化アンモニウム、臭化アンモニウム、クロム酸アンモニウムのうち1種又は2種以上の混合物を水に溶解して得られるアンモニウムイオンを使用することができる。

【0015】

また本発明において、前記注入工程で使用する水溶液に含まれるマグネシウムイオンとして、水酸化マグネシウム、硫酸マグネシウム、塩化マグネシウム、臭化マグネシウム、炭酸マグネシウム、リン酸水素マグネシウム、過塩素酸マグネシウム、硫化マグネシウム、クロム酸マグネシウムのうち1種又は2種以上の混合物を水に溶解して得られるマグネシウムイオンを使用することができる。

【0016】

また本発明において、前記アルカリ溶解性の高分子剤が、カルボキシメチルセルロースナトリウム及び/又はポリアクリル酸ナトリウムであることが好ましい。

【0017】

また本発明において、前記難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液が、リン酸、マグネシウム、アンモニウム成分を含む水溶性の難燃剤を水に溶解させた水溶液であることが好ましい。

【0018】

また本発明において、前記注入工程で使用する水溶液に含まれるリン酸イオン、マグネシウムイオン、アンモニウムイオンが、排水又は廃液に含まれるリン酸イオン、マグネシウムイオン、アンモニウムイオンをリン酸マグネシウムアンモニウムを主成分とする難溶性物質として回収し、さらに該リン酸マグネシウムアンモニウムを主成分とする難溶性物質を酸性下でイオン化させたものであることが好ましい。

【0019】

また本発明は、難燃剤とリン酸マグネシウムアンモニウムを主成分とする難溶性物質とを含むことを特徴とする木質防火材である。

【発明の効果】

【0020】

本発明の木質材料の難燃化処理方法を使用することで、難燃性を有すると共に木材の表面白華現象を抑制した木質材料を低コストで製造することができる。また難燃性を有すると共に木材の表面白華現象を抑制した木質防火材を得ることができる。

【図面の簡単な説明】

【0021】

【図1】試験体Aに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図2】試験体Bに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図3】試験体Cに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図4】試験体Dに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図5】試験体Eに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図6】試験体Fに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図7】試験体Gに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図8】試験体Hに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図9】試験体Iに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図10】試験体Jに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図11】試験体Kに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図12】試験体Lに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図13】試験体Mに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図14】試験体Nに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図15】実施例1、比較例1及び2の実験結果であり、薬剤注入量と総発熱量との関係を示す図である。

【図16】試験体Oに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図17】試験体Pに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図18】試験体Qに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図19】試験体Rに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図20】試験体Sに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図21】試験体Tに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図22】試験体Uに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図23】試験体Vに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図24】試験体Wに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図25】試験体Xに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図26】試験体Yに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図27】試験体Zに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図28】試験体AAに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図29】試験体ABに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図30】試験体ACに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図31】試験体ADに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図32】試験体AEに関するコーンカロリーメータ試験の結果を示すグラフ図である。

【図33】実施例2〜4、比較例3の実験結果であり、薬剤注入量と総発熱量との関係を示す図である。

【発明を実施するための形態】

【0022】

リン酸系の薬剤は一般的に水に溶けやすく潮解性を示すことが知られている。このような潮解性のある難燃剤を木質材料の内部に注入した場合、注入木材を高温多湿条件下に置くと難燃剤が大気中の水分を吸収し、木材の表面に溶け出す溶脱などの表面悪化現象が起こる。それを解決するために本発明の木質材料の難燃化処理方法では、リン酸マグネシウムアンモニウムが難水溶性の物質であり、リン酸マグネシウムアンモニウムは、リン酸イオン、マグネシウムイオン、アンモニウムイオンを含む酸性の水溶液をアルカリ性に変化させることで析出させることができることを利用する。大略的には、難燃剤を木質材料に注入し、木質材料の表面をリン酸マグネシウムアンモニウムを主成分とする難溶性物質で覆い、及び/又は木質材料の内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させ難燃剤の溶脱を抑制する。以下、本発明の木質材料の難燃化処理方法を詳細に説明する。

【0023】

本発明の木質材料の難燃化処理方法は、難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液を木質材料に注入する注入工程と、注入工程後、木質材料をアルカリ性の水溶液と接触させ、木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させる生成工程と、を含む。

【0024】

本発明の木質材料の難燃化処理方法を適用可能な木質材料は、特に限定されず広く木質材料に適用することができる。例えば天然木、加工木材、集成材、合板、LVLなど、木の種類も松、杉、檜、ブナ、ラジアタパインなどが例示される。

【0025】

注入工程では、難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液を使用する。ここで難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液とは、難燃剤とリン酸、マグネシウム、アンモニウム成分とが別々の物質である場合はもちろん、リン酸、マグネシウム、アンモニウム成分を含む難燃剤が完全に溶解し、イオン状態のリン酸、マグネシウム、アンモニウム成分となっている場合も含む。

【0026】

ここで使用可能な難燃剤は、特定の難燃剤に限定されるものではなく、公知の水溶性の難燃剤を使用することができる。このような難燃剤としては、リン酸二水素アンモニウム、リン酸水素二アンモニウムなどのリン酸系、ホウ酸、ホウ砂、ホウ酸亜鉛などのホウ酸系、メラミン、アンモニウムなどの窒素系の難燃剤が例示される。但し、水に溶解させたときアルカリ性を示す難燃剤は好ましくない。

【0027】

注入工程では、難燃剤を含む水溶液を使用するが、このとき同時に次工程である生成工程において生成するリン酸マグネシウムアンモニウムを主成分とする難溶性物質の成分であるリン酸、マグネシウム、アンモニウム成分をイオン状態で含む水溶液を使用する。このリン酸、マグネシウム、アンモニウム成分は、酸性下ではイオン状態で安定的に存在し得るが、アルカリ性になるとリン酸マグネシウムアンモニウムとなり析出する。リン酸マグネシウムアンモニウムを主成分とする難溶性物質の生成は、難燃剤を木質材料に注入した後に生成させる必要があるため、注入工程では、水溶液を酸性状態とする必要がある。

【0028】

注入工程で使用する水溶液は、上記のように難燃剤のほかに、リン酸、マグネシウム、アンモニウム成分がイオン状態で存在していることが必要であることから、難燃剤に水溶性のリン酸系の難燃剤を使用すれば、別途、リン酸成分を添加する必要がなく効率的である。もちろん難燃剤がリン酸、マグネシウム、アンモニウム成分を全て含み、リン酸、マグネシウム、アンモニウム成分が難燃剤から与えられてもよい。後述の実施例で示すリン酸二水素アンモニウム、硫酸マグネシウムを含む水溶液は、酸性であり、この場合、リン酸二水素アンモニウム、硫酸マグネシウムが難燃剤として機能すると共に、リン酸、マグネシウム、アンモニウム成分を提供する。このような場合も、別途、リン酸、マグネシウム、アンモニウム成分を添加する必要がなく効率的である。

【0029】

リン酸イオンは、リン酸、リン酸二水素ナトリウム、リン酸水素二ナトリウム、リン酸二水素カリウム、リン酸水素二カリウム、リン酸三カリウム、リン酸二水素アンモニウム、リン酸水素二アンモニウム、リン酸三アンモニウム、リン酸水素マグネシウム、リン酸グアニジンのうち1種又は2種以上の混合物を水に溶解させることで得ることができる。

【0030】

アンモニウムイオンは、リン酸二水素アンモニウム、リン酸水素二アンモニウム、リン酸三アンモニウム、硝酸アンモニウム、塩化アンモニウム、炭酸水素アンモニウム、フッ化アンモニウム、ヨウ化アンモニウム、臭化アンモニウム、クロム酸アンモニウムのうち1種又は2種以上の混合物を水に溶解させることで得ることができる。

【0031】

マグネシウムイオンは、水酸化マグネシウム、硫酸マグネシウム、塩化マグネシウム、臭化マグネシウム、炭酸マグネシウム、リン酸水素マグネシウム、過塩素酸マグネシウム、硫化マグネシウム、クロム酸マグネシウムのうち1種又は2種以上の混合物を水に溶解させることで得ることができる。

【0032】

さらにイオンの状態のリン酸、マグネシウム、アンモニウム成分は、次の要領で得ることもできる。排水又は廃液にリン酸、マグネシウム、アンモニウム成分がイオン状態で含まれているときは、これをアルカリにするとリン酸マグネシウムアンモニウムを主成分とする難溶性物質が析出する。この排水又は廃液をろ過し、リン酸マグネシウムアンモニウムを主成分とする難溶性物質を回収し、この難溶性物質を酸性水溶液に投入すると、難溶性物質は溶解し、リン酸、マグネシウム、アンモニウム成分がイオン状態となる。このようにpHの変化を利用することで、排水又は廃液から純度の高いイオン状態のリン酸、マグネシウム、アンモニウム成分を回収することができる。この方法は、コストメリットを含め、排水又は廃液の処理の負荷が低減する好ましい方法と言える。

【0033】

木質材料への水溶液の注入方法は、特定の方法に限定されるものではなく、公知の方法を使用することができる。具体的には、水溶液中に木質材料を浸漬させる方法、水溶液を塗布する方法、加圧注入法、減圧注入法、温冷浴法などを使用することができる。中でも短時間内にまた注入量を多くすることができる加圧注入法を好適に用いることができる。

【0034】

注入工程で注入する水溶液又は難燃剤の量は、使用する難燃剤の種類、難燃化処理した木質材料の用途に応じて、適宜決定すればよい。薬剤注入量の一例を示せば、後述の実施例に記載するように木質材料1m3当たり100〜160kg程度である。水溶液の薬剤濃度は、粘度が高くなりすぎないようにするため、10wt%から70wt%であることが好ましい。なお、準不燃材料とする場合は、薬剤注入量は、木質材料1m3当たり100〜160kg程度であるが、不燃材料を目標とする場合には、薬剤注入量は、木質材料1m3当たり190kg程度以上の注入量が必要になる。

【0035】

生成工程は、注入工程後に行う工程であり、薬剤注入後の木質材料をアルカリ性の水溶液と接触させ、木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させる。注入工程後の木質材料には、難燃剤のほかイオン状態のリン酸、マグネシウム、アンモニウム成分が存在する。このような木質材料をアルカリ性の水溶液と接触させると、注入工程で注入された木質材料の表面あるいは木質材料の内部の水溶液は、アルカリ性の水溶液と接触し、酸性からアルカリ性に変化する。これに伴いイオン状態のリン酸、マグネシウム、アンモニウム成分が反応し、木質材料の表面及び/又は木質材料の内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質が析出する。なお、リン酸イオン、マグネシウムイオン、アンモニウムイオンの割合、アルカリ性溶液の強弱により、リン酸マグネシウム、水酸化マグネシウムを含む難溶性物質となる。

【0036】

リン酸マグネシウムアンモニウムは、難水溶性であるので、水に接触しても容易には溶解せず、木質材料の表面をリン酸マグネシウムアンモニウムを主成分とする難溶性物質で覆い、及び/又は木質材料の細孔をリン酸マグネシウムアンモニウムを主成分とする難溶性物質で塞ぐことで、細孔内の難燃剤が水と接触する機会が減少し、溶脱が抑制される。難溶性物質は、木質材料に注入された難燃剤の溶脱を抑制するために生成させるものであるから、木質材料の内部に生成させる難溶性物質は、木質材料の細孔部入口近傍を塞げばよく、必ずしも細孔奥深くまで難溶性物質を生成させなくてもよい。また難燃剤がリン酸、マグネシウム、アンモニウム成分を全て含み、リン酸、マグネシウム、アンモニウム成分が難燃剤から与えられる場合であっても、必ずしもリン酸、マグネシウム、アンモニウム成分の全てをリン酸マグネシウムアンモニウムを主成分とする難溶性物質にする必要はなく、木質材料の表面を覆い及び/又は木質材料の細孔を塞ぎ、細孔内に残っている難燃剤の溶脱を抑制することができればよい。

【0037】

ここで使用するアルカリ性の水溶液は、特に限定されるものではなく、公知のアルカリ水溶液、例えば水酸化ナトリウム水溶液を使用することができる。アルカリ性水溶液は、pHで8〜13程度とすればよい。

【0038】

生成工程での木質材料とアルカリ性の水溶液との接触も特定の方法に限定されるものではなく、例えば、薬剤注入後の木質材料をアルカリ性の水溶液中に浸漬させればよい。木質材料をアルカリ性の水溶液中に浸漬させると、水溶液中にリン酸マグネシウムアンモニウムを主成分とする難溶性物質が析出する場合もあるが、この場合には、ろ過などにより難溶性物質を回収し、これを酸性水溶液に投入すればイオン状態に戻るので、この方法を利用することで薬剤の浪費を防ぐことができる。

【0039】

本発明の木質材料の難燃化処理方法は、木質材料に難燃剤を注入後、木質材料の表面を難溶性物質で覆い及び/又は木質材料の細孔を難溶性物質で塞ぐ方法であり、例えば特開平3−112602号公報に記載の技術などと類似する方法と言える。しかしながら従来の方法とは作用効果の点で非常に大きな相違がある。本発明の木質材料の難燃化処理方法では、難溶性物質の生成に必要な成分は、注入工程で全て注入され、生成工程では、水溶液のpHを変化させるに過ぎない。このため難溶性物質の生成に必要な成分組成が一定であり、安定的に難溶性物質を生成させることができる。これに対し、アニオン又はカチオンを含む溶液を予め木質材料に注入した後に、木質材料をカチオン又はアニオンを含む溶液と接触させる方法では、アニオンを含む溶液とカチオンを含む溶液との接触状態により、アニオンとカチオンとの割合が異なり、安定的に難溶性物質を生成させることができない。不安定な難溶性物質の生成では、木質材料の表面及び/又は木質材料の内部に難溶性物質が存在しない部分が生じ易くなり、結果、木質材料に注入された難燃剤の溶脱抑制が不十分となり、表面白華現象が生じ易くなる。

【0040】

本発明の木質材料の難燃化処理方法は、注入工程と生成工程とを備え、これにより難燃性を有しさらに表面白華現象を抑制した木質材料を得ることができるが、注入工程と生成工程との間にさらに木質材料を乾燥させる乾燥工程を入れることが好ましい。生成工程で生成させるリン酸マグネシウムアンモニウムを主成分とする難溶性物質は、木質材料からの離脱を考えれば、木質材料の細孔入口部、さらにはより内部に生成させることが好ましい。木質材料の細孔入口部、さらにはより内部に難溶性物質を形成させることで、アンカー効果により木質材料への接着力の向上が期待できる。注入工程後の木質材料を乾燥させることで、生成工程においてアルカリ性の水溶液が木質材料の細孔内に入り込み、木質材料の細孔入口部、さらにはより内部での難溶性物質の生成の増加が期待できる。また、木質材料の細孔入口部、さらにはより内部に難溶性物質を形成させることで、生成工程での水溶液中への難溶性物質の析出が減少し、コスト面からも好ましい。

【0041】

乾燥工程は、上記のように木質材料の細孔入口部、さらにはより内部に難溶性物質を生成させるためのものであり、木質材料の表面を注入した薬剤析出が起こらない限度で乾燥させることが好ましい。乾燥方法は、特に限定されないが自然乾燥でよい。

【0042】

上記のように注入工程と生成工程、さらに注入工程と生成工程との間に乾燥工程を入れることで、難燃性を有しさらに表面白華現象を抑制した木質材料を得ることができるが、長期間にわたり表面白華現象を抑制するには、リン酸マグネシウムアンモニウムを主成分とする難溶性物質の離脱をより確実に抑制することが望ましい。これを実現する方法として、リン酸マグネシウムアンモニウムを主成分とする難溶性物質を析出させると同時に木質材料の表面及び/又は木質材料の内部を高分子剤の不溶化物で被覆する。木質材料内部の前記不溶化物による被覆は、細孔入口近傍であってもよい。

【0043】

ここではpHの変化に伴い不溶化する高分子剤を用いる。具体的には生成工程で使用するアルカリ性の水溶液に、アルカリ性水溶液中で溶解する高分子剤を添加した水溶液を使用する。このような水溶液を注入工程後の木質材料と接触させると、木質材料の表面及び/又は木質材料の内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質が生成すると共に高分子剤が木質材料に注入された酸性水溶液と接触し、pHの変化により不溶化し析出する。

【0044】

アルカリ性水溶液中で溶解し、酸性状態でゲル化析出する高分子剤としては、ポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウムが例示される。ポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウムは、酸との混練によりゲル化することが知られている。また、ポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウムは、水溶液中で多価金属イオンと結合して不溶性のゲルに変化する。よってこのような高分子剤を使用すれば、生成工程で容易にゲル化析出し、木質材料の表面を被覆することができる。

【0045】

木質材料表面等の不溶化物による被覆は、リン酸マグネシウムアンモニウムを主成分とする難溶性物質の離脱を抑制するために行うものであるから、他の被覆方法も考えられるが、以下の点から上記方法が好ましい。上記方法は、生成工程においてリン酸マグネシウムアンモニウムを主成分とする難溶性物質の生成と一緒に不溶化物を生成させ、木質材料の表面及び/又は木質材料の内部を高分子剤の不溶化物で被覆するので、不溶化物で被覆するための操作を別途行う必要がなく、簡単にまた安価に行うことができる。またリン酸マグネシウムアンモニウムを主成分とする難溶性物質の生成と高分子剤の不溶化物による被覆とを同時に行うので、リン酸マグネシウムアンモニウムを主成分とする難溶性物質と高分子剤の不溶化物とが一体化され、難溶性物質の離脱を確実に抑制することができる。この場合においても、木質材料の細孔入口部、さらにはより内部に不溶化物を形成させるため、また、生成工程での水溶液中への難溶性物質の析出を減少させるため、乾燥工程を実施し、その後に生成工程を行うことが好ましい。

【0046】

ポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウムは、入手も容易で比較的安価な薬剤であり、木質材料の表面及び/又は木質材料の内部を被覆する高分子剤として好ましい。またポリアクリル酸ナトリウム、カルボキシメチルセルロースナトリウムは、吸湿性を有するので空気中の水分を吸収する。この結果、難燃剤の水分との接触をより確実に防止することができる。なお、高多湿条件下で使用するような場合であって、べたつきが気になる場合は、さらに木質材料の表面に公知の塗料を塗布すればよい。

【0047】

以上のように本発明の木質材料の難燃化処理方法を用いることで、薬剤の表面析出を抑えた難燃化処理が可能となる。このようにして製造した難燃化木質材料は、一般的に使用されているリン酸系薬剤を注入した木質材料と同等の難燃性を有する。また、リン酸マグネシウムアンモニウムを主成分とする難溶性物質を木質材料の内部で発生させ、さらに一つの工程で高分子剤の不溶化物による表面被覆も同時に行うことが可能なため、長期間にわたり木質材料の表面が悪化しない木質防火材料を低コストで製造することができる。さらに疎水性塗料の塗布を重ねて行い、耐水性や耐傷性を向上させることも可能である。薬剤注入処理を行った木材に表面塗装を行うと表面膜下に薬剤析出が起こる場合があることが知られているが、本発明の木質材料の難燃化処理方法を用いた場合、後述の実施例で示すように表面塗装膜下の薬剤析出はほとんど発生しなかった。

【0048】

次に本発明についての実施例を説明するが、本発明は実施例に限定されるものではない。

【実施例】

【0049】

実施例1

リン酸二水素アンモニウムを180g/L、硫酸マグネシウムを20g/L溶かした水溶液を調製した。この水溶液を、減圧加圧注入機を用いて気乾状態のスギ板(11cm×32cm×18mm)に注入した。スギ板は、4本用意し、同時に以下の処理を行った。長い板材での実験を行った場合の注入量に近づけるため、繊維方向の側面には疎水性のシリコン樹脂によるコーティングを施した。注入は減圧5分、加圧15〜60分、減圧5分の順で、減圧は−660mmHg、加圧は約10kgf/cm2(ともにゲージ圧)で行った(注入工程)。溶液注入量は約500〜820kg/m3であった。薬剤注入後、3日間室温で木材表面を乾燥させた(乾燥工程)。乾燥後、水酸化ナトリウムを溶かしpHを約12に調製し、カルボキシメチルセルロースナトリウムを7.0g/L溶かした水溶液に5分間、浸漬させ木材表面層に難水溶性物質含有ゲルを発生させた(生成工程)。

評価方法:その後、約1ヶ月室内で乾燥させ、10cm×10cm×18mmの試験片に切断し、コーンカロリーメータ(発熱性)試験を行った。コーンカロリーメータ試験はISO5660−1に準拠して行った。表面白華現象の評価は、目視により行った。

【0050】

比較例1

実施例1と同様の方法で水溶液の注入及び乾燥を行った。しかしアルカリ性水溶液との接触は行わなかった。評価は、実施例1と同様の方法で行った。

【0051】

比較例2

実施例1と同様の方法で、リン酸二水素アンモニウム200g/L溶かした水溶液を注入し、その後、乾燥させた。アルカリ性水溶液との接触は行わなかった。評価は、実施例1と同様の方法で行った。

【0052】

図1から図14に各試験体のコーンカロリーメータ試験の結果を示した。また評価結果を表1及び図15に示した。図15に示す総発熱量は10分間の総発熱量である。物質(薬剤)注入量は溶液注入量と溶液の重量濃度を掛け合わせて求めた。

【0053】

【表1】

【0054】

難燃性の結果(実施例1、比較例1、2)

実施例1及び比較例1、2とも総発熱量は、薬剤注入量に逆比例した。リン酸二水素アンモニウム:硫酸マグネシウム=9:1(20wt%)水溶液を注入した後、pHを約12に調製し、カルボキシメチルセルロースナトリウムを7.0g/L溶かした水溶液に5分浸漬させた木材(実施例1)の場合、薬剤注入量が120kg/m3で加熱時間10分での総発熱量が約5MJ/m2であった。実施例1及び比較例1、2の総発熱量を比較すると、実施例1の総発熱量の方が僅かに高かったが、同程度の難燃性と言える。リン酸二水素アンモニウムの約1割を硫酸マグネシウムに代替し、カルボキシメチルセルロースナトリウム水溶液に5分浸漬させても総発熱量の大幅な増加はなかった。

表面白華現象の結果(実施例1、比較例1、2)

実施例1の試験体では表面白華現象がほとんど見られなかった。一方、比較例1及び2の試験体は全ての試験体で表面白華現象が見られた。

【0055】

実施例2

注入工程の水溶液にリン酸二水素アンモニウム:硫酸マグネシウム=5:5(20wt%)水溶液を使用した以外、実施例1と同様の方法で試験体を製作した。

【0056】

実施例3、4

生成工程の浸漬時間を2時間(実施例3)、24時間(実施例4)とした以外、実施例2と同様の方法で試験体を製作した。

【0057】

比較例3

注入工程の水溶液にリン酸二水素アンモニウム:硫酸マグネシウム=5:5(20wt%)水溶液を使用した以外、比較例1と同様の方法で試験体を製作した。

【0058】

図16から図32に各試験体のコーンカロリーメータ試験の結果を示した。また評価結果を表2及び図33に示した。図33に示す総発熱量は10分間の総発熱量である。物質(薬剤)注入量は溶液注入量と溶液の重量濃度を掛け合わせて求めた。

【0059】

【表2】

【0060】

難燃性の結果(実施例2、3、4、比較例3)

実施例2〜4及び比較例3の試験体の総発熱量は比較例2の試験体の総発熱量に比較し、明らかな総発熱量の増加が見られた。また生成工程の浸漬時間を長くするほど、コーンカロリーメータ試験では総発熱量の増加が見られた。生成工程の浸漬時間を5分とした試験体(実施例2)と生成工程を行わなかった試験体(比較例3)とで、総発熱量に大きな差は見られなかった。ここでは、リン酸二水素アンモニウムを硫酸マグネシウムで代替する方法で検討を行ったが、リン酸二水素アンモニウム水溶液に硫酸マグネシウムを加えたと考えると発熱性試験の結果から、同量のリン酸二水素アンモニウム水溶液に比べ、若干の難燃性の増加が見られる。

表面白華現象の結果(実施例2、3、4、比較例3)

実施例2〜4の試験体の表面に白華は全く見られず、実施例1の試験体以上に表面白華が抑制された。一方、比較例3の試験体は全ての試験体で表面白華が見られた。

【0061】

生成工程で使用する水溶液に、pHを約12に調製した水溶液を使用し、それ以外は実施例1と同様の要領で試験体を製作した。このときの溶液注入量は約650kg/m3であった(実施例5)。同様に、生成工程で使用する水溶液に、pHを約12に調製しポリアクリル酸ナトリウムを250g/L溶かした水溶液を使用し試験体を製作した(実施例6)。実施例1と同様の方法で製作した試験体、実施例5及び実施例6で製作した試験体を約2ヶ月室内で乾燥させ、表面の白華現象の観察を行った。比較のため比較例1及び比較例2と同様の方法で製作した試験体についても約2ヶ月室内で乾燥させ、表面の白華現象の観察を行った。

【0062】

実施例1、実施例5及び実施例6の試験体には、表面白華現象が見られなかった。一方、比較例1及び比較例2と同様の方法で製作した試験体には表面白華現象が見られた。

【0063】

実施例1、実施例5及び実施例6と同様の方法で製作した試験体、比較例1及び比較例2と同様の方法で製作した試験体を室内で約1ヶ月乾燥させ表面白華現象用試験体を得た。その後、恒温恒湿機を用いた乾湿繰り返し試験を行い表面白華現象の観察を行った。恒温恒湿機を用いた乾湿繰り返し試験は、40℃−90%RHの「湿条件」と40℃−35%RHの「乾条件」をそれぞれ24時間とするサイクルにより5サイクル行った。

【0064】

実験の結果、実施例1及び実施例6と同様の方法で製作した試験体は、表面にべたつきが生じたが、表面白華現象はほとんど見られなかった。実施例5の方法で作成した試験体でも表面白華現象はほとんど見られなかった。一方、比較例1及び比較例2と同様の方法で得た試験体には表面白華現象が見られた。

【0065】

実施例1及び実施例6と同様の要領で製作した試験体を室内で約1ヶ月乾燥させ、油性のウレタンニスを表面塗装した。塗装後2ヶ月室内に放置したが、表面塗装膜下に薬剤析出は見られなかった。その後、恒温恒湿機を用いた乾湿繰り返し試験を行い、表面白華現象の観察を行った。恒温恒湿機を用いた乾湿繰り返し試験は、40℃−90%RHの「湿条件」と40℃−35%RHの「乾条件」をそれぞれ24時間とするサイクルにより5サイクル行った。試験後、表面の観察を行ったが、塗装膜下の薬剤析出は確認できなかった。

【特許請求の範囲】

【請求項1】

難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液を木質材料に注入する注入工程と、

前記注入工程後、前記木質材料をアルカリ性の水溶液と接触させ、前記木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させる生成工程と、

を含むことを特徴とする木質材料の難燃化処理方法。

【請求項2】

前記アルカリ性の水溶液は、アルカリ溶解性の高分子剤を含有し、

前記生成工程において、前記木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させると共に前記高分子剤の不溶化物を生成させることを特徴とする請求項1に記載の木質材料の難燃化処理方法。

【請求項3】

さらに前記注入工程と前記生成工程との間に、木質材料の表面を乾燥させる乾燥工程を含むことを特徴とする請求項1又は2に記載の木質材料の難燃化処理方法。

【請求項4】

前記難燃剤が、水溶性のリン酸塩であることを特徴とする請求項1から3のいずれか1に記載の木質材料の難燃化処理方法。

【請求項5】

前記注入工程で使用する水溶液に含まれるアンモニウムイオンが、リン酸二水素アンモニウム、リン酸水素二アンモニウム、リン酸三アンモニウム、硝酸アンモニウム、塩化アンモニウム、炭酸水素アンモニウム、フッ化アンモニウム、ヨウ化アンモニウム、臭化アンモニウム、クロム酸アンモニウムのうち1種又は2種以上の混合物を水に溶解して得られるアンモニウムイオンであることを特徴とする請求項1から4のいずれか1に記載の木質材料の難燃化処理方法。

【請求項6】

前記注入工程で使用する水溶液に含まれるマグネシウムイオンが、水酸化マグネシウム、硫酸マグネシウム、塩化マグネシウム、臭化マグネシウム、炭酸マグネシウム、リン酸水素マグネシウム、過塩素酸マグネシウム、硫化マグネシウム、クロム酸マグネシウムのうち1種又は2種以上の混合物を水に溶解して得られるマグネシウムイオンであることを特徴とする請求項1から5のいずれか1に記載の木質材料の難燃化処理方法。

【請求項7】

前記アルカリ溶解性の高分子剤が、カルボキシメチルセルロースナトリウム及び/又はポリアクリル酸ナトリウムであることを特徴とする請求項3から6のいずれか1に記載の木質材料の難燃化処理方法。

【請求項8】

前記難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液が、リン酸、マグネシウム、アンモニウム成分を含む水溶性の難燃剤を水に溶解させた水溶液であることを特徴とする請求項1から3のいずれか1に記載の木質材料の難燃化処理方法。

【請求項9】

前記注入工程で使用する水溶液に含まれるリン酸イオン、マグネシウムイオン、アンモニウムイオンが、排水又は廃液に含まれるリン酸イオン、マグネシウムイオン、アンモニウムイオンをリン酸マグネシウムアンモニウムを主成分とする難溶性物質として回収し、さらに該リン酸マグネシウムアンモニウムを主成分とする難溶性物質を酸性下でイオン化させたものであることを特徴とする請求項1から3のいずれか1に記載の木質材料の難燃化処理方法。

【請求項10】

難燃剤とリン酸マグネシウムアンモニウムを主成分とする難溶性物質とを含むことを特徴とする木質防火材。

【請求項1】

難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液を木質材料に注入する注入工程と、

前記注入工程後、前記木質材料をアルカリ性の水溶液と接触させ、前記木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させる生成工程と、

を含むことを特徴とする木質材料の難燃化処理方法。

【請求項2】

前記アルカリ性の水溶液は、アルカリ溶解性の高分子剤を含有し、

前記生成工程において、前記木質材料の表面及び/又は内部にリン酸マグネシウムアンモニウムを主成分とする難溶性物質を生成させると共に前記高分子剤の不溶化物を生成させることを特徴とする請求項1に記載の木質材料の難燃化処理方法。

【請求項3】

さらに前記注入工程と前記生成工程との間に、木質材料の表面を乾燥させる乾燥工程を含むことを特徴とする請求項1又は2に記載の木質材料の難燃化処理方法。

【請求項4】

前記難燃剤が、水溶性のリン酸塩であることを特徴とする請求項1から3のいずれか1に記載の木質材料の難燃化処理方法。

【請求項5】

前記注入工程で使用する水溶液に含まれるアンモニウムイオンが、リン酸二水素アンモニウム、リン酸水素二アンモニウム、リン酸三アンモニウム、硝酸アンモニウム、塩化アンモニウム、炭酸水素アンモニウム、フッ化アンモニウム、ヨウ化アンモニウム、臭化アンモニウム、クロム酸アンモニウムのうち1種又は2種以上の混合物を水に溶解して得られるアンモニウムイオンであることを特徴とする請求項1から4のいずれか1に記載の木質材料の難燃化処理方法。

【請求項6】

前記注入工程で使用する水溶液に含まれるマグネシウムイオンが、水酸化マグネシウム、硫酸マグネシウム、塩化マグネシウム、臭化マグネシウム、炭酸マグネシウム、リン酸水素マグネシウム、過塩素酸マグネシウム、硫化マグネシウム、クロム酸マグネシウムのうち1種又は2種以上の混合物を水に溶解して得られるマグネシウムイオンであることを特徴とする請求項1から5のいずれか1に記載の木質材料の難燃化処理方法。

【請求項7】

前記アルカリ溶解性の高分子剤が、カルボキシメチルセルロースナトリウム及び/又はポリアクリル酸ナトリウムであることを特徴とする請求項3から6のいずれか1に記載の木質材料の難燃化処理方法。

【請求項8】

前記難燃剤を含有し、さらにリン酸、マグネシウム、アンモニウム成分が結合・析出せずイオン状態で溶液中に存在する酸性の水溶液が、リン酸、マグネシウム、アンモニウム成分を含む水溶性の難燃剤を水に溶解させた水溶液であることを特徴とする請求項1から3のいずれか1に記載の木質材料の難燃化処理方法。

【請求項9】

前記注入工程で使用する水溶液に含まれるリン酸イオン、マグネシウムイオン、アンモニウムイオンが、排水又は廃液に含まれるリン酸イオン、マグネシウムイオン、アンモニウムイオンをリン酸マグネシウムアンモニウムを主成分とする難溶性物質として回収し、さらに該リン酸マグネシウムアンモニウムを主成分とする難溶性物質を酸性下でイオン化させたものであることを特徴とする請求項1から3のいずれか1に記載の木質材料の難燃化処理方法。

【請求項10】

難燃剤とリン酸マグネシウムアンモニウムを主成分とする難溶性物質とを含むことを特徴とする木質防火材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【公開番号】特開2012−121274(P2012−121274A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−275225(P2010−275225)

【出願日】平成22年12月10日(2010.12.10)

【出願人】(591079487)広島県 (101)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月10日(2010.12.10)

【出願人】(591079487)広島県 (101)

【Fターム(参考)】

[ Back to top ]