模型機関車の車輪支持構造

【課題】車体の組み付けられる1個の台枠に対して、左右の車輪を車軸で連結した複数の動輪アセンブリを、台枠の前後方向に沿って並列に設置して成る模型機関車の車輪支持構造であって、車輪の駆動力を効率良くレールに伝達させて牽引力を確保することができ、併せてレールから車輪を介して確実に集電することのできるNゲージ等の小スケールの模型機関車に適用して有効な車輪支持構造を提供する。

【解決手段】台枠10に対して上下方向へ移動可能に支承された動輪アセンブリ20と、付勢手段の機能と集電シューの機能とを備えるとともに動輪アセンブリ20に圧接される態様で台枠10に設けられた板ばね40とを有し、板ばね40の付勢手段としての機能により動輪アセンブリ20を下向きに付勢して台枠10にフローティング支持させるとともに、板ばね40の集電シューとしての機能により動輪アセンブリ20の車輪21を介してレールから集電を行う。

【解決手段】台枠10に対して上下方向へ移動可能に支承された動輪アセンブリ20と、付勢手段の機能と集電シューの機能とを備えるとともに動輪アセンブリ20に圧接される態様で台枠10に設けられた板ばね40とを有し、板ばね40の付勢手段としての機能により動輪アセンブリ20を下向きに付勢して台枠10にフローティング支持させるとともに、板ばね40の集電シューとしての機能により動輪アセンブリ20の車輪21を介してレールから集電を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、車体の組み付けられる1個の台枠に対して、左右の車輪を車軸で連結した複数の動輪アセンブリを、台枠の前後方向に沿って並列に設置して成る、模型機関車の車輪支持構造を対象とし、特にNゲージ等の小スケールの模型車両に適用して有効な、模型機関車の車輪支持構造に関するものである。

【背景技術】

【0002】

模型機関車、例えば蒸気機関車の模型車両においては、実物車両の構造と同じように、車体のほぼ全長に亘る1個の台枠に対して、左右の車輪を車軸で連結した複数の動輪アセンブリを、上記台枠の前後方向に沿って並列に設置している。

【0003】

また、上述した如く1個の台枠に複数の動輪アセンブリを設置した模型車両では、敷設されたレール同士の繋ぎ目に段差がある場合や、水平なレールと勾配を持たせたレールとの移行部分が屈曲している場合にも、レールに対して全ての車輪を接触させるべく、台枠に対して動輪アセンブリを上下動自在に支承するとともに、台枠と動輪アセンブリ(を支承する軸受け)との間にコイルばねを介装することで、台枠に対して各々の動輪アセンブリをフローティング支持している(例えば、非特許文献1参照)。

【0004】

上述の如く、動輪アセンブリを台枠にフローティング支持させたことで、敷設されたレール同士の繋ぎ目に段差があるような場合でも、全ての車輪がレールに対して接触することにより、模型車両の駆動力が効率良くレールに伝達されることで牽引力が確保され、またレールから車輪を介しての集電を確実に行うことができる。

【先行技術文献】

【特許文献】

【0005】

【非特許文献1】株式会社カツミ模型店の製品に付属する組立説明書 「KTM SL Series 1/80 16番サイズ 国鉄大型蒸気機関車 D51の組立」

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、動輪アセンブリをフローティング支持するべく、台枠との間にコイルばねを介装している上記構成は、先行技術文献において開示されている16番ゲージ(1/80)や、あるいはHOゲージ(1/87)等、車体の大きさ故に部品の設置スペースに余裕のある、比較的大型の模型車両において実施されている。

【0007】

ここで、鉄道模型の規格の1つであるNゲージ(約1/150)の模型車両は、同一の実物車両を模型化した場合、HOゲージ(1/87)の模型車両に対し、車高等の寸法比においては約55%でしかなく、さらに車両全体の体積比においては約17%でしかない。

【0008】

このため、上述した如き蒸気機関車と同じ構成の模型車両を、HOケージよりも遙かに小スケールのNゲージで製造する場合、動輪アセンブリをフローティング支持するためのコイルばねを、設置スペースの制約から極めて小型化する必要があり、上記コイルばねの極小化に伴って、動輪アセンブリをフローティング支持する所要の付勢力を確保することが難しく、また組付作業の著しい煩雑化を招く不都合があった。

【0009】

さらに、例えば水平に敷設したレールから勾配を持たせたレールに車輪が乗り上げた際、HOゲージおよびNゲージの何れの模型車両においても、車輪の実質的な(上方への)移動量は同じであるものの、スケールの小さいNゲージの模型車両においては、車高に対する車輪の移動量の割合が極めて大きく、台枠に対して動輪アセンブリが大きく上下動することから、動輪アセンブリの移動方向に沿って取付けるべきコイルばねの設置スペースが確保できず、もって上記コイルばねを採用することは実現困難であった。

【0010】

一方において、小スケールの模型車両においては、車両の外観形状が崩れることを嫌い、不本意ながら小型モータを搭載せざるを得ない場合があり、小型モータの非力なパワーでも所要の牽引力を確保するためには、車輪の駆動力を効率良くレールに伝達させるべく、全ての車輪をレールに接触させることが有効であり、もって、上述した如く動輪アセンブリを台枠にフローティング支持させる構成は、Nゲージ等の小スケールの模型車両に採用することで、より大きな効果を奏するものと認められる。

【0011】

本願発明の目的は、上記実状に鑑みて、車輪の駆動力を効率良くレールに伝達させて牽引力を確保することができ、併せてレールから車輪を介して確実に集電することのできる模型機関車の車輪支持構造を提供することにあり、特にNゲージ等の小スケールの模型機関車に適用して有効な車輪支持構造を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するべく、本願発明に係る模型機関車の車輪支持構造は、車体の組み付けられる1個の台枠に対して、左右の車輪を車軸で連結した複数の動輪アセンブリを、前記台枠の前後方向に沿って並列に設置して成る模型機関車の車輪支持構造であって、前記台枠に対して上下方向へ移動可能に支承された前記動輪アセンブリと、付勢手段としての機能と集電シューとしての機能とを備え、前記動輪アセンブリに圧接される態様で前記台枠に設けられた板ばねとを有し、前記板ばねの付勢手段としての機能により前記動輪アセンブリを下向きに付勢して、該動輪アセンブリを前記台枠に対してフローティング支持させるとともに、前記板ばねの集電シューとしての機能により前記動輪アセンブリの前記車輪を介してレールから集電を行うことを特徴としている。

【発明の効果】

【0013】

本願発明に係る模型機関車の車輪支持構造によれば、台枠に対して動輪アセンブリをフローティング支持させたことで、敷設されたレール同士の繋ぎ目に段差があるような場合でも、全ての車輪がレールに対して接触することにより、模型機関車の駆動力が効率良くレールに伝達されるために牽引力が確保され、またレールから車輪を介しての集電を確実に行うことができる。

さらに、本願発明に係る模型機関車の車輪支持構造では、小型化に伴って様々な不都合を招く従前のコイルばねに換えて、付勢手段および集電シューとして板ばねを採用したことにより、上記板ばねは形状が極めて単純であるために、小型化が容易で設置スペースも少なくて済むため、Nゲージ等の小スケールの模型機関車においても、台枠に対して動輪アセンブリをフローティング支持させることができ、もって小スケールの模型機関車における牽引力の確保に多大な効果が認められる。

【図面の簡単な説明】

【0014】

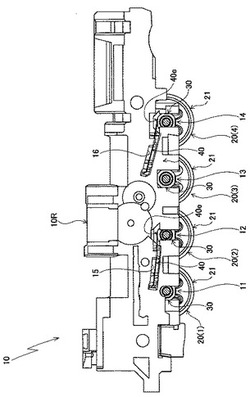

【図1】本願発明に係る模型機関車の車輪支持構造を採用したNゲージの模型蒸気機関車を示す全体側面図。

【図2】図1の模型蒸気機関車におけるフレームに動輪アセンブリを設置した状態を示す斜視図。

【図3】図1の模型蒸気機関車におけるフレームに動輪アセンブリを設置した状態を示す側面図。

【図4】図1の模型蒸気機関車におけるフレームに動輪アセンブリを設置した状態を示す底面図。

【図5】図1の模型蒸気機関車におけるフレームから動輪アセンブリを分離した状態を示す斜視図。

【図6】(a)、(b)、および(c)は、動輪アセンブリの外観斜視図、分解斜視図、および要部断面平面図。

【図7】(a)、(b)、および(c)は、ドライブギヤを備えた動輪アセンブリの外観斜視図、分解斜視図、および要部断面平面図。

【図8】(a)は軸受けを上方から観た平面図、(b)は軸受けを動輪アセンブリの中央側から観た正面図。

【図9】図1の模型蒸気機関車におけるフレームを示す側面図。

【図10】図1の模型蒸気機関車におけるフレームを示す底面図。

【図11】図1の模型蒸気機関車におけるフレームを構成するブロックを中央側から観た斜視図。

【図12】図1の模型蒸気機関車におけるフレームを構成するブロックを中央側から観た側面図。

【図13】ブロックに対する板ばねの装着部分を拡大して示す要部側面図。

【図14】(a)は板ばねを示す全体平面図、(b)は板ばねを示す全体側面図。

【図15】図1の模型蒸気機関車におけるフレームを構成するブロックに軸受けを介して動輪アセンブリを支承した状態を中央側から観た斜視図。

【図16】図1の模型蒸気機関車におけるフレームを構成するブロックに軸受けを介して動輪アセンブリを支承した状態を中央側から観た側面図。

【発明を実施するための形態】

【0015】

以下、本願発明に係る模型機関車の車輪支持構造を、一実施例を示す図面を参照しながら詳細に説明する。

【0016】

図1は、本願発明に係る模型機関車の車輪支持構造を、蒸気機関車(国鉄D51形蒸気機関車)の模型車両に適用した例を示しており、この模型蒸気機関車1においては、実物車両の外観を模した樹脂成型品のボディー(車体)2が、後述するダイキャスト製のフレーム(台枠)10の上部に組み付けられている。

【0017】

また、上記フレーム10の下部には、後述する動輪アセンブリ20が複数、本実施例においては、実物車両に対応した4個の動輪アセンブリ20(1)、20(2)、20(3)、20(4)が設置されており、さらに上記フレーム10の下部前方および下部後方には、各々台車枠を介して先輪3および従輪4が組み付けられている。

【0018】

図2〜図5に示す如く、上記フレーム10は、左側のブロック10Lと右側のブロック10Rとを互いに組み付けることによって、1個のフレーム10として構成されており、さらに、ブロック10L側の結合凸部とブロック10R側の結合凹部との間に、樹脂製のブッシュを介装させる等の従前からの手段によって、共に導電性を備えたブロック10Lとブロック10Rとの間を電気的に絶縁させるよう構成されている。

【0019】

また、上記フレーム10は、ボディー2(図1参照)のほぼ全長に亘って延設されており、このフレーム10に対しては、上述した4個の動輪アセンブリ20(1)、20(2)、20(3)、20(4)が、上記フレーム10の前方側から後方側に向けて並列に設置されている。

【0020】

図5(併せて図9、図10参照)に示す如く、上記フレーム10を構成する左側のブロック10Lと右側のブロック10Rとには、それぞれ上下方向に延在するとともに下方に向けて開放された支承溝11、12、13、14が形成されており、これら4個(4対)の支承溝11、12、13、14は、上記フレーム10の前方側から後方側へ順に並置される態様で形成されている。

【0021】

さらに、上記フレーム10を構成するブロック10Rとブロック10Lとに形成された、上記4個(4対)の支承溝11、12、13、14には、それぞれ第1の動輪アセンブリ20(1)、第2の動輪アセンブリ20(2)、第3の動輪アセンブリ20(3)、および第4の動輪アセンブリ20(4)が支承されている。

【0022】

因みに、上記フレーム10の底部には、図示していない低板が取り付けられ、この低板によってフレーム10の底部を閉塞することで、該フレーム10から動輪アセンブリ20(1)〜20(4)が脱落することを防止するよう構成されている。

【0023】

上記4個の動輪アセンブリ20、20…のうち、第3の動輪アセンブリ20(3)は、図4に示す如くドライブギヤ23を有しており、フレーム10に設けられたギヤトレイン(図示せず)を介して、フレーム10に搭載されたモータ(図示せず)からの動力によって駆動回転するよう構成されている。

【0024】

一方、第1の動輪アセンブリ20(1)、第2の動輪アセンブリ20(2)、および第4の動輪アセンブリ20(4)は、図1に示す如く、隣接する動輪アセンブリ(後述する動輪21)同士を連結する複数のサイドロッド5、5…を介して、上記第3の動輪アセンブリ20(3)と連繋されており、該第3の動輪アセンブリ20(3)の駆動回転に伴って、各々が従動して駆動回転するよう構成されている。

【0025】

図6に示す如く、上記第1の動輪アセンブリ20(1)、第2の動輪アセンブリ20(2)、および第4の動輪アセンブリ20(4)は、左右の動輪(車輪)21、21を、金属製の車軸22を介して連結することにより一体に構成されている。

【0026】

ここで、上記動輪21は、タイヤ部21tおよびボス部21bを有する金属製の本体21Aと、該本体21に嵌合する樹脂製の輪芯21Hとから成り、絶縁材料である樹脂製の輪芯21Hに車軸22を挿入固定することで、左右の動輪21、21間を電気的に絶縁するよう構成されている。

【0027】

図7に示す如く、第3の動輪アセンブリ20(3)も、上述した第1の動輪アセンブリ20(1)等と同じく、左右の動輪(車輪)21、21を、金属製の車軸22を介して連結することにより一体に構成され、さらに上記車軸22には上述した如くドライブギヤ23が設けられている。

【0028】

また、第3の動輪アセンブリ20(3)の動輪21も、タイヤ部21tおよびボス部21bを有する金属製の本体21Aと、該本体21に嵌合する樹脂製の輪芯21Hとから成り、絶縁材料である樹脂製の輪芯21Hに車軸22を挿入固定することで、左右の動輪21、21間を電気的に絶縁するよう構成されている。

【0029】

ここで、図6および図7に示す如く、第1の動輪アセンブリ20(1)、第2の動輪アセンブリ20(2)、第3動輪アセンブリ20(3)、および第4の動輪アセンブリ20(4)における、左右の動輪21、21のボス部21b、21bには、それぞれ軸受け30、30…が嵌装されている。

【0030】

上記軸受け30は、導電性を備えたオイルレスメタルから成り、図8に示す如く円筒部材の外周における90°毎の4箇所に、ガイド面30gとフランジ30fとが形成されており、中心には動輪21のボス部21bが嵌入する軸支孔30oを有している。

【0031】

第1の動輪アセンブリ20(1)は、左右の動輪21、21のボス部21b、21bに嵌挿された軸受け30、30を、それぞれブロック10Lの支承溝11と、ブロック10Rの支承溝11とに挿入することで、上記軸受け30、30を介してフレーム10に支承されている。

【0032】

また、第2の動輪アセンブリ20(2)は、左右の動輪21、21のボス部21b、21bに嵌挿された軸受け30、30を、それぞれブロック10Lの支承溝12と、ブロック10Rの支承溝12とに挿入することで、上記軸受け30、30を介してフレーム10に支承されている。

【0033】

また、第3の動輪アセンブリ20(3)は、左右の動輪21、21のボス部21b、21bに嵌挿された軸受け30、30を、それぞれブロック10Lの支承溝13と、ブロック10Rの支承溝13とに挿入することで、上記軸受け30、30を介してフレーム10に支承されている。

【0034】

さらに、第4の動輪アセンブリ20(4)は、左右の動輪21、21のボス部21b、21bに嵌挿された軸受け30、30を、それぞれブロック10Lの支承溝11と、ブロック10Rの支承溝14とに挿入することで、上記軸受け30、30を介してフレーム10に支承されている。

【0035】

ここで、フレーム10の支承溝11、12、13、14に挿入された軸受け30は、相対向する左右のガイド面30g、30gと、左右のフランジ30f、30fとの働きにより、上記支承溝11、12、13、14の内部において、車幅方向(フレーム10の左右方向)の位置決めが為されるとともに、回転することなく上下方向へ沿って移動することができる。

【0036】

すなわち、上述した動輪アセンブリ20(1)〜20(4)は、各々フレーム10に対して上下方向へ移動し得るが、ここで本実施例においては、後に詳述する理由により、第1の動輪アセンブリ20(1)と第3の動輪アセンブリ20(3)とに関し、敢えてフレーム10に対する上下方向への移動を規制している。

【0037】

詳しくは、第1の動輪アセンブリ20(1)および第3の動輪アセンブリ20(3)に嵌装された軸受け30、30を、先に説明した低板(図示せず)のストッパ凸部(図示せず)によって、下方から支承溝11および支承溝13の上端に突き当てることで、上記第1の動輪アセンブリ20(1)と第3の動輪アセンブリ20(3)とが、フレーム10の所定位置(所定高さ)に支持されるよう構成しており、もって、上記フレーム10に対しては、第2の動輪アセンブリ20(2)と、第4の動輪アセンブリ20(4)とが、上下方向へ移動し得る態様で支承されている。

【0038】

一方、図9〜図13に示す如く、上記フレーム10を構成するブロック10Lとブロック10Rとには、それぞれ2個ずつ板バネ40、40が取り付けられており、これらの板バネ40、40…は、図2〜図5に示した如く、支承溝12に支承された第2の動輪アセンブリ20(2)と、支承溝14に支承された第4の動輪アセンブリ20(4)とに、それぞれ軸受け30を介して圧接されるよう構成されている。

【0039】

また、上記板バネ40は、付勢手段としての機能と、集電シューとしての機能とを備えており、第2の動輪アセンブリ20(2)における各動輪21のボス部21bに嵌装している軸受け30、30と、第4の動輪アセンブリ20(4)における各動輪21のボス部21bに嵌装している軸受け30、30とに圧接するよう、ブロック10Lにおける所定の2箇所、およびブロック10Rにおける所定の2箇所、すなわちフレーム10における計4箇所に取り付けられている。

【0040】

図14に示す如く、本実施例の板ばね40は、銅合金(例えばリン青銅等)の厚さが0.2mm程度の薄板から形成され、長さが約10mm、幅が約1.5mmの細長い矩形状を呈しており、付勢手段としての機能を全うするための十分な弾性(弾性復帰力)と、集電シューとしての機能を全うするための良好な導電性とを備え、中央は延在する平板状の本体10aを構成しているとともに、両方の端部10e、10eは1mm程が上方へ折り曲げ形成されている。

【0041】

上記板バネ40は、ブロック10Lとブロック10Rとの内面側に形成された、それぞれの取付凹部15と取付凹部16とに取り付けられており、これら取付凹部15および取付凹部16は、共にフレーム10の前後方向に沿って略水平に延在しており、上記取付凹部15は支承溝12に臨んで連通し、上記取付凹部16は支承溝14に臨んで連通している。

【0042】

また、上記ブロック10Lとブロック10Rとにおいて、取付凹部15に形成された複数の突起15a、15a…と弾性係合すること、および取付凹部16に形成された複数の突起16a、16a…と弾性係合することで、各々の板ばね40は上記取付凹部15と取付凹部16とに固定保持されており、併せて上記ブロック10Lおよびブロック10Rに対して各々電気的に導通されている。

【0043】

さらに、上記ブロック10Lとブロック10Rとにおいて、取付凹部15に本体40aを固定保持された板ばね40の端部40eは、支承溝12における上部空間に位置することとなり、また、取付凹部16に本体40aを固定保持された板ばね40の端部40eは、支承溝14における上部空間に位置することとなる。

【0044】

図15および図16に示す如く、フレーム10の支承溝12に支承されている第2の動輪アセンブリ20(2)は、上記板ばね40の端部40eが軸受け30に圧接し、該軸受け30を介して第2の動輪アセンブリ20(2)を下向きに付勢することで、フレーム10に対して上下動自在にフローティング支持されることとなる。

【0045】

さらに、上記板ばね40の端部40eが軸受け30に圧接していることで、第2の動輪アセンブリ20(2)が上下に移動しても、集電シューとしての板ばね40は常に軸受け30と接触し続けるため、レールから動輪21および軸受け30を介し、さらに板ばね40からフレーム10(ブロック10Lまたはブロック10R)へ給電が確実に為されることとなる。

【0046】

一方、フレーム10の支承溝14に支承されている第4の動輪アセンブリ20(4)も、上記板ばね40の端部40eが軸受け30に圧接し、該軸受け30を介して第4の動輪アセンブリ20(4)を下向きに付勢することで、フレーム10に対して上下動自在にフローティング支持されることとなる。

【0047】

さらに、上記板ばね40の端部40eが軸受け30に圧接していることで、第4の動輪アセンブリ20(4)が上下に移動しても、集電シューとしての板ばね40は常に軸受け30と接触し続けるため、レールから動輪21および軸受け30を介し、さらに板ばね40からフレーム10(ブロック10Lまたはブロック10R)へ給電が確実に為されることとなる。

【0048】

因みに、フレーム10に対する上下移動を規制されている第1の動輪アセンブリ20(1)と第3の動輪アセンブリ20(3)とにおいては、レールから動輪21および軸受け30を介してフレーム10(ブロック10Lまたはブロック10R)へ給電が為され、上記フレーム10から電気回路部(図示せず)への導通に関しては、第2の動輪アセンブリ20(2)および第4の動輪アセンブリ20(4)と併せ、従前からの手段によって実施されることは言うまでもない。

【0049】

上述した如く、本願発明に係る模型機関車の車輪支持構造を適用した本実施例の模型蒸気機関車1によれば、フレーム(台枠)10に対して、動輪アセンブリ20(第2の動輪アセンブリ20(2)と、第4の動輪アセンブリ20(4)と)をフローティング支持させたことで、敷設されたレール同士の繋ぎ目に段差があるような場合でも、全ての動輪(車輪)21、21…がレールに対して接触することにより、模型蒸気機関車1の駆動力が効率良くレールに伝達され、もって牽引力を確保することが可能となるとともに、レールから動輪(車輪)21、21…を介しての集電を確実に行うことが可能となる。

【0050】

また、本願発明に係る本実施例の模型蒸気機関車1によれば、小型化に伴って様々な不都合を招く従前のコイルばねに換えて、付勢手段および集電シューとして板ばね40を採用したことにより、該板ばね40は形状が極めて単純であるために、小型化が容易で設置スペースも少なくて済み、もってNゲージ等の小スケールの模型蒸気機関車1においても、フレーム(台枠)10に対して動輪アセンブリ20、20…をフローティング支持させることが可能となり、もって小スケールの模型機関車における牽引力の確保に多大な効果が認められる。

【0051】

また、上述した実施例においては、従前のコイルばねに換えて板ばねを採用したことで、図12、図13等に示す如く、板ばね40をフレーム10の前後方向に延在する態様で取り付けることにより、上下寸法を可及的に抑えつつ十分な設置スペースを確保し得るとともに、フローティング支持に要する付勢力を確保することができ、さらに取付凹部15の突起15a、15a…、および取付凹部16の突起16a、16a…に弾性係合させるだけの簡単な作業で、板ばね40、40…をフレーム10の所定位置に組み付けることが可能となる。

【0052】

また、上述した本実施例においては、第1の動輪アセンブリ20(1)と、第3の動輪アセンブリ20(3)とを、フレーム10に対して上下移動しないよう構成しており、これによってレールに載せた状態における模型蒸気機関車1の車高を規定することができ、併せて走行時における不自然なふらつきが抑えられることから、リアリティーの向上とともに走行安定性の向上において極めて有効である。

【0053】

因みに、フレーム10にフローティング支持されている第2の動輪アセンブリ20(2)と第4の動輪アセンブリ20(4)とは、不動に支持されている第1の動輪アセンブリ20(1)および第3の動輪アセンブリ20(3)の高さ位置を挟んで、上方と下方との範囲に亘って移動し得るよう設定されていることは言うまでもない。

【0054】

なお、上述した実施例においては、4個の動輪アセンブリ20、20…のうち、第2の動輪アセンブリ20(2)と第4の動輪アセンブリ20(4)とをフローティング支持させているが、4個の動輪アセンブリ20、20…において、何れの動輪アセンブリ20をフローティング支持させるかは、設計仕様等に基づいて適宜に設定し得る事項であることは言うまでもない。

【0055】

また、上述した実施例においては、1つのフレーム10の4個の動輪アセンブリ20、20…を設置しているが、1つのフレームに設置される動輪アセンブリの個数は実施例に限定されるものではなく、例えば2個、3個、5個以上等、製造する模型機関車の形式等に基づいて任意に決定されることは勿論である。

【0056】

さらに、上述した実施例においては、本発明に係る車輪支持構造を、模型蒸気機関車に適用した例を示したが、蒸気機関車以外の様々な形式の模型機関車においても、本願発明を有効に適用し得ることは言うまでもない。

【符号の説明】

【0057】

1…模型蒸気機関車(模型機関車)、

2…ボディー(車体)、

3…先輪、

4…従輪、

5…サイドロッド、

10…フレーム(台枠)、

10L…左側のブロック、

10R…右側のブロック、

11、12、13、14…支承溝、

20…動輪アセンブリ、

20(1)…第1の動輪アセンブリ、

20(2)…第2の動輪アセンブリ、

20(3)…第3の動輪アセンブリ、

20(4)…第4の動輪アセンブリ、

21…動輪(車輪)、

21A…本体、

21t…タイヤ部、

21b…ボス部、

21H…輪芯、

22…車軸、

23…ドライブギヤ、

30…軸受け、

30o…軸支孔、

30g…ガイド面、

30f…フランジ、

40…板ばね(付勢手段、集電シュー)、

40a…本体、

40e…端部。

【技術分野】

【0001】

本願発明は、車体の組み付けられる1個の台枠に対して、左右の車輪を車軸で連結した複数の動輪アセンブリを、台枠の前後方向に沿って並列に設置して成る、模型機関車の車輪支持構造を対象とし、特にNゲージ等の小スケールの模型車両に適用して有効な、模型機関車の車輪支持構造に関するものである。

【背景技術】

【0002】

模型機関車、例えば蒸気機関車の模型車両においては、実物車両の構造と同じように、車体のほぼ全長に亘る1個の台枠に対して、左右の車輪を車軸で連結した複数の動輪アセンブリを、上記台枠の前後方向に沿って並列に設置している。

【0003】

また、上述した如く1個の台枠に複数の動輪アセンブリを設置した模型車両では、敷設されたレール同士の繋ぎ目に段差がある場合や、水平なレールと勾配を持たせたレールとの移行部分が屈曲している場合にも、レールに対して全ての車輪を接触させるべく、台枠に対して動輪アセンブリを上下動自在に支承するとともに、台枠と動輪アセンブリ(を支承する軸受け)との間にコイルばねを介装することで、台枠に対して各々の動輪アセンブリをフローティング支持している(例えば、非特許文献1参照)。

【0004】

上述の如く、動輪アセンブリを台枠にフローティング支持させたことで、敷設されたレール同士の繋ぎ目に段差があるような場合でも、全ての車輪がレールに対して接触することにより、模型車両の駆動力が効率良くレールに伝達されることで牽引力が確保され、またレールから車輪を介しての集電を確実に行うことができる。

【先行技術文献】

【特許文献】

【0005】

【非特許文献1】株式会社カツミ模型店の製品に付属する組立説明書 「KTM SL Series 1/80 16番サイズ 国鉄大型蒸気機関車 D51の組立」

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、動輪アセンブリをフローティング支持するべく、台枠との間にコイルばねを介装している上記構成は、先行技術文献において開示されている16番ゲージ(1/80)や、あるいはHOゲージ(1/87)等、車体の大きさ故に部品の設置スペースに余裕のある、比較的大型の模型車両において実施されている。

【0007】

ここで、鉄道模型の規格の1つであるNゲージ(約1/150)の模型車両は、同一の実物車両を模型化した場合、HOゲージ(1/87)の模型車両に対し、車高等の寸法比においては約55%でしかなく、さらに車両全体の体積比においては約17%でしかない。

【0008】

このため、上述した如き蒸気機関車と同じ構成の模型車両を、HOケージよりも遙かに小スケールのNゲージで製造する場合、動輪アセンブリをフローティング支持するためのコイルばねを、設置スペースの制約から極めて小型化する必要があり、上記コイルばねの極小化に伴って、動輪アセンブリをフローティング支持する所要の付勢力を確保することが難しく、また組付作業の著しい煩雑化を招く不都合があった。

【0009】

さらに、例えば水平に敷設したレールから勾配を持たせたレールに車輪が乗り上げた際、HOゲージおよびNゲージの何れの模型車両においても、車輪の実質的な(上方への)移動量は同じであるものの、スケールの小さいNゲージの模型車両においては、車高に対する車輪の移動量の割合が極めて大きく、台枠に対して動輪アセンブリが大きく上下動することから、動輪アセンブリの移動方向に沿って取付けるべきコイルばねの設置スペースが確保できず、もって上記コイルばねを採用することは実現困難であった。

【0010】

一方において、小スケールの模型車両においては、車両の外観形状が崩れることを嫌い、不本意ながら小型モータを搭載せざるを得ない場合があり、小型モータの非力なパワーでも所要の牽引力を確保するためには、車輪の駆動力を効率良くレールに伝達させるべく、全ての車輪をレールに接触させることが有効であり、もって、上述した如く動輪アセンブリを台枠にフローティング支持させる構成は、Nゲージ等の小スケールの模型車両に採用することで、より大きな効果を奏するものと認められる。

【0011】

本願発明の目的は、上記実状に鑑みて、車輪の駆動力を効率良くレールに伝達させて牽引力を確保することができ、併せてレールから車輪を介して確実に集電することのできる模型機関車の車輪支持構造を提供することにあり、特にNゲージ等の小スケールの模型機関車に適用して有効な車輪支持構造を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するべく、本願発明に係る模型機関車の車輪支持構造は、車体の組み付けられる1個の台枠に対して、左右の車輪を車軸で連結した複数の動輪アセンブリを、前記台枠の前後方向に沿って並列に設置して成る模型機関車の車輪支持構造であって、前記台枠に対して上下方向へ移動可能に支承された前記動輪アセンブリと、付勢手段としての機能と集電シューとしての機能とを備え、前記動輪アセンブリに圧接される態様で前記台枠に設けられた板ばねとを有し、前記板ばねの付勢手段としての機能により前記動輪アセンブリを下向きに付勢して、該動輪アセンブリを前記台枠に対してフローティング支持させるとともに、前記板ばねの集電シューとしての機能により前記動輪アセンブリの前記車輪を介してレールから集電を行うことを特徴としている。

【発明の効果】

【0013】

本願発明に係る模型機関車の車輪支持構造によれば、台枠に対して動輪アセンブリをフローティング支持させたことで、敷設されたレール同士の繋ぎ目に段差があるような場合でも、全ての車輪がレールに対して接触することにより、模型機関車の駆動力が効率良くレールに伝達されるために牽引力が確保され、またレールから車輪を介しての集電を確実に行うことができる。

さらに、本願発明に係る模型機関車の車輪支持構造では、小型化に伴って様々な不都合を招く従前のコイルばねに換えて、付勢手段および集電シューとして板ばねを採用したことにより、上記板ばねは形状が極めて単純であるために、小型化が容易で設置スペースも少なくて済むため、Nゲージ等の小スケールの模型機関車においても、台枠に対して動輪アセンブリをフローティング支持させることができ、もって小スケールの模型機関車における牽引力の確保に多大な効果が認められる。

【図面の簡単な説明】

【0014】

【図1】本願発明に係る模型機関車の車輪支持構造を採用したNゲージの模型蒸気機関車を示す全体側面図。

【図2】図1の模型蒸気機関車におけるフレームに動輪アセンブリを設置した状態を示す斜視図。

【図3】図1の模型蒸気機関車におけるフレームに動輪アセンブリを設置した状態を示す側面図。

【図4】図1の模型蒸気機関車におけるフレームに動輪アセンブリを設置した状態を示す底面図。

【図5】図1の模型蒸気機関車におけるフレームから動輪アセンブリを分離した状態を示す斜視図。

【図6】(a)、(b)、および(c)は、動輪アセンブリの外観斜視図、分解斜視図、および要部断面平面図。

【図7】(a)、(b)、および(c)は、ドライブギヤを備えた動輪アセンブリの外観斜視図、分解斜視図、および要部断面平面図。

【図8】(a)は軸受けを上方から観た平面図、(b)は軸受けを動輪アセンブリの中央側から観た正面図。

【図9】図1の模型蒸気機関車におけるフレームを示す側面図。

【図10】図1の模型蒸気機関車におけるフレームを示す底面図。

【図11】図1の模型蒸気機関車におけるフレームを構成するブロックを中央側から観た斜視図。

【図12】図1の模型蒸気機関車におけるフレームを構成するブロックを中央側から観た側面図。

【図13】ブロックに対する板ばねの装着部分を拡大して示す要部側面図。

【図14】(a)は板ばねを示す全体平面図、(b)は板ばねを示す全体側面図。

【図15】図1の模型蒸気機関車におけるフレームを構成するブロックに軸受けを介して動輪アセンブリを支承した状態を中央側から観た斜視図。

【図16】図1の模型蒸気機関車におけるフレームを構成するブロックに軸受けを介して動輪アセンブリを支承した状態を中央側から観た側面図。

【発明を実施するための形態】

【0015】

以下、本願発明に係る模型機関車の車輪支持構造を、一実施例を示す図面を参照しながら詳細に説明する。

【0016】

図1は、本願発明に係る模型機関車の車輪支持構造を、蒸気機関車(国鉄D51形蒸気機関車)の模型車両に適用した例を示しており、この模型蒸気機関車1においては、実物車両の外観を模した樹脂成型品のボディー(車体)2が、後述するダイキャスト製のフレーム(台枠)10の上部に組み付けられている。

【0017】

また、上記フレーム10の下部には、後述する動輪アセンブリ20が複数、本実施例においては、実物車両に対応した4個の動輪アセンブリ20(1)、20(2)、20(3)、20(4)が設置されており、さらに上記フレーム10の下部前方および下部後方には、各々台車枠を介して先輪3および従輪4が組み付けられている。

【0018】

図2〜図5に示す如く、上記フレーム10は、左側のブロック10Lと右側のブロック10Rとを互いに組み付けることによって、1個のフレーム10として構成されており、さらに、ブロック10L側の結合凸部とブロック10R側の結合凹部との間に、樹脂製のブッシュを介装させる等の従前からの手段によって、共に導電性を備えたブロック10Lとブロック10Rとの間を電気的に絶縁させるよう構成されている。

【0019】

また、上記フレーム10は、ボディー2(図1参照)のほぼ全長に亘って延設されており、このフレーム10に対しては、上述した4個の動輪アセンブリ20(1)、20(2)、20(3)、20(4)が、上記フレーム10の前方側から後方側に向けて並列に設置されている。

【0020】

図5(併せて図9、図10参照)に示す如く、上記フレーム10を構成する左側のブロック10Lと右側のブロック10Rとには、それぞれ上下方向に延在するとともに下方に向けて開放された支承溝11、12、13、14が形成されており、これら4個(4対)の支承溝11、12、13、14は、上記フレーム10の前方側から後方側へ順に並置される態様で形成されている。

【0021】

さらに、上記フレーム10を構成するブロック10Rとブロック10Lとに形成された、上記4個(4対)の支承溝11、12、13、14には、それぞれ第1の動輪アセンブリ20(1)、第2の動輪アセンブリ20(2)、第3の動輪アセンブリ20(3)、および第4の動輪アセンブリ20(4)が支承されている。

【0022】

因みに、上記フレーム10の底部には、図示していない低板が取り付けられ、この低板によってフレーム10の底部を閉塞することで、該フレーム10から動輪アセンブリ20(1)〜20(4)が脱落することを防止するよう構成されている。

【0023】

上記4個の動輪アセンブリ20、20…のうち、第3の動輪アセンブリ20(3)は、図4に示す如くドライブギヤ23を有しており、フレーム10に設けられたギヤトレイン(図示せず)を介して、フレーム10に搭載されたモータ(図示せず)からの動力によって駆動回転するよう構成されている。

【0024】

一方、第1の動輪アセンブリ20(1)、第2の動輪アセンブリ20(2)、および第4の動輪アセンブリ20(4)は、図1に示す如く、隣接する動輪アセンブリ(後述する動輪21)同士を連結する複数のサイドロッド5、5…を介して、上記第3の動輪アセンブリ20(3)と連繋されており、該第3の動輪アセンブリ20(3)の駆動回転に伴って、各々が従動して駆動回転するよう構成されている。

【0025】

図6に示す如く、上記第1の動輪アセンブリ20(1)、第2の動輪アセンブリ20(2)、および第4の動輪アセンブリ20(4)は、左右の動輪(車輪)21、21を、金属製の車軸22を介して連結することにより一体に構成されている。

【0026】

ここで、上記動輪21は、タイヤ部21tおよびボス部21bを有する金属製の本体21Aと、該本体21に嵌合する樹脂製の輪芯21Hとから成り、絶縁材料である樹脂製の輪芯21Hに車軸22を挿入固定することで、左右の動輪21、21間を電気的に絶縁するよう構成されている。

【0027】

図7に示す如く、第3の動輪アセンブリ20(3)も、上述した第1の動輪アセンブリ20(1)等と同じく、左右の動輪(車輪)21、21を、金属製の車軸22を介して連結することにより一体に構成され、さらに上記車軸22には上述した如くドライブギヤ23が設けられている。

【0028】

また、第3の動輪アセンブリ20(3)の動輪21も、タイヤ部21tおよびボス部21bを有する金属製の本体21Aと、該本体21に嵌合する樹脂製の輪芯21Hとから成り、絶縁材料である樹脂製の輪芯21Hに車軸22を挿入固定することで、左右の動輪21、21間を電気的に絶縁するよう構成されている。

【0029】

ここで、図6および図7に示す如く、第1の動輪アセンブリ20(1)、第2の動輪アセンブリ20(2)、第3動輪アセンブリ20(3)、および第4の動輪アセンブリ20(4)における、左右の動輪21、21のボス部21b、21bには、それぞれ軸受け30、30…が嵌装されている。

【0030】

上記軸受け30は、導電性を備えたオイルレスメタルから成り、図8に示す如く円筒部材の外周における90°毎の4箇所に、ガイド面30gとフランジ30fとが形成されており、中心には動輪21のボス部21bが嵌入する軸支孔30oを有している。

【0031】

第1の動輪アセンブリ20(1)は、左右の動輪21、21のボス部21b、21bに嵌挿された軸受け30、30を、それぞれブロック10Lの支承溝11と、ブロック10Rの支承溝11とに挿入することで、上記軸受け30、30を介してフレーム10に支承されている。

【0032】

また、第2の動輪アセンブリ20(2)は、左右の動輪21、21のボス部21b、21bに嵌挿された軸受け30、30を、それぞれブロック10Lの支承溝12と、ブロック10Rの支承溝12とに挿入することで、上記軸受け30、30を介してフレーム10に支承されている。

【0033】

また、第3の動輪アセンブリ20(3)は、左右の動輪21、21のボス部21b、21bに嵌挿された軸受け30、30を、それぞれブロック10Lの支承溝13と、ブロック10Rの支承溝13とに挿入することで、上記軸受け30、30を介してフレーム10に支承されている。

【0034】

さらに、第4の動輪アセンブリ20(4)は、左右の動輪21、21のボス部21b、21bに嵌挿された軸受け30、30を、それぞれブロック10Lの支承溝11と、ブロック10Rの支承溝14とに挿入することで、上記軸受け30、30を介してフレーム10に支承されている。

【0035】

ここで、フレーム10の支承溝11、12、13、14に挿入された軸受け30は、相対向する左右のガイド面30g、30gと、左右のフランジ30f、30fとの働きにより、上記支承溝11、12、13、14の内部において、車幅方向(フレーム10の左右方向)の位置決めが為されるとともに、回転することなく上下方向へ沿って移動することができる。

【0036】

すなわち、上述した動輪アセンブリ20(1)〜20(4)は、各々フレーム10に対して上下方向へ移動し得るが、ここで本実施例においては、後に詳述する理由により、第1の動輪アセンブリ20(1)と第3の動輪アセンブリ20(3)とに関し、敢えてフレーム10に対する上下方向への移動を規制している。

【0037】

詳しくは、第1の動輪アセンブリ20(1)および第3の動輪アセンブリ20(3)に嵌装された軸受け30、30を、先に説明した低板(図示せず)のストッパ凸部(図示せず)によって、下方から支承溝11および支承溝13の上端に突き当てることで、上記第1の動輪アセンブリ20(1)と第3の動輪アセンブリ20(3)とが、フレーム10の所定位置(所定高さ)に支持されるよう構成しており、もって、上記フレーム10に対しては、第2の動輪アセンブリ20(2)と、第4の動輪アセンブリ20(4)とが、上下方向へ移動し得る態様で支承されている。

【0038】

一方、図9〜図13に示す如く、上記フレーム10を構成するブロック10Lとブロック10Rとには、それぞれ2個ずつ板バネ40、40が取り付けられており、これらの板バネ40、40…は、図2〜図5に示した如く、支承溝12に支承された第2の動輪アセンブリ20(2)と、支承溝14に支承された第4の動輪アセンブリ20(4)とに、それぞれ軸受け30を介して圧接されるよう構成されている。

【0039】

また、上記板バネ40は、付勢手段としての機能と、集電シューとしての機能とを備えており、第2の動輪アセンブリ20(2)における各動輪21のボス部21bに嵌装している軸受け30、30と、第4の動輪アセンブリ20(4)における各動輪21のボス部21bに嵌装している軸受け30、30とに圧接するよう、ブロック10Lにおける所定の2箇所、およびブロック10Rにおける所定の2箇所、すなわちフレーム10における計4箇所に取り付けられている。

【0040】

図14に示す如く、本実施例の板ばね40は、銅合金(例えばリン青銅等)の厚さが0.2mm程度の薄板から形成され、長さが約10mm、幅が約1.5mmの細長い矩形状を呈しており、付勢手段としての機能を全うするための十分な弾性(弾性復帰力)と、集電シューとしての機能を全うするための良好な導電性とを備え、中央は延在する平板状の本体10aを構成しているとともに、両方の端部10e、10eは1mm程が上方へ折り曲げ形成されている。

【0041】

上記板バネ40は、ブロック10Lとブロック10Rとの内面側に形成された、それぞれの取付凹部15と取付凹部16とに取り付けられており、これら取付凹部15および取付凹部16は、共にフレーム10の前後方向に沿って略水平に延在しており、上記取付凹部15は支承溝12に臨んで連通し、上記取付凹部16は支承溝14に臨んで連通している。

【0042】

また、上記ブロック10Lとブロック10Rとにおいて、取付凹部15に形成された複数の突起15a、15a…と弾性係合すること、および取付凹部16に形成された複数の突起16a、16a…と弾性係合することで、各々の板ばね40は上記取付凹部15と取付凹部16とに固定保持されており、併せて上記ブロック10Lおよびブロック10Rに対して各々電気的に導通されている。

【0043】

さらに、上記ブロック10Lとブロック10Rとにおいて、取付凹部15に本体40aを固定保持された板ばね40の端部40eは、支承溝12における上部空間に位置することとなり、また、取付凹部16に本体40aを固定保持された板ばね40の端部40eは、支承溝14における上部空間に位置することとなる。

【0044】

図15および図16に示す如く、フレーム10の支承溝12に支承されている第2の動輪アセンブリ20(2)は、上記板ばね40の端部40eが軸受け30に圧接し、該軸受け30を介して第2の動輪アセンブリ20(2)を下向きに付勢することで、フレーム10に対して上下動自在にフローティング支持されることとなる。

【0045】

さらに、上記板ばね40の端部40eが軸受け30に圧接していることで、第2の動輪アセンブリ20(2)が上下に移動しても、集電シューとしての板ばね40は常に軸受け30と接触し続けるため、レールから動輪21および軸受け30を介し、さらに板ばね40からフレーム10(ブロック10Lまたはブロック10R)へ給電が確実に為されることとなる。

【0046】

一方、フレーム10の支承溝14に支承されている第4の動輪アセンブリ20(4)も、上記板ばね40の端部40eが軸受け30に圧接し、該軸受け30を介して第4の動輪アセンブリ20(4)を下向きに付勢することで、フレーム10に対して上下動自在にフローティング支持されることとなる。

【0047】

さらに、上記板ばね40の端部40eが軸受け30に圧接していることで、第4の動輪アセンブリ20(4)が上下に移動しても、集電シューとしての板ばね40は常に軸受け30と接触し続けるため、レールから動輪21および軸受け30を介し、さらに板ばね40からフレーム10(ブロック10Lまたはブロック10R)へ給電が確実に為されることとなる。

【0048】

因みに、フレーム10に対する上下移動を規制されている第1の動輪アセンブリ20(1)と第3の動輪アセンブリ20(3)とにおいては、レールから動輪21および軸受け30を介してフレーム10(ブロック10Lまたはブロック10R)へ給電が為され、上記フレーム10から電気回路部(図示せず)への導通に関しては、第2の動輪アセンブリ20(2)および第4の動輪アセンブリ20(4)と併せ、従前からの手段によって実施されることは言うまでもない。

【0049】

上述した如く、本願発明に係る模型機関車の車輪支持構造を適用した本実施例の模型蒸気機関車1によれば、フレーム(台枠)10に対して、動輪アセンブリ20(第2の動輪アセンブリ20(2)と、第4の動輪アセンブリ20(4)と)をフローティング支持させたことで、敷設されたレール同士の繋ぎ目に段差があるような場合でも、全ての動輪(車輪)21、21…がレールに対して接触することにより、模型蒸気機関車1の駆動力が効率良くレールに伝達され、もって牽引力を確保することが可能となるとともに、レールから動輪(車輪)21、21…を介しての集電を確実に行うことが可能となる。

【0050】

また、本願発明に係る本実施例の模型蒸気機関車1によれば、小型化に伴って様々な不都合を招く従前のコイルばねに換えて、付勢手段および集電シューとして板ばね40を採用したことにより、該板ばね40は形状が極めて単純であるために、小型化が容易で設置スペースも少なくて済み、もってNゲージ等の小スケールの模型蒸気機関車1においても、フレーム(台枠)10に対して動輪アセンブリ20、20…をフローティング支持させることが可能となり、もって小スケールの模型機関車における牽引力の確保に多大な効果が認められる。

【0051】

また、上述した実施例においては、従前のコイルばねに換えて板ばねを採用したことで、図12、図13等に示す如く、板ばね40をフレーム10の前後方向に延在する態様で取り付けることにより、上下寸法を可及的に抑えつつ十分な設置スペースを確保し得るとともに、フローティング支持に要する付勢力を確保することができ、さらに取付凹部15の突起15a、15a…、および取付凹部16の突起16a、16a…に弾性係合させるだけの簡単な作業で、板ばね40、40…をフレーム10の所定位置に組み付けることが可能となる。

【0052】

また、上述した本実施例においては、第1の動輪アセンブリ20(1)と、第3の動輪アセンブリ20(3)とを、フレーム10に対して上下移動しないよう構成しており、これによってレールに載せた状態における模型蒸気機関車1の車高を規定することができ、併せて走行時における不自然なふらつきが抑えられることから、リアリティーの向上とともに走行安定性の向上において極めて有効である。

【0053】

因みに、フレーム10にフローティング支持されている第2の動輪アセンブリ20(2)と第4の動輪アセンブリ20(4)とは、不動に支持されている第1の動輪アセンブリ20(1)および第3の動輪アセンブリ20(3)の高さ位置を挟んで、上方と下方との範囲に亘って移動し得るよう設定されていることは言うまでもない。

【0054】

なお、上述した実施例においては、4個の動輪アセンブリ20、20…のうち、第2の動輪アセンブリ20(2)と第4の動輪アセンブリ20(4)とをフローティング支持させているが、4個の動輪アセンブリ20、20…において、何れの動輪アセンブリ20をフローティング支持させるかは、設計仕様等に基づいて適宜に設定し得る事項であることは言うまでもない。

【0055】

また、上述した実施例においては、1つのフレーム10の4個の動輪アセンブリ20、20…を設置しているが、1つのフレームに設置される動輪アセンブリの個数は実施例に限定されるものではなく、例えば2個、3個、5個以上等、製造する模型機関車の形式等に基づいて任意に決定されることは勿論である。

【0056】

さらに、上述した実施例においては、本発明に係る車輪支持構造を、模型蒸気機関車に適用した例を示したが、蒸気機関車以外の様々な形式の模型機関車においても、本願発明を有効に適用し得ることは言うまでもない。

【符号の説明】

【0057】

1…模型蒸気機関車(模型機関車)、

2…ボディー(車体)、

3…先輪、

4…従輪、

5…サイドロッド、

10…フレーム(台枠)、

10L…左側のブロック、

10R…右側のブロック、

11、12、13、14…支承溝、

20…動輪アセンブリ、

20(1)…第1の動輪アセンブリ、

20(2)…第2の動輪アセンブリ、

20(3)…第3の動輪アセンブリ、

20(4)…第4の動輪アセンブリ、

21…動輪(車輪)、

21A…本体、

21t…タイヤ部、

21b…ボス部、

21H…輪芯、

22…車軸、

23…ドライブギヤ、

30…軸受け、

30o…軸支孔、

30g…ガイド面、

30f…フランジ、

40…板ばね(付勢手段、集電シュー)、

40a…本体、

40e…端部。

【特許請求の範囲】

【請求項1】

車体の組み付けられる1個の台枠に対して、左右の車輪を車軸で連結した複数の動輪アセンブリを、前記台枠の前後方向に沿って並列に設置して成る模型機関車の車輪支持構造であって、

前記台枠に対して上下方向へ移動可能に支承された前記動輪アセンブリと、

付勢手段としての機能と集電シューとしての機能とを備え、前記動輪アセンブリに圧接される態様で前記台枠に設けられた板ばねとを有し、

前記板ばねの付勢手段としての機能により前記動輪アセンブリを下向きに付勢して、該動輪アセンブリを前記台枠に対してフローティング支持させるとともに、

前記板ばねの集電シューとしての機能により前記動輪アセンブリの前記車輪を介してレールから集電を行うことを特徴とする模型機関車の車輪支持構造。

【請求項1】

車体の組み付けられる1個の台枠に対して、左右の車輪を車軸で連結した複数の動輪アセンブリを、前記台枠の前後方向に沿って並列に設置して成る模型機関車の車輪支持構造であって、

前記台枠に対して上下方向へ移動可能に支承された前記動輪アセンブリと、

付勢手段としての機能と集電シューとしての機能とを備え、前記動輪アセンブリに圧接される態様で前記台枠に設けられた板ばねとを有し、

前記板ばねの付勢手段としての機能により前記動輪アセンブリを下向きに付勢して、該動輪アセンブリを前記台枠に対してフローティング支持させるとともに、

前記板ばねの集電シューとしての機能により前記動輪アセンブリの前記車輪を介してレールから集電を行うことを特徴とする模型機関車の車輪支持構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−105767(P2012−105767A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−255926(P2010−255926)

【出願日】平成22年11月16日(2010.11.16)

【出願人】(594007630)株式会社関水金属 (5)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月16日(2010.11.16)

【出願人】(594007630)株式会社関水金属 (5)

【Fターム(参考)】

[ Back to top ]