炉頂燃焼式熱風炉

【課題】バーナーダクト内の所望位置で着火点を安定させることができ、明滅現象の発生を解消して燃焼効率の高いバーナーおよびバーナーダクトを備えた炉頂燃焼式熱風炉を提供すること。

【解決手段】蓄熱室4と、バーナーシステムを備えて蓄熱室4の上部に配設された燃焼室3とから構成された炉頂燃焼式熱風炉10であって、このバーナーシステムは、燃料ガス管1cと燃焼用エア管1b、1dを具備するバーナー1と、バーナー1のバーナー出口1aと連通するバーナーダクト2とから構成され、バーナーダクト2はバーナーダクト出口2bを介して燃焼室3に連通しており、バーナーダクト2の途中からバーナーダクト出口2bに亘ってバーナーダクト2の口径D1が拡径された口径拡大部2cが設けられており、バーナーダクト2を燃焼室3側へ流れる混合ガスMGの渦流EDが該口径拡大部2cで形成されるようになっている。

【解決手段】蓄熱室4と、バーナーシステムを備えて蓄熱室4の上部に配設された燃焼室3とから構成された炉頂燃焼式熱風炉10であって、このバーナーシステムは、燃料ガス管1cと燃焼用エア管1b、1dを具備するバーナー1と、バーナー1のバーナー出口1aと連通するバーナーダクト2とから構成され、バーナーダクト2はバーナーダクト出口2bを介して燃焼室3に連通しており、バーナーダクト2の途中からバーナーダクト出口2bに亘ってバーナーダクト2の口径D1が拡径された口径拡大部2cが設けられており、バーナーダクト2を燃焼室3側へ流れる混合ガスMGの渦流EDが該口径拡大部2cで形成されるようになっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バーナーシステムに特徴を有する炉頂燃焼式熱風炉に関するものである。

【背景技術】

【0002】

熱を蓄えた蓄熱室にエアを流通させて熱風を生じさせ、これを高炉へ供給する蓄熱式熱風炉には、円筒外皮内に燃焼室と蓄熱室を併設させた内燃式熱風炉や、燃焼室と蓄熱室を別個の円筒外皮内に設け、双方の外皮の一端で両室を連通させた外燃式熱風炉などがあるが、この外燃式熱風炉と同等の性能を備えながら外燃式熱風炉よりも設備費を低減できる蓄熱式熱風炉として、蓄熱室の上方にバーナーが通じる燃焼室が設けられた炉頂燃焼式熱風炉が特許文献1に開示されている。

【0003】

ここで、図7の模式図を参照して従来の炉頂燃焼式熱風炉の構成を概説する。同図で示すように、従来の炉頂燃焼式熱風炉Fは蓄熱室Tの上方に燃焼室Nが配置され、いわゆる燃焼時には、この燃焼室Nに対してバーナーBから供給された(X1方向)燃料ガスと燃焼用エアの混合ガスがバーナーダクトBDを通過する過程で着火され、燃焼して高温の燃焼ガスとなって燃焼室Nに流入する。このバーナーダクトBDは燃焼室Nに対して平面的に見て複数箇所に設けてあり、高温の燃焼ガスは燃焼室内で大きく旋回しながら下方へ流下し、燃焼ガスが蓄熱室Tを流下する過程(X2方向)でその熱が蓄熱室Tで蓄熱され、蓄熱室Tを通過した燃焼ガスは煙道Eを介して排気される。なお、バーナーBとバーナーダクトBDをまとめて本明細書ではバーナーシステムと称する。

【0004】

一方、不図示の高炉へ熱風を供給するいわゆる送風時においては、バーナーダクトBD内の遮断弁Vを閉制御し、送風管Sを介してたとえば150℃程度のエアを蓄熱室Tに供給し、エアが蓄熱室T内を上昇する過程でたとえば1200℃程度の熱風とされ、この熱風が熱風管Hを介して高炉へ供給されることになる(X3方向)。

【0005】

ところで、上記する炉頂燃焼式熱風炉に装備されるバーナーの燃焼効率を向上させることは当該技術分野における重要な解決課題の一つであるが、この燃焼効率向上のためには、燃料ガスと燃焼用エアが十分に混合された混合ガスを得ることは勿論のこと、着火点を安定させることが極めて重要であることが知られている。なお、着火点が安定しないと、バーナーダクト内や燃焼室内で着火点が動いてしまい、これが振動燃焼の原因となることも知られている。

【0006】

この着火点の安定を図るべく、特許文献2では、バーナーとバーナーポート(バーナーダクト)の間にリング状の突起を設け、この突起近傍を着火点として着火位置を安定させる熱風炉用ガスバーナーが開示されており、この熱風炉用ガスバーナーの構造を図8に模擬している。

【0007】

同図より、バーナーBを介して供給された燃料ガスと燃焼用エアは、バーナーB内もしくはバーナーダクトBD内で混合されて混合ガスを生成する。バーナーダクトBD内の途中位置にはリング状の突起Rが設けてあり、この突起RによってバーナーダクトBDの口径が絞られており、バーナーダクトBDはこの突起Rよりもガスの流れ方向の上流側空間BD1と燃焼室N側の下流側空間BD2を有することになる。

【0008】

このようにバーナーダクトBD内にリング状の突起Rを設けて口径を絞ることで、この突起R近傍が着火点となり易く、したがってこの近傍がいわゆる保炎部を形成することになる。さらに、この突起Rによってガスの乱流が生ぜしめられて燃料ガスと燃焼用エアの混合が一層促進される。

【0009】

ところで、バーナーダクトBDの途中位置に図示するような突起Rを設けて保炎部を形成すると、上流側空間BD1の下流側には口径を絞る突起Rが存在しているため、仮に上流側空間BD1内で着火が起こると、上流側空間BD1内の気体が昇温して急激に体積膨張し、この急激な気体の体積膨張によって上流側空間BD1内の圧力が上昇することで、バーナーBからの燃料ガスや燃焼用エアの供給が阻害され、これが失火に繋がってしまうという問題がある。

【0010】

ガス供給が阻害されて失火すると上流側空間BD1内の圧力が低下し、阻害されていた燃料ガスや燃焼用エアの供給が再開して再び着火することになる。

【0011】

このように、バーナーダクトBDの途中位置に突起Rを設けることで、着火と失火を繰り返すいわゆる明滅現象が生じることになり、これが新たな解決課題となっている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特公昭48−4284号公報

【特許文献2】特開昭52−89502号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は上記する問題に鑑みてなされたものであり、バーナーダクト内の所望位置で着火点を安定させることができ、明滅現象の発生を解消して燃焼効率の高いバーナーシステムを備えた炉頂燃焼式熱風炉を提供することを目的としている。

【課題を解決するための手段】

【0014】

前記目的を達成すべく、本発明による炉頂燃焼式熱風炉は、熱風用エアが供給される送風管を備えた蓄熱室と、高炉へ熱風を供給する熱風管とバーナーシステムを備えて蓄熱室の上部に配設された燃焼室と、から構成され、バーナーシステムから燃焼室へ供給された燃料ガスと燃焼用エアの混合ガスの燃焼によって蓄熱室が昇温され、熱風用エアが蓄熱室を通過する過程で生成された熱風を熱風管を介して高炉へ供給する炉頂燃焼式熱風炉であって、前記バーナーシステムは、燃料ガス管と燃焼用エア管を具備するバーナーと、バーナーのバーナー出口と連通するバーナーダクトと、から構成され、バーナーダクトはバーナーダクト出口を介して燃焼室に連通しており、バーナーダクトの途中からバーナーダクト出口に亘ってバーナーダクトの口径が拡径された口径拡大部が設けられており、バーナーダクトを燃焼室側へ流れる混合ガスの渦流が該口径拡大部で形成されるようになっているものである。

【0015】

本発明の炉頂燃焼式熱風炉はそのバーナーシステムを構成するバーナーダクトに改良を加え、バーナーダクトの途中から燃焼室に連通するバーナーダクト出口に亘ってバーナーダクトの口径が拡径された口径拡大部を備えた点に特徴があり、燃料ガスと燃焼用エアの混合ガスがこの口径拡大部を流れる際にここで渦流が生ぜしめられ、この渦流が隣接する燃焼室内の高温雰囲気を巻き込むことで口径拡大部を高温に保ち、もって口径拡大部を保炎部として安定した着火点位置を形成できるものである。なお、口径拡大部で生じる渦流は、混合ガスの渦流は勿論のこと、当該口径拡大部にて混合ガスが着火して生じた燃焼ガスの渦流も含まれる。

【0016】

口径拡大部は燃焼室に臨むことから、そのガス流れの下流側には従来技術のように口径が絞られた領域が存在せず、したがって、失火と着火を繰り返す明滅現象は生じ得ない。

【0017】

さらに、上記するように口径拡大部が保炎部となることから、ここを安定した着火点に制御することができる。

【0018】

そして、このバーナーダクトの構造は、その一部の口径を拡大するだけの極めて簡易な構造改良であることから、製作コストが嵩むこともない。

【0019】

なお、バーナーから供給される燃料ガスと燃焼用エアは、バーナー内で混合ガスとされてもよいし(いわゆるプレミックス方式)、バーナーダクト内に流入後に混合ガスとされてもよい(いわゆるノズルミックス)。たとえば、バーナーが同心で3孔式の多重管構造であってそれぞれの管路内を燃料ガスと燃焼用エアが流通する形態において、それぞれの管路がバーナーダクト側に向かって傾斜し、バーナーダクト内に入った後に混合される形態や、それぞれの管路内に旋回用羽根等が設けてあり、管路内で形成されたガスの螺旋流がバーナー内もしくはバーナーダクト内で混合ガスとされる形態などが挙げられる。

【0020】

また、バーナーダクトのうち、バーナー出口の近傍にはバーナーダクトの口径が縮径された口径絞り部が設けられ、この口径絞り部で燃料ガスおよび燃焼用エアの混合ガスが形成される形態であってもよい。

【0021】

本実施の形態は、燃料ガスと燃焼用エアの混合をより一層促進するべく、バーナーダクトにおけるバーナー出口の近傍、すなわち燃焼室から遠い位置に口径絞り部を設けたものである。

【0022】

この口径絞り部の実施の形態としては、従来技術と同様にリング状の突起を挙げることができるが、ガスの混合性を高める観点から、バーナー側から燃焼室側に向かってその内空が漸次縮径した形態のリング状の突起などを適用できる。

【0023】

また、「バーナー出口の近傍」とは、バーナー出口位置や、バーナーダクトの途中に設けられる遮断弁よりもバーナー側となる任意の位置を意味しており、従来技術のように燃焼室に近い位置を排除する意味である。なお、バーナー出口の近傍に口径絞り部を設置しても、口径絞り部の上流側での着火は起こらないため、明滅現象は発生しない。

【0024】

本実施の形態のバーナーダクトによれば、口径絞り部で燃料ガスと燃焼用エアの混合がより一層促進され、十分に混合された混合ガスが保炎部となっている口径拡大部に導入されてここで着火され、燃焼される。

【0025】

また、バーナーダクトの径をDとした際に、口径拡大部のバーナーダクト出口までの長さが0.3D〜1.4Dの範囲となっている実施の形態が好ましい。

【0026】

本発明者等は、従来構造のバーナーシステムと本発明の炉頂燃焼式熱風炉を構成するバーナーシステムそれぞれの燃焼効率を比較する実験をおこなっている。

【0027】

より具体的には、燃焼効率の高低を未燃COガス量で特定するものであり、本発明の熱風炉を構成するバーナーダクトの特徴構成である口径拡大部の長さ、すなわち口径拡大部のバーナーダクト出口までの長さをパラメータとして各実験モデルでの未燃COガス量をそれぞれ測定したものである。

【0028】

この実験の結果、バーナーダクトの径をDとした際に、口径拡大部のバーナーダクト出口までの長さが0.3D〜1.4Dの範囲の場合に未燃CO量(比率)は最も少なくなることが実証されている。

【0029】

上記実験結果は燃焼効率の最適値を与える口径拡大部の長さ範囲を特定するものであるが、本発明者等によれば、口径拡大部の長さが1.4Dよりも長くなると口径拡大部における保炎性能が低下して着火位置の安定性が低下し得ること、および、口径拡大部の長さが0.3Dよりも短くなると、燃焼室内で大きく旋回する燃焼ガスが横風となって口径拡大部内に及び、これが失火の原因になり得ることといった観点からも本実験で特定された口径拡大部の長さが最適な長さであるとしている。

【発明の効果】

【0030】

以上の説明から理解できるように、本発明の炉頂燃焼式熱風炉によれば、その構成要素であるバーナーシステムを構成するバーナーダクトにおいて、その途中から燃焼室に連通するバーナーダクト出口に亘って口径が拡径された口径拡大部を設けたことにより、燃料ガスと燃焼用エアの混合ガスがこの口径拡大部を流れる際にここで渦流が生ぜしめられ、この渦流が隣接する燃焼室内の高温雰囲気を巻き込むことで口径拡大部を高温に保ち、もって口径拡大部を保炎部として着火点を安定させるとともに、明滅現象を解消して燃焼効率を高めることができる。

【図面の簡単な説明】

【0031】

【図1】本発明の炉頂燃焼式熱風炉の一実施の形態を示した模式図であって、混合ガス、燃焼ガス、熱風用エアおよび熱風の各流れをともに示した図である。

【図2】図1のII−II矢視図である。

【図3】図1のIII−III矢視図であって、燃焼室内における燃焼ガスの流れをともに示した図である。

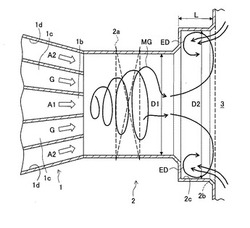

【図4】バーナーダクトの一実施の形態の縦断面図である。

【図5】バーナーダクトの他の実施の形態の縦断面図である。

【図6】バーナーダクトの口径拡大部の長さと未燃CO量の関係に関する実験結果を示すグラフである。

【図7】従来の炉頂燃焼式熱風炉の一実施の形態を示した模式図であって、混合ガス、燃焼ガス、熱風用エアおよび熱風の各流れをともに示した図である。

【図8】従来のバーナーダクト構造を示した模式図である。

【発明を実施するための形態】

【0032】

以下、図面を参照して本発明の炉頂燃焼式熱風炉の実施の形態を説明する。

【0033】

図1は本発明の炉頂燃焼式熱風炉の一実施の形態を示した模式図であって、混合ガス、燃焼ガス、熱風用エアおよび熱風の各流れをともに示した図であり、図2は図1のII−II矢視図であり、図3は図1のIII−III矢視図であって、燃焼室内における燃焼ガスの流れをともに示した図である。さらに、図4はバーナーダクトの一実施の形態の縦断面図である。

【0034】

図1で示す炉頂燃焼式熱風炉10は、蓄熱室4の上方に燃焼室3が配置され、この燃焼室3にはバーナー1から供給された(X1方向)燃料ガスと燃焼用エアの混合ガスがバーナーダクト2を通過する過程で着火され、燃焼して高温の燃焼ガスとなって燃焼室3に流入するものである。なお、バーナー1とバーナーダクト2からバーナーシステムが構成される。

【0035】

図3で示すように、バーナーダクト2は燃焼室3に対して平面的に見て4箇所設けてあり、各バーナーダクト2はいずれも、燃焼室3への燃焼ガスの流入方向が平面視円形の燃焼室3の中心Oを通らない偏心位置で燃焼室3に通じており、その結果として、各バーナーダクト2から燃焼室3内に流入した燃焼ガスは他の隣接するバーナーダクト2から燃焼室3内に流入した燃焼ガスと干渉してそれぞれの燃焼ガスの流れ方向が転換され、燃焼室3内には図示するような大きな燃焼ガスの旋回流X4が形成されることになる。

【0036】

この燃焼ガスは、図3で示すように平面的には旋回しながら、縦断面的には図1のX2方向で降下する螺旋流を形成しながら蓄熱室4を流下し、この流下過程でその熱が蓄熱室4で蓄熱され、蓄熱室4を通過した燃焼ガスは遮断弁7aが開制御された煙道管7を介して排気される。そして、従来構造の炉頂燃焼式熱風炉では、燃焼促進ために上記する燃焼ガスの平面的な旋回を促進させるものであったが、図示する炉頂燃焼式熱風炉10における燃焼ガスの平面的な旋回は、当該燃焼ガスを可及的均一に蓄熱室4に供給させることが主たる目的であることから、従来構造の熱風炉の燃焼室に比して燃焼室3の規模を小規模なものとできる。

【0037】

図2で示すようにバーナー1は同心で3孔式の多重管路であり、図4で示すように、内側管1bには燃焼用エアA1が流れ、中管1cには燃料ガスGが流れ、外側管1dには別途の燃焼用エアA2が流れるようになっており、各管路ともにバーナーダクト2側に向かって縮径(傾斜)していることにより、これらがバーナーダクト2内に流入した段階で相互に混合されて混合ガスが生成されるようになっている。なお、各管路を流れる燃料ガスと燃焼用エアが逆の態様で流れてもよいし、各管路内に旋回ばねが設けてあって、各管路をガスが流れる過程で螺旋流が生ぜしめられ、バーナーダクト内で螺旋流同士が混合される形態であってもよい。

【0038】

図1に戻り、不図示の高炉へ熱風を供給する際には、バーナーダクト2内の遮断弁2a、煙道管7内の煙道弁7aを閉制御し、遮断弁6aが開制御された送風管6を介してたとえば150℃程度の高温エアを蓄熱室4に供給し、高温エアが蓄熱室4内を上昇する過程でたとえば1200℃程度の熱風とされ、この熱風が遮断弁5aが開制御された熱風管5を介して高炉へ供給されることになる(X3方向)。

【0039】

図4で示すように、バーナーダクト2には、その途中からバーナーダクト出口2bに亘ってその口径D1が拡径された口径拡大部2c(口径D2)が設けられており、バーナーダクト2を燃焼室3側へ流れる混合ガスMGがこの口径拡大部2cを通過する過程で渦流EDが生ぜしめられ、この渦流EDが隣接する燃焼室3内の高温雰囲気を巻き込む(図4で燃焼室3から口径拡大部2cへ向かう矢印参照)ことで口径拡大部2cは高温に保たれ、もって口径拡大部2cは保炎部となってここが安定した着火点位置となる。なお、ここで形成される渦流EDは混合ガスからなるもののほかにも、口径拡大部2cにて混合ガスMGが着火して生じた燃焼ガス成分も渦流EDに含まれ得る。なお、図4で示すように、バーナーダクト2において口径拡大部2cへ移行する隅角部を面取りすることで(テーパー状とする)、渦流EDを生じさせ易くでき、さらに、面取りしない場合に比してこの領域における耐火物の欠落等を格段に低減させることができる。

【0040】

この口径拡大部2cは、混合ガスMGの渦流EDを生ぜしめて燃焼室3から高温雰囲気を巻き込み、保炎部を形成して着火点を安定させることに加えて、そのガス流れの下流側が絞られていないことから着火と失火を繰り返す明滅現象も生じない。

【0041】

このように、図示するバーナーダクト2は、その燃焼室3側の一定領域に口径拡大部2cを設けただけの極めて簡易な構造改良によるものであり、したがって製作コストが嵩むことなく、バーナーダクト2内での着火の安定性を保証し、明滅現象を解消して燃焼性に優れたバーナーダクトとなっている。

【0042】

一方、図5で示すバーナーダクト2Aは、バーナー出口1aの近傍にバーナーダクト2Aの口径が縮径されたリング状の口径絞り部2dが設けられたものである。同図において、口径絞り部2dの内径はD3となっている。

【0043】

バーナー1からバーナーダクト2Aへ向かって傾斜した管路1b、1c、1dを流れてきた燃料ガスGや燃焼用エアA1,A2は、バーナーダクト2Aへの流入直後に混合されるが、バーナーダクト2Aにおけるバーナー出口1aの近傍に口径絞り部2dが設けられていることで、燃料ガスGと燃焼用エアA1,A2の混合はより一層促進される。その後、バーナーダクト2Aを燃焼室3側へ流れる混合ガスMGが口径拡大部2cを通過する過程で渦流EDが生ぜしめられ、この渦流EDが隣接する燃焼室3内の高温雰囲気を巻き込む(図5で燃焼室3から口径拡大部2cへ向かう矢印参照)ことで口径拡大部2cは高温に保たれ、もって口径拡大部2cは保炎部となってここが安定した着火点位置となる。なお、図示する口径絞り部2dはバーナー出口1aから若干離れた位置に配設されているが、バーナー出口1aの位置に配設されてもよい。

【0044】

[バーナーダクトの燃焼効率に関する実験とその結果]

本発明者等は、従来構造のバーナーシステム(比較例)と、本発明の炉頂燃焼式熱風炉を構成するバーナーシステム(実施例)それぞれの燃焼効率を比較する実験をおこなった。

【0045】

実験の概要は、図4で示すバーナーシステムに関し、バーナーダクトの口径拡大部の長さLを0D1(口径拡大部なし)〜2D1まで種々変化させた複数種のバーナーシステムを試作し、各バーナーシステムに対して未燃COガス量を測定し、口径拡大部なしの場合の測定量を1に正規化して、各測定量をそれに対する比率で特定したものである。その結果を図6に示す。

【0046】

図6から明らかなように、未燃COガス量は口径拡大部の長さが0.3D1となるまで減少傾向にあり、0.3D1で変曲点を向かえて口径拡大部なしの場合の1/4となり、口径拡大部の長さがさらに長くなるにつれて1/13まで減少し、その後増加に転じて1.4D1で変曲点を向かえて口径拡大部なしの場合の1/4となることが実証されている。

【0047】

0.3D1〜1.4D1の範囲の口径拡大部の長さが燃費性の観点から好ましい長さであることは本実験にて実証されたが、本発明者等によれば、この口径拡大部の長さが好ましい他の理由として、口径拡大部の長さが長くなり過ぎると口径拡大部における保炎性能が低下して着火位置の安定性が低下し得ること、口径拡大部の長さが短か過ぎると、燃焼室内で大きく旋回する燃焼ガスが横風となって口径拡大部内に及び、これが失火の原因になり得ることからも、これが最適長さ範囲であると特定している。

【0048】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0049】

1…バーナー、1b…内側管、1c…中管、1d…外側管、1a…バーナー出口、2,2A…バーナーダクト、2a…遮断弁、2b…バーナーダクト出口、2c…口径拡大部、2d…口径絞り部、3…燃焼室、4…蓄熱室、5…熱風管、6…送風管、7…煙道管、10…炉頂燃焼式熱風炉、G…燃料ガス、A1,A2…燃焼用エア、MG…混合ガス、ED…渦流

【技術分野】

【0001】

本発明は、バーナーシステムに特徴を有する炉頂燃焼式熱風炉に関するものである。

【背景技術】

【0002】

熱を蓄えた蓄熱室にエアを流通させて熱風を生じさせ、これを高炉へ供給する蓄熱式熱風炉には、円筒外皮内に燃焼室と蓄熱室を併設させた内燃式熱風炉や、燃焼室と蓄熱室を別個の円筒外皮内に設け、双方の外皮の一端で両室を連通させた外燃式熱風炉などがあるが、この外燃式熱風炉と同等の性能を備えながら外燃式熱風炉よりも設備費を低減できる蓄熱式熱風炉として、蓄熱室の上方にバーナーが通じる燃焼室が設けられた炉頂燃焼式熱風炉が特許文献1に開示されている。

【0003】

ここで、図7の模式図を参照して従来の炉頂燃焼式熱風炉の構成を概説する。同図で示すように、従来の炉頂燃焼式熱風炉Fは蓄熱室Tの上方に燃焼室Nが配置され、いわゆる燃焼時には、この燃焼室Nに対してバーナーBから供給された(X1方向)燃料ガスと燃焼用エアの混合ガスがバーナーダクトBDを通過する過程で着火され、燃焼して高温の燃焼ガスとなって燃焼室Nに流入する。このバーナーダクトBDは燃焼室Nに対して平面的に見て複数箇所に設けてあり、高温の燃焼ガスは燃焼室内で大きく旋回しながら下方へ流下し、燃焼ガスが蓄熱室Tを流下する過程(X2方向)でその熱が蓄熱室Tで蓄熱され、蓄熱室Tを通過した燃焼ガスは煙道Eを介して排気される。なお、バーナーBとバーナーダクトBDをまとめて本明細書ではバーナーシステムと称する。

【0004】

一方、不図示の高炉へ熱風を供給するいわゆる送風時においては、バーナーダクトBD内の遮断弁Vを閉制御し、送風管Sを介してたとえば150℃程度のエアを蓄熱室Tに供給し、エアが蓄熱室T内を上昇する過程でたとえば1200℃程度の熱風とされ、この熱風が熱風管Hを介して高炉へ供給されることになる(X3方向)。

【0005】

ところで、上記する炉頂燃焼式熱風炉に装備されるバーナーの燃焼効率を向上させることは当該技術分野における重要な解決課題の一つであるが、この燃焼効率向上のためには、燃料ガスと燃焼用エアが十分に混合された混合ガスを得ることは勿論のこと、着火点を安定させることが極めて重要であることが知られている。なお、着火点が安定しないと、バーナーダクト内や燃焼室内で着火点が動いてしまい、これが振動燃焼の原因となることも知られている。

【0006】

この着火点の安定を図るべく、特許文献2では、バーナーとバーナーポート(バーナーダクト)の間にリング状の突起を設け、この突起近傍を着火点として着火位置を安定させる熱風炉用ガスバーナーが開示されており、この熱風炉用ガスバーナーの構造を図8に模擬している。

【0007】

同図より、バーナーBを介して供給された燃料ガスと燃焼用エアは、バーナーB内もしくはバーナーダクトBD内で混合されて混合ガスを生成する。バーナーダクトBD内の途中位置にはリング状の突起Rが設けてあり、この突起RによってバーナーダクトBDの口径が絞られており、バーナーダクトBDはこの突起Rよりもガスの流れ方向の上流側空間BD1と燃焼室N側の下流側空間BD2を有することになる。

【0008】

このようにバーナーダクトBD内にリング状の突起Rを設けて口径を絞ることで、この突起R近傍が着火点となり易く、したがってこの近傍がいわゆる保炎部を形成することになる。さらに、この突起Rによってガスの乱流が生ぜしめられて燃料ガスと燃焼用エアの混合が一層促進される。

【0009】

ところで、バーナーダクトBDの途中位置に図示するような突起Rを設けて保炎部を形成すると、上流側空間BD1の下流側には口径を絞る突起Rが存在しているため、仮に上流側空間BD1内で着火が起こると、上流側空間BD1内の気体が昇温して急激に体積膨張し、この急激な気体の体積膨張によって上流側空間BD1内の圧力が上昇することで、バーナーBからの燃料ガスや燃焼用エアの供給が阻害され、これが失火に繋がってしまうという問題がある。

【0010】

ガス供給が阻害されて失火すると上流側空間BD1内の圧力が低下し、阻害されていた燃料ガスや燃焼用エアの供給が再開して再び着火することになる。

【0011】

このように、バーナーダクトBDの途中位置に突起Rを設けることで、着火と失火を繰り返すいわゆる明滅現象が生じることになり、これが新たな解決課題となっている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特公昭48−4284号公報

【特許文献2】特開昭52−89502号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は上記する問題に鑑みてなされたものであり、バーナーダクト内の所望位置で着火点を安定させることができ、明滅現象の発生を解消して燃焼効率の高いバーナーシステムを備えた炉頂燃焼式熱風炉を提供することを目的としている。

【課題を解決するための手段】

【0014】

前記目的を達成すべく、本発明による炉頂燃焼式熱風炉は、熱風用エアが供給される送風管を備えた蓄熱室と、高炉へ熱風を供給する熱風管とバーナーシステムを備えて蓄熱室の上部に配設された燃焼室と、から構成され、バーナーシステムから燃焼室へ供給された燃料ガスと燃焼用エアの混合ガスの燃焼によって蓄熱室が昇温され、熱風用エアが蓄熱室を通過する過程で生成された熱風を熱風管を介して高炉へ供給する炉頂燃焼式熱風炉であって、前記バーナーシステムは、燃料ガス管と燃焼用エア管を具備するバーナーと、バーナーのバーナー出口と連通するバーナーダクトと、から構成され、バーナーダクトはバーナーダクト出口を介して燃焼室に連通しており、バーナーダクトの途中からバーナーダクト出口に亘ってバーナーダクトの口径が拡径された口径拡大部が設けられており、バーナーダクトを燃焼室側へ流れる混合ガスの渦流が該口径拡大部で形成されるようになっているものである。

【0015】

本発明の炉頂燃焼式熱風炉はそのバーナーシステムを構成するバーナーダクトに改良を加え、バーナーダクトの途中から燃焼室に連通するバーナーダクト出口に亘ってバーナーダクトの口径が拡径された口径拡大部を備えた点に特徴があり、燃料ガスと燃焼用エアの混合ガスがこの口径拡大部を流れる際にここで渦流が生ぜしめられ、この渦流が隣接する燃焼室内の高温雰囲気を巻き込むことで口径拡大部を高温に保ち、もって口径拡大部を保炎部として安定した着火点位置を形成できるものである。なお、口径拡大部で生じる渦流は、混合ガスの渦流は勿論のこと、当該口径拡大部にて混合ガスが着火して生じた燃焼ガスの渦流も含まれる。

【0016】

口径拡大部は燃焼室に臨むことから、そのガス流れの下流側には従来技術のように口径が絞られた領域が存在せず、したがって、失火と着火を繰り返す明滅現象は生じ得ない。

【0017】

さらに、上記するように口径拡大部が保炎部となることから、ここを安定した着火点に制御することができる。

【0018】

そして、このバーナーダクトの構造は、その一部の口径を拡大するだけの極めて簡易な構造改良であることから、製作コストが嵩むこともない。

【0019】

なお、バーナーから供給される燃料ガスと燃焼用エアは、バーナー内で混合ガスとされてもよいし(いわゆるプレミックス方式)、バーナーダクト内に流入後に混合ガスとされてもよい(いわゆるノズルミックス)。たとえば、バーナーが同心で3孔式の多重管構造であってそれぞれの管路内を燃料ガスと燃焼用エアが流通する形態において、それぞれの管路がバーナーダクト側に向かって傾斜し、バーナーダクト内に入った後に混合される形態や、それぞれの管路内に旋回用羽根等が設けてあり、管路内で形成されたガスの螺旋流がバーナー内もしくはバーナーダクト内で混合ガスとされる形態などが挙げられる。

【0020】

また、バーナーダクトのうち、バーナー出口の近傍にはバーナーダクトの口径が縮径された口径絞り部が設けられ、この口径絞り部で燃料ガスおよび燃焼用エアの混合ガスが形成される形態であってもよい。

【0021】

本実施の形態は、燃料ガスと燃焼用エアの混合をより一層促進するべく、バーナーダクトにおけるバーナー出口の近傍、すなわち燃焼室から遠い位置に口径絞り部を設けたものである。

【0022】

この口径絞り部の実施の形態としては、従来技術と同様にリング状の突起を挙げることができるが、ガスの混合性を高める観点から、バーナー側から燃焼室側に向かってその内空が漸次縮径した形態のリング状の突起などを適用できる。

【0023】

また、「バーナー出口の近傍」とは、バーナー出口位置や、バーナーダクトの途中に設けられる遮断弁よりもバーナー側となる任意の位置を意味しており、従来技術のように燃焼室に近い位置を排除する意味である。なお、バーナー出口の近傍に口径絞り部を設置しても、口径絞り部の上流側での着火は起こらないため、明滅現象は発生しない。

【0024】

本実施の形態のバーナーダクトによれば、口径絞り部で燃料ガスと燃焼用エアの混合がより一層促進され、十分に混合された混合ガスが保炎部となっている口径拡大部に導入されてここで着火され、燃焼される。

【0025】

また、バーナーダクトの径をDとした際に、口径拡大部のバーナーダクト出口までの長さが0.3D〜1.4Dの範囲となっている実施の形態が好ましい。

【0026】

本発明者等は、従来構造のバーナーシステムと本発明の炉頂燃焼式熱風炉を構成するバーナーシステムそれぞれの燃焼効率を比較する実験をおこなっている。

【0027】

より具体的には、燃焼効率の高低を未燃COガス量で特定するものであり、本発明の熱風炉を構成するバーナーダクトの特徴構成である口径拡大部の長さ、すなわち口径拡大部のバーナーダクト出口までの長さをパラメータとして各実験モデルでの未燃COガス量をそれぞれ測定したものである。

【0028】

この実験の結果、バーナーダクトの径をDとした際に、口径拡大部のバーナーダクト出口までの長さが0.3D〜1.4Dの範囲の場合に未燃CO量(比率)は最も少なくなることが実証されている。

【0029】

上記実験結果は燃焼効率の最適値を与える口径拡大部の長さ範囲を特定するものであるが、本発明者等によれば、口径拡大部の長さが1.4Dよりも長くなると口径拡大部における保炎性能が低下して着火位置の安定性が低下し得ること、および、口径拡大部の長さが0.3Dよりも短くなると、燃焼室内で大きく旋回する燃焼ガスが横風となって口径拡大部内に及び、これが失火の原因になり得ることといった観点からも本実験で特定された口径拡大部の長さが最適な長さであるとしている。

【発明の効果】

【0030】

以上の説明から理解できるように、本発明の炉頂燃焼式熱風炉によれば、その構成要素であるバーナーシステムを構成するバーナーダクトにおいて、その途中から燃焼室に連通するバーナーダクト出口に亘って口径が拡径された口径拡大部を設けたことにより、燃料ガスと燃焼用エアの混合ガスがこの口径拡大部を流れる際にここで渦流が生ぜしめられ、この渦流が隣接する燃焼室内の高温雰囲気を巻き込むことで口径拡大部を高温に保ち、もって口径拡大部を保炎部として着火点を安定させるとともに、明滅現象を解消して燃焼効率を高めることができる。

【図面の簡単な説明】

【0031】

【図1】本発明の炉頂燃焼式熱風炉の一実施の形態を示した模式図であって、混合ガス、燃焼ガス、熱風用エアおよび熱風の各流れをともに示した図である。

【図2】図1のII−II矢視図である。

【図3】図1のIII−III矢視図であって、燃焼室内における燃焼ガスの流れをともに示した図である。

【図4】バーナーダクトの一実施の形態の縦断面図である。

【図5】バーナーダクトの他の実施の形態の縦断面図である。

【図6】バーナーダクトの口径拡大部の長さと未燃CO量の関係に関する実験結果を示すグラフである。

【図7】従来の炉頂燃焼式熱風炉の一実施の形態を示した模式図であって、混合ガス、燃焼ガス、熱風用エアおよび熱風の各流れをともに示した図である。

【図8】従来のバーナーダクト構造を示した模式図である。

【発明を実施するための形態】

【0032】

以下、図面を参照して本発明の炉頂燃焼式熱風炉の実施の形態を説明する。

【0033】

図1は本発明の炉頂燃焼式熱風炉の一実施の形態を示した模式図であって、混合ガス、燃焼ガス、熱風用エアおよび熱風の各流れをともに示した図であり、図2は図1のII−II矢視図であり、図3は図1のIII−III矢視図であって、燃焼室内における燃焼ガスの流れをともに示した図である。さらに、図4はバーナーダクトの一実施の形態の縦断面図である。

【0034】

図1で示す炉頂燃焼式熱風炉10は、蓄熱室4の上方に燃焼室3が配置され、この燃焼室3にはバーナー1から供給された(X1方向)燃料ガスと燃焼用エアの混合ガスがバーナーダクト2を通過する過程で着火され、燃焼して高温の燃焼ガスとなって燃焼室3に流入するものである。なお、バーナー1とバーナーダクト2からバーナーシステムが構成される。

【0035】

図3で示すように、バーナーダクト2は燃焼室3に対して平面的に見て4箇所設けてあり、各バーナーダクト2はいずれも、燃焼室3への燃焼ガスの流入方向が平面視円形の燃焼室3の中心Oを通らない偏心位置で燃焼室3に通じており、その結果として、各バーナーダクト2から燃焼室3内に流入した燃焼ガスは他の隣接するバーナーダクト2から燃焼室3内に流入した燃焼ガスと干渉してそれぞれの燃焼ガスの流れ方向が転換され、燃焼室3内には図示するような大きな燃焼ガスの旋回流X4が形成されることになる。

【0036】

この燃焼ガスは、図3で示すように平面的には旋回しながら、縦断面的には図1のX2方向で降下する螺旋流を形成しながら蓄熱室4を流下し、この流下過程でその熱が蓄熱室4で蓄熱され、蓄熱室4を通過した燃焼ガスは遮断弁7aが開制御された煙道管7を介して排気される。そして、従来構造の炉頂燃焼式熱風炉では、燃焼促進ために上記する燃焼ガスの平面的な旋回を促進させるものであったが、図示する炉頂燃焼式熱風炉10における燃焼ガスの平面的な旋回は、当該燃焼ガスを可及的均一に蓄熱室4に供給させることが主たる目的であることから、従来構造の熱風炉の燃焼室に比して燃焼室3の規模を小規模なものとできる。

【0037】

図2で示すようにバーナー1は同心で3孔式の多重管路であり、図4で示すように、内側管1bには燃焼用エアA1が流れ、中管1cには燃料ガスGが流れ、外側管1dには別途の燃焼用エアA2が流れるようになっており、各管路ともにバーナーダクト2側に向かって縮径(傾斜)していることにより、これらがバーナーダクト2内に流入した段階で相互に混合されて混合ガスが生成されるようになっている。なお、各管路を流れる燃料ガスと燃焼用エアが逆の態様で流れてもよいし、各管路内に旋回ばねが設けてあって、各管路をガスが流れる過程で螺旋流が生ぜしめられ、バーナーダクト内で螺旋流同士が混合される形態であってもよい。

【0038】

図1に戻り、不図示の高炉へ熱風を供給する際には、バーナーダクト2内の遮断弁2a、煙道管7内の煙道弁7aを閉制御し、遮断弁6aが開制御された送風管6を介してたとえば150℃程度の高温エアを蓄熱室4に供給し、高温エアが蓄熱室4内を上昇する過程でたとえば1200℃程度の熱風とされ、この熱風が遮断弁5aが開制御された熱風管5を介して高炉へ供給されることになる(X3方向)。

【0039】

図4で示すように、バーナーダクト2には、その途中からバーナーダクト出口2bに亘ってその口径D1が拡径された口径拡大部2c(口径D2)が設けられており、バーナーダクト2を燃焼室3側へ流れる混合ガスMGがこの口径拡大部2cを通過する過程で渦流EDが生ぜしめられ、この渦流EDが隣接する燃焼室3内の高温雰囲気を巻き込む(図4で燃焼室3から口径拡大部2cへ向かう矢印参照)ことで口径拡大部2cは高温に保たれ、もって口径拡大部2cは保炎部となってここが安定した着火点位置となる。なお、ここで形成される渦流EDは混合ガスからなるもののほかにも、口径拡大部2cにて混合ガスMGが着火して生じた燃焼ガス成分も渦流EDに含まれ得る。なお、図4で示すように、バーナーダクト2において口径拡大部2cへ移行する隅角部を面取りすることで(テーパー状とする)、渦流EDを生じさせ易くでき、さらに、面取りしない場合に比してこの領域における耐火物の欠落等を格段に低減させることができる。

【0040】

この口径拡大部2cは、混合ガスMGの渦流EDを生ぜしめて燃焼室3から高温雰囲気を巻き込み、保炎部を形成して着火点を安定させることに加えて、そのガス流れの下流側が絞られていないことから着火と失火を繰り返す明滅現象も生じない。

【0041】

このように、図示するバーナーダクト2は、その燃焼室3側の一定領域に口径拡大部2cを設けただけの極めて簡易な構造改良によるものであり、したがって製作コストが嵩むことなく、バーナーダクト2内での着火の安定性を保証し、明滅現象を解消して燃焼性に優れたバーナーダクトとなっている。

【0042】

一方、図5で示すバーナーダクト2Aは、バーナー出口1aの近傍にバーナーダクト2Aの口径が縮径されたリング状の口径絞り部2dが設けられたものである。同図において、口径絞り部2dの内径はD3となっている。

【0043】

バーナー1からバーナーダクト2Aへ向かって傾斜した管路1b、1c、1dを流れてきた燃料ガスGや燃焼用エアA1,A2は、バーナーダクト2Aへの流入直後に混合されるが、バーナーダクト2Aにおけるバーナー出口1aの近傍に口径絞り部2dが設けられていることで、燃料ガスGと燃焼用エアA1,A2の混合はより一層促進される。その後、バーナーダクト2Aを燃焼室3側へ流れる混合ガスMGが口径拡大部2cを通過する過程で渦流EDが生ぜしめられ、この渦流EDが隣接する燃焼室3内の高温雰囲気を巻き込む(図5で燃焼室3から口径拡大部2cへ向かう矢印参照)ことで口径拡大部2cは高温に保たれ、もって口径拡大部2cは保炎部となってここが安定した着火点位置となる。なお、図示する口径絞り部2dはバーナー出口1aから若干離れた位置に配設されているが、バーナー出口1aの位置に配設されてもよい。

【0044】

[バーナーダクトの燃焼効率に関する実験とその結果]

本発明者等は、従来構造のバーナーシステム(比較例)と、本発明の炉頂燃焼式熱風炉を構成するバーナーシステム(実施例)それぞれの燃焼効率を比較する実験をおこなった。

【0045】

実験の概要は、図4で示すバーナーシステムに関し、バーナーダクトの口径拡大部の長さLを0D1(口径拡大部なし)〜2D1まで種々変化させた複数種のバーナーシステムを試作し、各バーナーシステムに対して未燃COガス量を測定し、口径拡大部なしの場合の測定量を1に正規化して、各測定量をそれに対する比率で特定したものである。その結果を図6に示す。

【0046】

図6から明らかなように、未燃COガス量は口径拡大部の長さが0.3D1となるまで減少傾向にあり、0.3D1で変曲点を向かえて口径拡大部なしの場合の1/4となり、口径拡大部の長さがさらに長くなるにつれて1/13まで減少し、その後増加に転じて1.4D1で変曲点を向かえて口径拡大部なしの場合の1/4となることが実証されている。

【0047】

0.3D1〜1.4D1の範囲の口径拡大部の長さが燃費性の観点から好ましい長さであることは本実験にて実証されたが、本発明者等によれば、この口径拡大部の長さが好ましい他の理由として、口径拡大部の長さが長くなり過ぎると口径拡大部における保炎性能が低下して着火位置の安定性が低下し得ること、口径拡大部の長さが短か過ぎると、燃焼室内で大きく旋回する燃焼ガスが横風となって口径拡大部内に及び、これが失火の原因になり得ることからも、これが最適長さ範囲であると特定している。

【0048】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0049】

1…バーナー、1b…内側管、1c…中管、1d…外側管、1a…バーナー出口、2,2A…バーナーダクト、2a…遮断弁、2b…バーナーダクト出口、2c…口径拡大部、2d…口径絞り部、3…燃焼室、4…蓄熱室、5…熱風管、6…送風管、7…煙道管、10…炉頂燃焼式熱風炉、G…燃料ガス、A1,A2…燃焼用エア、MG…混合ガス、ED…渦流

【特許請求の範囲】

【請求項1】

熱風用エアが供給される送風管を備えた蓄熱室と、高炉へ熱風を供給する熱風管とバーナーシステムを備えて蓄熱室の上部に配設された燃焼室と、から構成され、バーナーシステムから燃焼室へ供給された燃料ガスと燃焼用エアの混合ガスの燃焼によって蓄熱室が昇温され、熱風用エアが蓄熱室を通過する過程で生成された熱風を熱風管を介して高炉へ供給する炉頂燃焼式熱風炉であって、

前記バーナーシステムは、燃料ガス管と燃焼用エア管を具備するバーナーと、バーナーのバーナー出口と連通するバーナーダクトと、から構成され、バーナーダクトはバーナーダクト出口を介して燃焼室に連通しており、

バーナーダクトの途中からバーナーダクト出口に亘ってバーナーダクトの口径が拡径された口径拡大部が設けられており、バーナーダクトを燃焼室側へ流れる混合ガスの渦流が該口径拡大部で形成されるようになっている炉頂燃焼式熱風炉。

【請求項2】

バーナーダクトのうち、バーナー出口の近傍にはバーナーダクトの口径が縮径された口径絞り部が設けられ、この口径絞り部で燃料ガスおよび燃焼用エアの混合ガスが形成される請求項1に記載の炉頂燃焼式熱風炉。

【請求項3】

バーナーダクトの径をDとした際に、口径拡大部のバーナーダクト出口までの長さが0.3D〜1.4Dの範囲となっている請求項1または2に記載の炉頂燃焼式熱風炉。

【請求項1】

熱風用エアが供給される送風管を備えた蓄熱室と、高炉へ熱風を供給する熱風管とバーナーシステムを備えて蓄熱室の上部に配設された燃焼室と、から構成され、バーナーシステムから燃焼室へ供給された燃料ガスと燃焼用エアの混合ガスの燃焼によって蓄熱室が昇温され、熱風用エアが蓄熱室を通過する過程で生成された熱風を熱風管を介して高炉へ供給する炉頂燃焼式熱風炉であって、

前記バーナーシステムは、燃料ガス管と燃焼用エア管を具備するバーナーと、バーナーのバーナー出口と連通するバーナーダクトと、から構成され、バーナーダクトはバーナーダクト出口を介して燃焼室に連通しており、

バーナーダクトの途中からバーナーダクト出口に亘ってバーナーダクトの口径が拡径された口径拡大部が設けられており、バーナーダクトを燃焼室側へ流れる混合ガスの渦流が該口径拡大部で形成されるようになっている炉頂燃焼式熱風炉。

【請求項2】

バーナーダクトのうち、バーナー出口の近傍にはバーナーダクトの口径が縮径された口径絞り部が設けられ、この口径絞り部で燃料ガスおよび燃焼用エアの混合ガスが形成される請求項1に記載の炉頂燃焼式熱風炉。

【請求項3】

バーナーダクトの径をDとした際に、口径拡大部のバーナーダクト出口までの長さが0.3D〜1.4Dの範囲となっている請求項1または2に記載の炉頂燃焼式熱風炉。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−207300(P2012−207300A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−159258(P2011−159258)

【出願日】平成23年7月20日(2011.7.20)

【特許番号】特許第4955117号(P4955117)

【特許公報発行日】平成24年6月20日(2012.6.20)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【出願人】(390022873)日鐵プラント設計株式会社 (275)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年7月20日(2011.7.20)

【特許番号】特許第4955117号(P4955117)

【特許公報発行日】平成24年6月20日(2012.6.20)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【出願人】(390022873)日鐵プラント設計株式会社 (275)

[ Back to top ]