熱分解性の樹脂組成物および基板

【課題】半導体装置の生産性を向上させることができる熱分解性の樹脂組成物を提供すること。

【解決手段】熱分解性の樹脂組成物は、熱分解性の樹脂組成物を、半導体ウェハ2または基材3に塗布して、熱分解性の樹脂層1を形成し、この熱分解性の樹脂層1を介して半導体ウェハ2と基材3とを固定し、積層体4を形成する工程と、積層体4の半導体ウェハ2を加工する工程と、積層体4を加熱して、前記熱分解性の樹脂層1を熱分解する工程と、半導体ウェハ2と、基材3とを分離する工程とを含む半導体装置の製造方法に使用され、200℃の前記熱分解性の樹脂組成物の溶融粘度が0.1Pa・s以上、1000Pa・s以下である。

【解決手段】熱分解性の樹脂組成物は、熱分解性の樹脂組成物を、半導体ウェハ2または基材3に塗布して、熱分解性の樹脂層1を形成し、この熱分解性の樹脂層1を介して半導体ウェハ2と基材3とを固定し、積層体4を形成する工程と、積層体4の半導体ウェハ2を加工する工程と、積層体4を加熱して、前記熱分解性の樹脂層1を熱分解する工程と、半導体ウェハ2と、基材3とを分離する工程とを含む半導体装置の製造方法に使用され、200℃の前記熱分解性の樹脂組成物の溶融粘度が0.1Pa・s以上、1000Pa・s以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱分解性の樹脂組成物および基板に関する。

【背景技術】

【0002】

従来、半導体装置の製造工程においては、特許文献1,2に開示された粘着層が使用されている。

この粘着層は、熱分解性の粘着層であり、図4に示すように、トランジスタ等の層900を、粘着層901を介して、ドナー基板902に固定し、その後、層900を加工する。次に、粘着層901に光を照射するとともに低温で加熱する。これにより粘着層901が熱分解し、層900とドナー基板902とが分離される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許出願公開2004/0234717号明細書

【特許文献2】米国特許出願公開2004/0232943号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

熱分解性の粘着層を使用した場合であっても、層900とドナー基板902との分離を迅速に行うことができず、半導体装置の生産性に影響を及ぼすことがある。

【課題を解決するための手段】

【0005】

本発明によれば、

熱分解性の樹脂組成物を、半導体ウェハまたは基材上に設け、熱分解性の樹脂層を形成し、この熱分解性の樹脂層を介して前記半導体ウェハと前記基材とを固定し、積層体を形成する工程と、

前記積層体の前記半導体ウェハを加工する工程と、

前記積層体を加熱して、前記熱分解性の樹脂層を熱分解する工程と、

前記半導体ウェハと、前記基材とを分離する工程とを含む半導体装置の製造方法に使用される前記熱分解性の樹脂組成物であって、

以下の条件で測定した際の200℃の前記熱分解性の樹脂組成物の溶融粘度が0.1Pa・s以上、1000Pa・s以下である熱分解性の樹脂組成物。

(条件)

当該熱分解性の樹脂組成物中の固形分含有量を99wt%以上とし、200℃の溶融粘度を粘弾性測定装置で、25℃から昇温速度10℃/min、周波数0.1Hzで測定する。

【0006】

この発明によれば、熱分解性の樹脂組成物の200℃での溶融粘度が0.1Pa・s以上、1000Pa・s以下である。本発明の熱分解性の樹脂組成物は、200℃において、熱分解がある程度行われ、溶融粘度が所定の範囲となっていると考えられる。したがって、本発明の熱分解性の樹脂組成物を使用して、半導体ウェハと基材とを固定した際に、200℃程度で加熱すれば、熱分解性の樹脂組成物を完全に熱分解しなくても、容易に基材と半導体ウェハとを分離することができ、半導体装置の生産性を向上させることができる。

【0007】

また、本発明によれば、上記熱分解性の樹脂組成物からなる層と、基材とを備える基板が提供される。

【発明の効果】

【0008】

本発明によれば、半導体装置の生産性を向上させることができる熱分解性の樹脂組成物が提供される。

【図面の簡単な説明】

【0009】

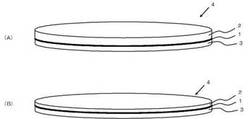

【図1】本発明の一実施形態にかかる半導体装置の製造工程を示す斜視図である。

【図2】半導体装置の製造工程を示す斜視図である。

【図3】半導体装置の製造工程を示す斜視図である。

【図4】従来の半導体装置の製造工程を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。

はじめに、図1〜3を参照して、本実施形態の概要について説明する。

本実施形態の熱分解性の樹脂組成物は、熱分解性の樹脂組成物を、半導体ウェハ2または基材3に塗布して、熱分解性の樹脂層1を形成し、この熱分解性の樹脂層1を介して半導体ウェハ2と基材3とを固定し、積層体4を形成する工程と、積層体4の半導体ウェハ2を加工する工程と、積層体4を加熱して、前記熱分解性の樹脂層1を熱分解する工程と、半導体ウェハ2と、基材3とを分離する工程とを含む半導体装置の製造方法に使用される。

以下の条件で測定した際の200℃の前記熱分解性の樹脂組成物の溶融粘度が0.1Pa・s以上、1000Pa・s以下である。

(条件)

当該熱分解性の樹脂組成物中の固形分含有量を99wt%以上とし、200℃の溶融粘度を粘弾性測定装置で、25℃から昇温速度10℃/min、周波数0.1Hzで測定する。

ここで、熱分解性の樹脂組成物中の固形分含有量を99wt%以上とするとは、熱分解性の樹脂組成物を乾燥させて、熱分解性の樹脂組成物中の樹脂成分の90wt%が熱分解していない状態で、固形分含有量を99wt%以上(換言すると溶媒および希釈剤のトータル含有量を1wt%未満)とすることをいう。

【0011】

次に、熱分解性の樹脂組成物について、詳細に説明する。

(熱分解性の樹脂組成物)

熱分解性の樹脂組成物としては、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、(メタ)アクリレート系樹脂からなる群から選ばれる1種以上の熱分解性の樹脂成分を含むものであることが好ましい。

【0012】

前記ポリカーボネート系樹脂としては、特に限定されないが、例えば、ポリプロピレンカーボネート、ポリエチレンカーボネート、1,2−ポリブチレンカーボネート、1,3−ポリブチレンカーボネート、1,4−ポリブチレンカーボネート、cis−2,3−ポリブチレンカーボネート、trans−2,3−ポリブチレンカーボネート、α,β−ポリイソブチレンカーボネート、α,γ−ポリイソブチレンカーボネート、cis−1,2−ポリシクロブチレンカーボネート、trans−1,2−ポリシクロブチレンカーボネート、cis−1,3−ポリシクロブチレンカーボネート、trans−1,3−ポリシクロブチレンカーボネート、ポリヘキセンカーボネート、ポリシクロプロペンカーボネート、ポリシクロヘキセンカーボネート、ポリ(メチルシクロヘキセンカーボネート)、ポリ(ビニルシクロヘキセンカーボネート)、ポリジヒドロナフタレンカーボネート、ポリヘキサヒドロスチレンカーボネート、ポリシクロヘキサンプロピレンカーボネート、ポリスチレンカーボネート、ポリ(3−フェニルプロピレンカーボネート)、ポリ(3−トリメチルシリロキシプロピレンカーボネート)、ポリ(3−メタクリロイロキシプロピレンカーボネート)、ポリパーフルオロプロピレンカーボネート、ポリノルボルネンカーボネート、イソソルビド骨格を有するポリカーボネート、イソマンニド骨格を有するポリカーボネートから選ばれる1種または2種以上の組み合わせを挙げることができる。

これらの中でも、特に、光酸発生剤存在下で、より効果的に熱分解温度を下げることができるという理由から、ポリプロピレンカーボネート、ポリシクロヘキセンカーボネート、ポリブチレンカーボネート、イソソルビド骨格を有するポリカーボネート、イソマンニド骨格を有するポリカーボネートが好ましい。

【0013】

前記ポリエステル系樹脂としては、特に制限されないが、例えば、テレフタル酸又はテレフタル酸ジメチルを主たる酸成分とし、エチレングリコール、ジエチレングリコール、トリメチレングリコール、ブチレングリコールより選ばれる少なくとも1種のアルキレングリコールを主たるグリコール成分とするポリエステル樹脂が挙げられる。上記テレフタル酸成分の一部を芳香族、脂環族又は脂肪族の二官能性カルボン酸成分で置き換えても良い。

これらの中でも、特に、活性エネルギー線の照射により効果的に熱分解温度を低下させることができ、また、作業性に優れるという理由から、ポリブチレンテレフタレートが好ましい。

ポリアミド系樹脂としては、特に制限されないが、例えば、アジピン酸、ヘプタンジカルボン酸、オクタンジカルボン酸、ノナンジカルボン酸、ウンデカンジカルボン酸、ドデカンジカルボン酸より選ばれる少なくとも1種のジカルボン酸成分とテトラメチレンジアミン、ヘキサメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミンより選ばれる少なくとも1種のジアミン成分とを重縮合反応することによって得られたポリアミド樹脂が挙げられる。また、例えば、ラクタムであるα−ピロリドン、ε−カプロラクタム、ω−ラウロラクタム、ε−エナントラクタムを開環重合させたポリアミド樹脂も挙げることができる。

これらの中でも、特に、活性エネルギー線の照射により効果的に熱分解温度を低下させることができ、また、作業性に優れるという理由から、6,6−ナイロンが好ましい。

ポリウレタン系樹脂としては、特に制限されないが、例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、ジプロピレングリコール、グリセリン、1,1,1−トリメチロールプロパン、1,2,5−ヘキサントリオール、1,3−ブタンジオール、1,4−ブタンジオール、4,4'−ジヒドロキシフェニルプロパン、4,4'−ジヒドロキシフェニルメタン、ペンタエリスリトール等の多価アルコールより選ばれた少なくとも1種のポリオールと2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、4,4'−ジフェニルメタンジイソシアネート、2,4'−ジフェニルメタンジイソシアネート、4,4'−フェニレン)イソシアネート、p−フェニレンジイソシアネート、イソホロンジイソシアネート、キシリレンジイソシアネートより選ばれる少なくとも1種のイソシアネートとを重付加反応することによって得られたポリウレタン樹脂が挙げられる。

これらの中でも、特に、活性エネルギー線の照射により効果的に熱分解温度を低下させることができ、また、作業性に優れるという理由から、ポリ((エチレングリコール)−alt−(4,4'−フェニレン)イソシアネート)が好ましい。

【0014】

前記(メタ)アクリレート系樹脂としては、特に制限されないが、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸、2−ヒドロキシエチル(メタ)アクリレート等から選ばれる(メタ)アクリル系モノマーの共重合体等を挙げることができる。

これらの中でも、特に、活性エネルギー線の照射により効果的に熱分解温度を低下させることができ、また、作業性に優れるという理由から、ポリメタクリル酸メチル、ポリメタクリル酸エチルが好ましい。

【0015】

前記樹脂成分の重量平均分子量(Mw)は、1,000〜1,000,000であることが好ましく、5,000〜800,000であることが特に好ましい(以下、「〜」は、特に明示しない限り、上限値と下限値を含むことを表す)。重量平均分子量を上記下限以上とすることにより、基材3に対する濡れ性が向上する効果、さらに、成膜性を向上するという効果を得ることができる。また、上記上限値以下とすることで、熱分解性の樹脂組成物を構成する各種成分との相溶性や各種溶剤に対する溶解性、さらには、熱分解性を向上するという効果を得ることができる。

【0016】

前記樹脂成分は、樹脂層1の全量の10重量%〜99重量%以下の割合で配合することが好ましい。さらに好ましくは、30重量%以上で配合することが好ましい。樹脂成分の含有量を上記下限値以上とすることで、樹脂層1が基材3に残留することを防止できるという理由からである。

【0017】

なお、熱分解性の樹脂組成物は、活性エネルギー線を照射することで、熱分解温度が低下するような樹脂組成物であってもよい。たとえば、上述した樹脂成分と光酸発生剤とを含むものであってもよい。光酸発生剤の存在下、活性エネルギー線を照射することで、熱分解温度が低下する樹脂層1を形成することが可能となる。この熱分解性の樹脂組成物は、熱分解性の樹脂層1に活性エネルギー線を照射して、熱分解性の樹脂層1の熱分解温度を低下させる工程を含む、上記半導体装置の製造方法に使用されるものである。

ここで、活性エネルギー線とは、g線(436nm)、h線(405nm)、i線(365nm)、X線、可視光線等を含む電磁波、若しくは電子線の総称であり、なかでもi線が好ましい。

前記光酸発生剤としては、特に限定されないが、テトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)、トリス(4−t−ブチルフェニル)スルホニウムテトラキス−(ペンタフルオロフェニル)ボレート(TTBPS−TPFPB)、トリス(4−t−ブチルフェニル)スルホニウムヘキサフルオロホスフェート(TTBPS−HFP)、トリフェニルスルホニウムトリフレート(TPS−Tf)、ビス(4−tert−ブチルフェニル)ヨードニウムトリフレート(DTBPI−Tf)、トリアジン(TAZ−101)、トリフェニルスルホニウムヘキサフルオロアンチモネート(TPS−103)、トリフェニルスルホニウムビス(パーフルオロメタンスルホニル)イミド(TPS−N1)、ジ−(p−t−ブチル)フェニルヨードニウム、ビス(パーフルオロメタンスルホニル)イミド(DTBPI−N1)、トリフェニルスルホニウム、トリス(パーフルオロメタンスルホニル)メチド(TPS−C1)、ジ−(p−t−ブチルフェニル)ヨードニウムトリス(パーフルオロメタンスルホニル)メチド(DTBPI−C1)、及びこれらの2種以上の組合せを挙げることができる。

これらの中でも特に、前記樹脂成分の熱分解温度を効率的に下げることができるという理由から、テトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)が好ましい。

【0018】

前記光酸発生剤は、樹脂層1の全量の0.01重量%〜50重量%の割合で配合することが好ましい。さらに好ましくは、0.1重量%〜30重量%の割合で配合することが好ましい。

上記下限値以上とすることで、前記樹脂成分の熱分解温度を安定的に下げることが可能となり、上記上限値以下とすることで樹脂層1が残渣として残留することを効果的に防止することが可能となる。

【0019】

樹脂層1を構成する材料の組み合わせとして、特に好ましいものとしては、プロピレンカーボネート、1,4−ポリブチレンカーボネート、又はネオペンチルカーボネートのいずれか1種以上と、テトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)との組み合わせである。

【0020】

前記ポリカーボネート系樹脂は、前記活性剤の存在下で、ポリカーボネート系樹脂の主鎖の熱切断が容易となる構造を形成するため、又は、ポリカーボネート系樹脂自身が容易に熱分解する熱閉環構造を形成する(熱閉環反応)ため、熱分解温度を下げることができると考えられる。

【0021】

下記の反応式(1)は、ポリプロピレンカーボネート樹脂の主鎖の熱切断及び熱閉環構造の形成のメカニズムを示す。

先ず、前記活性剤由来のH+が、ポリプロピレンカーボネート樹脂のカルボニル酸素をプロトン化し、さらに極性遷移状態を転移させ不安定な互変異性中間体[A]及び[B]を生じる。

次に、主鎖の熱切断の場合には、中間体[A]は、アセトン及びCO2として断片化する。

熱閉環構造の形成(a又はb)の場合には、中間体[B]は炭酸プロピレンを生成し、炭酸プロピレンはCO2及びプロピレンオキシドとして断片化される。

【0022】

【化1】

【0023】

また、前記樹脂層1は、酸化防止剤を含んでいてもよい。前記酸化防止剤は、望ましくない酸の発生や、樹脂組成物の自然酸化を防止する機能を有している。

【0024】

前記酸化防止剤としては、特に限定されるわけではないが、例えば、ニューヨーク州タリータウンのCiba Fine Chemicals社から入手可能なCiba IRGANOX(登録商標) 1076およびCiba IRGAFOS(登録商標) 168が好適に用いられる。

【0025】

また、他の酸化防止剤としては、例えば、Ciba Irganox 129、Ciba Irganox 1330、Ciba Irganox 1010、Ciba Cyanox(登録商標) 1790、Ciba Irganox 3114、Ciba Irganox 3125等を用いることもできる。

【0026】

前記酸化防止剤の含有量は、前記樹脂成分100重量%に対して、0.1〜10重量%であるのが好ましく、0.5〜5重量%であるのがより好ましい。

【0027】

また前記樹脂組成物は、必要により酸捕捉剤、アクリル系、シリコーン系、フッ素系、ビニル系等のレベリング剤、シランカップリング剤、希釈剤等の添加剤等を含んでも良い。

【0028】

前記シランカップリング剤としては、特に限定されるものではないが、例えば、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシラン等が挙げられ、単独でも2種以上混合して用いてもよい。

前記樹脂層1がシランカップリング剤を含むことにより、半導体ウェハ2または基材3との密着性を向上することが可能となる。

【0029】

樹脂層1を形成する際には、あらかじめ樹脂層1をフィルム状に形成し、半導体ウェハ2または基材3に貼り付けてもよいが、本実施形態では、樹脂層1の平坦性を確保する観点から基材3にスピンコートにより樹脂層1の各成分を含むワニス状の熱分解性の樹脂組成物を塗布し、乾燥させることで、樹脂層1を形成する。

したがって、樹脂層1となるワニス状の熱分解性の樹脂組成物は、上述した各成分に加え、溶媒を含有し、さらに希釈剤を含有していてもよい。

溶媒としては、特に限定されるものではないが、メシチレン、デカリン、ミネラルスピリット類等の炭化水素類、アニソール、プロピレングリコールモノメチルエーテル、ジプロピレングリコールメチルエーテル、ジエチレングリコールモノエチルエーテル、ジグライム等のアルコール/エーテル類、炭酸エチレン、酢酸エチル、酢酸N−ブチル、乳酸エチル、3−エトキシプロピオン酸エチル、プロピレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、炭酸プロピレン、γ−ブチロラクトン等のエステル/ラクトン類、シクロペンタノン、シクロヘキサノン、メチルイソブチルケトン、2−ヘプタノン等のケトン類、N−メチル−2−ピロリジノン等のアミド/ラクタム類が挙げられる。前記ワニスが溶媒を含有することにより、ワニスの粘度を調整することが容易となり、薄膜を形成するのが容易となる。

【0030】

前記溶媒の含有量は、特に限定されるものではないが、樹脂組成物の全量の5〜98重量%であることが好ましく、10〜95重量%であることが特に好ましい。

【0031】

また、前記希釈剤としては、特に限定されるわけではないが、例えば、シクロヘキセンオキサイドやα−ピネンオキサイド等のシクロエーテル化合物、[メチレンビス(4,1−フェニレンオキシメチレン)]ビスオキシランなどの芳香族シクロエーテル、1,4−シクロヘキサンジメタノールジビニルエーテルなどのシクロアリファティックビニルエーテル化合物等を挙げることができる。

前記ワニスが希釈剤を含むことにより、ワニスの流動性を向上することができ、樹脂層1の基材3に対する濡れ性を向上することが可能となる。

【0032】

上述したように、上述した条件で測定した際の200℃の前記熱分解性の樹脂組成物の溶融粘度は、0.1Pa・s以上、1000Pa・s以下である。0.1Pa・s以上とすることで、半導体ウェハ2に前記熱分解性の樹脂組成物が這い上がってしまい、半導体ウェハ2を汚染することを防止するという効果がある。なかでも、半導体ウェハ2を汚染することを防止するという観点から、200℃の前記熱分解性の樹脂組成物の溶融粘度が1Pa・s以上であることが好ましく、半導体ウェハ2と基材3を分離する際に半導体ウェハ2に掛かる応力を低減し半導体ウェハ2の破損を防止する観点から、1000Pa・s以下であることが好ましく、500Pa・s以下であることが特に好ましい。

ここで、熱分解性の樹脂組成物の溶融粘度を調整するためには、たとえば、熱分解性の樹脂成分の分子量や極性基の種類および含有量を適切に調整すればよい。

熱分解性の樹脂組成物は、200℃において、熱分解がある程度行われ、溶融粘度が所定の範囲となっていると考えられる。したがって、熱分解性の樹脂組成物の熱分解温度は、200℃以下である。熱分解性の樹脂組成物の熱分解温度は熱重量測定により測定できる。本発明では、熱重量測定装置を用いて熱分解性の樹脂組成物を窒素気流中で25℃から5℃/分で昇温したとき50%重量が減少した温度を熱分解性の樹脂組成物の熱分解温度とする。

【0033】

また、熱分解性の樹脂組成物は、半導体ウェハのポリッシュト鏡面処理面の表面自由エネルギーをA、半導体ウェハのポリッシュト鏡面処理面上に形成された熱分解性の樹脂組成物のフィルムの表面自由エネルギーをBとした場合、表面自由エネルギーAとBの差の絶対値|A−B|が、10mN/m以上であることが好ましく、15mN/m以上であることが特に好ましい。

このような熱分解性の樹脂組成物を使用することで、半導体ウェハと基板を分離する際に、半導体ウェハと熱分解性の樹脂組成物の密着性を低下させることができるため、半導体ウェハに応力を掛けることなく分離できるという効果がある。

なお、|A−B|の上限値は、半導体ウェハと基材間にボイドが発生するのを防止する観点から40mN/m以下であることが好ましく、35mN/m以下であることが特に好ましい。

なお、表面自由エネルギーは以下のようにして算出できる。

まず、半導体ウェハと、半導体ウェハの表面に厚さ20μmの熱分解性の樹脂組成物のフィルム(固形分含有量99wt%以上)を形成した半導体ウェハとを準備する。

次いで、半導体ウェハおよび熱分解性の樹脂組成物のフィルム上に純水、ジヨードメタンを滴下し、その接触角θ(n数=5の平均値)を固液界面解析装置(協和界面科学社製、「DropMaster500」)で計測する。次いで、Owens−Wendt−Kaelble法を用いて表面自由エネルギーを算出する。

Owens−Wendt−Kaelble法において、固体の表面自由エネルギーγsは下記(1)式が成り立つ。

γS=γSd+γSp (1)

γSd:固体の表面自由エネルギーの分散力成分

γSp:固体の表面自由エネルギーの極性力成分

表面自由エネルギーの分散力成分γSd、表面自由エネルギーの極性力成分γSpを、下記(2)式により算出する。

γL(1+cosθ)=2(γSd ×γLd)0.5+2(γSp ×γLp)0.5 (2)

γL :水またはジヨードメタンの表面自由エネルギー

水は72.8mN/m、ジヨードメタンは50.8mN/m

γLd:水またはジヨードメタンの表面自由エネルギーの分散力成分

水は21.8mN/m、ジヨードメタンは48.5mN/m

γLp:水またはジヨードメタンの表面自由エネルギーの極性力成分

水は51mN/m、ジヨードメタンは2.3mN/m

次いで、式(2)により算出したγSdおよびγSpの値を式(1)に代入し、表面自由エネルギーγSを算出する。

【0034】

図1(A)に示すように、基材3を用意し、さらに、図1(B)に示すように、基材3に熱分解性の樹脂組成物を塗布して樹脂層1を形成する。これにより樹脂層1と基材3とを有する基板が得られる。

基材3は、半導体ウェハ2と略同一形状のダミーウェハであることが好ましく、たとえば、シリコン基板、ガラス基板等で構成される。基材3は、半導体ウェハ2と同じ大きさであってもよいが、半導体ウェハ2よりもひとまわり程度大きなものであってもよい。

詳しくは後述するが、熱分解性の樹脂層1に対し、活性エネルギー線を照射する必要がある場合には、基材3は、活性エネルギー線を透過する透明基材であることが好ましい。

次に、図2(A)に示すように、樹脂層1を介して、半導体ウェハ2と基材3とを固定し、積層体4とする。

樹脂層1は、粘着性を有しており、半導体ウェハ2の素子形成面(あらかじめ素子が形成されている面)に取り付けられる。そして、基材3により、半導体ウェハ2の素子形成面が保護されることとなる。

その後、積層体4を図示しない研磨装置にとりつけ、半導体ウェハ2の裏面(素子形成面と反対側の面)を研磨する(図2(B)参照)。これにより、半導体ウェハ2の厚みは、たとえば、50μm以下、10μm以上となる。

また、半導体ウェハ2の裏面に加工を施してバンプ等の電極を形成したり、半導体ウェハ2に貫通孔を形成してもよい。

なお、この半導体ウェハ2の裏面の加工工程において、積層体4はたとえば、300℃程度に加熱されるが、この熱により樹脂層1が熱分解し難く、半導体ウェハ2が基材3から剥離することがない。

【0035】

次に、樹脂層1として、活性エネルギー線を照射することで、熱分解温度が低下する樹脂層を使用している場合には、積層体4に活性エネルギー線を照射して、樹脂層1の熱分解温度を低下させてもよい。具体的には、積層体4の基材3側から光を照射し、樹脂層1に光を照射する。樹脂層1は、活性エネルギー線照射前に比べ、熱分解温度が低下することとなる。

【0036】

次に、積層体4を加熱して、樹脂層1を熱分解する。たとえば、積層体4を200℃で加熱する。

樹脂層1が熱分解することで、半導体ウェハ2と基材3とを分離することができる。なお、半導体ウェハ2を基材3からはがす際には、図3に示すように、半導体ウェハ2を基材3に対し、基材3表面に沿ってスライドさせて、半導体ウェハ2と基材3とを分離することが好ましい。

その後、必要に応じて半導体ウェハ2をダイシングして半導体装置を得る。

【0037】

次に、本実施形態の作用効果について説明する。

本実施形態では、熱分解性の樹脂組成物の200℃での溶融粘度が0.1Pa・s以上、1000Pa・s以下であるため、この熱分解性の樹脂組成物を使用して、半導体ウェハ2と基材3とを固定した際に、少なくとも200℃で加熱すれば、熱分解性の樹脂組成物を完全に熱分解しなくても、容易に基材3と半導体ウェハ2とを分離することができ、半導体装置の生産性を向上させることができる。また、半導体ウェハ2を分離する際に半導体ウェハ2にかかるストレスを低減することができるため、半導体ウェハ2の破損を防止することができる。

また、半導体ウェハ2と基材3とを分離させる際に、積層体4を200℃程度で加熱すればよく、非常に高温で加熱しなくてもよいので、半導体ウェハ2への熱の影響を抑制することができる。

ただし、半導体ウェハ2と基材3とを離間する際の加熱温度は、200℃以上であってもよい。

【0038】

また、本実施形態において、活性エネルギー線を照射することで、熱分解温度が低下する樹脂層1を使用した場合には、半導体ウェハ2への熱による影響を抑制することができる。

【0039】

さらに、本実施形態では、熱分解性の樹脂層1を形成する際に、スピンコート法で熱分解性の樹脂組成物を基材3に塗布している。

これにより、非常に平滑性に優れ、厚みばらつきの非常に少ない樹脂層1を形成することができる。

従来、半導体ウェハを研磨する場合には、粘着性のフィルムを使用し、半導体ウェハと、基材とを固定していた。

このような粘着性のフィルムを使用する場合、フィルムに厚みむらがあるため、半導体ウェハを非常に薄く研磨すると半導体ウェハに凹凸ができてしまう。そのため、半導体ウェハを非常に薄く研磨することは難しかった。

これに対し、本実施形態では、非常に平滑性に優れ、厚みばらつきの非常に少ない樹脂層1を形成することができるので、半導体ウェハ2を非常に薄く研磨しても、半導体ウェハに凹凸が形成されてしまうことが防止できる。

さらに、樹脂層1として、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、(メタ)アクリレート系樹脂、ノルボルネン系樹脂のいずれかの材料を使用している。これらの樹脂を樹脂層1に使用することで、これらの樹脂は半導体ウェハ2及び基材3よりも柔軟性が高いため、半導体ウェハ2研磨時に半導体ウェハ2にかかる応力を緩和でき、研磨時に半導体ウェハ2が破損することを防止することができる。

【0040】

たとえば、前記実施形態では、基材3に樹脂層1を形成した後、基材3と半導体ウェハ2とを固定していたが、これに限らず、半導体ウェハ2に樹脂層1を形成してもよい。

さらに、前記実施形態では、半導体ウェハ2の研磨を実施したが、これに限らず、樹脂層1を介して半導体ウェハ2と基材3とを固定した後、研磨を実施せずに、半導体ウェハ2にバンプ等の電極を形成してもよい。

【実施例】

【0041】

次に、本発明の実施例について説明する。

(実施例1)

<熱分解性の樹脂組成物の調製>

ポリプロピレンポリカーボネート樹脂(米Empower materials社製 QPAC40)100gをγ−ブチロラクトン(溶剤)270gに溶解した。このポリカーボネート樹脂溶液に、活性剤としてRhodosilPhotoinitiator2074(ローディアジャパン(株)社製 Rhodorsil Phoinitiator2074)5g、増感剤として1−クロロ−4−プロポキシチオキサントン(英Lambson社製 SPEEDCURE CPTX(商品名))1.5gをγ−ブチロラクトン(溶剤)30gに溶解させた溶液を加えて、攪拌し、樹脂濃度23wt%の熱分解性の樹脂組成物を作製した。

【0042】

<溶融粘度>

上記で調整した熱分解性の樹脂組成物について厚さ20μmのフィルムになる条件でシリコンウエハ上に塗布し、大気中で120℃で5分間ソフトベークした。上記作業を繰り返し行い、重ね塗りを4回行った。これにより、樹脂組成物中の溶剤量は、1wt%未満(固形分含有量は99wt%以上)となった(ここでは、熱分解性の樹脂組成物は全く熱分解していないことが確認されている)。

そして、熱分解性の樹脂組成物のフィルムにカッターにて30×30mmの切り込みを入れることにより、シリコンウエハから熱分解性の樹脂組成物を引き剥がし、厚さ100μmの測定サンプルを作製した。

得られた測定サンプルを用い、HAAKE社製 Rheo stress RS150を用いて、周波数を1Hz、25℃から10℃/分で昇温し、一定せん断速度にて測定を行い、200℃における溶融粘度を測定値とした。結果を表1に示す。

【0043】

<表面自由エネルギー>

まず、半導体ウェハ(SUMCO社製、商品名6インチポリッシュト・シリコンウェハ(PW))を用意した。次に、この半導体ウェハと同じ製品である半導体ウェハの表面に熱分解性の樹脂組成物を塗布し、大気中で120℃、5分のソフトベークを行い、厚さ10μmの熱分解性の樹脂組成物のフィルム(溶剤含有量1wt%未満(固形分含有量は99wt%以上))を形成した。

前記フィルムは、スピンコート(回転数500rpm/5秒+回転数1400rpm/30秒間実施)により形成した。

次いで、半導体ウェハおよび熱分解性の樹脂組成物のフィルム上に純水、ジヨードメタンを滴下し、その接触角(n数=5の平均値)を固液界面解析装置(協和界面科学社製、「DropMaster500」)で計測した。その後、前述のOwens−Wendt−Kaelble法を用い、半導体ウェハの表面自由エネルギーAおよび熱分解性の樹脂組成物の表面自由エネルギーBを計算したところ、半導体ウェハの表面自由エネルギーAは69.8mN/m、熱分解性の樹脂組成物の表面自由エネルギーBは56.1mN/mであり、|A−B|は13.7mN/mであった。

結果を表1に示す。

【0044】

<半導体装置の製造>

次に、上記熱分解性の樹脂組成物を使用して、前記実施形態と同様の方法で、半導体装置の製造を行った。

まず、上記熱分解性の樹脂組成物をスピンコート法でシリコンウエハ(基材3)上に塗布し、大気中で120℃で5分間ソフトベークした。次に、そのシリコンウエハ上に実施例1の熱分解性の樹脂組成物を再度同じ条件で塗布し、大気中で120℃で5分間ソフトベークした。上記熱分解性の樹脂組成物からなる熱分解性の樹脂層1は厚み50μmであった(ここでは、熱分解性の樹脂組成物は熱分解していない)。

その後、熱分解性の樹脂層1上に半導体ウェハ2(シリコンウェハ)を設置し、熱分解性の樹脂層1を介して半導体ウェハ2と基材3とを固定した。

次に、半導体ウェハ2の研磨を行い、その後、積層体4を大気中で140℃で20分加熱した。

その後、半導体ウェハ2と基材3との分離を行った。

【0045】

(実施例2)

<ポリカーボネート樹脂の合成>

イソソルビド102.01g(0.698モル)、炭酸ジフェニル149.53g(0.698モル)、炭酸セシウム0.0023g(6.98×10−6モル)をそれぞれ秤量し、その後、これらを反応容器に入れた。

反応の第1工程として、窒素雰囲気下で、120℃に加熱した加熱槽に反応容器を浸し、攪拌し、原料を溶解させ、2時間攪拌を続けた。

次に、反応の第2工程として、反応容器内を10kPaに減圧し、120℃で1時間攪拌を続けた。

次に、反応の第3工程として、反応容器内を0.5kPa以下に減圧し、120℃で1.5時間攪拌を続けた。

次に、反応の第4工程として、反応容器内を0.5kPa以下に減圧したまま、約30分かけて加熱槽の温度を180℃に昇温した後、180℃で1.5時間攪拌を続けた。

なお、前記反応の第2〜4工程で生じたフェノールは反応容器外へ留去した。

そして、反応容器内の圧力を常圧に戻した後、γ−ブチロラクトン1200mLを加え、生成物を溶解させた。

次に、イソプロパノール/水=9/1(v/v)の混合溶液12.0Lを攪拌させた状態で、生成物を溶解した溶液を滴下した。

次に、析出した沈殿を吸引濾過で回収し、回収した沈殿をイソプロパノール/水=9/1(v/v)の混合溶液4.0Lで洗浄した後、吸引濾過で回収した。

回収した沈殿を真空乾燥機で80℃/18時間乾燥することにより、イソソルビド骨格を有するポリカーボネート樹脂の粉末123.15gを得た。

【0046】

<熱分解性の樹脂組成物の調製>

得られたイソソルビド骨格を有するポリカーボネート樹脂100gをγ−ブチロラクトン(溶剤)200gに溶解した。このイソソルビド骨格を有するポリカーボネート樹脂溶液に、活性剤(光酸発生剤)としてGSID26−1(BASFジャパン社製)2.0gをγ−ブチロラクトン(溶剤)30gに溶解させた溶液を加えて、攪拌し、樹脂濃度30wt%の熱分解性の樹脂組成物を作製した。

【0047】

<溶融粘度>

上記で調整した熱分解性の樹脂組成物について厚さ50μmのフィルムになる条件でシリコンウエハ上に塗布し、大気中で120℃で5分間ソフトベークした。次に、そのシリコンウエハ上に実施例1の熱分解性の樹脂組成物を再度同じ条件で塗布し、大気中で120℃で5分間ソフトベークした後、さらに、大気中で180℃で10分間のハードベークを行った。これにより、樹脂組成物中の溶剤量は、1wt%未満(固形分含有量は99wt%以上)となった(ここでは、熱分解性の樹脂組成物は全く熱分解していないことが確認されている)。

そして、熱分解性の樹脂組成物のフィルムにカッターにて30×30mmの切り込みを入れ、2%フッ酸溶液に浸漬することにより、シリコンウエハから熱分解性の樹脂組成物を引き剥がし、厚さ100μmの測定サンプルを作製した。作製した測定サンプルは、純水にて洗浄し、60℃/10hrの条件で乾燥させた。

得られた測定サンプルを用い、HAAKE社製 Rheo stress RS150を用いて、周波数を1Hz、25℃から10℃/分で昇温し、一定せん断速度にて測定を行い、200℃における溶融粘度を測定値とした。結果を表1に示す。

【0048】

<半導体装置の製造>

次に、上記熱分解性の樹脂組成物を使用して、前記実施形態と同様の方法で、半導体装置の製造を行った。

まず、上記熱分解性の樹脂組成物をスピンコート法でシリコンウエハ(基材3)上に塗布し、大気中で120℃で5分間ソフトベークした。次に、そのシリコンウエハ上に実施例2の熱分解性の樹脂組成物を再度同じ条件で塗布し、大気中で120℃で5分間ソフトベークした後、さらに、大気中で180℃で10分間のハードベークを行った。上記熱分解性の樹脂組成物からなる熱分解性の樹脂層1は厚み50μmであった(ここでは、熱分解性の樹脂組成物は熱分解していない)。

その後、熱分解性の樹脂層1上に半導体ウェハ2(シリコンウェハ)を設置し、熱分解性の樹脂層1を介して半導体ウェハ2と基材3とを固定した。

次に、半導体ウェハ2の研磨を行い、その後、積層体4を大気中で200℃で10分加熱した。

その後、半導体ウェハ2と基材3との分離を行った。

【0049】

(実施例3)

<熱分解性の樹脂組成物の調製>

ポリ乳酸(蘭Purac社製 PDL−20)100gをγ−ブチロラクトン(溶剤)200gに溶解した。このポリ乳酸溶液に、活性剤(光酸発生剤)としてGSID26−1(BASFジャパン社製)2.0gをγ−ブチロラクトン(溶剤)30gに溶解させた溶液を加えて、攪拌し、樹脂濃度30wt%の熱分解性の樹脂組成物を作製した。

【0050】

<溶融粘度>

上記で調整した熱分解性の樹脂組成物について厚さ25μmのフィルムになる条件でシリコンウエハ上に塗布し、大気中で120℃で5分間ソフトベークした。上記作業を繰り返し行い、重ね塗りを3回行った後、さらに、大気中で220℃で5分間のハードベークを行った。これにより、樹脂組成物中の溶剤量は、1wt%未満(固形分含有量は99wt%以上)となった(ここでは、熱分解性の樹脂組成物は全く熱分解していないことが確認されている)。

そして、熱分解性の樹脂組成物のフィルムにカッターにて30×30mmの切り込みを入れ、2%フッ酸溶液に浸漬することにより、シリコンウエハから熱分解性の樹脂組成物を引き剥がし、厚さ100μmの測定サンプルを作製した。得られた測定サンプルを用い、HAAKE社製 Rheo stress RS150を用いて、周波数を1Hz、25℃から10℃/分で昇温し、一定せん断速度にて測定を行い、200℃における溶融粘度を測定値とした。結果を表1に示す。

【0051】

<半導体装置の製造>

次に、上記熱分解性の樹脂組成物を使用して、前記実施形態と同様の方法で、半導体装置の製造を行った。

まず、上記熱分解性の樹脂組成物をスピンコート法でシリコンウエハ(基材3)上に塗布し、大気中で120℃で5分間ソフトベークした。次に、そのシリコンウエハ上に実施例3の熱分解性の樹脂組成物を再度同じ条件で塗布し、大気中で120℃で5分間ソフトベークした。上記熱分解性の樹脂組成物からなる熱分解性の樹脂層1は厚み50μmであった(ここでは、熱分解性の樹脂組成物は熱分解していない)。

その後、熱分解性の樹脂層1上に半導体ウェハ2(シリコンウェハ)を設置し、熱分解性の樹脂層1を介して半導体ウェハ2と基材3とを固定した。

次に、半導体ウェハ2の研磨を行い、その後、積層体4を大気中で240℃で10分加熱した。

その後、半導体ウェハ2と基材3との分離を行った。

【0052】

(実施例4)

実施例3と同じ熱分解性の樹脂組成物を使用した。

【0053】

<溶融粘度>

上記で調整した熱分解性の樹脂組成物について厚さ25μmのフィルムになる条件でシリコンウエハ上に塗布し、大気中で120℃で5分間ソフトベークした。上記作業を繰り返し行い、重ね塗りを3回行った後、さらに、大気中で220℃で5分間のハードベークを行った。これにより、樹脂組成物中の溶剤量は、1wt%未満(固形分含有量は99wt%以上)となった(ここでは、熱分解性の樹脂組成物は全く熱分解していないことが確認されている)。

そして、熱分解性の樹脂組成物のフィルムにカッターにて30×30mmの切り込みを入れ、2%フッ酸溶液に浸漬することにより、シリコンウエハから熱分解性の樹脂組成物を引き剥がし、厚さ100μmの測定サンプルを作製した。得られた測定サンプルに波長365nmの紫外線(活性エネルギー線)を2,000mJ/cm2照射した後、HAAKE社製 Rheo stress RS150を用いて、周波数を1Hz、25℃から10℃/分で昇温し、一定せん断速度にて測定を行い、200℃における溶融粘度を測定値とした。結果を表1に示す。

【0054】

(比較例1)

<ポリイミド樹脂の合成および樹脂組成物の調整>

乾燥窒素ガス導入管、冷却器、温度計、撹拌機を備えた四口フラスコに、脱水精製したNMP674gを入れ、窒素ガスを流しながら10分間激しくかき混ぜる。次に1,3−ビス(3−アミノフェノキシ)ベンゼン(APB)87.701g(0.300モル)を投入し、系を60℃に加熱し、均一になるまでかき混ぜる。均一に溶解後、系を氷水浴で5℃に冷却し、4,4'−オキシジフタル酸二無水物(ODPA)93.067g(0.300モル)を粉末状のまま15分間かけて添加し、その後3時間撹拌しポリアミド酸を含む樹脂濃度21.1wt%の樹脂組成物を作製した。

【0055】

<溶融粘度>

上記で調整した樹脂組成物について厚さ20μmになる条件でシリコンウエハ上に塗布し、180℃/2分間ソフトベークした。上記作業を繰り返し行い、重ね塗りを6回行った。その後、炉で窒素雰囲気下にて150℃で30分、250℃で30分、350℃で30分の加熱を行った(ここでは樹脂組成物は熱分解していない)。そして、樹脂組成物にカッターにて30×30mmの切り込みを入れ、2%フッ酸溶液に浸漬することにより、樹脂組成物をシリコンウエハから引き剥がし、厚さ120μmの測定サンプルを作製した。作製した測定サンプルは、純水にて洗浄し、60℃/10hrの条件で乾燥させた(溶剤含有量1wt%未満((固形分含有量は99wt%以上)))。

得られた測定サンプルを用い、実施例1と同様な測定方法で溶融粘度を測定した。

【0056】

<表面自由エネルギー>

まず、半導体ウェハ(SUMCO社製、商品名:6インチポリッシュト・シリコンウエハ(PW))を用意した。次に、この半導体ウェハと同じ製品である半導体ウェハの表面に上記熱分解性の樹脂組成物を塗布し、145℃、2分のソフトベーク、窒素雰囲気下にて150℃で30分、250℃で30分、350℃で30分の加熱を行い、厚さ10μmの熱分解性の樹脂組成物のフィルム(溶剤含有量1wt%未満((固形分含有量は99wt%以上)))を形成した。

前記フィルムは、スピンコート(回転数500rpm/5秒+3000rpm/30秒)により形成した。

次いで、半導体ウェハおよび樹脂組成物のフィルム上に純水、ジヨードメタンを滴下し、その接触角(n数=5の平均値)を固液界面解析装置(協和界面科学社製、「DropMaster500」)で計測した。その後、前述のOwens−Wendt−Kaelble法を用い、半導体ウェハの表面自由エネルギーAおよび樹脂組成物の表面自由エネルギーBを計算したところ、半導体ウェハの表面自由エネルギーAは69.8、樹脂組成物の表面自由エネルギーBは50.5mN/mであり、|A−B|は19.3mN/mであった。

【0057】

<半導体装置の製造>

次に、上記樹脂組成物を使用して、前記実施形態と同様の方法で、半導体装置の製造を行った。

上記で調整した樹脂組成物について厚さ20μmになる条件でシリコンウエハ(基材)上に塗布し、180℃/2分間ソフトベークした。上記作業を繰り返し行い、重ね塗りを5回行った。その後、炉で窒素雰囲気下にて150℃/30分、250℃/30分、350℃/30分の加熱を行った。

その後、樹脂層上に半導体ウェハ(シリコンウェハ)を設置し、樹脂層を介して半導体ウェハと基材とを固定した。

次に、半導体ウェハの研磨を行い、その後、積層体を大気中で200℃で10分加熱した。

その後、半導体ウェハと基材との分離を行った。

【0058】

【表1】

【0059】

実施例1の熱分解性の樹脂組成物を使用して半導体装置を製造した場合には、半導体ウェハと基材との分離を容易に行うことができ、半導体ウェハが破損することはなかった。

これに対し、比較例1の樹脂組成物を使用して半導体装置を製造した場合には、樹脂組成物が熱分解しないため、半導体ウェハと基材との分離が難しく、半導体ウェハが破損してしまった。

なお、実施例1では、熱分解性樹脂組成物の200℃の溶融粘度を9Pa・sとしたが、0.1Pa・s以上、1000Pa・s以下であれば、半導体ウェハと基材との分離を容易に行うことができることがわかっている。

【符号の説明】

【0060】

1 樹脂層

2 半導体ウェハ

3 基材

4 積層体

900 層

901 粘着層

902 ドナー基板

【技術分野】

【0001】

本発明は、熱分解性の樹脂組成物および基板に関する。

【背景技術】

【0002】

従来、半導体装置の製造工程においては、特許文献1,2に開示された粘着層が使用されている。

この粘着層は、熱分解性の粘着層であり、図4に示すように、トランジスタ等の層900を、粘着層901を介して、ドナー基板902に固定し、その後、層900を加工する。次に、粘着層901に光を照射するとともに低温で加熱する。これにより粘着層901が熱分解し、層900とドナー基板902とが分離される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許出願公開2004/0234717号明細書

【特許文献2】米国特許出願公開2004/0232943号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

熱分解性の粘着層を使用した場合であっても、層900とドナー基板902との分離を迅速に行うことができず、半導体装置の生産性に影響を及ぼすことがある。

【課題を解決するための手段】

【0005】

本発明によれば、

熱分解性の樹脂組成物を、半導体ウェハまたは基材上に設け、熱分解性の樹脂層を形成し、この熱分解性の樹脂層を介して前記半導体ウェハと前記基材とを固定し、積層体を形成する工程と、

前記積層体の前記半導体ウェハを加工する工程と、

前記積層体を加熱して、前記熱分解性の樹脂層を熱分解する工程と、

前記半導体ウェハと、前記基材とを分離する工程とを含む半導体装置の製造方法に使用される前記熱分解性の樹脂組成物であって、

以下の条件で測定した際の200℃の前記熱分解性の樹脂組成物の溶融粘度が0.1Pa・s以上、1000Pa・s以下である熱分解性の樹脂組成物。

(条件)

当該熱分解性の樹脂組成物中の固形分含有量を99wt%以上とし、200℃の溶融粘度を粘弾性測定装置で、25℃から昇温速度10℃/min、周波数0.1Hzで測定する。

【0006】

この発明によれば、熱分解性の樹脂組成物の200℃での溶融粘度が0.1Pa・s以上、1000Pa・s以下である。本発明の熱分解性の樹脂組成物は、200℃において、熱分解がある程度行われ、溶融粘度が所定の範囲となっていると考えられる。したがって、本発明の熱分解性の樹脂組成物を使用して、半導体ウェハと基材とを固定した際に、200℃程度で加熱すれば、熱分解性の樹脂組成物を完全に熱分解しなくても、容易に基材と半導体ウェハとを分離することができ、半導体装置の生産性を向上させることができる。

【0007】

また、本発明によれば、上記熱分解性の樹脂組成物からなる層と、基材とを備える基板が提供される。

【発明の効果】

【0008】

本発明によれば、半導体装置の生産性を向上させることができる熱分解性の樹脂組成物が提供される。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態にかかる半導体装置の製造工程を示す斜視図である。

【図2】半導体装置の製造工程を示す斜視図である。

【図3】半導体装置の製造工程を示す斜視図である。

【図4】従来の半導体装置の製造工程を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。

はじめに、図1〜3を参照して、本実施形態の概要について説明する。

本実施形態の熱分解性の樹脂組成物は、熱分解性の樹脂組成物を、半導体ウェハ2または基材3に塗布して、熱分解性の樹脂層1を形成し、この熱分解性の樹脂層1を介して半導体ウェハ2と基材3とを固定し、積層体4を形成する工程と、積層体4の半導体ウェハ2を加工する工程と、積層体4を加熱して、前記熱分解性の樹脂層1を熱分解する工程と、半導体ウェハ2と、基材3とを分離する工程とを含む半導体装置の製造方法に使用される。

以下の条件で測定した際の200℃の前記熱分解性の樹脂組成物の溶融粘度が0.1Pa・s以上、1000Pa・s以下である。

(条件)

当該熱分解性の樹脂組成物中の固形分含有量を99wt%以上とし、200℃の溶融粘度を粘弾性測定装置で、25℃から昇温速度10℃/min、周波数0.1Hzで測定する。

ここで、熱分解性の樹脂組成物中の固形分含有量を99wt%以上とするとは、熱分解性の樹脂組成物を乾燥させて、熱分解性の樹脂組成物中の樹脂成分の90wt%が熱分解していない状態で、固形分含有量を99wt%以上(換言すると溶媒および希釈剤のトータル含有量を1wt%未満)とすることをいう。

【0011】

次に、熱分解性の樹脂組成物について、詳細に説明する。

(熱分解性の樹脂組成物)

熱分解性の樹脂組成物としては、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、(メタ)アクリレート系樹脂からなる群から選ばれる1種以上の熱分解性の樹脂成分を含むものであることが好ましい。

【0012】

前記ポリカーボネート系樹脂としては、特に限定されないが、例えば、ポリプロピレンカーボネート、ポリエチレンカーボネート、1,2−ポリブチレンカーボネート、1,3−ポリブチレンカーボネート、1,4−ポリブチレンカーボネート、cis−2,3−ポリブチレンカーボネート、trans−2,3−ポリブチレンカーボネート、α,β−ポリイソブチレンカーボネート、α,γ−ポリイソブチレンカーボネート、cis−1,2−ポリシクロブチレンカーボネート、trans−1,2−ポリシクロブチレンカーボネート、cis−1,3−ポリシクロブチレンカーボネート、trans−1,3−ポリシクロブチレンカーボネート、ポリヘキセンカーボネート、ポリシクロプロペンカーボネート、ポリシクロヘキセンカーボネート、ポリ(メチルシクロヘキセンカーボネート)、ポリ(ビニルシクロヘキセンカーボネート)、ポリジヒドロナフタレンカーボネート、ポリヘキサヒドロスチレンカーボネート、ポリシクロヘキサンプロピレンカーボネート、ポリスチレンカーボネート、ポリ(3−フェニルプロピレンカーボネート)、ポリ(3−トリメチルシリロキシプロピレンカーボネート)、ポリ(3−メタクリロイロキシプロピレンカーボネート)、ポリパーフルオロプロピレンカーボネート、ポリノルボルネンカーボネート、イソソルビド骨格を有するポリカーボネート、イソマンニド骨格を有するポリカーボネートから選ばれる1種または2種以上の組み合わせを挙げることができる。

これらの中でも、特に、光酸発生剤存在下で、より効果的に熱分解温度を下げることができるという理由から、ポリプロピレンカーボネート、ポリシクロヘキセンカーボネート、ポリブチレンカーボネート、イソソルビド骨格を有するポリカーボネート、イソマンニド骨格を有するポリカーボネートが好ましい。

【0013】

前記ポリエステル系樹脂としては、特に制限されないが、例えば、テレフタル酸又はテレフタル酸ジメチルを主たる酸成分とし、エチレングリコール、ジエチレングリコール、トリメチレングリコール、ブチレングリコールより選ばれる少なくとも1種のアルキレングリコールを主たるグリコール成分とするポリエステル樹脂が挙げられる。上記テレフタル酸成分の一部を芳香族、脂環族又は脂肪族の二官能性カルボン酸成分で置き換えても良い。

これらの中でも、特に、活性エネルギー線の照射により効果的に熱分解温度を低下させることができ、また、作業性に優れるという理由から、ポリブチレンテレフタレートが好ましい。

ポリアミド系樹脂としては、特に制限されないが、例えば、アジピン酸、ヘプタンジカルボン酸、オクタンジカルボン酸、ノナンジカルボン酸、ウンデカンジカルボン酸、ドデカンジカルボン酸より選ばれる少なくとも1種のジカルボン酸成分とテトラメチレンジアミン、ヘキサメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミンより選ばれる少なくとも1種のジアミン成分とを重縮合反応することによって得られたポリアミド樹脂が挙げられる。また、例えば、ラクタムであるα−ピロリドン、ε−カプロラクタム、ω−ラウロラクタム、ε−エナントラクタムを開環重合させたポリアミド樹脂も挙げることができる。

これらの中でも、特に、活性エネルギー線の照射により効果的に熱分解温度を低下させることができ、また、作業性に優れるという理由から、6,6−ナイロンが好ましい。

ポリウレタン系樹脂としては、特に制限されないが、例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、ジプロピレングリコール、グリセリン、1,1,1−トリメチロールプロパン、1,2,5−ヘキサントリオール、1,3−ブタンジオール、1,4−ブタンジオール、4,4'−ジヒドロキシフェニルプロパン、4,4'−ジヒドロキシフェニルメタン、ペンタエリスリトール等の多価アルコールより選ばれた少なくとも1種のポリオールと2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、4,4'−ジフェニルメタンジイソシアネート、2,4'−ジフェニルメタンジイソシアネート、4,4'−フェニレン)イソシアネート、p−フェニレンジイソシアネート、イソホロンジイソシアネート、キシリレンジイソシアネートより選ばれる少なくとも1種のイソシアネートとを重付加反応することによって得られたポリウレタン樹脂が挙げられる。

これらの中でも、特に、活性エネルギー線の照射により効果的に熱分解温度を低下させることができ、また、作業性に優れるという理由から、ポリ((エチレングリコール)−alt−(4,4'−フェニレン)イソシアネート)が好ましい。

【0014】

前記(メタ)アクリレート系樹脂としては、特に制限されないが、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸、2−ヒドロキシエチル(メタ)アクリレート等から選ばれる(メタ)アクリル系モノマーの共重合体等を挙げることができる。

これらの中でも、特に、活性エネルギー線の照射により効果的に熱分解温度を低下させることができ、また、作業性に優れるという理由から、ポリメタクリル酸メチル、ポリメタクリル酸エチルが好ましい。

【0015】

前記樹脂成分の重量平均分子量(Mw)は、1,000〜1,000,000であることが好ましく、5,000〜800,000であることが特に好ましい(以下、「〜」は、特に明示しない限り、上限値と下限値を含むことを表す)。重量平均分子量を上記下限以上とすることにより、基材3に対する濡れ性が向上する効果、さらに、成膜性を向上するという効果を得ることができる。また、上記上限値以下とすることで、熱分解性の樹脂組成物を構成する各種成分との相溶性や各種溶剤に対する溶解性、さらには、熱分解性を向上するという効果を得ることができる。

【0016】

前記樹脂成分は、樹脂層1の全量の10重量%〜99重量%以下の割合で配合することが好ましい。さらに好ましくは、30重量%以上で配合することが好ましい。樹脂成分の含有量を上記下限値以上とすることで、樹脂層1が基材3に残留することを防止できるという理由からである。

【0017】

なお、熱分解性の樹脂組成物は、活性エネルギー線を照射することで、熱分解温度が低下するような樹脂組成物であってもよい。たとえば、上述した樹脂成分と光酸発生剤とを含むものであってもよい。光酸発生剤の存在下、活性エネルギー線を照射することで、熱分解温度が低下する樹脂層1を形成することが可能となる。この熱分解性の樹脂組成物は、熱分解性の樹脂層1に活性エネルギー線を照射して、熱分解性の樹脂層1の熱分解温度を低下させる工程を含む、上記半導体装置の製造方法に使用されるものである。

ここで、活性エネルギー線とは、g線(436nm)、h線(405nm)、i線(365nm)、X線、可視光線等を含む電磁波、若しくは電子線の総称であり、なかでもi線が好ましい。

前記光酸発生剤としては、特に限定されないが、テトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)、トリス(4−t−ブチルフェニル)スルホニウムテトラキス−(ペンタフルオロフェニル)ボレート(TTBPS−TPFPB)、トリス(4−t−ブチルフェニル)スルホニウムヘキサフルオロホスフェート(TTBPS−HFP)、トリフェニルスルホニウムトリフレート(TPS−Tf)、ビス(4−tert−ブチルフェニル)ヨードニウムトリフレート(DTBPI−Tf)、トリアジン(TAZ−101)、トリフェニルスルホニウムヘキサフルオロアンチモネート(TPS−103)、トリフェニルスルホニウムビス(パーフルオロメタンスルホニル)イミド(TPS−N1)、ジ−(p−t−ブチル)フェニルヨードニウム、ビス(パーフルオロメタンスルホニル)イミド(DTBPI−N1)、トリフェニルスルホニウム、トリス(パーフルオロメタンスルホニル)メチド(TPS−C1)、ジ−(p−t−ブチルフェニル)ヨードニウムトリス(パーフルオロメタンスルホニル)メチド(DTBPI−C1)、及びこれらの2種以上の組合せを挙げることができる。

これらの中でも特に、前記樹脂成分の熱分解温度を効率的に下げることができるという理由から、テトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)が好ましい。

【0018】

前記光酸発生剤は、樹脂層1の全量の0.01重量%〜50重量%の割合で配合することが好ましい。さらに好ましくは、0.1重量%〜30重量%の割合で配合することが好ましい。

上記下限値以上とすることで、前記樹脂成分の熱分解温度を安定的に下げることが可能となり、上記上限値以下とすることで樹脂層1が残渣として残留することを効果的に防止することが可能となる。

【0019】

樹脂層1を構成する材料の組み合わせとして、特に好ましいものとしては、プロピレンカーボネート、1,4−ポリブチレンカーボネート、又はネオペンチルカーボネートのいずれか1種以上と、テトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)との組み合わせである。

【0020】

前記ポリカーボネート系樹脂は、前記活性剤の存在下で、ポリカーボネート系樹脂の主鎖の熱切断が容易となる構造を形成するため、又は、ポリカーボネート系樹脂自身が容易に熱分解する熱閉環構造を形成する(熱閉環反応)ため、熱分解温度を下げることができると考えられる。

【0021】

下記の反応式(1)は、ポリプロピレンカーボネート樹脂の主鎖の熱切断及び熱閉環構造の形成のメカニズムを示す。

先ず、前記活性剤由来のH+が、ポリプロピレンカーボネート樹脂のカルボニル酸素をプロトン化し、さらに極性遷移状態を転移させ不安定な互変異性中間体[A]及び[B]を生じる。

次に、主鎖の熱切断の場合には、中間体[A]は、アセトン及びCO2として断片化する。

熱閉環構造の形成(a又はb)の場合には、中間体[B]は炭酸プロピレンを生成し、炭酸プロピレンはCO2及びプロピレンオキシドとして断片化される。

【0022】

【化1】

【0023】

また、前記樹脂層1は、酸化防止剤を含んでいてもよい。前記酸化防止剤は、望ましくない酸の発生や、樹脂組成物の自然酸化を防止する機能を有している。

【0024】

前記酸化防止剤としては、特に限定されるわけではないが、例えば、ニューヨーク州タリータウンのCiba Fine Chemicals社から入手可能なCiba IRGANOX(登録商標) 1076およびCiba IRGAFOS(登録商標) 168が好適に用いられる。

【0025】

また、他の酸化防止剤としては、例えば、Ciba Irganox 129、Ciba Irganox 1330、Ciba Irganox 1010、Ciba Cyanox(登録商標) 1790、Ciba Irganox 3114、Ciba Irganox 3125等を用いることもできる。

【0026】

前記酸化防止剤の含有量は、前記樹脂成分100重量%に対して、0.1〜10重量%であるのが好ましく、0.5〜5重量%であるのがより好ましい。

【0027】

また前記樹脂組成物は、必要により酸捕捉剤、アクリル系、シリコーン系、フッ素系、ビニル系等のレベリング剤、シランカップリング剤、希釈剤等の添加剤等を含んでも良い。

【0028】

前記シランカップリング剤としては、特に限定されるものではないが、例えば、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシラン等が挙げられ、単独でも2種以上混合して用いてもよい。

前記樹脂層1がシランカップリング剤を含むことにより、半導体ウェハ2または基材3との密着性を向上することが可能となる。

【0029】

樹脂層1を形成する際には、あらかじめ樹脂層1をフィルム状に形成し、半導体ウェハ2または基材3に貼り付けてもよいが、本実施形態では、樹脂層1の平坦性を確保する観点から基材3にスピンコートにより樹脂層1の各成分を含むワニス状の熱分解性の樹脂組成物を塗布し、乾燥させることで、樹脂層1を形成する。

したがって、樹脂層1となるワニス状の熱分解性の樹脂組成物は、上述した各成分に加え、溶媒を含有し、さらに希釈剤を含有していてもよい。

溶媒としては、特に限定されるものではないが、メシチレン、デカリン、ミネラルスピリット類等の炭化水素類、アニソール、プロピレングリコールモノメチルエーテル、ジプロピレングリコールメチルエーテル、ジエチレングリコールモノエチルエーテル、ジグライム等のアルコール/エーテル類、炭酸エチレン、酢酸エチル、酢酸N−ブチル、乳酸エチル、3−エトキシプロピオン酸エチル、プロピレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、炭酸プロピレン、γ−ブチロラクトン等のエステル/ラクトン類、シクロペンタノン、シクロヘキサノン、メチルイソブチルケトン、2−ヘプタノン等のケトン類、N−メチル−2−ピロリジノン等のアミド/ラクタム類が挙げられる。前記ワニスが溶媒を含有することにより、ワニスの粘度を調整することが容易となり、薄膜を形成するのが容易となる。

【0030】

前記溶媒の含有量は、特に限定されるものではないが、樹脂組成物の全量の5〜98重量%であることが好ましく、10〜95重量%であることが特に好ましい。

【0031】

また、前記希釈剤としては、特に限定されるわけではないが、例えば、シクロヘキセンオキサイドやα−ピネンオキサイド等のシクロエーテル化合物、[メチレンビス(4,1−フェニレンオキシメチレン)]ビスオキシランなどの芳香族シクロエーテル、1,4−シクロヘキサンジメタノールジビニルエーテルなどのシクロアリファティックビニルエーテル化合物等を挙げることができる。

前記ワニスが希釈剤を含むことにより、ワニスの流動性を向上することができ、樹脂層1の基材3に対する濡れ性を向上することが可能となる。

【0032】

上述したように、上述した条件で測定した際の200℃の前記熱分解性の樹脂組成物の溶融粘度は、0.1Pa・s以上、1000Pa・s以下である。0.1Pa・s以上とすることで、半導体ウェハ2に前記熱分解性の樹脂組成物が這い上がってしまい、半導体ウェハ2を汚染することを防止するという効果がある。なかでも、半導体ウェハ2を汚染することを防止するという観点から、200℃の前記熱分解性の樹脂組成物の溶融粘度が1Pa・s以上であることが好ましく、半導体ウェハ2と基材3を分離する際に半導体ウェハ2に掛かる応力を低減し半導体ウェハ2の破損を防止する観点から、1000Pa・s以下であることが好ましく、500Pa・s以下であることが特に好ましい。

ここで、熱分解性の樹脂組成物の溶融粘度を調整するためには、たとえば、熱分解性の樹脂成分の分子量や極性基の種類および含有量を適切に調整すればよい。

熱分解性の樹脂組成物は、200℃において、熱分解がある程度行われ、溶融粘度が所定の範囲となっていると考えられる。したがって、熱分解性の樹脂組成物の熱分解温度は、200℃以下である。熱分解性の樹脂組成物の熱分解温度は熱重量測定により測定できる。本発明では、熱重量測定装置を用いて熱分解性の樹脂組成物を窒素気流中で25℃から5℃/分で昇温したとき50%重量が減少した温度を熱分解性の樹脂組成物の熱分解温度とする。

【0033】

また、熱分解性の樹脂組成物は、半導体ウェハのポリッシュト鏡面処理面の表面自由エネルギーをA、半導体ウェハのポリッシュト鏡面処理面上に形成された熱分解性の樹脂組成物のフィルムの表面自由エネルギーをBとした場合、表面自由エネルギーAとBの差の絶対値|A−B|が、10mN/m以上であることが好ましく、15mN/m以上であることが特に好ましい。

このような熱分解性の樹脂組成物を使用することで、半導体ウェハと基板を分離する際に、半導体ウェハと熱分解性の樹脂組成物の密着性を低下させることができるため、半導体ウェハに応力を掛けることなく分離できるという効果がある。

なお、|A−B|の上限値は、半導体ウェハと基材間にボイドが発生するのを防止する観点から40mN/m以下であることが好ましく、35mN/m以下であることが特に好ましい。

なお、表面自由エネルギーは以下のようにして算出できる。

まず、半導体ウェハと、半導体ウェハの表面に厚さ20μmの熱分解性の樹脂組成物のフィルム(固形分含有量99wt%以上)を形成した半導体ウェハとを準備する。

次いで、半導体ウェハおよび熱分解性の樹脂組成物のフィルム上に純水、ジヨードメタンを滴下し、その接触角θ(n数=5の平均値)を固液界面解析装置(協和界面科学社製、「DropMaster500」)で計測する。次いで、Owens−Wendt−Kaelble法を用いて表面自由エネルギーを算出する。

Owens−Wendt−Kaelble法において、固体の表面自由エネルギーγsは下記(1)式が成り立つ。

γS=γSd+γSp (1)

γSd:固体の表面自由エネルギーの分散力成分

γSp:固体の表面自由エネルギーの極性力成分

表面自由エネルギーの分散力成分γSd、表面自由エネルギーの極性力成分γSpを、下記(2)式により算出する。

γL(1+cosθ)=2(γSd ×γLd)0.5+2(γSp ×γLp)0.5 (2)

γL :水またはジヨードメタンの表面自由エネルギー

水は72.8mN/m、ジヨードメタンは50.8mN/m

γLd:水またはジヨードメタンの表面自由エネルギーの分散力成分

水は21.8mN/m、ジヨードメタンは48.5mN/m

γLp:水またはジヨードメタンの表面自由エネルギーの極性力成分

水は51mN/m、ジヨードメタンは2.3mN/m

次いで、式(2)により算出したγSdおよびγSpの値を式(1)に代入し、表面自由エネルギーγSを算出する。

【0034】

図1(A)に示すように、基材3を用意し、さらに、図1(B)に示すように、基材3に熱分解性の樹脂組成物を塗布して樹脂層1を形成する。これにより樹脂層1と基材3とを有する基板が得られる。

基材3は、半導体ウェハ2と略同一形状のダミーウェハであることが好ましく、たとえば、シリコン基板、ガラス基板等で構成される。基材3は、半導体ウェハ2と同じ大きさであってもよいが、半導体ウェハ2よりもひとまわり程度大きなものであってもよい。

詳しくは後述するが、熱分解性の樹脂層1に対し、活性エネルギー線を照射する必要がある場合には、基材3は、活性エネルギー線を透過する透明基材であることが好ましい。

次に、図2(A)に示すように、樹脂層1を介して、半導体ウェハ2と基材3とを固定し、積層体4とする。

樹脂層1は、粘着性を有しており、半導体ウェハ2の素子形成面(あらかじめ素子が形成されている面)に取り付けられる。そして、基材3により、半導体ウェハ2の素子形成面が保護されることとなる。

その後、積層体4を図示しない研磨装置にとりつけ、半導体ウェハ2の裏面(素子形成面と反対側の面)を研磨する(図2(B)参照)。これにより、半導体ウェハ2の厚みは、たとえば、50μm以下、10μm以上となる。

また、半導体ウェハ2の裏面に加工を施してバンプ等の電極を形成したり、半導体ウェハ2に貫通孔を形成してもよい。

なお、この半導体ウェハ2の裏面の加工工程において、積層体4はたとえば、300℃程度に加熱されるが、この熱により樹脂層1が熱分解し難く、半導体ウェハ2が基材3から剥離することがない。

【0035】

次に、樹脂層1として、活性エネルギー線を照射することで、熱分解温度が低下する樹脂層を使用している場合には、積層体4に活性エネルギー線を照射して、樹脂層1の熱分解温度を低下させてもよい。具体的には、積層体4の基材3側から光を照射し、樹脂層1に光を照射する。樹脂層1は、活性エネルギー線照射前に比べ、熱分解温度が低下することとなる。

【0036】

次に、積層体4を加熱して、樹脂層1を熱分解する。たとえば、積層体4を200℃で加熱する。

樹脂層1が熱分解することで、半導体ウェハ2と基材3とを分離することができる。なお、半導体ウェハ2を基材3からはがす際には、図3に示すように、半導体ウェハ2を基材3に対し、基材3表面に沿ってスライドさせて、半導体ウェハ2と基材3とを分離することが好ましい。

その後、必要に応じて半導体ウェハ2をダイシングして半導体装置を得る。

【0037】

次に、本実施形態の作用効果について説明する。

本実施形態では、熱分解性の樹脂組成物の200℃での溶融粘度が0.1Pa・s以上、1000Pa・s以下であるため、この熱分解性の樹脂組成物を使用して、半導体ウェハ2と基材3とを固定した際に、少なくとも200℃で加熱すれば、熱分解性の樹脂組成物を完全に熱分解しなくても、容易に基材3と半導体ウェハ2とを分離することができ、半導体装置の生産性を向上させることができる。また、半導体ウェハ2を分離する際に半導体ウェハ2にかかるストレスを低減することができるため、半導体ウェハ2の破損を防止することができる。

また、半導体ウェハ2と基材3とを分離させる際に、積層体4を200℃程度で加熱すればよく、非常に高温で加熱しなくてもよいので、半導体ウェハ2への熱の影響を抑制することができる。

ただし、半導体ウェハ2と基材3とを離間する際の加熱温度は、200℃以上であってもよい。

【0038】

また、本実施形態において、活性エネルギー線を照射することで、熱分解温度が低下する樹脂層1を使用した場合には、半導体ウェハ2への熱による影響を抑制することができる。

【0039】

さらに、本実施形態では、熱分解性の樹脂層1を形成する際に、スピンコート法で熱分解性の樹脂組成物を基材3に塗布している。

これにより、非常に平滑性に優れ、厚みばらつきの非常に少ない樹脂層1を形成することができる。

従来、半導体ウェハを研磨する場合には、粘着性のフィルムを使用し、半導体ウェハと、基材とを固定していた。

このような粘着性のフィルムを使用する場合、フィルムに厚みむらがあるため、半導体ウェハを非常に薄く研磨すると半導体ウェハに凹凸ができてしまう。そのため、半導体ウェハを非常に薄く研磨することは難しかった。

これに対し、本実施形態では、非常に平滑性に優れ、厚みばらつきの非常に少ない樹脂層1を形成することができるので、半導体ウェハ2を非常に薄く研磨しても、半導体ウェハに凹凸が形成されてしまうことが防止できる。

さらに、樹脂層1として、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、(メタ)アクリレート系樹脂、ノルボルネン系樹脂のいずれかの材料を使用している。これらの樹脂を樹脂層1に使用することで、これらの樹脂は半導体ウェハ2及び基材3よりも柔軟性が高いため、半導体ウェハ2研磨時に半導体ウェハ2にかかる応力を緩和でき、研磨時に半導体ウェハ2が破損することを防止することができる。

【0040】

たとえば、前記実施形態では、基材3に樹脂層1を形成した後、基材3と半導体ウェハ2とを固定していたが、これに限らず、半導体ウェハ2に樹脂層1を形成してもよい。

さらに、前記実施形態では、半導体ウェハ2の研磨を実施したが、これに限らず、樹脂層1を介して半導体ウェハ2と基材3とを固定した後、研磨を実施せずに、半導体ウェハ2にバンプ等の電極を形成してもよい。

【実施例】

【0041】

次に、本発明の実施例について説明する。

(実施例1)

<熱分解性の樹脂組成物の調製>

ポリプロピレンポリカーボネート樹脂(米Empower materials社製 QPAC40)100gをγ−ブチロラクトン(溶剤)270gに溶解した。このポリカーボネート樹脂溶液に、活性剤としてRhodosilPhotoinitiator2074(ローディアジャパン(株)社製 Rhodorsil Phoinitiator2074)5g、増感剤として1−クロロ−4−プロポキシチオキサントン(英Lambson社製 SPEEDCURE CPTX(商品名))1.5gをγ−ブチロラクトン(溶剤)30gに溶解させた溶液を加えて、攪拌し、樹脂濃度23wt%の熱分解性の樹脂組成物を作製した。

【0042】

<溶融粘度>

上記で調整した熱分解性の樹脂組成物について厚さ20μmのフィルムになる条件でシリコンウエハ上に塗布し、大気中で120℃で5分間ソフトベークした。上記作業を繰り返し行い、重ね塗りを4回行った。これにより、樹脂組成物中の溶剤量は、1wt%未満(固形分含有量は99wt%以上)となった(ここでは、熱分解性の樹脂組成物は全く熱分解していないことが確認されている)。

そして、熱分解性の樹脂組成物のフィルムにカッターにて30×30mmの切り込みを入れることにより、シリコンウエハから熱分解性の樹脂組成物を引き剥がし、厚さ100μmの測定サンプルを作製した。

得られた測定サンプルを用い、HAAKE社製 Rheo stress RS150を用いて、周波数を1Hz、25℃から10℃/分で昇温し、一定せん断速度にて測定を行い、200℃における溶融粘度を測定値とした。結果を表1に示す。

【0043】

<表面自由エネルギー>

まず、半導体ウェハ(SUMCO社製、商品名6インチポリッシュト・シリコンウェハ(PW))を用意した。次に、この半導体ウェハと同じ製品である半導体ウェハの表面に熱分解性の樹脂組成物を塗布し、大気中で120℃、5分のソフトベークを行い、厚さ10μmの熱分解性の樹脂組成物のフィルム(溶剤含有量1wt%未満(固形分含有量は99wt%以上))を形成した。

前記フィルムは、スピンコート(回転数500rpm/5秒+回転数1400rpm/30秒間実施)により形成した。

次いで、半導体ウェハおよび熱分解性の樹脂組成物のフィルム上に純水、ジヨードメタンを滴下し、その接触角(n数=5の平均値)を固液界面解析装置(協和界面科学社製、「DropMaster500」)で計測した。その後、前述のOwens−Wendt−Kaelble法を用い、半導体ウェハの表面自由エネルギーAおよび熱分解性の樹脂組成物の表面自由エネルギーBを計算したところ、半導体ウェハの表面自由エネルギーAは69.8mN/m、熱分解性の樹脂組成物の表面自由エネルギーBは56.1mN/mであり、|A−B|は13.7mN/mであった。

結果を表1に示す。

【0044】

<半導体装置の製造>

次に、上記熱分解性の樹脂組成物を使用して、前記実施形態と同様の方法で、半導体装置の製造を行った。

まず、上記熱分解性の樹脂組成物をスピンコート法でシリコンウエハ(基材3)上に塗布し、大気中で120℃で5分間ソフトベークした。次に、そのシリコンウエハ上に実施例1の熱分解性の樹脂組成物を再度同じ条件で塗布し、大気中で120℃で5分間ソフトベークした。上記熱分解性の樹脂組成物からなる熱分解性の樹脂層1は厚み50μmであった(ここでは、熱分解性の樹脂組成物は熱分解していない)。

その後、熱分解性の樹脂層1上に半導体ウェハ2(シリコンウェハ)を設置し、熱分解性の樹脂層1を介して半導体ウェハ2と基材3とを固定した。

次に、半導体ウェハ2の研磨を行い、その後、積層体4を大気中で140℃で20分加熱した。

その後、半導体ウェハ2と基材3との分離を行った。

【0045】

(実施例2)

<ポリカーボネート樹脂の合成>

イソソルビド102.01g(0.698モル)、炭酸ジフェニル149.53g(0.698モル)、炭酸セシウム0.0023g(6.98×10−6モル)をそれぞれ秤量し、その後、これらを反応容器に入れた。

反応の第1工程として、窒素雰囲気下で、120℃に加熱した加熱槽に反応容器を浸し、攪拌し、原料を溶解させ、2時間攪拌を続けた。

次に、反応の第2工程として、反応容器内を10kPaに減圧し、120℃で1時間攪拌を続けた。

次に、反応の第3工程として、反応容器内を0.5kPa以下に減圧し、120℃で1.5時間攪拌を続けた。

次に、反応の第4工程として、反応容器内を0.5kPa以下に減圧したまま、約30分かけて加熱槽の温度を180℃に昇温した後、180℃で1.5時間攪拌を続けた。

なお、前記反応の第2〜4工程で生じたフェノールは反応容器外へ留去した。

そして、反応容器内の圧力を常圧に戻した後、γ−ブチロラクトン1200mLを加え、生成物を溶解させた。

次に、イソプロパノール/水=9/1(v/v)の混合溶液12.0Lを攪拌させた状態で、生成物を溶解した溶液を滴下した。

次に、析出した沈殿を吸引濾過で回収し、回収した沈殿をイソプロパノール/水=9/1(v/v)の混合溶液4.0Lで洗浄した後、吸引濾過で回収した。

回収した沈殿を真空乾燥機で80℃/18時間乾燥することにより、イソソルビド骨格を有するポリカーボネート樹脂の粉末123.15gを得た。

【0046】

<熱分解性の樹脂組成物の調製>

得られたイソソルビド骨格を有するポリカーボネート樹脂100gをγ−ブチロラクトン(溶剤)200gに溶解した。このイソソルビド骨格を有するポリカーボネート樹脂溶液に、活性剤(光酸発生剤)としてGSID26−1(BASFジャパン社製)2.0gをγ−ブチロラクトン(溶剤)30gに溶解させた溶液を加えて、攪拌し、樹脂濃度30wt%の熱分解性の樹脂組成物を作製した。

【0047】

<溶融粘度>

上記で調整した熱分解性の樹脂組成物について厚さ50μmのフィルムになる条件でシリコンウエハ上に塗布し、大気中で120℃で5分間ソフトベークした。次に、そのシリコンウエハ上に実施例1の熱分解性の樹脂組成物を再度同じ条件で塗布し、大気中で120℃で5分間ソフトベークした後、さらに、大気中で180℃で10分間のハードベークを行った。これにより、樹脂組成物中の溶剤量は、1wt%未満(固形分含有量は99wt%以上)となった(ここでは、熱分解性の樹脂組成物は全く熱分解していないことが確認されている)。

そして、熱分解性の樹脂組成物のフィルムにカッターにて30×30mmの切り込みを入れ、2%フッ酸溶液に浸漬することにより、シリコンウエハから熱分解性の樹脂組成物を引き剥がし、厚さ100μmの測定サンプルを作製した。作製した測定サンプルは、純水にて洗浄し、60℃/10hrの条件で乾燥させた。

得られた測定サンプルを用い、HAAKE社製 Rheo stress RS150を用いて、周波数を1Hz、25℃から10℃/分で昇温し、一定せん断速度にて測定を行い、200℃における溶融粘度を測定値とした。結果を表1に示す。

【0048】

<半導体装置の製造>

次に、上記熱分解性の樹脂組成物を使用して、前記実施形態と同様の方法で、半導体装置の製造を行った。

まず、上記熱分解性の樹脂組成物をスピンコート法でシリコンウエハ(基材3)上に塗布し、大気中で120℃で5分間ソフトベークした。次に、そのシリコンウエハ上に実施例2の熱分解性の樹脂組成物を再度同じ条件で塗布し、大気中で120℃で5分間ソフトベークした後、さらに、大気中で180℃で10分間のハードベークを行った。上記熱分解性の樹脂組成物からなる熱分解性の樹脂層1は厚み50μmであった(ここでは、熱分解性の樹脂組成物は熱分解していない)。

その後、熱分解性の樹脂層1上に半導体ウェハ2(シリコンウェハ)を設置し、熱分解性の樹脂層1を介して半導体ウェハ2と基材3とを固定した。

次に、半導体ウェハ2の研磨を行い、その後、積層体4を大気中で200℃で10分加熱した。

その後、半導体ウェハ2と基材3との分離を行った。

【0049】

(実施例3)

<熱分解性の樹脂組成物の調製>

ポリ乳酸(蘭Purac社製 PDL−20)100gをγ−ブチロラクトン(溶剤)200gに溶解した。このポリ乳酸溶液に、活性剤(光酸発生剤)としてGSID26−1(BASFジャパン社製)2.0gをγ−ブチロラクトン(溶剤)30gに溶解させた溶液を加えて、攪拌し、樹脂濃度30wt%の熱分解性の樹脂組成物を作製した。

【0050】

<溶融粘度>

上記で調整した熱分解性の樹脂組成物について厚さ25μmのフィルムになる条件でシリコンウエハ上に塗布し、大気中で120℃で5分間ソフトベークした。上記作業を繰り返し行い、重ね塗りを3回行った後、さらに、大気中で220℃で5分間のハードベークを行った。これにより、樹脂組成物中の溶剤量は、1wt%未満(固形分含有量は99wt%以上)となった(ここでは、熱分解性の樹脂組成物は全く熱分解していないことが確認されている)。

そして、熱分解性の樹脂組成物のフィルムにカッターにて30×30mmの切り込みを入れ、2%フッ酸溶液に浸漬することにより、シリコンウエハから熱分解性の樹脂組成物を引き剥がし、厚さ100μmの測定サンプルを作製した。得られた測定サンプルを用い、HAAKE社製 Rheo stress RS150を用いて、周波数を1Hz、25℃から10℃/分で昇温し、一定せん断速度にて測定を行い、200℃における溶融粘度を測定値とした。結果を表1に示す。

【0051】

<半導体装置の製造>

次に、上記熱分解性の樹脂組成物を使用して、前記実施形態と同様の方法で、半導体装置の製造を行った。

まず、上記熱分解性の樹脂組成物をスピンコート法でシリコンウエハ(基材3)上に塗布し、大気中で120℃で5分間ソフトベークした。次に、そのシリコンウエハ上に実施例3の熱分解性の樹脂組成物を再度同じ条件で塗布し、大気中で120℃で5分間ソフトベークした。上記熱分解性の樹脂組成物からなる熱分解性の樹脂層1は厚み50μmであった(ここでは、熱分解性の樹脂組成物は熱分解していない)。

その後、熱分解性の樹脂層1上に半導体ウェハ2(シリコンウェハ)を設置し、熱分解性の樹脂層1を介して半導体ウェハ2と基材3とを固定した。

次に、半導体ウェハ2の研磨を行い、その後、積層体4を大気中で240℃で10分加熱した。

その後、半導体ウェハ2と基材3との分離を行った。

【0052】

(実施例4)

実施例3と同じ熱分解性の樹脂組成物を使用した。

【0053】

<溶融粘度>

上記で調整した熱分解性の樹脂組成物について厚さ25μmのフィルムになる条件でシリコンウエハ上に塗布し、大気中で120℃で5分間ソフトベークした。上記作業を繰り返し行い、重ね塗りを3回行った後、さらに、大気中で220℃で5分間のハードベークを行った。これにより、樹脂組成物中の溶剤量は、1wt%未満(固形分含有量は99wt%以上)となった(ここでは、熱分解性の樹脂組成物は全く熱分解していないことが確認されている)。

そして、熱分解性の樹脂組成物のフィルムにカッターにて30×30mmの切り込みを入れ、2%フッ酸溶液に浸漬することにより、シリコンウエハから熱分解性の樹脂組成物を引き剥がし、厚さ100μmの測定サンプルを作製した。得られた測定サンプルに波長365nmの紫外線(活性エネルギー線)を2,000mJ/cm2照射した後、HAAKE社製 Rheo stress RS150を用いて、周波数を1Hz、25℃から10℃/分で昇温し、一定せん断速度にて測定を行い、200℃における溶融粘度を測定値とした。結果を表1に示す。

【0054】

(比較例1)

<ポリイミド樹脂の合成および樹脂組成物の調整>

乾燥窒素ガス導入管、冷却器、温度計、撹拌機を備えた四口フラスコに、脱水精製したNMP674gを入れ、窒素ガスを流しながら10分間激しくかき混ぜる。次に1,3−ビス(3−アミノフェノキシ)ベンゼン(APB)87.701g(0.300モル)を投入し、系を60℃に加熱し、均一になるまでかき混ぜる。均一に溶解後、系を氷水浴で5℃に冷却し、4,4'−オキシジフタル酸二無水物(ODPA)93.067g(0.300モル)を粉末状のまま15分間かけて添加し、その後3時間撹拌しポリアミド酸を含む樹脂濃度21.1wt%の樹脂組成物を作製した。

【0055】

<溶融粘度>

上記で調整した樹脂組成物について厚さ20μmになる条件でシリコンウエハ上に塗布し、180℃/2分間ソフトベークした。上記作業を繰り返し行い、重ね塗りを6回行った。その後、炉で窒素雰囲気下にて150℃で30分、250℃で30分、350℃で30分の加熱を行った(ここでは樹脂組成物は熱分解していない)。そして、樹脂組成物にカッターにて30×30mmの切り込みを入れ、2%フッ酸溶液に浸漬することにより、樹脂組成物をシリコンウエハから引き剥がし、厚さ120μmの測定サンプルを作製した。作製した測定サンプルは、純水にて洗浄し、60℃/10hrの条件で乾燥させた(溶剤含有量1wt%未満((固形分含有量は99wt%以上)))。

得られた測定サンプルを用い、実施例1と同様な測定方法で溶融粘度を測定した。

【0056】

<表面自由エネルギー>

まず、半導体ウェハ(SUMCO社製、商品名:6インチポリッシュト・シリコンウエハ(PW))を用意した。次に、この半導体ウェハと同じ製品である半導体ウェハの表面に上記熱分解性の樹脂組成物を塗布し、145℃、2分のソフトベーク、窒素雰囲気下にて150℃で30分、250℃で30分、350℃で30分の加熱を行い、厚さ10μmの熱分解性の樹脂組成物のフィルム(溶剤含有量1wt%未満((固形分含有量は99wt%以上)))を形成した。

前記フィルムは、スピンコート(回転数500rpm/5秒+3000rpm/30秒)により形成した。

次いで、半導体ウェハおよび樹脂組成物のフィルム上に純水、ジヨードメタンを滴下し、その接触角(n数=5の平均値)を固液界面解析装置(協和界面科学社製、「DropMaster500」)で計測した。その後、前述のOwens−Wendt−Kaelble法を用い、半導体ウェハの表面自由エネルギーAおよび樹脂組成物の表面自由エネルギーBを計算したところ、半導体ウェハの表面自由エネルギーAは69.8、樹脂組成物の表面自由エネルギーBは50.5mN/mであり、|A−B|は19.3mN/mであった。

【0057】

<半導体装置の製造>

次に、上記樹脂組成物を使用して、前記実施形態と同様の方法で、半導体装置の製造を行った。

上記で調整した樹脂組成物について厚さ20μmになる条件でシリコンウエハ(基材)上に塗布し、180℃/2分間ソフトベークした。上記作業を繰り返し行い、重ね塗りを5回行った。その後、炉で窒素雰囲気下にて150℃/30分、250℃/30分、350℃/30分の加熱を行った。

その後、樹脂層上に半導体ウェハ(シリコンウェハ)を設置し、樹脂層を介して半導体ウェハと基材とを固定した。

次に、半導体ウェハの研磨を行い、その後、積層体を大気中で200℃で10分加熱した。

その後、半導体ウェハと基材との分離を行った。

【0058】

【表1】

【0059】

実施例1の熱分解性の樹脂組成物を使用して半導体装置を製造した場合には、半導体ウェハと基材との分離を容易に行うことができ、半導体ウェハが破損することはなかった。

これに対し、比較例1の樹脂組成物を使用して半導体装置を製造した場合には、樹脂組成物が熱分解しないため、半導体ウェハと基材との分離が難しく、半導体ウェハが破損してしまった。

なお、実施例1では、熱分解性樹脂組成物の200℃の溶融粘度を9Pa・sとしたが、0.1Pa・s以上、1000Pa・s以下であれば、半導体ウェハと基材との分離を容易に行うことができることがわかっている。

【符号の説明】

【0060】

1 樹脂層

2 半導体ウェハ

3 基材

4 積層体

900 層

901 粘着層

902 ドナー基板

【特許請求の範囲】

【請求項1】

熱分解性の樹脂組成物を、半導体ウェハまたは基材上に設け、熱分解性の樹脂層を形成し、この熱分解性の樹脂層を介して前記半導体ウェハと前記基材とを固定し、積層体を形成する工程と、

前記積層体の前記半導体ウェハを加工する工程と、

前記積層体を加熱して、前記熱分解性の樹脂層を熱分解する工程と、

前記半導体ウェハと、前記基材とを分離する工程とを含む半導体装置の製造方法に使用される前記熱分解性の樹脂組成物であって、

以下の条件で測定した際の200℃の前記熱分解性の樹脂組成物の溶融粘度が0.1Pa・s以上、1000Pa・s以下である熱分解性の樹脂組成物。

(条件)

当該熱分解性の樹脂組成物中の固形分含有量を99wt%以上とし、200℃の溶融粘度を粘弾性測定装置で、25℃から昇温速度10℃/min、周波数0.1Hzで測定する。

【請求項2】

請求項1に記載の熱分解性の樹脂組成物において、

当該熱分解性の樹脂組成物は、

熱分解性の樹脂組成物を、半導体ウェハまたは基材上に設け、熱分解性の樹脂層を形成し、この熱分解性の樹脂層を介して前記半導体ウェハと前記基材とを固定し、積層体を形成する前記工程と、

前記積層体の前記半導体ウェハを加工する前記工程と、

前記熱分解性の樹脂層に前記活性エネルギー線を照射して、前記熱分解性の樹脂層の熱分解温度を低下させる工程と、

前記積層体を加熱して、前記熱分解性の樹脂層を熱分解する前記工程と、

前記半導体ウェハと、前記基材とを分離する前記工程とを含む半導体装置の製造方法に使用されるものである熱分解性の樹脂組成物。

【請求項3】

請求項1または2に記載の熱分解性の樹脂組成物において、

半導体ウェハ上に当該熱分解性の樹脂組成物からなるフィルムを形成した際の前記フィルムの表面自由エネルギーをBとした場合、

前記半導体ウェハの表面自由エネルギーAとの差である|A−B|が10mN/m以上である熱分解性の樹脂組成物。

【請求項4】

請求項1乃至3のいずれかに記載の熱分解性の樹脂組成物において、

前記熱分解性の樹脂組成物は、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、(メタ)アクリレート系樹脂からなる群から選ばれる1種以上を含む熱分解性の樹脂組成物。

【請求項5】

請求項1乃至4のいずれかに記載の熱分解性の樹脂組成物において、

前記熱分解性の樹脂組成物は、

前記半導体ウェハを前記基材に対し、前記基材の表面に沿ってスライドさせて、半導体ウェハと基材とを分離する工程をさらに含む半導体装置の製造方法

に使用されるものである熱分解性の樹脂組成物。

【請求項6】

請求項1乃至5のいずれかに記載の熱分解性の樹脂組成物からなる層と、基材とを備える基板。

【請求項1】

熱分解性の樹脂組成物を、半導体ウェハまたは基材上に設け、熱分解性の樹脂層を形成し、この熱分解性の樹脂層を介して前記半導体ウェハと前記基材とを固定し、積層体を形成する工程と、

前記積層体の前記半導体ウェハを加工する工程と、

前記積層体を加熱して、前記熱分解性の樹脂層を熱分解する工程と、

前記半導体ウェハと、前記基材とを分離する工程とを含む半導体装置の製造方法に使用される前記熱分解性の樹脂組成物であって、

以下の条件で測定した際の200℃の前記熱分解性の樹脂組成物の溶融粘度が0.1Pa・s以上、1000Pa・s以下である熱分解性の樹脂組成物。

(条件)

当該熱分解性の樹脂組成物中の固形分含有量を99wt%以上とし、200℃の溶融粘度を粘弾性測定装置で、25℃から昇温速度10℃/min、周波数0.1Hzで測定する。

【請求項2】

請求項1に記載の熱分解性の樹脂組成物において、

当該熱分解性の樹脂組成物は、

熱分解性の樹脂組成物を、半導体ウェハまたは基材上に設け、熱分解性の樹脂層を形成し、この熱分解性の樹脂層を介して前記半導体ウェハと前記基材とを固定し、積層体を形成する前記工程と、

前記積層体の前記半導体ウェハを加工する前記工程と、

前記熱分解性の樹脂層に前記活性エネルギー線を照射して、前記熱分解性の樹脂層の熱分解温度を低下させる工程と、

前記積層体を加熱して、前記熱分解性の樹脂層を熱分解する前記工程と、

前記半導体ウェハと、前記基材とを分離する前記工程とを含む半導体装置の製造方法に使用されるものである熱分解性の樹脂組成物。

【請求項3】

請求項1または2に記載の熱分解性の樹脂組成物において、

半導体ウェハ上に当該熱分解性の樹脂組成物からなるフィルムを形成した際の前記フィルムの表面自由エネルギーをBとした場合、

前記半導体ウェハの表面自由エネルギーAとの差である|A−B|が10mN/m以上である熱分解性の樹脂組成物。

【請求項4】

請求項1乃至3のいずれかに記載の熱分解性の樹脂組成物において、

前記熱分解性の樹脂組成物は、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、(メタ)アクリレート系樹脂からなる群から選ばれる1種以上を含む熱分解性の樹脂組成物。

【請求項5】

請求項1乃至4のいずれかに記載の熱分解性の樹脂組成物において、

前記熱分解性の樹脂組成物は、

前記半導体ウェハを前記基材に対し、前記基材の表面に沿ってスライドさせて、半導体ウェハと基材とを分離する工程をさらに含む半導体装置の製造方法

に使用されるものである熱分解性の樹脂組成物。

【請求項6】

請求項1乃至5のいずれかに記載の熱分解性の樹脂組成物からなる層と、基材とを備える基板。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−72367(P2012−72367A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2011−178392(P2011−178392)

【出願日】平成23年8月17日(2011.8.17)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成23年8月17日(2011.8.17)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]