筒状体及びその製造方法

【課題】 従来の人工血管は、種々のものが開発され使用もされていた。しかし、従来のものでは、製造が難しく、また柔軟性に乏しいもので細い血管には使用できなかった。そこで、迅速に製造できる筒状体及びその製造方法を提供する。

【解決手段】 エレクトロスピニング法によって形成された径が10μm以下の極細繊維の不織布層が最内側層であり、その外側に少なくともカバー材が存在し、該不織布層とカバー材は固着されているもの、及び、外径が変化可能なマンドレルの大きい外径のときに、該マンドレルに膜体を巻き、該膜体の表面上にエレクトロスピニング法によって径が10μm以下の極細繊維の不織布層を形成し、次いで該不織布層の表面全体を覆うカバー材を固着させ、その後該マンドレルを外径の小さな状態にし、該膜体を除去し、最後に不織布層とカバー材とから構成される筒状体を該マンドレルから外すもの。

【解決手段】 エレクトロスピニング法によって形成された径が10μm以下の極細繊維の不織布層が最内側層であり、その外側に少なくともカバー材が存在し、該不織布層とカバー材は固着されているもの、及び、外径が変化可能なマンドレルの大きい外径のときに、該マンドレルに膜体を巻き、該膜体の表面上にエレクトロスピニング法によって径が10μm以下の極細繊維の不織布層を形成し、次いで該不織布層の表面全体を覆うカバー材を固着させ、その後該マンドレルを外径の小さな状態にし、該膜体を除去し、最後に不織布層とカバー材とから構成される筒状体を該マンドレルから外すもの。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、筒状体及びその製造方法に関するものである。

【背景技術】

【0002】

筒状体とはパイプやチューブ状のもので、以下人工血管を1例として説明するが本発明がこれに限定されるものではない。

【0003】

最近は種々の血管疾患(動脈硬化症等)が増加し、また手術法が向上したことにより人工血管の需要が高まっている。即ち、損傷した血管を人工血管に置換し、又は人工血管で補強し治療するものである。

この人工血管は、血球だけでなく血漿も漏らさないことだけでなく、血管が有する諸機能を有することが要求される。例えば、耐久性、人体との適応性、安全性等である。さらに、手術で導入するものであるため、吻合容易でなければならない。

【0004】

従来の人工血管は、種々のものが開発され使用もされている。例えば、特許文献1に記載の人工血管は、チューブ状の人工血管本体と、その外周に設けられた第1の補強体と、さらにその外周面に第2の補強体を有するものである。

【特許文献1】特開2009−022511

【0005】

この従来のものでは、血液の漏れに関しては大きな効果を有しているようであるが、製造が難しく、また柔軟性に乏しいもので細い血管には使用できなかった。

【0006】

また、人工血管の場合、まったく液体を通過させない部材、即ちまったく空間がないものでは、内皮細胞が増殖しないし、大きな孔が空いていれば血液が漏れてしまう。孔は空いているが、すぐに細胞成分が孔に絡んで目詰まりを起こして封鎖するのがよいのである。

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明では、上記した人工血管として求められる要望をできる限り満たし、迅速に製造できる筒状体およびその製造方法を提供する。

【課題を解決するための手段】

【0008】

このような現状に鑑み、本発明者は鋭意研究の結果本発明筒状体およびその製造方法を完成したものであり、その特徴とするところは、筒状体にあっては、エレクトロスピニング法によって形成された径が10μm以下の極細繊維の不織布層が最内側層であり、その外側に少なくともカバー材が存在し、該不織布層とカバー材は固着されている点にあり、製造方法にあっては、外径が変化可能なマンドレルの大きい外径のときに、該マンドレルに膜体を巻き、該膜体の表面上にエレクトロスピニング法によって径が10μm以下の極細繊維の不織布層を形成し、次いで該不織布層の表面全体を覆うカバー材を固着させ、その後該マンドレルを外径の小さな状態にし、不織布層とカバー材とから構成される筒状体を該マンドレルから外し、最後に該膜体を除去する点にある。

【0009】

まず最初に、本発明筒状体について説明する。

ここでいう筒状体は、上記説明した人工血管だけでなく、微細粒子を漉す筒状フィルター、その他特に用途は限定しない。サイズ的には限定するものではないが、特に外径が3mm程度から40mmまでがよく、なかでも5mm〜25mmがより好適である。

【0010】

エレクトロスピニング法とは、ポリマーを溶解し、それに電圧をかけて、離れた位置にあるアースした部材に向かって細い繊維を飛ばして、その部材又は中間の他の部材に繊維を積層させるものである。

1例として、ポリマーをシリンジに入れ、先端に設けた細い孔から押し出し、溶媒を蒸発させて繊維状にし、それを目的物上にランダムに吹き付けるものもある。この時、シリンジに荷電し、目的物をアースして、極細繊維が飛びやすくしている。繊維の太さは、先端の孔の径、溶剤中の濃度によって調整できる。

【0011】

また、下方にポリマーを溶剤で溶解した容器を置き、その上方に上記の目的物と同様のものを置き、シリンジから溶融ポリマーを飛ばすのではなく、この容器から多数の繊維状物が飛び出すタイプもある。

【0012】

これによって、基材(膜体やマンドレル等)上に極細繊維での不織布を構成するのである。繊維の太さは、数十nm〜10μmがよく、なかでも数百nm〜10μmがより好適である。このポリマー(繊維)は、溶剤に溶解するものであればよい。

【0013】

極細繊維層とは、極細繊維を単に数本基材に固着する等ではなく、多数の極細繊維によって多数の貫通孔を有する膜状になっていることをいう。この膜の厚みは自由であり、逆にこの厚みの調製によって、貫通するもののサイズを限定することができる。厚みの例としては、数十μm〜数百μmが好適である。

また、これらの繊維が構成する気孔(空隙)のサイズは、自由であるが数十μm〜数百μmが好適である。

【0014】

このエレクトロスピニング法に用いる繊維は複数種のポリマーを用いたものでもよい。この複数の成分は、その融点に差があることが望ましい。差の程度は限定しないが、実際上は30℃以上の差があることが好ましい。

これは、後述するように全体を昇温したときに、融解するものとしないものとなる。

【0015】

温度管理の容易性等を考慮すると、50〜100℃程度の差があればより好ましい。3成分以上の場合では、すべてに差がある必要はない。少なくとも1つ他と差があればよい。

【0016】

本出願でいう融点は、結晶が融解する意味での融点だけでなく、アモルファス物質の軟化点、それもその軟化点以上になれば他のものと固着できその温度以下になればその状態を保つことができるような温度という意味も含めて使用する。

【0017】

溶剤としては、ポリマー等が溶解するものであればどのようなものでもよく限定するものではない。溶剤中での濃度も、そのポリマーの粘度、製造する繊維の太さ、用いる溶媒等によって異なるが、通常は1〜50重量%程度である。

【0018】

このような繊維の例としては、2種のポリマーやオリゴマーの組み合わせ、及びその時の溶剤を例示すると次のようになる。最後は溶剤である。

1 ポリ乳酸 ポリカプロラクトン ジクロロメタン

2 ポリ乳酸 ポリブチレンサクシネート ジクロロメタン

3 ポリアクリロニトリル ポリ乳酸 N,N-ジメチルホルムアミド

4 ポリアミド ポリメタクリル酸メチル ギ酸

5 ポリアミド ポリオキシメチレン ヘキサフルオロイソプロパノール

6 ポリアミド ポリエチレンテレフタレート ヘキサフルオロイソプロパノール

7 ポリエチレンオキシド ポリカーボネート クロロホルム

8 ポリアニリン ポリスチレン クロロホルム

9 ポリウレタン ポリ乳酸 N,N-ジメチルホルムアミド

10 ポリスチレン ポリ塩化ビニル クロロホルム

11 ポリカプロラクトン ポリメタクリル酸メチル クロロホルム

12 ポリカーボネート ポリカーボネートオリゴマー クロロホルム

【0019】

上記の例では、複数のポリマーが同一に溶解し、1つの繊維として固化したが、それとは別に異なった成分からなる複数の繊維を用いる方法である。これは、ポリ乳酸の繊維とポリカプロラクトンの繊維が別々に存在して不織布等を構成しているようなものである。

【0020】

本発明筒状体は、この極細繊維の不織布層が最内側層にあることがポイントであり、従来の人工血管では、最内側は金属等の網や織布の補強材であった。最内側層に極細繊維の不織布層が存在するため、特に人工血管によいのである。

【0021】

ここでいうカバー材とは、組紐、編物、織布をいう。即ち、上記した不織布の周囲にこれらのカバー材を固着し、不織布を補強するのである。筒状体が曲がるときにも折れることなく曲がり、追従できるもので、かつ十分強度を有するものである。

【0022】

該不織布層とカバー材は固着されているが、固着の方法は接着と融着がある。接着は別途接着剤を使用し、融着は固着するものの双方又は一方が融解して固着する。後述する固着の方法が使用できる。

【0023】

これで本発明筒状体の構造は完成であるが、このカバー材の外側にさらに他のものでカバーしてもよい。

【0024】

次に本発明製造方法について説明する。これは、上記した本発明筒状体の1製造方法であり、非常に便利な方法である。以下請求項2の語句を順に説明する。

【0025】

マンドレルとは、筒状体を製造するときの心棒となるものであり、通常はその断面は円形である。しかし、本発明の場合、厳密には円でなくともよい。

マンドレルの外径が変化可能とは、マンドレル自体の外径が変化するものと、マンドレル自体は変化しないが、マンドレルに追加的にスペーサーを着脱してトータルの外径を変化させるものとがある。

マンドレルは、通常金属製であり、それをエレクトロスピニング法の電極の1方にするのであるが、金属製でなくてもよく、マンドレルの後方に電極をおいてもよい。

【0026】

マンドレル自体の外径が変化するものとは、マンドレルが分割されているものや薄い板(膜)を巻いたもの(ゼンマイのようなもの)等である。分割されたそれぞれの部分を近づけるか遠ざけるかで外径を変化させるのである。

また、巻いたものでは、巻き進めるか、巻き戻すかで外径を変化させるものである。勿論、これらに限定するものではない。

【0027】

スペーサーの着脱法は、スペーサーをマンドレルに添わせた状態と、スペーサーを取った状態との外径の差で行うものである。

スペーサーは、紐、プラスチックや金属の棒等が好適である。

【0028】

膜体とは、フィルムや紙等の薄い膜状のものである。

特に、剥離性の高い、テフロン(登録商標)のようなフッ素フィルムやシリコン系フィルム、また耐熱性の高い紙にフッ素樹脂やシリコン樹脂をコーティングしたものが好適である。

【0029】

さらに、この膜体は単に大きな矩形のものを巻くだけでなく、細い幅のものをマンドレルにスパイラル(螺旋状)に巻くのが好ましい。このようにすると、製造後マンドレルから全体を抜いたとき、筒体となったものの内側にスパイラルに膜体が存在することになる。膜体と後述する不織布とを剥離する場合、その内側の膜体を螺旋状に順次剥離していけばよく、摩擦に逆らって抜く必要がない。

螺旋状になっていない場合、膜体を摩擦に逆らって引き抜くことになり、不織布を損傷する可能性がある。

【0030】

カバー材は、マンドレル表面に不織布が構成された後、その周囲に連続的に構成していく。即ち、組紐の場合、マンドレル周囲に回転可能な紐繰り出し部(単なるボビンでもよい)が複数あるもので、公知のものでよい。

また、編物の場合。靴下のような筒体を編むようなものと同様でよい。

織布も同様であり、マンドレルの周囲に筒状に織れるものであればよい。

【0031】

このカバー材と不織布はずれないように固着する。

固着の方法は接着と融着がある。接着は別途接着剤を使用し、融着は固着するものの双方又は一方が融解して固着する。

【0032】

接着法の場合、不織布構成後、カバー材をその上に構成する前に、不織布の表面に接着剤を塗布するのである。接着剤は溶剤タイプでも、エマルジョンタイプでも、ホットメルトタイプでもよい。

【0033】

融着法の場合、カバー材又は不織布のどちらか融点の低い方の温度より少し高い(10〜50℃程度)温度に昇温し、それを融解し固着させる。融解するものはカバー材か不織布かのどちらか一方がよく、特にカバー材が融解するものがよいが、両方が融解してもよい。

【0034】

また、不織布が融点の異なる複数種の繊維を使用し、その融点の最も低いものがカバー材の融点より低い場合にはその1種の融点より高温であればよい。また、これと逆にカバー材が複数種の繊維を使用した場合でも同様であり、カバー材の融点の最も低いものより高温であればよい。

【0035】

さらに、カバー材と不織布の融点が同じでもよい。その場合には、それより高い温度にして融着すればよい。

【0036】

昇温の程度の1例を示すと、前記したポリ乳酸(融点約160℃)とポリカプロラクトン(融点約60℃)の2種の繊維からなる不織布の場合、この60℃以上(例えば100℃程度)に加熱するということである。この加熱によって、低融点の繊維の一部(全部でもよい)が融解して他の繊維及びカバー材と固着する。

【0037】

加熱の方法は、電気ヒーターで加熱する、熱風を繊維に送る等、繊維が加熱されさえすればどのような方法でもよい。

勿論、加熱融着と接着を組み合わせてもよい。

【0038】

不織布とカバー材との固着を容易に、また確実にするため、カバー材を固着した後、ローラー等で押圧(マンドレルの上部に多数のローラーを設ける)してもよい。

【0039】

本発明製造方法は、請求項2に記載の工程が必須であるが、この方法の前又は後に本発明の趣旨を逸脱しないような工程を付加してもよい。例えば、本発明方法の後に他の膜体を巻く、又は本発明実施前にマンドレルに何か巻いておく等である。

【0040】

本発明筒状体の用途の例としては、人工臓器(人工血管等)、各種分離膜があげられる。筒状体であるが、裁断して膜状として使用してもよい。

【発明の効果】

【0041】

本発明には次のような利点がある。

(1)本発明筒状体は、極細繊維の不織布層が最内側に存在するため人工血管として最適である。

(2)非常に細い繊維で構成された不織布が、繊維製のカバー材で補強されているため、強くて柔軟なものが製造できる。

(3)マンドレルの外径を変化させているため、マンドレルから外すことが容易である。従来のマンドレル使用法では、マンドレルから外すのが難しく、製品を損傷することが多かった。

(4)膜体使用しているため、よりマンドレルからの除去が容易であり、この膜体も不織布からの除去が容易である。

(5)不織布と極細繊維の厚みや量によってその繊維層を通過する粒子の大きさが自由に調製できる。

【図面の簡単な説明】

【0042】

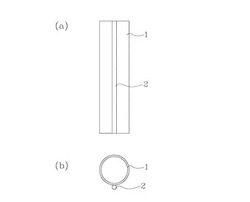

【図1】本発明筒状体の製造に使用するマンドレル1を示す概略側面図である。

【図2】図1の状態で、シリコン樹脂をコーティングした紙をスパイラルに巻いているところを示す側面図である。

【図3】エレクトロスピニング法によって、不織布層を形成しているところを示す側面図である。

【図4】表面に組紐を形成しているところを示す側面図である。

【図5】マンドレル1の他の例を示す断面図である。

【図6】本発明筒状体の1例を示す部分斜視図である。

【発明を実施するための最良の形態】

【0043】

以下実施例に従って本発明をより詳細に説明する。しかし実施例に限定するものではない。

【実施例】

【0044】

図1は本発明筒状体の製造に使用するマンドレル1を示す概略側面図である。マンドレル(外径10mm)1にシリコン樹脂系のプラスチック棒(直径2mm)2を沿わせている。図2は、この状態で、シリコン樹脂をコーティングした紙3(幅10mm、厚み100μm)をスパイラルに巻いているところである。

【0045】

図3は、この膜体(紙)3を巻いた上に、エレクトロスピニング法によって、不織布層4を形成しているところである。ここでは不織布を構成する繊維はナイロンである。不織布の厚みは、ほぼ0.5mmである。

容器5にポリマーを溶剤で溶解した液を入れている。この容器は電圧がかけられ、その上方の金属製のマンドレル1はアース6されている。容器5から、液体が上方に上昇し、マンドレル1に向かって多数飛来し、その途中で溶剤が揮発し、マンドレル1上で繊維状に固着する。そして不織布のように積層される。このときマンドレルを定期的又は不定期に回転させて全円周状にできるだけ均一に積層させるようにする。

【0046】

図4は、図3の状態のものの表面に組紐7を形成しているところである。図示はしていないが、それぞれの紐8を繰り出すボビンが多数下方に存在し、それが公転、自転しているものである。このような装置はすでに市販されている。いわゆる自動組紐製造装置である。

【0047】

この工程の後、周囲から熱風を吹き付け、カバー材の一部を融解して不織布と固着する。固着はマンドレル1上部にローラー(図示せず)を複数設けて押圧している。最後に、これをマンドレル1から抜き、そして内側に存在する膜体3を螺旋状に順次はがしていく。膜体を除去すれば完成である。

【0048】

図5は、マンドレル1の他の例であり、長手方向に2分割可能なもので、それぞれ又は一方が移動可能で、外径が変化可能になっているものである。2つの部材が蝶番で連結されていて、移動可能にしてもよい。

【0049】

図6は、本発明筒状体の1例を示す部分斜視図である。内側に不織布4が存在し、外側に補強の組紐7が存在している例である。人工血管に最適である。

【符号の説明】

【0050】

1 マンドレル

2 スペーサー

3 膜体

4 不織布

5 容器

6 アース

7 組紐

8 紐

【技術分野】

【0001】

本発明は、筒状体及びその製造方法に関するものである。

【背景技術】

【0002】

筒状体とはパイプやチューブ状のもので、以下人工血管を1例として説明するが本発明がこれに限定されるものではない。

【0003】

最近は種々の血管疾患(動脈硬化症等)が増加し、また手術法が向上したことにより人工血管の需要が高まっている。即ち、損傷した血管を人工血管に置換し、又は人工血管で補強し治療するものである。

この人工血管は、血球だけでなく血漿も漏らさないことだけでなく、血管が有する諸機能を有することが要求される。例えば、耐久性、人体との適応性、安全性等である。さらに、手術で導入するものであるため、吻合容易でなければならない。

【0004】

従来の人工血管は、種々のものが開発され使用もされている。例えば、特許文献1に記載の人工血管は、チューブ状の人工血管本体と、その外周に設けられた第1の補強体と、さらにその外周面に第2の補強体を有するものである。

【特許文献1】特開2009−022511

【0005】

この従来のものでは、血液の漏れに関しては大きな効果を有しているようであるが、製造が難しく、また柔軟性に乏しいもので細い血管には使用できなかった。

【0006】

また、人工血管の場合、まったく液体を通過させない部材、即ちまったく空間がないものでは、内皮細胞が増殖しないし、大きな孔が空いていれば血液が漏れてしまう。孔は空いているが、すぐに細胞成分が孔に絡んで目詰まりを起こして封鎖するのがよいのである。

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明では、上記した人工血管として求められる要望をできる限り満たし、迅速に製造できる筒状体およびその製造方法を提供する。

【課題を解決するための手段】

【0008】

このような現状に鑑み、本発明者は鋭意研究の結果本発明筒状体およびその製造方法を完成したものであり、その特徴とするところは、筒状体にあっては、エレクトロスピニング法によって形成された径が10μm以下の極細繊維の不織布層が最内側層であり、その外側に少なくともカバー材が存在し、該不織布層とカバー材は固着されている点にあり、製造方法にあっては、外径が変化可能なマンドレルの大きい外径のときに、該マンドレルに膜体を巻き、該膜体の表面上にエレクトロスピニング法によって径が10μm以下の極細繊維の不織布層を形成し、次いで該不織布層の表面全体を覆うカバー材を固着させ、その後該マンドレルを外径の小さな状態にし、不織布層とカバー材とから構成される筒状体を該マンドレルから外し、最後に該膜体を除去する点にある。

【0009】

まず最初に、本発明筒状体について説明する。

ここでいう筒状体は、上記説明した人工血管だけでなく、微細粒子を漉す筒状フィルター、その他特に用途は限定しない。サイズ的には限定するものではないが、特に外径が3mm程度から40mmまでがよく、なかでも5mm〜25mmがより好適である。

【0010】

エレクトロスピニング法とは、ポリマーを溶解し、それに電圧をかけて、離れた位置にあるアースした部材に向かって細い繊維を飛ばして、その部材又は中間の他の部材に繊維を積層させるものである。

1例として、ポリマーをシリンジに入れ、先端に設けた細い孔から押し出し、溶媒を蒸発させて繊維状にし、それを目的物上にランダムに吹き付けるものもある。この時、シリンジに荷電し、目的物をアースして、極細繊維が飛びやすくしている。繊維の太さは、先端の孔の径、溶剤中の濃度によって調整できる。

【0011】

また、下方にポリマーを溶剤で溶解した容器を置き、その上方に上記の目的物と同様のものを置き、シリンジから溶融ポリマーを飛ばすのではなく、この容器から多数の繊維状物が飛び出すタイプもある。

【0012】

これによって、基材(膜体やマンドレル等)上に極細繊維での不織布を構成するのである。繊維の太さは、数十nm〜10μmがよく、なかでも数百nm〜10μmがより好適である。このポリマー(繊維)は、溶剤に溶解するものであればよい。

【0013】

極細繊維層とは、極細繊維を単に数本基材に固着する等ではなく、多数の極細繊維によって多数の貫通孔を有する膜状になっていることをいう。この膜の厚みは自由であり、逆にこの厚みの調製によって、貫通するもののサイズを限定することができる。厚みの例としては、数十μm〜数百μmが好適である。

また、これらの繊維が構成する気孔(空隙)のサイズは、自由であるが数十μm〜数百μmが好適である。

【0014】

このエレクトロスピニング法に用いる繊維は複数種のポリマーを用いたものでもよい。この複数の成分は、その融点に差があることが望ましい。差の程度は限定しないが、実際上は30℃以上の差があることが好ましい。

これは、後述するように全体を昇温したときに、融解するものとしないものとなる。

【0015】

温度管理の容易性等を考慮すると、50〜100℃程度の差があればより好ましい。3成分以上の場合では、すべてに差がある必要はない。少なくとも1つ他と差があればよい。

【0016】

本出願でいう融点は、結晶が融解する意味での融点だけでなく、アモルファス物質の軟化点、それもその軟化点以上になれば他のものと固着できその温度以下になればその状態を保つことができるような温度という意味も含めて使用する。

【0017】

溶剤としては、ポリマー等が溶解するものであればどのようなものでもよく限定するものではない。溶剤中での濃度も、そのポリマーの粘度、製造する繊維の太さ、用いる溶媒等によって異なるが、通常は1〜50重量%程度である。

【0018】

このような繊維の例としては、2種のポリマーやオリゴマーの組み合わせ、及びその時の溶剤を例示すると次のようになる。最後は溶剤である。

1 ポリ乳酸 ポリカプロラクトン ジクロロメタン

2 ポリ乳酸 ポリブチレンサクシネート ジクロロメタン

3 ポリアクリロニトリル ポリ乳酸 N,N-ジメチルホルムアミド

4 ポリアミド ポリメタクリル酸メチル ギ酸

5 ポリアミド ポリオキシメチレン ヘキサフルオロイソプロパノール

6 ポリアミド ポリエチレンテレフタレート ヘキサフルオロイソプロパノール

7 ポリエチレンオキシド ポリカーボネート クロロホルム

8 ポリアニリン ポリスチレン クロロホルム

9 ポリウレタン ポリ乳酸 N,N-ジメチルホルムアミド

10 ポリスチレン ポリ塩化ビニル クロロホルム

11 ポリカプロラクトン ポリメタクリル酸メチル クロロホルム

12 ポリカーボネート ポリカーボネートオリゴマー クロロホルム

【0019】

上記の例では、複数のポリマーが同一に溶解し、1つの繊維として固化したが、それとは別に異なった成分からなる複数の繊維を用いる方法である。これは、ポリ乳酸の繊維とポリカプロラクトンの繊維が別々に存在して不織布等を構成しているようなものである。

【0020】

本発明筒状体は、この極細繊維の不織布層が最内側層にあることがポイントであり、従来の人工血管では、最内側は金属等の網や織布の補強材であった。最内側層に極細繊維の不織布層が存在するため、特に人工血管によいのである。

【0021】

ここでいうカバー材とは、組紐、編物、織布をいう。即ち、上記した不織布の周囲にこれらのカバー材を固着し、不織布を補強するのである。筒状体が曲がるときにも折れることなく曲がり、追従できるもので、かつ十分強度を有するものである。

【0022】

該不織布層とカバー材は固着されているが、固着の方法は接着と融着がある。接着は別途接着剤を使用し、融着は固着するものの双方又は一方が融解して固着する。後述する固着の方法が使用できる。

【0023】

これで本発明筒状体の構造は完成であるが、このカバー材の外側にさらに他のものでカバーしてもよい。

【0024】

次に本発明製造方法について説明する。これは、上記した本発明筒状体の1製造方法であり、非常に便利な方法である。以下請求項2の語句を順に説明する。

【0025】

マンドレルとは、筒状体を製造するときの心棒となるものであり、通常はその断面は円形である。しかし、本発明の場合、厳密には円でなくともよい。

マンドレルの外径が変化可能とは、マンドレル自体の外径が変化するものと、マンドレル自体は変化しないが、マンドレルに追加的にスペーサーを着脱してトータルの外径を変化させるものとがある。

マンドレルは、通常金属製であり、それをエレクトロスピニング法の電極の1方にするのであるが、金属製でなくてもよく、マンドレルの後方に電極をおいてもよい。

【0026】

マンドレル自体の外径が変化するものとは、マンドレルが分割されているものや薄い板(膜)を巻いたもの(ゼンマイのようなもの)等である。分割されたそれぞれの部分を近づけるか遠ざけるかで外径を変化させるのである。

また、巻いたものでは、巻き進めるか、巻き戻すかで外径を変化させるものである。勿論、これらに限定するものではない。

【0027】

スペーサーの着脱法は、スペーサーをマンドレルに添わせた状態と、スペーサーを取った状態との外径の差で行うものである。

スペーサーは、紐、プラスチックや金属の棒等が好適である。

【0028】

膜体とは、フィルムや紙等の薄い膜状のものである。

特に、剥離性の高い、テフロン(登録商標)のようなフッ素フィルムやシリコン系フィルム、また耐熱性の高い紙にフッ素樹脂やシリコン樹脂をコーティングしたものが好適である。

【0029】

さらに、この膜体は単に大きな矩形のものを巻くだけでなく、細い幅のものをマンドレルにスパイラル(螺旋状)に巻くのが好ましい。このようにすると、製造後マンドレルから全体を抜いたとき、筒体となったものの内側にスパイラルに膜体が存在することになる。膜体と後述する不織布とを剥離する場合、その内側の膜体を螺旋状に順次剥離していけばよく、摩擦に逆らって抜く必要がない。

螺旋状になっていない場合、膜体を摩擦に逆らって引き抜くことになり、不織布を損傷する可能性がある。

【0030】

カバー材は、マンドレル表面に不織布が構成された後、その周囲に連続的に構成していく。即ち、組紐の場合、マンドレル周囲に回転可能な紐繰り出し部(単なるボビンでもよい)が複数あるもので、公知のものでよい。

また、編物の場合。靴下のような筒体を編むようなものと同様でよい。

織布も同様であり、マンドレルの周囲に筒状に織れるものであればよい。

【0031】

このカバー材と不織布はずれないように固着する。

固着の方法は接着と融着がある。接着は別途接着剤を使用し、融着は固着するものの双方又は一方が融解して固着する。

【0032】

接着法の場合、不織布構成後、カバー材をその上に構成する前に、不織布の表面に接着剤を塗布するのである。接着剤は溶剤タイプでも、エマルジョンタイプでも、ホットメルトタイプでもよい。

【0033】

融着法の場合、カバー材又は不織布のどちらか融点の低い方の温度より少し高い(10〜50℃程度)温度に昇温し、それを融解し固着させる。融解するものはカバー材か不織布かのどちらか一方がよく、特にカバー材が融解するものがよいが、両方が融解してもよい。

【0034】

また、不織布が融点の異なる複数種の繊維を使用し、その融点の最も低いものがカバー材の融点より低い場合にはその1種の融点より高温であればよい。また、これと逆にカバー材が複数種の繊維を使用した場合でも同様であり、カバー材の融点の最も低いものより高温であればよい。

【0035】

さらに、カバー材と不織布の融点が同じでもよい。その場合には、それより高い温度にして融着すればよい。

【0036】

昇温の程度の1例を示すと、前記したポリ乳酸(融点約160℃)とポリカプロラクトン(融点約60℃)の2種の繊維からなる不織布の場合、この60℃以上(例えば100℃程度)に加熱するということである。この加熱によって、低融点の繊維の一部(全部でもよい)が融解して他の繊維及びカバー材と固着する。

【0037】

加熱の方法は、電気ヒーターで加熱する、熱風を繊維に送る等、繊維が加熱されさえすればどのような方法でもよい。

勿論、加熱融着と接着を組み合わせてもよい。

【0038】

不織布とカバー材との固着を容易に、また確実にするため、カバー材を固着した後、ローラー等で押圧(マンドレルの上部に多数のローラーを設ける)してもよい。

【0039】

本発明製造方法は、請求項2に記載の工程が必須であるが、この方法の前又は後に本発明の趣旨を逸脱しないような工程を付加してもよい。例えば、本発明方法の後に他の膜体を巻く、又は本発明実施前にマンドレルに何か巻いておく等である。

【0040】

本発明筒状体の用途の例としては、人工臓器(人工血管等)、各種分離膜があげられる。筒状体であるが、裁断して膜状として使用してもよい。

【発明の効果】

【0041】

本発明には次のような利点がある。

(1)本発明筒状体は、極細繊維の不織布層が最内側に存在するため人工血管として最適である。

(2)非常に細い繊維で構成された不織布が、繊維製のカバー材で補強されているため、強くて柔軟なものが製造できる。

(3)マンドレルの外径を変化させているため、マンドレルから外すことが容易である。従来のマンドレル使用法では、マンドレルから外すのが難しく、製品を損傷することが多かった。

(4)膜体使用しているため、よりマンドレルからの除去が容易であり、この膜体も不織布からの除去が容易である。

(5)不織布と極細繊維の厚みや量によってその繊維層を通過する粒子の大きさが自由に調製できる。

【図面の簡単な説明】

【0042】

【図1】本発明筒状体の製造に使用するマンドレル1を示す概略側面図である。

【図2】図1の状態で、シリコン樹脂をコーティングした紙をスパイラルに巻いているところを示す側面図である。

【図3】エレクトロスピニング法によって、不織布層を形成しているところを示す側面図である。

【図4】表面に組紐を形成しているところを示す側面図である。

【図5】マンドレル1の他の例を示す断面図である。

【図6】本発明筒状体の1例を示す部分斜視図である。

【発明を実施するための最良の形態】

【0043】

以下実施例に従って本発明をより詳細に説明する。しかし実施例に限定するものではない。

【実施例】

【0044】

図1は本発明筒状体の製造に使用するマンドレル1を示す概略側面図である。マンドレル(外径10mm)1にシリコン樹脂系のプラスチック棒(直径2mm)2を沿わせている。図2は、この状態で、シリコン樹脂をコーティングした紙3(幅10mm、厚み100μm)をスパイラルに巻いているところである。

【0045】

図3は、この膜体(紙)3を巻いた上に、エレクトロスピニング法によって、不織布層4を形成しているところである。ここでは不織布を構成する繊維はナイロンである。不織布の厚みは、ほぼ0.5mmである。

容器5にポリマーを溶剤で溶解した液を入れている。この容器は電圧がかけられ、その上方の金属製のマンドレル1はアース6されている。容器5から、液体が上方に上昇し、マンドレル1に向かって多数飛来し、その途中で溶剤が揮発し、マンドレル1上で繊維状に固着する。そして不織布のように積層される。このときマンドレルを定期的又は不定期に回転させて全円周状にできるだけ均一に積層させるようにする。

【0046】

図4は、図3の状態のものの表面に組紐7を形成しているところである。図示はしていないが、それぞれの紐8を繰り出すボビンが多数下方に存在し、それが公転、自転しているものである。このような装置はすでに市販されている。いわゆる自動組紐製造装置である。

【0047】

この工程の後、周囲から熱風を吹き付け、カバー材の一部を融解して不織布と固着する。固着はマンドレル1上部にローラー(図示せず)を複数設けて押圧している。最後に、これをマンドレル1から抜き、そして内側に存在する膜体3を螺旋状に順次はがしていく。膜体を除去すれば完成である。

【0048】

図5は、マンドレル1の他の例であり、長手方向に2分割可能なもので、それぞれ又は一方が移動可能で、外径が変化可能になっているものである。2つの部材が蝶番で連結されていて、移動可能にしてもよい。

【0049】

図6は、本発明筒状体の1例を示す部分斜視図である。内側に不織布4が存在し、外側に補強の組紐7が存在している例である。人工血管に最適である。

【符号の説明】

【0050】

1 マンドレル

2 スペーサー

3 膜体

4 不織布

5 容器

6 アース

7 組紐

8 紐

【特許請求の範囲】

【請求項1】

エレクトロスピニング法によって形成された径が10μm以下の極細繊維の不織布層が最内側層であり、その外側に少なくともカバー材が存在し、該不織布層とカバー材は固着されていることを特徴とする筒状体。

【請求項2】

外径が変化可能なマンドレルの大きい外径のときに、該マンドレルに膜体を巻き、該膜体の表面上にエレクトロスピニング法によって径が10μm以下の極細繊維の不織布層を形成し、次いで該不織布層の表面全体を覆うカバー材を固着させ、その後該マンドレルを外径の小さな状態にし、不織布層とカバー材とから構成される筒状体を該マンドレルから外し、最後に該膜体を除去することを特徴とする筒状体の製造方法。

【請求項1】

エレクトロスピニング法によって形成された径が10μm以下の極細繊維の不織布層が最内側層であり、その外側に少なくともカバー材が存在し、該不織布層とカバー材は固着されていることを特徴とする筒状体。

【請求項2】

外径が変化可能なマンドレルの大きい外径のときに、該マンドレルに膜体を巻き、該膜体の表面上にエレクトロスピニング法によって径が10μm以下の極細繊維の不織布層を形成し、次いで該不織布層の表面全体を覆うカバー材を固着させ、その後該マンドレルを外径の小さな状態にし、不織布層とカバー材とから構成される筒状体を該マンドレルから外し、最後に該膜体を除去することを特徴とする筒状体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−31595(P2013−31595A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−169785(P2011−169785)

【出願日】平成23年8月3日(2011.8.3)

【出願人】(504255685)国立大学法人京都工芸繊維大学 (203)

【出願人】(504089471)アイティシー株式会社 (5)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【出願人】(504255685)国立大学法人京都工芸繊維大学 (203)

【出願人】(504089471)アイティシー株式会社 (5)

【Fターム(参考)】

[ Back to top ]