編物

【課題】強度に優れる炭素繊維の導電線材を使用して、編物の更なる性能向上を図ることにある。

【解決手段】通電可能な導電線材20と、導電線材20に電力を供給可能な通電手段18と、緯編の編地を有する編物10において、導電線材20が、炭素繊維の芯糸と、炭素繊維よりも柔軟な鞘糸とを備えて、緯編の構成糸として使用されるとともに、芯糸が、撚り合された鞘糸又は樹脂層によって被覆状態とされている。

【解決手段】通電可能な導電線材20と、導電線材20に電力を供給可能な通電手段18と、緯編の編地を有する編物10において、導電線材20が、炭素繊維の芯糸と、炭素繊維よりも柔軟な鞘糸とを備えて、緯編の構成糸として使用されるとともに、芯糸が、撚り合された鞘糸又は樹脂層によって被覆状態とされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、通電可能な導電線材と、緯編の編地を有する編物に関する。

【背景技術】

【0002】

この種の編物として特許文献1に記載の編物が公知である。この編物は、絶縁繊維などの非導電糸と、非導電糸にメッキ処理してなる導電糸(導電線材)と、導電糸に電力を供給可能な通電手段を有する。

そして公知技術では、非導電糸と導電糸を構成糸に用いて、例えば2つの編地を有するダブルジャージ(緯編の編地の一例)を編成することができる。ダブルジャージを構成する2つの編地は、これらの構成糸のニットやタック(連結部)によって、規則的又はランダムな位置で連結する。

そして公知の編物は、例えば車両用シートの表皮材として使用することができる。さらに通電手段によって導電糸を通電状態とすることにより、静電容量式センサの電極として編物自体を機能させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−314911号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところでメッキ処理してなる導電糸は、耐摩耗性、耐久性及び耐薬品性に劣る。また公知の編物では、酸化や硫化などの化学変化により導電性が低下し、車両用シートなどの表皮材にすんなり使用できるものではなかった。

そこで本発明者らは鋭意検討した結果、各種特性に優れる炭素繊維を編物の構成糸に使用することで、編物の更なる性能向上が期待できることを見出した。しかし一般的な炭素繊維は、繊維軸に対する垂直方向のせん断力に脆い。このため編地の編成時(ループ形成時)に炭素繊維が折れたり切れたりすることがあり、緯編の構成糸として用いるにはやや不向きであった。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、強度に優れる炭素繊維の導電線材を使用して、編物の更なる性能向上を図ることにある。

【課題を解決するための手段】

【0005】

上記課題を解決するための手段として、第1発明の編物は、通電可能な導電線材と、導電線材に電力を供給可能な通電手段とを有する。

そして編物は、緯編(丸編や横編)の編地を有しており、例えば車両用シートの表皮材として使用することができる。さらに通電手段によって導電線材を通電状態とすることにより、静電容量式センサの電極又はヒータとして編物自体を機能させることができる。この種の編物では、性能向上などの観点から、炭素繊維の導電線材を構成糸として用いることが望ましい。

そこで本発明では、上述の導電線材が、炭素繊維の芯糸を備える。そして芯糸(炭素繊維)を、撚り合された鞘糸又は樹脂層によって被覆状態として、炭素繊維の強度(特に曲げに対する強度)を高めることにより、緯編の構成糸として好適に使用できる構成とした。

【0006】

第2発明の編物は、第1発明の編物であって、上述の編地が、表側の第一編地部と、裏側の第二編地部を連結してなるダブルジャージ(丸編の編地の一例)である。

そして本発明では、第一編地部と第二編地部が、各々、導電線材とは異なる他の線材を構成糸として有する。そして第二編地部だけが導電線材を構成糸として有することで、表側(典型的に着座側)への導電線材の露出を防止又は低減することとした。

またこれら第一編地部と第二編地部は、他の線材又は導電線材からなる組織リピートにて構成される。この種の構成では、導電線材を配置した次の組織リピートにおいてニットやタックを用いて両編地部を連結すると、導電線材が表面に露出しやすく編物の特性悪化を招きやすい。

【0007】

そこで本発明では、第一編地部と第二編地部を、導電線材を配置した次の組織リピートにおいて分離状態とする。さらに次の組織リピートとは異なる別の組織リピートの全部又は一部において、第一編地部と第二編地部が他の線材によって連結することで、導電線材の表面への露出を防止又は低減することとした。

さらに本発明では、導電線材を配置した組織リピートにおいてニットやタックを用いて両編地部を連結することなく、分離状態とすることで、導電線材が表面に露出することをさらに抑制し、編物の特性悪化を好適に低減することができる。

【0008】

第3発明の編物は、第1発明又は第2発明の編物であって、上述の緯編の編地が、編地のコース方向に並列する複数の導電線材の導電ループと、他の線材の絶縁ループを有する。

ところで導電ループは伸縮性が実質なく、編針にループが掛かっている状態において、絶縁ループが飛ばされた場合、編地から導電線材が引き出され、編地内に戻らなくなりやすく、編物の特性悪化を招くことが懸念される。

【0009】

そこで本発明では編針にループが掛かっている状態の複数の導電ループ全てを絶縁ループによって速やかにオールドループ化(第1オールドループ化)することによって導電線材の引き出しを抑制し、表または裏面への突出を極力防止する構成とした。

さらに本発明では、第1オールドループである複数の導電ループ全てを絶縁ループによって速やかに第2オールドループ化することが好ましい。これにより、導電線材の引き出しを抑制し、表または裏面への突出を更に好適に軽減することができる。

【発明の効果】

【0010】

本発明に係る第1発明によれば、強度に優れる炭素繊維の導電線材を使用して、編物の更なる性能向上を図ることができる。また第2発明によれば、導電線材の表側への露出を防止または低減して、編物としてのダブルジャージの性能向上を図ることができる。そして第3発明によれば、導電線材の表または裏への突出を極力防止して、編物の性能向上を図ることができる。

【図面の簡単な説明】

【0011】

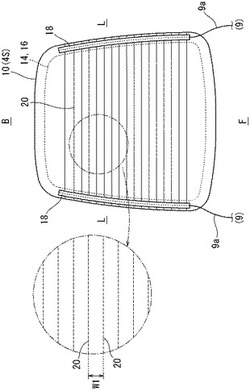

【図1】車両用シートの斜視図である。

【図2】表皮材裏面の一部透視正面図である。

【図3】編物一部の正面図である。

【図4】編針付近のループ形態の1例を示す図である。

【図5】(a)は、導電ループを編針に形成した直後の形態模式図であり、(b)は、導電ループと同じ編地部の次の絶縁ループによってオールドループ化されなかった導電ループの形態模式図であり、(c)は、さらに導電ループと同じ編地部の次の次の絶縁ループによってオールドループ化されなかった導電ループの形態模式図である。

【図6】編成例Aの編組織図である。

【図7】編成例Bの編組織図である。

【図8】編成例Cの編組織図である。

【図9】編成例Dの編組織図である。

【図10】編成例Eの編組織図である。

【図11】編成例Fの編組織図である。

【図12】表皮材裏面の側部の正面図である。

【図13】シートクッション一部の縦断面図である。

【図14】(a)は、第三の実施形態にかかる編物の正面図であり、(b)は、同編物の縦断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態を、図1〜図14を参照して説明する。各図では、便宜上、一部の導電線材にのみ符号を付すことがある。

また各図には、適宜、車両用シート前方に符号F、車両用シート後方に符号B、車両用シート側方に符号L、車両用シート上方に符号UP、車両用シート下方に符号DWを付すこととする。

【0013】

<第一の実施形態>

図1の車両用シート2は、シートクッション4とシートバック6とヘッドレスト8を有する。これら部材は、各々、シート外形をなすクッション材(4P,6P,8P、図示省略)と、クッション材を被覆する表皮材(4S,6S,8S)を有する。

そして本実施形態では、シートクッション4の表皮材4S(全部又は一部)が、後述の編物10にて構成される。そして編物10は、導電線材20と通電手段18を有しており、静電容量式センサの電極又はヒータとして機能することができる。この種の構成では、編物10の性能向上などの観点から、炭素繊維の導電線材20を構成糸として用いることが望ましい。

そこで本実施形態では、後述の導電線材20を使用して、編物10のさらなる性能向上を図ることとした。以下、各構成について詳述する。

【0014】

[編物]

編物10は、丸編(緯編の一例)の編地と、導電線材20と、通電手段18を有する(図2及び図3を参照)。そして本実施形態では、導電線材20と他の線材(いずれも後述)を丸編の構成糸に用いることにより、編物10を導電化する構成である。

ここで丸編とは、導電線材20と他の線材を編成してなる緯編地であり、編物10の一部又は全部に形成することができる。丸編として、シングルジャージやダブルジャージを例示できる。

なかでもダブルジャージは、いわゆるラン(一部の糸切れが他に伝線すること)が生じにくいため、車両用シート2の表皮材4Sとして好適に使用することができる。またダブルジャージは伸縮性に優れることから、シワなどによる意匠性の悪化を伴うことなく、各種形状のクッション材4Pを被覆することができる(シートデザインの自由度を高めることができる)。

【0015】

なお本実施形態では、編物10(表皮材4S)の裏面側に、パッド材14と裏基布16をこの順で積層して一体化することもできる(図2及び図13を参照)。

パッド材14は、柔軟性を備える多孔性の部材であり、好ましくはクッション材4Pよりも柔軟な部材である。パッド材14として、例えば含気率の高いウレタンパッドや、軟質ウレタンフォームからなるスラブウレタンフォームを用いることができる。

また裏基布16は、表皮材4Sの裏側(着座側とは異なる側)を構成する部材であり、例えば、織編物、不織布又は樹脂フィルム(例えばDOW社製のポリオレフィンフィルム(DAF780))にて構成することができる。

【0016】

[導電線材]

本実施形態の導電線材20は、炭素繊維のカバリング糸であり、典型的に比抵抗(体積抵抗率とも呼ぶ)が10-1〜10−5Ω・cmであることが好ましい(図2を参照)。この導電線材20を備えることで、編物10(表皮材4S)が、静電容量式センサの電極及びヒータとして機能することができる。

ここで「比抵抗(体積抵抗率)」とは、どのような材料が電気を通しにくいかを比較するために用いられる物性値であり、例えば「JIS K−7194」に準拠して測定することができる。

【0017】

炭素繊維のカバリング糸として、炭素繊維からなる芯糸と、炭素繊維よりも柔軟な鞘糸を有する線材を使用することができる。そして本実施形態では、上述の芯糸を、撚り合された鞘糸によって被覆することで、炭素繊維のカバリング糸の強度を高める構成とした(被覆状態の詳細は後述する)。このように芯糸(炭素繊維)を鞘糸の被覆によって折れにくくすることで、丸編の構成糸として導電線材20を性能良く用いることができる。

芯糸として、例えば単数の炭素繊維のフィラメントや、複数の炭素繊維のフィラメントからなる束を使用することができる。ここで芯糸中の炭素繊維のフィラメント数は特に限定しないが、2本以上の複数であることが望ましい。例えば400〜3000フィラメントの炭素繊維(φ7μm)を芯糸として好適に用いることができる。

【0018】

炭素繊維として、ポリアクリロニトリル系炭素繊維(PAN系炭素繊維)やピッチ系炭素繊維を例示できる。PAN系炭素繊維とは、ポリアクリロニトリル(PAN)を炭化焼成してなる繊維であり、耐炎化繊維、炭素化繊維及び黒鉛化繊維を例示できる。またピッチ系炭素繊維とは、石油ピッチや石炭ピッチを炭化焼成してなる繊維であり、不融化繊維、炭素化繊維及び黒鉛繊維を例示できる。なかでも焼成温度1000℃以上の炭素繊維(炭素化繊維、黒鉛化繊維、黒鉛繊維)のフィラメントは良好な電気伝導性を有するため、本実施形態の導電線材20として使用することが好ましい。

【0019】

(鞘糸)

鞘糸として、動物系又は植物系の天然繊維、合成繊維又はこれらの混紡繊維を例示することができる。

合成繊維として、ポリエステル系繊維、ポリアミド系繊維、ポリビニルアルコール系繊維、セルロース系繊維又はこれらの混紡繊維を例示できる。なかでもポリエステル系繊維(ポリエチレンテレフタレート,ポリブチレンテレフタレート,ポリトリエチレンテレフタレート,ポリ乳酸など)のフィラメントや、ポリアミド系繊維(ナイロン6,ナイロン66など)のフィラメントは、使用時の耐久性、耐摩耗性、耐熱性及び風合いに優れるため、鞘糸として好適に使用することができる。

【0020】

ここで鞘糸の本数は特に限定しない。例えば1本の鞘糸(シングルカバリング)を芯糸の被覆に使用してもよく、2本の鞘糸(ダブルカバリング)を使用してもよい。一般的に鞘糸の本数が多くなるほど芯糸の被覆性が向上するため、2本の鞘糸(ダブルカバリング)を使用することが好ましい。

ここで鞘糸の撚り方向はS撚又はZ撚のいずれでもよいが、ダブルカバリングの場合には2本の鞘糸を各々異なる撚り方向で芯糸により合わせることが好ましい。2本の鞘糸を異なる撚り方向で撚り合わせることで、芯糸の被覆性が更に向上する。

【0021】

(鞘糸の繊度)

鞘糸の繊度は、その撚数(詳細後述)や炭素繊維の繊度に応じて設定することができ、例えば10〜1000dtex程度に設定することができる。ここで10dtex未満の鞘糸では、芯糸の被覆性が悪化するとともに、導電線材20の磨耗耐久性が悪化する傾向にある。また1000dtexよりも太い鞘糸では、導電線材20の編立性や意匠性、触感が悪化するおそれがある。

そして鞘糸として、繊度が33〜1000dtexの他の線材を用いることで、芯糸の被覆性を好適に確保することができる。また鞘糸として、繊度が56〜560dtexの他の線材を用いることで、被覆性、耐久性、編立性、意匠性及び感触に優れる導電線材20とすることができる。また鞘糸の単糸繊度としては、0.1〜6dtex程度を好ましく用いることができる。

【0022】

(鞘糸の撚数)

鞘糸の撚数は、炭素繊維や鞘糸の太さ(繊度)、鞘糸のフィラメント数(シングルカバリング、ダブルカバリング)などによって適宜設定することができる。

なお一般的に鞘糸の撚数が多いほど芯糸の被覆性が向上するが、多すぎると芯糸に対して鞘糸が所々多重に撚り合わされるなどして導電線材20の太さが不均一になりやすい(鞘糸の巻き付き状態が不均一になりやすい)。鞘糸の巻き付き状態が不均一になると、意匠性や肌触りに違和感が生じやすく、好ましくない。

ここでダブルカバリングの場合、2本の鞘糸(上糸,下糸)の撚数を同一としてもよく、異ならせてもよい。2本の鞘糸(上糸,下糸)の撚数の比は特に限定しないが、上糸の撚数を下糸よりも小さく設定することで、トルクの発生を好適に防止できる。典型的には上糸の撚数を、下糸の撚数の0.6〜0.95倍に設定することが望ましい。

【0023】

[炭素繊維(芯糸)の被覆状態]

本実施形態では、下記の計算式1に基づいて、炭素繊維(芯糸)を鞘糸にてカバリングする(被覆状態とする)ことが好ましい。計算式1に基づいて芯糸を被覆状態とすることで、芯糸の曲げ等に対する強度が好適に高められて、丸編などの緯編の構成糸として炭素繊維のカバリング糸(導電線材20)を使用可能となる。

ここで計算式1の値が8000未満の場合には芯糸の被覆が不十分となり、編成時に(炭素繊維の)露出部にて応力集中による単糸切れもしくは糸切れが生じやすくなる。また計算式1の値を25000よりも大きく設定すると、太い導電線材20となりやすく(異物感の原因となりやすく)、また撚りの均一性を保ちにくい。

計算式1:T×√D=8,000〜25,000(T:鞘糸の繊度(dtex)、D:鞘糸の撚数(T/m))

【0024】

[他の線材]

他の線材(材質)として、植物系及び動物系の天然繊維、熱可塑性樹脂又は熱硬化性樹脂からなる化学繊維及びこれらの混繊糸を例示することができる。なお天然繊維では、綿、麻又は羊毛が風合いに優れるため、編物10の構成糸として用いることが好ましい。また化学繊維では、ポリエステル繊維やナイロン繊維のフィラメントが耐久性と風合いと強度に優れるため、編物10の構成糸として用いることが好ましい。

そして他の線材は、上記材質の線状部材であればよく、例えば紡績糸、フィラメント、延伸糸又は伸縮加工糸(仮撚加工糸や座屈糸)を例示することができる。なかでもフィラメントは編地を編成し易いので好ましい。

ここで他の繊維の繊度(太さ)は特に限定しない。典型的な丸編などの緯編の構成糸として、平均繊度50〜500dtexの線材を用いることが好ましく、75〜300dtexの線材を用いることがさらに好ましい。

【0025】

[編物の作製]

本実施形態では、後述の編成例A〜Fによって、第一編地部10fと第二編地部10sを備えるダブルジャージを作製する(図6〜図11を参照)。

そして緯編機によって、表面側(着座側)の第一編地部10fを、他の線材のみを構成糸として編成するとともに、裏面側の第二編地部10sを、導電線材20と他の線材を構成糸として編成する。こうすることで編物10表面側への導電線材20の露出を極力低減する構成とした。

【0026】

(緯編機)

緯編機として横編機と丸編機があり、それぞれシングルヘッド編機やダブルヘッド編機を例示できる。シングルヘッド編機とは、ニードルヘッドが一列配置する編機である。またダブルヘッド編機とは、ニードルヘッドが二列配置する編機(両面編機やゴム編機)である。両面編機として無地機とジャガード編機が挙げられ、ジャガード編機として、ジャガード片面選針機やジャガード両面選針機を例示できる。緯編機のゲージ(G)数は特に限定しないが、4G〜48Gであることが多く、14G〜20Gであることが好ましい。

なおダブルジャージの編成に際しては、各編地部に柄を表現する観点などから、3色以上のジャガードとすることが好ましい。

【0027】

そして編成例A〜編成例Fでは、ダイヤルヘッドと、シリンダヘッドを備える両面編機を使用する(各図では、便宜上、8ウェール方向編目を図示する)。ダイヤルヘッド側30aは、複数のウェール方向編目(1a〜8a)を有し、シリンダヘッド側30bは、複数のウェール方向編目(1b〜8b)を有する。

なお各図では、便宜上、各構成糸のループ、タック、ウェルト、針抜きを記号にて示している。

【0028】

[編成例A]

本編成例では、両面編機の給糸口から構成糸(第一糸Y1〜第二十四糸)を供給して、ダブルジャージを編成する(図6を参照)。このとき3番目の給糸口から導電線材20(第三糸Y3)を供給するとともに、残りの給糸口から他の線材(一種又は複数種の他の線材)を供給することができる。

そしてダイヤルヘッド側30aにて、第一編地部10fを他の線材にて編成するとともに、シリンダヘッド側30bにて、導電線材20と他の線材にて第二編地部10sを編成する。

【0029】

また本編成例では、4本の構成糸により編成される各組織リピート(第一組織リピートR1〜第六組織リピートR6)を順次繰り返して編成することができる(図3を参照)。

ここで第四組織リピートR4、第五組織リピートR5及び第六組織リピートR6は、第三組織リピートR3と略同一の編地組織を有する。このため本編成例では、第一組織リピートR1〜第三組織リピートR3を詳述し、第四組織リピートR4〜第六組織リピートR6の詳述を省略する。

【0030】

(第一組織リピート)

第一組織リピートR1では、ダイヤルヘッド側30a(ウェール方向編目1a〜3a,5a〜7a)によって、第一糸Y1のニットを形成する(第一編地部10fを編成する)。

つぎにシリンダヘッド側30bによって第二編地部10sを編成する。具体的にはシリンダヘッド側30b(ウェール方向編目2b,4b,6b,8b)によって第二糸Y2のニットを形成する。また同部(ウェール方向編目1b,3b,5b,7b)によって、導電線材20である第三糸Y3のニット(導電ループ)を形成する。そして同部(ウェール方向編目1b,3b,5b,7b)によって第四糸Y4のニット(絶縁ループ)を形成する。このとき導電ループ全てが、コース方向に並列する絶縁ループ(第四糸Y4)にて第1オールドループ化される(図6を参照)。

そして第一組織リピートR1(導電線材20の配置位置)では、第一編地部10fと第二編地部10sが、連結することなく分離状態とされる。

【0031】

(第二組織リピート)

第二組織リピートR2では、ダイヤルヘッド側30a(ウェール方向編目1a〜3a,5a〜7a)によって、第五糸Y5のニットを形成する。

つぎにシリンダヘッド側30bによって第二編地部10sを編成する。具体的にはシリンダヘッド側30b(コース方向編目1b,3b,5b,7b)によって第六線材のニットを形成する。このとき第六糸Y6のニット(他の絶縁ループ)によって、第四糸Y4のニット(絶縁ループ)全てがオールドループ化され、それにより第三糸Y3のニット(導電ループ)は第2オールドループとなる(図5、図6を参照)。

そしてシリンダヘッド側30b(ウェール方向編目2b,4b,6b,8b)によって第七線材のニットを形成する。また同部(ウェール方向編目2b,4b,6b,8b)によって第八線材のニットを形成する。

そして第二組織リピートR2でも、第一編地部10fと第二編地部10sが、連結することなく分離状態とされる。

【0032】

(第三組織リピート)

第三組織リピートR3では、ダイヤルヘッド側30a(ウェール方向編目1a〜3a,5a〜7a)によって、第九糸Y9のニットを形成する(第一編地部10fを編成する)。さらに本編成例では、シリンダヘッド側30b(ウェール方向編目4b,8b)によって、第九糸Y9のタック(第二編地部10sとの連結部C)を形成し、第一編地部10fと第二編地部10sが連結される。

つぎにシリンダヘッド側30bによって第二編地部10sを編成する。具体的にはシリンダヘッド側30b(ウェール方向編目2b,6b)によって第十糸Y10のニットを形成する。また同部(ウェール方向編目3b,7b)によって第十一糸Y11のニットを形成する。

そして同部(ウェール方向編目1b,3b,4b,7b,8b)によって第十二糸Y12のニットを形成する。

第三組織リピートR3においては、上記編組織により第一編地部10fと第二編地部10sが連結される。

【0033】

このように本編成例では、第一組織リピートR1(「導電線材を配置した組織リピート」)及び第二組織リピートR2(「導電線材を配置した次の組織リピート」)において、第一編地部10fと第二編地部10sが分離状態とされる(図3を参照)。そして第三組織リピートR3(「次の組織リピートとは異なる別の組織リピート」)の他の線材(第九糸Y9)にて、第一編地部10fと第二編地部10sが連結することにより、導電線材20に無理な負荷を極力かけない構成とすることができる。

また本編成例では、他の線材と導電線材20によって第二編地部10sを編成することができる(図6を参照)。このためシリンダヘッド側30bの針全てに導電線材20のニットを形成する必要がなく、製造工程において導電線材20にかかる負荷を低減することができる。

【0034】

(導電線材のオールドループ化)

本編成例では、第三糸Y3(導電線材20)は最初に、シリンダヘッド側30bの編針(1b,3b等)にニット(導電ループ)が形成される(図5(a)及び図6を参照)。

このとき径の大きい針(例えば18ゲージの針)に第三糸Y3のニット(導電ループ)を保持することが好ましい。こうすることで導電ループの曲率半径が比較的大きくなり、導電線材20の折れ(断線)を防止又は低減することができる。

【0035】

さらにウェール方向編目1bの導電ループを第四糸Y4でオールドループ化する。このとき仮に、ウェール方向編目3bのニット(他の導電ループ)をオールドループ化することなく針に保持したとする。そうすると、編針3bの導電ループが編地から引き出される力を受ける。絶縁ループの場合、伸縮性があるため、引き出される力を受けても糸の伸縮性によって吸収されるが、伸縮性に乏しい導電ループの場合、図5(a)の状態から図5(b)の状態に引き出されやすい。引き出された場合、編物10表面もしくは裏面に炭素繊維のループが飛び出すなどの不具合が生じることがある。

そこで本編成例では、第三糸Y3の導電ループ全てを、第四糸Y4の絶縁ループによって第一オールドループ化した(図4及び図6を参照)。こうすることで一部の導電ループに過度の負担がかかりにくくなり、編物10の特性悪化を極力防止することができる。

【0036】

さらに本編成例では、導電ループを第1オールドループ化した第四糸Y4の絶縁ループ全てが、第六糸Y6のループ(他の絶縁ループ)によってオールドループ化される(図4を参照)。そのため、導電ループは速やかに第2オールドループ化され、引き出されることなく安定化する(図4を参照)。

【0037】

[編成例B]

本編成例は、編成例Aと略同一の構成(糸使い等)を有することから、編成例Aと同一構成については共通の符号を付すなどして、詳細な説明を省略する(図7を参照)。

本編成例では、第二組織リピートR2において、第四糸Y4のニット全てを、第七糸Y7のニット(別例の他の絶縁ループ)によって更にオールドループ化する。この構成であっても、導電線材20にかかる負担(張力)を軽減することができる。

【0038】

[編成例C]

本編成例は、編成例Aと略同一の構成(糸使い等)を有することから、編成例Aと同一構成については共通の符号を付すなどして、詳細な説明を省略する(図8を参照)。

本編成例では、第三糸Y3のニット(導電ループ)を、第七糸Y7のニット(他例の絶縁ループ)によってオールドループ化する。

【0039】

[編成例D]

本編成例は、編成例Aと略同一の構成(糸使い等)を有することから、編成例Aと同一構成については共通の符号を付すなどして、詳細な説明を省略する(図9を参照)。

本編成例では、第一組織リピートR1で、第一編地部10fと第二編地部10sを連結する。すなわち導電線材20を配置した組織リピートである第1組織リピートR1において第一糸Y1は、シリンダヘッド側30b(ウェール方向編目3b、7b)にてタック(連結部C)を形成する。この第一糸Y1のタックにより、第一編地部10fと第二編地部10sを連結する。

【0040】

[編成例E]

本編成例は、編成例Aと略同一の構成(糸使い等)を有することから、編成例Aと同一構成については共通の符号を付すなどして、詳細な説明を省略する(図10を参照)。

本編成例では、第一組織リピートR1において、第一編地部10fと第二編地部10sが分離状態とされる。そして導電線材20を配置した次の組織リピートである第二組織リピートR2において第一編地部10fと第二編地部10sが連結している。

【0041】

[編成例F]

本編成例では、編成例Aと同一構成については共通の符号を付すなどして、詳細な説明を省略する(図11を参照)。

本編成例では、両面編機の給糸口から構成糸(第一糸〜第二十四糸)を供給して、ダブルジャージを編成する。このとき2番目の給糸口から導電線材20(第二糸)を供給するとともに、残りの給糸口から他の線材を供給する。

【0042】

また本編成例では、組織リピートあたり3本の構成糸を使用して編成する(第1組織リピート〜第8組織リピート)。なお、使用糸は異なるものの編組織図としては第3組織リピート〜第8組織リピートは、第1組織リピートR1〜第2組織リピートR2を3回繰り返しているため、図としては省略している。

【0043】

(第一組織リピート)

第一組織リピートR1では、ダイヤルヘッド側30a(ウェール方向編目1a〜8a)によって第一糸Y1のニットを形成する。これと同時にシリンダヘッド側30b(ウェール方向編目1b,3b,5b,7b)にて、第一糸Y1のニット(連結部C、第二十三糸Y23(図示省略)と連結し、第一編地部10fと第二編地部10sを連結する)を形成する。

つぎにシリンダヘッド側30bによって第二編地部10sを編成する。具体的にはシリンダヘッド側30b(ウェール方向編目2b,4b,6b,8b)にて、導電線材20である第二糸Y2のニット(導電ループ)を形成する。また同部(ウェール方向編目1b,3b,5b,7b)にて第三糸Y3のニットを形成する。

【0044】

(第二組織リピート)

第二組織リピートR2では、ダイヤルヘッド側30a(ウェール方向編目1a〜8a)によって第四糸Y4のニットを形成する。これと同時に、シリンダヘッド側30b(ウェール方向編目2b,4b,6b,8b)にて、第四糸Y4のニット(連結部C、第二糸Y2と連結し、第一編地部10fと第二編地部10sを連結する)を形成する。なお、第1組織リピートR1の第一糸Y1および第2組織リピートR2の第四糸Y4を他の組織リピートのダイヤルヘッド側30aの糸より太くすることができる。こうすることで、導電線材20である第二糸Y2を表面に露出させることを抑制させることができる。

つぎにシリンダヘッド側30b(ウェール方向編目1b,3b,5b,7b)にて第五糸Y5のニットを形成する。また同部(ウェール方向編目2b,4b,6b,8b)にて第六糸Y6のニットを形成する。

【0045】

つぎに第一組織リピートR1と第二組織リピートR2を繰り返し編成する。以後の第一組織リピートR1では、導電線材20の代わりに他の線材を用いて、上述の第一組織リピートR1と同一構成の組織を編成する。

【0046】

ここで編物10に編込む導電線材20は単数でもよいが、上述の各編成例に基づくなどして、複数の導電線材20を平行に編み込むことが好ましい(図2を参照)。複数の導電線材20同士の間隔寸法(W1)は特に限定しないが、例えば編物10にヒータ機能を持たせる場合、導電線材20同士の間隔寸法(W1)を1mm〜60mmに設定することができる。

また編物10にセンサ(電極)機能を持たせる場合、導電線材20同士の間隔寸法を60mmの範囲内に設定することが望ましい。導電線材20同士の間隔寸法が60mmを超えると、編物10のセンサ機能が悪化(静電容量が低下)して電極として機能しないおそれがある。好ましくは導電線材20の間隔寸法の上限値を30mmとすることで、編物10がより好適なセンサ機能(静電容量)を備える。

なお緯編機の給糸口が48口の場合、例えば導電線材20同士の間隔寸法(W1)を1〜12mmの範囲に調節することができる。またストライパを用いて糸を供給することにより、導電線材20同士の間隔寸法(W1)を、比較的広い範囲で調節することができる。

【0047】

(編物の加工処理)

ここで編成後の編物10に対して所定の加工処理(精練、湯通し、乾熱処理、染色処理、難燃加工、薬剤付与、熱セット等)を施すことで、仕上げや各種の機能を付与することができる(図3を参照)。例えば編物10に対して精練や湯通しなどを行うことで、編成時などの汚れを落としたり、編物10を適度に収縮させたりすることができる。また編物10の収縮は、乾熱工程によっても行うことができる。一旦テンターなどで中間セットした上で、所定の加工を編物10に施すことができる。

また難燃剤、WAX、ウレタン、消臭加工剤などの各種加工剤を、各種の加工処理(デッピング(Dip)、コーティング、浴中処理等)によって編物10に付与することができる。そして最後に、仕上げの熱セットをテンター等で行い、編物10を仕上げることができる。

なお上記加工においては、モミ作用の強い加工を避けることが好ましい。例えば液流染色機を用いた染色や浴中加工において、編物10に強いモミ作用が加わると、構成糸としての炭素繊維が折れることが懸念される。

また編物10は、その裏面側(裏基布16側)に、適宜バッキングを施す(樹脂層を形成する)ことができる。特に導電線材20を編地裏面に配置したとき、バッキングによって導電線材20が保護されるため、好ましい。

【0048】

そして本実施形態では、上述の編物10に、必要に応じて加工処理(上述)を施したのち、編物10とパッド材14と裏基布16をこの順で積層して接合することで、表皮材4Sの原反を形成する(図2及び図13を参照)。この場合には、表皮材4Sの表材として編物10が使用される。接合手段は特に限定しないが、ラミネート加工(溶着)、縫着及び接着などの手法を例示できる。

そして表皮材4Sの原反を略矩形状(座面形状の表皮ピース)にカットしたのち、通電手段18(後述)を取付けることで表皮ピースを作製する。原反をカットする手法は特に限定しないが、刃物による切断、せん断による切断、加熱手段(後述)による切断及びこれらの複合手段による切断を例示することができる。この表皮ピースを、他の表皮ピースに縫着することで、袋状の表皮材4Sを形成することができる。

【0049】

[通電手段]

通電手段18は、導電線材20と電源9を電気的につなげる部材であり、線状の部材(導線等)や帯状の部材(導電テープ、導電化された布体等)を例示することができる(図2を参照)。この通電手段18によって、導電線材20と電源9を電気的につなげることで、導電線材20を通電状態とすることができる。

例えば本実施形態では、導線18aと、帯状の布体18bと、メッキ層18cを備える通電手段18を好適に用いることができる(図12及び図13を参照)。

【0050】

導線18aは、導電性を有する線状部材であり、導電線材20よりも比抵抗が低いことが好ましい(図12を参照)。導線18aの電気抵抗を導電線材20よりも低くすることで、通電時における通電手段18の発熱を防止又は低減することができる。

ここで導線18aの比抵抗は、導電線材20の比抵抗によって適宜設定することができる。典型的には、導線18aの比抵抗の範囲を1.4〜15×10−8Ω・mに設定することで、通電時における通電手段18の発熱を防止又は低減することができる。

【0051】

導線18a(材質)として、金、銀、銅、黄銅、白金、鉄、鋼、亜鉛、錫、ニッケル、アルミニウム及びタングステンを例示できる。なかでも銅製の導線18a(銅線)は、作製しやすく安価であることから、本実施形態の導線18aとして好適に使用できる。

また導線18aに、上記材質のメッキ層を形成することができる。メッキ層を導線18aに形成することで、導電線材20との接触抵抗を低減できるとともに、導線18aの耐腐食性を向上させることができる。なおメッキ層の材質は特に限定しないが、比較的安価である錫や銀のメッキ層を好適に使用することができる。

また他の線材表面にメッキ層を形成してなる線材を、本実施形態の導線18aとして用いることもできる。

【0052】

ここで導線18aの太さは特に限定しないが、例えばφ0.01mm〜φ2.0mmの導線18aを使用することができる。

また導線18aは単糸で用いてもよく、導線18aを2〜1000本撚り合わせた撚糸を用いることもできる。なお撚糸の撚り数は、30〜200回/mであることが好ましい。ここで撚り数が30回/m未満であると、縫製時などに導線18aが分解する(隣り合う導線18a同士が擦れ合うことで撚糸がバラける)ことがある。また、撚り数が200回/mを超える導線18aは集束性が高いため、導電線材との接触面積が少なくなりやすい。そして撚糸の撚り数を50〜150回/m(ピッチ:7〜10mm)に設定することで、縫製時の導線18aの分解をより確実に防止又は低減できる。

【0053】

また布体18bは、導線18aの配索方向に長尺な帯状(例えばシート前後方向に長尺な帯状)であり、布帛(織物、編物、不織布又はこれらの複合体)にて構成することができる(図2を参照)。布体18bは、接着や縫製などの手法で編物10に取付けることができる(図12の縫合線SEWを参照)。このとき導電線材20と布体18b等の接触をより広くするために、例えば縫製を複数本とすることが好ましく、より好ましくは縫製を3本以上とする。この布体18bによって導電線材20とより広い面積で接着することができ、両者の接触抵抗を低減できる。

そしてメッキ層18cは、電気伝導性を有する金属又は合金を有する層であり、布体18b(被めっき体)に設けられる。メッキ層18cは、布体18b全体に形成してもよく、布体18bの一面(編物を臨む面)にのみ形成してもよい。

【0054】

(通電手段の配設)

図2、図12及び図13を参照して、編物10の両端部からパッド材14と裏基布16を除去して、導電線材20の両端を露出させる。次に加熱手段(後述)や溶剤処理によって、芯糸以外の構成(他の線材や鞘糸等)を除去することで、導電線材20の両端から芯糸(炭素繊維)を露出させる。そして一対の通電手段18,18を複数の導電線材20の両端に各々配置したのち、通電手段18を編物の裏面に縫着して、複数の導電線材20の両端(芯糸)を電気的に並列につなげる。そして一対の通電手段18,18に、各々電源ケーブル9aの端子をつなげて、複数の導電線材20の並列回路を編物10に形成する。

本実施形態では、一対の通電手段18,18によって、複数の導電線材20の並列回路を形成することにより、比較的低電圧で複数の導電線材20を発熱させる(編物10をヒータとして使用する)ことができる。

【0055】

以上説明したとおり本実施形態では、導電線材20の強度(曲げに対する炭素繊維の強度)を高めることにより、編物10の構成糸として好適に使用することができる。このことから本実施形態によれば、炭素繊維の導電線材20を使用して、編物10の更なる性能向上を図ることができる。

すなわち本実施形態の導電線材20は、酸化等の化学変化に強く断線しにくいため、編物10の耐久性が向上する。また導電線材20と他の線材によってダブルジャージを編成することで、伸縮性に富んだ編物10を作製することができる。さらに編物10(表皮材4S)を適宜伸縮させてクッション材4Pに被せることで、シワなどの発生を極力防止することができる(きれいな仕上がりとなる)。

また導電線材20を表皮材4S(編物10)の構成糸に使用することで、表皮材4Sの昇温性能が向上するとともに、より感度の高いセンシングが可能となる。

また本実施形態のダブルジャージでは、第一編地部10fと第二編地部10sを、導電線材20を配置した次の組織リピートにおいて分離状態とする。そして第一編地部10fと第二編地部10sを、別の組織リピートにおいて他の線材によって連結することで、導電線材20に無理な負荷を極力かけない構成とすることができる。

そして本実施形態では、複数の導電ループ(Y3等)全てを、絶縁ループ(Y4等)によって第一オールドループ化した。これにより一部の導電ループ(Y3等)に過度の負担がかかることを防止することができる。

【0056】

<第二の実施形態>

本実施形態の編物は、第一の実施形態の編物とほぼ同一の基本構成を備えるため、共通の構造等は詳細な説明を省略する。

そして本実施形態の導電線材20は、炭素繊維の芯糸と、芯糸を被覆する樹脂層とを有するコーティング糸である(図2を参照)。このように樹脂層にて芯糸を被覆することで、炭素繊維の耐久性(特に垂直方向のせん断力や圧縮力に対する耐久性)を向上させることができる。また導電線材20の製編性や使用時の耐久性を向上させることができる。

【0057】

そして導電線材20の単位長さ当たりの炭素繊維重量をr、単位長さ当たりのコーティング糸重量をRとしたとき、重量比R/r=1.5〜6.0であることが好ましい。重量比R/rが1.5未満の場合には、炭素繊維に対する樹脂層の補強効果が薄れるなどして、炭素繊維に所望の耐久性を付与できない傾向にある。

また重量比R/rが6.0より大きい場合(樹脂層の重量が嵩む場合)には、導電線材20の意匠性や肌触り感に違和感が生じやすく、また製編時の取扱性が悪化する傾向にある。

【0058】

(樹脂層の形成)

樹脂層の形成手法は特に限定しないが、典型的には芯糸に対してコーティング剤を付与したのち、所望の断面形状に成形する。

コーティング剤として、塩化ビニルなどの溶融樹脂や、分散溶液を例示できる。分散溶液は、例えば脂肪族ポリカーボネートポリウレタンを水系溶媒に分散することで調製できる。そしてコーティング剤の付与手法は、コーティング剤の種類に応じて、ドライ(溶融樹脂で芯糸をコートする)又はウェット(分散溶液を芯糸に付与したのち乾燥する)を適宜選択できる。

ここで導電線材20(樹脂層)の断面形状は特に限定しないが、円形や楕円形状などの略円状、三角や四角などの多角形状、扁平形状を例示できる。なかでも略円状(断面視)の導電線材20は取扱性などに優れる。

【0059】

<第三の実施形態>

本実施形態の編物は、第一の実施形態の編物とほぼ同一の基本構成を備えるため、共通の構造等は対応する符号を付して詳細な説明を省略する。

そして本実施形態では、下記の2工程によって通電手段18と導電線材20を電気的につなげることとした(図14を参照)。

第1工程:加熱手段によって、芯糸以外の構成を溶融又は燃焼除去して、編物10端部から芯糸22を露出させる。

第2工程:通電手段18を、露出した芯糸22に電気的につなげる。

【0060】

(芯糸以外の構成)

芯糸以外の構成として、他の線材、鞘糸、バッキング剤及び樹脂層を例示することができる。

本実施形態では、芯糸以外の構成が、炭素繊維(芯糸22)よりも燃焼又は溶融しやすい材質であることが好ましい。すなわち芯糸以外の構成は、炭素繊維(芯糸22)よりも低融点であるか、又は限界酸素指数(LOI)が26未満の材質であることが望ましい。

ここで限界酸素指数(LOI)とは、天然繊維な合成繊維などの線材が燃焼を持続するために必要な最小酸素量から求めた酸素濃度の指数(O2%)である。限界酸素指数(LOI)は、「JIS K 7201 高分子材料の酸素指数燃焼試験方法」や、「JIS L 1091(1999) 8.5E−2法(酸素指数法試験)」に準拠して測定することができる。

【0061】

(加熱手段)

上述の加熱手段として、編物10と物理的に接触可能な加熱装置(パンチ機構やハサミ機構等)や、レーザなどの光学的な加熱手段を例示できる。なかでもレーザは正確な温度(出力)制御が可能であり、本実施形態の加熱手段として好適に用いることができる。

ここでレーザの種類は特に限定しないが、CO2レーザ、YAGレーザ、エキシマレーザ、UVレーザ、半導体レーザ、ファイバレーザ、LDレーザ、LD励起固体レーザを例示できる。なかでも有機物(他の線材等)への吸収が高いCO2レーザが好ましい。

【0062】

またレーザは、編物10の表裏面のいずれからも照射可能である。編物10の表面側(表材としての編物側)からレーザを照射する場合には、導電線材20の位置をセンシングしつつレーザを照射することが望ましい。なかでも編物10の裏面側(パッド材14又は裏基布16側)からレーザを照射し、表面側を固定面に固定させることで、レーザの焦点を編物10に合わせやすいため好ましい。

またレーザの照射とともに不活性ガスを編物10に吹付けることもできる。不活性ガス(窒素やヘリウムなど)の存在下で第1工程を行うことで、芯糸22の燃焼(溶融)を好適に防止又は低減することができる。

【0063】

そして加熱手段の設定温度などを適宜調節することで、芯糸22を残存させつつ芯糸以外の構成だけを燃焼(溶融)させたり、芯糸22を燃焼(溶融)させたりすることができる。

例えば三菱炭酸ガスレーザ加工機(形式:2512H2、発信機形式名:25SRP、レーザ定格出力:1000W)を加熱手段として使用する。このときレーザ加工機の照射条件を、出力15W以上25W未満(周波数200Hz,加工速度1500mm/min)に設定することで、芯糸22を極力残存させつつ、芯糸以外の構成を燃焼(溶融)させることができる。また照射条件を、出力25W(周波数200Hz,加工速度500mm/min)以上に設定することで、芯糸22を燃焼(溶融)又は切断することができる。

【0064】

[第1工程]

そして本実施形態では、加熱手段によって外周部を芯糸を含めて溶融(燃焼)させて、編物10から表皮ピースを切り出す。表皮ピースを切り出した後、接続させたい芯糸長さに相当する幅にレーザを照射して芯糸以外の構成たけを溶融(燃焼)させる。このとき芯糸以外の構成は加熱手段に燃焼されるが、芯糸22は燃焼されることなくそのままの状態で残存する。これにより編物10の側部から芯糸22を露出させることができる。

なお編物10が、パッド材14と裏基布16を有する場合には、これらパッド材14と裏基布16を加熱手段にて同時に切断することができる。

【0065】

[第2工程]

第2工程では、編物10の側部から露出した芯糸22に、通電手段18(導線18a,布体18b,メッキ層18c)を取付ける。

例えば通電手段18を編物10の両端に各々配置したのち、芯糸22に電気的に並列につなげる。このときメッキ層18c及び導線18aを芯糸22と接触させて取付ける(芯糸22を布体10bに縫着する)。そして編物10側部に布体18bを縫着する(取付ける)ことにより、通電手段18と芯糸22の相対的な位置関係が好適に維持されて、両者の電気的な接続安定性が向上する。そして通電手段18に電源ケーブル9aの端子をつなげて、複数の導電線材20の電気回路を編物10に形成する(図2を参照)。

【0066】

[変形例]

また第1工程(変形例)では、加熱手段によって芯糸以外の構成をスポット状に溶融又は燃焼して、芯糸22を露出させることができる。そして導線を、スポットを横切るように編物に配置したのち、芯糸22に固定する。

【0067】

以下、本実施形態を実施例に基づいて説明するが、本発明は実施例に限定されない。

[実施例1]

本実施例の導電線材として、炭素繊維(東レ社製、「トレカT300−1K−50A」)の芯糸と、ポリエチレンテレフタレート(PET)加工糸(167dtex−48フィラメント)の鞘糸を用いた。そして鞘糸の撚数を1000T/mに設定して、芯糸に対して鞘糸のSおよびZ撚ダブルカバリングを行った(T×√D=12922)。

【0068】

また本実施例では、24本の糸を使用した。このとき一部の糸に導電線材を使用するとともに、その他の糸として、3種類の他の線材(第一線材,第二線材,第三線材)を使用した。

第一線材として、原着PET加工糸(ベージュ、334dtex−48フィラメント)を使用した。第二線材として、PET加工糸(通常捲縮、167dtex−48フィラメント)を使用した。第三線材として、PET加工糸(強い捲縮、334dtex−48フィラメント)を使用した。

【0069】

(編物の作製)

緯編機として、両面選針機(株式会社 福原精機製作所社製「V−LEC4DS」、釜径30インチ、18ゲージ、給糸口48)を用いた。

また緯編機の設定として、導電線材をニットする針の度目ダイヤルを15にセットし、その次の他の線材をニットする度目ダイヤルを12にセットした。これにより導電線材(伸びの少ない炭素繊維のカバリング糸)は、ループが大きくなるように引き込み量が長くなり、次の他の線材は引き込み量が短くされた。

【0070】

そして図6の[編成例A]に従い、導電線材と、他の線材(第一線材〜第三線材)によって、ダブルジャージの編物を編成した。

このとき48口の内給糸口として24口を用い、給糸口番号(1及び「4の倍数+1」)の緯編機の給糸口から第一線材を供給した。また給糸口番号(「4を除く偶数」及び「4の倍数+3」)の給糸口から第二線材を供給した。また給糸口番号(3)から導電線材を供給した。そして給糸口番号(4)から第三線材を供給した。なお給糸口番号13〜24には9〜12の編組織図をリピートして用いた。なお編物は中表で作成した(生編総幅:1940mm)。

そして編物の編成時において、導電線材の断線の有無を観察した(結果は後述)。

【0071】

そして編物に対して、精練(湯通し、80℃)、中間セット(150℃×1min)、樹脂加工(WAX、ウレタン樹脂、Dip&乾燥)、難燃剤の裏面コーティング、仕上げセットをこの順で行った。

加工後の編物(原反)は、総幅が1730mmとなり、密度が、ウェール/コース=24/35(本/2.54cm)となった。

【0072】

つぎに編物にレーザを照射して、シート座面メイン用に、所定寸法の表皮ピースを切り出した(図2を参照)。レーザとして、三菱炭酸ガスレーザ加工機(形式:2512H2、発信機形式名:25SRP、レーザ定格出力:1000W)を使用した。レーザの照射条件は、速度500mm/分、出力30W、Duty7.7%、周波数200Hzとした。

さらに表皮ピース(裏面側)にレーザを照射して、その両側に接続させるために必要な幅(15mm)にレーザを照射して芯糸を露出させた。レーザの照射条件は、速度1500mm/分、出力20W、Duty7.7%、周波数200Hzとした。このときPET糸(他の線材)はレーザによって溶融して切断されたが、芯糸(炭素繊維)は切断されることなく残存した。

そして表皮ピースの表面に通電手段(帯状)を縫製したのち、芯糸(炭素繊維)と通電手段を縫製によって密着させて接続した。

【0073】

[実施例2]

本実施例の導電線材として、実施例1の芯糸と、ナイロン糸(122dtex−34フィラメント)の鞘糸を用いた。そして鞘糸の撚数を1000T/mに設定して、芯糸に対して鞘糸のSおよびZ撚ダブルカバリングを行った線材を実施例2の導電線材(炭素繊維のカバリング糸)とした(T×√D=11045)。

そして実施例1と同様の手法により、実施例2の編物を編成した。

【0074】

[実施例3]

本実施例の導電線材として、実施例1の芯糸と、ナイロン糸(56dtex−40フィラメント)の鞘糸を用いた。そして鞘糸の撚数を1200T/mに設定して、芯糸に対して鞘糸のSおよびZ撚ダブルカバリングを行った線材を実施例3の導電線材(炭素繊維のカバリング糸)とした(T×√D=8979)。

そして実施例1と同様の手法により、実施例3の編物を編成した。

【0075】

[実施例4]

本実施例では、実施例1の導電線材を使用した。そして図7の[編成例B]に従い、導電線材と、他の線材(第一線材〜第三線材)によって、ダブルジャージの編物を編成した。他の条件は、実施例1と同一とした。

【0076】

[実施例5]

本実施例では、実施例1の導電線材を使用した。そして図8の[編成例C]に従い、導電線材と、他の線材(第一線材〜第三線材)によって、ダブルジャージの編物を編成した。他の条件は、実施例1と同一とした。

【0077】

[実施例6]

本実施例では、実施例1の導電線材を使用した。そして図9の[編成例D]に従い、導電線材と、他の線材(第一線材〜第三線材)によって、ダブルジャージの編物を編成した。他の条件は、実施例1と同一とした。

【0078】

[実施例7]

本実施例では、実施例1の導電線材を使用した。そして図10の[編成例E]に従い、導電線材と、他の線材(第一線材〜第三線材)によって、ダブルジャージの編物を編成した。他の条件は、実施例1と同一とした。

【0079】

[実施例8]

本実施例では、実施例1の導電線材を使用した。そして図11の[編成例F]に従い、導電線材と他の線材によって、ダブルジャージの編物を編成した。

そして第一組織リピートでは、第一糸(表糸)として、PET加工糸(667dtex)を使用した。第二糸(裏糸)として導電線材を使用するとともに、第三糸(裏糸)として、PET加工糸(167dtex)を使用した。また第二組織リピートでは、第四糸(表糸)として、PET加工糸(667dtex)を使用した。第五糸及び第六糸(いずれも裏糸)として、PET加工糸(167dtex)を使用した。

また第三〜第八組織リピートでは、第一組織リピートと第二組織リピートを繰り返した。ただし第三〜第八組織リピートでは、表糸として、PET加工糸(500dtex)を使用するとともに、裏糸として、PET加工糸(167dtex)を使用した。

【0080】

[実施例9]

本実施例では、導電線材として、炭素繊維(東レ社製「トレカ(登録商標)T300−1K−50B」)の芯糸と、塩化ビニル(PVC)の樹脂層を有するコーティング糸を用いた。導電線材の断面形状は円形形状(φ0.4mm)とし、炭素繊維と樹脂層の重量比(R/r)は5.1に設定した。そして導電線材以外は実施例1に従い、ダブルジャージの編物を編成した。

【0081】

[比較例1]

本比較例の導電線材として、実施例1の芯糸と、ナイロン糸(33dtex−26フィラメント)の鞘糸を用いた。そして鞘糸の撚数を1200T/mに設定して、芯糸に対して鞘糸のSおよびZ撚ダブルカバリングを行った線材を比較例1の導電線材とした(T×√D=6893)。

そして実施例1と同様の手法により、比較例1の編物を編成した。

【0082】

[結果及び考察]

そして実施例1〜実施例3及び比較例1にかかる編物の断線(糸切れ)の有無を下記の[表1]に示す。なお表中、糸切れアリの場合を「×」、糸切れナシの場合を「○」で表わす。

【表1】

【0083】

(考察)

[表1]を参照して、比較例1では、編成時の糸切れが多発して良好なダブルジャージを編成することができなかった。また比較例1の編物では、糸切れした炭素繊維が編物表面に間欠的に現れており(表面意匠性に劣り)、触るとチクチクした。

これとは異なり、実施例1〜実施例3及び実施例9では、編成時の糸切れがなく良好にダブルジャージを編成することができた。また実施例1〜3の導電線材は、鞘糸の被覆性が高く芯糸(炭素繊維)がほとんど露出していなかった。

そして実施例1〜3及び実施例9の編物は、表面に凹凸がなく触っても違和感がないとともに、優れた意匠性と風合いを有していた(表面意匠性に優れていた)。そして実施例1の編物に電力(12W)を供給したところ、速やかに昇温した。

このことから実施例1〜3及び実施例9の導電線材を、編物の構成糸として使用することにより、編物の更なる性能向上を実現することができた。

【0084】

また実施例4では、編物表面(メッシュ状)から導電線材が間欠的に表れたものの、糸切れがなく良好にダブルジャージを編成できた(図7を参照)。

実施例5では、編物表面から導電線材が表れるとともに導電ループに若干の弛みが生じたものの、編糸切れがなくダブルジャージを編成できた(図8を参照)。

実施例6では、編物表面から導電線材がわずかに表れたものの、糸切れがなく良好にダブルジャージを編成できた(図9を参照)。

実施例7では、編物表面から導電線材が表れるとともに導電ループに若干の弛みが生じたものの、糸切れがなくダブルジャージを編成できた(図10を参照)。

実施例8において、得られたダブルジャージは無地調の編地としてフラットであり、おもて面(ダイヤルヘッド側30a側)からは炭素繊維カバリング糸が編地の間からわずかに見える程度で意匠性、磨耗耐久性としても優れていた(図11を参照)。

このことから本実施例の導電線材によれば、各種の編成例によって、糸切れなくダブルジャージを編成できることがわかった。

【0085】

本実施形態の編物は、上述した実施形態に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施形態では、専ら第一編地部10fの構成糸を用いて、第一編地部10fと第二編地部10sを連結した。これとは異なり、第二編地部10sの構成糸(導電線材を含む)を用いて、第一編地部10fと第二編地部10sを連結することができる。また双方の編地部の構成糸を用いて、第一編地部10fと第二編地部10sを連結することもできる。

(2)また本実施形態では、導電線材20と他の線材によって第二編地部10sを編成する例を説明した。第二編地部は、導電線材のみで編成することもできる。

(3)また本実施例では、各編成例の全ての組織(R1〜R6)で、第一編地部と第二編地部を連結することができる。また各編成例中の一つの組織部(例えば第三組織リピートR3のみ)で、第一編地部と第二編地部を連結することもできる。

【0086】

(4)また本実施形態では、専らヒータとして機能する表皮材4Sの例を説明した。表皮材4Sは、静電容量式センサの電極として使用することができる。この場合、編物10の末端部(片側)にのみ単数の通電手段を取付けることができる。

(5)また本実施形態では、編物10に対して、複数の導電線材20をシート幅方向に並列配置する例を説明した。複数の導電線材20の配置関係は特に限定されるものではなく、例えばシート前後方向に並列配置してもよい。この場合には一対の通電手段をシート前後に配置する。

(6)また本実施形態では、編物10を着座部に使用する例を説明した。本実施形態の編物10は、天板メイン部、天板サイド部、かまち部、背裏部、及びヘッドレストなどの車両用シートの各種構成の表皮ピース(表皮材)として使用することができる。

また編物10は、車両用シート2のほか、天井部、ドア部、ハンドル、コンソールボックスなどの車両内装品の表皮ピース(表皮材)として使用することができる。

【符号の説明】

【0087】

2 車両用シート

4 シートクッション

6 シートバック

8 ヘッドレスト

10 編物

10f 第一編地部

10s 第二編地部

18 通電手段

20 導電線材

30a ダイヤルヘッド側

30b シリンダヘッド側

【技術分野】

【0001】

本発明は、通電可能な導電線材と、緯編の編地を有する編物に関する。

【背景技術】

【0002】

この種の編物として特許文献1に記載の編物が公知である。この編物は、絶縁繊維などの非導電糸と、非導電糸にメッキ処理してなる導電糸(導電線材)と、導電糸に電力を供給可能な通電手段を有する。

そして公知技術では、非導電糸と導電糸を構成糸に用いて、例えば2つの編地を有するダブルジャージ(緯編の編地の一例)を編成することができる。ダブルジャージを構成する2つの編地は、これらの構成糸のニットやタック(連結部)によって、規則的又はランダムな位置で連結する。

そして公知の編物は、例えば車両用シートの表皮材として使用することができる。さらに通電手段によって導電糸を通電状態とすることにより、静電容量式センサの電極として編物自体を機能させることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−314911号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところでメッキ処理してなる導電糸は、耐摩耗性、耐久性及び耐薬品性に劣る。また公知の編物では、酸化や硫化などの化学変化により導電性が低下し、車両用シートなどの表皮材にすんなり使用できるものではなかった。

そこで本発明者らは鋭意検討した結果、各種特性に優れる炭素繊維を編物の構成糸に使用することで、編物の更なる性能向上が期待できることを見出した。しかし一般的な炭素繊維は、繊維軸に対する垂直方向のせん断力に脆い。このため編地の編成時(ループ形成時)に炭素繊維が折れたり切れたりすることがあり、緯編の構成糸として用いるにはやや不向きであった。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、強度に優れる炭素繊維の導電線材を使用して、編物の更なる性能向上を図ることにある。

【課題を解決するための手段】

【0005】

上記課題を解決するための手段として、第1発明の編物は、通電可能な導電線材と、導電線材に電力を供給可能な通電手段とを有する。

そして編物は、緯編(丸編や横編)の編地を有しており、例えば車両用シートの表皮材として使用することができる。さらに通電手段によって導電線材を通電状態とすることにより、静電容量式センサの電極又はヒータとして編物自体を機能させることができる。この種の編物では、性能向上などの観点から、炭素繊維の導電線材を構成糸として用いることが望ましい。

そこで本発明では、上述の導電線材が、炭素繊維の芯糸を備える。そして芯糸(炭素繊維)を、撚り合された鞘糸又は樹脂層によって被覆状態として、炭素繊維の強度(特に曲げに対する強度)を高めることにより、緯編の構成糸として好適に使用できる構成とした。

【0006】

第2発明の編物は、第1発明の編物であって、上述の編地が、表側の第一編地部と、裏側の第二編地部を連結してなるダブルジャージ(丸編の編地の一例)である。

そして本発明では、第一編地部と第二編地部が、各々、導電線材とは異なる他の線材を構成糸として有する。そして第二編地部だけが導電線材を構成糸として有することで、表側(典型的に着座側)への導電線材の露出を防止又は低減することとした。

またこれら第一編地部と第二編地部は、他の線材又は導電線材からなる組織リピートにて構成される。この種の構成では、導電線材を配置した次の組織リピートにおいてニットやタックを用いて両編地部を連結すると、導電線材が表面に露出しやすく編物の特性悪化を招きやすい。

【0007】

そこで本発明では、第一編地部と第二編地部を、導電線材を配置した次の組織リピートにおいて分離状態とする。さらに次の組織リピートとは異なる別の組織リピートの全部又は一部において、第一編地部と第二編地部が他の線材によって連結することで、導電線材の表面への露出を防止又は低減することとした。

さらに本発明では、導電線材を配置した組織リピートにおいてニットやタックを用いて両編地部を連結することなく、分離状態とすることで、導電線材が表面に露出することをさらに抑制し、編物の特性悪化を好適に低減することができる。

【0008】

第3発明の編物は、第1発明又は第2発明の編物であって、上述の緯編の編地が、編地のコース方向に並列する複数の導電線材の導電ループと、他の線材の絶縁ループを有する。

ところで導電ループは伸縮性が実質なく、編針にループが掛かっている状態において、絶縁ループが飛ばされた場合、編地から導電線材が引き出され、編地内に戻らなくなりやすく、編物の特性悪化を招くことが懸念される。

【0009】

そこで本発明では編針にループが掛かっている状態の複数の導電ループ全てを絶縁ループによって速やかにオールドループ化(第1オールドループ化)することによって導電線材の引き出しを抑制し、表または裏面への突出を極力防止する構成とした。

さらに本発明では、第1オールドループである複数の導電ループ全てを絶縁ループによって速やかに第2オールドループ化することが好ましい。これにより、導電線材の引き出しを抑制し、表または裏面への突出を更に好適に軽減することができる。

【発明の効果】

【0010】

本発明に係る第1発明によれば、強度に優れる炭素繊維の導電線材を使用して、編物の更なる性能向上を図ることができる。また第2発明によれば、導電線材の表側への露出を防止または低減して、編物としてのダブルジャージの性能向上を図ることができる。そして第3発明によれば、導電線材の表または裏への突出を極力防止して、編物の性能向上を図ることができる。

【図面の簡単な説明】

【0011】

【図1】車両用シートの斜視図である。

【図2】表皮材裏面の一部透視正面図である。

【図3】編物一部の正面図である。

【図4】編針付近のループ形態の1例を示す図である。

【図5】(a)は、導電ループを編針に形成した直後の形態模式図であり、(b)は、導電ループと同じ編地部の次の絶縁ループによってオールドループ化されなかった導電ループの形態模式図であり、(c)は、さらに導電ループと同じ編地部の次の次の絶縁ループによってオールドループ化されなかった導電ループの形態模式図である。

【図6】編成例Aの編組織図である。

【図7】編成例Bの編組織図である。

【図8】編成例Cの編組織図である。

【図9】編成例Dの編組織図である。

【図10】編成例Eの編組織図である。

【図11】編成例Fの編組織図である。

【図12】表皮材裏面の側部の正面図である。

【図13】シートクッション一部の縦断面図である。

【図14】(a)は、第三の実施形態にかかる編物の正面図であり、(b)は、同編物の縦断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態を、図1〜図14を参照して説明する。各図では、便宜上、一部の導電線材にのみ符号を付すことがある。

また各図には、適宜、車両用シート前方に符号F、車両用シート後方に符号B、車両用シート側方に符号L、車両用シート上方に符号UP、車両用シート下方に符号DWを付すこととする。

【0013】

<第一の実施形態>

図1の車両用シート2は、シートクッション4とシートバック6とヘッドレスト8を有する。これら部材は、各々、シート外形をなすクッション材(4P,6P,8P、図示省略)と、クッション材を被覆する表皮材(4S,6S,8S)を有する。

そして本実施形態では、シートクッション4の表皮材4S(全部又は一部)が、後述の編物10にて構成される。そして編物10は、導電線材20と通電手段18を有しており、静電容量式センサの電極又はヒータとして機能することができる。この種の構成では、編物10の性能向上などの観点から、炭素繊維の導電線材20を構成糸として用いることが望ましい。

そこで本実施形態では、後述の導電線材20を使用して、編物10のさらなる性能向上を図ることとした。以下、各構成について詳述する。

【0014】

[編物]

編物10は、丸編(緯編の一例)の編地と、導電線材20と、通電手段18を有する(図2及び図3を参照)。そして本実施形態では、導電線材20と他の線材(いずれも後述)を丸編の構成糸に用いることにより、編物10を導電化する構成である。

ここで丸編とは、導電線材20と他の線材を編成してなる緯編地であり、編物10の一部又は全部に形成することができる。丸編として、シングルジャージやダブルジャージを例示できる。

なかでもダブルジャージは、いわゆるラン(一部の糸切れが他に伝線すること)が生じにくいため、車両用シート2の表皮材4Sとして好適に使用することができる。またダブルジャージは伸縮性に優れることから、シワなどによる意匠性の悪化を伴うことなく、各種形状のクッション材4Pを被覆することができる(シートデザインの自由度を高めることができる)。

【0015】

なお本実施形態では、編物10(表皮材4S)の裏面側に、パッド材14と裏基布16をこの順で積層して一体化することもできる(図2及び図13を参照)。

パッド材14は、柔軟性を備える多孔性の部材であり、好ましくはクッション材4Pよりも柔軟な部材である。パッド材14として、例えば含気率の高いウレタンパッドや、軟質ウレタンフォームからなるスラブウレタンフォームを用いることができる。

また裏基布16は、表皮材4Sの裏側(着座側とは異なる側)を構成する部材であり、例えば、織編物、不織布又は樹脂フィルム(例えばDOW社製のポリオレフィンフィルム(DAF780))にて構成することができる。

【0016】

[導電線材]

本実施形態の導電線材20は、炭素繊維のカバリング糸であり、典型的に比抵抗(体積抵抗率とも呼ぶ)が10-1〜10−5Ω・cmであることが好ましい(図2を参照)。この導電線材20を備えることで、編物10(表皮材4S)が、静電容量式センサの電極及びヒータとして機能することができる。

ここで「比抵抗(体積抵抗率)」とは、どのような材料が電気を通しにくいかを比較するために用いられる物性値であり、例えば「JIS K−7194」に準拠して測定することができる。

【0017】

炭素繊維のカバリング糸として、炭素繊維からなる芯糸と、炭素繊維よりも柔軟な鞘糸を有する線材を使用することができる。そして本実施形態では、上述の芯糸を、撚り合された鞘糸によって被覆することで、炭素繊維のカバリング糸の強度を高める構成とした(被覆状態の詳細は後述する)。このように芯糸(炭素繊維)を鞘糸の被覆によって折れにくくすることで、丸編の構成糸として導電線材20を性能良く用いることができる。

芯糸として、例えば単数の炭素繊維のフィラメントや、複数の炭素繊維のフィラメントからなる束を使用することができる。ここで芯糸中の炭素繊維のフィラメント数は特に限定しないが、2本以上の複数であることが望ましい。例えば400〜3000フィラメントの炭素繊維(φ7μm)を芯糸として好適に用いることができる。

【0018】

炭素繊維として、ポリアクリロニトリル系炭素繊維(PAN系炭素繊維)やピッチ系炭素繊維を例示できる。PAN系炭素繊維とは、ポリアクリロニトリル(PAN)を炭化焼成してなる繊維であり、耐炎化繊維、炭素化繊維及び黒鉛化繊維を例示できる。またピッチ系炭素繊維とは、石油ピッチや石炭ピッチを炭化焼成してなる繊維であり、不融化繊維、炭素化繊維及び黒鉛繊維を例示できる。なかでも焼成温度1000℃以上の炭素繊維(炭素化繊維、黒鉛化繊維、黒鉛繊維)のフィラメントは良好な電気伝導性を有するため、本実施形態の導電線材20として使用することが好ましい。

【0019】

(鞘糸)

鞘糸として、動物系又は植物系の天然繊維、合成繊維又はこれらの混紡繊維を例示することができる。

合成繊維として、ポリエステル系繊維、ポリアミド系繊維、ポリビニルアルコール系繊維、セルロース系繊維又はこれらの混紡繊維を例示できる。なかでもポリエステル系繊維(ポリエチレンテレフタレート,ポリブチレンテレフタレート,ポリトリエチレンテレフタレート,ポリ乳酸など)のフィラメントや、ポリアミド系繊維(ナイロン6,ナイロン66など)のフィラメントは、使用時の耐久性、耐摩耗性、耐熱性及び風合いに優れるため、鞘糸として好適に使用することができる。

【0020】

ここで鞘糸の本数は特に限定しない。例えば1本の鞘糸(シングルカバリング)を芯糸の被覆に使用してもよく、2本の鞘糸(ダブルカバリング)を使用してもよい。一般的に鞘糸の本数が多くなるほど芯糸の被覆性が向上するため、2本の鞘糸(ダブルカバリング)を使用することが好ましい。

ここで鞘糸の撚り方向はS撚又はZ撚のいずれでもよいが、ダブルカバリングの場合には2本の鞘糸を各々異なる撚り方向で芯糸により合わせることが好ましい。2本の鞘糸を異なる撚り方向で撚り合わせることで、芯糸の被覆性が更に向上する。

【0021】

(鞘糸の繊度)

鞘糸の繊度は、その撚数(詳細後述)や炭素繊維の繊度に応じて設定することができ、例えば10〜1000dtex程度に設定することができる。ここで10dtex未満の鞘糸では、芯糸の被覆性が悪化するとともに、導電線材20の磨耗耐久性が悪化する傾向にある。また1000dtexよりも太い鞘糸では、導電線材20の編立性や意匠性、触感が悪化するおそれがある。

そして鞘糸として、繊度が33〜1000dtexの他の線材を用いることで、芯糸の被覆性を好適に確保することができる。また鞘糸として、繊度が56〜560dtexの他の線材を用いることで、被覆性、耐久性、編立性、意匠性及び感触に優れる導電線材20とすることができる。また鞘糸の単糸繊度としては、0.1〜6dtex程度を好ましく用いることができる。

【0022】

(鞘糸の撚数)

鞘糸の撚数は、炭素繊維や鞘糸の太さ(繊度)、鞘糸のフィラメント数(シングルカバリング、ダブルカバリング)などによって適宜設定することができる。

なお一般的に鞘糸の撚数が多いほど芯糸の被覆性が向上するが、多すぎると芯糸に対して鞘糸が所々多重に撚り合わされるなどして導電線材20の太さが不均一になりやすい(鞘糸の巻き付き状態が不均一になりやすい)。鞘糸の巻き付き状態が不均一になると、意匠性や肌触りに違和感が生じやすく、好ましくない。

ここでダブルカバリングの場合、2本の鞘糸(上糸,下糸)の撚数を同一としてもよく、異ならせてもよい。2本の鞘糸(上糸,下糸)の撚数の比は特に限定しないが、上糸の撚数を下糸よりも小さく設定することで、トルクの発生を好適に防止できる。典型的には上糸の撚数を、下糸の撚数の0.6〜0.95倍に設定することが望ましい。

【0023】

[炭素繊維(芯糸)の被覆状態]

本実施形態では、下記の計算式1に基づいて、炭素繊維(芯糸)を鞘糸にてカバリングする(被覆状態とする)ことが好ましい。計算式1に基づいて芯糸を被覆状態とすることで、芯糸の曲げ等に対する強度が好適に高められて、丸編などの緯編の構成糸として炭素繊維のカバリング糸(導電線材20)を使用可能となる。

ここで計算式1の値が8000未満の場合には芯糸の被覆が不十分となり、編成時に(炭素繊維の)露出部にて応力集中による単糸切れもしくは糸切れが生じやすくなる。また計算式1の値を25000よりも大きく設定すると、太い導電線材20となりやすく(異物感の原因となりやすく)、また撚りの均一性を保ちにくい。

計算式1:T×√D=8,000〜25,000(T:鞘糸の繊度(dtex)、D:鞘糸の撚数(T/m))

【0024】

[他の線材]

他の線材(材質)として、植物系及び動物系の天然繊維、熱可塑性樹脂又は熱硬化性樹脂からなる化学繊維及びこれらの混繊糸を例示することができる。なお天然繊維では、綿、麻又は羊毛が風合いに優れるため、編物10の構成糸として用いることが好ましい。また化学繊維では、ポリエステル繊維やナイロン繊維のフィラメントが耐久性と風合いと強度に優れるため、編物10の構成糸として用いることが好ましい。

そして他の線材は、上記材質の線状部材であればよく、例えば紡績糸、フィラメント、延伸糸又は伸縮加工糸(仮撚加工糸や座屈糸)を例示することができる。なかでもフィラメントは編地を編成し易いので好ましい。

ここで他の繊維の繊度(太さ)は特に限定しない。典型的な丸編などの緯編の構成糸として、平均繊度50〜500dtexの線材を用いることが好ましく、75〜300dtexの線材を用いることがさらに好ましい。

【0025】

[編物の作製]

本実施形態では、後述の編成例A〜Fによって、第一編地部10fと第二編地部10sを備えるダブルジャージを作製する(図6〜図11を参照)。

そして緯編機によって、表面側(着座側)の第一編地部10fを、他の線材のみを構成糸として編成するとともに、裏面側の第二編地部10sを、導電線材20と他の線材を構成糸として編成する。こうすることで編物10表面側への導電線材20の露出を極力低減する構成とした。

【0026】

(緯編機)

緯編機として横編機と丸編機があり、それぞれシングルヘッド編機やダブルヘッド編機を例示できる。シングルヘッド編機とは、ニードルヘッドが一列配置する編機である。またダブルヘッド編機とは、ニードルヘッドが二列配置する編機(両面編機やゴム編機)である。両面編機として無地機とジャガード編機が挙げられ、ジャガード編機として、ジャガード片面選針機やジャガード両面選針機を例示できる。緯編機のゲージ(G)数は特に限定しないが、4G〜48Gであることが多く、14G〜20Gであることが好ましい。

なおダブルジャージの編成に際しては、各編地部に柄を表現する観点などから、3色以上のジャガードとすることが好ましい。

【0027】

そして編成例A〜編成例Fでは、ダイヤルヘッドと、シリンダヘッドを備える両面編機を使用する(各図では、便宜上、8ウェール方向編目を図示する)。ダイヤルヘッド側30aは、複数のウェール方向編目(1a〜8a)を有し、シリンダヘッド側30bは、複数のウェール方向編目(1b〜8b)を有する。

なお各図では、便宜上、各構成糸のループ、タック、ウェルト、針抜きを記号にて示している。

【0028】

[編成例A]

本編成例では、両面編機の給糸口から構成糸(第一糸Y1〜第二十四糸)を供給して、ダブルジャージを編成する(図6を参照)。このとき3番目の給糸口から導電線材20(第三糸Y3)を供給するとともに、残りの給糸口から他の線材(一種又は複数種の他の線材)を供給することができる。

そしてダイヤルヘッド側30aにて、第一編地部10fを他の線材にて編成するとともに、シリンダヘッド側30bにて、導電線材20と他の線材にて第二編地部10sを編成する。

【0029】

また本編成例では、4本の構成糸により編成される各組織リピート(第一組織リピートR1〜第六組織リピートR6)を順次繰り返して編成することができる(図3を参照)。

ここで第四組織リピートR4、第五組織リピートR5及び第六組織リピートR6は、第三組織リピートR3と略同一の編地組織を有する。このため本編成例では、第一組織リピートR1〜第三組織リピートR3を詳述し、第四組織リピートR4〜第六組織リピートR6の詳述を省略する。

【0030】

(第一組織リピート)

第一組織リピートR1では、ダイヤルヘッド側30a(ウェール方向編目1a〜3a,5a〜7a)によって、第一糸Y1のニットを形成する(第一編地部10fを編成する)。

つぎにシリンダヘッド側30bによって第二編地部10sを編成する。具体的にはシリンダヘッド側30b(ウェール方向編目2b,4b,6b,8b)によって第二糸Y2のニットを形成する。また同部(ウェール方向編目1b,3b,5b,7b)によって、導電線材20である第三糸Y3のニット(導電ループ)を形成する。そして同部(ウェール方向編目1b,3b,5b,7b)によって第四糸Y4のニット(絶縁ループ)を形成する。このとき導電ループ全てが、コース方向に並列する絶縁ループ(第四糸Y4)にて第1オールドループ化される(図6を参照)。

そして第一組織リピートR1(導電線材20の配置位置)では、第一編地部10fと第二編地部10sが、連結することなく分離状態とされる。

【0031】

(第二組織リピート)

第二組織リピートR2では、ダイヤルヘッド側30a(ウェール方向編目1a〜3a,5a〜7a)によって、第五糸Y5のニットを形成する。

つぎにシリンダヘッド側30bによって第二編地部10sを編成する。具体的にはシリンダヘッド側30b(コース方向編目1b,3b,5b,7b)によって第六線材のニットを形成する。このとき第六糸Y6のニット(他の絶縁ループ)によって、第四糸Y4のニット(絶縁ループ)全てがオールドループ化され、それにより第三糸Y3のニット(導電ループ)は第2オールドループとなる(図5、図6を参照)。

そしてシリンダヘッド側30b(ウェール方向編目2b,4b,6b,8b)によって第七線材のニットを形成する。また同部(ウェール方向編目2b,4b,6b,8b)によって第八線材のニットを形成する。

そして第二組織リピートR2でも、第一編地部10fと第二編地部10sが、連結することなく分離状態とされる。

【0032】

(第三組織リピート)

第三組織リピートR3では、ダイヤルヘッド側30a(ウェール方向編目1a〜3a,5a〜7a)によって、第九糸Y9のニットを形成する(第一編地部10fを編成する)。さらに本編成例では、シリンダヘッド側30b(ウェール方向編目4b,8b)によって、第九糸Y9のタック(第二編地部10sとの連結部C)を形成し、第一編地部10fと第二編地部10sが連結される。

つぎにシリンダヘッド側30bによって第二編地部10sを編成する。具体的にはシリンダヘッド側30b(ウェール方向編目2b,6b)によって第十糸Y10のニットを形成する。また同部(ウェール方向編目3b,7b)によって第十一糸Y11のニットを形成する。

そして同部(ウェール方向編目1b,3b,4b,7b,8b)によって第十二糸Y12のニットを形成する。

第三組織リピートR3においては、上記編組織により第一編地部10fと第二編地部10sが連結される。

【0033】

このように本編成例では、第一組織リピートR1(「導電線材を配置した組織リピート」)及び第二組織リピートR2(「導電線材を配置した次の組織リピート」)において、第一編地部10fと第二編地部10sが分離状態とされる(図3を参照)。そして第三組織リピートR3(「次の組織リピートとは異なる別の組織リピート」)の他の線材(第九糸Y9)にて、第一編地部10fと第二編地部10sが連結することにより、導電線材20に無理な負荷を極力かけない構成とすることができる。

また本編成例では、他の線材と導電線材20によって第二編地部10sを編成することができる(図6を参照)。このためシリンダヘッド側30bの針全てに導電線材20のニットを形成する必要がなく、製造工程において導電線材20にかかる負荷を低減することができる。

【0034】

(導電線材のオールドループ化)

本編成例では、第三糸Y3(導電線材20)は最初に、シリンダヘッド側30bの編針(1b,3b等)にニット(導電ループ)が形成される(図5(a)及び図6を参照)。

このとき径の大きい針(例えば18ゲージの針)に第三糸Y3のニット(導電ループ)を保持することが好ましい。こうすることで導電ループの曲率半径が比較的大きくなり、導電線材20の折れ(断線)を防止又は低減することができる。

【0035】

さらにウェール方向編目1bの導電ループを第四糸Y4でオールドループ化する。このとき仮に、ウェール方向編目3bのニット(他の導電ループ)をオールドループ化することなく針に保持したとする。そうすると、編針3bの導電ループが編地から引き出される力を受ける。絶縁ループの場合、伸縮性があるため、引き出される力を受けても糸の伸縮性によって吸収されるが、伸縮性に乏しい導電ループの場合、図5(a)の状態から図5(b)の状態に引き出されやすい。引き出された場合、編物10表面もしくは裏面に炭素繊維のループが飛び出すなどの不具合が生じることがある。

そこで本編成例では、第三糸Y3の導電ループ全てを、第四糸Y4の絶縁ループによって第一オールドループ化した(図4及び図6を参照)。こうすることで一部の導電ループに過度の負担がかかりにくくなり、編物10の特性悪化を極力防止することができる。

【0036】

さらに本編成例では、導電ループを第1オールドループ化した第四糸Y4の絶縁ループ全てが、第六糸Y6のループ(他の絶縁ループ)によってオールドループ化される(図4を参照)。そのため、導電ループは速やかに第2オールドループ化され、引き出されることなく安定化する(図4を参照)。

【0037】

[編成例B]

本編成例は、編成例Aと略同一の構成(糸使い等)を有することから、編成例Aと同一構成については共通の符号を付すなどして、詳細な説明を省略する(図7を参照)。

本編成例では、第二組織リピートR2において、第四糸Y4のニット全てを、第七糸Y7のニット(別例の他の絶縁ループ)によって更にオールドループ化する。この構成であっても、導電線材20にかかる負担(張力)を軽減することができる。

【0038】

[編成例C]

本編成例は、編成例Aと略同一の構成(糸使い等)を有することから、編成例Aと同一構成については共通の符号を付すなどして、詳細な説明を省略する(図8を参照)。

本編成例では、第三糸Y3のニット(導電ループ)を、第七糸Y7のニット(他例の絶縁ループ)によってオールドループ化する。

【0039】

[編成例D]

本編成例は、編成例Aと略同一の構成(糸使い等)を有することから、編成例Aと同一構成については共通の符号を付すなどして、詳細な説明を省略する(図9を参照)。

本編成例では、第一組織リピートR1で、第一編地部10fと第二編地部10sを連結する。すなわち導電線材20を配置した組織リピートである第1組織リピートR1において第一糸Y1は、シリンダヘッド側30b(ウェール方向編目3b、7b)にてタック(連結部C)を形成する。この第一糸Y1のタックにより、第一編地部10fと第二編地部10sを連結する。

【0040】

[編成例E]

本編成例は、編成例Aと略同一の構成(糸使い等)を有することから、編成例Aと同一構成については共通の符号を付すなどして、詳細な説明を省略する(図10を参照)。

本編成例では、第一組織リピートR1において、第一編地部10fと第二編地部10sが分離状態とされる。そして導電線材20を配置した次の組織リピートである第二組織リピートR2において第一編地部10fと第二編地部10sが連結している。

【0041】

[編成例F]

本編成例では、編成例Aと同一構成については共通の符号を付すなどして、詳細な説明を省略する(図11を参照)。

本編成例では、両面編機の給糸口から構成糸(第一糸〜第二十四糸)を供給して、ダブルジャージを編成する。このとき2番目の給糸口から導電線材20(第二糸)を供給するとともに、残りの給糸口から他の線材を供給する。

【0042】

また本編成例では、組織リピートあたり3本の構成糸を使用して編成する(第1組織リピート〜第8組織リピート)。なお、使用糸は異なるものの編組織図としては第3組織リピート〜第8組織リピートは、第1組織リピートR1〜第2組織リピートR2を3回繰り返しているため、図としては省略している。

【0043】

(第一組織リピート)

第一組織リピートR1では、ダイヤルヘッド側30a(ウェール方向編目1a〜8a)によって第一糸Y1のニットを形成する。これと同時にシリンダヘッド側30b(ウェール方向編目1b,3b,5b,7b)にて、第一糸Y1のニット(連結部C、第二十三糸Y23(図示省略)と連結し、第一編地部10fと第二編地部10sを連結する)を形成する。

つぎにシリンダヘッド側30bによって第二編地部10sを編成する。具体的にはシリンダヘッド側30b(ウェール方向編目2b,4b,6b,8b)にて、導電線材20である第二糸Y2のニット(導電ループ)を形成する。また同部(ウェール方向編目1b,3b,5b,7b)にて第三糸Y3のニットを形成する。

【0044】

(第二組織リピート)

第二組織リピートR2では、ダイヤルヘッド側30a(ウェール方向編目1a〜8a)によって第四糸Y4のニットを形成する。これと同時に、シリンダヘッド側30b(ウェール方向編目2b,4b,6b,8b)にて、第四糸Y4のニット(連結部C、第二糸Y2と連結し、第一編地部10fと第二編地部10sを連結する)を形成する。なお、第1組織リピートR1の第一糸Y1および第2組織リピートR2の第四糸Y4を他の組織リピートのダイヤルヘッド側30aの糸より太くすることができる。こうすることで、導電線材20である第二糸Y2を表面に露出させることを抑制させることができる。

つぎにシリンダヘッド側30b(ウェール方向編目1b,3b,5b,7b)にて第五糸Y5のニットを形成する。また同部(ウェール方向編目2b,4b,6b,8b)にて第六糸Y6のニットを形成する。

【0045】

つぎに第一組織リピートR1と第二組織リピートR2を繰り返し編成する。以後の第一組織リピートR1では、導電線材20の代わりに他の線材を用いて、上述の第一組織リピートR1と同一構成の組織を編成する。

【0046】

ここで編物10に編込む導電線材20は単数でもよいが、上述の各編成例に基づくなどして、複数の導電線材20を平行に編み込むことが好ましい(図2を参照)。複数の導電線材20同士の間隔寸法(W1)は特に限定しないが、例えば編物10にヒータ機能を持たせる場合、導電線材20同士の間隔寸法(W1)を1mm〜60mmに設定することができる。

また編物10にセンサ(電極)機能を持たせる場合、導電線材20同士の間隔寸法を60mmの範囲内に設定することが望ましい。導電線材20同士の間隔寸法が60mmを超えると、編物10のセンサ機能が悪化(静電容量が低下)して電極として機能しないおそれがある。好ましくは導電線材20の間隔寸法の上限値を30mmとすることで、編物10がより好適なセンサ機能(静電容量)を備える。

なお緯編機の給糸口が48口の場合、例えば導電線材20同士の間隔寸法(W1)を1〜12mmの範囲に調節することができる。またストライパを用いて糸を供給することにより、導電線材20同士の間隔寸法(W1)を、比較的広い範囲で調節することができる。

【0047】

(編物の加工処理)

ここで編成後の編物10に対して所定の加工処理(精練、湯通し、乾熱処理、染色処理、難燃加工、薬剤付与、熱セット等)を施すことで、仕上げや各種の機能を付与することができる(図3を参照)。例えば編物10に対して精練や湯通しなどを行うことで、編成時などの汚れを落としたり、編物10を適度に収縮させたりすることができる。また編物10の収縮は、乾熱工程によっても行うことができる。一旦テンターなどで中間セットした上で、所定の加工を編物10に施すことができる。

また難燃剤、WAX、ウレタン、消臭加工剤などの各種加工剤を、各種の加工処理(デッピング(Dip)、コーティング、浴中処理等)によって編物10に付与することができる。そして最後に、仕上げの熱セットをテンター等で行い、編物10を仕上げることができる。

なお上記加工においては、モミ作用の強い加工を避けることが好ましい。例えば液流染色機を用いた染色や浴中加工において、編物10に強いモミ作用が加わると、構成糸としての炭素繊維が折れることが懸念される。

また編物10は、その裏面側(裏基布16側)に、適宜バッキングを施す(樹脂層を形成する)ことができる。特に導電線材20を編地裏面に配置したとき、バッキングによって導電線材20が保護されるため、好ましい。

【0048】

そして本実施形態では、上述の編物10に、必要に応じて加工処理(上述)を施したのち、編物10とパッド材14と裏基布16をこの順で積層して接合することで、表皮材4Sの原反を形成する(図2及び図13を参照)。この場合には、表皮材4Sの表材として編物10が使用される。接合手段は特に限定しないが、ラミネート加工(溶着)、縫着及び接着などの手法を例示できる。

そして表皮材4Sの原反を略矩形状(座面形状の表皮ピース)にカットしたのち、通電手段18(後述)を取付けることで表皮ピースを作製する。原反をカットする手法は特に限定しないが、刃物による切断、せん断による切断、加熱手段(後述)による切断及びこれらの複合手段による切断を例示することができる。この表皮ピースを、他の表皮ピースに縫着することで、袋状の表皮材4Sを形成することができる。

【0049】

[通電手段]

通電手段18は、導電線材20と電源9を電気的につなげる部材であり、線状の部材(導線等)や帯状の部材(導電テープ、導電化された布体等)を例示することができる(図2を参照)。この通電手段18によって、導電線材20と電源9を電気的につなげることで、導電線材20を通電状態とすることができる。

例えば本実施形態では、導線18aと、帯状の布体18bと、メッキ層18cを備える通電手段18を好適に用いることができる(図12及び図13を参照)。

【0050】

導線18aは、導電性を有する線状部材であり、導電線材20よりも比抵抗が低いことが好ましい(図12を参照)。導線18aの電気抵抗を導電線材20よりも低くすることで、通電時における通電手段18の発熱を防止又は低減することができる。

ここで導線18aの比抵抗は、導電線材20の比抵抗によって適宜設定することができる。典型的には、導線18aの比抵抗の範囲を1.4〜15×10−8Ω・mに設定することで、通電時における通電手段18の発熱を防止又は低減することができる。

【0051】

導線18a(材質)として、金、銀、銅、黄銅、白金、鉄、鋼、亜鉛、錫、ニッケル、アルミニウム及びタングステンを例示できる。なかでも銅製の導線18a(銅線)は、作製しやすく安価であることから、本実施形態の導線18aとして好適に使用できる。

また導線18aに、上記材質のメッキ層を形成することができる。メッキ層を導線18aに形成することで、導電線材20との接触抵抗を低減できるとともに、導線18aの耐腐食性を向上させることができる。なおメッキ層の材質は特に限定しないが、比較的安価である錫や銀のメッキ層を好適に使用することができる。

また他の線材表面にメッキ層を形成してなる線材を、本実施形態の導線18aとして用いることもできる。

【0052】

ここで導線18aの太さは特に限定しないが、例えばφ0.01mm〜φ2.0mmの導線18aを使用することができる。

また導線18aは単糸で用いてもよく、導線18aを2〜1000本撚り合わせた撚糸を用いることもできる。なお撚糸の撚り数は、30〜200回/mであることが好ましい。ここで撚り数が30回/m未満であると、縫製時などに導線18aが分解する(隣り合う導線18a同士が擦れ合うことで撚糸がバラける)ことがある。また、撚り数が200回/mを超える導線18aは集束性が高いため、導電線材との接触面積が少なくなりやすい。そして撚糸の撚り数を50〜150回/m(ピッチ:7〜10mm)に設定することで、縫製時の導線18aの分解をより確実に防止又は低減できる。

【0053】

また布体18bは、導線18aの配索方向に長尺な帯状(例えばシート前後方向に長尺な帯状)であり、布帛(織物、編物、不織布又はこれらの複合体)にて構成することができる(図2を参照)。布体18bは、接着や縫製などの手法で編物10に取付けることができる(図12の縫合線SEWを参照)。このとき導電線材20と布体18b等の接触をより広くするために、例えば縫製を複数本とすることが好ましく、より好ましくは縫製を3本以上とする。この布体18bによって導電線材20とより広い面積で接着することができ、両者の接触抵抗を低減できる。

そしてメッキ層18cは、電気伝導性を有する金属又は合金を有する層であり、布体18b(被めっき体)に設けられる。メッキ層18cは、布体18b全体に形成してもよく、布体18bの一面(編物を臨む面)にのみ形成してもよい。

【0054】

(通電手段の配設)

図2、図12及び図13を参照して、編物10の両端部からパッド材14と裏基布16を除去して、導電線材20の両端を露出させる。次に加熱手段(後述)や溶剤処理によって、芯糸以外の構成(他の線材や鞘糸等)を除去することで、導電線材20の両端から芯糸(炭素繊維)を露出させる。そして一対の通電手段18,18を複数の導電線材20の両端に各々配置したのち、通電手段18を編物の裏面に縫着して、複数の導電線材20の両端(芯糸)を電気的に並列につなげる。そして一対の通電手段18,18に、各々電源ケーブル9aの端子をつなげて、複数の導電線材20の並列回路を編物10に形成する。

本実施形態では、一対の通電手段18,18によって、複数の導電線材20の並列回路を形成することにより、比較的低電圧で複数の導電線材20を発熱させる(編物10をヒータとして使用する)ことができる。

【0055】

以上説明したとおり本実施形態では、導電線材20の強度(曲げに対する炭素繊維の強度)を高めることにより、編物10の構成糸として好適に使用することができる。このことから本実施形態によれば、炭素繊維の導電線材20を使用して、編物10の更なる性能向上を図ることができる。

すなわち本実施形態の導電線材20は、酸化等の化学変化に強く断線しにくいため、編物10の耐久性が向上する。また導電線材20と他の線材によってダブルジャージを編成することで、伸縮性に富んだ編物10を作製することができる。さらに編物10(表皮材4S)を適宜伸縮させてクッション材4Pに被せることで、シワなどの発生を極力防止することができる(きれいな仕上がりとなる)。

また導電線材20を表皮材4S(編物10)の構成糸に使用することで、表皮材4Sの昇温性能が向上するとともに、より感度の高いセンシングが可能となる。

また本実施形態のダブルジャージでは、第一編地部10fと第二編地部10sを、導電線材20を配置した次の組織リピートにおいて分離状態とする。そして第一編地部10fと第二編地部10sを、別の組織リピートにおいて他の線材によって連結することで、導電線材20に無理な負荷を極力かけない構成とすることができる。

そして本実施形態では、複数の導電ループ(Y3等)全てを、絶縁ループ(Y4等)によって第一オールドループ化した。これにより一部の導電ループ(Y3等)に過度の負担がかかることを防止することができる。

【0056】

<第二の実施形態>

本実施形態の編物は、第一の実施形態の編物とほぼ同一の基本構成を備えるため、共通の構造等は詳細な説明を省略する。

そして本実施形態の導電線材20は、炭素繊維の芯糸と、芯糸を被覆する樹脂層とを有するコーティング糸である(図2を参照)。このように樹脂層にて芯糸を被覆することで、炭素繊維の耐久性(特に垂直方向のせん断力や圧縮力に対する耐久性)を向上させることができる。また導電線材20の製編性や使用時の耐久性を向上させることができる。

【0057】

そして導電線材20の単位長さ当たりの炭素繊維重量をr、単位長さ当たりのコーティング糸重量をRとしたとき、重量比R/r=1.5〜6.0であることが好ましい。重量比R/rが1.5未満の場合には、炭素繊維に対する樹脂層の補強効果が薄れるなどして、炭素繊維に所望の耐久性を付与できない傾向にある。

また重量比R/rが6.0より大きい場合(樹脂層の重量が嵩む場合)には、導電線材20の意匠性や肌触り感に違和感が生じやすく、また製編時の取扱性が悪化する傾向にある。

【0058】

(樹脂層の形成)

樹脂層の形成手法は特に限定しないが、典型的には芯糸に対してコーティング剤を付与したのち、所望の断面形状に成形する。

コーティング剤として、塩化ビニルなどの溶融樹脂や、分散溶液を例示できる。分散溶液は、例えば脂肪族ポリカーボネートポリウレタンを水系溶媒に分散することで調製できる。そしてコーティング剤の付与手法は、コーティング剤の種類に応じて、ドライ(溶融樹脂で芯糸をコートする)又はウェット(分散溶液を芯糸に付与したのち乾燥する)を適宜選択できる。

ここで導電線材20(樹脂層)の断面形状は特に限定しないが、円形や楕円形状などの略円状、三角や四角などの多角形状、扁平形状を例示できる。なかでも略円状(断面視)の導電線材20は取扱性などに優れる。

【0059】

<第三の実施形態>

本実施形態の編物は、第一の実施形態の編物とほぼ同一の基本構成を備えるため、共通の構造等は対応する符号を付して詳細な説明を省略する。

そして本実施形態では、下記の2工程によって通電手段18と導電線材20を電気的につなげることとした(図14を参照)。

第1工程:加熱手段によって、芯糸以外の構成を溶融又は燃焼除去して、編物10端部から芯糸22を露出させる。

第2工程:通電手段18を、露出した芯糸22に電気的につなげる。

【0060】

(芯糸以外の構成)

芯糸以外の構成として、他の線材、鞘糸、バッキング剤及び樹脂層を例示することができる。

本実施形態では、芯糸以外の構成が、炭素繊維(芯糸22)よりも燃焼又は溶融しやすい材質であることが好ましい。すなわち芯糸以外の構成は、炭素繊維(芯糸22)よりも低融点であるか、又は限界酸素指数(LOI)が26未満の材質であることが望ましい。

ここで限界酸素指数(LOI)とは、天然繊維な合成繊維などの線材が燃焼を持続するために必要な最小酸素量から求めた酸素濃度の指数(O2%)である。限界酸素指数(LOI)は、「JIS K 7201 高分子材料の酸素指数燃焼試験方法」や、「JIS L 1091(1999) 8.5E−2法(酸素指数法試験)」に準拠して測定することができる。

【0061】

(加熱手段)

上述の加熱手段として、編物10と物理的に接触可能な加熱装置(パンチ機構やハサミ機構等)や、レーザなどの光学的な加熱手段を例示できる。なかでもレーザは正確な温度(出力)制御が可能であり、本実施形態の加熱手段として好適に用いることができる。

ここでレーザの種類は特に限定しないが、CO2レーザ、YAGレーザ、エキシマレーザ、UVレーザ、半導体レーザ、ファイバレーザ、LDレーザ、LD励起固体レーザを例示できる。なかでも有機物(他の線材等)への吸収が高いCO2レーザが好ましい。

【0062】

またレーザは、編物10の表裏面のいずれからも照射可能である。編物10の表面側(表材としての編物側)からレーザを照射する場合には、導電線材20の位置をセンシングしつつレーザを照射することが望ましい。なかでも編物10の裏面側(パッド材14又は裏基布16側)からレーザを照射し、表面側を固定面に固定させることで、レーザの焦点を編物10に合わせやすいため好ましい。

またレーザの照射とともに不活性ガスを編物10に吹付けることもできる。不活性ガス(窒素やヘリウムなど)の存在下で第1工程を行うことで、芯糸22の燃焼(溶融)を好適に防止又は低減することができる。

【0063】

そして加熱手段の設定温度などを適宜調節することで、芯糸22を残存させつつ芯糸以外の構成だけを燃焼(溶融)させたり、芯糸22を燃焼(溶融)させたりすることができる。

例えば三菱炭酸ガスレーザ加工機(形式:2512H2、発信機形式名:25SRP、レーザ定格出力:1000W)を加熱手段として使用する。このときレーザ加工機の照射条件を、出力15W以上25W未満(周波数200Hz,加工速度1500mm/min)に設定することで、芯糸22を極力残存させつつ、芯糸以外の構成を燃焼(溶融)させることができる。また照射条件を、出力25W(周波数200Hz,加工速度500mm/min)以上に設定することで、芯糸22を燃焼(溶融)又は切断することができる。

【0064】

[第1工程]

そして本実施形態では、加熱手段によって外周部を芯糸を含めて溶融(燃焼)させて、編物10から表皮ピースを切り出す。表皮ピースを切り出した後、接続させたい芯糸長さに相当する幅にレーザを照射して芯糸以外の構成たけを溶融(燃焼)させる。このとき芯糸以外の構成は加熱手段に燃焼されるが、芯糸22は燃焼されることなくそのままの状態で残存する。これにより編物10の側部から芯糸22を露出させることができる。

なお編物10が、パッド材14と裏基布16を有する場合には、これらパッド材14と裏基布16を加熱手段にて同時に切断することができる。

【0065】

[第2工程]

第2工程では、編物10の側部から露出した芯糸22に、通電手段18(導線18a,布体18b,メッキ層18c)を取付ける。

例えば通電手段18を編物10の両端に各々配置したのち、芯糸22に電気的に並列につなげる。このときメッキ層18c及び導線18aを芯糸22と接触させて取付ける(芯糸22を布体10bに縫着する)。そして編物10側部に布体18bを縫着する(取付ける)ことにより、通電手段18と芯糸22の相対的な位置関係が好適に維持されて、両者の電気的な接続安定性が向上する。そして通電手段18に電源ケーブル9aの端子をつなげて、複数の導電線材20の電気回路を編物10に形成する(図2を参照)。

【0066】

[変形例]

また第1工程(変形例)では、加熱手段によって芯糸以外の構成をスポット状に溶融又は燃焼して、芯糸22を露出させることができる。そして導線を、スポットを横切るように編物に配置したのち、芯糸22に固定する。

【0067】

以下、本実施形態を実施例に基づいて説明するが、本発明は実施例に限定されない。

[実施例1]

本実施例の導電線材として、炭素繊維(東レ社製、「トレカT300−1K−50A」)の芯糸と、ポリエチレンテレフタレート(PET)加工糸(167dtex−48フィラメント)の鞘糸を用いた。そして鞘糸の撚数を1000T/mに設定して、芯糸に対して鞘糸のSおよびZ撚ダブルカバリングを行った(T×√D=12922)。

【0068】

また本実施例では、24本の糸を使用した。このとき一部の糸に導電線材を使用するとともに、その他の糸として、3種類の他の線材(第一線材,第二線材,第三線材)を使用した。

第一線材として、原着PET加工糸(ベージュ、334dtex−48フィラメント)を使用した。第二線材として、PET加工糸(通常捲縮、167dtex−48フィラメント)を使用した。第三線材として、PET加工糸(強い捲縮、334dtex−48フィラメント)を使用した。

【0069】

(編物の作製)

緯編機として、両面選針機(株式会社 福原精機製作所社製「V−LEC4DS」、釜径30インチ、18ゲージ、給糸口48)を用いた。

また緯編機の設定として、導電線材をニットする針の度目ダイヤルを15にセットし、その次の他の線材をニットする度目ダイヤルを12にセットした。これにより導電線材(伸びの少ない炭素繊維のカバリング糸)は、ループが大きくなるように引き込み量が長くなり、次の他の線材は引き込み量が短くされた。

【0070】

そして図6の[編成例A]に従い、導電線材と、他の線材(第一線材〜第三線材)によって、ダブルジャージの編物を編成した。

このとき48口の内給糸口として24口を用い、給糸口番号(1及び「4の倍数+1」)の緯編機の給糸口から第一線材を供給した。また給糸口番号(「4を除く偶数」及び「4の倍数+3」)の給糸口から第二線材を供給した。また給糸口番号(3)から導電線材を供給した。そして給糸口番号(4)から第三線材を供給した。なお給糸口番号13〜24には9〜12の編組織図をリピートして用いた。なお編物は中表で作成した(生編総幅:1940mm)。

そして編物の編成時において、導電線材の断線の有無を観察した(結果は後述)。

【0071】

そして編物に対して、精練(湯通し、80℃)、中間セット(150℃×1min)、樹脂加工(WAX、ウレタン樹脂、Dip&乾燥)、難燃剤の裏面コーティング、仕上げセットをこの順で行った。

加工後の編物(原反)は、総幅が1730mmとなり、密度が、ウェール/コース=24/35(本/2.54cm)となった。

【0072】

つぎに編物にレーザを照射して、シート座面メイン用に、所定寸法の表皮ピースを切り出した(図2を参照)。レーザとして、三菱炭酸ガスレーザ加工機(形式:2512H2、発信機形式名:25SRP、レーザ定格出力:1000W)を使用した。レーザの照射条件は、速度500mm/分、出力30W、Duty7.7%、周波数200Hzとした。

さらに表皮ピース(裏面側)にレーザを照射して、その両側に接続させるために必要な幅(15mm)にレーザを照射して芯糸を露出させた。レーザの照射条件は、速度1500mm/分、出力20W、Duty7.7%、周波数200Hzとした。このときPET糸(他の線材)はレーザによって溶融して切断されたが、芯糸(炭素繊維)は切断されることなく残存した。

そして表皮ピースの表面に通電手段(帯状)を縫製したのち、芯糸(炭素繊維)と通電手段を縫製によって密着させて接続した。

【0073】

[実施例2]

本実施例の導電線材として、実施例1の芯糸と、ナイロン糸(122dtex−34フィラメント)の鞘糸を用いた。そして鞘糸の撚数を1000T/mに設定して、芯糸に対して鞘糸のSおよびZ撚ダブルカバリングを行った線材を実施例2の導電線材(炭素繊維のカバリング糸)とした(T×√D=11045)。

そして実施例1と同様の手法により、実施例2の編物を編成した。

【0074】

[実施例3]

本実施例の導電線材として、実施例1の芯糸と、ナイロン糸(56dtex−40フィラメント)の鞘糸を用いた。そして鞘糸の撚数を1200T/mに設定して、芯糸に対して鞘糸のSおよびZ撚ダブルカバリングを行った線材を実施例3の導電線材(炭素繊維のカバリング糸)とした(T×√D=8979)。

そして実施例1と同様の手法により、実施例3の編物を編成した。

【0075】

[実施例4]

本実施例では、実施例1の導電線材を使用した。そして図7の[編成例B]に従い、導電線材と、他の線材(第一線材〜第三線材)によって、ダブルジャージの編物を編成した。他の条件は、実施例1と同一とした。

【0076】

[実施例5]

本実施例では、実施例1の導電線材を使用した。そして図8の[編成例C]に従い、導電線材と、他の線材(第一線材〜第三線材)によって、ダブルジャージの編物を編成した。他の条件は、実施例1と同一とした。

【0077】

[実施例6]

本実施例では、実施例1の導電線材を使用した。そして図9の[編成例D]に従い、導電線材と、他の線材(第一線材〜第三線材)によって、ダブルジャージの編物を編成した。他の条件は、実施例1と同一とした。

【0078】

[実施例7]

本実施例では、実施例1の導電線材を使用した。そして図10の[編成例E]に従い、導電線材と、他の線材(第一線材〜第三線材)によって、ダブルジャージの編物を編成した。他の条件は、実施例1と同一とした。

【0079】

[実施例8]

本実施例では、実施例1の導電線材を使用した。そして図11の[編成例F]に従い、導電線材と他の線材によって、ダブルジャージの編物を編成した。

そして第一組織リピートでは、第一糸(表糸)として、PET加工糸(667dtex)を使用した。第二糸(裏糸)として導電線材を使用するとともに、第三糸(裏糸)として、PET加工糸(167dtex)を使用した。また第二組織リピートでは、第四糸(表糸)として、PET加工糸(667dtex)を使用した。第五糸及び第六糸(いずれも裏糸)として、PET加工糸(167dtex)を使用した。

また第三〜第八組織リピートでは、第一組織リピートと第二組織リピートを繰り返した。ただし第三〜第八組織リピートでは、表糸として、PET加工糸(500dtex)を使用するとともに、裏糸として、PET加工糸(167dtex)を使用した。

【0080】

[実施例9]

本実施例では、導電線材として、炭素繊維(東レ社製「トレカ(登録商標)T300−1K−50B」)の芯糸と、塩化ビニル(PVC)の樹脂層を有するコーティング糸を用いた。導電線材の断面形状は円形形状(φ0.4mm)とし、炭素繊維と樹脂層の重量比(R/r)は5.1に設定した。そして導電線材以外は実施例1に従い、ダブルジャージの編物を編成した。

【0081】

[比較例1]

本比較例の導電線材として、実施例1の芯糸と、ナイロン糸(33dtex−26フィラメント)の鞘糸を用いた。そして鞘糸の撚数を1200T/mに設定して、芯糸に対して鞘糸のSおよびZ撚ダブルカバリングを行った線材を比較例1の導電線材とした(T×√D=6893)。

そして実施例1と同様の手法により、比較例1の編物を編成した。

【0082】

[結果及び考察]

そして実施例1〜実施例3及び比較例1にかかる編物の断線(糸切れ)の有無を下記の[表1]に示す。なお表中、糸切れアリの場合を「×」、糸切れナシの場合を「○」で表わす。

【表1】

【0083】

(考察)

[表1]を参照して、比較例1では、編成時の糸切れが多発して良好なダブルジャージを編成することができなかった。また比較例1の編物では、糸切れした炭素繊維が編物表面に間欠的に現れており(表面意匠性に劣り)、触るとチクチクした。

これとは異なり、実施例1〜実施例3及び実施例9では、編成時の糸切れがなく良好にダブルジャージを編成することができた。また実施例1〜3の導電線材は、鞘糸の被覆性が高く芯糸(炭素繊維)がほとんど露出していなかった。

そして実施例1〜3及び実施例9の編物は、表面に凹凸がなく触っても違和感がないとともに、優れた意匠性と風合いを有していた(表面意匠性に優れていた)。そして実施例1の編物に電力(12W)を供給したところ、速やかに昇温した。

このことから実施例1〜3及び実施例9の導電線材を、編物の構成糸として使用することにより、編物の更なる性能向上を実現することができた。

【0084】

また実施例4では、編物表面(メッシュ状)から導電線材が間欠的に表れたものの、糸切れがなく良好にダブルジャージを編成できた(図7を参照)。

実施例5では、編物表面から導電線材が表れるとともに導電ループに若干の弛みが生じたものの、編糸切れがなくダブルジャージを編成できた(図8を参照)。

実施例6では、編物表面から導電線材がわずかに表れたものの、糸切れがなく良好にダブルジャージを編成できた(図9を参照)。

実施例7では、編物表面から導電線材が表れるとともに導電ループに若干の弛みが生じたものの、糸切れがなくダブルジャージを編成できた(図10を参照)。

実施例8において、得られたダブルジャージは無地調の編地としてフラットであり、おもて面(ダイヤルヘッド側30a側)からは炭素繊維カバリング糸が編地の間からわずかに見える程度で意匠性、磨耗耐久性としても優れていた(図11を参照)。

このことから本実施例の導電線材によれば、各種の編成例によって、糸切れなくダブルジャージを編成できることがわかった。

【0085】

本実施形態の編物は、上述した実施形態に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施形態では、専ら第一編地部10fの構成糸を用いて、第一編地部10fと第二編地部10sを連結した。これとは異なり、第二編地部10sの構成糸(導電線材を含む)を用いて、第一編地部10fと第二編地部10sを連結することができる。また双方の編地部の構成糸を用いて、第一編地部10fと第二編地部10sを連結することもできる。

(2)また本実施形態では、導電線材20と他の線材によって第二編地部10sを編成する例を説明した。第二編地部は、導電線材のみで編成することもできる。

(3)また本実施例では、各編成例の全ての組織(R1〜R6)で、第一編地部と第二編地部を連結することができる。また各編成例中の一つの組織部(例えば第三組織リピートR3のみ)で、第一編地部と第二編地部を連結することもできる。

【0086】

(4)また本実施形態では、専らヒータとして機能する表皮材4Sの例を説明した。表皮材4Sは、静電容量式センサの電極として使用することができる。この場合、編物10の末端部(片側)にのみ単数の通電手段を取付けることができる。

(5)また本実施形態では、編物10に対して、複数の導電線材20をシート幅方向に並列配置する例を説明した。複数の導電線材20の配置関係は特に限定されるものではなく、例えばシート前後方向に並列配置してもよい。この場合には一対の通電手段をシート前後に配置する。

(6)また本実施形態では、編物10を着座部に使用する例を説明した。本実施形態の編物10は、天板メイン部、天板サイド部、かまち部、背裏部、及びヘッドレストなどの車両用シートの各種構成の表皮ピース(表皮材)として使用することができる。

また編物10は、車両用シート2のほか、天井部、ドア部、ハンドル、コンソールボックスなどの車両内装品の表皮ピース(表皮材)として使用することができる。

【符号の説明】

【0087】

2 車両用シート

4 シートクッション

6 シートバック

8 ヘッドレスト

10 編物

10f 第一編地部

10s 第二編地部

18 通電手段

20 導電線材

30a ダイヤルヘッド側

30b シリンダヘッド側

【特許請求の範囲】

【請求項1】

通電可能な導電線材と、前記導電線材に電力を供給可能な通電手段と、緯編の編地を有する編物において、

前記導電線材が、炭素繊維の芯糸を備えて、前記緯編の構成糸として使用されるとともに、前記芯糸が、撚り合された鞘糸又は樹脂層によって被覆状態とされている編物。

【請求項2】

前記緯編の編地が、表側の第一編地部と、裏側の第二編地部を連結してなるダブルジャージであり、

前記第一編地部と前記第二編地部が、各々、前記導電線材とは異なる他の線材を構成糸として有するとともに、前記第二編地部だけが前記導電線材を構成糸として有し、

前記第一編地部と前記第二編地部を、前記他の線材又は前記導電線材からなる組織リピートにて構成し、

前記第一編地部と前記第二編地部を、前記導電線材を配置した次の組織リピートにおいて分離状態としつつ、前記次の組織リピートとは異なる別の組織リピートの全部又は一部では、前記第一編地部と前記第二編地部が前記他の線材によって連結した請求項1に記載の編物。

【請求項3】

前記緯編の編地が、前記編地のコース方向に並列する複数の前記導電線材の導電ループと、前記他の線材の絶縁ループを有するとともに、

前記導電ループ全てを、前記絶縁ループによってオールドループ化する構成とした請求項1又は請求項2に記載の編物。

【請求項1】

通電可能な導電線材と、前記導電線材に電力を供給可能な通電手段と、緯編の編地を有する編物において、

前記導電線材が、炭素繊維の芯糸を備えて、前記緯編の構成糸として使用されるとともに、前記芯糸が、撚り合された鞘糸又は樹脂層によって被覆状態とされている編物。

【請求項2】

前記緯編の編地が、表側の第一編地部と、裏側の第二編地部を連結してなるダブルジャージであり、

前記第一編地部と前記第二編地部が、各々、前記導電線材とは異なる他の線材を構成糸として有するとともに、前記第二編地部だけが前記導電線材を構成糸として有し、

前記第一編地部と前記第二編地部を、前記他の線材又は前記導電線材からなる組織リピートにて構成し、

前記第一編地部と前記第二編地部を、前記導電線材を配置した次の組織リピートにおいて分離状態としつつ、前記次の組織リピートとは異なる別の組織リピートの全部又は一部では、前記第一編地部と前記第二編地部が前記他の線材によって連結した請求項1に記載の編物。

【請求項3】

前記緯編の編地が、前記編地のコース方向に並列する複数の前記導電線材の導電ループと、前記他の線材の絶縁ループを有するとともに、

前記導電ループ全てを、前記絶縁ループによってオールドループ化する構成とした請求項1又は請求項2に記載の編物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−74537(P2011−74537A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−228332(P2009−228332)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]