脱泡装置の製造方法、脱泡装置および脱泡方法

【課題】簡便で確実な脱泡が行える遠心分離式脱泡装置の製造方法、脱泡装置および脱泡方法を提供する。

【解決手段】容器内に泡を含む液体を導入して該容器を回転させると共に排気管を該容器の回転方向と逆向きに回転させて脱泡する脱泡装置の製造方法であって、回転可能な円筒状容器の上端に容器内に液を導入するための液入れ管と、容器の下端に容器内の液を排出するための液出し管とを、容器と液入れ管と液出し管の回転軸とを一致させて配し、液入れ管の内側に液入れ管より小径の排気管を容器内部まで延長して配すると共に排気管の容器内部に位置した側面に排気管の回転軸と略直角の方向に複数の円盤を設け、複数の円盤を排気口に連結して接続する。

【解決手段】容器内に泡を含む液体を導入して該容器を回転させると共に排気管を該容器の回転方向と逆向きに回転させて脱泡する脱泡装置の製造方法であって、回転可能な円筒状容器の上端に容器内に液を導入するための液入れ管と、容器の下端に容器内の液を排出するための液出し管とを、容器と液入れ管と液出し管の回転軸とを一致させて配し、液入れ管の内側に液入れ管より小径の排気管を容器内部まで延長して配すると共に排気管の容器内部に位置した側面に排気管の回転軸と略直角の方向に複数の円盤を設け、複数の円盤を排気口に連結して接続する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体からそれに混じり種々の障害を生む泡を取り除く脱泡装置の製造方法、脱泡装置および脱泡方法に関し、詳しくは簡便で確実な脱泡が行える遠心分離式脱泡装置の製造方法、脱泡装置および脱泡方法に関する。

【背景技術】

【0002】

液体から泡を取り除く装置の多くは遠心力を利用して構成されている。中でも特許文献1に記載の遠心分離式脱泡装置は、構造が簡便で送液系に容易に組み込むことが可能であり、また、条件が合えば脱泡効率もよいことから、近年広く使われるようになってきた。

【0003】

しかしながら、このような装置は液の旋回流で遠心力を生じさせるために、流速を常にある値以上に保つ必要があり、送液系に組み込んで使用する際に送液量を自由に設定できないという欠点がある。また、旋回流で得られる遠心力には限界があり、粘度の高い液の場合には所望の脱泡効果を得難いという欠点がある。

【0004】

そこで本発明者らは、送液系に容易に組み込める構造であり、かつその組み込みの簡便さを保ちながら、前記特許文献1に記載された遠心分離式脱泡装置の持つ送液量の制限や、粘度の高い液での脱泡効率低下という不具合を解消することを目的として、特許文献2の明細書中の図9に示すような、回転可能な容器1の一端面に回転軸と同心の液を該容器1内に導き入れるための液入れ管2、他端面に該容器1内の液を該容器1の外に出すための液出し管3をそれぞれ配し、且つ該液入れ管2の内側に該液入れ管2より小径の泡抜き管40を容器1内部まで延長して配し、さらに該泡抜き管4の容器内部に位置する側面に泡流入口50を設けた脱泡装置を提案した(特許文献2)。

【特許文献1】特開2000−176204号公報

【特許文献2】特開2000−001011号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、この脱泡装置によれば送液系に組み込んでも流量や液性の制約を受けない脱泡が可能で、粘度の高い液での脱泡効率を向上できたが、排気の際に泡の間に毛細管力で捕捉された液も排出してしまう不具合があった。

【0006】

本発明は前記従来の問題点に鑑みてなされたものであり、送液系に組み込んでも流量や液性の制約を受けない脱泡が可能となるのみならず、粘度の高い液での脱泡効率が向上すると共に排気の中に混じる液の割合を格段に低下させることができる脱泡装置の製造方法、脱泡装置および脱泡方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、請求項1に記載の発明は、容器内に泡を含む液体を導入して該容器を回転させると共に排気管を該容器の回転方向と逆向きに回転させて脱泡する脱泡装置の製造方法であって、前記方法は、回転可能な円筒状容器の上端に該容器内に液を導入するための液入れ管と、該容器の下端に該容器内の液を排出するための液出し管とを、前記容器と前記液入れ管と前記液出し管の回転軸とを一致させて配し、前記液入れ管の内側に該液入れ管より小径の排気管を該容器内部まで延長して配すると共に該排気管の前記容器内部に位置した側面に該排気管の回転軸と略直角の方向に複数の円盤を設け、前記複数の円盤を排気口に連結して接続することを特徴とする。

【0008】

請求項2に記載の発明は、請求項1に記載の脱泡装置の製造方法において、さらに前記容器の液出し管が設けられた容器内の下端面上に分離板を設けることを特徴とする。

【0009】

請求項3に記載の発明は、請求項1または2に記載の脱泡装置の製造方法において、前記容器内の側面にドーナツ板が該容器に固定して設けられ、前記排気管と前記ドーナツ板が設けられる側面との間に間隙部を設けることを特徴とする。

【0010】

請求項4に記載の発明は、請求項1から3のいずれか1項に記載の脱泡装置の製造方法において、前記容器内の側面に突起を設けることを特徴とする。

【0011】

請求項5に記載の発明は、請求項1から4のいずれか1項に記載の脱泡装置の製造方法において、前記排気管に配された複数の円盤の両面上に突起を設けることを特徴とする。

【0012】

請求項6に記載の発明は、請求項5に記載の脱泡装置の製造方法において、前記排気管に配された複数の円盤の回転方向と同方向に螺旋状突起を設けるか、または、前記排気管に配された複数の円盤の回転方向と同方向に多条螺旋状突起を設けることを特徴とする。

【0013】

請求項7に記載の発明は、請求項1乃至6のいずれか1項に記載の方法を用いて得られる脱泡装置であることを特徴とする。

【0014】

請求項8に記載の発明は、脱泡装置を用いて気泡の混入した液体から気泡を除去する脱泡方法であって、回転可能な円筒状容器の上端に該容器内に液を導入するための液入れ管と、該容器の下端に該容器内の液を排出するための液出し管とを、前記容器と前記液入れ管と前記液出し管の回転軸とを一致させて配され、前記液入れ管の内側に該液入れ管より小径の排気管を該容器内部まで延長して配されると共に該排気管の前記容器内部に位置した側面に該排気管の回転軸と略直角の方向に複数の円盤が設けられ、前記複数の円盤が排気口に連結して接続され、前記容器の液出し管が設けられた容器内の下端面上に分離板が設けられた前記脱泡装置の前記容器内に泡を含む液体を導入して該容器を回転させると共に前記排気管を該容器の回転方向と逆向きに回転させて脱泡することを特徴とする。

【発明の効果】

【0015】

このように、本発明の脱泡装置の製造方法、脱泡装置および脱泡方法によれば、送液系に組み込んでも流量や液性の制約を受けない脱泡が可能となるのみならず、粘度の高い液での脱泡効率が向上すると共に排気の中に混じる液の割合を格段に低下させることができる。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して、本実施形態の脱泡装置の製造方法、脱泡装置及び脱泡方法を詳細に説明する。なお、本実施形態は以下に述べるものに限定されず、その趣旨を逸脱しない範囲において種々変更が可能である。

【0017】

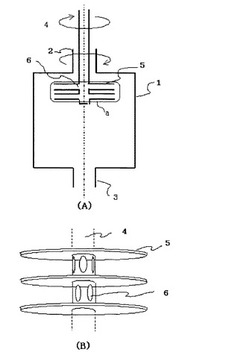

図1は本実施形態の脱泡装置の製造方法により得られる脱泡装置を示す図であり、図1(A)はその概略断面図であり、図1(B)は図1(A)のa部分の円盤と排気管の部分を拡大した部分断面図である。図1(A)に示すように、本実施形態の脱泡装置は回転可能な容器1の上部端面に液入れ管2、下端面に液出し管3が設けられている。また、液入れ管2と液出し管3は、図示していないロータリージョイントを介して回転しない送液配管と繋がっている。また、液入れ管2に接続する送液配管には液量を制御するバルブが配されている。さらに、液出し管(排出管)3に接続される送液配管に、減圧された容器から液を抜き出すためのポンプが接続されている。また、液入れ管2の内側には回転可能な容器1の内部まで達する排気管4が設けられており、この排気管4の容器1内の側面には、この排気管4と略直角方向に複数の円盤5が配置されている。また、これら複数の円盤は図1(B)に示すように、排気口6を有する排気管を介して接続されており、さらに、この排気管4には容器1の回転方向と逆向きに回転する機構と容器1の内部を負圧に保つための排気手段である排気装置が付加されている。図1(B)に示す例では、各円盤5間の排気管4には、孔部が存在した構造となっており、孔部の大きさは適宜変化させるようにしてもよい。円盤5間の排気管4には、排気口6が存在している。

また、液出し管3の上部に設けられる分離板7は容器1内の下端部に、液流域の隙間を確保しつつ容器1に(部分)固定されている。

【0018】

図2は、本実施形態の脱泡装置の製造方法により得られる脱泡装置の略式断面図である。ドーナツ板8は容器1の内壁との間に液流可能な空間(隙間)を保ち、容器1に複数枚(部分)固定されている。たとえばこれはドーナツ板の円周(端部)を、隙間形成部材を介して接合する。

【0019】

図3は、本実施形態の脱泡装置の製造方法により得られる脱泡装置の概略断面図であり、図3(a)は断面図を示し、図3(b)は図3(a)のA−A線断面図を示す。突起9は、容器1の側面内側に回転軸を挟んで対称となるよう複数設けてある。

【0020】

図4は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、放射状の突起を設けた円盤部分の概略概念を示す図であり、図4(a)はその部分の平面図であり、図4(b)はその部分の側面図である。円盤5にはその両面に、当該円盤の中心に対して対称的に放射状に突起10が複数設けられている。

【0021】

図5は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、円盤5の回転方向と同方向に螺旋状の突起を設けた円盤5の概念図であり、図5(a)はその部分の平面図を示し、図5(b)はその部分の側面図を示している。円盤5にはその両面に円盤の中心を挟んで対称な螺旋状の突起11が設けられている。

【0022】

図6は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、円盤5の回転方向と同方向の多条螺旋状突起を設けた円盤5の概念図であり、図6(a)はその平面図を示し、図6(b)はその側面図を示している。円盤5には、その両面に円盤の中心を挟んで対称な螺旋状突起12が2本設けられている。なお図6では、螺旋状の突起は2である例を示しているが、本実施形態においては、この螺旋状突起11をその始点がこの円盤の中心に対して対称的に、例えば円盤の全角2πをn(3以上の整数)で分割した角度毎に複数各配置するようにすることもできる。本実施形態では、このような単数あるいは複数の螺旋状突起を有する構成も含んでいる。

【0023】

以下に、本実施形態の脱泡装置の製造方法及びそれによって得られる脱泡装置について説明する。

図7は、本実施形態の脱泡装置の製造方法によって得られる脱泡装置を用いた装置容器内の液の状態を模式的に示したものである。矢印aから容器1内に送られた泡を含んだ液体(原料液体:気液混合液体)は、容器1の回転力の作用を受けて容器1と同様の回転をしようと動作し始める。この回転動作により原料液体に遠心力が働いて、比重の小さい泡14は容器1の上部方向に集まるようになり、泡を含まない比重の大きい液13は容器1の底部側に沈むように寄せ集められる。また、容器1は排気管4からの排気bによって減圧されており、泡の体積を増すので液と泡との気液分離を促進する効果を生む。

【0024】

泡が除かれた液13は、液出し管3に接続するポンプによって容器1の外に排出される(図7のc参照)。このときの液排出量は、排出される液の許容される残泡度によって調整される。また、矢印aから容器1内に供給する液量は、液入れ管2に配された流量制御バルブにより容器1内に液部と空隙部の両方が存在するように調整される。

【0025】

分離された泡14は時間が経つとその量が増すが、回転する排気管4に配された円盤5により破壊されるので増加し続けることはない。破壊された泡の液分は容器1内に留まり、気体分のみが排気管4の側面に明いた排気口6を経て容器1の外に排出される(図7のb参照)。

【0026】

分離板7は、容器1内で分離された泡の一部が液出し管3に流入しないようにするためのものであり、気液分離された液側に再び混入することを防止する。図7はその状況を概念的に示している。この作用能力を適宜調整することにより、液出し管3から排出される液の脱泡度をさらに上げたりすることができ、本実施形態では気液分離能を調整可能となっている。

【0027】

また図では示さなかったが、排気口に泡が達する過程で分離板から遠心力を受けるようにすることができる。さらに、容器と排気管に配された分離板の逆向きの回転で容器の相対的な速度を増して泡に遠心力を自在に増大するように印加すると、比重の大きい液を外側に飛ばして排気口にさらに達することができないようにすることができる。そのため、排気(減圧装置)に液が混じる割合を、従来より格段に低下させることができる。このようにすると、排気系ポンプへの液体の混入を防止できるので、排気圧力(減圧度)を大きくすることができるため、脱泡効率、脱泡時間の短縮、ひいては、減圧系への液体混入を防止することにより、減圧ポンプの錆の発生を防止でき、減圧度の急激な変化によるポンプへの負荷を防止できるため、オイルミストの発生の防止や、時間短縮によるコストの低減など、地球環境の点からもCO2削減の観点からも望ましい発明である。

【0028】

図8は、本実施形態において、ドーナツ板を設けたときの作用を模式的に示すもので、図8(a)は脱泡装置の概略断面図であり、図8(b)は図8(a)の丸で囲んだ部分の一部拡大図である。本実施形態の脱泡装置では、よく脱泡された液ほど容器1の側面近くに存在する。ドーナツ板8は、容器1の側面近くにある泡を含まない液を選択的に液出し管がある矢印gの方向に送る作用を有する。この作用により、液出し管3から送り出される液の脱泡度合いを大きく向上させることが可能になる。

【0029】

本実施形態の容器1の側面内側に設けられた突起9は、液入れ管2から容器1内に入った液が容器1の回転と同じ速度で回転するまでの時間を短くする働きをする。この作用により処理能力を上げることができる。

【0030】

また、本実施形態の放射状突起や、螺旋状突起、さらに多条螺旋状の突起は、泡の破壊効率を向上させ、排気管4からの排気に液分が混じる不具合を低減させる。

【0031】

[実施例]

本実施形態の脱泡装置の実施例として、複数の円盤の両面に放射状の突起を有する排気管を配置した脱泡装置を用いて、泡を含み密度が0.76g/ccに下がった液を下記の条件で処理したところ、液出し管から送り出される液の密度は0.98g/ccまで上がった。

また、本実施形態の脱泡装置の実施例として、複数の円盤の両面に螺旋状の突起を有する排気管を配置した脱泡装置、並びに、複数の円盤の両面に多条の螺旋状突起を有する排気管を配置した脱泡装置によっても同様の脱泡効果が得られた。

【0032】

さらに、上記各試験において、排気に混じる液の割合が少ないことが認められた。

1)液:10wt%PVA(ポリビニールアルコール)水溶液(粘度:1100mPa・s) 泡を含まない状態での液密度1.02g/cc

2)容器回転数:530rpm

3)液供給量:400cc/min

【0033】

[比較例]

図9に示すような脱泡装置、すなわち、容器1と、液入れ管2と、液出し管3と、泡抜き管40と、泡流入口50と、分離板7と、ドーナツ板8と、容器側面の突起9と、加速板20と、放射状突起10とからなる脱泡装置(特許文献2の図14参照)を用いて、実施例と同様の条件で脱泡処理を行った。

その結果、本実施例と同様の脱泡効果が得られたが、排気に混じる液の量が多く、排気系の各所に液カスが付着する不具合などが発生した。

【0034】

以上、本実施形態の脱泡装置の製造方法、脱泡装置および脱泡方法によれば、本実施形態の配置により排気管を容器の回転方向とは逆向きに回転させることから、まず、容器を回転することにより容器内の液に遠心力が与えられるので、液流量による脱泡効果の変動がなく、また液粘度や泡の状況に応じて必要な遠心力を発生させることができるので、この方法を送液系に用いても流量や液性の制約を受けない脱泡が可能になる。さらに排気によって該容器内が減圧されて泡の体積が増加し、液と泡の分離が促進されるので、粘度の高い液でも脱泡効率を向上することができる。

また、排気口に泡が達する過程で分離板により確実に遠心力を受け、さらに容器と排気管に配された分離板の逆向きの回転で容器の相対的な速度が増し泡に掛かる遠心力は増大するので比重の大きい液が外側に飛ばされて排気口に達することができない。そのため、排気に混じる液の割合を従来より格段に低下させることができる。

【0035】

また、本実施形態によれば、容器の側面内側にドーナツ板を設けたことから、容器の側面近くにある泡を含まない(泡の含有率を減少させた液)を液出し管の方向に送る効果があり、脱泡作用を向上させること(気液分離液あるいは気泡を減少させた液の生成)が可能である。

【0036】

また、本実施形態によれば、容器の側面内側に突起を設けて、容器内に入った液が容器の回転と同じ回転速度で回転するまでの時間を短縮させて気液混合液体の脱泡処理能力を向上させることができる。

【0037】

また、本実施形態によれば、排気管に配された円盤の両面に放射状の突起や、螺旋状の突起、多条螺旋状突起などの突起を設けて、泡の分離効率を高め、さらに円盤の回転力で気液混合している原料の中の比重の大きい部分(液体部分)に遠心力が作用した液部分が円盤外周方向に作用を受けて飛ばされることから、排気管からの排気に液分が混じる不具合を低減させることができる。

【0038】

さらに本実施形態によれば、この脱泡装置を送液系に組み込んでも流量や液性の制約を受けない確実な脱泡が行われ、特に高粘度の液体で高脱泡率で行うことができ、また排気に混じる液の割合を格段に低下させることができる。

【図面の簡単な説明】

【0039】

【図1】図1(A)は本実施形態の脱泡方法に基づく脱泡装置の構造を示す概略断面図であり、図1(B)は図1(A)のa部分の円盤と排気管の部分を拡大した部分断面図である。

【図2】本実施形態の脱泡方法に基づく脱泡装置の概略断面図である。

【図3】図3(a)は、本実施形態の脱泡装置の製造方法により得られる脱泡装置の概略断面図であり、図3(b)は図3(a)のA−A線断面図である。

【図4】図4(a)は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、放射状の突起を設けた円盤部分の概略の平面図であり、図4(b)はその部分の側面図である。

【図5】図5(a)は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、円盤5の回転方向と同方向に螺旋状の突起を設けた円盤5の概略の平面図を示し、図5(b)はその部分の側面を示す図である。

【図6】図6(a)は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、円盤5の回転方向と同方向の多条螺旋状突起を設けた円盤5の概略平面図を示し、図6(b)はその側面を示す図である。

【図7】図1の脱泡装置における容器内の液の状態を模式的に示した図である。

【図8】図2のドーナツ板を設けた脱泡装置の作用を模式的に示した図である。

【図9】従来の脱泡装置の概略断面図である。

【符号の説明】

【0040】

1 容器

2 液入れ管

3 液出し管

4 排気管

5 円盤

6 排気口

7 分離板

8 ドーナツ板

9 容器側面の突起

10 放射線状突起

11 螺旋状突起

12 2条螺旋状突起

13 泡抜きした液

14 泡

20 加速板

40 泡抜き管

50 泡流入口

【技術分野】

【0001】

本発明は、液体からそれに混じり種々の障害を生む泡を取り除く脱泡装置の製造方法、脱泡装置および脱泡方法に関し、詳しくは簡便で確実な脱泡が行える遠心分離式脱泡装置の製造方法、脱泡装置および脱泡方法に関する。

【背景技術】

【0002】

液体から泡を取り除く装置の多くは遠心力を利用して構成されている。中でも特許文献1に記載の遠心分離式脱泡装置は、構造が簡便で送液系に容易に組み込むことが可能であり、また、条件が合えば脱泡効率もよいことから、近年広く使われるようになってきた。

【0003】

しかしながら、このような装置は液の旋回流で遠心力を生じさせるために、流速を常にある値以上に保つ必要があり、送液系に組み込んで使用する際に送液量を自由に設定できないという欠点がある。また、旋回流で得られる遠心力には限界があり、粘度の高い液の場合には所望の脱泡効果を得難いという欠点がある。

【0004】

そこで本発明者らは、送液系に容易に組み込める構造であり、かつその組み込みの簡便さを保ちながら、前記特許文献1に記載された遠心分離式脱泡装置の持つ送液量の制限や、粘度の高い液での脱泡効率低下という不具合を解消することを目的として、特許文献2の明細書中の図9に示すような、回転可能な容器1の一端面に回転軸と同心の液を該容器1内に導き入れるための液入れ管2、他端面に該容器1内の液を該容器1の外に出すための液出し管3をそれぞれ配し、且つ該液入れ管2の内側に該液入れ管2より小径の泡抜き管40を容器1内部まで延長して配し、さらに該泡抜き管4の容器内部に位置する側面に泡流入口50を設けた脱泡装置を提案した(特許文献2)。

【特許文献1】特開2000−176204号公報

【特許文献2】特開2000−001011号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、この脱泡装置によれば送液系に組み込んでも流量や液性の制約を受けない脱泡が可能で、粘度の高い液での脱泡効率を向上できたが、排気の際に泡の間に毛細管力で捕捉された液も排出してしまう不具合があった。

【0006】

本発明は前記従来の問題点に鑑みてなされたものであり、送液系に組み込んでも流量や液性の制約を受けない脱泡が可能となるのみならず、粘度の高い液での脱泡効率が向上すると共に排気の中に混じる液の割合を格段に低下させることができる脱泡装置の製造方法、脱泡装置および脱泡方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、請求項1に記載の発明は、容器内に泡を含む液体を導入して該容器を回転させると共に排気管を該容器の回転方向と逆向きに回転させて脱泡する脱泡装置の製造方法であって、前記方法は、回転可能な円筒状容器の上端に該容器内に液を導入するための液入れ管と、該容器の下端に該容器内の液を排出するための液出し管とを、前記容器と前記液入れ管と前記液出し管の回転軸とを一致させて配し、前記液入れ管の内側に該液入れ管より小径の排気管を該容器内部まで延長して配すると共に該排気管の前記容器内部に位置した側面に該排気管の回転軸と略直角の方向に複数の円盤を設け、前記複数の円盤を排気口に連結して接続することを特徴とする。

【0008】

請求項2に記載の発明は、請求項1に記載の脱泡装置の製造方法において、さらに前記容器の液出し管が設けられた容器内の下端面上に分離板を設けることを特徴とする。

【0009】

請求項3に記載の発明は、請求項1または2に記載の脱泡装置の製造方法において、前記容器内の側面にドーナツ板が該容器に固定して設けられ、前記排気管と前記ドーナツ板が設けられる側面との間に間隙部を設けることを特徴とする。

【0010】

請求項4に記載の発明は、請求項1から3のいずれか1項に記載の脱泡装置の製造方法において、前記容器内の側面に突起を設けることを特徴とする。

【0011】

請求項5に記載の発明は、請求項1から4のいずれか1項に記載の脱泡装置の製造方法において、前記排気管に配された複数の円盤の両面上に突起を設けることを特徴とする。

【0012】

請求項6に記載の発明は、請求項5に記載の脱泡装置の製造方法において、前記排気管に配された複数の円盤の回転方向と同方向に螺旋状突起を設けるか、または、前記排気管に配された複数の円盤の回転方向と同方向に多条螺旋状突起を設けることを特徴とする。

【0013】

請求項7に記載の発明は、請求項1乃至6のいずれか1項に記載の方法を用いて得られる脱泡装置であることを特徴とする。

【0014】

請求項8に記載の発明は、脱泡装置を用いて気泡の混入した液体から気泡を除去する脱泡方法であって、回転可能な円筒状容器の上端に該容器内に液を導入するための液入れ管と、該容器の下端に該容器内の液を排出するための液出し管とを、前記容器と前記液入れ管と前記液出し管の回転軸とを一致させて配され、前記液入れ管の内側に該液入れ管より小径の排気管を該容器内部まで延長して配されると共に該排気管の前記容器内部に位置した側面に該排気管の回転軸と略直角の方向に複数の円盤が設けられ、前記複数の円盤が排気口に連結して接続され、前記容器の液出し管が設けられた容器内の下端面上に分離板が設けられた前記脱泡装置の前記容器内に泡を含む液体を導入して該容器を回転させると共に前記排気管を該容器の回転方向と逆向きに回転させて脱泡することを特徴とする。

【発明の効果】

【0015】

このように、本発明の脱泡装置の製造方法、脱泡装置および脱泡方法によれば、送液系に組み込んでも流量や液性の制約を受けない脱泡が可能となるのみならず、粘度の高い液での脱泡効率が向上すると共に排気の中に混じる液の割合を格段に低下させることができる。

【発明を実施するための最良の形態】

【0016】

以下、図面を参照して、本実施形態の脱泡装置の製造方法、脱泡装置及び脱泡方法を詳細に説明する。なお、本実施形態は以下に述べるものに限定されず、その趣旨を逸脱しない範囲において種々変更が可能である。

【0017】

図1は本実施形態の脱泡装置の製造方法により得られる脱泡装置を示す図であり、図1(A)はその概略断面図であり、図1(B)は図1(A)のa部分の円盤と排気管の部分を拡大した部分断面図である。図1(A)に示すように、本実施形態の脱泡装置は回転可能な容器1の上部端面に液入れ管2、下端面に液出し管3が設けられている。また、液入れ管2と液出し管3は、図示していないロータリージョイントを介して回転しない送液配管と繋がっている。また、液入れ管2に接続する送液配管には液量を制御するバルブが配されている。さらに、液出し管(排出管)3に接続される送液配管に、減圧された容器から液を抜き出すためのポンプが接続されている。また、液入れ管2の内側には回転可能な容器1の内部まで達する排気管4が設けられており、この排気管4の容器1内の側面には、この排気管4と略直角方向に複数の円盤5が配置されている。また、これら複数の円盤は図1(B)に示すように、排気口6を有する排気管を介して接続されており、さらに、この排気管4には容器1の回転方向と逆向きに回転する機構と容器1の内部を負圧に保つための排気手段である排気装置が付加されている。図1(B)に示す例では、各円盤5間の排気管4には、孔部が存在した構造となっており、孔部の大きさは適宜変化させるようにしてもよい。円盤5間の排気管4には、排気口6が存在している。

また、液出し管3の上部に設けられる分離板7は容器1内の下端部に、液流域の隙間を確保しつつ容器1に(部分)固定されている。

【0018】

図2は、本実施形態の脱泡装置の製造方法により得られる脱泡装置の略式断面図である。ドーナツ板8は容器1の内壁との間に液流可能な空間(隙間)を保ち、容器1に複数枚(部分)固定されている。たとえばこれはドーナツ板の円周(端部)を、隙間形成部材を介して接合する。

【0019】

図3は、本実施形態の脱泡装置の製造方法により得られる脱泡装置の概略断面図であり、図3(a)は断面図を示し、図3(b)は図3(a)のA−A線断面図を示す。突起9は、容器1の側面内側に回転軸を挟んで対称となるよう複数設けてある。

【0020】

図4は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、放射状の突起を設けた円盤部分の概略概念を示す図であり、図4(a)はその部分の平面図であり、図4(b)はその部分の側面図である。円盤5にはその両面に、当該円盤の中心に対して対称的に放射状に突起10が複数設けられている。

【0021】

図5は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、円盤5の回転方向と同方向に螺旋状の突起を設けた円盤5の概念図であり、図5(a)はその部分の平面図を示し、図5(b)はその部分の側面図を示している。円盤5にはその両面に円盤の中心を挟んで対称な螺旋状の突起11が設けられている。

【0022】

図6は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、円盤5の回転方向と同方向の多条螺旋状突起を設けた円盤5の概念図であり、図6(a)はその平面図を示し、図6(b)はその側面図を示している。円盤5には、その両面に円盤の中心を挟んで対称な螺旋状突起12が2本設けられている。なお図6では、螺旋状の突起は2である例を示しているが、本実施形態においては、この螺旋状突起11をその始点がこの円盤の中心に対して対称的に、例えば円盤の全角2πをn(3以上の整数)で分割した角度毎に複数各配置するようにすることもできる。本実施形態では、このような単数あるいは複数の螺旋状突起を有する構成も含んでいる。

【0023】

以下に、本実施形態の脱泡装置の製造方法及びそれによって得られる脱泡装置について説明する。

図7は、本実施形態の脱泡装置の製造方法によって得られる脱泡装置を用いた装置容器内の液の状態を模式的に示したものである。矢印aから容器1内に送られた泡を含んだ液体(原料液体:気液混合液体)は、容器1の回転力の作用を受けて容器1と同様の回転をしようと動作し始める。この回転動作により原料液体に遠心力が働いて、比重の小さい泡14は容器1の上部方向に集まるようになり、泡を含まない比重の大きい液13は容器1の底部側に沈むように寄せ集められる。また、容器1は排気管4からの排気bによって減圧されており、泡の体積を増すので液と泡との気液分離を促進する効果を生む。

【0024】

泡が除かれた液13は、液出し管3に接続するポンプによって容器1の外に排出される(図7のc参照)。このときの液排出量は、排出される液の許容される残泡度によって調整される。また、矢印aから容器1内に供給する液量は、液入れ管2に配された流量制御バルブにより容器1内に液部と空隙部の両方が存在するように調整される。

【0025】

分離された泡14は時間が経つとその量が増すが、回転する排気管4に配された円盤5により破壊されるので増加し続けることはない。破壊された泡の液分は容器1内に留まり、気体分のみが排気管4の側面に明いた排気口6を経て容器1の外に排出される(図7のb参照)。

【0026】

分離板7は、容器1内で分離された泡の一部が液出し管3に流入しないようにするためのものであり、気液分離された液側に再び混入することを防止する。図7はその状況を概念的に示している。この作用能力を適宜調整することにより、液出し管3から排出される液の脱泡度をさらに上げたりすることができ、本実施形態では気液分離能を調整可能となっている。

【0027】

また図では示さなかったが、排気口に泡が達する過程で分離板から遠心力を受けるようにすることができる。さらに、容器と排気管に配された分離板の逆向きの回転で容器の相対的な速度を増して泡に遠心力を自在に増大するように印加すると、比重の大きい液を外側に飛ばして排気口にさらに達することができないようにすることができる。そのため、排気(減圧装置)に液が混じる割合を、従来より格段に低下させることができる。このようにすると、排気系ポンプへの液体の混入を防止できるので、排気圧力(減圧度)を大きくすることができるため、脱泡効率、脱泡時間の短縮、ひいては、減圧系への液体混入を防止することにより、減圧ポンプの錆の発生を防止でき、減圧度の急激な変化によるポンプへの負荷を防止できるため、オイルミストの発生の防止や、時間短縮によるコストの低減など、地球環境の点からもCO2削減の観点からも望ましい発明である。

【0028】

図8は、本実施形態において、ドーナツ板を設けたときの作用を模式的に示すもので、図8(a)は脱泡装置の概略断面図であり、図8(b)は図8(a)の丸で囲んだ部分の一部拡大図である。本実施形態の脱泡装置では、よく脱泡された液ほど容器1の側面近くに存在する。ドーナツ板8は、容器1の側面近くにある泡を含まない液を選択的に液出し管がある矢印gの方向に送る作用を有する。この作用により、液出し管3から送り出される液の脱泡度合いを大きく向上させることが可能になる。

【0029】

本実施形態の容器1の側面内側に設けられた突起9は、液入れ管2から容器1内に入った液が容器1の回転と同じ速度で回転するまでの時間を短くする働きをする。この作用により処理能力を上げることができる。

【0030】

また、本実施形態の放射状突起や、螺旋状突起、さらに多条螺旋状の突起は、泡の破壊効率を向上させ、排気管4からの排気に液分が混じる不具合を低減させる。

【0031】

[実施例]

本実施形態の脱泡装置の実施例として、複数の円盤の両面に放射状の突起を有する排気管を配置した脱泡装置を用いて、泡を含み密度が0.76g/ccに下がった液を下記の条件で処理したところ、液出し管から送り出される液の密度は0.98g/ccまで上がった。

また、本実施形態の脱泡装置の実施例として、複数の円盤の両面に螺旋状の突起を有する排気管を配置した脱泡装置、並びに、複数の円盤の両面に多条の螺旋状突起を有する排気管を配置した脱泡装置によっても同様の脱泡効果が得られた。

【0032】

さらに、上記各試験において、排気に混じる液の割合が少ないことが認められた。

1)液:10wt%PVA(ポリビニールアルコール)水溶液(粘度:1100mPa・s) 泡を含まない状態での液密度1.02g/cc

2)容器回転数:530rpm

3)液供給量:400cc/min

【0033】

[比較例]

図9に示すような脱泡装置、すなわち、容器1と、液入れ管2と、液出し管3と、泡抜き管40と、泡流入口50と、分離板7と、ドーナツ板8と、容器側面の突起9と、加速板20と、放射状突起10とからなる脱泡装置(特許文献2の図14参照)を用いて、実施例と同様の条件で脱泡処理を行った。

その結果、本実施例と同様の脱泡効果が得られたが、排気に混じる液の量が多く、排気系の各所に液カスが付着する不具合などが発生した。

【0034】

以上、本実施形態の脱泡装置の製造方法、脱泡装置および脱泡方法によれば、本実施形態の配置により排気管を容器の回転方向とは逆向きに回転させることから、まず、容器を回転することにより容器内の液に遠心力が与えられるので、液流量による脱泡効果の変動がなく、また液粘度や泡の状況に応じて必要な遠心力を発生させることができるので、この方法を送液系に用いても流量や液性の制約を受けない脱泡が可能になる。さらに排気によって該容器内が減圧されて泡の体積が増加し、液と泡の分離が促進されるので、粘度の高い液でも脱泡効率を向上することができる。

また、排気口に泡が達する過程で分離板により確実に遠心力を受け、さらに容器と排気管に配された分離板の逆向きの回転で容器の相対的な速度が増し泡に掛かる遠心力は増大するので比重の大きい液が外側に飛ばされて排気口に達することができない。そのため、排気に混じる液の割合を従来より格段に低下させることができる。

【0035】

また、本実施形態によれば、容器の側面内側にドーナツ板を設けたことから、容器の側面近くにある泡を含まない(泡の含有率を減少させた液)を液出し管の方向に送る効果があり、脱泡作用を向上させること(気液分離液あるいは気泡を減少させた液の生成)が可能である。

【0036】

また、本実施形態によれば、容器の側面内側に突起を設けて、容器内に入った液が容器の回転と同じ回転速度で回転するまでの時間を短縮させて気液混合液体の脱泡処理能力を向上させることができる。

【0037】

また、本実施形態によれば、排気管に配された円盤の両面に放射状の突起や、螺旋状の突起、多条螺旋状突起などの突起を設けて、泡の分離効率を高め、さらに円盤の回転力で気液混合している原料の中の比重の大きい部分(液体部分)に遠心力が作用した液部分が円盤外周方向に作用を受けて飛ばされることから、排気管からの排気に液分が混じる不具合を低減させることができる。

【0038】

さらに本実施形態によれば、この脱泡装置を送液系に組み込んでも流量や液性の制約を受けない確実な脱泡が行われ、特に高粘度の液体で高脱泡率で行うことができ、また排気に混じる液の割合を格段に低下させることができる。

【図面の簡単な説明】

【0039】

【図1】図1(A)は本実施形態の脱泡方法に基づく脱泡装置の構造を示す概略断面図であり、図1(B)は図1(A)のa部分の円盤と排気管の部分を拡大した部分断面図である。

【図2】本実施形態の脱泡方法に基づく脱泡装置の概略断面図である。

【図3】図3(a)は、本実施形態の脱泡装置の製造方法により得られる脱泡装置の概略断面図であり、図3(b)は図3(a)のA−A線断面図である。

【図4】図4(a)は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、放射状の突起を設けた円盤部分の概略の平面図であり、図4(b)はその部分の側面図である。

【図5】図5(a)は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、円盤5の回転方向と同方向に螺旋状の突起を設けた円盤5の概略の平面図を示し、図5(b)はその部分の側面を示す図である。

【図6】図6(a)は、本実施形態の脱泡装置の製造方法により得られる脱泡装置において、円盤5の回転方向と同方向の多条螺旋状突起を設けた円盤5の概略平面図を示し、図6(b)はその側面を示す図である。

【図7】図1の脱泡装置における容器内の液の状態を模式的に示した図である。

【図8】図2のドーナツ板を設けた脱泡装置の作用を模式的に示した図である。

【図9】従来の脱泡装置の概略断面図である。

【符号の説明】

【0040】

1 容器

2 液入れ管

3 液出し管

4 排気管

5 円盤

6 排気口

7 分離板

8 ドーナツ板

9 容器側面の突起

10 放射線状突起

11 螺旋状突起

12 2条螺旋状突起

13 泡抜きした液

14 泡

20 加速板

40 泡抜き管

50 泡流入口

【特許請求の範囲】

【請求項1】

容器内に泡を含む液体を導入して該容器を回転させると共に排気管を該容器の回転方向と逆向きに回転させて脱泡する脱泡装置の製造方法であって、

前記方法は、

回転可能な円筒状容器の上端に該容器内に液を導入するための液入れ管と、該容器の下端に該容器内の液を排出するための液出し管とを、前記容器と前記液入れ管と前記液出し管の回転軸とを一致させて配し、

前記液入れ管の内側に該液入れ管より小径の排気管を該容器内部まで延長して配すると共に該排気管の前記容器内部に位置した側面に該排気管の回転軸と略直角の方向に複数の円盤を設け、

前記複数の円盤を排気口に連結して接続することを特徴とする脱泡装置の製造方法。

【請求項2】

さらに前記容器の液出し管が設けられた容器内の下端面上に分離板を設けることを特徴とする請求項1に記載の脱泡装置の製造方法。

【請求項3】

前記容器内の側面にドーナツ板が該容器に固定して設けられ、前記排気管と前記ドーナツ板が設けられる側面との間に間隙部を設けることを特徴とする請求項1または2に記載の脱泡装置の製造方法。

【請求項4】

前記容器内の側面に突起を設けることを特徴とする請求項1から3のいずれか1項に記載の脱泡装置の製造方法。

【請求項5】

前記排気管に配された複数の円盤の両面上に突起を設けることを特徴とする請求項1から4のいずれか1項に記載の脱泡装置の製造方法。

【請求項6】

前記排気管に配された複数の円盤の回転方向と同方向に螺旋状突起を設けるか、または、前記排気管に配された複数の円盤の回転方向と同方向に多条螺旋状突起を設けることを特徴とする請求項5に記載の脱泡装置の製造方法。

【請求項7】

請求項1乃至6のいずれか1項に記載の方法を用いて得られる脱泡装置。

【請求項8】

脱泡装置を用いて気泡の混入した液体から気泡を除去する脱泡方法であって、

回転可能な円筒状容器の上端に該容器内に液を導入するための液入れ管と、該容器の下端に該容器内の液を排出するための液出し管とを、前記容器と前記液入れ管と前記液出し管の回転軸とを一致させて配され、前記液入れ管の内側に該液入れ管より小径の排気管を該容器内部まで延長して配されると共に該排気管の前記容器内部に位置した側面に該排気管の回転軸と略直角の方向に複数の円盤が設けられ、前記複数の円盤が排気口に連結して接続され、前記容器の液出し管が設けられた容器内の下端面上に分離板が設けられた前記脱泡装置の前記容器内に泡を含む液体を導入して該容器を回転させると共に前記排気管を該容器の回転方向と逆向きに回転させて脱泡する脱泡方法。

【請求項1】

容器内に泡を含む液体を導入して該容器を回転させると共に排気管を該容器の回転方向と逆向きに回転させて脱泡する脱泡装置の製造方法であって、

前記方法は、

回転可能な円筒状容器の上端に該容器内に液を導入するための液入れ管と、該容器の下端に該容器内の液を排出するための液出し管とを、前記容器と前記液入れ管と前記液出し管の回転軸とを一致させて配し、

前記液入れ管の内側に該液入れ管より小径の排気管を該容器内部まで延長して配すると共に該排気管の前記容器内部に位置した側面に該排気管の回転軸と略直角の方向に複数の円盤を設け、

前記複数の円盤を排気口に連結して接続することを特徴とする脱泡装置の製造方法。

【請求項2】

さらに前記容器の液出し管が設けられた容器内の下端面上に分離板を設けることを特徴とする請求項1に記載の脱泡装置の製造方法。

【請求項3】

前記容器内の側面にドーナツ板が該容器に固定して設けられ、前記排気管と前記ドーナツ板が設けられる側面との間に間隙部を設けることを特徴とする請求項1または2に記載の脱泡装置の製造方法。

【請求項4】

前記容器内の側面に突起を設けることを特徴とする請求項1から3のいずれか1項に記載の脱泡装置の製造方法。

【請求項5】

前記排気管に配された複数の円盤の両面上に突起を設けることを特徴とする請求項1から4のいずれか1項に記載の脱泡装置の製造方法。

【請求項6】

前記排気管に配された複数の円盤の回転方向と同方向に螺旋状突起を設けるか、または、前記排気管に配された複数の円盤の回転方向と同方向に多条螺旋状突起を設けることを特徴とする請求項5に記載の脱泡装置の製造方法。

【請求項7】

請求項1乃至6のいずれか1項に記載の方法を用いて得られる脱泡装置。

【請求項8】

脱泡装置を用いて気泡の混入した液体から気泡を除去する脱泡方法であって、

回転可能な円筒状容器の上端に該容器内に液を導入するための液入れ管と、該容器の下端に該容器内の液を排出するための液出し管とを、前記容器と前記液入れ管と前記液出し管の回転軸とを一致させて配され、前記液入れ管の内側に該液入れ管より小径の排気管を該容器内部まで延長して配されると共に該排気管の前記容器内部に位置した側面に該排気管の回転軸と略直角の方向に複数の円盤が設けられ、前記複数の円盤が排気口に連結して接続され、前記容器の液出し管が設けられた容器内の下端面上に分離板が設けられた前記脱泡装置の前記容器内に泡を含む液体を導入して該容器を回転させると共に前記排気管を該容器の回転方向と逆向きに回転させて脱泡する脱泡方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−289814(P2007−289814A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2006−118029(P2006−118029)

【出願日】平成18年4月21日(2006.4.21)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成18年4月21日(2006.4.21)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]