電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法、芯材及びキャリア及び現像剤リサイクル方法、再生芯材及び再生キャリア及び再生現像剤

【課題】電子写真用現像剤において、トナー分離工程を有することなく、芯材に強固に被覆した樹脂及びトナーを、該芯材から迅速且つ効果的に分離し、且つ分離後も芯材の諸特性に影響しないで、再び樹脂を被覆してもキャリアとして十分な性能をもたらすことができる、キャリアの被覆樹脂及びトナーと芯材の分離洗浄方法、及びリサイクル方法を提供する。

【解決手段】少なくとも、芯材と被覆樹脂から構成される電子写真用キャリアと、電子写真用トナーから構成される電子写真用現像剤を、酸化剤を含有した電気伝導率1.00μS・cm以下(25℃)の水を超臨界状態とした酸化剤含有超臨界により、前記現像剤から前記被覆樹脂と前記トナーを分離し、得られた芯材上の残留物を、水に超音波を付加しながら洗浄分離する、電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【解決手段】少なくとも、芯材と被覆樹脂から構成される電子写真用キャリアと、電子写真用トナーから構成される電子写真用現像剤を、酸化剤を含有した電気伝導率1.00μS・cm以下(25℃)の水を超臨界状態とした酸化剤含有超臨界により、前記現像剤から前記被覆樹脂と前記トナーを分離し、得られた芯材上の残留物を、水に超音波を付加しながら洗浄分離する、電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真、静電記録などに用いられる静電荷像現像剤のキャリアを構成する芯材の再資源化及び再利用に関する。

【背景技術】

【0002】

従来からキャリア粒子とトナー粒子との混合物から成るいわゆる二成分系乾式現像剤はよく知られている。この二成分系乾式現像剤(以降、単に「現像剤」ということがある)は、比較的大きな粒子表面上に微小なトナー粒子が、両粒子の摩擦により発生した磁気力により保持されており、静電潜像に近接すると静電潜像が形成する電界によるトナー粒子に対する潜像方向への吸引力が、トナー粒子とキヤリア粒子間の結合力に打ち勝って、トナー粒子が静電潜像上に吸引付着されて静電潜像が可視化されるものである。 本発明が対象とする現像剤に用いられるキャリアは、少なくとも芯材と樹脂から形成されており、比較的大きな芯材の粒子表面に被覆樹脂を主成分とする層を形成した構成となっている。現像剤は、現像によって消費されたトナーを補充しながら反復使用される。従って、キヤリアは長期間の使用中、常時にトナー粒子を所望する極性で、かつ充分な帯電量に摩擦帯電しなければならない。

【0003】

しかし、従来の現像剤は、粒子間の衝突、または粒子と現像機械との衝突などの機械的衝突で帯電特性が変化する傾向にある。例えば、キャリア表面の割れ、欠け、剥がれなどによる表面状態の変化が起こる場合や、摩擦作用による発熱でキャリア表面上にトナー膜が形成され、いわゆるスぺント化が生ずる場合がある。このような場合、キャリアの帯電特性が使用時間と共に低下し、現像剤全体を取り替える必要が生じる。このようなキャリアの帯電特性の劣化に対し、様々な改良が提案されてきた。例えば、キャリア表面の割れ、欠け、剥がれというような機械的な強度を増すためには、被覆樹脂の改良や磁性体表面と被覆樹脂の接着性が改良されてきた。

【0004】

被覆樹脂としては様々な樹脂が提案されているが、特に機械的な強度を増すことができる架橋性の樹脂の提案が多い。一般的には、アクリル系樹脂、ポリエステル系樹脂、シリコーン系樹脂などが使用され、様々な架橋系や添加剤とともに用いられている。例えば、特許文献1では、ポリカルボジイミド樹脂を含む樹脂を架橋する方法、特許文献2、特許文献3では、特定の物性や構造を持つアクリル系樹脂を架橋する方法、特許文献4では、被覆樹脂にウレタン結合及び尿素結合からなる複合架橋構造を持たせる方法、特許文献5では、特定のシランカップリング剤を用いたシリコーン樹脂を用いる方法、特許文献6では被覆樹脂としてアルコール性水酸基を有する樹脂をフェノール系水酸基を持つ化合物で架橋する方法などが提案されている。また、この他にも芯材の表面に直接樹脂を重合する方法なども提案されている。例えば、特許文献7では、芯材表面に被覆樹脂を界面重合する方法、更にこれを架橋する方法なども提案されている。

【0005】

しかしながら、これらの提案はいずれも機械的な強度や熱ストレスに対する安定性を改良していったものであるため、一般には芯材と被覆樹脂の分離は困難である。更にスペント化を防止するために、芯材表面に様々な樹脂を被覆する方法が提案されている。例えば、特許文献8では、被覆するシリコーン樹脂の硬化度合いを規定しており、より高い硬化度合いを提案している。以上のように、本発明が対象とする現像剤に用いられるキャリアの多くは、機械的な強度向上やスペント化防止のために被覆樹脂として架橋樹脂が用いられ、その被覆状態は芯材に対して非常に強固なものとなっている。

【0006】

従来、劣化した現像剤は回収・廃棄されていたが、近来、産業廃棄物による環境破壊が問題になっており、現像剤の再利用も課題の一つとなっている。この現像剤の再生に関しては、キャリア表面にスペント化したトナーを除去し性能を回復させる方法と、キャリアの被覆樹脂まで剥離して芯材を得て、被覆樹脂を再度設けて性能を回復する方法が提案されている。

【0007】

前者の例としては、特許文献9があり、ここでは、キャリア表面にスペント化したトナーを加熱や溶剤洗浄などにより除去し、芯材をリサイクルする方法を提案している。この方法は、芯材に被覆された樹脂はそのままでリサイクルしようとする方法である。かかる方法によれば、主としてスペント化して特性が劣化したキャリアをリサイクルすることができる。

しかしながら、特性の劣化がスペント化だけではなく芯材被覆樹脂の割れや、欠け、剥がれの場合は、スペント化したトナーを除去するだけでは特性は回復せず再利用ができない。また、上記公報記載の技術でも除去の困難なスペント化したトナーもあり、より強力な除去方法が求められている。更に溶剤で洗浄する場合はこの溶剤自体の後処理を考慮するとより環境影響の少ない方法が求められている。

【0008】

芯材の被覆樹脂を剥離して芯材をリサイクルする方法としては、特許文献10が提案されている。この提案は、回収した現像剤を1000℃程度の高温で加熱し再生する方法であり、アクリル系樹脂のような熱可塑性樹脂をコーテイングしたキヤリアでは、このような熱処理により被覆樹脂も除去することが可能で、特性の劣化がスペント化だけではなくキャリア被覆樹脂の割れや、欠け、剥がれの場合でも、再使用する際に再度コーテイングをすることにより芯材を再利用することが可能である。

しかしながら、金属亜酸化物で所要の磁気特性を付与されたフェライト系芯材を用い、これを上記従来技術によって再生した場合、当初の芯材特性が元に戻らないという欠点があった。また、この高温加熱による再生方法が、熱を再利用する方法であれば環境影響を多少改善できるが、キャリアを構成する物質の中で燃焼熱を発生する樹脂などの可燃物が少ないため、効率的なサーマルリサイクルは期待できない。

【0009】

さらに、上記公報記載の技術を、キャリアの被覆樹脂に熱硬化性樹脂を用いた系に適用した場合においても、芯材からの被覆樹脂の剥離が十分に行なえないという欠点があることを本発明者等は確認した。また、さらに本発明者等は、被覆樹脂または該処理による生成物が芯材に付着したままであると、その再生した芯材に再度樹脂を被覆したものをキャリアとして用いた場合と、非再生の新規な芯材に樹脂を被覆したものをキャリアとして用いた場合とを、現像剤としての性能の観点から比較すると明らかに前者の方が劣り、この性能の差は被覆樹脂が十分に剥離しているほど小さいことを検証した。

【0010】

したがって、前者が後者と同等の性能を発揮するためには、再生芯材に残留樹脂が少ないほど、すなわち被覆剥離の度合いは高いことが望ましい。

以上のような理由から、従来の現像剤に関し、被覆樹脂と芯材を分離する方法及びリサイクル方法は、環境に対する影響が少ない被覆樹脂を確実に除去できず、しかも芯材の特性を劣化させてしまうため、実用上満足できるものではない。

【0011】

すなわち、化学的かつ機械的に堅牢なキャリアの被覆樹脂を除去するための条件と、所望の磁気特性を付与された芯材の性能を損なわない条件を両立させることは、従来技術では達成し得なかったものである。特に、金属亜酸化物の所定結晶の粒子と被覆樹脂からなるキャリアに適用して、酸化物への酸化や逆の還元を伴わず、かつ結晶状態を乱さず、したがって磁気特性を劣化させずに芯材を回収することに関する従来技術は皆無である。すなわち、芯材は特定の結晶構造を有する亜酸化物であるため、リサイクル処理工程で、酸化などの化学変化や結晶構造に変化を生じることは避けなければならない。

【0012】

また、超臨界又は亜臨界状態の水中での樹脂の分解が、特許文献11に提案されている。これによれば、多くの樹脂が加水分解又は熱分解を受け、モノマー単位まで分解できることが示されている。また、特許文献12では、特に熱硬化性樹脂の超臨界又は亜臨界状態の水中での分解方法が示されている。特許文献13では、特に塩素含有プラスチック廃棄物の処理方法が示されている。これらは、主として大量の樹脂廃棄物をモノマー化し、無害化すると共に原材料化することを目的に行なわれ、その目的対象物に適した条件などを提案している。

【0013】

一方、特許文献14や特許文献15では、樹脂の分解条件を亜臨界条件に規定した提案をしている。この方法では、分解条件が亜臨界条件であるために、超臨界条件と比べて樹脂の分解能力が低く、特定の樹脂皮膜をある程度除去するために多大な時間がかかる。また、長時間熱をかける必要があり、熱エネルギーコストがかさむことになる。また、キャリアの被覆樹脂層には、キャリア自体の導電性を制御することを目的として、シリカ、アルミナ、カーボンブラック等の導電性材料を含有している。しかし、この方法では樹脂はある程度除去できても、帯電制御剤に含まれるシリカやアルミナ粒子等の金属粒子を除去できていないことを本発明者等は確認した。また、この方法により芯材のリサイクルを行う場合、市場から回収した現像剤から、トナーを分離する操作が必要であり、処理工程が増えることにより生産効率の低下、またランニングコストがかさむことになる。

【0014】

上記のように多くの樹脂が超臨界条件または亜臨界条件で分解することが確認されているが、全ての樹脂が分解するわけではない。非特許文献1では、いくつかの熱硬化性樹脂の分解について研究結果を報告している。例えば、熱硬化性樹脂の一種であるフェノール樹脂は、超臨界水で処理しても分解率が低く、いわゆるチャー化が起こっていることを報告している。また、その他の樹脂についても分解に適切な条件範囲があることを示唆している。さらに、特許文献16、および特許文献17では、特に船の構造材などに用いられる繊維強化プラスチックなどの樹脂と他の物質の複合材料を対象物質として、その処理方法を条件と共に提案している。これらは、特定の目的対象物に対して、その形態や利用目的に応じて処理条件や処理のプロセスを提案しているものである。しかしながら、これらの公報は、樹脂と繊維などの芯材との分離を目的としたもので、芯材のリサイクルに関連した特性変化などについては言及していない。特に金属亜酸化物の所定結晶の芯材と被覆樹脂からなるキャリアに適用して、酸化物への酸化や逆の還元を伴わず、かつ結晶状態を乱さず、したがって、磁気特性を劣化させずに芯材を回収するためのものであることは示されていない。さらに、電子写真用キャリアに用いられている芯材には、一定の粒子径範囲を持ち、球形に近づくように高度に形状制御した磁性体が用いられており、これらが、超臨界水または亜臨界水によりどのような変化が起こるかについては、まったく示されていない。

【0015】

超臨界水または亜臨界水は、前記のように被処理物の処理に有効であるが、経済性を考慮した処理条件の設定も重要である。特に被処理物に対して使用する水の量が多い場合、熱エネルギーコストが処理費に与える影響は大きい。反面、被処理物の有効な変化にはある程度の水の量が必要である。具体的には、キャリアに被覆された樹脂が十分に剥離する水の量が必要である。したがって、被処理物単位重量あたりに要する水の量は、多ければ多いほど確実に被覆を除去できる反面、処理費用はかさむことになり、これらを両立する適当な条件設定が必要である。

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明の第一の目的は、電子写真用現像剤において、トナー分離工程を有することなく、芯材に強固に被覆した樹脂及びトナーを、該芯材から迅速且つ効果的に分離し、且つ分離後も芯材の諸特性に影響しないで、再び樹脂を被覆してもキャリアとして十分な性能をもたらすことができる、キャリアの被覆樹脂及びトナーと芯材の分離洗浄方法、及びリサイクル方法を提供するものである。すなわち、環境影響の少ない方法で被覆樹脂及びトナーを確実に除去し、芯材の特性を劣化させない芯材を再利用できる樹脂との改良された分離洗浄手段、及びリサイクル方法を提供することである。

また、本発明の第ニの目的は、環境影響の少ない方法でキャリアの被覆樹脂及びトナーを確実に除去し、かつ経済的な処理条件を提供することである。

【課題を解決するための手段】

【0017】

本発明者等は、前記目的を達成のために鋭意検討を重ねた結果、思いがけずも、少なくとも芯材と被覆樹脂から構成される電子写真用キャリアと電子写真用トナーから構成される電子写真用現像剤を、酸化剤を含有した電気伝導率1.00μS・cm以下(25℃)の水を超臨界状態とした超臨界過酸化水素水により前記現像剤から前記芯材被覆樹脂と前記トナーを分離し、次いで得られた芯材上の残留物を、水に超音波を付加しながら洗浄分離するという方法がこの目的を達成するのに有効であることを見出して、本発明に至った。上記目的は、本発明の(1)〜(11)によって達成される。

【0018】

(1) 少なくとも、芯材と被覆樹脂から構成される電子写真用キャリアと、電子写真用トナーから構成される電子写真用現像剤を、酸化剤を含有した電気伝導率1.00μS・cm以下(25℃)の水を超臨界状態とした酸化剤含有超臨界水により、前記現像剤から前記被覆樹脂と前記トナーを分離し、得られた芯材上の残留物を、水に超音波を付加しながら洗浄分離することを特徴とする、電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

(2) 前記超臨界水は温度が375℃以上、かつ圧力が22MPa以上の範囲であることを特徴とする、前記(1)項に記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

(3) 前記現像剤のトナー濃度が7%以下の範囲であることを特徴とする、前記(1)項又は(2)項のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

(4) 前記現像剤の重量1に対して前記超臨界水の重量が3以上であることを特徴とする、前記(1)項乃至(3)項のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

(5) 前記酸化剤が過酸化水素であって、超臨界水中での濃度が1重量%以上15.0重量%以下の過酸化水素濃度であることを特徴とする、前記(1)項乃至(4)項のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

(6) 前記(1)項乃至(5)項のいずれかに記載のキャリア被覆樹脂及びトナー分離洗浄方法により、キャリア被覆樹脂及びトナーを分離することを特徴とする電子写真用芯材リサイクル方法。

(7) 前記(1)項乃至(5)項のいずれかに記載のキャリア被覆樹脂及びトナー分離洗浄方法により、キャリア被覆樹脂及びトナーが分離されてなることを特徴とする電子写真用芯材。

(8) 前記(7)項に記載の電子写真用芯材に樹脂が再被覆されてなることを特徴とする電子写真用キャリア。

(9) 前記(7)項に記載の電子写真用芯材に樹脂が再被覆されてなることを特徴とする電子写真用キャリアリサイクル方法。

(10) 前記(8)項に記載の電子写真用キャリアと、電子写真用トナーから構成されてなることを特徴とする電子写真用現像剤。

(11) 前記(8)項に記載の電子写真用キャリアと、電子写真用トナーから構成されてなることを特徴とする電子写真用現像剤リサイクル方法。

【発明の効果】

【0019】

以下の詳細かつ具体的な説明から明らかなように、本発明における上記(1)のキャリアの被覆樹脂及びトナーと芯材の分離洗浄方法は、使用後の現像剤を、過酸化水素等の酸化剤を含有した電気伝導率が1.00μS・cm以下の水を超臨界条件下で処理し、被覆樹脂及びトナーを加水分解、または熱分解により芯材と分離するもので、従来の方法に比較して環境影響の少ない方法で確実に分離を行ない、より除去率の高い処理が可能なだけでなく、酸化剤含有量を調整し、超臨界処理を最適な酸化反応にさせることで芯材自身もほとんど変質させないという効果がある。また、現像剤から被覆樹脂及びトナーを分離後、得られた芯材を洗浄し、乾燥の後、芯材をキャリア用のリサイクルに供する方法である。被覆樹脂除去処理時は超臨界水による処理に加え、処理後の芯材の洗浄方法を本発明の方法である芯材表面に分離した付着物の再付着もなくきれいに被覆樹脂及びトナーが分離できた芯材を得ることができる。この方法によれば、従来は破棄していた芯材を再利用可能であり、地球環境保護の視点で寄与できるものである。また、処理液中から樹脂モノマーなどの有効成分を資源化することも可能であり、これも再資源化による環境保護に繋がる効果がある。本発明の被覆樹脂及びトナーを芯材から分離する方法は、キャリアを処理する超臨界水の条件が温度375℃以上、且つ22MPa以上であることにより、迅速でより効果的に分解またはリサイクルが可能であるという効果がある。

【0020】

また、本発明のキャリア被覆樹脂及びトナーと芯材を分離洗浄する方法は、処理の対象となる現像剤が、少なくとも磁性体からなる芯材に熱架橋性樹脂が被覆されたキャリアと電子写真用トナーから構成され、従来技術では使用後の現像剤から芯材を得るために、現像剤からトナーを分離する工程が必要となり、現像剤のまま処理することはできなかった現像剤に対しても、超臨界状態の水中で処理することにより、被覆樹脂及びトナーと芯材を確実に分離するという効果がある。また、現像剤からトナーを分離する工程がなくなるため、歩留まりが向上、また処理時間が短縮されるために生産効率の向上、且つランニングコストを抑えることができるという効果がある。

【0021】

また、本発明のキャリア被覆樹脂及びトナーと芯材を分離洗浄する方法は、処理の対象となる現像剤が、少なくとも磁性体からなる芯材に、少なくともシリコーン樹脂を主成分とする架橋樹脂のような溶剤などでは溶解しにくい分離困難な樹脂が被覆されており、従来有効な処理技術がなかったキャリアに対しても、超臨界状態の水中で処理することにより、被覆樹脂と磁性体からなる芯材を確実に分離するという効果がある。

【0022】

また、本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、処理の対象となる現像剤が、少なくとも磁性体からなる芯材に、少なくとも熱架橋性樹脂が被覆されたキャリアから構成され、燃焼などでは容易に分解しにくい被覆樹脂に対しても、超臨界状態の水中で処理することにより、被覆樹脂と磁性体からなる芯材を確実に分離するという効果がある。

【0023】

また、本発明に係わるキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、処理の対象となる現像剤が少なくとも磁性体からなる芯材にシリコーン樹脂が被覆された構成であり、溶剤、酸や塩基、燃焼などの様々な分離手段に対し、分離が困難なシリコーン被覆樹脂に対しても、超臨界状態の水中で処理することにより芯材を確実に分離するという効果がある。

【0024】

本発明の方法は、現像剤から被覆樹脂及びトナーをより完全に分離することと、熱エネルギーを有効に利用することに効果がある。

【図面の簡単な説明】

【0025】

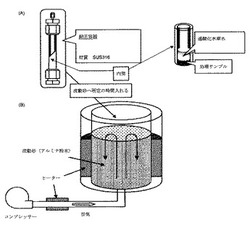

【図1】超臨界水により現像剤から被覆樹脂及びトナー分離処理を行う装置の一例の概略図である。

【図2】芯材上の被覆樹脂残留物を、マイクロバブルを含有した水により分離する装置の一例の模式図である。

【図3】処理前の現像剤のSEM像である。

【図4】被覆樹脂及びトナー分離処理後のSEM像である。

【発明を実施するための形態】

【0026】

本発明の電子写真用現像剤の被服樹脂及びトナーの分離洗浄方法は、少なくとも芯材と被覆樹脂から構成される電子写真用キャリアと電子写真用トナーから構成される電子写真用現像剤を、酸化剤を含有した電気伝導率1.00μS・cm以下(25℃)の水を超臨界状態とした酸化剤含有超臨界水により前記現像剤から前記芯材被覆樹脂と前記トナーを分離し、得られた芯材上の残留物を、水に超音波を付加しながら洗浄分離することを特徴とする。

【0027】

図1に本発明における超臨界処理水により被覆樹脂及びトナー分離処理を行う装置の一例の概略図を示す。

本発明は、図1(A)(B)で示されるように、耐圧容器内へ処理しようとする現像剤と酸化剤含有超臨界水を耐圧容器内入れる。耐圧容器上下は、内圧が変動しないようにねじ止めし、固定化する。そして、加熱容器のサンドバスの流動砂が設定温度になったら流動砂中に耐圧容器を所定の時間投入する。そして、酸化剤含有超臨界水を超臨界状態とし、現像剤と酸化剤含有超臨界水を反応させ、芯材から被覆樹脂及びトナーを分離する。加温設定時間になったら、氷等の入った冷却槽へ入れ急冷させ、常温常圧へ戻す。

【0028】

超臨界処理を行うときの現像剤は重量1に対して超臨界水の重量は3以上とする。より好ましくは1:7〜1:20の重量比がよい。重量比が1:3よりも超臨界水の比率が低いと、反応溶媒となる超臨界水が現像剤と十分に接触せしめることができなく、被覆樹脂及びトナーが分離できなくなる。また、重量比が1:20よりも超臨界水の比率が高いと、現像剤の被覆樹脂及びトナーを十分分離することは可能である。しかし、超臨界水の比率が高いことから、反応させる現像剤の処理量が低下し、生産効率を悪くする。

【0029】

被覆樹脂及びトナーを分離する酸化剤含有超臨界水に用いられる水は、電気伝導率が1.00μS・cm以下(25℃)の水が用いられる。電気伝導率が1.00μS・cmを超える水を使用すると、イオン等の不純物が多くなり、樹脂除去(分離)効果が弱くなるので好ましくない。好ましくは0.10〜1.00μS・cmの水、より好ましくは0.10μS・cm以下の水がよい。超純水になると殆ど電気伝導率が低い為、イオン等の不純物は殆ど含まれないので超臨界処理時の芯材品質へのダメージが少ない。一般的に水の電気伝導率は以下のように紹介されている。

【0030】

【表1】

【0031】

また、被覆樹脂及びトナーを分離する酸化剤含有超臨界水に用いられる酸化剤濃度は過酸化水素濃度の場合、1重量%以上15.0重量%以下であることが好ましい。より好ましくは1重量%〜10.0重量%の過酸化水素水がよい。上記濃度では過酸化水素が超臨界状態では酸素ラジカルとして存在し、その酸素ラジカルが反応助剤として働き、被覆樹脂及びトナーを効率よく分解することが可能である。また、上記濃度では超臨界反応は適度な酸化反応となり、芯材の変質を防止することが可能である。

15.0重量%を超える過酸化水素水を使用すると被覆樹脂及びトナー除去・分離以外にも強い酸化作用により芯材品質を損なう為、好ましくない。また、1%よりも低い過酸化水素水を使用すると過酸化水素を添加していない場合とあまり変わらず影響がない。また、過酸化水素濃度が低濃度すぎると、超臨界処理が還元反応で行われることがしばしばある。そのため、芯材が変質する恐れが生じてしまうため好ましくない。

【0032】

また、本発明が対象とする酸化剤はH2O2以外にも従来から公知のものでよく、例えば、O2、O3、KMnO4、Cl2、K2Cr2O7、HNO3(希硝酸)、HNO3(濃硝酸)、H2SO4などが挙げられる。中でも、超臨界水で使用するのに好ましいのは、超臨界状態後、常温常圧に戻したときに環境や、人体に無害である水に変化するH2O2や、比較的容易に手に入れることができ、環境や人体に悪影響のないO2である。

【0033】

すなわち、本発明のキャリアの被覆樹脂及びトナーと芯材の分離洗浄方法は、使用後の現像剤を酸化剤含有超臨界水により分離処理し、被覆樹脂及びトナーを加水分解、および/または、熱分解による作用と、溶解作用により芯材と分離するものである。また、本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、キャリアを分離処理する超臨界水の条件は温度が375℃以上、且つ圧力22Mpa以上であることが好ましく、効率的な分解が可能であり、超臨界水では好ましくは380℃以上400℃以下、且つ圧力25Mpa以上30MPa以下である。400℃、且つ30MPaを超えた範囲で処理すると、被膜樹脂及びトナーを十分に除去することは可能だが、高温、高圧であることから分解作用、溶解作用が強くなってしまうため、超臨界処理後の芯材の表面も少なからず影響を受けてしまうため、あまり好ましくはない。

【0034】

さらにまた、本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法においては、酸化剤含有超臨界水による分離処理が1分〜90分間の間行なわれることが好ましい。被覆に使用されている樹脂の性質、酸化剤含有超臨界水の温度圧力条件にもよるが、好ましくは1分〜60分、より好ましくは5分〜30分である。

【0035】

さらに、被覆樹脂及びトナーを分離するための酸化剤含有超臨界水処理後、処理済み液から分別された芯材の洗浄は、分離した芯材を水中に浸漬させながら、超音波振動を付加させて洗浄処理する方法が好ましい。より好ましくは電気伝導率が1.00μS・cm(25℃)以下の水、もしくは水中にマイクロバブルまたはナノバブルより微粒径の気泡を含有する水を用いて洗浄処理する方法が好ましい。マイクロバブルまたはナノバブルより微粒径の気泡を含有する水は、電気伝導度(25℃)が10.0μS・cm以下の水が好ましい。好ましくは、1.00μS・cmでイオンを殆ど含有しない水が好ましい。洗浄時にマイクロバブルまたはナノバブルの微粒気泡が含有されていると、洗浄時、芯材表面に分離した被覆樹脂及びトナー成分や被覆樹脂中に含有されていたフィラー類の再付着物や芯材表面に分離しきれずに残留していた被覆樹脂分やフィラー類が前記微粒気泡の破裂時に発生する衝撃力により分離される。

洗浄方法は、分離した芯材を水中に浸漬させながら、超音波振動を付加させながら洗浄し、上澄み液を除去する方法や前記処理済みの芯材を含む洗浄液を吸引ろ過により除去する。洗浄は、通常、2〜6回行われるが、好ましくは3〜5回がよい。洗浄回数が増すにつれて分離された被覆樹脂成分やフィラー類の残留物が減少していく。特に抵抗調整目的で使用しているフィラー類が芯材表面に残留すると、芯材の重要特性の1つである磁気特性の低下を招き好ましくない。7回以上の洗浄を行うと生産性の低下、歩留低下を招くだけでなく、芯材も一部排出されるため芯材粒径が変動する。変動すると、再生後の現像剤の嵩密度、流動性に影響し、トナー濃度制御性、帯電量にも影響してくるので好ましくない。

【0036】

マイクロバブルまたはナノバブル以下の微粒気泡を発生させる発生器から発生した気泡は、粒径が100μm以下の気泡を使用することが好ましい。気泡の平均粒径は、レーザー回折/散乱式の粒度測定装置(東日アプリケーションズ株製 LDSA3400A)にて測定する。気泡の直径は、芯材粒径が小径時はマイクロバブルよりも小さいナノバブル:1μm以下の気泡が好ましい。気泡径が小さくなると、芯材窪み部に付着した残留物もより効果的に洗浄できる。反対に気泡径が大きいと窪み部の内部に残留した付着物は効果的に洗浄できなくなる。また、洗浄時にナノバブルまたはマイクロバブル水に浸漬した被覆樹脂分離後の芯材に超音波振動の振動を与え、攪拌羽根で攪拌すると更に洗浄効果が上がる。攪拌羽根で攪拌しないと芯材に付着していた付着物が芯材近傍に浮遊し離れきれずにそのまま芯材上に残留するものもあり好ましくない。

前記以外の他方法として、例えば攪拌しながら芯材表面に機械的な摩擦を与えると、より確実に付着物を除去できる。その後、さらに超音波洗浄機などを用いてもよく限定されるものではない。

【0037】

図2にキャリアから被覆樹脂を分離して得られた芯材上の被覆樹脂残留物を、マイクロバブルまたはナノバブルを含有する水で洗浄処理する装置の一例の概略図を示す。図2の装置は、微粒気泡(マイクロバブルまたはナノバブル)を含む水中に被覆樹脂分離後の芯材を浸漬させながら、超音波振動を付加させながら洗浄する。

【0038】

また、本発明の芯材リサイクル方法は、現像剤を超臨界過酸化水素水の条件下で処理し、被覆樹脂及びトナーを加水分解または熱分解による作用と溶解作用により芯材と分離し、その後芯材を水に超音波を付加しながら洗浄し、乾燥後、芯材をキャリア用にリサイクルする方法である。芯材乾燥後は粗目スクリーンを有する篩を通過させて、例えば被覆樹脂層を未だ分離していないか又は不如意の原因により所望粒径を超える大粒径の芯材を除去し、また細目スクリーンを有する篩を通過させて、例えば摩耗、衝突など何らかの原因で所望粒径未満となった小粒径の芯材を除去することができる。また、芯材を再びキャリア用芯材としてリサイクルする際に、無論バージン芯材を混合使用してもよい。さらに、処理液中から樹脂モノマー等の有効成分を資源化することも可能である。

【0039】

本発明が対象とするキャリアの複合形態は、比較的大きな芯材の粒子表面に被覆樹脂を主成分とする被覆層を形成した構成である。

【0040】

また、本発明が対象とするキャリアに含まれる芯材は、従来からの公知のものでよく、例えば鉄、コバルト、ニッケルなどの強磁性金属、マグネタイト、へマタイト、フェライトなどの合金や前記強磁性体微粒子と樹脂との複合体等が挙げられる。これら芯材粒子の平均粒径は通常10〜1000μmである。これらの芯材はキャリアの用途、使用目的に合せて適宜選択していればよく、上記に限るものではない。

【0041】

また、本発明が対象とするキャリアの被覆樹脂も従来からの公知のものでよく、被覆層を形成する樹脂としては、例えばポリエチレン、ポリプロピレン、塩素化ポリエチレン、クロロスルホン化ポリエチレン等のポリオレフィン系樹脂;ポリスチレン、アクリル(例えばポリメチルメタクリレート)、ポリアクリロニトリル、ポリビニルアセテート、ポリビニルアルコール、ポリビニルブチラール、ポリ塩化ビニル、ポリビニルカルバゾール、ポリビニルエーテル、ポリビニルケトン等のポリビニル及びポリビニリデン系樹脂;塩化ビニル−酢酸ビニル共重合体;オルガノシロキサン結合からなるシリコーン樹脂またはその変成品(例えばアルキッド樹脂、ポリエステル樹脂、エポキシ樹脂、ポリウレタン等による変成品);ポリテトラフルオロエチレン、ポリ弗化ビニル、ポリ弗化ビニリデン、ポリクロロトリフルオロエチレン等の弗素樹脂;ポリアミド;ポリエステル;ポリウレタン;ポリカーボネート;尿素−ホルムアルデヒド樹脂等のアミノ樹脂;エポキシ樹脂等が挙げられる。中でもトナースペントを防止する点で好ましいのは、シリコーン樹脂またはその変成品、弗素樹脂、特にシリコーン樹脂またはその変成品である。

シリコーン樹脂としては、従来から知られているいずれのシリコーン樹脂であってもよく、下記一般式(1)で示されるオルガノシロキサン結合のみからなるストレートシリコーンおよびアルキド、ポリエステル、エポキシ、ウレタンなどで変成したシリコーン樹脂が挙げられる。

【0042】

【化1】

上記、式中R1は水素原子、炭素原子1〜4のアルキル基またはフェニル基、R2およびR3は水素原子、炭素原子数1〜4のアルコキシ基、フェニル基、フェノキシ基、炭素原子数2〜4のアリケニル基、炭素原子数2〜4のアルケニルオキシ基、ヒドロキシ基、カルボキシル基、エチレンオキシド基、グリシジル基または下記一般式(2)で示される基である。

【0043】

【化2】

上記、式中R4,R5はヒドロキシ基、カルボキシル基、炭素原子数1〜4のアルキル基、炭素原子数1〜4のアルコキシ基、炭素原子数2〜4のアルケニル基、炭素原子数2〜4のアルケニルオキシ基、フェニル基、フェノキシ基、k,l,m,n,o,pは1以上の整数を示す。

上記、各置換基は未置換のもののほか、例えばアミノ基、ヒドロキシ基、カルボキシル基、メルカプト基、アルキル基、フェニル基、エチレンオキサイド基、グリシジル基、ハロゲン原子のような置換基を有してもよい。

【0044】

更に、これらの樹脂は架橋剤などが加えられ、例えば熱処理などにより架橋を進められたものでもよい。このような熱架橋樹脂の被覆は、一般に溶剤や酸・塩基に不溶であり、熱処理をした場合、炭化物などが磁性体表面に付着するため、他の方法では磁性体からの確実な除去は難しいが、本発明の方法では分離が確実にできる。

【0045】

これらの中でもシリコーン樹脂を硬化させた樹脂皮膜は、多くの酸・塩基に対し安定であるばかりでなく、溶剤に不溶であり、かつ燃焼させてもなかなか除去できないものである。これらのシリコーン樹脂は従来から知られるシリコーン樹脂で良く、例えば市販品として、信越シリコーン社製のKR261、KR271、KR272、KR275、KR280、KR282、KR285、KR251、KR155、KR220、KR201、KR204、KR205、KR206、SA−4、ES−1001、ES1001N、ES1002T、KR3093や東レダウコーニング社製のSR2100、SR2101、SR2107、SR2110、SR2108、SR2109、SR2115、SR2400、SR2410、SR2411、SH805、SH806A、SH840などが挙げられる。

【0046】

本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、分離処理の対象となる現像剤を構成するキャリアが芯材に架橋された樹脂で被覆された構成であり、溶剤などでは溶解しにくい被覆樹脂に対しても、超臨界過酸化水素水中で分離処理することにより、被覆樹脂と芯材を確実に分離する方法である。さらにまた、本発明のキャリアの被覆樹脂及びトナーと芯材を分離する方法は、処理の対象となる現像剤を構成するキャリアが少なくとも磁性体からなる芯材に熱架橋性樹脂で被覆された構成であり、燃焼などでは容易に分解しにくい被覆樹脂に対しても、超臨界過酸化水素水中で処理することにより、被覆樹脂と芯材を確実に分離する方法である。

【0047】

さらにまた、本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、処理の対象となる現像剤を構成するキャリアが少なくとも磁性体からなる芯材に少なくともシリコーン樹脂を主成分とした樹脂で構成された樹脂膜が被覆された構成であり、溶剤、酸や塩基、燃焼などのさまざまな分離手段に対し分離が困難なシリコーン被覆樹脂に対しても、超臨界過酸化水素水で処理することにより芯材を確実に分離する方法である。

【0048】

本発明で用いられるフィラーは、その体積固有抵抗を制御するために、被覆層中に導電性付与材料を分散してもよい。分散される導電性付与剤は従来より公知のものでよく、導電性微粒子としてカーボンブラック、酸化チタン、酸化亜鉛、酸化インジウム、酸化スズ-酸化アンチモン、酸化スズ−酸化インジウムなどの表面処理した微粒子などの導電性微粒子を用いることができるが、被覆層の削れにより導電性微粒子がトナー中に混入し、導電性微粒子が無色または白色以外の場合、カラー画像については色汚れの原因となる。

これらの導電性微粉末は、粒径0.01〜10μm程度のものが好ましく、被覆樹脂100重量部に対して2〜30重量部添加されることが好ましく、さらには5〜20重量部が好ましい。このような添加物質が樹脂皮膜中にあっても本発明の処理に特に影響はない。

【0049】

また、本発明で用いられるキャリアは、その体積固有抵抗を制御するために、被覆層中に導電性付与材料を分散してもよい。分散される導電性付与剤は従来より公知のものでよく、例えば鉄、金、銅等の金属;フェライト、マグネタイト等の酸化鉄;カーボンブラック等の顔料が挙げられる。この中でも、特にカーボンブラックの一つであるファーネスブラックとアセチレンブラックの混合物を用いることにより、少量の導電性微粉末の添加で効果的に導電性の調整が可能で、更に被覆層の耐摩耗性に優れたキャリアを得ることが可能となった。これらの導電性微粉末は、粒径0.01〜10μm程度のものが好ましく、被覆樹脂100重量部に対して2〜30重量部添加されることが好ましく、さらには5〜20重量部が好ましい。このような添加物質が樹脂皮膜中にあっても本発明の処理に特に影響はない。

【0050】

また、キャリア被覆層中には核体粒子との接着性を向上させたり、導電性付与剤の分散性を向上させる目的でシランカップリング剤、チタンカップリング剤等を添加してもよい。

本発明に用いるシランカップリング剤としては、下記一般式(3)で示される化合物がある。

YRSiX3 ・・・一般式(3)

但し、Xはけい素原子に結合している加水分解基でクロル基、アルコキシ基、アセトキシ基、アルキルアミノ基、プロペノキシ基などがある。

Yは有機マトリックスと反応する有機官能基でビニル基、メタクリル基、エポキシ基、グリシドキシ基、アミノ基、メルカプト基などがある。

Rは炭素数1〜20のアルキル基またはアルキレン基である。

このシランカップリング剤の中でも、特に負帯電性を有する現像剤を得るには、Yにアミノ基を有するアミノシランカップリング剤が好ましく、正帯電性を有する現像剤を得るには、Yにエポキシ基を有するエポキシシランカップリング剤が好ましい。

【0051】

本発明が対象とする現像剤は、トナー濃度が7%以下の現像剤である。より好ましくはトナー濃度が5%以下の現像剤である。7%を超える現像剤を超臨界処理すると、超臨界過酸化水素水で分解させるトナーが増加するため、十分に被膜樹脂及びトナーを除去することができなくなる。また、超臨界処理後にトナーが残ってしまうと、トナーの残留樹脂成分によりキャリアとトナーが吸着してしまい十分に洗浄効果が得られないため、好ましくない。

【0052】

本発明の現像剤を処理する酸化剤含有水が超臨界過酸化水素水の場合、少なくとも温度375℃以上、且つ圧力22MPa以上の範囲で適切に調整すればよいが、好ましくは温度:380〜400℃、圧力:25〜30MPaの範囲にある。これらの範囲の中で、更に好ましい範囲は、対象とするキャリアの被覆樹脂及びトナーや芯材の構成により調整される。すなわち、被覆樹脂及びトナーは迅速に分解するが、芯材は変質しないような条件が適する。また、超臨界過酸化水素水の温度・圧力の条件は、できるだけ高い方が処理時間を短くできるため、可能な範囲で高温・高圧の条件が適する。この範囲は、例えば超臨界過酸化水素水の場合は380℃以上、22MPa以上の範囲である。

【0053】

本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法においては、キャリアに含まれる被覆樹脂及びトナーを一部分離するだけでもよい。すなわち、キャリアの劣化が表面近傍だけであれば、表面近傍の樹脂を除去するだけでもよい。また、超臨界水による樹脂の分解は、キャリア粒子の表面側から進行するため、この分解度も処理時間などにより制御できる。しかし、好ましい被覆樹脂の分離の割合は処理前の70%以上であり、より好ましくは80%以上、更に好ましいのは90%以上の範囲である。これは、特に処理後の芯材をバージン芯材と混合して被覆を施す場合、芯材の差が被覆後の現像剤の性能に影響するため、特に製造工程の安定化のためには、より高い被覆除去が望ましい。すなわち、より高い被覆除去がなされた処理後の芯材は、バージン芯材とまったく同じような製造条件で対応できるため、処理後の芯材を用いるにあたって特に対応を必要としない。

被覆樹脂の分離の割合蛍光X線による計測で被覆樹脂として使用した樹脂に含まれる元素分析を行い、分離前後差から算出する。分離後の被服樹脂の分離を被覆除去率として求めることができる。

尚、被覆樹脂層の厚さは品種により異なり、特に限定するものではない。

【0054】

また、現像剤を超臨界処理した後、芯材を洗浄し付着物を除去する工程、及び、その後乾燥する工程を経ることにより、キャリアに用いられていた芯材は再び樹脂被覆することができる状態となる。芯材を洗浄し、付着物を除去する工程では、被覆樹脂及びトナーを分離した芯材の洗浄は、どのような水でもよく、好ましくは電気伝導率が1.00μS・cm以下の水、もしくはマイクロバブル以下の微粒気泡を含有する水で洗浄処理することが好ましい。

【0055】

また、本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、被処理現像剤と接触させる酸化剤含有超臨界水中に含まれる該現像剤を構成する物質の分解物または溶解物を時間とともに分解させることにより、特に被分解物が多い被処理物である現像剤から、被覆樹脂及びトナーを確実に分離し、かつ熱効率のよい処理が行なえる。さらにまた、被処理物を処理系内に取り入れた初期において、既に処理に使用した超臨界水は熱水と被処理物を接触させることにより、熱エネルギーを有効に利用できる。さらにまた、本発明に係わるキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、容器と配管で構成される反応装置においても、記載の方法と同様の効果が得られる。

【実施例】

【0056】

以下、実施例と比較例によって本発明をより詳細かつ具体的に説明する。

【実施例1】

【0057】

はじめに、本発明が対象とするキャリアの製造の1例を示す。

シリコーン樹脂(SR2400;東レダウコーニング社製) 45重量部

トルエン 125重量部

アルミナ (酸化アルミニウム;住友化学工業株式会社製) 5重量部

この被覆層形成液を平均粒径50μmの球状フェライト1000重量部の表面に流動床型塗布装置を用いて被覆層を形成し、キャリアAを得た。その時の被覆層の膜厚は、0.4μmであった。これにキャリアAを93重量部と市販トナー(RICOH imagioトナー タイプ7)7重量部を混合して現像剤Aを得た。

【0058】

複写機 imagio MPC5000(リコー社製)で現像剤Aを用いて、100万回の複写操作を行ない、使用後の現像剤Bを得た。この現像剤Bを複写機から取り出し、ブローオフによりトナーを除去し、キャリアBを得た。このときキャリアB表面へのトナースペント量はごくわずかであった。その後、キャリアBを97重量部と市販トナーを3重量部混ぜ、トナー濃度が3%の現像剤Cを得た。

【0059】

[超臨界水による分離処理]

(超臨界条件の設定方法)

既に知られているように、圧力容器の耐圧性は、容器の径が大きくなると急激に低下するので、容器肉厚が多少増えただけでは耐圧性低下を完全に避けることが難かしい。使用容器内の圧力は、以下に示す表2の使用限度圧力表(表中の数字はM Pa)及び表3の温度上昇時の使用限度圧力算定係数表から、設定した。

【0060】

【表2】

【0061】

【表3】

【0062】

その結果、SUS316製の耐圧容器(外径3/8インチ、肉厚1.65mm、内容積10ml)に、現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した2.0重量%過酸化水素水を40重量部投入し、容器を密閉した。ついで385℃に加熱された流動砂浴にこの耐圧容器を投入した。これにより、反応容器内中の温度は385℃、圧力は25MPaに達する。30min後取り出し、氷水中に投入し急冷却した。

耐圧容器を開け反応物をガラス容器に取り出した。ガラス容器に取り出した反応物は、灰黒色の比較的大きな粒子が沈降しており、これがフェライト粒子であった。また、純水は白濁色に懸濁した状態であり、これが被覆樹脂、トナー及び被覆膜中のフィラーの粒子が溶出したものであった。また、ガラス壁面にわずかに油状成分が付着していた。

【0063】

(被覆樹脂分離後の洗浄方法)

反応物中から沈降している灰黒色粒子をろ過分別により(この例ではろ過により分別しているが、当然、デカンテーションで分別してもよい)取り出し、マイクロバブルを含有した純水(気泡粒径:2.5μm)中に浸漬させ、超音波振動を10minかけながら攪拌羽根を回した。その時、マイクロバブル水は、常に供給させオーバーフローさせ、付着物も槽外へ排出させるようにした。その処理を3回繰返し、その後100℃の恒温乾燥機で1時間乾燥し、評価サンプルAを得た。

【0064】

(磁性体と被覆樹脂の分離の評価)

−SEMによる表面観察−

評価サンプルAに白金蒸着を行なった。走査型顕微鏡S−2400(日立製作所社製)で観察した。観察の条件は、加速電圧15KV、倍率2000倍である。その結果、評価サンプルAの表面からほぼシリコーン樹脂皮膜又はトナーが除去分離され、芯材表面にはカス状の残留物は認められなかった。図3に、実施例1の処理前の現像剤のSEM像、図4に処理後の芯材のSEM像を示す。また、評価基準は、コート前の芯材表面に近い状態のものを◎、やや被覆樹脂が残留しているものを○、被覆樹脂が半分程度残留している状態のものを△、芯材表面が僅かに見える状態のものを△×、被覆樹脂が殆ど除去できず芯材表面が見えていない状態のものを×として評価した。

【0065】

−水の電気伝導率計測−

水の電気伝導率は電気伝導率計ES−51ハンディタイプ(HORIBA製)にて計測した。

実施例1で使用した水の電気伝導率(25℃)は、0.91μS・cmであった。

【0066】

−被覆樹脂の除去確認−

X線マイクロアナライザーEMAX2700(堀場製作所社製)により評価サンプルAの表面の元素分析を行なった。このときの評価サンプルAのSi元素の検出量と、キャリアSi及びAl元素の検出量と、キャリアAのSi元素の検出量を比較し、次のような式でシリコーン樹脂の除去率を計算した。

【0067】

【数1】

【0068】

評価は、被覆樹脂が90%以上分離できているものを◎、被覆樹脂が80%以上90%未満分離できているものを○、被覆樹脂が65%以上80%未満分離できているものを△、被覆樹脂が30%以上65%未満分離できているものを△×、被覆樹脂の分離が30未満のものを×として評価した。

その結果、除去率は97%であった。

【0069】

−磁気特性評価−

膜除去処理による磁気特性変化を確認する為、磁気特性計測を実施した。測定器は、小型全自動振動試料型磁力計:VSM−C7−10A(東英工業株式会社製)にて1KOe印加時の飽和磁化の計測を行なった。また、評価サンプルAの磁気特性結果は、使用前の芯材からの変化率はほとんど変動せず0.87%であった。

磁気特性評価は、コート前の芯材の飽和磁化値(1KOe印加時)に対し、変化率が1%未満のものを◎、変化率が1〜3%のものを○、変化率が3〜5%のものを△、変化率が5〜10%のものを△×、変化率が10%以上のものを×として評価した。

【0070】

−電気特性評価−

膜除去処理による電気特性変化を確認する為、電気特性計測を実施した。測定は平行電極式の抵抗測定器により抵抗測定を行い1000V印加時の抵抗値の計測を行った。また、評価サンプルAの電気特性結果は使用前の芯材からの変化率はほとんど変動せず0.57%であった。

電気特性評価は、コート前の芯材の抵抗値(1000V印加時)に対し、変化率が1%未満のものを◎、変化率が1〜3%のものを○、変化率が3〜5%のものを△、変化率が5〜10%のものを△×、変化率が10%以上のものを×として評価した。

【0071】

−マイクロバブル粒径計測−

気泡の平均粒径は、レーザー回折/散乱式の粒度測定装置(東日アプリケーションズ株製 LDSA3400A)にて測定した。粒径はヒストグラム法により算出した。

【実施例2】

【0072】

SUS316製の耐圧容器に現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を20重量部投入し、以下実施例1と同様の超臨界処理を行った。その後、反応物中から沈降している灰黒色粒子を取り出し、純水中に浸漬させ、超音波振動を10minかけながら攪拌羽根を回した。その時、純水は、常に供給させオーバーフローさせ、付着物も槽外へ排出させるようにした。その処理を3回繰返し、その後100℃の恒温乾燥機で1時間乾燥し、評価サンプルBを得た。

その結果、評価サンプルBの電子顕微鏡写真からはほとんどのシリコーン樹脂が除去されていた。また、膜除去率は91%であった。磁気特性は、使用前の芯材からの変化率はやや変動し0.79%であった。

得られたサンプルBを用いて、実施例にしめされる処方、コート方法により、再被覆キャリアCを得た。このキャリアCを93重量部と市販トナー(RICOH imagioトナー タイプ7)7重量部を混合して現像剤Dを得た。この時の現像剤物性は、リコー内の出荷時基準を満たしており、問題なかった。

ついで複写機imagio MPC5000(リコー社製)でこの現像剤を用いて、100万回の複写操作を行ない、使用後の現像剤を得た。この現像剤を複写機から取り出し、まず、ブローオフにより静電的にトナーを除去した。このときキャリア表面へのトナースペント量はごくわずかであり、耐久特性を含め問題となる品質事項はなかった。

【実施例3】

【0073】

キャリアBを90重量部と市販トナーを10重量部混ぜ、トナー濃度が10重量%の現像剤Eを得た。その後、SUS316製の耐圧容器に現像剤Eを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を40重量部投入し、実施例1と同様に処理を行った。

その結果、評価サンプルCは、電子顕微鏡写真からかなりシリコーン樹脂が除去されていた。また、膜除去率は81%であった。磁気特性は、使用前の芯材からの変化率はやや変動し2.57%であった。電気特性は、使用前の芯材からの変化率もやや変動し2.33%であった。

【実施例4】

【0074】

キャリアBを95重量部と市販トナーを5.0重量部混ぜ、トナー濃度が5%の現像剤Fを得た。その後、SUS316製の耐圧容器に現像剤Fを2.0重量部、電気伝導率が0.05μS・cmの超純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を8.0重量部投入し、容器を密閉した。ついで440℃に加熱された流動砂浴にこの耐圧容器を投入した。これにより、反応容器内中の温度は440℃、圧力は30MPaに達する。30min後取り出し、氷水中に投入し急冷却した。その後、実施例1と同様の洗浄処理をおこない評価サンプルDを得た。

その結果、評価サンプルDは、電子顕微鏡写真からかなりシリコーン樹脂が除去されていた。また、膜除去率は82%であった。磁気特性は、使用前の芯材からの変化率はやや変動し2.28%であった。電気特性は、使用前の芯材からの変化率も変動し3.54%であった。

【実施例5】

【0075】

SUS316製の耐圧容器に現像剤Fを2.0重量部、電気伝導率が0.05μS・cmの超純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を4.0重量部投入し、実施例1と同様の処理を行い、評価サンプルEを得た。

その結果、評価サンプルEは、電子顕微鏡写真からかなりシリコーン樹脂が除去されていた。また、膜除去率は67%であった。磁気特性は、使用前の芯材からの変化率は変動し3.80%であった。電気特性は、使用前の芯材からの変化率もやや変動し2.80%であった。

【実施例6】

【0076】

SUS316製の耐圧容器に、現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を60重量部投入し、実施例1と同様の処理を行い、評価サンプルFを得た。

その結果、評価サンプルFは、電子顕微鏡写真から実施例1のときと同様に芯材表面からほぼシリコーン樹脂皮膜又はトナーが除去分離され、芯材表面にはカス状の残留物は認められなかった。また、膜除去率は97%であった。磁気特性は、使用前の芯材からの変化率はやや変動し1.28%であった。電気特性は、使用前の芯材からの変化率もやや変動し1.34%であった。

【実施例7】

【0077】

SUS316製の耐圧容器に、現像剤Fを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した0.01重量%過酸化水素水を40重量部投入し、実施例1と同様の処理を行い、評価サンプルGを得た。

その結果、評価サンプルGは、電子顕微鏡写真から実施例1のときと同様に芯材表面からほぼシリコーン樹脂皮膜又はトナーが除去分離され、芯材表面にはカス状の残留物は認められなかった。また、膜除去率は89%であった。磁気特性は、使用前の芯材からの変化率はやや変動し2.51%であった。電気特性は、使用前の芯材からの変化率もやや変動し2.89%であった。

【実施例8】

【0078】

SUS316製の耐圧容器に、現像剤Fを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した20重量%過酸化水素水を40重量部投入し、実施例1と同様の処理を行い、評価サンプルHを得た。

その結果、評価サンプルHは、電子顕微鏡写真から実施例1のときと同様に芯材表面からほぼシリコーン樹脂皮膜又はトナーが除去分離され、芯材表面にはカス状の残留物は認められなかった。また、膜除去率は91%であった。磁気特性は、使用前の芯材からの変化率は変動し3.62%であった。電気特性は、使用前の芯材からの変化率もかなり変動し5.89%であった。

【0079】

[比較例1]

SUS316製の耐圧容器に現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を8.0重量部投入し、385℃、25MPaの超臨界処理条件を350℃、10MPaの亜臨界条件にした以外は実施例1と同様の処理を行い、評価サンプルIを得た。

その結果、評価サンプルIの走査型顕微鏡の観察結果は、キャリア表面のシリコーン樹脂がほとんど除去されていなことを確認し、膜除去率も22%と膜除去が出来ていない。磁気特性も、使用前の芯材からの変化率が14.60%と大きく変化してしまった。また、電気特性についても使用前の芯材からの変化率が8.90%と大きく変化してしまった。

【0080】

[比較例2]

SUS316製の耐圧容器に現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を8.0重量部投入し、実施例1と同様の超臨界処理を行った。次いで、反応物中から沈降している灰黒色粒子を取り出し、マイクロバブルを含有した純水(気泡粒径:2.5μm)中に浸漬させ、超音波振動をかけずに攪拌羽根を10min回した。その時、マイクロバブル水は、常に供給させオーバーフローさせ、付着物も槽外へ排出させるようにした。その処理を3回繰返し、その後100℃の恒温乾燥機で1時間乾燥し、評価サンプルJを得た。

その結果、評価サンプルJの走査型顕微鏡の観察結果は、キャリア表面のシリコーン樹脂があまり除去されていないことを確認し、膜除去率も46%と膜除去が出来ていない。磁気特性も、使用前の芯材からの変化率が12.80%と大きく変化してしまった。また、電気特性についても使用前の芯材からの変化率が11.30%と大きく変化してしまった。

【0081】

[比較例3]

SUS316製の耐圧容器に現像剤Cを2.0重量部、電気伝導率が173μS・cmの水道水と過酸化水素を用いて調整した1.0重量%過酸化水素水を8.0重量部投入し、実施例1と同様の処理を行い、評価サンプルKを得た。

その結果、評価サンプルKの走査型顕微鏡の観察結果から、キャリア表面のシリコーン樹脂がかなり除去されていた。また膜除去率は81%であった。磁気特性は、使用前の芯材からの変化率が5.80%と変化してしまい、電気特性についても使用前の芯材からの変化率が9.20%と大きく変化してしまった。

【0082】

[比較例4]

SUS316製の耐圧容器に現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水を8.0重量部投入し、実施例1と同様の処理を行い、評価サンプルLを得た。

その結果、評価サンプルLの走査型顕微鏡の観察結果から、キャリア表面のシリコーン樹脂がかなり除去されていた。また膜除去率は82%であった。磁気特性は、使用前の芯材からの変化率が6.20%と変化してしまい、電気特性についても使用前の芯材からの変化率が14.20%と大きく変化してしまった。

表4に処理条件及び芯材物性評価結果を示す。

【0083】

【表4】

※:総合評価は、評価全項目で判断した。直ぐにリサイクル化できる芯材を◎、多少の処理が必要な心材を○、リサイクル化が困難なものを△、芯材としてまったくリサイクルできないものを×として評価した。

【符号の説明】

【0084】

1 マイクロバブル/ナノバブル発生器、

2 加圧液(水)供給部、

3 加圧空気供給部、

4 気液混合部、

5 気液混合液(マイクロorナノバブル液)送液ポンプ、

6 ナノバブル/マイクロバブルスットクタンク、

7 超音波発振器、

8 被覆樹脂分離後の芯材、

9ナノバブル/マイクロバブル液攪拌羽根

【先行技術文献】

【特許文献】

【0085】

【特許文献1】特開平05−127432号公報

【特許文献2】特開平05−216282号公報

【特許文献3】特開平05−216283号公報

【特許文献4】特開平05−197211号公報

【特許文献5】特開平07−114221号公報

【特許文献6】特開平08−87137号公報

【特許文献7】特開平06−194881号公報

【特許文献8】特開昭62−61948号公報

【特許文献9】特開平6−149132号公報

【特許文献10】特開昭47−12286号公報

【特許文献11】特開平05−31000号公報

【特許文献12】特開平10−24274号公報

【特許文献13】特開平9−111249号公報

【特許文献14】特開平2007−206614号公報

【特許文献15】特許第4244197

【特許文献16】特開平10−80674号公報

【特許文献17】特開平10−87873号公報

【非特許文献】

【0086】

【非特許文献1】平成9年度「ニューサンシャイン計画」先導研究開発エネルギー・産業技術総合開発機構委託超臨界流体利用技術先導研究開発成果報告書

【技術分野】

【0001】

本発明は、電子写真、静電記録などに用いられる静電荷像現像剤のキャリアを構成する芯材の再資源化及び再利用に関する。

【背景技術】

【0002】

従来からキャリア粒子とトナー粒子との混合物から成るいわゆる二成分系乾式現像剤はよく知られている。この二成分系乾式現像剤(以降、単に「現像剤」ということがある)は、比較的大きな粒子表面上に微小なトナー粒子が、両粒子の摩擦により発生した磁気力により保持されており、静電潜像に近接すると静電潜像が形成する電界によるトナー粒子に対する潜像方向への吸引力が、トナー粒子とキヤリア粒子間の結合力に打ち勝って、トナー粒子が静電潜像上に吸引付着されて静電潜像が可視化されるものである。 本発明が対象とする現像剤に用いられるキャリアは、少なくとも芯材と樹脂から形成されており、比較的大きな芯材の粒子表面に被覆樹脂を主成分とする層を形成した構成となっている。現像剤は、現像によって消費されたトナーを補充しながら反復使用される。従って、キヤリアは長期間の使用中、常時にトナー粒子を所望する極性で、かつ充分な帯電量に摩擦帯電しなければならない。

【0003】

しかし、従来の現像剤は、粒子間の衝突、または粒子と現像機械との衝突などの機械的衝突で帯電特性が変化する傾向にある。例えば、キャリア表面の割れ、欠け、剥がれなどによる表面状態の変化が起こる場合や、摩擦作用による発熱でキャリア表面上にトナー膜が形成され、いわゆるスぺント化が生ずる場合がある。このような場合、キャリアの帯電特性が使用時間と共に低下し、現像剤全体を取り替える必要が生じる。このようなキャリアの帯電特性の劣化に対し、様々な改良が提案されてきた。例えば、キャリア表面の割れ、欠け、剥がれというような機械的な強度を増すためには、被覆樹脂の改良や磁性体表面と被覆樹脂の接着性が改良されてきた。

【0004】

被覆樹脂としては様々な樹脂が提案されているが、特に機械的な強度を増すことができる架橋性の樹脂の提案が多い。一般的には、アクリル系樹脂、ポリエステル系樹脂、シリコーン系樹脂などが使用され、様々な架橋系や添加剤とともに用いられている。例えば、特許文献1では、ポリカルボジイミド樹脂を含む樹脂を架橋する方法、特許文献2、特許文献3では、特定の物性や構造を持つアクリル系樹脂を架橋する方法、特許文献4では、被覆樹脂にウレタン結合及び尿素結合からなる複合架橋構造を持たせる方法、特許文献5では、特定のシランカップリング剤を用いたシリコーン樹脂を用いる方法、特許文献6では被覆樹脂としてアルコール性水酸基を有する樹脂をフェノール系水酸基を持つ化合物で架橋する方法などが提案されている。また、この他にも芯材の表面に直接樹脂を重合する方法なども提案されている。例えば、特許文献7では、芯材表面に被覆樹脂を界面重合する方法、更にこれを架橋する方法なども提案されている。

【0005】

しかしながら、これらの提案はいずれも機械的な強度や熱ストレスに対する安定性を改良していったものであるため、一般には芯材と被覆樹脂の分離は困難である。更にスペント化を防止するために、芯材表面に様々な樹脂を被覆する方法が提案されている。例えば、特許文献8では、被覆するシリコーン樹脂の硬化度合いを規定しており、より高い硬化度合いを提案している。以上のように、本発明が対象とする現像剤に用いられるキャリアの多くは、機械的な強度向上やスペント化防止のために被覆樹脂として架橋樹脂が用いられ、その被覆状態は芯材に対して非常に強固なものとなっている。

【0006】

従来、劣化した現像剤は回収・廃棄されていたが、近来、産業廃棄物による環境破壊が問題になっており、現像剤の再利用も課題の一つとなっている。この現像剤の再生に関しては、キャリア表面にスペント化したトナーを除去し性能を回復させる方法と、キャリアの被覆樹脂まで剥離して芯材を得て、被覆樹脂を再度設けて性能を回復する方法が提案されている。

【0007】

前者の例としては、特許文献9があり、ここでは、キャリア表面にスペント化したトナーを加熱や溶剤洗浄などにより除去し、芯材をリサイクルする方法を提案している。この方法は、芯材に被覆された樹脂はそのままでリサイクルしようとする方法である。かかる方法によれば、主としてスペント化して特性が劣化したキャリアをリサイクルすることができる。

しかしながら、特性の劣化がスペント化だけではなく芯材被覆樹脂の割れや、欠け、剥がれの場合は、スペント化したトナーを除去するだけでは特性は回復せず再利用ができない。また、上記公報記載の技術でも除去の困難なスペント化したトナーもあり、より強力な除去方法が求められている。更に溶剤で洗浄する場合はこの溶剤自体の後処理を考慮するとより環境影響の少ない方法が求められている。

【0008】

芯材の被覆樹脂を剥離して芯材をリサイクルする方法としては、特許文献10が提案されている。この提案は、回収した現像剤を1000℃程度の高温で加熱し再生する方法であり、アクリル系樹脂のような熱可塑性樹脂をコーテイングしたキヤリアでは、このような熱処理により被覆樹脂も除去することが可能で、特性の劣化がスペント化だけではなくキャリア被覆樹脂の割れや、欠け、剥がれの場合でも、再使用する際に再度コーテイングをすることにより芯材を再利用することが可能である。

しかしながら、金属亜酸化物で所要の磁気特性を付与されたフェライト系芯材を用い、これを上記従来技術によって再生した場合、当初の芯材特性が元に戻らないという欠点があった。また、この高温加熱による再生方法が、熱を再利用する方法であれば環境影響を多少改善できるが、キャリアを構成する物質の中で燃焼熱を発生する樹脂などの可燃物が少ないため、効率的なサーマルリサイクルは期待できない。

【0009】

さらに、上記公報記載の技術を、キャリアの被覆樹脂に熱硬化性樹脂を用いた系に適用した場合においても、芯材からの被覆樹脂の剥離が十分に行なえないという欠点があることを本発明者等は確認した。また、さらに本発明者等は、被覆樹脂または該処理による生成物が芯材に付着したままであると、その再生した芯材に再度樹脂を被覆したものをキャリアとして用いた場合と、非再生の新規な芯材に樹脂を被覆したものをキャリアとして用いた場合とを、現像剤としての性能の観点から比較すると明らかに前者の方が劣り、この性能の差は被覆樹脂が十分に剥離しているほど小さいことを検証した。

【0010】

したがって、前者が後者と同等の性能を発揮するためには、再生芯材に残留樹脂が少ないほど、すなわち被覆剥離の度合いは高いことが望ましい。

以上のような理由から、従来の現像剤に関し、被覆樹脂と芯材を分離する方法及びリサイクル方法は、環境に対する影響が少ない被覆樹脂を確実に除去できず、しかも芯材の特性を劣化させてしまうため、実用上満足できるものではない。

【0011】

すなわち、化学的かつ機械的に堅牢なキャリアの被覆樹脂を除去するための条件と、所望の磁気特性を付与された芯材の性能を損なわない条件を両立させることは、従来技術では達成し得なかったものである。特に、金属亜酸化物の所定結晶の粒子と被覆樹脂からなるキャリアに適用して、酸化物への酸化や逆の還元を伴わず、かつ結晶状態を乱さず、したがって磁気特性を劣化させずに芯材を回収することに関する従来技術は皆無である。すなわち、芯材は特定の結晶構造を有する亜酸化物であるため、リサイクル処理工程で、酸化などの化学変化や結晶構造に変化を生じることは避けなければならない。

【0012】

また、超臨界又は亜臨界状態の水中での樹脂の分解が、特許文献11に提案されている。これによれば、多くの樹脂が加水分解又は熱分解を受け、モノマー単位まで分解できることが示されている。また、特許文献12では、特に熱硬化性樹脂の超臨界又は亜臨界状態の水中での分解方法が示されている。特許文献13では、特に塩素含有プラスチック廃棄物の処理方法が示されている。これらは、主として大量の樹脂廃棄物をモノマー化し、無害化すると共に原材料化することを目的に行なわれ、その目的対象物に適した条件などを提案している。

【0013】

一方、特許文献14や特許文献15では、樹脂の分解条件を亜臨界条件に規定した提案をしている。この方法では、分解条件が亜臨界条件であるために、超臨界条件と比べて樹脂の分解能力が低く、特定の樹脂皮膜をある程度除去するために多大な時間がかかる。また、長時間熱をかける必要があり、熱エネルギーコストがかさむことになる。また、キャリアの被覆樹脂層には、キャリア自体の導電性を制御することを目的として、シリカ、アルミナ、カーボンブラック等の導電性材料を含有している。しかし、この方法では樹脂はある程度除去できても、帯電制御剤に含まれるシリカやアルミナ粒子等の金属粒子を除去できていないことを本発明者等は確認した。また、この方法により芯材のリサイクルを行う場合、市場から回収した現像剤から、トナーを分離する操作が必要であり、処理工程が増えることにより生産効率の低下、またランニングコストがかさむことになる。

【0014】

上記のように多くの樹脂が超臨界条件または亜臨界条件で分解することが確認されているが、全ての樹脂が分解するわけではない。非特許文献1では、いくつかの熱硬化性樹脂の分解について研究結果を報告している。例えば、熱硬化性樹脂の一種であるフェノール樹脂は、超臨界水で処理しても分解率が低く、いわゆるチャー化が起こっていることを報告している。また、その他の樹脂についても分解に適切な条件範囲があることを示唆している。さらに、特許文献16、および特許文献17では、特に船の構造材などに用いられる繊維強化プラスチックなどの樹脂と他の物質の複合材料を対象物質として、その処理方法を条件と共に提案している。これらは、特定の目的対象物に対して、その形態や利用目的に応じて処理条件や処理のプロセスを提案しているものである。しかしながら、これらの公報は、樹脂と繊維などの芯材との分離を目的としたもので、芯材のリサイクルに関連した特性変化などについては言及していない。特に金属亜酸化物の所定結晶の芯材と被覆樹脂からなるキャリアに適用して、酸化物への酸化や逆の還元を伴わず、かつ結晶状態を乱さず、したがって、磁気特性を劣化させずに芯材を回収するためのものであることは示されていない。さらに、電子写真用キャリアに用いられている芯材には、一定の粒子径範囲を持ち、球形に近づくように高度に形状制御した磁性体が用いられており、これらが、超臨界水または亜臨界水によりどのような変化が起こるかについては、まったく示されていない。

【0015】

超臨界水または亜臨界水は、前記のように被処理物の処理に有効であるが、経済性を考慮した処理条件の設定も重要である。特に被処理物に対して使用する水の量が多い場合、熱エネルギーコストが処理費に与える影響は大きい。反面、被処理物の有効な変化にはある程度の水の量が必要である。具体的には、キャリアに被覆された樹脂が十分に剥離する水の量が必要である。したがって、被処理物単位重量あたりに要する水の量は、多ければ多いほど確実に被覆を除去できる反面、処理費用はかさむことになり、これらを両立する適当な条件設定が必要である。

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明の第一の目的は、電子写真用現像剤において、トナー分離工程を有することなく、芯材に強固に被覆した樹脂及びトナーを、該芯材から迅速且つ効果的に分離し、且つ分離後も芯材の諸特性に影響しないで、再び樹脂を被覆してもキャリアとして十分な性能をもたらすことができる、キャリアの被覆樹脂及びトナーと芯材の分離洗浄方法、及びリサイクル方法を提供するものである。すなわち、環境影響の少ない方法で被覆樹脂及びトナーを確実に除去し、芯材の特性を劣化させない芯材を再利用できる樹脂との改良された分離洗浄手段、及びリサイクル方法を提供することである。

また、本発明の第ニの目的は、環境影響の少ない方法でキャリアの被覆樹脂及びトナーを確実に除去し、かつ経済的な処理条件を提供することである。

【課題を解決するための手段】

【0017】

本発明者等は、前記目的を達成のために鋭意検討を重ねた結果、思いがけずも、少なくとも芯材と被覆樹脂から構成される電子写真用キャリアと電子写真用トナーから構成される電子写真用現像剤を、酸化剤を含有した電気伝導率1.00μS・cm以下(25℃)の水を超臨界状態とした超臨界過酸化水素水により前記現像剤から前記芯材被覆樹脂と前記トナーを分離し、次いで得られた芯材上の残留物を、水に超音波を付加しながら洗浄分離するという方法がこの目的を達成するのに有効であることを見出して、本発明に至った。上記目的は、本発明の(1)〜(11)によって達成される。

【0018】

(1) 少なくとも、芯材と被覆樹脂から構成される電子写真用キャリアと、電子写真用トナーから構成される電子写真用現像剤を、酸化剤を含有した電気伝導率1.00μS・cm以下(25℃)の水を超臨界状態とした酸化剤含有超臨界水により、前記現像剤から前記被覆樹脂と前記トナーを分離し、得られた芯材上の残留物を、水に超音波を付加しながら洗浄分離することを特徴とする、電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

(2) 前記超臨界水は温度が375℃以上、かつ圧力が22MPa以上の範囲であることを特徴とする、前記(1)項に記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

(3) 前記現像剤のトナー濃度が7%以下の範囲であることを特徴とする、前記(1)項又は(2)項のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

(4) 前記現像剤の重量1に対して前記超臨界水の重量が3以上であることを特徴とする、前記(1)項乃至(3)項のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

(5) 前記酸化剤が過酸化水素であって、超臨界水中での濃度が1重量%以上15.0重量%以下の過酸化水素濃度であることを特徴とする、前記(1)項乃至(4)項のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

(6) 前記(1)項乃至(5)項のいずれかに記載のキャリア被覆樹脂及びトナー分離洗浄方法により、キャリア被覆樹脂及びトナーを分離することを特徴とする電子写真用芯材リサイクル方法。

(7) 前記(1)項乃至(5)項のいずれかに記載のキャリア被覆樹脂及びトナー分離洗浄方法により、キャリア被覆樹脂及びトナーが分離されてなることを特徴とする電子写真用芯材。

(8) 前記(7)項に記載の電子写真用芯材に樹脂が再被覆されてなることを特徴とする電子写真用キャリア。

(9) 前記(7)項に記載の電子写真用芯材に樹脂が再被覆されてなることを特徴とする電子写真用キャリアリサイクル方法。

(10) 前記(8)項に記載の電子写真用キャリアと、電子写真用トナーから構成されてなることを特徴とする電子写真用現像剤。

(11) 前記(8)項に記載の電子写真用キャリアと、電子写真用トナーから構成されてなることを特徴とする電子写真用現像剤リサイクル方法。

【発明の効果】

【0019】

以下の詳細かつ具体的な説明から明らかなように、本発明における上記(1)のキャリアの被覆樹脂及びトナーと芯材の分離洗浄方法は、使用後の現像剤を、過酸化水素等の酸化剤を含有した電気伝導率が1.00μS・cm以下の水を超臨界条件下で処理し、被覆樹脂及びトナーを加水分解、または熱分解により芯材と分離するもので、従来の方法に比較して環境影響の少ない方法で確実に分離を行ない、より除去率の高い処理が可能なだけでなく、酸化剤含有量を調整し、超臨界処理を最適な酸化反応にさせることで芯材自身もほとんど変質させないという効果がある。また、現像剤から被覆樹脂及びトナーを分離後、得られた芯材を洗浄し、乾燥の後、芯材をキャリア用のリサイクルに供する方法である。被覆樹脂除去処理時は超臨界水による処理に加え、処理後の芯材の洗浄方法を本発明の方法である芯材表面に分離した付着物の再付着もなくきれいに被覆樹脂及びトナーが分離できた芯材を得ることができる。この方法によれば、従来は破棄していた芯材を再利用可能であり、地球環境保護の視点で寄与できるものである。また、処理液中から樹脂モノマーなどの有効成分を資源化することも可能であり、これも再資源化による環境保護に繋がる効果がある。本発明の被覆樹脂及びトナーを芯材から分離する方法は、キャリアを処理する超臨界水の条件が温度375℃以上、且つ22MPa以上であることにより、迅速でより効果的に分解またはリサイクルが可能であるという効果がある。

【0020】

また、本発明のキャリア被覆樹脂及びトナーと芯材を分離洗浄する方法は、処理の対象となる現像剤が、少なくとも磁性体からなる芯材に熱架橋性樹脂が被覆されたキャリアと電子写真用トナーから構成され、従来技術では使用後の現像剤から芯材を得るために、現像剤からトナーを分離する工程が必要となり、現像剤のまま処理することはできなかった現像剤に対しても、超臨界状態の水中で処理することにより、被覆樹脂及びトナーと芯材を確実に分離するという効果がある。また、現像剤からトナーを分離する工程がなくなるため、歩留まりが向上、また処理時間が短縮されるために生産効率の向上、且つランニングコストを抑えることができるという効果がある。

【0021】

また、本発明のキャリア被覆樹脂及びトナーと芯材を分離洗浄する方法は、処理の対象となる現像剤が、少なくとも磁性体からなる芯材に、少なくともシリコーン樹脂を主成分とする架橋樹脂のような溶剤などでは溶解しにくい分離困難な樹脂が被覆されており、従来有効な処理技術がなかったキャリアに対しても、超臨界状態の水中で処理することにより、被覆樹脂と磁性体からなる芯材を確実に分離するという効果がある。

【0022】

また、本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、処理の対象となる現像剤が、少なくとも磁性体からなる芯材に、少なくとも熱架橋性樹脂が被覆されたキャリアから構成され、燃焼などでは容易に分解しにくい被覆樹脂に対しても、超臨界状態の水中で処理することにより、被覆樹脂と磁性体からなる芯材を確実に分離するという効果がある。

【0023】

また、本発明に係わるキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、処理の対象となる現像剤が少なくとも磁性体からなる芯材にシリコーン樹脂が被覆された構成であり、溶剤、酸や塩基、燃焼などの様々な分離手段に対し、分離が困難なシリコーン被覆樹脂に対しても、超臨界状態の水中で処理することにより芯材を確実に分離するという効果がある。

【0024】

本発明の方法は、現像剤から被覆樹脂及びトナーをより完全に分離することと、熱エネルギーを有効に利用することに効果がある。

【図面の簡単な説明】

【0025】

【図1】超臨界水により現像剤から被覆樹脂及びトナー分離処理を行う装置の一例の概略図である。

【図2】芯材上の被覆樹脂残留物を、マイクロバブルを含有した水により分離する装置の一例の模式図である。

【図3】処理前の現像剤のSEM像である。

【図4】被覆樹脂及びトナー分離処理後のSEM像である。

【発明を実施するための形態】

【0026】

本発明の電子写真用現像剤の被服樹脂及びトナーの分離洗浄方法は、少なくとも芯材と被覆樹脂から構成される電子写真用キャリアと電子写真用トナーから構成される電子写真用現像剤を、酸化剤を含有した電気伝導率1.00μS・cm以下(25℃)の水を超臨界状態とした酸化剤含有超臨界水により前記現像剤から前記芯材被覆樹脂と前記トナーを分離し、得られた芯材上の残留物を、水に超音波を付加しながら洗浄分離することを特徴とする。

【0027】

図1に本発明における超臨界処理水により被覆樹脂及びトナー分離処理を行う装置の一例の概略図を示す。

本発明は、図1(A)(B)で示されるように、耐圧容器内へ処理しようとする現像剤と酸化剤含有超臨界水を耐圧容器内入れる。耐圧容器上下は、内圧が変動しないようにねじ止めし、固定化する。そして、加熱容器のサンドバスの流動砂が設定温度になったら流動砂中に耐圧容器を所定の時間投入する。そして、酸化剤含有超臨界水を超臨界状態とし、現像剤と酸化剤含有超臨界水を反応させ、芯材から被覆樹脂及びトナーを分離する。加温設定時間になったら、氷等の入った冷却槽へ入れ急冷させ、常温常圧へ戻す。

【0028】

超臨界処理を行うときの現像剤は重量1に対して超臨界水の重量は3以上とする。より好ましくは1:7〜1:20の重量比がよい。重量比が1:3よりも超臨界水の比率が低いと、反応溶媒となる超臨界水が現像剤と十分に接触せしめることができなく、被覆樹脂及びトナーが分離できなくなる。また、重量比が1:20よりも超臨界水の比率が高いと、現像剤の被覆樹脂及びトナーを十分分離することは可能である。しかし、超臨界水の比率が高いことから、反応させる現像剤の処理量が低下し、生産効率を悪くする。

【0029】

被覆樹脂及びトナーを分離する酸化剤含有超臨界水に用いられる水は、電気伝導率が1.00μS・cm以下(25℃)の水が用いられる。電気伝導率が1.00μS・cmを超える水を使用すると、イオン等の不純物が多くなり、樹脂除去(分離)効果が弱くなるので好ましくない。好ましくは0.10〜1.00μS・cmの水、より好ましくは0.10μS・cm以下の水がよい。超純水になると殆ど電気伝導率が低い為、イオン等の不純物は殆ど含まれないので超臨界処理時の芯材品質へのダメージが少ない。一般的に水の電気伝導率は以下のように紹介されている。

【0030】

【表1】

【0031】

また、被覆樹脂及びトナーを分離する酸化剤含有超臨界水に用いられる酸化剤濃度は過酸化水素濃度の場合、1重量%以上15.0重量%以下であることが好ましい。より好ましくは1重量%〜10.0重量%の過酸化水素水がよい。上記濃度では過酸化水素が超臨界状態では酸素ラジカルとして存在し、その酸素ラジカルが反応助剤として働き、被覆樹脂及びトナーを効率よく分解することが可能である。また、上記濃度では超臨界反応は適度な酸化反応となり、芯材の変質を防止することが可能である。

15.0重量%を超える過酸化水素水を使用すると被覆樹脂及びトナー除去・分離以外にも強い酸化作用により芯材品質を損なう為、好ましくない。また、1%よりも低い過酸化水素水を使用すると過酸化水素を添加していない場合とあまり変わらず影響がない。また、過酸化水素濃度が低濃度すぎると、超臨界処理が還元反応で行われることがしばしばある。そのため、芯材が変質する恐れが生じてしまうため好ましくない。

【0032】

また、本発明が対象とする酸化剤はH2O2以外にも従来から公知のものでよく、例えば、O2、O3、KMnO4、Cl2、K2Cr2O7、HNO3(希硝酸)、HNO3(濃硝酸)、H2SO4などが挙げられる。中でも、超臨界水で使用するのに好ましいのは、超臨界状態後、常温常圧に戻したときに環境や、人体に無害である水に変化するH2O2や、比較的容易に手に入れることができ、環境や人体に悪影響のないO2である。

【0033】

すなわち、本発明のキャリアの被覆樹脂及びトナーと芯材の分離洗浄方法は、使用後の現像剤を酸化剤含有超臨界水により分離処理し、被覆樹脂及びトナーを加水分解、および/または、熱分解による作用と、溶解作用により芯材と分離するものである。また、本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、キャリアを分離処理する超臨界水の条件は温度が375℃以上、且つ圧力22Mpa以上であることが好ましく、効率的な分解が可能であり、超臨界水では好ましくは380℃以上400℃以下、且つ圧力25Mpa以上30MPa以下である。400℃、且つ30MPaを超えた範囲で処理すると、被膜樹脂及びトナーを十分に除去することは可能だが、高温、高圧であることから分解作用、溶解作用が強くなってしまうため、超臨界処理後の芯材の表面も少なからず影響を受けてしまうため、あまり好ましくはない。

【0034】

さらにまた、本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法においては、酸化剤含有超臨界水による分離処理が1分〜90分間の間行なわれることが好ましい。被覆に使用されている樹脂の性質、酸化剤含有超臨界水の温度圧力条件にもよるが、好ましくは1分〜60分、より好ましくは5分〜30分である。

【0035】

さらに、被覆樹脂及びトナーを分離するための酸化剤含有超臨界水処理後、処理済み液から分別された芯材の洗浄は、分離した芯材を水中に浸漬させながら、超音波振動を付加させて洗浄処理する方法が好ましい。より好ましくは電気伝導率が1.00μS・cm(25℃)以下の水、もしくは水中にマイクロバブルまたはナノバブルより微粒径の気泡を含有する水を用いて洗浄処理する方法が好ましい。マイクロバブルまたはナノバブルより微粒径の気泡を含有する水は、電気伝導度(25℃)が10.0μS・cm以下の水が好ましい。好ましくは、1.00μS・cmでイオンを殆ど含有しない水が好ましい。洗浄時にマイクロバブルまたはナノバブルの微粒気泡が含有されていると、洗浄時、芯材表面に分離した被覆樹脂及びトナー成分や被覆樹脂中に含有されていたフィラー類の再付着物や芯材表面に分離しきれずに残留していた被覆樹脂分やフィラー類が前記微粒気泡の破裂時に発生する衝撃力により分離される。

洗浄方法は、分離した芯材を水中に浸漬させながら、超音波振動を付加させながら洗浄し、上澄み液を除去する方法や前記処理済みの芯材を含む洗浄液を吸引ろ過により除去する。洗浄は、通常、2〜6回行われるが、好ましくは3〜5回がよい。洗浄回数が増すにつれて分離された被覆樹脂成分やフィラー類の残留物が減少していく。特に抵抗調整目的で使用しているフィラー類が芯材表面に残留すると、芯材の重要特性の1つである磁気特性の低下を招き好ましくない。7回以上の洗浄を行うと生産性の低下、歩留低下を招くだけでなく、芯材も一部排出されるため芯材粒径が変動する。変動すると、再生後の現像剤の嵩密度、流動性に影響し、トナー濃度制御性、帯電量にも影響してくるので好ましくない。

【0036】

マイクロバブルまたはナノバブル以下の微粒気泡を発生させる発生器から発生した気泡は、粒径が100μm以下の気泡を使用することが好ましい。気泡の平均粒径は、レーザー回折/散乱式の粒度測定装置(東日アプリケーションズ株製 LDSA3400A)にて測定する。気泡の直径は、芯材粒径が小径時はマイクロバブルよりも小さいナノバブル:1μm以下の気泡が好ましい。気泡径が小さくなると、芯材窪み部に付着した残留物もより効果的に洗浄できる。反対に気泡径が大きいと窪み部の内部に残留した付着物は効果的に洗浄できなくなる。また、洗浄時にナノバブルまたはマイクロバブル水に浸漬した被覆樹脂分離後の芯材に超音波振動の振動を与え、攪拌羽根で攪拌すると更に洗浄効果が上がる。攪拌羽根で攪拌しないと芯材に付着していた付着物が芯材近傍に浮遊し離れきれずにそのまま芯材上に残留するものもあり好ましくない。

前記以外の他方法として、例えば攪拌しながら芯材表面に機械的な摩擦を与えると、より確実に付着物を除去できる。その後、さらに超音波洗浄機などを用いてもよく限定されるものではない。

【0037】

図2にキャリアから被覆樹脂を分離して得られた芯材上の被覆樹脂残留物を、マイクロバブルまたはナノバブルを含有する水で洗浄処理する装置の一例の概略図を示す。図2の装置は、微粒気泡(マイクロバブルまたはナノバブル)を含む水中に被覆樹脂分離後の芯材を浸漬させながら、超音波振動を付加させながら洗浄する。

【0038】

また、本発明の芯材リサイクル方法は、現像剤を超臨界過酸化水素水の条件下で処理し、被覆樹脂及びトナーを加水分解または熱分解による作用と溶解作用により芯材と分離し、その後芯材を水に超音波を付加しながら洗浄し、乾燥後、芯材をキャリア用にリサイクルする方法である。芯材乾燥後は粗目スクリーンを有する篩を通過させて、例えば被覆樹脂層を未だ分離していないか又は不如意の原因により所望粒径を超える大粒径の芯材を除去し、また細目スクリーンを有する篩を通過させて、例えば摩耗、衝突など何らかの原因で所望粒径未満となった小粒径の芯材を除去することができる。また、芯材を再びキャリア用芯材としてリサイクルする際に、無論バージン芯材を混合使用してもよい。さらに、処理液中から樹脂モノマー等の有効成分を資源化することも可能である。

【0039】

本発明が対象とするキャリアの複合形態は、比較的大きな芯材の粒子表面に被覆樹脂を主成分とする被覆層を形成した構成である。

【0040】

また、本発明が対象とするキャリアに含まれる芯材は、従来からの公知のものでよく、例えば鉄、コバルト、ニッケルなどの強磁性金属、マグネタイト、へマタイト、フェライトなどの合金や前記強磁性体微粒子と樹脂との複合体等が挙げられる。これら芯材粒子の平均粒径は通常10〜1000μmである。これらの芯材はキャリアの用途、使用目的に合せて適宜選択していればよく、上記に限るものではない。

【0041】

また、本発明が対象とするキャリアの被覆樹脂も従来からの公知のものでよく、被覆層を形成する樹脂としては、例えばポリエチレン、ポリプロピレン、塩素化ポリエチレン、クロロスルホン化ポリエチレン等のポリオレフィン系樹脂;ポリスチレン、アクリル(例えばポリメチルメタクリレート)、ポリアクリロニトリル、ポリビニルアセテート、ポリビニルアルコール、ポリビニルブチラール、ポリ塩化ビニル、ポリビニルカルバゾール、ポリビニルエーテル、ポリビニルケトン等のポリビニル及びポリビニリデン系樹脂;塩化ビニル−酢酸ビニル共重合体;オルガノシロキサン結合からなるシリコーン樹脂またはその変成品(例えばアルキッド樹脂、ポリエステル樹脂、エポキシ樹脂、ポリウレタン等による変成品);ポリテトラフルオロエチレン、ポリ弗化ビニル、ポリ弗化ビニリデン、ポリクロロトリフルオロエチレン等の弗素樹脂;ポリアミド;ポリエステル;ポリウレタン;ポリカーボネート;尿素−ホルムアルデヒド樹脂等のアミノ樹脂;エポキシ樹脂等が挙げられる。中でもトナースペントを防止する点で好ましいのは、シリコーン樹脂またはその変成品、弗素樹脂、特にシリコーン樹脂またはその変成品である。

シリコーン樹脂としては、従来から知られているいずれのシリコーン樹脂であってもよく、下記一般式(1)で示されるオルガノシロキサン結合のみからなるストレートシリコーンおよびアルキド、ポリエステル、エポキシ、ウレタンなどで変成したシリコーン樹脂が挙げられる。

【0042】

【化1】

上記、式中R1は水素原子、炭素原子1〜4のアルキル基またはフェニル基、R2およびR3は水素原子、炭素原子数1〜4のアルコキシ基、フェニル基、フェノキシ基、炭素原子数2〜4のアリケニル基、炭素原子数2〜4のアルケニルオキシ基、ヒドロキシ基、カルボキシル基、エチレンオキシド基、グリシジル基または下記一般式(2)で示される基である。

【0043】

【化2】

上記、式中R4,R5はヒドロキシ基、カルボキシル基、炭素原子数1〜4のアルキル基、炭素原子数1〜4のアルコキシ基、炭素原子数2〜4のアルケニル基、炭素原子数2〜4のアルケニルオキシ基、フェニル基、フェノキシ基、k,l,m,n,o,pは1以上の整数を示す。

上記、各置換基は未置換のもののほか、例えばアミノ基、ヒドロキシ基、カルボキシル基、メルカプト基、アルキル基、フェニル基、エチレンオキサイド基、グリシジル基、ハロゲン原子のような置換基を有してもよい。

【0044】

更に、これらの樹脂は架橋剤などが加えられ、例えば熱処理などにより架橋を進められたものでもよい。このような熱架橋樹脂の被覆は、一般に溶剤や酸・塩基に不溶であり、熱処理をした場合、炭化物などが磁性体表面に付着するため、他の方法では磁性体からの確実な除去は難しいが、本発明の方法では分離が確実にできる。

【0045】

これらの中でもシリコーン樹脂を硬化させた樹脂皮膜は、多くの酸・塩基に対し安定であるばかりでなく、溶剤に不溶であり、かつ燃焼させてもなかなか除去できないものである。これらのシリコーン樹脂は従来から知られるシリコーン樹脂で良く、例えば市販品として、信越シリコーン社製のKR261、KR271、KR272、KR275、KR280、KR282、KR285、KR251、KR155、KR220、KR201、KR204、KR205、KR206、SA−4、ES−1001、ES1001N、ES1002T、KR3093や東レダウコーニング社製のSR2100、SR2101、SR2107、SR2110、SR2108、SR2109、SR2115、SR2400、SR2410、SR2411、SH805、SH806A、SH840などが挙げられる。

【0046】

本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、分離処理の対象となる現像剤を構成するキャリアが芯材に架橋された樹脂で被覆された構成であり、溶剤などでは溶解しにくい被覆樹脂に対しても、超臨界過酸化水素水中で分離処理することにより、被覆樹脂と芯材を確実に分離する方法である。さらにまた、本発明のキャリアの被覆樹脂及びトナーと芯材を分離する方法は、処理の対象となる現像剤を構成するキャリアが少なくとも磁性体からなる芯材に熱架橋性樹脂で被覆された構成であり、燃焼などでは容易に分解しにくい被覆樹脂に対しても、超臨界過酸化水素水中で処理することにより、被覆樹脂と芯材を確実に分離する方法である。

【0047】

さらにまた、本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、処理の対象となる現像剤を構成するキャリアが少なくとも磁性体からなる芯材に少なくともシリコーン樹脂を主成分とした樹脂で構成された樹脂膜が被覆された構成であり、溶剤、酸や塩基、燃焼などのさまざまな分離手段に対し分離が困難なシリコーン被覆樹脂に対しても、超臨界過酸化水素水で処理することにより芯材を確実に分離する方法である。

【0048】

本発明で用いられるフィラーは、その体積固有抵抗を制御するために、被覆層中に導電性付与材料を分散してもよい。分散される導電性付与剤は従来より公知のものでよく、導電性微粒子としてカーボンブラック、酸化チタン、酸化亜鉛、酸化インジウム、酸化スズ-酸化アンチモン、酸化スズ−酸化インジウムなどの表面処理した微粒子などの導電性微粒子を用いることができるが、被覆層の削れにより導電性微粒子がトナー中に混入し、導電性微粒子が無色または白色以外の場合、カラー画像については色汚れの原因となる。

これらの導電性微粉末は、粒径0.01〜10μm程度のものが好ましく、被覆樹脂100重量部に対して2〜30重量部添加されることが好ましく、さらには5〜20重量部が好ましい。このような添加物質が樹脂皮膜中にあっても本発明の処理に特に影響はない。

【0049】

また、本発明で用いられるキャリアは、その体積固有抵抗を制御するために、被覆層中に導電性付与材料を分散してもよい。分散される導電性付与剤は従来より公知のものでよく、例えば鉄、金、銅等の金属;フェライト、マグネタイト等の酸化鉄;カーボンブラック等の顔料が挙げられる。この中でも、特にカーボンブラックの一つであるファーネスブラックとアセチレンブラックの混合物を用いることにより、少量の導電性微粉末の添加で効果的に導電性の調整が可能で、更に被覆層の耐摩耗性に優れたキャリアを得ることが可能となった。これらの導電性微粉末は、粒径0.01〜10μm程度のものが好ましく、被覆樹脂100重量部に対して2〜30重量部添加されることが好ましく、さらには5〜20重量部が好ましい。このような添加物質が樹脂皮膜中にあっても本発明の処理に特に影響はない。

【0050】

また、キャリア被覆層中には核体粒子との接着性を向上させたり、導電性付与剤の分散性を向上させる目的でシランカップリング剤、チタンカップリング剤等を添加してもよい。

本発明に用いるシランカップリング剤としては、下記一般式(3)で示される化合物がある。

YRSiX3 ・・・一般式(3)

但し、Xはけい素原子に結合している加水分解基でクロル基、アルコキシ基、アセトキシ基、アルキルアミノ基、プロペノキシ基などがある。

Yは有機マトリックスと反応する有機官能基でビニル基、メタクリル基、エポキシ基、グリシドキシ基、アミノ基、メルカプト基などがある。

Rは炭素数1〜20のアルキル基またはアルキレン基である。

このシランカップリング剤の中でも、特に負帯電性を有する現像剤を得るには、Yにアミノ基を有するアミノシランカップリング剤が好ましく、正帯電性を有する現像剤を得るには、Yにエポキシ基を有するエポキシシランカップリング剤が好ましい。

【0051】

本発明が対象とする現像剤は、トナー濃度が7%以下の現像剤である。より好ましくはトナー濃度が5%以下の現像剤である。7%を超える現像剤を超臨界処理すると、超臨界過酸化水素水で分解させるトナーが増加するため、十分に被膜樹脂及びトナーを除去することができなくなる。また、超臨界処理後にトナーが残ってしまうと、トナーの残留樹脂成分によりキャリアとトナーが吸着してしまい十分に洗浄効果が得られないため、好ましくない。

【0052】

本発明の現像剤を処理する酸化剤含有水が超臨界過酸化水素水の場合、少なくとも温度375℃以上、且つ圧力22MPa以上の範囲で適切に調整すればよいが、好ましくは温度:380〜400℃、圧力:25〜30MPaの範囲にある。これらの範囲の中で、更に好ましい範囲は、対象とするキャリアの被覆樹脂及びトナーや芯材の構成により調整される。すなわち、被覆樹脂及びトナーは迅速に分解するが、芯材は変質しないような条件が適する。また、超臨界過酸化水素水の温度・圧力の条件は、できるだけ高い方が処理時間を短くできるため、可能な範囲で高温・高圧の条件が適する。この範囲は、例えば超臨界過酸化水素水の場合は380℃以上、22MPa以上の範囲である。

【0053】

本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法においては、キャリアに含まれる被覆樹脂及びトナーを一部分離するだけでもよい。すなわち、キャリアの劣化が表面近傍だけであれば、表面近傍の樹脂を除去するだけでもよい。また、超臨界水による樹脂の分解は、キャリア粒子の表面側から進行するため、この分解度も処理時間などにより制御できる。しかし、好ましい被覆樹脂の分離の割合は処理前の70%以上であり、より好ましくは80%以上、更に好ましいのは90%以上の範囲である。これは、特に処理後の芯材をバージン芯材と混合して被覆を施す場合、芯材の差が被覆後の現像剤の性能に影響するため、特に製造工程の安定化のためには、より高い被覆除去が望ましい。すなわち、より高い被覆除去がなされた処理後の芯材は、バージン芯材とまったく同じような製造条件で対応できるため、処理後の芯材を用いるにあたって特に対応を必要としない。

被覆樹脂の分離の割合蛍光X線による計測で被覆樹脂として使用した樹脂に含まれる元素分析を行い、分離前後差から算出する。分離後の被服樹脂の分離を被覆除去率として求めることができる。

尚、被覆樹脂層の厚さは品種により異なり、特に限定するものではない。

【0054】

また、現像剤を超臨界処理した後、芯材を洗浄し付着物を除去する工程、及び、その後乾燥する工程を経ることにより、キャリアに用いられていた芯材は再び樹脂被覆することができる状態となる。芯材を洗浄し、付着物を除去する工程では、被覆樹脂及びトナーを分離した芯材の洗浄は、どのような水でもよく、好ましくは電気伝導率が1.00μS・cm以下の水、もしくはマイクロバブル以下の微粒気泡を含有する水で洗浄処理することが好ましい。

【0055】

また、本発明のキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、被処理現像剤と接触させる酸化剤含有超臨界水中に含まれる該現像剤を構成する物質の分解物または溶解物を時間とともに分解させることにより、特に被分解物が多い被処理物である現像剤から、被覆樹脂及びトナーを確実に分離し、かつ熱効率のよい処理が行なえる。さらにまた、被処理物を処理系内に取り入れた初期において、既に処理に使用した超臨界水は熱水と被処理物を接触させることにより、熱エネルギーを有効に利用できる。さらにまた、本発明に係わるキャリアの被覆樹脂及びトナーと芯材を分離洗浄する方法は、容器と配管で構成される反応装置においても、記載の方法と同様の効果が得られる。

【実施例】

【0056】

以下、実施例と比較例によって本発明をより詳細かつ具体的に説明する。

【実施例1】

【0057】

はじめに、本発明が対象とするキャリアの製造の1例を示す。

シリコーン樹脂(SR2400;東レダウコーニング社製) 45重量部

トルエン 125重量部

アルミナ (酸化アルミニウム;住友化学工業株式会社製) 5重量部

この被覆層形成液を平均粒径50μmの球状フェライト1000重量部の表面に流動床型塗布装置を用いて被覆層を形成し、キャリアAを得た。その時の被覆層の膜厚は、0.4μmであった。これにキャリアAを93重量部と市販トナー(RICOH imagioトナー タイプ7)7重量部を混合して現像剤Aを得た。

【0058】

複写機 imagio MPC5000(リコー社製)で現像剤Aを用いて、100万回の複写操作を行ない、使用後の現像剤Bを得た。この現像剤Bを複写機から取り出し、ブローオフによりトナーを除去し、キャリアBを得た。このときキャリアB表面へのトナースペント量はごくわずかであった。その後、キャリアBを97重量部と市販トナーを3重量部混ぜ、トナー濃度が3%の現像剤Cを得た。

【0059】

[超臨界水による分離処理]

(超臨界条件の設定方法)

既に知られているように、圧力容器の耐圧性は、容器の径が大きくなると急激に低下するので、容器肉厚が多少増えただけでは耐圧性低下を完全に避けることが難かしい。使用容器内の圧力は、以下に示す表2の使用限度圧力表(表中の数字はM Pa)及び表3の温度上昇時の使用限度圧力算定係数表から、設定した。

【0060】

【表2】

【0061】

【表3】

【0062】

その結果、SUS316製の耐圧容器(外径3/8インチ、肉厚1.65mm、内容積10ml)に、現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した2.0重量%過酸化水素水を40重量部投入し、容器を密閉した。ついで385℃に加熱された流動砂浴にこの耐圧容器を投入した。これにより、反応容器内中の温度は385℃、圧力は25MPaに達する。30min後取り出し、氷水中に投入し急冷却した。

耐圧容器を開け反応物をガラス容器に取り出した。ガラス容器に取り出した反応物は、灰黒色の比較的大きな粒子が沈降しており、これがフェライト粒子であった。また、純水は白濁色に懸濁した状態であり、これが被覆樹脂、トナー及び被覆膜中のフィラーの粒子が溶出したものであった。また、ガラス壁面にわずかに油状成分が付着していた。

【0063】

(被覆樹脂分離後の洗浄方法)

反応物中から沈降している灰黒色粒子をろ過分別により(この例ではろ過により分別しているが、当然、デカンテーションで分別してもよい)取り出し、マイクロバブルを含有した純水(気泡粒径:2.5μm)中に浸漬させ、超音波振動を10minかけながら攪拌羽根を回した。その時、マイクロバブル水は、常に供給させオーバーフローさせ、付着物も槽外へ排出させるようにした。その処理を3回繰返し、その後100℃の恒温乾燥機で1時間乾燥し、評価サンプルAを得た。

【0064】

(磁性体と被覆樹脂の分離の評価)

−SEMによる表面観察−

評価サンプルAに白金蒸着を行なった。走査型顕微鏡S−2400(日立製作所社製)で観察した。観察の条件は、加速電圧15KV、倍率2000倍である。その結果、評価サンプルAの表面からほぼシリコーン樹脂皮膜又はトナーが除去分離され、芯材表面にはカス状の残留物は認められなかった。図3に、実施例1の処理前の現像剤のSEM像、図4に処理後の芯材のSEM像を示す。また、評価基準は、コート前の芯材表面に近い状態のものを◎、やや被覆樹脂が残留しているものを○、被覆樹脂が半分程度残留している状態のものを△、芯材表面が僅かに見える状態のものを△×、被覆樹脂が殆ど除去できず芯材表面が見えていない状態のものを×として評価した。

【0065】

−水の電気伝導率計測−

水の電気伝導率は電気伝導率計ES−51ハンディタイプ(HORIBA製)にて計測した。

実施例1で使用した水の電気伝導率(25℃)は、0.91μS・cmであった。

【0066】

−被覆樹脂の除去確認−

X線マイクロアナライザーEMAX2700(堀場製作所社製)により評価サンプルAの表面の元素分析を行なった。このときの評価サンプルAのSi元素の検出量と、キャリアSi及びAl元素の検出量と、キャリアAのSi元素の検出量を比較し、次のような式でシリコーン樹脂の除去率を計算した。

【0067】

【数1】

【0068】

評価は、被覆樹脂が90%以上分離できているものを◎、被覆樹脂が80%以上90%未満分離できているものを○、被覆樹脂が65%以上80%未満分離できているものを△、被覆樹脂が30%以上65%未満分離できているものを△×、被覆樹脂の分離が30未満のものを×として評価した。

その結果、除去率は97%であった。

【0069】

−磁気特性評価−

膜除去処理による磁気特性変化を確認する為、磁気特性計測を実施した。測定器は、小型全自動振動試料型磁力計:VSM−C7−10A(東英工業株式会社製)にて1KOe印加時の飽和磁化の計測を行なった。また、評価サンプルAの磁気特性結果は、使用前の芯材からの変化率はほとんど変動せず0.87%であった。

磁気特性評価は、コート前の芯材の飽和磁化値(1KOe印加時)に対し、変化率が1%未満のものを◎、変化率が1〜3%のものを○、変化率が3〜5%のものを△、変化率が5〜10%のものを△×、変化率が10%以上のものを×として評価した。

【0070】

−電気特性評価−

膜除去処理による電気特性変化を確認する為、電気特性計測を実施した。測定は平行電極式の抵抗測定器により抵抗測定を行い1000V印加時の抵抗値の計測を行った。また、評価サンプルAの電気特性結果は使用前の芯材からの変化率はほとんど変動せず0.57%であった。

電気特性評価は、コート前の芯材の抵抗値(1000V印加時)に対し、変化率が1%未満のものを◎、変化率が1〜3%のものを○、変化率が3〜5%のものを△、変化率が5〜10%のものを△×、変化率が10%以上のものを×として評価した。

【0071】

−マイクロバブル粒径計測−

気泡の平均粒径は、レーザー回折/散乱式の粒度測定装置(東日アプリケーションズ株製 LDSA3400A)にて測定した。粒径はヒストグラム法により算出した。

【実施例2】

【0072】

SUS316製の耐圧容器に現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を20重量部投入し、以下実施例1と同様の超臨界処理を行った。その後、反応物中から沈降している灰黒色粒子を取り出し、純水中に浸漬させ、超音波振動を10minかけながら攪拌羽根を回した。その時、純水は、常に供給させオーバーフローさせ、付着物も槽外へ排出させるようにした。その処理を3回繰返し、その後100℃の恒温乾燥機で1時間乾燥し、評価サンプルBを得た。

その結果、評価サンプルBの電子顕微鏡写真からはほとんどのシリコーン樹脂が除去されていた。また、膜除去率は91%であった。磁気特性は、使用前の芯材からの変化率はやや変動し0.79%であった。

得られたサンプルBを用いて、実施例にしめされる処方、コート方法により、再被覆キャリアCを得た。このキャリアCを93重量部と市販トナー(RICOH imagioトナー タイプ7)7重量部を混合して現像剤Dを得た。この時の現像剤物性は、リコー内の出荷時基準を満たしており、問題なかった。

ついで複写機imagio MPC5000(リコー社製)でこの現像剤を用いて、100万回の複写操作を行ない、使用後の現像剤を得た。この現像剤を複写機から取り出し、まず、ブローオフにより静電的にトナーを除去した。このときキャリア表面へのトナースペント量はごくわずかであり、耐久特性を含め問題となる品質事項はなかった。

【実施例3】

【0073】

キャリアBを90重量部と市販トナーを10重量部混ぜ、トナー濃度が10重量%の現像剤Eを得た。その後、SUS316製の耐圧容器に現像剤Eを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を40重量部投入し、実施例1と同様に処理を行った。

その結果、評価サンプルCは、電子顕微鏡写真からかなりシリコーン樹脂が除去されていた。また、膜除去率は81%であった。磁気特性は、使用前の芯材からの変化率はやや変動し2.57%であった。電気特性は、使用前の芯材からの変化率もやや変動し2.33%であった。

【実施例4】

【0074】

キャリアBを95重量部と市販トナーを5.0重量部混ぜ、トナー濃度が5%の現像剤Fを得た。その後、SUS316製の耐圧容器に現像剤Fを2.0重量部、電気伝導率が0.05μS・cmの超純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を8.0重量部投入し、容器を密閉した。ついで440℃に加熱された流動砂浴にこの耐圧容器を投入した。これにより、反応容器内中の温度は440℃、圧力は30MPaに達する。30min後取り出し、氷水中に投入し急冷却した。その後、実施例1と同様の洗浄処理をおこない評価サンプルDを得た。

その結果、評価サンプルDは、電子顕微鏡写真からかなりシリコーン樹脂が除去されていた。また、膜除去率は82%であった。磁気特性は、使用前の芯材からの変化率はやや変動し2.28%であった。電気特性は、使用前の芯材からの変化率も変動し3.54%であった。

【実施例5】

【0075】

SUS316製の耐圧容器に現像剤Fを2.0重量部、電気伝導率が0.05μS・cmの超純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を4.0重量部投入し、実施例1と同様の処理を行い、評価サンプルEを得た。

その結果、評価サンプルEは、電子顕微鏡写真からかなりシリコーン樹脂が除去されていた。また、膜除去率は67%であった。磁気特性は、使用前の芯材からの変化率は変動し3.80%であった。電気特性は、使用前の芯材からの変化率もやや変動し2.80%であった。

【実施例6】

【0076】

SUS316製の耐圧容器に、現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を60重量部投入し、実施例1と同様の処理を行い、評価サンプルFを得た。

その結果、評価サンプルFは、電子顕微鏡写真から実施例1のときと同様に芯材表面からほぼシリコーン樹脂皮膜又はトナーが除去分離され、芯材表面にはカス状の残留物は認められなかった。また、膜除去率は97%であった。磁気特性は、使用前の芯材からの変化率はやや変動し1.28%であった。電気特性は、使用前の芯材からの変化率もやや変動し1.34%であった。

【実施例7】

【0077】

SUS316製の耐圧容器に、現像剤Fを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した0.01重量%過酸化水素水を40重量部投入し、実施例1と同様の処理を行い、評価サンプルGを得た。

その結果、評価サンプルGは、電子顕微鏡写真から実施例1のときと同様に芯材表面からほぼシリコーン樹脂皮膜又はトナーが除去分離され、芯材表面にはカス状の残留物は認められなかった。また、膜除去率は89%であった。磁気特性は、使用前の芯材からの変化率はやや変動し2.51%であった。電気特性は、使用前の芯材からの変化率もやや変動し2.89%であった。

【実施例8】

【0078】

SUS316製の耐圧容器に、現像剤Fを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した20重量%過酸化水素水を40重量部投入し、実施例1と同様の処理を行い、評価サンプルHを得た。

その結果、評価サンプルHは、電子顕微鏡写真から実施例1のときと同様に芯材表面からほぼシリコーン樹脂皮膜又はトナーが除去分離され、芯材表面にはカス状の残留物は認められなかった。また、膜除去率は91%であった。磁気特性は、使用前の芯材からの変化率は変動し3.62%であった。電気特性は、使用前の芯材からの変化率もかなり変動し5.89%であった。

【0079】

[比較例1]

SUS316製の耐圧容器に現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を8.0重量部投入し、385℃、25MPaの超臨界処理条件を350℃、10MPaの亜臨界条件にした以外は実施例1と同様の処理を行い、評価サンプルIを得た。

その結果、評価サンプルIの走査型顕微鏡の観察結果は、キャリア表面のシリコーン樹脂がほとんど除去されていなことを確認し、膜除去率も22%と膜除去が出来ていない。磁気特性も、使用前の芯材からの変化率が14.60%と大きく変化してしまった。また、電気特性についても使用前の芯材からの変化率が8.90%と大きく変化してしまった。

【0080】

[比較例2]

SUS316製の耐圧容器に現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水と過酸化水素を用いて調整した1.0重量%過酸化水素水を8.0重量部投入し、実施例1と同様の超臨界処理を行った。次いで、反応物中から沈降している灰黒色粒子を取り出し、マイクロバブルを含有した純水(気泡粒径:2.5μm)中に浸漬させ、超音波振動をかけずに攪拌羽根を10min回した。その時、マイクロバブル水は、常に供給させオーバーフローさせ、付着物も槽外へ排出させるようにした。その処理を3回繰返し、その後100℃の恒温乾燥機で1時間乾燥し、評価サンプルJを得た。

その結果、評価サンプルJの走査型顕微鏡の観察結果は、キャリア表面のシリコーン樹脂があまり除去されていないことを確認し、膜除去率も46%と膜除去が出来ていない。磁気特性も、使用前の芯材からの変化率が12.80%と大きく変化してしまった。また、電気特性についても使用前の芯材からの変化率が11.30%と大きく変化してしまった。

【0081】

[比較例3]

SUS316製の耐圧容器に現像剤Cを2.0重量部、電気伝導率が173μS・cmの水道水と過酸化水素を用いて調整した1.0重量%過酸化水素水を8.0重量部投入し、実施例1と同様の処理を行い、評価サンプルKを得た。

その結果、評価サンプルKの走査型顕微鏡の観察結果から、キャリア表面のシリコーン樹脂がかなり除去されていた。また膜除去率は81%であった。磁気特性は、使用前の芯材からの変化率が5.80%と変化してしまい、電気特性についても使用前の芯材からの変化率が9.20%と大きく変化してしまった。

【0082】

[比較例4]

SUS316製の耐圧容器に現像剤Cを2.0重量部、電気伝導率が0.91μS・cmの純水を8.0重量部投入し、実施例1と同様の処理を行い、評価サンプルLを得た。

その結果、評価サンプルLの走査型顕微鏡の観察結果から、キャリア表面のシリコーン樹脂がかなり除去されていた。また膜除去率は82%であった。磁気特性は、使用前の芯材からの変化率が6.20%と変化してしまい、電気特性についても使用前の芯材からの変化率が14.20%と大きく変化してしまった。

表4に処理条件及び芯材物性評価結果を示す。

【0083】

【表4】

※:総合評価は、評価全項目で判断した。直ぐにリサイクル化できる芯材を◎、多少の処理が必要な心材を○、リサイクル化が困難なものを△、芯材としてまったくリサイクルできないものを×として評価した。

【符号の説明】

【0084】

1 マイクロバブル/ナノバブル発生器、

2 加圧液(水)供給部、

3 加圧空気供給部、

4 気液混合部、

5 気液混合液(マイクロorナノバブル液)送液ポンプ、

6 ナノバブル/マイクロバブルスットクタンク、

7 超音波発振器、

8 被覆樹脂分離後の芯材、

9ナノバブル/マイクロバブル液攪拌羽根

【先行技術文献】

【特許文献】

【0085】

【特許文献1】特開平05−127432号公報

【特許文献2】特開平05−216282号公報

【特許文献3】特開平05−216283号公報

【特許文献4】特開平05−197211号公報

【特許文献5】特開平07−114221号公報

【特許文献6】特開平08−87137号公報

【特許文献7】特開平06−194881号公報

【特許文献8】特開昭62−61948号公報

【特許文献9】特開平6−149132号公報

【特許文献10】特開昭47−12286号公報

【特許文献11】特開平05−31000号公報

【特許文献12】特開平10−24274号公報

【特許文献13】特開平9−111249号公報

【特許文献14】特開平2007−206614号公報

【特許文献15】特許第4244197

【特許文献16】特開平10−80674号公報

【特許文献17】特開平10−87873号公報

【非特許文献】

【0086】

【非特許文献1】平成9年度「ニューサンシャイン計画」先導研究開発エネルギー・産業技術総合開発機構委託超臨界流体利用技術先導研究開発成果報告書

【特許請求の範囲】

【請求項1】

少なくとも、芯材と被覆樹脂から構成される電子写真用キャリアと、電子写真用トナーから構成される電子写真用現像剤を、酸化剤を含有した電気伝導率1.00μS・cm以下(25℃)の水を超臨界状態とした酸化剤含有超臨界により、前記現像剤から前記被覆樹脂と前記トナーを分離し、得られた芯材上の残留物を、水に超音波を付加しながら洗浄分離することを特徴とする、電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【請求項2】

前記超臨界水は温度が375℃以上、かつ圧力が22MPa以上の範囲であることを特徴とする、請求項1に記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【請求項3】

前記現像剤のトナー濃度が7%以下の範囲であることを特徴とする、請求項1又は2のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【請求項4】

前記現像剤の重量1に対して前記超臨界水の重量が3以上であることを特徴とする、請求項1乃至3のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【請求項5】

前記酸化剤が過酸化水素であって、超臨界水中での濃度が1重量%以上15.0重量%以下の過酸化水素濃度であることを特徴とする、請求項1乃至4のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【請求項6】

請求項1乃至5のいずれかに記載のキャリア被覆樹脂及びトナー分離洗浄方法により、キャリア被覆樹脂及びトナーを分離することを特徴とする電子写真用芯材リサイクル方法。

【請求項7】

請求項1乃至5のいずれかに記載のキャリア被覆樹脂及びトナー分離洗浄方法により、キャリア被覆樹脂及びトナーが分離されてなることを特徴とする電子写真用芯材。

【請求項8】

請求項7に記載の電子写真用芯材に樹脂が再被覆されてなることを特徴とする電子写真用キャリア。

【請求項9】

請求項7に記載の電子写真用芯材に樹脂が再被覆されてなることを特徴とする電子写真用キャリアリサイクル方法。

【請求項10】

請求項8に記載の電子写真用キャリアと、電子写真用トナーから構成されてなることを特徴とする電子写真用現像剤。

【請求項11】

請求項8に記載の電子写真用キャリアと、電子写真用トナーから構成されてなることを特徴とする電子写真用現像剤リサイクル方法。

【請求項1】

少なくとも、芯材と被覆樹脂から構成される電子写真用キャリアと、電子写真用トナーから構成される電子写真用現像剤を、酸化剤を含有した電気伝導率1.00μS・cm以下(25℃)の水を超臨界状態とした酸化剤含有超臨界により、前記現像剤から前記被覆樹脂と前記トナーを分離し、得られた芯材上の残留物を、水に超音波を付加しながら洗浄分離することを特徴とする、電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【請求項2】

前記超臨界水は温度が375℃以上、かつ圧力が22MPa以上の範囲であることを特徴とする、請求項1に記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【請求項3】

前記現像剤のトナー濃度が7%以下の範囲であることを特徴とする、請求項1又は2のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【請求項4】

前記現像剤の重量1に対して前記超臨界水の重量が3以上であることを特徴とする、請求項1乃至3のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【請求項5】

前記酸化剤が過酸化水素であって、超臨界水中での濃度が1重量%以上15.0重量%以下の過酸化水素濃度であることを特徴とする、請求項1乃至4のいずれかに記載の電子写真用現像剤のキャリア被覆樹脂及びトナー分離洗浄方法。

【請求項6】

請求項1乃至5のいずれかに記載のキャリア被覆樹脂及びトナー分離洗浄方法により、キャリア被覆樹脂及びトナーを分離することを特徴とする電子写真用芯材リサイクル方法。

【請求項7】

請求項1乃至5のいずれかに記載のキャリア被覆樹脂及びトナー分離洗浄方法により、キャリア被覆樹脂及びトナーが分離されてなることを特徴とする電子写真用芯材。

【請求項8】

請求項7に記載の電子写真用芯材に樹脂が再被覆されてなることを特徴とする電子写真用キャリア。

【請求項9】

請求項7に記載の電子写真用芯材に樹脂が再被覆されてなることを特徴とする電子写真用キャリアリサイクル方法。

【請求項10】

請求項8に記載の電子写真用キャリアと、電子写真用トナーから構成されてなることを特徴とする電子写真用現像剤。

【請求項11】

請求項8に記載の電子写真用キャリアと、電子写真用トナーから構成されてなることを特徴とする電子写真用現像剤リサイクル方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−194416(P2012−194416A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−58942(P2011−58942)

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000006747)株式会社リコー (37,907)

【出願人】(304023318)国立大学法人静岡大学 (416)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000006747)株式会社リコー (37,907)

【出願人】(304023318)国立大学法人静岡大学 (416)

【Fターム(参考)】

[ Back to top ]