Cu−(Hf、Zr)−Ag金属ガラス合金。

【課題】Al,Gaを含有するCu基金属ガラス合金は、大きな非晶質形成能を有し、優

れた加工性と機械的性質を兼ね備えていたが、これと同等以上の大きな非晶質形成能を有

し、かつ機械的強度に優れた広い組成範囲で金属ガラスとなる合金の開発が望まれていた

。

【解決手段】式 : Cu100-a-b(Hf1-xZrx)aAgb [式中、a, bは原子%で、4

0原子%≦a≦65原子%、1原子%≦b≦25原子%である。45原子%≦a+ b≦75

原子%、0≦x≦1を満足する]で示される組成を有する、△Tx=Tx-Tg(ただし、Txは

、結晶化開始温度、Tgは、ガラス遷移温度を示す。)の式で表わされる過冷却液体領域の

温度間隔△Txが50K以上、Tg/Tl(ただし、Tlは、合金の液相線温度を示す。)の式で

表わされる換算ガラス化温度が0.60以上であることを特徴とするCu−(Hf、Zr

)−Ag金属ガラス合金。

れた加工性と機械的性質を兼ね備えていたが、これと同等以上の大きな非晶質形成能を有

し、かつ機械的強度に優れた広い組成範囲で金属ガラスとなる合金の開発が望まれていた

。

【解決手段】式 : Cu100-a-b(Hf1-xZrx)aAgb [式中、a, bは原子%で、4

0原子%≦a≦65原子%、1原子%≦b≦25原子%である。45原子%≦a+ b≦75

原子%、0≦x≦1を満足する]で示される組成を有する、△Tx=Tx-Tg(ただし、Txは

、結晶化開始温度、Tgは、ガラス遷移温度を示す。)の式で表わされる過冷却液体領域の

温度間隔△Txが50K以上、Tg/Tl(ただし、Tlは、合金の液相線温度を示す。)の式で

表わされる換算ガラス化温度が0.60以上であることを特徴とするCu−(Hf、Zr

)−Ag金属ガラス合金。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大きな非晶質形成能を有し、加工性と機械的性質に優れたCu−(Hf、Z

r)−Ag金属ガラス合金に関するものである。

【背景技術】

【0002】

ガラス遷移を示し、過冷却液体領域(ΔTx)及び換算ガラス化温度(Tg/Tl)を有する

非晶質合金は「金属ガラス合金」と言われる。広い過冷却液体領域(ΔTx)及び大きな換

算ガラス化温度(Tg/Tl)を有する金属ガラス合金は、結晶化に対する高い安定性を示し

て、大きな非晶質形成能を有することが知られており、従来の非晶質合金のように薄帯、

ファイバー、微粉末に限らず、金型鋳造法により直径又は厚さがmmオーダーのバルク状

非晶質合金材を作製することが可能である。

【0003】

金属ガラス合金を加熱すると、結晶化する前に、過冷却液体状態に遷移し、急激な粘性

低下を示すことが知られている。このような過冷却液体状態では、合金の粘性が低下して

いるために閉塞鍛造などの方法により任意形状の非晶質合金形成体を作製することが可能

である。したがって、広い過冷却液体領域及び大きな換算ガラス化温度(Tg/Tl)を有す

る金属ガラス合金は、優れた加工性を備えていると言える。

【0004】

本発明と関連するCu基非晶質合金では、3元系Cu-(Zr,RE,Ti)-(Al,Mg

,Ni)に関して研究が行われてきた(特許文献1,2)。これらのCu基非晶質合金は、

主に単ロール液体急冷法により作製された薄帯状試料で研究がなされた。

【0005】

しかしながら、実用的な使用を考慮した大形状Cu基金属ガラス合金、言い換えれば非

晶質形成能に優れたCu基金属ガラス合金に関して研究開発はあまり進んでいない。2001

年に、本発明者等は非晶質形成能に優れたCu基のCu-Zr-Ti及びCu-Hf‐Ti

金属ガラス合金(特許文献3)及びCu-Be基金属ガラス合金(特許文献4) を開発し

たが、このCu-Zr-Ti金属ガラス合金及びCu-Be基金属ガラス合金の過冷却液体

領域は30〜40Kで、優れた加工性を備えていると言い難い。2002年に、本発明者等は

、さらに、優れた加工性を有するCu-(Zr、Hf)a-(Al,Ga)b(原子%で、35≦

a≦50、2≦b≦10)金属ガラス合金を開発した(特許文献5)。この金属ガラス合金系にお

いては、ΔTxが45K以上、換算ガラス化温度は0.56〜0.62で、バルク非晶質

形成の臨界寸法は4mmである。

【0006】

【特許文献1】特開平09-020968号公報

【特許文献2】特開平11-061289号公報

【特許文献3】特開2002-256401号公報

【特許文献4】特開2003-003246号公報

【特許文献5】特開2004-091868号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

前述したAl,Gaを含有するCu基金属ガラス合金は、大きな非晶質形成能を有し、

優れた加工性と機械的性質を兼ね備えていたが、これと同等以上の大きな非晶質形成能を

有し、かつ機械的強度に優れたCu基金属ガラス合金の開発が望まれていた。また、Cu

基金属ガラス合金の製造法、加工法、物性探索などの研究開発を進めるために、広い組成

範囲で金属ガラス合金が容易に得られる合金系が求められていた。

【課題を解決するための手段】

【0008】

そこで、本発明者らは、上述の課題を解決するために、最適組成について研究した結果

、40〜65at%のHf+Zrと1〜25at%のAg、25〜55at%のCuの特定組成の

合金を溶融し、液体状態から急冷凝固させることにより、過冷却液体領域の温度間隔△Tx

が50K以上、換算ガラス化温度Tg/Tlが0.60以上であることを特徴とするCu−(

Hf、Zr)−Ag金属ガラス合金が得られることを見出し、本発明を完成するに至った

。

【0009】

すなわち、本発明は、式 : Cu100-a-b(Hf1-xZrx)aAgb [式中、a, bは原

子%で、40原子%≦a≦65原子%、1原子%≦b≦25原子%である。45原子%≦a

+ b ≦75原子%、0≦x≦1を満足する]で示される組成を有する、△Tx=Tx-Tg(た

だし、Txは、結晶化開始温度、Tgは、ガラス遷移温度を示す。)の式で表わされる過冷却

液体領域の温度間隔△Txが50K以上、Tg/Tl(ただし、Tlは、合金の液相線温度を示す

。)の式で表わされる換算ガラス化温度が0.60以上であることを特徴とするCu−(

Hf、Zr)−Ag金属ガラス合金である。

【0010】

本発明の金属ガラス合金を用いて、金型鋳造法により、直径又は厚さが1.0mm以上で

非晶質相の体積比率が90%以上の棒材又は板材からなる金属ガラス合金鋳造製品を製造

することができる。この金属ガラス合金鋳造製品は、圧縮破断強度1700MPa以上、ヤ

ング率が90GPa以上の優れた機械的性質を有している。

【0011】

なお、本明細書中の「過冷却液体領域」とは、毎分40Kの加熱速度で示差走査熱量分

析を行うことにより得られるガラス遷移温度と結晶化温度の差で定義されるものである。

「過冷却液体領域」の数値の大きさは結晶化に対する抵抗力、すなわち非晶質の安定性及

び加工性を示す。また、本明細書中の「換算ガラス化温度」とは、ガラス遷移温度(Tg)

と毎分5Kの加熱速度で示差熱量分析(DTA)を行うことにより得られる合金液相線温度(

Tl)の比で定義されるものである。「換算ガラス化温度」は非晶質形成能力を示す数値

である。

【発明の効果】

【0012】

以上説明したように、本発明のCu−(Hf、Zr)−Ag系金属ガラス合金は、従来

のCu基金属ガラス合金と比べて広い組成範囲で、過冷却液体領域△Txが50K以上であ

り、換算ガラス化温度Tg/Tが0.60以上であり、優れた加工性と非晶質形成能力を有し

、かつ優れた機械的性質を有する。

【発明を実施するための最良の形態】

【0013】

以下に本発明の実施の形態を説明する。本発明の式 : Cu100-a-b(Hf1-xZrx)

aAgb [式中、a, bは原子%で、40原子%≦a≦65原子%、1原子%≦b≦25原

子%である。45原子%≦a+ b≦75原子%、0≦x≦1を満足する]で示されるCu

−(Hf、Zr)−Ag系金属ガラス合金において、Hf、Zrは、非晶質を形成する基

本となる元素である。Hf、Zrのそれぞれの単独又は合計の含有量は40原子%以上6

5原子%以下で、より好ましくは45原子%以上60原子%で以下である。HfとZrは

非晶質形成能についてはあまり差はないが、Hf含有量が多いほど圧縮破断強度が高くな

る傾向がある。したがって、上記式 において、0≦x≦0.5の場合には、圧縮破断強

度2000MPa以上を得ることができる。

【0014】

また、Ag元素は、本発明の合金の基幹となる元素であり、特にCu-(Hf、Zr)

系合金の非晶質形成能を大幅に高めるには効果を有する。Agの含有量は1原子%以上2

5原子%以下で、過冷却液体領域の広さの観点からは、より好ましくは5原子%以上25

原子%以下、さらに好ましくは10原子%超20原子%以下である。Hf+Zr+Agの

含有量を示すa+ bは、45原子%≦a+ b≦75原子%の範囲、より好ましくは、50

原子%≦a+ b≦70原子%である。

【0015】

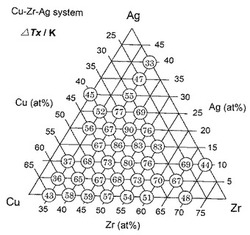

図1は、Cu-Zr-Ag合金の過冷却液体領域の温度依存性を示す三元組成図である。

丸数字は、過冷却液体領域の温度間隔△Tx(K)を示す。本発明のCu-Zr-Ag合金

は、Zrの含有量が40原子%以上65原子%以下、Agの含有量が1原子%以上25原

子%以下、Cu含有量が25原子%以上55%以下で△Txは50K以上であることが分か

る。さらに、Zrの含有量が45原子%以上60原子%以下、Agの含有量が5原子%以

上25原子%以下、Cu含有量が30原子%以上50%以下ではで△Txは60K以上であ

ることが分かる。

【0016】

図2には、Cu-Zr-Ag及びCu-Hf-Ag3元合金において非晶質バルク材のDSC

曲線を示す。Cu-Zr-Ag及びCu-Hf-Ag合金は、過冷却液体領域の温度間隔△Tx

が広いことが分かる。

【0017】

図3には、Cu-Zr-Ag系合金において非晶質バルク材のX線回折図形を示す。直径

6mmのバルク材ではブロードのパターンだけが観察され、非晶質相であることが確認され

る。

【0018】

図4には、直径2mmのCu-Zr-Ag非晶質合金バルク材の圧縮試験による応力−歪み

曲線を示す。Cu-Zr-Ag非晶質合金は高い圧縮破断強度及び塑性伸びを示し、優れた

機械性質を有していることが分かる。

【0019】

上記のCu−(Hf、Zr)−Ag合金に20原子%までAl, Gaを含有させること

により、過冷却液体領域の広さは増大し、金型鋳造法で直径10mmで非晶質相の体積比率

100%の棒材又は板材が得られるが、20原子%を超えると非晶質形成能力と過冷却液

体領域の広さが低下する。

【0020】

上記のCu−(Hf、Zr)−Ag合金には、10原子%までAu、Pd及びPtを含

有させることにより、過冷却液体領域の広さは増大し、金型鋳造法で直径10mmで非晶質

相の体積比率100%の棒材又は板材が得られるが、10原子%を超えると非晶質形成能

力と過冷却液体領域の広さが低下する。

【0021】

上記のCu−(Hf、Zr)−Ag合金への少量の希土類元素の添加は非晶質形成能力

が増大するが、5原子%を超えると機械的性質が劣化するため、5原子%以下が好ましい

。

【0022】

上記のCu−(Hf、Zr)−Ag合金への少量のGe,Sn,Si,Be,B元素の

添加は過冷却液体領域の広さは増大するが、5原子%を超えると非晶質形成能が劣化する

ため、5原子%以下が好ましい。

【0023】

上記のCu−(Hf、Zr)−Ag合金への少量のFe,Ni,Co,Ti,Cr,V, N

b,Mo,Ta,W元素の添加は強度の向上に有効であるが、非晶質形成能が劣化するため

、5原子%以下が好ましい。

【0024】

本発明のCu−(Hf、Zr)−Ag金属ガラス合金は、溶融状態から公知の単ロール

法、双ロール法、回転液中紡糸法、アトマイズ法などの種々の方法で冷却固化させ、薄帯

状、フィラメント状、粉粒体状の非晶質固体を得ることができる。また、本発明のCu−

(Hf、Zr)−Ag金属ガラス合金は大きな非晶質形成能を有するため、上述の公知の

製造方法のみならず、溶融金属を金型に充填鋳造することにより任意の形状の金属ガラス

合金を得ることもできる。例えば、代表的な金型鋳造法においては、合金を石英管中でア

ルゴン雰囲気中に溶融した後、溶融金属を0.1〜1.5kg・f/cm2の噴出圧で銅製の金

型内に充填凝固させることにより直径又は厚さが1.0mm以上で非晶質相の体積比率が9

0%以上の棒材又は板材からなる金属ガラス合金塊を得ることができる。更に、ダイカス

トキャスティング法及びスクイズキャスティング法などの製造方法を適用することもでき

る。

【実施例】

【0025】

以下、本発明の実施例について説明する。表1に示す合金組成からなる材料(実施例1

〜18)について、アーク溶解法により母合金を溶製した後、単ロール液体急冷法により

、ロール回転速度35m/sで約20μmの薄帯試料を作製した。また、金型鋳造法により直

径1.0〜2.0mm棒状試料を作製した。作製した棒状試料の非晶質化の確認はX線回折

法により行った。また、棒状試料中に含まれる非晶質相の体積比率(Vf−amo.)は、DSC

を用いて結晶化の際の発熱量を完全非晶質化した厚さ約20μmの薄帯との比較により評

価した。

【0026】

そして、薄帯試料のガラス遷移温度(Tg)、結晶化開始温度(Tx)を示差走査熱量計(DSC

)より測定した。これらの値より過冷却液体領域(Tx-Tg)を算出した。液相線温度(Tl)

の測定は、示査熱分析(DTA)により測定した。これらの値より換算ガラス化温度(Tg/T

l)を算出した。これらの評価結果を表1に示す。

【0027】

表1より明らかなように、実施例の非晶質合金は、50K以上の過冷却液体領域と0.

60以上の換算ガラス化温度を示すとともに、直径1.0mm以上の非晶質合金棒が容易に

得られた。

【0028】

これに対して、比較例1〜2の合金は、Hf又はZr量が40原子%未満で、ガラス遷

移を示さず、大きなガラス形成能を持っておらず、直径1mmの棒状非晶質合金が得られな

かった。比較例3の合金は、Nb量が10原子%を超え、大きなガラス形成能を持ってお

らず、直径1.0mmの棒状非晶質合金が得られなかった。比較例4の合金は、基本元素の

Hf又はZrが存在しておらず、直径1.0mmの棒状非晶質合金が得られなかった。比較

例5〜6の合金は、基本元素Agが存在しておらず、直径1mmの棒状非晶質合金が得られ

たが、過冷却液体領域が40K以下となり、良好な加工性を持っていない。

【0029】

【表1】

【0030】

さらに、直径1.0 〜2.0mmの棒状試料により圧縮試験片を作製し、インストロン

型試験機を用いて圧縮試験を行い圧縮破断強度(σf)及びヤング率(E)を評価した。また

、ビッカース硬さ(Hv)を測定した。評価結果を表2に示す。

【0031】

表2より明らかなように、実施例の非晶質合金は、1700MPa以上の圧縮破断強度、H

v500以上の硬度及び95Gpa以上のヤング率を示す。特に、Hfの含有量がHf+Zr

の含有量の半分以上の実施例5 〜8、11では、2000MPa以上の圧縮破断強度が得ら

れた。

【0032】

【表2】

【産業上の利用可能性】

【0033】

本発明の金属ガラス合金は、強度と耐磨耗性が要求される小型精密機器部品及び耐食性

が要求される配管、燃料電池用メタルセパレータなどに適する特性を有している。また、

この過冷却液体領域での優れた加工性を利用して、複雑な形状の非晶質合金形成体を作製

することができる。また、金属ガラス合金の研究開発に用いる実験材料として好適に用い

られる。

【図面の簡単な説明】

【0034】

【図1】Cu-Zr-Ag3元合金の過冷却液体領域の組成依存性を示す三元組成図。

【図2】Cu-Zr-Ag及びCu-Hf-Ag3元合金において非晶質バルク材のDSC曲線。

【図3】Cu-Zr-Ag3元合金において非晶質バルク材のX線回折図形。

【図4】直径2mmのCu-Zr-Ag非晶質合金バルク材の圧縮試験による応力−歪み曲線。

【技術分野】

【0001】

本発明は、大きな非晶質形成能を有し、加工性と機械的性質に優れたCu−(Hf、Z

r)−Ag金属ガラス合金に関するものである。

【背景技術】

【0002】

ガラス遷移を示し、過冷却液体領域(ΔTx)及び換算ガラス化温度(Tg/Tl)を有する

非晶質合金は「金属ガラス合金」と言われる。広い過冷却液体領域(ΔTx)及び大きな換

算ガラス化温度(Tg/Tl)を有する金属ガラス合金は、結晶化に対する高い安定性を示し

て、大きな非晶質形成能を有することが知られており、従来の非晶質合金のように薄帯、

ファイバー、微粉末に限らず、金型鋳造法により直径又は厚さがmmオーダーのバルク状

非晶質合金材を作製することが可能である。

【0003】

金属ガラス合金を加熱すると、結晶化する前に、過冷却液体状態に遷移し、急激な粘性

低下を示すことが知られている。このような過冷却液体状態では、合金の粘性が低下して

いるために閉塞鍛造などの方法により任意形状の非晶質合金形成体を作製することが可能

である。したがって、広い過冷却液体領域及び大きな換算ガラス化温度(Tg/Tl)を有す

る金属ガラス合金は、優れた加工性を備えていると言える。

【0004】

本発明と関連するCu基非晶質合金では、3元系Cu-(Zr,RE,Ti)-(Al,Mg

,Ni)に関して研究が行われてきた(特許文献1,2)。これらのCu基非晶質合金は、

主に単ロール液体急冷法により作製された薄帯状試料で研究がなされた。

【0005】

しかしながら、実用的な使用を考慮した大形状Cu基金属ガラス合金、言い換えれば非

晶質形成能に優れたCu基金属ガラス合金に関して研究開発はあまり進んでいない。2001

年に、本発明者等は非晶質形成能に優れたCu基のCu-Zr-Ti及びCu-Hf‐Ti

金属ガラス合金(特許文献3)及びCu-Be基金属ガラス合金(特許文献4) を開発し

たが、このCu-Zr-Ti金属ガラス合金及びCu-Be基金属ガラス合金の過冷却液体

領域は30〜40Kで、優れた加工性を備えていると言い難い。2002年に、本発明者等は

、さらに、優れた加工性を有するCu-(Zr、Hf)a-(Al,Ga)b(原子%で、35≦

a≦50、2≦b≦10)金属ガラス合金を開発した(特許文献5)。この金属ガラス合金系にお

いては、ΔTxが45K以上、換算ガラス化温度は0.56〜0.62で、バルク非晶質

形成の臨界寸法は4mmである。

【0006】

【特許文献1】特開平09-020968号公報

【特許文献2】特開平11-061289号公報

【特許文献3】特開2002-256401号公報

【特許文献4】特開2003-003246号公報

【特許文献5】特開2004-091868号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

前述したAl,Gaを含有するCu基金属ガラス合金は、大きな非晶質形成能を有し、

優れた加工性と機械的性質を兼ね備えていたが、これと同等以上の大きな非晶質形成能を

有し、かつ機械的強度に優れたCu基金属ガラス合金の開発が望まれていた。また、Cu

基金属ガラス合金の製造法、加工法、物性探索などの研究開発を進めるために、広い組成

範囲で金属ガラス合金が容易に得られる合金系が求められていた。

【課題を解決するための手段】

【0008】

そこで、本発明者らは、上述の課題を解決するために、最適組成について研究した結果

、40〜65at%のHf+Zrと1〜25at%のAg、25〜55at%のCuの特定組成の

合金を溶融し、液体状態から急冷凝固させることにより、過冷却液体領域の温度間隔△Tx

が50K以上、換算ガラス化温度Tg/Tlが0.60以上であることを特徴とするCu−(

Hf、Zr)−Ag金属ガラス合金が得られることを見出し、本発明を完成するに至った

。

【0009】

すなわち、本発明は、式 : Cu100-a-b(Hf1-xZrx)aAgb [式中、a, bは原

子%で、40原子%≦a≦65原子%、1原子%≦b≦25原子%である。45原子%≦a

+ b ≦75原子%、0≦x≦1を満足する]で示される組成を有する、△Tx=Tx-Tg(た

だし、Txは、結晶化開始温度、Tgは、ガラス遷移温度を示す。)の式で表わされる過冷却

液体領域の温度間隔△Txが50K以上、Tg/Tl(ただし、Tlは、合金の液相線温度を示す

。)の式で表わされる換算ガラス化温度が0.60以上であることを特徴とするCu−(

Hf、Zr)−Ag金属ガラス合金である。

【0010】

本発明の金属ガラス合金を用いて、金型鋳造法により、直径又は厚さが1.0mm以上で

非晶質相の体積比率が90%以上の棒材又は板材からなる金属ガラス合金鋳造製品を製造

することができる。この金属ガラス合金鋳造製品は、圧縮破断強度1700MPa以上、ヤ

ング率が90GPa以上の優れた機械的性質を有している。

【0011】

なお、本明細書中の「過冷却液体領域」とは、毎分40Kの加熱速度で示差走査熱量分

析を行うことにより得られるガラス遷移温度と結晶化温度の差で定義されるものである。

「過冷却液体領域」の数値の大きさは結晶化に対する抵抗力、すなわち非晶質の安定性及

び加工性を示す。また、本明細書中の「換算ガラス化温度」とは、ガラス遷移温度(Tg)

と毎分5Kの加熱速度で示差熱量分析(DTA)を行うことにより得られる合金液相線温度(

Tl)の比で定義されるものである。「換算ガラス化温度」は非晶質形成能力を示す数値

である。

【発明の効果】

【0012】

以上説明したように、本発明のCu−(Hf、Zr)−Ag系金属ガラス合金は、従来

のCu基金属ガラス合金と比べて広い組成範囲で、過冷却液体領域△Txが50K以上であ

り、換算ガラス化温度Tg/Tが0.60以上であり、優れた加工性と非晶質形成能力を有し

、かつ優れた機械的性質を有する。

【発明を実施するための最良の形態】

【0013】

以下に本発明の実施の形態を説明する。本発明の式 : Cu100-a-b(Hf1-xZrx)

aAgb [式中、a, bは原子%で、40原子%≦a≦65原子%、1原子%≦b≦25原

子%である。45原子%≦a+ b≦75原子%、0≦x≦1を満足する]で示されるCu

−(Hf、Zr)−Ag系金属ガラス合金において、Hf、Zrは、非晶質を形成する基

本となる元素である。Hf、Zrのそれぞれの単独又は合計の含有量は40原子%以上6

5原子%以下で、より好ましくは45原子%以上60原子%で以下である。HfとZrは

非晶質形成能についてはあまり差はないが、Hf含有量が多いほど圧縮破断強度が高くな

る傾向がある。したがって、上記式 において、0≦x≦0.5の場合には、圧縮破断強

度2000MPa以上を得ることができる。

【0014】

また、Ag元素は、本発明の合金の基幹となる元素であり、特にCu-(Hf、Zr)

系合金の非晶質形成能を大幅に高めるには効果を有する。Agの含有量は1原子%以上2

5原子%以下で、過冷却液体領域の広さの観点からは、より好ましくは5原子%以上25

原子%以下、さらに好ましくは10原子%超20原子%以下である。Hf+Zr+Agの

含有量を示すa+ bは、45原子%≦a+ b≦75原子%の範囲、より好ましくは、50

原子%≦a+ b≦70原子%である。

【0015】

図1は、Cu-Zr-Ag合金の過冷却液体領域の温度依存性を示す三元組成図である。

丸数字は、過冷却液体領域の温度間隔△Tx(K)を示す。本発明のCu-Zr-Ag合金

は、Zrの含有量が40原子%以上65原子%以下、Agの含有量が1原子%以上25原

子%以下、Cu含有量が25原子%以上55%以下で△Txは50K以上であることが分か

る。さらに、Zrの含有量が45原子%以上60原子%以下、Agの含有量が5原子%以

上25原子%以下、Cu含有量が30原子%以上50%以下ではで△Txは60K以上であ

ることが分かる。

【0016】

図2には、Cu-Zr-Ag及びCu-Hf-Ag3元合金において非晶質バルク材のDSC

曲線を示す。Cu-Zr-Ag及びCu-Hf-Ag合金は、過冷却液体領域の温度間隔△Tx

が広いことが分かる。

【0017】

図3には、Cu-Zr-Ag系合金において非晶質バルク材のX線回折図形を示す。直径

6mmのバルク材ではブロードのパターンだけが観察され、非晶質相であることが確認され

る。

【0018】

図4には、直径2mmのCu-Zr-Ag非晶質合金バルク材の圧縮試験による応力−歪み

曲線を示す。Cu-Zr-Ag非晶質合金は高い圧縮破断強度及び塑性伸びを示し、優れた

機械性質を有していることが分かる。

【0019】

上記のCu−(Hf、Zr)−Ag合金に20原子%までAl, Gaを含有させること

により、過冷却液体領域の広さは増大し、金型鋳造法で直径10mmで非晶質相の体積比率

100%の棒材又は板材が得られるが、20原子%を超えると非晶質形成能力と過冷却液

体領域の広さが低下する。

【0020】

上記のCu−(Hf、Zr)−Ag合金には、10原子%までAu、Pd及びPtを含

有させることにより、過冷却液体領域の広さは増大し、金型鋳造法で直径10mmで非晶質

相の体積比率100%の棒材又は板材が得られるが、10原子%を超えると非晶質形成能

力と過冷却液体領域の広さが低下する。

【0021】

上記のCu−(Hf、Zr)−Ag合金への少量の希土類元素の添加は非晶質形成能力

が増大するが、5原子%を超えると機械的性質が劣化するため、5原子%以下が好ましい

。

【0022】

上記のCu−(Hf、Zr)−Ag合金への少量のGe,Sn,Si,Be,B元素の

添加は過冷却液体領域の広さは増大するが、5原子%を超えると非晶質形成能が劣化する

ため、5原子%以下が好ましい。

【0023】

上記のCu−(Hf、Zr)−Ag合金への少量のFe,Ni,Co,Ti,Cr,V, N

b,Mo,Ta,W元素の添加は強度の向上に有効であるが、非晶質形成能が劣化するため

、5原子%以下が好ましい。

【0024】

本発明のCu−(Hf、Zr)−Ag金属ガラス合金は、溶融状態から公知の単ロール

法、双ロール法、回転液中紡糸法、アトマイズ法などの種々の方法で冷却固化させ、薄帯

状、フィラメント状、粉粒体状の非晶質固体を得ることができる。また、本発明のCu−

(Hf、Zr)−Ag金属ガラス合金は大きな非晶質形成能を有するため、上述の公知の

製造方法のみならず、溶融金属を金型に充填鋳造することにより任意の形状の金属ガラス

合金を得ることもできる。例えば、代表的な金型鋳造法においては、合金を石英管中でア

ルゴン雰囲気中に溶融した後、溶融金属を0.1〜1.5kg・f/cm2の噴出圧で銅製の金

型内に充填凝固させることにより直径又は厚さが1.0mm以上で非晶質相の体積比率が9

0%以上の棒材又は板材からなる金属ガラス合金塊を得ることができる。更に、ダイカス

トキャスティング法及びスクイズキャスティング法などの製造方法を適用することもでき

る。

【実施例】

【0025】

以下、本発明の実施例について説明する。表1に示す合金組成からなる材料(実施例1

〜18)について、アーク溶解法により母合金を溶製した後、単ロール液体急冷法により

、ロール回転速度35m/sで約20μmの薄帯試料を作製した。また、金型鋳造法により直

径1.0〜2.0mm棒状試料を作製した。作製した棒状試料の非晶質化の確認はX線回折

法により行った。また、棒状試料中に含まれる非晶質相の体積比率(Vf−amo.)は、DSC

を用いて結晶化の際の発熱量を完全非晶質化した厚さ約20μmの薄帯との比較により評

価した。

【0026】

そして、薄帯試料のガラス遷移温度(Tg)、結晶化開始温度(Tx)を示差走査熱量計(DSC

)より測定した。これらの値より過冷却液体領域(Tx-Tg)を算出した。液相線温度(Tl)

の測定は、示査熱分析(DTA)により測定した。これらの値より換算ガラス化温度(Tg/T

l)を算出した。これらの評価結果を表1に示す。

【0027】

表1より明らかなように、実施例の非晶質合金は、50K以上の過冷却液体領域と0.

60以上の換算ガラス化温度を示すとともに、直径1.0mm以上の非晶質合金棒が容易に

得られた。

【0028】

これに対して、比較例1〜2の合金は、Hf又はZr量が40原子%未満で、ガラス遷

移を示さず、大きなガラス形成能を持っておらず、直径1mmの棒状非晶質合金が得られな

かった。比較例3の合金は、Nb量が10原子%を超え、大きなガラス形成能を持ってお

らず、直径1.0mmの棒状非晶質合金が得られなかった。比較例4の合金は、基本元素の

Hf又はZrが存在しておらず、直径1.0mmの棒状非晶質合金が得られなかった。比較

例5〜6の合金は、基本元素Agが存在しておらず、直径1mmの棒状非晶質合金が得られ

たが、過冷却液体領域が40K以下となり、良好な加工性を持っていない。

【0029】

【表1】

【0030】

さらに、直径1.0 〜2.0mmの棒状試料により圧縮試験片を作製し、インストロン

型試験機を用いて圧縮試験を行い圧縮破断強度(σf)及びヤング率(E)を評価した。また

、ビッカース硬さ(Hv)を測定した。評価結果を表2に示す。

【0031】

表2より明らかなように、実施例の非晶質合金は、1700MPa以上の圧縮破断強度、H

v500以上の硬度及び95Gpa以上のヤング率を示す。特に、Hfの含有量がHf+Zr

の含有量の半分以上の実施例5 〜8、11では、2000MPa以上の圧縮破断強度が得ら

れた。

【0032】

【表2】

【産業上の利用可能性】

【0033】

本発明の金属ガラス合金は、強度と耐磨耗性が要求される小型精密機器部品及び耐食性

が要求される配管、燃料電池用メタルセパレータなどに適する特性を有している。また、

この過冷却液体領域での優れた加工性を利用して、複雑な形状の非晶質合金形成体を作製

することができる。また、金属ガラス合金の研究開発に用いる実験材料として好適に用い

られる。

【図面の簡単な説明】

【0034】

【図1】Cu-Zr-Ag3元合金の過冷却液体領域の組成依存性を示す三元組成図。

【図2】Cu-Zr-Ag及びCu-Hf-Ag3元合金において非晶質バルク材のDSC曲線。

【図3】Cu-Zr-Ag3元合金において非晶質バルク材のX線回折図形。

【図4】直径2mmのCu-Zr-Ag非晶質合金バルク材の圧縮試験による応力−歪み曲線。

【特許請求の範囲】

【請求項1】

式 : Cu100-a-b(Hf1-xZrx)aAgb [式中、a, bは原子%で、40原子%≦a

≦65原子%、1原子%≦b≦25原子%である。45原子%≦a+ b≦75原子%、0

≦x≦1を満足する]で示される組成を有する、△Tx=Tx-Tg(ただし、Txは、結晶化開

始温度、Tgは、ガラス遷移温度を示す。)の式で表わされる過冷却液体領域の温度間隔△

Txが50K以上、Tg/Tl(ただし、Tlは、合金の液相線温度を示す。)の式で表わされる

換算ガラス化温度が0.60以上であることを特徴とするCu−(Hf、Zr)−Ag金

属ガラス合金。

【請求項2】

Al及びGaからなる群から選ばれる少なくとも1種の元素を20原子%以下含有するこ

とを特徴とする請求項1記載の金属ガラス合金。

【請求項3】

Au、Pd、及びPtからなる群から選ばれる少なくとも1種の元素を10原子%以下含

有することを特徴とする請求項1記載の金属ガラス合金。

【請求項4】

希土類元素から選ばれる少なくとも1種の元素を10原子%以下含有することを特徴とす

る請求項1記載の金属ガラス合金。

【請求項5】

Ge,Sn,Si,Be、及びBからなる群から選ばれる少なくとも1種の元素を5原子

%以下含有することを特徴とする請求項1記載の金属ガラス合金。

【請求項6】

Fe,Ni,Co,Ti,Cr,V,Nb,Mo,Ta, 及びWからなる群から選ばれる少なく

とも1種の元素を5原子%以下含有することを特徴とする請求項1記載の金属ガラス合金

。

【請求項7】

請求項1〜5のいずれかに記載の金属ガラス合金を用いて、金型鋳造法により得られた直

径又は厚さが1.0mm以上で非晶質相の体積比率が90%以上の棒材又は板材からなるこ

とを特徴とする金属ガラス合金鋳造製品。

【請求項8】

圧縮破断強度1700MPa以上、ヤング率が90GPa以上であることを特徴とする請求項6

記載の金属ガラス合金鋳造製品。

【請求項1】

式 : Cu100-a-b(Hf1-xZrx)aAgb [式中、a, bは原子%で、40原子%≦a

≦65原子%、1原子%≦b≦25原子%である。45原子%≦a+ b≦75原子%、0

≦x≦1を満足する]で示される組成を有する、△Tx=Tx-Tg(ただし、Txは、結晶化開

始温度、Tgは、ガラス遷移温度を示す。)の式で表わされる過冷却液体領域の温度間隔△

Txが50K以上、Tg/Tl(ただし、Tlは、合金の液相線温度を示す。)の式で表わされる

換算ガラス化温度が0.60以上であることを特徴とするCu−(Hf、Zr)−Ag金

属ガラス合金。

【請求項2】

Al及びGaからなる群から選ばれる少なくとも1種の元素を20原子%以下含有するこ

とを特徴とする請求項1記載の金属ガラス合金。

【請求項3】

Au、Pd、及びPtからなる群から選ばれる少なくとも1種の元素を10原子%以下含

有することを特徴とする請求項1記載の金属ガラス合金。

【請求項4】

希土類元素から選ばれる少なくとも1種の元素を10原子%以下含有することを特徴とす

る請求項1記載の金属ガラス合金。

【請求項5】

Ge,Sn,Si,Be、及びBからなる群から選ばれる少なくとも1種の元素を5原子

%以下含有することを特徴とする請求項1記載の金属ガラス合金。

【請求項6】

Fe,Ni,Co,Ti,Cr,V,Nb,Mo,Ta, 及びWからなる群から選ばれる少なく

とも1種の元素を5原子%以下含有することを特徴とする請求項1記載の金属ガラス合金

。

【請求項7】

請求項1〜5のいずれかに記載の金属ガラス合金を用いて、金型鋳造法により得られた直

径又は厚さが1.0mm以上で非晶質相の体積比率が90%以上の棒材又は板材からなるこ

とを特徴とする金属ガラス合金鋳造製品。

【請求項8】

圧縮破断強度1700MPa以上、ヤング率が90GPa以上であることを特徴とする請求項6

記載の金属ガラス合金鋳造製品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−63634(P2007−63634A)

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願番号】特願2005−252920(P2005−252920)

【出願日】平成17年8月31日(2005.8.31)

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願日】平成17年8月31日(2005.8.31)

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

[ Back to top ]