小野産業株式会社により出願された特許

1 - 10 / 14

複合体及びその製造装置及び方法

【課題】軽量で強度や耐久性に優れ、かつ、外観や手触り感が良好な複合材及びその製造装置及び方法を提供する。

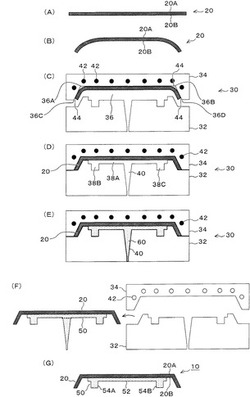

【解決手段】強化繊維を含有し、熱可塑性樹脂からなるシート材20を、熱成形によって仮賦形(図1(C))してから金型30のキャビティ36にインサートする(図1(D))。そして、該シート材20を加熱冷却すると同時に、あるいは、加熱冷却後に、前記シート材20の主面20Bに熱可塑性樹脂を射出成形して金型形状に追従させ(図1(E)及び(F))、冷却後に金型30から複合体10を離型する(図1(G))。複合体10は、強化繊維を含有する熱可塑性樹脂からなるシート材20と、熱可塑性樹脂からなる射出成形部50が一体に強力に融着されており、軽量で強度や耐久性能に優れている。しかも、外観や手触り感が良好であり、成形後に別途表面処理を施すことなく、シート材主面20Aをそのまま仕上がり面として利用可能である。

(もっと読む)

熱可塑性樹脂成形品,その射出成形用金型及び射出成形方法

【課題】低光沢性ないし光拡散性を有する熱可塑性樹脂成形品と、その射出成形用金型,射出成形方法を提供する。

【解決手段】射出成形用の金型10において、可動型14側のキャビティ面30に、粗い凹凸を有する第1のシボ加工部32を設け、該第1のシボ加工部32上の全面に第1のシボ加工部32よりも凹凸が細かい第2のシボ加工部34を設け、更に、キャビティ16内の温度を調節する温度調節装置26を設ける。そして、キャビティ16を加熱した状態で、溶融状態の熱可塑性樹脂を充填し、充填完了後にキャビティ16を冷却し、冷却完了後に熱可塑性樹脂成形品40を取り出す。熱可塑性樹脂成形品40のシボ表面42は、下地側の粗い凹凸44と上層側の鋭角形状の細かい凹凸46からなり、該シボ表面42の3次元表面粗さパラメータを所定範囲内に設定することで、低光沢性あるいは光拡散性が得られる。

(もっと読む)

樹脂成形品およびその製造方法

【課題】透明材の裏面に印刷フィルムが一体化されている樹脂成形品において、透明材の表面側と裏面側の両方のウェルドラインの発生を抑え、しかも透明材と印刷フィルムの接合強度を高くする。

【解決手段】印刷フィルム1と、インサート成形によって印刷フィルム1に一体化されている透明材2とからなる樹脂成形品において、印刷フィルム1は、印刷層1cと透明樹脂層1aとを含み、50μm以上かつ500μm以下の厚さを有し、透明材2を構成する透明熱可塑性樹脂と、印刷フィルム1の透明樹脂層1aを構成する樹脂との溶解度パラメーターの差が1.5以下である。

(もっと読む)

樹脂成形品

【課題】複雑な形状でも容易かつ安価に着色や装飾を施すことができ、肉厚が薄くてもインク流れを抑えて意匠性を良好にでき、表面の硬度、耐磨耗性、耐候性、耐薬品性、耐熱性に優れ、シート材とインサート成形部分の密着性が良好な樹脂成形品を提供する。

【解決手段】ガラス転移温度が160℃以下の熱可塑性樹脂からなる基材4の両面に反応硬化型樹脂組成物層5a,5bが形成されたシート材2と、反応硬化型樹脂組成物層5b上に重なってシート材2と一体化したインサート成形部分3とを含み、シート材2の反応硬化型樹脂組成物層5bは、ガラス転移温度が200℃以上でカルボキシル基を含む材料(籠形シルセスキオキサン樹脂を含む光硬化型樹脂組成物)からなり、インサート成形部分3はアミノ基を含む熱可塑性樹脂(ポリアミド)からなり、アミノ基を含む材料とカルボキシル基を含む材料とがアミド結合している。

(もっと読む)

樹脂成形品

【課題】樹脂成形品の薄型化および軽量化と、高剛性の維持と、ヒケ防止等の外観向上効果とを同時に達成する。

【解決手段】筐体の少なくとも一部を構成する樹脂成形品(パネル1)が、1.05倍以上かつ2.0倍以下の発泡倍率になるように成形された熱可塑性樹脂発泡体からなり、板厚が0.5mm以上かつ2.0mm以下である基板2の一方の表面2aに、表面2a上に位置する根元部分4aからの高さが2.0mm以上かつ10.0mm以下であるリブ4を有し、リブ4の表面2aへの投影面積の合計が表面2aの総面積の2.5%以上かつ20.0%以下である。リブ4は表面2a上に格子状に設けられている。

(もっと読む)

積層成形体及び積層成形体の製造方法

【課題】本発明は、意匠性に優れる積層成形体であって、積層シートと成形用樹脂との接着強度が大きく、例えば浴室など、湯水を使用した環境下でも剥離などが生じず、積層成形体表面の残水も自然乾燥で短時間のうちに乾燥状態にすることができ、しかも、光の反射や照り返しを防止することができる積層成形体を提供する。

【解決手段】フィルムインサート成形により得られる積層成形体において、転写シート層1、模様層2、バインダー層3を有する積層シート4と、基材層5とを備え、転写シート層1が、表面の全部又は一部に親水化する微細凹凸1aを有する積層成形体。

(もっと読む)

射出成形品および射出成形方法

【課題】繊維強化熱可塑性樹脂の射出成形品において、表面への繊維の露出を抑え、且つウェルド部の凹凸、特に盛り上がりを無くし、表面外観品質に優れた薄肉の射出成形品を得る。

【解決手段】重量平均繊維長が0.1〜20mmである繊維状フィラーを強化繊維として含む熱可塑性樹脂の射出成形方法において、複数のゲート32を、隣り合うゲート32同士の間の間隔(d)と成形すべき射出成形品の板厚(t)とが0<d/2t≦75となるように配置しておき、金型キャビティ31の内面を、マトリックス樹脂である熱可塑性樹脂の熱変形温度以上に加熱する工程と、ゲート32から、熱可塑性樹脂の熱変形温度以上に加熱された金型キャビティ31内へ、繊維状フィラーを含む溶融状態の熱可塑性樹脂を射出する工程と、繊維状フィラーを含む溶融状態の熱可塑性樹脂を射出した後、射出成形品の取り出しの前に、金型キャビティ31の内面を冷却する工程とを行う。

(もっと読む)

多層構造の樹脂成形品の製造方法および射出成形装置

【課題】樹脂流れが抑えられ、歪みが小さく、転写が良好であり、各層間の密着性に優れている、薄い層を含む多層構造の樹脂成形品を製造可能にする。

【解決手段】可動側金型9と第1の固定側金型4の、第1のキャビティ14の周囲のキャビティ表面を、第1の熱可塑性樹脂の荷重たわみ温度以上かつ加熱分解温度未満に保ち、第1のキャビティ14内に第1の熱可塑性樹脂を射出して第1層を形成する。両金型4,9を冷却した後、第1層を保持した可動側金型9と第2の固定側金型5によって第2のキャビティを形成する。両金型5,9の、第1層12の周囲を低温に保ち、第2のキャビティ17の周囲であって第1層12の周囲は除く位置のキャビティ表面を第2の熱可塑性樹脂の荷重たわみ温度以上かつ加熱分解温度未満に保った状態で、第2の熱可塑性樹脂を第2のキャビティ内に射出して第2層を形成する。

(もっと読む)

樹脂成形品とその製造方法および射出成形装置

【課題】比較的厚くても、短い製造時間で、表面歪みやフローマークやウェルドマークやヒケや反りのない、外観が良好な樹脂成形品が得られるようにする。

【解決手段】樹脂成形品11を2つの部分12,13に分割し、各部分12,13を、透光性を有する同一の熱可塑性樹脂(PMMA)からそれぞれ形成する。まず、可動側金型と第1の固定側金型をPMMAの荷重たわみ温度以上かつ加熱分解温度未満に保ち、両金型により構成された第1のキャビティ内にPMMAを射出して第1部分12を形成する。可動側金型9と第1の固定側金型4を冷却した後、第1部分を保持した可動側金型と第2の固定側金型により第2のキャビティを構成する。可動側金型は低温に保ち、第2の固定側金型を再びPMMAの荷重たわみ温度以上かつ加熱分解温度未満に高めた状態で、PMMAを第2のキャビティ内に射出して第2部分13を形成する。

(もっと読む)

偏肉樹脂成形品およびその製造方法

【課題】表面に模様のパターンが形成された、外観が良好な偏肉樹脂成形品を低コストで容易に製造する。

【解決手段】可動側金型4を固定側金型3に密着させて両者の間にキャビティ5を構成する。加熱媒体供給源7から弁9を介して流路6に蒸気を流し、キャビティ5の内壁面を成形用樹脂のビカット軟化温度以上に(例えば100℃に)高めたら、射出装置10から、化学発泡剤が混入された溶融状態の樹脂を、ゲート3aを介してキャビティ5内に射出する。射出された樹脂はキャビティ5中で発泡しながら広がり、堰5およびその周囲にも行き渡る。所定量の樹脂の射出が完了したら、弁9が作動して、加熱媒体供給源7から流路6への蒸気の供給を停止し、冷却媒体供給源8から流路6への水の供給を開始する。キャビティ5の内壁面付近を急激に(例えば40℃に)冷却して、樹脂を冷却固化させてから取り出す。

(もっと読む)

1 - 10 / 14

[ Back to top ]