株式会社富士機械工作所により出願された特許

1 - 10 / 12

管体切断方法及び管体切断装置

【課題】静止した金属製薄肉管体の端部を、切断面に切り屑の残留や半径方向の変形を生じさせることなく、切断することができるようにする。

【解決手段】円筒形管体100の外周面101に当接する内周面11と円軸方向Xに直交する刃面12とを有する外刃1、及び円筒形管体100の内周面102に対向する円形の外周面21と軸方向Xに直交する刃面22とを有する内刃1を、刃面12及び刃面22が切断面CPで互いに対向するように配置する。内刃2を、自転可能に支持するとともに、中心23から所定長さ1だけ偏心した軸24周りに最大径D2が円筒形管100体の外径D1より大きい円軌道25上を移動させつつ、外周面22が円筒形管体100の内周面102に当接しない位置から円軌道25が全周にわたって円筒形管体100の外側に露出する位置まで半径方向に移動させる。

(もっと読む)

管体溶接装置

【課題】ワークの外周面の損傷や貫通孔の内周面の磨耗を軽減することができ、ワークが溶接位置を通過する際の通過速度を高速化して管体の製造時間を短縮できるようにする。

【解決手段】管体溶接装置10は、7個の無端状移動部材4及び溶接トーチ6を備えている。7個の無端状移動部材4は、各々が直線部分を含む循環経路を移動自在にされたチェーン41を備え、各チェーン41の直線部分でワーク100の外周面における突き合わせ部分110を除く周方向の7箇所に軸方向に沿って当接する。溶接トーチ6は、ワーク100の軸方向における各チェーン41の循環経路中の直線部分が位置している範囲内で、ワーク100の突き合わせ部分110に対向する。

(もっと読む)

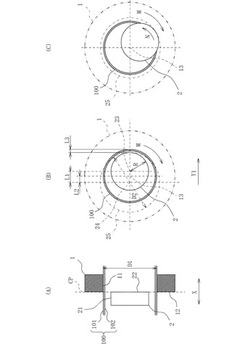

管体切断装置及び管体切断方法

【課題】管体の全周を短時間で切断できるとともに、内刃を動作させる機構を初期位置まで戻す作業を不要にし、長尺の管体を軸方向の複数の位置で連続して切断する作業の短時間化を実現する。

【解決手段】管体切断装置100に、主軸体1、偏心軸体2、内刃3、外刃4,5、喰違い軸継手7、第1伝達ギア列9、第2伝達ギア列10、モータ50を設けた。モータ50の回転を、第1伝達ギア列9を介して主軸体1に供給し、第2伝達ギア列1及び喰違い軸継手7を介して主軸体1の3/4の回転速度で偏心軸体2に供給する。モータ50の駆動により、内刃3は所定長さLだけ偏心した円周上を移動する偏心軸30から更に所定長さLだけ偏心した円周上を同一方向に移動する。内刃3は、管体Wの外周面における複数の位置で周面の一部を管体Wの外部に露出させながら回転しつつ移動する。

(もっと読む)

非円形スピニング装置及び非円形スピニング方法

【課題】ローラを接近させた際に管体の周面に作用する衝撃力を小さくすることができ、周面に割れを生じさせることなく端部に小円筒部を備えた非円形の管体を容易に製造できるようにする。

【解決手段】第1保持具11及び第2保持具12により、管体100の周面の軸方向における所定の当接範囲102に当接面111及び当接面121の全面を当接させ、当接範囲102における管体100の断面を楕円形にして管体100を保持する。第1保持具11及び第2保持具12とともに管体100を回転させた状態で、管体100の周面における第1保持具11及び第2保持具12で保持されていない範囲にローラ22によって絞り加工を施す。

(もっと読む)

円筒成形装置

【課題】主ロールにおける軸方向の複数の位置で副ロールから離れる方向の変位を規制することができるようにして、ワークを全長にわたって均一な径の長尺かつ小径の円筒形状に成形する。

【解決手段】副ロール3を成形位置に位置させて主ロール2をワークWの第1の端部W1から中央部W3まで接触する間に正転させる正転工程と、副ロール3を退避位置に位置させて主ロール2をワークWの中央部W3から第2の端部W2まで接触する間に正転させる搬送工程と、副ロール3を成形位置に位置させて主ロール2をワークWの第2の端部W2から中央部W3まで接触する間に逆転させる逆転工程と、をこの順に行い、副ロール3を主ロール2の回転方向と逆方向に回転させる。ワークWが主ロール2の周面における副ロール3の反対側を通過することがない。

(もっと読む)

管体溶接装置

【課題】貫通孔の内周面に磨耗を生じた場合にも煩雑な調整作業を必要とすることなく両部材の位置関係が常に適正になるようにし、ワークの突き合わせ部分を正確に溶接できるようにする。

【解決手段】ワーク20が通過する貫通孔11を形成する溶接治具2を上側治具2Aと下側治具2Bとの2分割に構成し、互いの間に所定の間隙を設けてそれぞれ上側本体1A及び下側本体1B内に収納し、下側治具2Bを上下方向に移動自在にした。貫通孔11をワーク20が通過する際に、下側治具2Bを上側治具2Aに向けて上方に付勢する。貫通孔11の内周面の磨耗量に応じて下側治具2Bが上方に移動し、貫通孔11の内周面にワーク20の外周面が接触し、貫通孔11内でワーク20が回転したり、ワーク20軸方向に直交する面内で移動することがない。

(もっと読む)

円筒成形装置

【課題】可塑性板状素材のワークから全長にわたって均一な径の長尺かつ小径の円筒を成形できるようにする。

【解決手段】円筒成形装置1は、主ロール2、副ロール3、小ロール5、押圧ロール6、押圧部材8を備える。主ロール2及び副ロール3は、中心軸を互いに平行にして配置されている。副ロール3は、主ロール2の周方向における複数の位置でワークWを主ロール2に向けて押圧する。小ロール5は、一部を開口部2Cから半径方向に露出して主ロール2内で軸支されている。複数の押圧部材8は、主ロール2内の軸方向の複数の位置で小ロール5の上方への撓みを防止する。押圧ロール6は、ワークWの端部が突起61に達するまでは突起61により、ワークWの端部が突起61に達した後はワークWを挟んで周面により、主ロール2の上方への撓みを防止する。

(もっと読む)

管体切断装置及び管体製造方法

【課題】リングギア及びプラネタリギアを用いて内刃を回転させつつ管体の半径方向に移動させるようにし、比較的小径の薄肉管体の切断を行うことができるようにする。

【解決手段】内刃3、駆動軸1、連結軸2、外刃4、プラネタリギア5、リングギア6を設けた。外刃4は、ワークWの外周面における軸方向の所定範囲の全周に内周面を当接させる。駆動軸1は、ワークW内の同軸上で回転自在に支持され、内部の所定量だけ偏心した位置に貫通孔11を有する。連結軸2は、貫通孔11に回転自在に支持される。内刃3は、連結軸2の前端部で偏心した偏心軸22に回転自在に保持され、ワークW内に配置される。プラネタリギア5は、ワークWの外部で連結軸2の後端部に同軸上に取り付けられ、リングギア6に噛合する。駆動軸1を回転させると、内刃3は、外周面におけるワークWの半径方向に最も突出した部分の位置を半径方向に変位させつつ回転する。

(もっと読む)

単管ロール造管装置及び単管ロールの造管方法

【課題】所定の長さに切断した薄肉の金属板を素材として真円度の高いロール状の単管ロールに形成できるようにする。

【解決手段】単管ロール造管装置1に、下側ローラ11〜24、上側ローラ31〜44、モータ2、チェーン駆動部3、及び軸体4を設けた。所定の長さに切断された薄肉板のワーク100を、上面に軸体4を押圧させた状態で、上側ローラ31〜44及び下側ローラ11〜24の間に順次搬送する。ワーク100は、上面(内側面)が軸体4の周面に密着するようにして、平板状から徐々に単管ロール状に曲げられる。ワーク100が、十分な弾性力を備えていない場合であっても、上下方向に押し潰されることなく、略真円の単管ロールを形成することができる。

(もっと読む)

拡管切断装置及び拡管切断方法

【課題】拡管加工時に同時に管体を所望の長さに切断できるようにし、管体の製造作業を簡略化し、装置の設置スペースを狭小化する。

【解決手段】拡管切断装置10は、8個の内刃ダイス1、外刃2、コーン38を備えている。外刃2は、内周面が拡管前の管体100の外周面に等しい環状を呈し、側面21を切断位置Sに近接させて管体100に外嵌する。各内刃ダイス1は、円筒形状を周方向に沿って等分割にしたものであり、X軸方向について切断位置Sを挟んで外刃2の側面21との間に所定の間隙を設けて管体100内に配置される。各内刃ダイス1の外側面を拡管前の管体100の内径よりも小径の円弧面で構成し、内側面をX軸方向に沿って傾斜した傾斜面13で構成した。コーン3の外側面は内刃ダイス1の内側面に当接する。コーン3をX軸方向に移動させて各内刃ダイス1を互いに同一速度で半径方向の外側に移動させる。

(もっと読む)

1 - 10 / 12

[ Back to top ]