株式会社アステアにより出願された特許

11 - 20 / 31

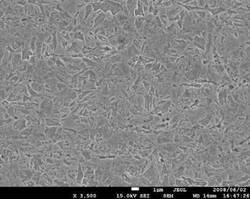

鋼板部材及びその製造方法

【課題】高強度・高靭性の鋼板部材及びその製造方法を提供する。

【解決手段】鋼板部材は、C含有量が0.15〜0.4重量%、Mn含有量またはCr,Mo,Cu,Niの少なくとも1種とMnとの合計の含有量が1.0〜5.0重量%、SiまたはAlの少なくともいずれか一方の含有量が0.02〜2.0重量%、残部がFe及び不可避的不純物からなり、マルテンサイト相の平均粒径を5μm以下、引張強度を1200MPa以上とする。また、鋼板部材には、B,Ti,Nb,Zrの少なくとも一種を、0.1重量%以下の含有量で含有させる。鋼板部材では、10℃/秒以上の昇温速度で675〜950℃の最高加熱温度T℃まで加熱して、(40−T/25)秒間以下で最高加熱温度T℃を保持した後、最高加熱温度T℃から1.0℃/秒以上の冷却速度でマルテンサイトの生成温度であるMs点以下まで冷却することによりマルテンサイト相を生じさせる。

(もっと読む)

給油口閉鎖装置

【課題】給油口閉鎖装置において、軸受け孔を長孔にすることなく、撓み代のばらつきを吸収しながら、シールパッキンを弁座に対して周方向均一に押し当てる。

【解決手段】給油口開口44からガイド開口211まで挿入された給油ノズル7により、捻りコイルバネ314に押されて上向きに付勢されてガイド開口211を閉じていたフラッパ3を押し開く給油口閉鎖装置において、フラッパ3は、捻りコイルバネ314に押されて上向きに付勢されながら下方に向けて回動自在な回動プレート31と、ガイド開口211の周縁212に押し当てるシールパッキン325を保持したシールプレート32とから構成され、回動プレート31の上面側にシールプレート32を回動プレート31に対して上下方向に変位自在に連結した給油口閉鎖装置である。

(もっと読む)

給油口閉鎖装置

【課題】給油口閉鎖装置のカバーを給油ノズルを用いた操作により開くことができるようにし、更に給油ノズルを選別する機能を付加する。

【解決手段】給油口開口44からガイド開口211まで挿入された給油ノズル71により、上向きに付勢されてガイド開口211を閉じていたフラッパ3を押し開く給油口閉鎖装置において、給油口開口44に対して上向きに回動自在なカバー5を設けた給油口閉鎖装置である。カバー5は、給油口開口44の近傍に回動軸511を設け、上向きに付勢されながら前記給油口開口44に向けて回動自在なカバー本体51と、カバー本体51の上面に装着され、カバー本体51の周縁に向けて付勢されながら前記カバー本体51の上面を移動自在なスライダ53とから構成され、スライダ53は、給油口開口44の近傍に設けたラッチ受け441に係合するラッチ531を設ける。

(もっと読む)

給油口閉鎖装置

【課題】給油口閉鎖装置を構成するカバーユニットと閉鎖ユニットとを安易に分離しない接続手段により接続する。

【解決手段】下向きに回動自在なフラッパ3により開閉するガイド開口211を有する閉鎖ユニット2を給油口1に嵌入し、開閉自在な給油口開口211を有するカバーユニット4を給油口1に外嵌した給油口閉鎖装置である。給油口1は、給油管本体8との接続口11より上方に拡径される下係合段差12を形成し、前記下係合段差12より上方に給油口下段周面13を形成し、前記給油口下段周面13より上方に拡径される上係合段差14を形成し、前記上係合段差14より上方に給油口上段周面15を形成し、閉鎖ユニット2は、給油口上段周面15に内接するユニット係合段差23を形成し、カバーユニット4は、給油口上段周面15に外嵌する被せ周面41を有する構成とする。

(もっと読む)

燃料給油管

【課題】ノズルガイドを給油口に嵌入して組み付ける燃料給油管について、メッキに関係する製造コストの低減と腐食の問題とを解決する。

【解決手段】ノズルガイド2を給油口1に嵌入して組み付ける燃料給油管において、ノズルガイド2は、給油ノズルを差し込む給油口開口11側で、給油口周面12に接面する円筒状のガイド周面21を半径方向外向きに拡げて余剰部位を形成し、前記余剰部位を円筒状のガイド周面21に沿って切断して半径方向外向きのガイド上端面22を形成し、給油口1に嵌入する際に前記ガイド上端面22を給油口周面12に接面させた燃料給油管である。

(もっと読む)

同芯拡管又は偏芯拡管の製造方法

【課題】割れやネッキングが発生しやすい高拡管周面の板厚が薄くなることを抑制する偏芯拡管の製造方法を提供する。

【解決手段】偏芯拡管工程により素管部1の端部11を拡管部2に塑性変形する偏芯拡管の製造方法であって、偏芯拡管工程は、偏芯ダイ41の偏芯内面411の範囲に素管部1の端部11を突出させた状態で、偏芯パンチ42を前記素管部1の端部11に前進及び停止を繰り返しながら圧入させ、前記端部11を偏芯拡管加工する偏芯拡管の製造方法である。

(もっと読む)

偏芯拡管の製造方法及び同芯ダイ

【課題】割れやネッキングが発生しやすい高拡管周面の板厚が薄くなることを抑制する偏芯拡管の製造方法を提供する。

【解決手段】素管部1の軸芯Ooから拡管部2の低拡管周面21までの直交距離Dsより大きく、素管部1の軸芯Ooから拡管部2の高拡管周面22までの直交距離Dbより小さい半径Deの同芯内面311を有する同芯ダイ31の前記同芯内面311の範囲に素管部1の端部11を突出させた状態で、同芯パンチ32を前記素管部1の端部11に圧入し、前記端部11を同芯拡管加工し、拡管部2の外形状に等しい偏芯内面411を有する偏芯ダイ41の前記偏芯内面411の範囲に同芯拡管加工した素管部1の端部11を突出させ、前記端部11の低拡管周面21を偏芯内面411に当てて前記端部11の高拡管周面22に向けて前記端部11を傾けた状態で、偏芯パンチ42を端部11に圧入し、前記端部11を偏芯拡管加工する。

(もっと読む)

偏芯拡管の製造方法

【課題】割れやネッキングが発生しやすい高拡管周面の板厚が薄くなることを抑制する偏芯拡管の製造方法を提供する。

【解決手段】偏芯拡管工程は、逆偏芯拡管工程と順偏芯拡管工程とからなり、逆偏芯拡管工程は、拡管部2の外形状に収まる逆偏芯内面311を有する逆偏芯ダイ31の前記逆偏芯内面311の範囲に素管部1の端部11を突出させた状態で、高拡管側より低拡管側に偏芯した逆偏芯パンチ32を前記素管部1の端部11に圧入して低拡管側を主に偏芯拡管加工し、順偏芯拡管工程は、拡管部2の外形状に相当する順偏芯内面411を有する順偏芯ダイ41の前記順偏芯内面411の範囲に前記逆偏芯拡管工程により偏芯拡管した素管部1の端部11を突出させた状態で、高拡管側に大きな断面の順偏芯パンチ42を前記素管部1の端部11に圧入して高拡管側を主に偏芯拡管加工する。

(もっと読む)

燃料給油管

【課題】金属製の給油口におけるシール座面の滑り性を改善する。

【解決手段】給油口キャップ2のシールリング21を押し付ける金属製の給油口11のシール座面111に、固体潤滑剤を含有させた樹脂材料を硬化させた潤滑塗膜4を形成した燃料給油管1である。潤滑塗膜4に含有される固体潤滑剤は、(1)フッ素樹脂の粉状物又は(2)二硫化モリブデンの粉状物をそれぞれ単独で利用したり、(3)フッ素樹脂及び二硫化モリブデンを混合した粉状物を利用したりするとよい。

(もっと読む)

バンパステイ構造

【課題】 製造コストや日数を掛けることなく、容易に潰れのチューニングを行うことができるバンパステイ構造の提供。

【解決手段】 バンパアーマチュア1とサイドメンバ4との間に介在される略筒状のバンパステイ2において、バンパステイ2の外周における座屈部に軸直方向へ焼き鈍し加工され、周辺部位に比べて強度が低い焼き鈍し部9a〜9cを備えることとした。

(もっと読む)

11 - 20 / 31

[ Back to top ]