丸文株式会社により出願された特許

1 - 10 / 18

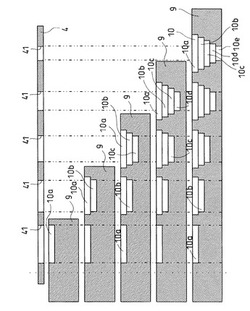

レーザ加工装置、レーザ加工方法および液滴吐出ノズルプレート

【課題】インクジェットプリンタのノズルプレートのノズル孔を所望形状に精度高く加工可能なレーザ加工装置を提供する。

【解決手段】マスク4の複数の開口41を通過したパルスレーザのビームがそれぞれ開口41に対応した形状でフィルム9に照射される。パルスレーザのパルス周期となる期間に、マスク4の隣接する開口41を通過して被加工物に照射されるレーザビームどうしの間隔に対応した所定距離を移動する所定速度で、マスク4の開口41の並び方向に沿ってフィルム9を移動させる。フィルム9を移動させた状態で、移動する被加工物の複数箇所において、それぞれ同一位置に、1パルス分ずつのパルスレーザがマスク4の異なる開口41を介して複数回照射されることで順次ノズル孔10が形成される。

(もっと読む)

膜厚測定装置及び膜厚測定方法

【課題】基板上に成膜された薄膜の厚さを精度良く測定可能な膜厚測定装置及び膜厚測定方法を提供する。

【解決手段】ガラス基板2上に成膜されて且つレーザ加工装置1から照射される加工用レーザによってスクライブ溝Gvが形成される薄膜の厚さを測定する膜厚測定装置6であって、レーザ加工装置1から薄膜に照射された加工用レーザのガラス基板2平面内における照射位置が格納された照射位置情報に基づいて、検査対象薄膜3aに形成されたスクライブ溝Gvの位置を特定する。そして、特定した位置に形成されているスクライブ溝Gvの深さを測定し、その測定値に基づいて検査対象薄膜3aの厚さを取得する。

(もっと読む)

ビーム加工装置、ビーム加工方法およびビーム加工基板

【課題】レーザビームを透過する搬送中の基板に対して、基板の一方の面に形成された被加工層を他方の面側からレーザビームを照射して加工する際の加工精度の向上を図る。

【解決手段】基板1の一方の面に形成された被加工層2に他方の面側からビーム3を照射して加工するビーム加工装置である。基板1の搬送中に基板1の移動に同期してビーム3を照射するヘッド10を移動することで、基板1の搬送を停止することなく被加工層2を加工する。この際にヘッド10から照射するビーム3は、基板1に対して直角に照射される。しがたがって、ガルバノミラーでビームをスキャンした場合のように基板1に斜めに照射されることがなく、より精密な加工ができる。

(もっと読む)

ビーム加工装置、ビーム加工方法およびビーム加工基板

【課題】大きな基板上に形成された薄膜を下側にして上側からレーザ加工する際に、基板の下面が他の部材に接触しない状態で基板の撓みを防止する。

【解決手段】基板2の一方の面に形成された被加工層3にビームを照射して加工するビーム加工装置である。気体を噴出することにより基板を平らに浮かせた状態に支持する気体浮上機構10と、基板2の一方の面に形成された被加工層3にビームを照射し、被加工層3を加工するビーム照射手段50とを備える。気体浮上機構10上に基板2と当該基板2の被加工層3が形成された一方の面を下にして配置する。そして、基板2の他方の面の上側からビーム照射手段50により基板2を介してビームを被加工層3に照射することにより、当該被加工層3に加工を施す。

(もっと読む)

ビーム加工装置、ビーム加工方法およびビーム加工基板

【課題】大きな基板上に形成された薄膜を下側にして上側からレーザ加工する際に、基板が撓んでいても加工途中に焦点位置を制御せずに高い加工精度での加工を可能とする。

【解決手段】ガラス基板2の一方の面に形成された被加工層3にビームを照射して加工するビーム加工装置である。ビーム照射手段50の対物光学装置51は、ベッセルビームを照射するための軸状集光用光学素子52として円錐形状レンズを備える。ベッセルビームは、軸状集光ビームであり、ビームの径、特に、中心の強度のピークとなる部分の径が円錐形状レンズからの距離が近い範囲では大きく変化しない。したがって、対物光学装置51に対するビーム照射位置が基板の撓みにより変化しても、それをベッセルビームの焦点深度の範囲内として、加工中に焦点位置を変更するような制御しなくても、高い精度での加工を可能とする。

(もっと読む)

レーザを用いた部材の接合方法

【課題】レーザ光を透過する樹脂材料で形成された3つ以上の部材について、互いに重ね合わされた境界面にレーザ光を一回照射することにより部材間を接合させる接合方法を提供する。

【解決手段】互いに積層された第1、第2及び第3部材11,12,13は、第2部材12の第1部材11との境界面が研磨された第1凹凸面12aにされ、第3部材13の第2部材12との境界面が同様に第2凹凸面13aにされている。レーザ光15が照射され、第2部材12の第1凹凸面12aでレーザ光が吸収され、凹凸面12a周囲のアクリル材料を局所的に溶融させることにより、両部材11,12間に接合を形成することができる。透明にされた接合部分12bを透過したレーザ光は、第2及び第3部材12,13の境界面付近に照射され、第2凹凸面13a周囲のアクリル材料を局所的に溶融させることにより、両部材12,13間に接合を形成することができる。

(もっと読む)

結晶性半導体膜形成方法、結晶性半導体膜形成装置および結晶性半導体膜形成基板

【課題】ガラス基板上に形成されたアモルファスシリコン膜をレーザ等の光で加熱溶融した後に結晶化させて多結晶シリコン膜を得る際に、ガラス基板背面からレーザを照射するものとするとともに背面からの照射を容易とする。

【解決手段】結晶性半導体膜形成装置3は、気体を噴出することによりガラス基板5を浮かせた状態に保持する気体浮上機構4を有する。ガラス基板5は、気体浮上機構4上に、アモルファスシリコン膜51を下にして配置される。加熱用レーザ2が対物用光学装置6を介してガラス基板5に上面側から照射される。なお、加熱用レーザは、ガラス基板5での吸収が少なく、アモルファスシリコン膜51での吸収が多い、可視光の緑色レーザとなっている。

(もっと読む)

結晶性半導体膜形成装置、結晶性半導体膜形成方法および結晶性半導体膜形成基板

【課題】ガラス基板上に形成されたアモルファスシリコン膜をレーザ等の光で加熱溶融した後に結晶化させて多結晶シリコン膜を得る際に、ガラス基板背面からレーザを照射するものとするとともに背面からの照射を効率的に行なう。

【解決手段】ガラス基板5は、アモルファスシリコン膜51を下にして配置される。上から加熱用レーザ2が対物用光学装置6を介してガラス基板5に上面側から照射されて、アモルファスシリコン膜51で結像する。また、結像するための焦点合わせのために高さセンサ1でアモルファスシリコン膜51の位置が測定される。測定用レーザは、ガラス基板5の上側から照射され、ガラス基板5の上面と下面で反射する。位置の測定には、共焦点測定方式が用いられ、ガラス基板5の下面で反射する光を用いてアモルファスシリコン膜51の位置が測定され、当該位置に基いて照射される光の焦点が合わされる。

(もっと読む)

半導体ウエハ研削装置

【課題】高精度に仕上げることのできる半導体ウエハ研削装置を提供する。

【解決手段】半導体ウエハを回転させながらウエハの主面を研削することにより薄く仕上げる研削装置において、前記ウエハの回転軸と平行な回転軸を中心として回転しながらウエハの主面を研削する砥石具3cと、ウエハの厚さを計測、及び/又はクラックを検出する電磁誘導方式及び光学方式から選ばれる一つ以上の非接触式センサとを備え、当該センサがプローブ6と、プローブ6の先端と前記ウエハとの間に流体Fを充填可能にプローブ6を包囲するジャケット7とを備えることを特徴とする。

(もっと読む)

レーザ加工装置

【課題】レーザ加工装置において、加工用レーザの照射位置のキャリブレーションを容易かつ正確に行うことを可能とする。

【解決手段】レーザ加工装置1は、X−Yステージ装置2と、X−Yステージ装置2上で移動自在で被加工対象物3が固定されるステージ21と、加工用レーザを被加工対象物3に集光して照射する対物用光学装置4とを備える。前記ステージ21にX−Yステージの座標系を示す二次元基準形状が形成された基準基板6をセットする。そして、基準基板6がセットされた状態でX−Yステージ装置2を予め入力された座標位置に移動して、基準基板6を移動させるとともに、移動する基準基板6上の二次元基準形状から実際に移動する座標値を読み取る。そして、入力された座標値と計測された座標値とから誤差としての差を求め、この差を用いてX−Yステージ装置2のキャリブレーションを行う。

(もっと読む)

1 - 10 / 18

[ Back to top ]