Fターム[2H090MB04]の内容

液晶−基板、絶縁膜及び配向部材 (35,882) | 配向処理の方法 (2,813) | ラビング (1,154) | 帯電防止 (14)

Fターム[2H090MB04]に分類される特許

1 - 14 / 14

ラビングローラおよびその製造方法

【課題】ローラ芯体に金属補強管を採用することなく、自重撓みの発生しない軽量化を達成し、高い剛性のラビングローラとなるようにしてラビング時の危険回転数を向上する。また、ラビングに伴って発生する静電気の外部への放電を容易に行うことができるとともに、金属メッキ層を形成しないようにして液晶表示素子に有害な緑青の発生を防止する。

【解決手段】表面に配設されたスイッチング素子あるいは電極を被覆するように配向膜が形成された液晶表示素子基板の前記配向膜の配向処理工程で使用するラビングローラであり、円筒状の炭素繊維強化プラスチックの表面に形成した導電性熱硬化性樹脂層の表面にラビング布を貼着する。

(もっと読む)

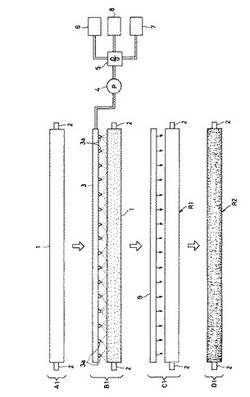

ラビング方法及び装置並びに配向膜及び光学部材の製造方法

【課題】配向不良に起因する輝点欠陥と塵埃に起因する輝点欠陥の両方を同時に解決することのできるラビング方法及び装置並びに光学補償フィルムの製造方法を提供する。

【解決手段】ラビング用布材1が巻回されると共に回転するラビングローラ70A,70Bに、連続走行するウエブ16を巻き掛けて、ラビング用布材1でウエブに形成された配向膜形成層19をラビングして配向膜を形成するラビング方法において、ラビング用布材1は、地布組織の経糸2及び緯糸3から成る基布5にパイル糸4が織り込まれて形成されると共に、パイル糸4のラビング時の撓み度を、ラビングする前のパイル糸4の全長Aと、パイル糸4に対してラビング加重が付与されたラビング中の基布5面から配向膜形成層19面までの長さBとの比率(B/A)×100で表したときに、該比率を60〜90%の範囲に設定した状態でラビングする。

(もっと読む)

液晶表示装置およびその製造方法

【課題】配向膜においてラビング筋の発生を低減させた液晶表示装置の提供。

【解決手段】第1基板と、液晶を挟持して対向配置される第2基板と、前記第1基板の前記液晶側の面に、形成された画素電極と、前記液晶と接触して形成された第1配向膜と、前記第2基板の前記液晶側の面に、形成された対向電極と、前記液晶と接触して形成された第2配向膜と、を備え、前記第2配向膜は、前記第2基板の一辺に対して45°±3°の範囲の角度でラビングが施され、前記対向電極は、その辺の少なくとも一部に前記ラビング角度方向に突出するパッド部を備え、前記パッド部の前記対向電極から突出する方向に沿う一対の辺のそれぞれの延在方向は、その延在によって交差する前記第2基板の辺に対して15°以上35°以下の角度に設定される。

(もっと読む)

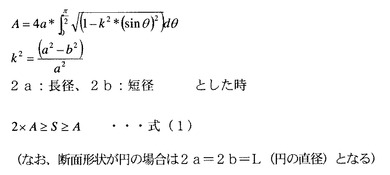

ラビング用布材

【課題】フィルムの広幅化、長尺化を行っても、輝点発生頻度の少ない光学補償フィルム製造用のラビング用布材を提供する。

【解決手段】経糸2および緯糸3からなる地布組織と、該地布組織に織り込まれたパイル糸4と、からなり、パイル糸4の断面形状に内接する円形または楕円形の円周長(A)と、パイル糸4断面の円周長(S)と、が下記式(1)を満足することを特徴とするラビング用布材である。 (もっと読む)

(もっと読む)

液晶装置の製造方法

【課題】TFT基板と対向基板との各対向面に形成されている配向膜に施すラビング処理が不均一であっても、両基板に吸着する不純物イオンの偏りを少なくして、表示むらの発生を抑制する。

【解決手段】TFT基板10と対向基板20とに薄膜層を形成し(S1,S11)、両基板10,20の薄膜層上に配向膜16,22をそれぞれ形成し(S2,S12)、この各配向膜16,22をラビング処理する(S3,S13)。次いで予め完成された液晶装置1で測定した共通電圧の変動による電位差ΔVcomに基づき、電位差ΔVcomがプラス値を示している場合は、TFT基板10に形成されている配向膜16を、所定温度で所定時間加熱処理する(S5)。その後両基板10,20を、シール材31を介して貼り合わせて、両基板10,20とシール材とで区画された領域に液晶32を封止する(S21)。

(もっと読む)

ラビング処理方法および装置

【課題】ラビング処理で発生する塵埃を効率良く除去し、液晶表示装置の高輝度化、高精細化により求められる高品質の光学補償フィルムを製造すると共に、ラビングシートの長寿命化を図ることで生産性を向上できるラビング処理方法および装置を提供することを目的とする。

【解決手段】透明フィルム12の配向膜形成材料層の表面を回転状態のラビングローラ16に接触させて配向膜を形成する配向膜形成工程と、ラビングローラ16を、透明フィルム12と接触した後、ラビングローラ16の表面を除電した後、除塵するラビングローラ処理工程と、配向膜の形成後の透明フィルム12を、搬送に伴う同伴風を打ち消すように送風しながら除電する長尺可撓性帯状物除電工程と、を有することを特徴とするラビング処理方法である。

(もっと読む)

ラビング処理方法および装置

【課題】ラビング処理で発生する塵埃を効率良く除去することによって、液晶表示装置の高輝度化、高精細化により求められる高品質の光学補償フィルムを製造すると共に、ラビングシートの長寿命化を図ることで生産性を向上できるラビング処理方法及び装置を提供する。

【解決手段】配向膜形成材料層を備えた透明フィルム12をその長手方向に移動させながら、配向膜形成材料層の表面を回転状態のラビングローラ16に接触させて配向膜を形成するラビング処理方法において、配向膜の形成前に配向膜形成材料層を備えた透明フィルム12を、ラビングラーら16の回転で発生する回転風を打ち消すように送風しながら除電することを特徴とするラビング処理方法である。

(もっと読む)

ラビング処理方法及び装置

【課題】ラビング処理で発生する塵埃を効率良く除去することによって、液晶表示装置の高輝度化、高精細化により求められる高品質の光学補償フィルムを製造すると共に、ラビングシートの長寿命化を図ることで生産性を向上できるラビング処理方法及び装置を提供する。

【解決手段】ラビング処理装置10は、長尺状の透明フィルム12をその長手方向に移動させながら、透明フィルム12の配向膜形成材料層の表面を回転状態のラビングローラ16に接触させて配向膜を形成する。ラビングローラ16の回転方向に対してラビングローラ16と透明フィルム12との接触位置の下流側には、ラビングローラ16の表面を除電する第1除電装置18が設けられる。また、ラビングローラ16の回転方向に対して第1除電装置16の下流側には、ラビングローラ16の表面を除塵する除塵装置20〜22が設けられる。

(もっと読む)

ラビング装置およびラビング方法

【課題】本発明は、被ラビング処理基板の大型化にも係わらず製造設備設置のための面積が少なくて省スペース化が図られると共に、被ラビング処理基板1枚当りのラビング処理時間を短縮し、且つ高精度で均一なラビング処理を施すことが可能なラビング装置およびラビング方法を提供するものである。

【解決手段】ラビング装置をアライメント部1とラビング部2で構成し、アライメント部1において被ラビング処理基板15を所定の方向でラビングされる向きに設定した後にラビング部2へ浮上搬送し、ラビング部2で所定の方向および速度で回転する前記ラビングロール11を該ラビングロールの長手方向に略直角の方向に移動させながら被ラビング処理基板15に形成された配向膜にラビング処理を行なうようにした。

(もっと読む)

ラビング布

【課題】導電性材料によりラビング布を構成して静電気の発生を抑制するとともに、同時にラビング布を構成する該導電性材料の擦過、削れによる微小ダスト・異物の発生も併せて抑制することが要望される。

【解決手段】地布と、該地布に織り込まれたパイル糸とを有し、該パイル糸が導電性材料からなる芯および該芯を被覆する非導電性材料から構成され、該パイルが切断されていない輪パイルである構成の液晶表示パネル製造用ラビング布。

(もっと読む)

液晶パネル及びその製造方法

【課題】 蒸着配向膜が配置された液晶パネルにおける剥離帯電であり、また帯電電荷による素子のダメージである。

【解決手段】 一対の基板(10,30)を対向してシール材(40)を介して貼り合わせた液晶パネルであって、前記一対の基板のうち、少なくとも一方の基板には蒸着膜(16)が配置されており、前記一方の基板上における前記シール材(40)が配置されている部位には突起(38)を設けた。さらに、該突起(38)の表面に金属膜(26)を配置して、帯電電荷が逃げやすいようにした。

(もっと読む)

ラビング布の剥離方法

【課題】本発明は、ローラに両面粘着テープを介してラビング布が取り付けられたラビングローラにおいて、ローラから両面粘着テープごとラビング布を容易に剥がすことができる剥離方法を提供する。

【解決手段】ローラに両面粘着テープを介してラビング布4が取り付けられたラビングローラ1を回転させながら、前端に鋭利な刃が形成されたカッター5の刃先でラビング布及び両面粘着テープに該ラビングローラ1の回転軸を中心とする回転面上を一周するようにカットライン6を入れる。このカットライン6をラビングローラの長手方向に所定の間隔で複数本設けて両面粘着テープ及びラビング布4を小幅に分割し、小幅に分割されたラビング布4をラビングローラ1を回転させながらスクレーパによって両面粘着テープごとローラの外周面から剥離する。

(もっと読む)

液晶配向膜形成材料及び液晶配向膜の形成方法

【課題】転写法によって液晶配向膜を透明電極基板上に形成させることが可能な液晶配向膜形成材料と、この液晶配向膜形成材料を用いて液晶配向膜を透明電極基板上に形成する方法を提供する。

【解決手段】支持体1上に順次、表面に凹凸形状を設けた離型層2、液晶配向膜層3を有してなる液晶配向膜形成材料10である。上記離型層2表面には、例えば溝の幅10μm以下、溝の深さ0.5μm以下、溝の間隔200μm以下である溝状の微細な凹凸形状を設けている。この液晶配向膜形成材料10の液晶配向膜層3を透明電極基板20に加熱・加圧条件下で貼り合わせた後、支持体1を離型層2とともに透明電極基板20から剥離し、離型層2の表面凹凸形状を写し取った液晶配向膜層3を透明電極基板20上に転写し、必要に応じてこの透明電極基板20を焼成処理することにより、透明電極基板20上に液晶配向膜を形成する。

(もっと読む)

液晶表示装置及びその製造方法と製造装置

【課題】本願発明は、配向膜面にスジムラを発生させない製造方法、製造装置、液晶表示装置を提供することを目的とする。

【解決手段】本願発明に係る液晶表示装置の製造方法としての特徴は、一対の相対向する基板に配向膜が設けられた液晶表示装置の製造方法であって、導電性を有するとともに開口部が設けられたマスクを前記基板の表面に載置し、該マスクを所定の電位になるよう外部と電気的に接続している状態で、ラビング処理を行う点にある。該構成からなる製造方法にあっては、ラビング処理時においてラビング布が接触するマスクが導電性を有するとともに外部に電気的に接続されているため、該ラビング布の帯電を抑制することができ、これにより、配向膜面に対して均一にラビング処理を施すことができるため、静電気によるスジムラの発生を防止することができる。

(もっと読む)

1 - 14 / 14

[ Back to top ]