Fターム[3K034FA39]の内容

Fターム[3K034FA39]の下位に属するFターム

有機物による保護膜 (11)

Fターム[3K034FA39]に分類される特許

1 - 14 / 14

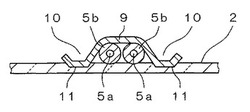

面状発熱体及び面状発熱体の製造方法

【課題】PVC被覆リード線をシート状基材に固定する方法において、金属製の固定具を使用することなく確実にしかもリード線の傷つきによる短絡不良の心配なく取りつけられるようにした面状発熱体の製造方法を提供する。

【解決手段】面状発熱体1は、不織布より成るシート状基材2と、前記シート状基材2に適宜装着された発熱金属細線4と、前記発熱金属細線4と接続するPVC被覆リード線5より成り前記シート状基材2と前記リード線5との固定部において塩化ビニル樹脂小片を超音波加熱することにより、塩化ビニル樹脂の溶融部分11をシート状基材2に浸透させることによって固定する。

(もっと読む)

ヒータ

【課題】吸湿および絶縁耐圧の低下を防止することが可能なヒータを提供すること。

【解決手段】基板1と、基板1に形成された発熱抵抗体2と、発熱抵抗体2を覆う結晶化ガラス層31、およびこの結晶化ガラス層31を覆う非晶質ガラス層33を有する保護膜3と、を備えるヒータA1であって、保護膜3は、結晶化ガラス層31の縁31aを囲い、かつ非晶質ガラス層33のうち結晶化ガラス層31からはみ出る部分と基板1との間に介在する半結晶化ガラス層32をさらに有する。

(もっと読む)

加熱体

【課題】保護層の表面が平坦な加熱体を提供する。

【解決手段】本発明によって提供される加熱体Aは、基板1と、基板1上に形成されており、互いの幅方向に離間する1対の帯状部2a,2bを有する抵抗体層2と、抵抗体層2を覆う保護層4と、を備えた加熱体Aであって、1対の帯状部2a,2bの間に、基板1と保護層4に挟まれる絶縁層5が形成されている

(もっと読む)

板状ヒータ、加熱装置、画像形成装置

【課題】ヒータ摺動面となる摺動層の摺動性と熱伝導性を向上させた板状ヒータを実現する。

【解決手段】セラミック製の絶縁基板11の一方面上に発熱抵抗体12を厚膜印刷で形成し、さらに発熱抵抗体12に給電を行う電極13,14を形成する。発熱抵抗体12上にオーバーコート層15を形成する。発熱抵抗体12が形成された絶縁基板11の他方面上に、耐熱性のガラスパターン161,162と、このガラスパターン161,162を挟む格好で、耐熱性、摺動性の高い例えばポリイミド系の樹脂パターン171〜173とからなる摺動層18を形成する。ガラスパターン161,162と樹脂パターン171〜173が交互に形成された摺動層18は、熱伝導性と摺動性を合わせ持つものとなりヒータによる定着性の向上を図ることができる。

(もっと読む)

高分子発熱体

【課題】快適性の優れた高分子発熱体を提供することを目的とするもので、特に人体と接触する場合の接触面側の柔軟性、快適性を保持させる。

【解決手段】ベース側樹脂フィルム2とカバー側樹脂フィルム3に狭持してなる一対の電極4と、該一対の電極間に形成された抵抗体5とを備えた高分子発熱体において、前記ベース側樹脂フィルム2及び/または前記カバー側樹脂フィルム3の外表部を、衝撃吸収素材6により被覆してなることを特徴とする高分子発熱体1。

(もっと読む)

高分子発熱体

【課題】快適性の優れた高分子発熱体を提供することを目的とするもので、特に人体と接触する場合の接触面側の保温性を保ち、発汗時のひんやり感を軽減する。

【解決手段】ベース側樹脂フィルム2とカバー側樹脂フィルム3に狭持してなる一対の電極4と、該一対の電極間に形成された抵抗体5とを備えた高分子発熱体において、前記ベース側樹脂フィルム2及び/または前記カバー側樹脂フィルム3の外表部を、吸水性ポリエステル繊維6により被覆してなることを特徴とする高分子発熱体1。

(もっと読む)

ヒータ、加熱装置、画像形成装置

【課題】定着用のフィルムとの摺動性を向上させて良好な定着性を有するヒータを実現する。

【解決手段】耐熱・絶縁性材料で形成した長尺平板状の絶縁基板11上の長手方向に平行して発熱抵抗体12,13を形成する。直列接続された状態の熱抵抗体12,13に電極14,15から電力を供給する。発熱抵抗体12,13上に絶縁ガラス製のオーバーコート層191,192を形成する。電極14,15およびオーバーコート層191,192以外にオーバーコート層191,192の表面粗さと異なる粗さのオーバーコート層20を形成する。これによりヒータを構成する。ヒータの摺動面に加圧ローラによりフィルムを摺動させたとき、ガラス表面の粗さを変えているため、適度なフィルム摺動性が得られスリップやトルクアップ等を防止できる。

(もっと読む)

ヒータ

【課題】 基本的にセラミックスを使用せず、安価であって、しかも破損しにくいヒータ、特に半導体製造装置用ガスシャワー基板として有用なヒータを提供する。

【解決手段】 絶縁被覆された発熱体1を、1枚の金属製支持体3の表面上に支持固定するか、あるいは2枚の金属製支持体3で挟み込んで固定することにより、ヒータを構成する。発熱体の絶縁被覆は、酸化物等の絶縁材料の溶射膜や、テフロン樹脂又はポリイミド樹脂などの樹脂膜が好ましい。また、金属製支持体3にも同様に絶縁被覆を施すことができ、特に金属製支持体がアルミニウム又はアルミニウム合金のときは、アルマイト処理により絶縁被覆を形成することが好ましい。

(もっと読む)

ヒータ

【課題】 基本的にセラミックスを使用せず、安価であって、しかも破損しにくいヒータ、特に半導体製造装置用ガスシャワー基板として有用なヒータを提供する。

【解決手段】 絶縁被覆された1枚の金属製支持体3上に発熱体1を支持固定するか、あるいは、絶縁被覆された2枚の金属製支持体3の間に発熱体1を挟み込んで固定することにより、ヒータを構成する。金属製支持体3の絶縁被覆は、酸化物等の絶縁材料の溶射膜や、テフロン樹脂又はポリイミド樹脂などの樹脂膜が好ましい。特に金属製支持体3がアルミニウム又はアルミニウム合金のときは、アルマイト処理により絶縁被覆を形成することが好ましい。

(もっと読む)

PTCヒータ構造

【課題】安価で、各電極とPTC素子との間の接圧を常に確保できると共に、電気的ショートの虞が無いPTCヒータ構造を提供する。

【解決手段】ヒータ本体15の樹脂ハウジング部材16内部には、中央部に面内,外方向に貫通される開口部16aが形成されていて、発熱部材20…が複数本、並設されている。

この発熱部材20は、主に、一対の電流を供給する電極としての金属板材21,21に挟持されて複数のPTC素子22が、この金属板材21の長手方向に沿って、所定の間隔を置いて配列されて、樹脂材料によってインサート成型されることにより、周囲が、樹脂枠体22で覆われている。

樹脂枠体22の側面開口部22a内には、絶縁層25が設けられて、この絶縁層25を介して、放熱フィン部材24が、金属板材21の側面部に当接されている。

(もっと読む)

加熱ヒータ、加熱装置、画像形成装置

【課題】摺動性を阻害させることなく定着性を向上させる加熱ヒータを実現する。

【解決手段】窒化アルミニウム等高熱伝導特性を有する長尺平板状の絶縁基板11の一面に、銀・パラジウム等の通電により発熱が得られる発熱抵抗体121,122と電力を供給させるための銀、銀白金等の単位面積当たりの抵抗値が低く通電しても大きな発熱現象が起こりにくい給電用の電極部14,15を形成する。発熱抵抗体121,122上には、オーバーコート層18を形成する。発熱抵抗体121,122が形成された絶縁基板11の反対面には摺動を促す摺動層21を形成する。絶縁基板11の短手方向の摺動層21の両端部に、ガラスもしくは導体材料により絶縁基板の長手に沿って形成したガイドパターン221,222を形成する。

(もっと読む)

面状発熱体

【課題】本発明は、面状発熱体に柔軟性を有する電気絶縁性基材を用いながら、電気絶縁性基材に伸縮性を制限する手段を付与することにより、ものづくりをしやすくするとともに、形状を安定させて面状発熱体の性能・品質性能を向上させることにある。

【解決手段】柔軟性を有する電気絶縁性基材12に前記電極及び高分子抵抗体14のスクリーン印刷方向と同一方向の伸縮性を制限する手段、あるいは、ロール状の電気絶縁性基材12に該ロール方向と同一方向の伸縮性を制限する手段を有する保護層を配設してあるので、電気絶縁性基材12は柔軟性を有する素材を用いることができるようになり、柔軟性を保持しつつ、ものづくり性を向上することができるようになる。

(もっと読む)

セラミックヒータ、加熱装置、画像処理装置

【課題】摺動性を阻害させることなく良好な定着性が得られるとともに、装置の耐久性を向上させたセラミックヒータを実現する。

【解決手段】窒化アルミニウム等高熱伝導特性を有する長尺平板状の絶縁基板11の一面に、銀・パラジウム等の通電により発熱が得られる発熱抵抗体121,122と電力を供給させるための銀、銀白金等の単位面積当たりの抵抗値が低く通電しても大きな発熱現象が起こりにくい給電用の電極部14,15を形成する。発熱抵抗体121,122上には、これらを覆うガラス等で、電気的、機械的、化学的な保護を行うオーバーコート層18を形成する。発熱抵抗体121,122が形成された絶縁基板11の反対面にはポリイミド、ポリイソイミド、ポリアミドイミド等イミド系樹脂にフィラーを含有させ、このフィラーの含有量を絶縁基板11から表面に向かって漸次低くなり、その表面を摺動面とした樹脂皮膜層21を形成する。

(もっと読む)

路面の融雪凍結防止構造

【課題】 浸透水に対する耐漏電性および長期にわたる耐久性に優れ、しかも熱効率が高い電気発熱体を使用する路面の融雪凍結防止構造、および車両走行によるわだち掘れ現象および施工車両の運行を考慮して融雪凍結防止構造を施工する施工方法を提供する。

【解決手段】 ワイヤメッシュ14が埋設されたコンクリート舗装13と路盤材11との間に電気発熱体1が配設され、コンクリート舗装13の表面から電気発熱体1までの距離が80〜120mmであるか、または、アスファルト舗装と路盤材との間に電気発熱体が配設され、アスファルト舗装の表面から電気発熱体までの距離が120〜160mmである路面の融雪凍結防止構造である。また、融雪凍結防止構造を道路方向に平行して複数配置し、隣接し合う融雪凍結防止構造間の距離は少なくとも車両のタイヤの幅よりも広くするその施工方法である。

(もっと読む)

1 - 14 / 14

[ Back to top ]