Fターム[4E024AA10]の内容

Fターム[4E024AA10]の下位に属するFターム

線、棒、径 (8)

Fターム[4E024AA10]に分類される特許

1 - 9 / 9

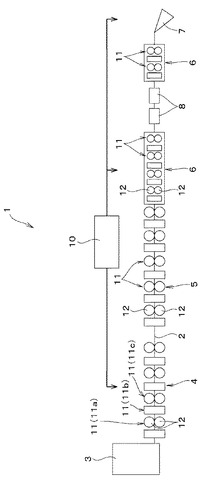

条鋼圧延材の圧延方法

【課題】可及的に表面疵の発生の少ない条鋼圧延材を製造することのできるようにする。

【解決手段】条鋼圧延材2を圧延する圧延スタンド11の出側に条鋼圧延材2の幅寸法を計測する計測装置13を配置して、条鋼圧延材2の圧延を行う条鋼圧延材2の圧延方法であって、所定の圧延スタンド11を第1スタンド11aとし、第1スタンド11aに隣接する下流側の圧延スタンド11を第2スタンド11bとし、条鋼圧延材2が第1スタンド11aに導入されてから第2スタンド11bに導入される前までの第1スタンド11aにおける出側幅寸法を無張力寸法W1とすると共に、条鋼圧延材2が第2スタンド11bに導入されたときの第1スタンド11aにおける出側幅寸法を張力寸法W1’としたとき、δW1=W1−W1’の値が目標値となるように圧延ロール12の回転数を制御する。

(もっと読む)

条鋼線材の巻き取り方法

【課題】巻き取り形状を安定的に均一にすることができるようにする。

【解決手段】仕上げ圧延機6で圧延した条鋼線材3を仕上げ圧延機6の下流側に配置された巻き取り機8で巻き取る条鋼線材の巻き取り方法において、条鋼線材3が仕上げ圧延機6から抜ける前は、仕上げ圧延機6の圧延速度に基づいて巻き取り機8の巻き取り速度V2を制御し、条鋼線材3が仕上げ圧延機6から抜けた後は、条鋼線材3の線速に基づいて巻き取り機8の巻き取り速度V2を制御する。

(もっと読む)

直送圧延における鋳片分割長調整方法および装置

【課題】直送圧延において、冷却床に取り込まれる最終分割材の残長を最小限に留め、通常分割長を最大化して前記冷却床の有効な活用を図るとともに、材料の歩留まり向上を図り得る鋳片分割長調整方法を提供する。

【解決手段】連続鋳造機1で鋳造された鋳片3を分割した後に直ちに圧延機2に搬送し、この鋳片3aを圧延した後の棒鋼3bを冷却床8へ搬入する直送圧延における鋳片分割長調整方法であって、圧延後の冷却床8における棒鋼3cの最終分割材残長を裁断して、この裁断された棒鋼の最終分割材残長重量を測定し、この最終分割材残長重量に基づき前工程の連続鋳造機1において分割される鋳片3aの設定重量を、前記冷却床8へ搬入される棒鋼長さを最大化するように調整する。

(もっと読む)

条鋼圧延材の圧延方法

【課題】条鋼圧延材の非定常部に特に形成され易い表面疵の発生を抑制することを課題とする。

【解決手段】所定の間隔をおいて複数配置した圧延スタンド2の対になったロール3に設けた種々の孔型4によって、条鋼圧延材1を複数のパスに分けて順次圧延することで、その条鋼圧延材1の断面積を順次減少させて所定の製品形状に仕上げる条鋼圧延材の圧延方法において、対象の圧延スタンド2aの出側に配置した幅寸法計測装置5で条鋼圧延材1の幅寸法を計測し、その幅寸法を、対象の圧延スタンド2aでの圧延で、条鋼圧延材1の周方向の圧縮ひずみが−0.5以上になるように予め求めた幅寸法許容値の範囲内にする。

(もっと読む)

平角線の製造方法及び平角線の製造装置

【課題】長時間にわたって厚さ寸法・幅寸法の寸法精度を向上させることができる平角線の製造方法を提供することを目的とする。

【解決手段】横断面円形の導線Dを2台以上のロールに順次送り込んで目標厚さ寸法・目標幅寸法の平角線Cを製造する平角線の製造方法に於て、平角線Cの最終厚さ寸法を最下流位置の最終ロール2,2の下流にて測定し、その最終厚さ寸法と目標厚さ寸法との大小を比較して最終ロール2,2のロール間隔寸法X2 を調整する。かつ、平角線Cの最終幅寸法を最終ロール2,2の下流にて測定し、その最終幅寸法と目標幅寸法との大小を比較して最終ロール2,2の一つ上流側の上流ロール1,1のロール間隔寸法X1 を調整する。そして、上流ロール1,1にて最適断面積の中間線材Mを製造し最終ロール2,2へ送って、目標厚さ寸法・目標幅寸法の平角線Cを製造する方法である。

(もっと読む)

圧延・検査方法

【課題】複数の圧延ラインと複数の検査ラインで効率良く確実に圧延・検査できる圧延・検査方法を提供する。

【解決手段】小断面圧延ラインSの最少断面から徐々に大きな断面に仕上圧延した複数種の棒鋼(圧延材)を順次圧延する小断面側圧延工程と、大断面圧延ラインLの最少断面から徐々に大きな断面に仕上圧延した複数種の棒鋼を順次圧延する大断面側圧延工程と、小・大断面側圧延工程で個別に圧延された複数種の棒鋼を各種類ごとに検査ラインA〜C別で平行に検査する検査工程と、を含み、小断面側圧延工程で最少断面の棒鋼を圧延した後に、大断面側圧延工程で最少断面の棒鋼を圧延し、小・大断面圧延ラインS,Lの圧延順を各棒鋼の断面が徐々に大きくなるように、小・大断面側圧延工程を交互に行い、圧延された複数種の棒鋼のロットを、各ロットの棒鋼の断面が徐々に大きくなる順序で、検査ラインA〜Cに順次送給して平行に検査する、圧延・検査方法。

(もっと読む)

鋼片の圧延方法

【課題】鋼片の連続圧延において、ツイスターやローラーガイドを使用せずに、圧延材の断面内温度分布等によって発生する、最終圧延機から出てくる鋼片の捻じれを解消して圧延後の鋼片の曲がりを抑制する方法を提供することである。

【解決手段】少なくとも最終圧延機5Hと最終1台前圧延機4Vが孔型圧延ロールを備え、最終圧延機5Hと最終1台前圧延機4Vとの間にツイスターを設置しない鋼片の連続圧延過程で、予め鋼片B2の捻じれ角と最終1台前圧延機4Vのロール軸方向調整量を対応づけ、鋼片B2の捻じれ角を測定装置6で計測した値に基づいて、最終1台前圧延機4Vの孔型圧延ロールをロール軸方向に調整して鋼片B2の捻じれを解消するようにした。このようにすれば、比較的断面寸法の大きい鋼片圧延の場合でも、ツイスターとの接触や捻じりによる表面疵の発生を回避して圧延後の鋼片の曲がりを抑制することが可能となる。

(もっと読む)

圧延材の水冷制御方法

【課題】棒鋼や線材の熱間圧延過程で材質改善などを目的とした中間水冷を行なう場合に、冷却水の残留や復熱時間が圧延材の表面温度に及ぼす影響を抑制して、仕上げ圧延温度を精度よく制御できる水冷制御方法を提供することである。

【解決手段】棒鋼または線材圧延設備の、中間圧延機列1と仕上げ圧延機列2の間の中間水冷帯3で圧延材11を強制水冷する場合に、水冷後の圧延材の温度として、仕上げ圧延機列2の先頭圧延機2aの出側温度を、または先頭圧延機2aの圧延負荷を水冷制御に用いるようにしたのである。このようにすれば、圧延後の復熱過程での断面内の温度分布が大きい不安定な状態の圧延材温度を用いずに済み、また、中間水冷後の早い段階での測定値を水冷制御に用いるため、目標仕上げ温度に対して、仕上げ圧延機列2の出側温度を、より精度よく制御することが可能となる。

(もっと読む)

圧延材の寸法管理方法

【課題】サンプルの水冷を適切に実施して、サンプルの信頼性を向上させる。

【解決手段】熱間圧延工程を経た圧延材YからサンプルSを採取する。冷却槽30に満たした冷却水Rを、サンプルSに接触すると、その表面に水蒸気膜を形成する膜沸騰が起こる温度に設定する。冷却槽30にサンプルSを浸漬して所定温度まで水冷した後、取出してサンプルSの寸法を測定する。そして、サンプルSの寸法測定結果に基づき、孔型圧延ロール22,22の隙間や孔型の芯ずれの矯正、圧延速度、テンション等の圧延条件を調整する。

(もっと読む)

1 - 9 / 9

[ Back to top ]