Fターム[4F209AM03]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 成形装置、成形操作のその他の特徴 (348) | 成形装置又は装置部材のシール (10)

Fターム[4F209AM03]に分類される特許

1 - 10 / 10

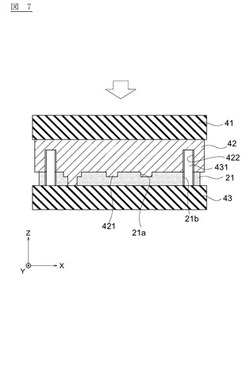

絶縁性基板の製造方法及び多層積層板の製造方法

【課題】絶縁性基板の生産性を向上させることが可能な絶縁性基板の製造方法を提供する。

【解決手段】絶縁性基板の製造方法は、凹状パターン21aを有する絶縁性基板21の製造方法であり、相互に接近又は離反可能なステージ41,43と、ステージ41に取り付けられ、凸状パターン421を有するインプリントモールド42と、ステージ43に取り付けられたガイドピン431と、を準備する工程と、絶縁性基板21に形成された貫通孔21bにガイドピン431を挿入する工程と、ステージ41,43を相互に接近させて、インプリントモールド42に形成されたガイド穴422に、ガイドピン431を挿入する工程と、インプリントモールド42とステージ43との間に絶縁性基板21を挟み込んで、絶縁性基板21に凹状パターン21aを形成すると共に、ガイドピン431の先端をガイド穴422の底面に当接させる工程と、を備えている。

(もっと読む)

マイクロナノインプリント工程において使用される均等プレス装置

【課題】基板上における完全なインプリントに対して要求される十分な圧力を与え且つ低コストで、マイクロナノ製造工程において使用される耐久性のある均等プレス装置を提供する。

【解決手段】上方及び下方プレスユニット及びモールド30を有する均等プレス装置。下方プレスユニット10は、支持容器11、該容器における上方向に開放する収容空間111内で受けられる均圧液体12、及びピストン部材142を有する加圧機器14を有する。該ピストン部材は、収容空間へと延在し、容器の環状上部表面112上に配置される基板100に向かって軸方向において均圧液体を上方向に押し上げるよう作動可能である。上方プレスユニット20は、モールドと基板との間の接触を可能にするよう可動である。その後ピストン部材は、モールドに対して基板をプレスするよう動かされる。

(もっと読む)

樹脂チューブの高速曲げ方法とこの方法に用いる3次元曲げ型

【課題】 曲げ装置で「1軸、又は2軸に力を加える」だけで、直管状の合成樹脂チューブを3次元曲げができる手法を提供する。

【解決手段】 (a) 曲げ装置の動力として、駆動されるX軸スライド部10を水平に配置し、このX軸スライド部10に水平面内で交叉方向に延びたアーム11を設け、このアーム11の先端側に垂直方向に駆動可能なZ軸スライド部9を取付ける一方、Z軸スライド部9の下端部に水平に動くY軸スライド部8を設け、3次元曲げされるチューブPの長さ方向での角度変化に追従するため、前記Y軸スライド部8の中心に、水平回転機構を介してZ軸方向に追従昇降できる水平ローラ4と該水平ローラ4における左右両端の鉛直下方に互いに向き合った球状の自在ベアリング6a,6b又は縦ローラを備えたヘッド機構Hを取付け、3次元曲げされるチューブPの曲げ軌道に対して3軸方向に自由に追従可能な一体形構造で動作してに3次元曲げを高速で実現する。

(もっと読む)

プレス成形装置

【課題】 プレス成形において、被加工材の板厚や平面度にバラツキがあった場合でも、該被加工材に対し、略均一に転写成形を施すことができるようにする。

【解決手段】 上ダイセット19の下面(底面)における中心部から周縁部寄りの部位にかけては、略直方体形状を呈する弾性体21が取付固定されている。弾性体21は、上側枠体300と下側枠体100との協働による、被加工材35に対する加圧時に、被加工材35が有する傾斜を吸収するためのもので、弾性体21には、例えばウレタンゴム、ニトリルゴム、シリコーンゴム、又はフッソゴム等の弾性材から成るものが採用される。弾性体21には、厚みが、例えば板厚30mmで、ショア硬度が90のものが用いられる。

(もっと読む)

プレス装置およびプレス成形方法

【課題】 樹脂板に対して加熱・加圧および冷却・加圧して転写成形を行う際に、熱板および転写用スタンパを速く均一に加熱させ、成形サイクル時間を短縮することができるプレス装置を提供する。

【解決手段】 第一の熱板18と第二の熱板24の間で樹脂板Pを加熱・加圧および冷却・加圧して微細な凹凸パターンの転写成形を行うプレス装置11は、蒸気および冷却水を流通させる通路34が内部に配設された熱板18,24と、熱板18,24の表面に配設された転写用スタンパ31と、熱板18,24および前記転写用スタンパ31を介して樹脂板Pを加圧する加圧装置13とが備えられている。

(もっと読む)

微細構造転写装置

【課題】 ナノインプリント法を用いるナノインプリント装置において、基板上の樹脂からモールドを剥離する工程を高精度かつ容易に行う微細構造転写装置を提供する。

【解決手段】 モールド上の微細パターンを樹脂に転写する微細構造転写装置において、前記モールドと基板上に設けられる樹脂とが対向して配置され、当該装置は前記基板を撓ませる撓み機構を有することを特徴とする。

(もっと読む)

エンボス加工装置

【課題】 被加工体の厚さの変化に対応でき、被加工体への凹凸の付与の均一性を向上できるエンボス加工装置を提供する。

【解決手段】 本発明のエンボス加工装置1は、印画物100を、その厚さ方向の両側に配置された加圧ローラ20とエンボスローラとで挟み込んだ状態で一方向に移送しながら印画物100に凹凸を付与する。そして、エンボスローラ21を回転可能に支持するフレーム30と、印画物100の厚さ方向に関して変位可能な状態で加圧ローラ20を回転可能に支持するローラ支持部材24と、加圧ばね41Aを介在させてローラ支持部材24と連結された連結部材42を有するとともに、加圧ばね41Aを圧縮させつつ連結部材42を厚さ方向に変位させる加圧機構40Aと、を備える。

(もっと読む)

エンボス加工装置

【課題】 加工ローラの軸線方向に関する被加工体への凹凸の付与の均一性を向上できるエンボス加工装置を提供する。

【解決手段】 本発明のエンボス加工装置1は、印画物100を、その厚さ方向の両側に配置された加圧ローラ20とエンボスローラとで挟み込んだ状態で一方向に移送しながら印画物100に凹凸を付与する。そして、エンボスローラ21を回転可能に支持するフレーム30と、印画物100の厚さ方向に関して変位可能な状態で加圧ローラ20を回転可能に支持するローラ支持部材24と、加圧ローラ20の軸線方向CL1の両端側に配置されて、その一方の側において加圧ローラが印画物100に加える圧力と、他方の側において加圧ローラが印画物100に加える圧力とをそれぞれ独立に調整可能な一対の加圧機構40A、40Bと、を備える。

(もっと読む)

圧痕加工装置及び圧痕加工方法

【課題】加工速度を向上させた状態で、被加工材の表面位置を正確に検出して圧痕加工を行う圧痕加工装置及び圧痕加工方法を提供すること。

【解決手段】検出用圧電素子22を用いて検出された特定の圧痕位置における距離の情報(電圧値)及びその位置情報はメモリ381に格納される。補間演算部382では、特定の圧痕位置の電圧値を用いて、特定の圧痕位置間以外の圧痕位置における距離の情報(電圧値)を補間処理により求める。波形作成部383では、各圧痕位置において圧痕加工する際に必要となる電圧値に圧痕加工に対応する電圧値を付加して1回の圧痕加工に必要なストロークに対応する電圧波形を作成する。駆動制御部384は、圧痕位置における各ストロークに対応する電圧波形にしたがって駆動用圧電素子21に電圧を印加する。

(もっと読む)

筒状フィルム製造方法とその装置

物体に使用する筒状フィルムの製造方法とその方法を実行するための装置とのさらなる発展のために、筒状フィルム製造時の製造処理状況の複雑さを低減すると同時に、材料の無駄をほとんどなくすように、以下の組み合わせを示唆する:

フィルムウェブの2つの側部の各々を、ウェブの搬送方向に延びる各折り曲げ端に沿って上向きに折り曲げるための、少なくとも1つの事前折り曲げステーション;

2つの上向きに折り曲げられた側部を、フィルムウェブの中央部上にほぼ対称に押圧するための、少なくとも1つの平坦化ステーション;

各側部、特に横の各縁の近傍と、各側部と空間的に関係する中央部の部分とを結合することにより、筒状フィルムを形成するための、少なくとも1つの結合ステーション。  (もっと読む)

(もっと読む)

1 - 10 / 10

[ Back to top ]