Fターム[4F213WW23]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 成形品の後処理・後加工 (142) | 機械的処理 (34) | 切断 (6)

Fターム[4F213WW23]に分類される特許

1 - 6 / 6

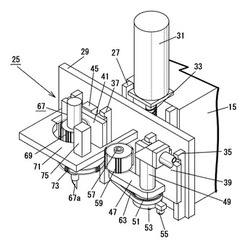

樹脂段ボール板の罫線形成装置

【課題】長尺状の罫線であっても、連続する罫線を効率的に形成することができる。罫線周縁の樹脂段ボール板が破断するのを防止することができる。樹脂段ボール板の罫線個所が加熱により白化するのを防止して樹脂段ボール板が外観不良になるのを防止することができる。角度を有した罫線や曲線状の罫線を効率的に形成することができる。罫線にて折り曲げられて製造された樹脂段ボール板製品にあっては、罫線形成個所から水分や粉塵等がリブ相互間の空隙内に進入するのを防止する。

【解決手段】レーザ光出力ヘッド(49)の移動に伴って樹脂段ボール板(21)上にレーザ光を出力して該樹脂段ボール板(21)を非溶融の軟化状態へ加熱しながら加熱軟化した樹脂段ボール板(21)に対して押圧部材(55)を圧接してレーザ光出力ヘッドの移動方向へ連続する凹状に熱変形させて罫線を形成する。

(もっと読む)

レンズの製造方法

【課題】レンズの製造方法において、精度の高いレンズの作製と製造コストの低減とを可能にする。

【解決手段】本発明に係る製造方法は、ランナー50を介して複数のレンズ中間体51が互いに連結された構造物から、成型ユニットを用いてレンズを製造する方法である。ここで、成型ユニットにおいては、同軸配置された第1開口部31及び第2開口部32と、成型室33とが、保持部3に形成されており、第1開口部31及び第2開口部32にそれぞれ第1成形型1及び第2成形型2が挿入されている。又、保持部3には、成型室33へのレンズ中間体51の導入を可能にする通路35が形成されている。そして、本発明に係る製造方法においては、前記構造物を操作して、レンズ中間体51及びランナー50を通路53に沿って移動させることにより、レンズ中間体51を成型室33内の所定位置Qへ導く。その後、レンズ中間体51に対してプレス圧力を加えて成型する。

(もっと読む)

シールリングを用いた密封装置

【課題】PTFE製のシールリングを製造する際に、加熱(焼成)工程などで形状変化や寸法変化がないようにし、内外径面の仕上げ旋削加工を不要とするシールリングとし、またはその製造方法とすることである。

【解決手段】シールリングAは、四フッ化エチレン樹脂粉末を主成分とする円筒形圧縮成形体1からなり、その内周面に仕上げ寸法の円柱型の金型2を嵌め、次いでその圧縮成形品の全体を四フッ化エチレン樹脂の融点以上に加熱して焼成し、円筒形圧縮成形体1の内周面に金型2による溶融成形層を形成し、円筒形圧縮成形体1を軸方向に所要幅で切断して製造する。焼成前に予想した通りの内径寸法と外径寸法が得られ、内・外径を旋削によって修正せずとも仕上げ面として使用できるシールリングを製造できる。

(もっと読む)

弾性素材の加工方法および加工装置

【課題】従来のウレタンフォームシートなどの弾性素材シートの二次加工では、所定の輪郭を有するロールや形状形成シートでウレタンフォームシートを挟み込んで変形させ、断面中央部を切断する方式があった。しかし、この方式では所定形状が変更されるごとに、ロールや形状形成シートの再加工が必要なことや、新規形状製作までの迅速な対応に欠けるという問題があった。

【解決手段】先端にローラ形の圧子を設けた数値制御式の圧縮変形機構を、ウレタンフォームシートの相対する面に複数配置し、ウレタンフォームシートの一部を所定形状に関連付けて変形させる。そして、ウレタンフォームシートを送給させて、切断機構により水平に切断して所定の形状に成形することができる。さらに、成形形状と圧縮変形機構の制御量を数値データとして関連づけることで、同一加工の再現性の確保や新規形状製作の迅速化をはかることができる。

(もっと読む)

積層造形材料の図画方法

【課題】

本発明は各層部材を切り抜いて積層造形を行うに際して積層間隔が僅少なほど至近の各層断面が近似形状になるとともに層数が甚大になり、各層部材が混乱して適正な貼付層が識別不能となり、各層部材間で相対的に貼付作業を繰り返すことにより貼付位置の水平誤差と回転誤差の累積により大きく造形精度を阻害されるという致命的な問題を解決する積層造形材料の図画方法を提供する。

【解決手段】

積層造形材料である各層部材の図画方法として積層造形物の組立情報である輪郭切断線、次層位置指示線、骨格指示点、座標指示線、群集記号、層番号を記載描画し、該描画出力にあたり造形物を構築する素材へ直接印字するとともに、輪郭切断線と次層位置指示線との間隙に任意の彩色を施すことを特徴とする。

(もっと読む)

積層造形方法

【課題】簡易にかつ迅速に高強度の立体を造形する。

【解決手段】材料粉末512の種類に応じて定まる所定の厚さに材料粉末512を平坦化させた材料粉末層522を形成する。引き続き、目的とする立体形状における材料粉末層522の積層位置の設計断面形状に応じた材料粉末層522の領域を、材料を実質的に飛散させないレーザ光L1により局所的に加熱して溶融した後に凝固させ断面要素552を形成する。次に、断面要素552にレーザ光L2を照射して局所的に加熱し、既に造形された部分と一体化させる。次いで、レーザ光L3により断面要素552を整形した後、整形された断面要素572にレーザ光L4を照射して、断面要素572の表面を平滑化させる表面整形を行う。以後、材料層形成、断面要素形成、一体化及び表面整形を繰り返し行い、目的とする立体形状を造形する。

(もっと読む)

1 - 6 / 6

[ Back to top ]