Fターム[4G015FC08]の内容

ガラスの再成形、後処理、切断、輸送等 (6,363) | 切断等の要素 (1,736) | カッタ、カッタホルダ、その駆動機構 (170) | カッタ、カッタホルダの材質 (31)

Fターム[4G015FC08]に分類される特許

1 - 20 / 31

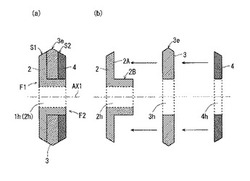

スクライビングホイールの製造方法

【課題】安価に製造可能でかつ長寿命化が図られたスクライビングホイールを提供する。

【解決手段】超硬合金からなり、平板部と、その一方主面から突出する複数の突出部とを有し、各突出部から平板部の他方主面へと貫通する複数の第1の貫通孔が設けられてなる第1の母材を用意し、それぞれが中央部に第2の貫通孔を備える複数のダイヤモンド板を、各突出部を第2の貫通孔に挿通する態様にて第1の母材の接合材が塗布された箇所に積層配置し、超硬合金からなり、第1の母材における突出部と同じ間隔にて配置されてなる複数の第3の貫通孔を備える第2の母材を、各突出部を第3の貫通孔に挿通する態様にてダイヤモンド板の上に積層配置し、得られた積層体を加熱した後、単位積層体に分断し、それぞれの単位積層体の外周部分を研削することにより、単結晶刃先を有しピンの挿入孔が超硬合金によって形成されたスクライビングホイールを得る。

(もっと読む)

焼結ダイヤモンド製スクライビングホイール及びその製造方法

【課題】高温状態の脆性材料基板のスクライブに有用な焼結ダイヤモンド製スクライビングホイール及びその製造方法を提供する

【解決手段】ダイヤモンド微粒子と、コバルトを主成分とする鉄系金属からなる結合材と、超微粒子炭化物と、を含み、ディスク状ホイールの円周部に沿った全周にわたりV字型の刃が形成されている焼結ダイヤモンド製スクライビングホイール10であって、刃の結合材の濃度は、加工により低くされている。刃の結合材の濃度を低くするには、焼結ダイヤモンド製スクライビングホイール10をフッ化水素酸と硝酸との混合溶液中に浸漬し、結合材の一部を溶解させればよい。

(もっと読む)

スクライビングホイール

【課題】刃先と脆性基板との間のグリップ性が良好であり、スクライブした脆性基板の端面強度を向上させることができるスクライビングホイールを提供する。

【解決手段】本発明のスクライビングホイール10は、ディスク状ホイールの円周部に沿ってV字形の刃の稜線部が連続する刃先12aとなるように形成され、かつ、V字形の刃の傾斜面12に刃先12aから所定距離離間した位置から切欠凹部13が形成され、V字形の刃の先端部分に薄肉部12bと厚肉部12cが交互に形成され、切欠凹部13は、刃先12aの角度をθ1、切欠凹部13を形成する面の刃先側部分と刃の傾斜面12との間の角度をθ2としたとき、180°>θ2>180°−(θ1)/2となるように形成されている。

(もっと読む)

ホイールユニット

【課題】カッターホイールの回転によりカッターピンが共回りすることがあっても、カッターピンが抜け難い構成のホイールユニットを提供する。

【解決手段】一端に切り欠き部によって形成された一対の脚部を有するホルダー11と、一対の脚部間に取り付けられたカッターピン17と、カッターピン17に回動自在に取り付けられたカッターホイール16と、を備えるホイールユニット10Bであって、カッターピン17は、一対の脚部の一方に形成された貫通孔15と他方に形成されたピン受け部31との間に挿入され、カッターピン17の貫通孔15側の端部には当て板19が当接され、当て板19は貫通孔15の外部側の壁を複数箇所においてカシメることによって形成された爪部30Bで固定されている。

(もっと読む)

スクライブ方法

【課題】脆性材料基板に良好なスクライブラインを形成することができるスクライブ方法を提供する。

【解決手段】本手法では、ヘッド部の動作によって、ダイヤモンドポイントの外面のうち、角丸面67が、脆性材料基板4に接触させられる。そして、脆性材料基板4と接触する角丸面67から脆性材料基板4に、力(スクライブ荷重)が付与される。続いて、ダイヤモンドポイントの角丸面67が脆性材料基板4に接触させられ状態で、ダイヤモンドポイント60が脆性材料基板4に対して相対的に移動させられる。

(もっと読む)

スクライビングホイールおよびスクライブ装置

【課題】脆性材料基板に良好なスクライブラインを形成することができるスクライビングホイール、および、このスクライビングホイールを有するスクライブ装置を提供する。

【解決手段】スクライビングホイール160は、ダイヤモンド含有物により成形されており、脆性材料基板4に対して移動させられることによって、脆性材料基板4上にスクライブラインを形成するツールである。スクライビングホイール160の刃162は、回転軸160bを中心とした同心円状の内周および外周により形成される円環状体であり、正面視V字状とされている。刃先162aは、刃162の最外周部(すなわち、刃162のうち、回転軸160bからの距離が最大となり、刃162の厚さTbが最小となる部分)に沿って設けられている。刃先162aは、主として、複数の斜面165(165a、165b)と、角丸面167と、を有している。

(もっと読む)

ダイヤモンドポイントおよびスクライブ装置

【課題】脆性材料基板に良好なスクライブラインを形成することができるダイヤモンドポイント、および、このダイヤモンドポイントを有するスクライブ装置を提供する。

【解決手段】ダイヤモンドポイントは、脆性材料基板4に対して移動させられることによって、脆性材料基板4にスクライブラインを形成するツール(工具)である。ダイヤモンドポイントの刃部61は、四角錐台形状を有しており、主として、先端面64と、複数(本実施の形態では4つ)の斜面65(65a〜65d)と、複数の角丸面67(67a〜67d)と、を有している。また、刃部61の各稜線66は、2つの隣接する斜面65の間に形成された直線部68と、この隣接する斜面65のそれぞれと接続する角丸面67上に位置しており、直線部68および先端面64を接続する曲線部69と、を有している。

(もっと読む)

スクライビングホイールおよびスクライブ装置

【課題】脆性材料基板に良好なスクライブラインを形成することができるスクライビングホイール、および、このスクライビングホイールを有するスクライブ装置を提供する。

【解決手段】多結晶体ダイヤモンド製のスクライビングホイール50は、2つの円錐台の下底面(ただし、下底面は上底面より面積が大きい)が互いに対向するように配置されたものであり、略円盤形状(算盤珠形状)を有している。また、スクライビングホイール50の成形に用いられる多結晶体ダイヤモンドは、微細な結晶粒組織、または非晶質を有するグラファイト型炭素物質を出発物質として、超高圧高温下で直接的にダイヤモンドに変換燒結されたものである。また、多結晶体ダイヤモンドは、実質的にダイヤモンドのみからなるものであり、多結晶体ダイヤモンドには、意図的に他の物質が添加されていない。

(もっと読む)

貼り合せ基板の分断方法

【課題】 工程短縮を図るとともに、分断面に必要な端面強度を与えることができる貼り合せ基板の分断方法を提供する。

【解決手段】 溝なしの第一カッターホイールと、所定の溝付きの第二カッターホイールとを用いて、(a)第二基板の第一方向に沿って第二カッターホイールでフルカットスクライブを行うと同時に、第一基板の第一方向に沿って第一カッターホイールによりスクライブを行い、(b)ブレイク処理を行って複数の短冊状基板を形成し、(c)各短冊状基板の第二基板の第二方向に沿って第二カッターホイールでフルカットスクライブを行うと同時に、第一基板の第二方向に沿って第一カッターホイールによりスクライブを行い、(d)ブレイク処理を行って単位基板ごとに分割する。

(もっと読む)

スクライビングホイール

【課題】円周稜線に沿って溝が形成されたスクライビングホイールのスクライブ品質を向上させるようにすること。

【解決手段】スクライビングホイールの円周に沿ってV字形の刃先13を形成する。刃先13となる円周部分に一定のピッチで微小なU字形の溝14を形成する。この溝14の底面は一定の深さの平面部15とする。こうすればこのスクライビングホイールを用いてスクライブしたときに、脆性材料基板への切込量を最大でも平面部15の深さd1までに制限することができ、スクライブ性能や分断面の品質を向上させることができる。

(もっと読む)

スクライビングホイール、スクライブ装置、およびスクライブ方法

【課題】脆性材料基板に良好なスクライブラインを形成することができるスクライビングホイール、並びにこのスクライビングホイールを有するスクライブ装置、およびこのスクライビングホイールを用いたスクライブ方法を提供する。

【解決手段】スクライビングホイール50の成形に用いられる焼結ダイヤモンドは、ダイヤモンド粒子と、残部の結合相(添加剤および結合材が含まれる)と、を有しており、ダイヤモンド粒子の平均粒子径は、好ましくは0.6〜1.5(μm)の範囲である。焼結ダイヤモンド中におけるダイヤモンドの含有量は、好ましくは65.0〜75.0(重量%)の範囲である。また、焼結ダイヤモンド中における超微粒子炭化物の含有量は、好ましくは3.0〜10.0(重量%)の範囲である。さらに、焼結ダイヤモンド中における結合材の含有量は、好ましくはダイヤモンドおよび超微粒子炭化物の残部である。

(もっと読む)

ダイヤモンド被覆工具およびその製造方法

【課題】刃部に設けられたダイヤモンド被膜の表面を研磨して刃先幅Φが100nm以下になるまで尖らせ、優れた切れ味が得られるようにする。

【解決手段】工具母材12の表面にダイヤモンド被膜14がコーティングされた刃部16を有するスクライビングホイール(ダイヤモンド被覆工具)10において、イオンビームの照射によりダイヤモンド被膜14が研磨されることにより、刃部16の先端部分に元の刃先角θaよりも大きな刃先角θ1 で且つ刃先幅Φが10〜100nmの範囲内となるように尖らされた先端研磨部24が設けられているため、所定の刃先強度を確保しつつダイヤモンドコーティングに拘らず優れた切れ味が得られるようになる。すなわち、イオンビームの照射による研磨は非接触であるため、刃先20に研磨荷重が作用せず、刃先幅Φが100nm以下になるまで鋭利に研磨することができるのである。

(もっと読む)

脆性材料用スクライビングホイールの製造方法

【課題】高浸透効果を抑えながらガラス表面に対する食いつきのよいスクライビングホイールの製造方法を提供する。

【解決手段】回転軸を共有する二つの円錐台の底部が交わって円周稜線71が形成された外周縁部と、前記円周稜線71に沿って円周方向に交互に形成された複数の切り欠き75および突起76とからなり、前記突起76は、前記円周稜線71が切り欠かれて残った、円周方向に長さを有する前記円周稜線71の部分で構成される脆性材料用スクライビングホイール70の製造方法であって、レーザ光の照射によって前記円錐台の軸線方向からみた形状が台形となる切り欠きを外周縁部に切り欠いて形成する工程を具備し、台形の底辺の長さa’を変えることによって前記切り欠き75の円周方向における長さaを設定する。

(もっと読む)

脆性材料用スクライビングホイールおよびこれを用いたスクライブ方法、スクライブ装置、スクライブ工具

【課題】高浸透効果を抑えながらガラス表面に対する食いつきを良くする脆性材料用スクライビングホイールおよびこれを用いた脆性材料基板のスクライブ方法、スクライブ装置、スクライブ工具を提供する。

【解決手段】回転軸12を共有する二つの円錐台13の底部が交わって円周稜線11が形成された外周縁部14と、前記円周稜線11に沿って円周方向に交互に形成された複数の切り欠き15および突起16とからなり、前記外周縁部14は、二つの前記円錐台13の斜面を含んで形成され、前記斜面の中心線平均粗さRaが0.45μm以下であり、前記突起16は、前記円周稜線11が切り欠かれて残った、円周方向に長さを有する前記円周稜線11の部分で構成される脆性材料用スクライビングホイール10であって、前記切り欠き15は、その円周方向の長さが、前記突起16の円周方向の長さよりも短いようにする。

(もっと読む)

脆性材料基板のスクライブ方法

【課題】 脆性材料基板にスクライブラインを形成する際にノーマルカッターホイールを使用するものでありながら、脆性材料基板を外切りすることなく、内切りで加工することのできる脆性材料基板のスクライブ方法を提供する。

【解決手段】 カッターホイールを用いて、脆性材料基板上で転動させることによりスクライブラインを形成するスクライブ方法であって、前記基板の表面上で基板の一端縁より内側に入り込んだ箇所にスクライブの起点となるトリガ(初期亀裂)を形成し、次いで、トリガを形成した位置から前記カッターホイールをスクライブ予定ラインに沿って転動させることにより、スクライブラインを形成する。

(もっと読む)

チップホルダ取付構造体

【課題】スクライブ装置において短時間でチップを交換できるようにすること。

【解決手段】チップホルダ10にチップ14を回転自在に取付ける。チップホルダ10を円筒形とし、その先端に取付部を設ける。ホルダジョイントに開口23を設け、マグネットによってチップホルダ10を吸着させ平行ピン25で位置決めして取付けることによって、着脱を容易にする。又チップホルダ10の面に、チップのオフセットデータを2次元コードとして記録する。チップホルダの交換時にオフセットデータを読出してスクライブ装置に入力することにより、オフセットを打ち消す。こうすればチップホルダを着脱する際に補正に関連して必要だった操作を省いて、短時間の装置停止の間にチップを交換することができる。

(もっと読む)

ダイヤモンドスクライビング工具及びその製造方法

【課題】容易にダイヤモンドスクライビング工具を製造できるようにすること。

【解決手段】合成ダイヤモンドを用い、シャンク11の座ぐり穴12に合成ダイヤモンド15の(100)面がシャンク11の軸に垂直となるように挿入し、ろう材16によって固定する。次に(100)15a面と隣接する(111)面を研削してその交点をポイントとしてダイヤモンド工具を製造する。このため(100)面を加工する工程を削減することができ、取付角の傾きを少なくすることができる。

(もっと読む)

カッターホイールを用いた脆性材料基板のスクライブ方法および分断方法

【課題】脆性材料基板を分断するに際し、基板の板厚が薄い場合にも精度の高いスクライブラインを安定して形成できるカッターホイールを用いた脆性材料基板のスクライブ方法および分断方法を提供する。

【解決手段】 ディスク状ホイールの円周部に沿ってV字形の稜線部40aが刃先2として形成され、稜線部40aに突起jが複数個形成されたカッターホイール40を、脆性材料基板G上に圧接転動させることにより基板Gの表面にスクライブラインを形成するスクライブ方法であって、厚み0.4mm以下の基板Gをスクライブするに際し、ホイール40の外径が1.0〜2.5mmであり、突起jが稜線部40aの全周に8〜35μmのピッチPで形成され、突起jの高さhが0.5〜6.0μmであり、刃先2の角度αが85〜140°であるカッターホイール40を用いることを特徴とする。

(もっと読む)

ダイヤモンド被覆切断刃

【課題】光ファイバやガラス基板等の脆性材料を切断あるいはスクライブするための切断刃において、ダイヤモンドの耐摩耗性を十分生かしつつ、かつ滑りや切断品位の悪化を防止できるダイヤモンド被覆切断刃の提供。

【解決手段】基材と、前記基材の表面を被覆したダイヤモンド層とを含むダイヤモンド被覆切断刃であって、前記切断刃の切れ刃部分におけるダイヤモンド層の平均膜厚が0.5μm以上8.0μm以下であり、前記ダイヤモンド層の表面におけるダイヤモンド平均粒径が0.5μm以上6.0μm以下であり、前記ダイヤモンド層の表面は被覆後に平滑化処理がされていないことを特徴とする、ダイヤモンド被覆切断刃。

(もっと読む)

スクライビングホイール

【課題】スクライビングホイールにおいて、陵線部の回転振れ精度を防止し、高い精度で製造すること。

【解決手段】スクライビングホイール1Aは中心に一平面内の円形の稜線を有する焼結ダイヤモンドにより形成された円板状のホイール本体部2Aと、ホイール本体部2Aの左右に同軸に形成された円柱軸部4、5とを有する。円柱軸部4,5の左右端面は同軸に研磨したテーパー部6,7を有し、ホイール本体部2Aは円板の稜線部の頂角αを(75°≦α≦170°)となるように研磨して形成した刃先部3Aを有する。又テーパー部の角度βを(60°<β≦120°)とし、α+βを(185°≦α+β≦290°)となるように研磨する。

(もっと読む)

1 - 20 / 31

[ Back to top ]