Fターム[4K014AD25]の内容

銑鉄の精製;鋳鉄の製造;転炉法以外の製鋼 (4,082) | 処理、添加装置 (629) | 樋 (29)

Fターム[4K014AD25]に分類される特許

1 - 20 / 29

溶鋼鍋の出鋼引当て方法及び溶鋼鍋の出鋼引当て装置

【課題】溶鋼処理に引当てる溶鋼鍋と必要な溶鋼鍋数を把握可能にすること。

【解決手段】演算部13が、出鋼チャージ毎の出鋼終了時刻の情報と、鋳造終了時刻の情報と、当該出鋼チャージについて二次精錬設備においてガス攪拌処理が必要であるか否かの情報と、各溶鋼鍋のガス攪拌処理回数の情報とを含む出鋼計画データに基づいて、前記各出鋼チャージに引当て可能な最終鋳造終了時刻が最も近い溶鋼鍋を引当て、各溶鋼鍋の占有時間の推移を表示出力する。

(もっと読む)

溶銑の脱珪処理方法

【課題】 高炉鋳床での脱珪処理と溶銑搬送用容器内での脱珪処理との2回の脱珪処理を行う溶銑の脱珪処理方法において、溶銑への鉄スクラップなどの冷鉄源の装入量に応じて脱珪処理後の溶銑温度をその後の予備脱燐処理での最適な温度に制御する。

【解決手段】 高炉鋳床を流下する溶銑に酸素源を供給して行う高炉鋳床での脱珪処理と、前記溶銑を受銑した溶銑搬送用容器内に酸素源を供給して行う溶銑搬送用容器内での脱珪処理との2回の脱珪処理を行う溶銑の脱珪処理方法において、受銑前に前記溶銑搬送用容器に入れ置きした冷鉄源の配合比率Rscに応じて、前記酸素源として使用する気体酸素源と固体酸素源との使用比率を調整する。

(もっと読む)

高炉鋳床における溶銑の脱珪方法

【課題】脱珪効率を向上させると共に、バラツキ無く安定的に脱珪を行うことができるようにする。

【解決手段】高炉鋳床の溶銑流路内を流れる溶銑に脱珪剤を上方から添加し、インペラ10を溶銑に浸漬して回転させることにより溶銑と脱珪剤とを混合して溶銑中の珪素を連続的に除去するに際し、脱珪剤の粒度を1mm以下とし、脱珪剤の塩基度(CaO/SiO2)を1.2〜3.7とすると共にT.Feを30〜65質量%とし、スラグの最大厚みを150mm〜600mmとし、攪拌動力密度を式(1)を満たし且つ25〜250W/tを満たすようにし、溶銑流速を0.8〜2.0m/minとする。

(もっと読む)

溶銑脱珪剤及び溶銑脱珪方法

【課題】高Si溶銑の脱珪処理に有効な溶銑脱珪剤及び溶銑脱珪方法を提供する。

【解決手段】鋳床脱珪処理で発生し、鋳床ダストを90%以上含有し且つ酸素濃度16.3Wt%以上の溶銑脱珪剤5、好ましくは鋳床ダストのみからなり且つ酸素濃度19.2Wt%以上の溶銑脱珪剤5を傾注樋2上の溶銑6の浴面に吹き込む。また、複数の高炉間で脱珪剤の使用量バランスを調整し、高Si溶銑の高炉に対してのみ、前記溶銑脱珪剤5を傾注樋2上の溶銑6の浴面に吹き込む。また、高Si溶銑の高炉に対しては、他の高炉の鋳床脱珪処理で発生し、集塵機によって集塵された鋳床ダストからなる溶銑脱珪剤5も高Si溶銑の高炉の傾注樋2上の溶銑6の浴面に吹き込む。

(もっと読む)

精錬剤および精錬方法

【課題】Mg源を用いて高効率でかつ安価に溶鉄の精錬を行うことができる精錬剤およびそれを用いた精錬方法を提供すること。

【解決手段】精錬剤は、AlとMgOとCaOとを主成分とし、MgO源およびCaO源としてドロマイトを含み、Al/MgOが質量比で0.05以上であり、CaO/MgOが質量比で1.5超え〜10.0である。

(もっと読む)

不焼成アルミナ−マグネシア−カーボン質れんが

【課題】 高耐用で、かつ、従来品よりも軽量な不焼成アルミナ−マグネシア−カーボン質れんがを提供する。

【解決手段】 アルミナ質原料に代えて、Al2O3:60〜90重量%、MgO:3〜30重量%、CaO:3〜20重量%、その他2重量%以下で、かさ比重が3.10〜3.60であるカルシア−マグネシア−アルミナ骨材を添加した不焼成アルミナ−マグネシア−カーボン質れんがであること。

(もっと読む)

溶銑の脱硫処理方法

【課題】鉄系スクラップを主原料とし、コークスを主たる熱源として溶銑(A)を製造する工程と、鉄鉱石を主原料とし、コークスを主たる熱源として溶銑(B)を製造する工程とが併存する製鉄設備において、溶銑を少ない石灰原単位で効率的に脱硫処理する。

【解決手段】溶銑(A)を脱硫処理することなく、溶銑(B)と合わせ湯した後、この合わせ湯した溶銑を脱硫処理する。好ましくは、合わせ湯する溶銑(A)の質量aと溶銑(B)の質量bが、0<a/(a+b)≦0.5を満足するよう脱硫処理を行う。

(もっと読む)

高炉から出銑される溶銑への脱珪剤の添加方法およびそれを用いた溶銑の製造方法

【課題】 ある一つの出銑口から出銑が始まった直後の溶銑であっても、前回その出銑口からの出銑が終わった後に残った温度低下した溶銑の影響を補償でき、一つの受銑容器にて溶銑を受銑中、複数回の溶銑温度測定を行う煩雑さも回避できるようにすることで、需要家の要求する製品仕様を満たすのに適切な範囲内に入るよう調整することができる、高炉から出銑される溶銑への脱珪剤の添加方法およびそれを用いた溶銑の製造方法を提供する。

【解決手段】 高炉1のある出銑口2から出銑される溶銑温度を測定し、前記溶銑3を受銑する、ある受銑容器8が、満杯になる時までに必要な脱珪剤9の添加量を、前記溶銑温度から、計算によって求め、添加する、高炉1から出銑される溶銑3への脱珪剤9の添加方法において、前記溶銑温度を、前記出銑口2からの出銑が開始されてからの出銑継続時間に応じて補正する。

(もっと読む)

溶銑の脱燐処理方法

【課題】 溶銑を脱燐処理するに当たり、フッ素を含有する媒溶剤を使用しなくても、少ない石灰の使用量で、従来と同等の脱燐効率及び鉄歩留りで脱燐処理する。

【解決手段】 CaOを主体とする脱燐精錬剤を溶銑に添加して、添加したCaOを主体とする脱燐精錬剤を滓化させてスラグとなし、溶銑に対して脱燐処理を施す、溶銑の脱燐処理方法において、1つの供給系統から気体酸素源を溶銑浴面に供給し、他の1つの供給系統から固体酸素源を、気体酸素源が供給されている場所の近傍の溶銑浴面に、搬送用ガスを用いて供給する。この場合、前記気体酸素源及び固体酸素源のそれぞれの供給系統を、同一のランス内に配置することや、CaOを主体とする脱燐精錬剤を、前記気体酸素源の供給系統を通じて前記気体酸素源とともに溶銑浴面に供給することが好ましい。

(もっと読む)

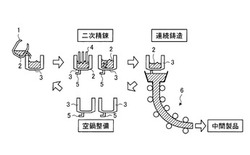

高炉鋳床の連続精錬方法

【課題】添加された精錬剤を溶銑中に確実に巻き込ませることにより高い反応効率を得ることができる溶銑の連続精錬方法を提供する。

【解決手段】インペラ10による旋回流の出銑樋4の長手方向成分が溶銑流れ方向と直交または溶銑流れ方向と逆向きになる領域であって、

(i) インペラの上流側においては式(1)を満足する位置

(ii) インペラの下流側においては式(2)を満足する位置

の少なくともいずれかに精錬剤を添加する。

0<M/D≦0.5 (1)

0<M/D≦0.8 (2)

D:溶銑流路の最大幅(m)

M:インペラ回転中心から添加場所までの距離(m)

(もっと読む)

高炉鋳床設備

【課題】脱硫処理や脱珪処理等の精錬処理の効率を向上させる。

【解決手段】高炉2から出銑された溶銑が流れる溶銑流路4と、この溶銑流路4内を流れる溶銑に精錬剤を添加する添加装置12と、溶銑を攪拌するインペラ10を有する攪拌装置11と、攪拌装置11で攪拌された後に生じた溶銑上のスラグ14を外部へ排出する排滓樋13とを備えた高炉鋳床設備において、インペラ10の幅、段差部8の位置、段差部8の高さH及び勾配、添加装置12の位置、排滓樋13の位置を最適に設定する。

(もっと読む)

連続精錬方法

【課題】精錬効率が向上すると共に、バラツキ無く安定的に脱珪又は脱硫を行うことができるようにする。

【解決手段】インペラ10の羽根16の枚数,羽根16の基部の高さb0と先端部の高さb1と関係,羽根16の幅dと溶銑流路の直径又は幅との関係,溶銑流路内に流れる溶銑の最大深さZと羽根先端の上端から溶銑上面までの距離h1との関係、溶銑流路内に流れる溶銑の最大深さZと羽根先端の下端から溶銑流路の底部の最深部までの距離h2との関係を設定することで、精錬効率が向上すると共に、バラツキ無く安定的に脱珪又は脱硫を行うことができるようにする。

(もっと読む)

高炉鋳床の連続精錬方法及び高炉鋳床設備

【課題】脱硫処理や脱珪処理等の精錬処理の効率を向上させる。

【解決手段】 高炉鋳床の溶銑流路内を流れる溶銑に精錬剤を添加し、インペラを溶銑に浸漬して回転させることにより溶銑と精錬剤とを混合することで溶銑を連続的に精錬する高炉鋳床の連続精錬方法において、溶銑流路内に段差部を配置してこの段差部から溶銑を落下させ、段差部の下流側にインペラを配置して溶銑を攪拌し、溶銑の精錬の際に、インペラを溶銑流路に沿って、最適な範囲で移動させる。

(もっと読む)

高炉鋳床の連続精錬方法

【課題】脱硫処理や脱珪処理等の精錬処理の効率を向上させる。

【解決手段】高炉鋳床の溶銑流路4内を流れる溶銑に精錬剤を添加し、インペラ10を溶銑に浸漬して回転させることにより溶銑と精錬剤とを混合することで溶銑を連続的に精錬する高炉鋳床の連続精錬方法において、インペラ10の幅、段差の位置、段差の高さH及び勾配、添加場所、スラグを取り除く場所を最適に設定した上で、溶銑を精錬する。

(もっと読む)

脱珪スラグ粗精鉱の製造方法

【課題】鉄鉱石とともに高炉に装入して溶銑を得るための安価な鉄源となる脱珪スラグ粗精鉱の製造方法を提供する。

【解決手段】脱珪スラグ凝固物の水分含有量を5質量%以下まで乾燥した後、脱珪スラグ凝固物を破砕して脱珪スラグ粒とし、さらに脱珪スラグ粒の中から磁石に吸着する脱珪スラグ磁着粒を選別し、脱珪スラグ磁着粒を分級して粒径5mm以下の配合比を5質量%以下とする。

(もっと読む)

溶銑脱珪方法及び溶銑脱珪装置

【課題】酸素発生装置が不要となるとともに、鉄が酸素と結合するのを防止して発生酸化鉄(FeO)を少なくできることにより、耐火物の溶損が少なくてすみ、その結果、溶銑処理を行う際に使用される各種装置の耐火物費用が少なく、工程管理を容易にすることができる溶銑脱珪方法及び溶銑脱珪装置を提供する。

【解決手段】

溶銑脱珪装置50は水蒸気発生装置52と、大樋10に設けられるとともに、高炉BFから大樋10に出銑された溶銑中に、水蒸気発生装置52が発生した水蒸気を吹き込みする吹き込み装置54を備え、該吹き込みされた水蒸気により溶銑脱珪を行う。

(もっと読む)

脱珪処理用容器の耐火材

【課題】耐食性及び耐スポーリング性も良好で、耐用が長い脱珪処理用容器の耐火材を提供する。

【解決手段】

脱珪処理用溶銑鍋において、フリーボードAとスラグラインBの耐火材15をアルミナを92〜30質量%、クロミアを5〜50質量%、ジルコニアを10質量%以下を含むとともに、アルミナ、クロミア及びジルコニアの合計量が90質量%以上の組成を有するようにする。

(もっと読む)

製鋼スラグの鉄分回収方法およびリサイクル方法

【課題】製鋼スラグに含有される鉄分を分離回収して再利用する方法を提供する。

【解決手段】溶融状態の製鋼スラグに空気を吹き付けて、製鋼スラグに含有される鉄分を酸化させた後、冷却し、得られた凝固状態の製鋼スラグを粉砕してスラグ塊とし、スラグ塊を磁力によって磁着スラグ塊と非磁着スラグ塊とに分離して、磁着スラグ塊を回収する。

(もっと読む)

溶銑脱珪装置及び溶銑脱珪傾注樋

【課題】溶銑出口部分や、或いは溶銑落下部分の溶損を従来のものよりも抑制できる、脱珪処理が行われる溶銑脱珪装置を提供するとともに、溶銑落下部分の溶損を従来のものよりも抑制できることにより、傾注樋の耐用性を向上させることができる溶銑用傾注樋を提供する。

【解決手段】

傾注樋10において、少なくとも溶銑落下部分である側壁部60を、アルミナ−クロミア系の耐火物で形成するとともに、傾注樋10に溶銑を吐出する中樋の先端出口部分をアルミナ−クロミア系の耐火物で形成する。

(もっと読む)

連続脱珪方法

【課題】脱珪効率が向上すると共に、バラツキ無く安定的に脱珪を行うことができるようにする。

【解決手段】インペラ10の羽根16の枚数,羽根16の基部の高さb0と先端部の高さb1と関係,羽根16の幅dと溶銑流路の直径又は幅との関係,溶銑流路内に流れる溶銑の深さZと羽根先端の上端から溶銑上面までの距離h1との関係、溶銑流路内に流れる溶銑の深さZと羽根先端の下端から溶銑流路の底部までの距離h2との関係を設定することで、脱珪効率が向上すると共に、バラツキ無く安定的に脱珪を行うことができるようにする。

(もっと読む)

1 - 20 / 29

[ Back to top ]