Fターム[4K031CA00]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射材料−線状材料 (87)

Fターム[4K031CA00]の下位に属するFターム

Fターム[4K031CA00]に分類される特許

1 - 8 / 8

溶射皮膜形成方法及び溶射皮膜形成装置

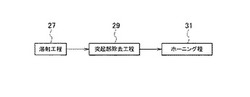

【課題】溶射工程の後のホーニング工程で、溶射皮膜表面に形成される突起部の脱落を抑える方法を提供する。

【解決手段】ワイヤを溶融させた溶融金属を被溶射物の被溶射面に向けて供給して溶射皮膜を形成する溶射工程27と、溶射皮膜の表面に対してホーニング加工を施すホーニング工程31との間に、突起部除去工程29を設ける。突起部除去工程29は、溶射工程27でワイヤが溶融する際に発生した粗大な粒子が溶射皮膜に混入し、溶射皮膜の表面から突出するように形成された、溶融金属を含む突起部を、周囲の溶射皮膜の脱落を伴うことなく除去する。

(もっと読む)

プラズマ溶射装置

【課題】ワイヤが二次ガスノズルのノズル口の近傍に供給される場合に、ワイヤが本来的に有しているゆがみ癖に関わらず、ワイヤにその弾性限界を超えた二次曲げを行う二次曲げ案内部材を設けることなく、ワイヤ送りを安定させることが可能な小型のプラズマ溶射装置の提供。

【解決手段】陰極40の外周に一次ガス通路11を形成して陰極40の先端部を覆う一次ガスノズル10と、一次ガスノズル10の外側に配置されて二次ガス通路21を形成する二次ガスノズル20と、二次ガスノズル20のノズル口22の近傍へ溶射用のワイヤWを供給するワイヤ通路であり、プラズマフレームFの伸展方向に長い略長方形断面形状を有し、ワイヤWに弾性限界を超えない範囲の曲がりを与えるワイヤ通路50とを備える。

(もっと読む)

電気アークワイヤ溶射のための内部バーナ

本発明は、空洞部、特にシリンダ軸受面(9)の電気アークワイヤ溶射のための内部バーナ(1)に関する。この内部バーナは、2つの供給通路(5)の中に、内部バーナ(1)の出口ノズル(6)に供給される2つの溶解可能な電極を有している。電気エネルギー伝達のため、両方の電極は、2つのスライディングコンタクト(4)に接続されている。この場合、本発明に従って、両方の前記スライディングコンタクト(4)は、軸方向(10)に移動可能であるように支持され、同様に軸方向(10)に移動可能に支持されているそれぞれ1つのガイドエレメント(7)と接続されている。各ガイドエレメント(7)は、それぞれ少なくとも1つの付属するバネ(11)によって軸方向にプリテンションがかけられており、それによって電極の方にスライディングコンタクト(4)を押し、その際、供給通路(5)、スライディングコンタクト(4)及びガイドエレメント(7)は、スプレーヘッド(2)内で互いに平行に配置されている。 (もっと読む)

電気化学的用途のための高導電性表面

【課題】

電気化学的用途における電気回路に低価格な塗装を提供でき、それらの電気導電性および/又は耐腐食性を強化することができる技術が望まれている。

【解決手段】

溶射技術を用いて高い導電性材料および耐腐食性材料、もしくは高導電性材料および耐腐食性材料に先行する初期物質を耐腐食性金属基板の表面上に被覆し、耐腐食性金属基板の全表面より少ない当該耐腐食性金属基板表面の一部を覆う複数スプラットを当該耐腐食性金属基板表面上に生成する方法。

(もっと読む)

鋼鋳片の表層改質方法、表面改質鋼鋳片及び加工製品

【課題】表層におけるニッケルの濃度分布のばらつきを低減して、銅を含有する鋼鋳片の表層を確実に改質し、熱間加工時のわれの発生を防止できる鋼鋳片の表層改質方法、改質鋳片及び加工製品を提供する。

【解決手段】銅を含有する鋼鋳片1の表層をプラズマジェット4により加熱溶融させ、その溶融プール8に、ニッケル又はニッケル合金からなるワイヤー6を供給して鋼鋳片1の表層を改質する際に、鋼鋳片1の溶融処理速度Vt、プラズマ加熱により形成される溶融プール8の長さLpに対し、ワイヤー6から供給される溶滴がLp/Vt間隔となる供給速度をVw0、処理長さ20mmあたりに溶滴が1個落下する供給速度をVw2、溶滴が連続的に溶融プール8に添加される供給速度をVw1としたとき、供給速度Vwを、Vw0<Vw2の場合はVw2<Vw<1.2×Vw1とし、Vw0≧Vw2の場合はVw0<Vw<1.2×Vw1とする。

(もっと読む)

中空体を被覆するための方法及び装置

回転対称性の中空体を被覆するための方法において被覆材料が分配装置を用い被覆すべき表面上へ塗布され、この際、表面の完全な被覆に至るまで反復されて以下のごとく進行するステップが実施される:

− 中空体に対し、分配装置を相対的に直線的に移動させること

− 中空体に対し、定義された角度分だけ分配装置を相対的に回転させること

(もっと読む)

溶射装置における線材供給方法及び線材供給装置

【課題】溶射装置の溶射ガンへ溶射材料としての線材を供給するにあたって、溶射ガンが回転する場合にも線材の捩れや絡みを防止し、さらに、線材の交換頻度の低減や交換作業の簡易化を実現する、方法及び装置を提案する。

【解決手段】回転しながら溶射する溶射ガン10を具備する溶射装置19に二本の溶射材料としての線材41・42を供給する際に、一方の線材42を巻き線状とした回転側線材ロール42Aの線材供給方向上流側に、他方の線材41を巻き線状とした固定側線材ロール41Aを配置し、回転側線材ロール42A及び固定側線材ロール41Aを溶射ガン10と別置きした。そして、固定側線材ロール41Aより回転側線材ロール42Aの内部を通過して線材供給方向下流側へ引き出した線材41の周囲を、回転側線材ロール42Aから引き出した線材42を溶射ガン10の回転に同期して回転させた。

(もっと読む)

溶射前処理方法およびエンジンのシリンダブロック

【課題】 溶射前処理を行う装置全体の大型化および複雑化を回避するとともに、作業環境の悪化を回避しつつ、粗面形状を安定化させる。

【解決手段】 ブラシ状の工具5を回転させつつ軸方向に移動させることで、アルミ合金製のシリンダブロック1のシリンダボア内面3を粗面化する。粗面化したシリンダボア内面3に対し、鉄系材料からなる溶射用材料を溶射して溶射皮膜を形成する。

(もっと読む)

1 - 8 / 8

[ Back to top ]