国際特許分類[B23F19/06]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | 歯車またはラックの製造 (592) | 歯を製造するために使用される工具とは別の工具による歯の仕上げ (112) | 歯のシェービング加工 (30)

国際特許分類[B23F19/06]に分類される特許

1 - 10 / 30

歯車型被加工物の加工方法

【課題】歯車のシェービング加工やホーニング加工、あるいは歯車型加工具の再研磨加工において、加工具を被加工物に対してトラバースさせる場合であっても、歯面を高精度に加工する。

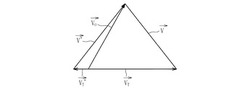

【解決手段】加工具20をトラバースさせながら切り込む際、加工具20と被加工物(歯車10)との噛み合わせ面における相対的なすべり速度ベクトルV、V’の大きさが一定となるように、加工具20のトラバース方向一方への移動速度(VT)とトラバース方向他方への移動速度(VT’)とを異ならせる。

(もっと読む)

ギヤホーニング砥石の製作方法、および外歯歯車のギヤホーニング加工方法

【課題】所要の形状精度を有するギヤホーニング砥石を低コストに製作する。また、上述のようにして製作したギヤホーニング砥石を用いて、高精度なギヤホーニング加工を低コストに実施する。

【解決手段】本発明に係る外歯歯車のギヤホーニング加工方法は、使用済みのシェービングカッタの外歯表面に砥粒を電着する(B)電着工程と、砥粒を電着したシェービングカッタを用いてギヤホーニング砥石の内歯を成形する(C)内歯成形工程と、内歯を成形したギヤホーニング砥石をギヤホーニング加工装置に取り付け、取り付けた状態のギヤホーニング砥石に対してドレス加工を施す(D)ドレス加工工程と、ドレス加工を施したギヤホーニング砥石を用いて、外歯歯車にギヤホーニング加工を施す(E)ギヤホーニング加工工程とを具備する。

(もっと読む)

歯車の製造方法

【課題】多額の設備投資を行うことなく、安価に耐久性と歯面精度を向上させることで、所要の耐久性及び静粛性を満足する歯車を製造する。

【解決手段】歯車の製造方法は、ワークに歯切り加工を施す歯切り加工工程と、歯切り加工を施したワークに熱処理前仕上げ加工を施す熱処理前仕上げ加工工程と、熱処理前仕上げ加工を施したワークに熱処理を施す熱処理工程とを備え、熱処理工程で歯車の加工を完了するものであって、熱処理前仕上げ加工工程は、歯切り加工後のワークにシェービング加工を施す第1加工ステップと、歯元部対応部位としての隆起部を設けた転造ダイスで、シェービング加工を施したワークの歯元部及び歯面に転造加工を施す第2加工ステップとを有する。また、第1加工ステップでシェービング加工装置に取り付けて使用したシェービングカッタを転造ダイスに付け替え、転造ダイスで第2加工ステップに係る転造加工を施す。

(もっと読む)

シェービングカッタ歯形研削盤の歯形管理システム

【課題】シェービングカッタを刃付けすることによりシェービングカッタの外径及び歯厚が小さくなっても、適切な刃付けができる。

【解決手段】パソコン10では、歯形形状誤差補正用の補正係数(α)及び噛み合わせ位置補正用の補正係数(β)が、刃付け回数毎且つシェービングカッタのカッタ諸元毎に設定されている。そして、目標歯形形状データ(Do)と、目標歯形形状データ(Do)と歯形形状誤差データ(ΔD)との偏差である歯形形状誤差データ(ΔD)と、刃付け回数とカッタ諸元に応じて取り込んだ補正係数(α)及び補正係数(β)を、Dcc=Do+α・ΔD+βという式に適用して、狙い歯形形状データ(Dcc)を求め、狙い歯形形状データ(Dcc)からシェービングカッタ歯形形状データ(ds)を求める。

(もっと読む)

歯車の加工方法

【課題】従来より、歯車にショットピーニングを施すと、歯先エッジ部の稜線を中心に膨出部6が発生した。そこで、歯先エッジ部に、アール面・直線状連続面による面取り加工や、切欠き加工を行う技術が知られているが、いずれの加工面も、後工程の仕上げ加工によって変化するため、再び膨出部が発生し、更に、修正量が過大なため、その大部分は歯車1の噛合いに直接寄与せず、噛合い率が低くなる、という問題があった。

【解決手段】歯車1の歯先エッジ部4・4Aのうち前記ショットピーニングによって膨出部6が発生する膨出想定域9・9Aに、前記膨出部6の発生を防止可能なテーパ状または凹状の事前修正部10・10Aを予め形成して、事前修正処理を構成し、該事前修正処理を前記歯車の仕上げ加工で行った後に、前記ショットピーニングを施すことにより、歯車1の噛合い部を歯先面取り部3の直近まで拡張するようにした。

(もっと読む)

歯車のシェービング加工方法及び加工装置

【課題】かみあい率の小さい歯車のシェービング加工時に、シェービングカッタの切刃を被削歯車に押し付ける力の変動を可能な限り除去する。

【解決手段】シェービングカッタ10と被削歯車12とのかみあい位相に対し半位相ずらした状態となるように、シェービングカッタ10に対し対向歯車14をかみ合わせ、被削歯車12のシェービング加工を行うことで、シェービングカッタ10の駆動トルクが被削歯車12と対向歯車14とに分散されることとなる。例えば、シェービングカッタ10と被削歯車12とのかみ合い点の数が2のとき、シェービングカッタ10と対向歯車14とのかみ合い点の数が1となり、シェービングカッタ10と被削歯車12とのかみ合い点の数が1のとき、シェービングカッタ10と対向歯車14とのかみ合い点の数が2となることで、かみ合い点の合計数が3で一定となる。

(もっと読む)

歯車加工装置

【課題】被加工歯車の種類に応じて、カッターと被加工歯車との間の面圧をコントロールすることができ、加工精度の向上、及び加工時間の短縮を可能とする歯車加工装置を提供する。

【解決手段】基台上に設置された固定具3に、被加工歯車Wの回転中心と同心配置されるように回転可能に支持して被加工歯車と一体回転可能な一対の軸部材33,53と、回転可能に支持され、被加工歯車を加工する歯車形状のカッター6と、カッターを回転駆動する第1の駆動源と、軸部材の少なくとも一方を回転駆動する第2の駆動源36と、第2の駆動源の駆動を制御する制御手段と、を備え、カッターを被加工歯車に噛み合わせながら回転することで、被加工歯車を連れ回りさせ、制御手段は、カッターを所定のトルクで回転させる際に、被加工歯車の回転に必要なトルクに応じて、第2の駆動源を制御し、軸部材の少なくとも一方に正または負のトルクを付与する。

(もっと読む)

歯車加工方法

【課題】被削歯車の歯面を成形するためのシェービングカッタを効率的に使用して、工具コストを可及的に抑制することができ、また、製品歯車の歯面精度を向上させることができる歯車加工方法を提供する。

【解決手段】この歯車加工方法は、素材から歯切りされた被削歯車14の歯面成形を行う歯車加工方法であって、先ず、シェービング基準外にある第1シェービングカッタ20aにより、被削歯車14の歯面28の粗仕上げ切削を行う第1シェービング工程を行う。次に、シェービング基準内にある第2シェービングカッタ20bにより、被削歯車14の歯面28の精密仕上げ切削を行う第2シェービング工程を行う。これにより、所定のシェービングカッタを第1シェービング工程と第2シェービング工程とに適切に使い分ける。

(もっと読む)

再研磨方法

【課題】素材から歯切りされた被削歯車の歯面成形を行うシェービングカッタをその使用条件に応じて効率よく再研磨することができる再研磨方法及び該再研磨方法により再研磨されたシェービングカッタで歯面成形された歯車を提供する。

【解決手段】この再研磨方法は、素材から歯切りされた被削歯車14の歯面成形を行う第1及び第2シェービングカッタ20a、20bの再研磨方法であって、被削歯車14の歯面28の粗仕上げ切削を行う第1シェービング工程に使用する第1シェービングカッタ20aを再研磨する第1再研磨と、被削歯車14の歯面28の精密仕上げ切削を行う第2シェービング工程に使用する第2シェービングカッタ20bを再研磨する第2再研磨とを実施する。この場合、第1シェービングカッタ20aに対する前記第1再研磨を第2シェービングカッタ20bに対する前記第2再研磨より少ない工程数とする。

(もっと読む)

歯車加工装置

【課題】歯車などの伝動部材を少なくすることで機械振動を低減でき、精密な加工を可能とする歯車加工装置を提供する。

【解決手段】鉛直軸周りに旋回可能に支持されたハウジング2と、ハウジング2内に収容される駆動源と、ハウジング2内で水平方向に延び、前記駆動源により軸周りに回転される主軸23と、主軸23に取り外し可能に支持された歯車状のカッター3と、を備えている歯車加工装置。

(もっと読む)

1 - 10 / 30

[ Back to top ]