国際特許分類[C03B40/02]の内容

化学;冶金 (1,075,549) | ガラス;鉱物またはスラグウール (20,277) | ガラス、鉱物またはスラグウールの製造または成形;または、ガラス、鉱物またはスラグウールの製造または成形における補助プロセス (8,207) | ガラスとガラス間またはガラスと成形手段間の粘着防止 (117) | 潤滑によるもの;離型剤または潤滑剤としての材料の使用 (70)

国際特許分類[C03B40/02]の下位に属する分類

ガラス成形モールドまたは工具に潤滑剤を塗付するための装置 (4)

ガラス間の接着防止手段 (12)

国際特許分類[C03B40/02]に分類される特許

1 - 10 / 54

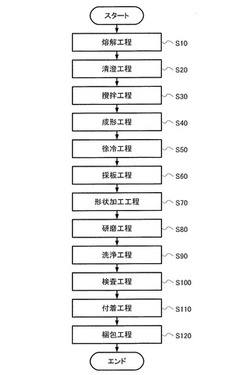

フラットパネルディスプレイ用ガラス基板及びその製造方法

【課題】フラットパネルディスプレイの製造工程において破損が生じるのを防ぐことができるフラットパネルディスプレイ用ガラス基板及びその製造方法を提供する。

【解決手段】板厚方向に対向する第1及び第2の主面を有し、且つ、第2の主面のみに滑剤が付着したフラットパネルディスプレイ用ガラス基板であって、前記滑剤は、フラットパネルディスプレイの製造工程において前記フラットパネルディスプレイ用ガラス基板が搬送されるときに、前記第2の主面と、前記フラットパネルディスプレイ用ガラス基板を搬送する搬送部材との間に介在するように設けられる。

(もっと読む)

光学素子成形素材及びその製造方法

【課題】鉛以外の易還元成分を多く含む光学ガラス製光学素子をプレス成形法により製造する場合のプレス成形前のガラス製光学素子成形素材であって、光学ガラス中の易還元成分の還元を抑制してプレス成形時の光学ガラスの型への付着を確実に防止し、表面欠陥のない光学素子を高い生産性、原価面を両立させながら安定的に製造する方法を提供する。

【解決手段】三次元形状を有し、かつ、光学特性を実質的に担うコアガラス1と該コアガラスの少なくとも光学機能面となる面に被覆された表面層2とからなるガラス製光学素子成形素材において、前記表面層の少なくともコアガラスと接する部分が質量%表示で、SiO2:78.0〜83.0、Na2O:3.5〜5.0、Al2O3:0.5〜2.5、B2O3:9.5〜16.5、の化学成分を有するホウケイ酸塩ガラスであることを特徴とする光学素子成形素材10。

(もっと読む)

光学素子の製造方法、及び、光学素子の製造装置

【課題】光学素子の製造方法及び製造装置において、光学素材と成形型との離型性を向上させる。

【解決手段】光学素材104を挟んで互いに対向する第1の成形型(上型101)と第2の成形型(下型102)との間に、離型促進物質を含むガス(離型促進用ガスA2・混合ガスA3)を供給する離型促進用ガス供給工程と、第1の成形型(上型101)と第2の成形型(下型102)とを相対的に接近させることで、光学素材104を加圧変形させる加圧工程と、を備える、光学素子の製造方法。

(もっと読む)

光学素子成形用型、並びに光学素子、及び該光学素子の製造方法

【課題】光学素子材料との反応性が低く、耐熱性、離型性、及び耐久性に優れる光学素子成形用型、並びに該光学素子成形用型を用いた光学素子の製造方法及び光学素子の製造方法により製造された光学素子の提供。

【解決手段】基材と、表面層とを有し、前記表面層が、Pt、Ir、Re、Rh、Os及びTaから選択される少なくとも1種の元素と、Siとを含有し、前記表面層におけるSiの含有量が、2.5質量%以下である光学素子成形用型とする。Siの表面層における含有量が、0.01質量%〜2.5質量%である態様などが好ましい。

(もっと読む)

光学素子の製造方法及び光学素子の成形用型セット

【課題】型の成形面に成形素材との密着力及び摺動抵抗が異なる離型膜を形成して成形することで形状精度の高い光学素子を成形する。

【解決手段】光学素子の成形用型セット10は、対向配置された上型11及び下型12と、この上型11の成形面11aに形成された第1の離型膜16と、下型12の成形面12aに形成され、第1の離型膜16とは異なる材質の第2の離型膜18と、を有する。

(もっと読む)

プレス成形用ガラス素材の製造方法及び製造装置

【課題】本発明は、膜厚分布が悪化することを抑制し、均一な膜厚の炭素膜を有するプレス成形用ガラス素材を製造するものであって、かつ比較的厚い膜厚を短時間で成膜することができるプレス成形用ガラス素材の製造方法及び製造装置を提供する。

【解決手段】熱処理炉4を外周に設置したチューブ3内に、ガラス素材を収容し、減圧下、炭化水素供給手段6から炭化水素ガスを、酸素供給手段7から酸素ガスを供給し、供給した炭化水素を熱分解させて、ガラス素材表面に炭素膜を形成するプレス成形用ガラス素材の製造方法及びそれに用いる製造装置1。

(もっと読む)

成形体の製造方法

【課題】上型と成形体との界面に少量の液体を導入することで上型に付着した成形体を容易に分離することができる成形体の製造方法を提供する。

【解決手段】プリフォーム材を下型に載置するステップと、上型101でプリフォーム材を加圧して上型101に対して凹面を有する光学素子202を形成するステップと、光学素子202が付着した上型101を取り出すステップと、上型101と光学素子202との界面の少なくとも一部に液体302を導入するステップと、上型101と光学素子202とを分離するステップとを備える。

(もっと読む)

放射線遮蔽ガラスを屈曲および熱的にプレストレスするための方法

【課題】少なくとも50重量%の重金属酸化物含有量を有する放射線遮蔽ガラスを屈曲するための方法を提供する。

【解決手段】本方法では、まず鋳型が供給され、次いで放射線遮蔽ガラスを含むガラスプレートが供給され、鋳型が300〜400℃の温度に予熱され、ガラスプレートが鋳型の上に配置され、ガラスプレートおよび鋳型が炉の中で370〜430℃の温度に加熱され、次いでともに400℃〜500℃の温度、好ましくは440〜500℃に加熱され、全加熱時間は少なくとも30分、好ましくは少なくとも60分であり、次いでガラスプレートが成型され、最後に成型されたガラスが少なくとも60分の期間にわたる冷却プログラムにより冷却される。熱的なプレストレスに関し、ガラス体は、少なくともその外周縁で多数の支持点において支持され、400〜500℃に加熱された後、冷気が吹き付けられる。

(もっと読む)

耐熱性離型コーティング剤

【課題】 本発明は,低コストでガラス成形等を行うことができる耐熱性離型コーティング剤を提供することを目的とする。

【解決手段】 本発明のガラス成形方法では,鋳型10を用いてガラスを成形する。まず,鋳型10に,硬化性を有する液状の離型コーティング剤を塗布する(ステップS30)。続いて,鋳型に塗布された離型コーティング剤を乾燥させる(ステップS40)。この乾燥により,離型コーティング剤は,被膜を形成する。そして,離型コーティング剤が塗布された鋳型に,溶融ガラスを流し込み,溶融ガラスが固化したら,固化した溶融ガラスを鋳型から取り外す(ステップS60)ことで,ガラス製品の生産(ガラス成形)を行う。

(もっと読む)

離型コーティング剤

【課題】 本発明は,低コストでガラス成形を行うことができるガラス成形方法を提供することを目的とする。

【解決手段】 本発明のガラス成形方法では,鋳型10を用いてガラスを成形する。まず,鋳型10に,硬化性を有する液状の離型コーティング剤を塗布する(ステップS30)。続いて,鋳型に塗布された離型コーティング剤を乾燥させる(ステップS40)。そして,離型コーティング剤が塗布された鋳型に,溶融ガラスを流し込み,溶融ガラスが固化したら,固化した溶融ガラスを鋳型から取り外す(ステップS60)ことで,ガラス製品の生産(ガラス成形)を行う。

(もっと読む)

1 - 10 / 54

[ Back to top ]