ガスクロマトグラフ装置

【課題】分析対象試料のGC分析と同時に装置異常などの不具合を検知し、且つその不具合の要因をできるだけ特定してユーザに知らせるようにする。

【解決手段】正常なカラムを用いた適切な分析条件の下で所定物質と保持指標基準物質とを分析した結果から基準保持指標を求め記憶部12に格納しておく。また、本装置で正常な分析が可能であるときに所定物質を分析し基準保持時間を求め記憶部12に格納しておく。分析対象試料に所定物質と保持指標基準物質を添加し、これをGC分析して所定物質の実測保持時間と実測保持指標を求める。診断処理部11は、これらをそれぞれ基準保持時間、基準保持指標と比較し、ズレ量の判定結果の組合せに基づいて、装置異常、分析条件の選択ミス、カラムの装着ミス、カラムの劣化などの不具合要因を推定し、その結果を表示部9に出力する。

【解決手段】正常なカラムを用いた適切な分析条件の下で所定物質と保持指標基準物質とを分析した結果から基準保持指標を求め記憶部12に格納しておく。また、本装置で正常な分析が可能であるときに所定物質を分析し基準保持時間を求め記憶部12に格納しておく。分析対象試料に所定物質と保持指標基準物質を添加し、これをGC分析して所定物質の実測保持時間と実測保持指標を求める。診断処理部11は、これらをそれぞれ基準保持時間、基準保持指標と比較し、ズレ量の判定結果の組合せに基づいて、装置異常、分析条件の選択ミス、カラムの装着ミス、カラムの劣化などの不具合要因を推定し、その結果を表示部9に出力する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カラムを用いて試料成分を分離して分析するガスクロマトグラフ装置に関する。本発明に係るガスクロマトグラフ装置はその検出器を問わないから、ガスクロマトグラフ質量分析装置(GC/MS)をも含む。

【背景技術】

【0002】

従来、ガスクロマトグラフ(GC)装置で正常な分析が行われているか否かを検証するために、所定の化合物を測定して基準となる保持時間(リテンションタイム)を求めて登録しておき、その後の適宜の時点で同一装置、同一カラム、同一分析条件の下で同一の化合物を測定して保持時間を求め、登録しておいた基準保持時間と比較することが行われている。しかしながら、保持時間が相違する場合に想定される異常や作業ミスの要因は非常に多く、分析が正常でないことは判断できても、その異常の要因まで特定するのは困難である。

【0003】

一方、消耗品の1つであるカラムの劣化度合いを評価するために、基準物質(一般的にはn−アルカン)に対する所定物質の保持指標を用いる方法が特許文献1に開示されている。これによれば、カラムの劣化度合いを正確に評価できるため、適切な時期にカラムの入口端の切断やカラム交換などを行うことが可能である。但し、保持指標を用いた場合でも、必ずしもカラムの劣化ではなく、他の要因の異常が生じている場合があり得る。

【0004】

【特許文献1】特開2006−292446号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は上記課題に鑑みて成されたものであり、その主な目的は、装置の異常、分析条件の不適格性、カラムの取付け間違いやカラム自体の劣化、といった分析上の様々な不具合を、できるだけ特定してユーザに知らせることができるガスクロマトグラフ装置を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するためになされた本発明に係るガスクロマトグラフ装置は、

a)正常なカラムを用いたガスクロマトグラフ分析により求められた保持指標基準物質に関する所定物質の保持指標を基準保持指標として記憶しておく第1記憶手段と、

b)当該装置を用いた正常なガスクロマトグラフ分析により求められた前記所定物質の保持時間を基準保持時間として記憶しておく第2記憶手段と、

c)前記所定物質及び前記保持指標基準物質を添加した分析対象試料をガスクロマトグラフ分析して得られたデータに基づいて、現時点での前記所定物質の実測保持時間及び実測保持指標を取得する実測情報取得手段と、

d)前記第1記憶手段に記憶されている基準保持指標と前記実測保持指標との差、及び、前記第2記憶手段に記憶されている基準保持時間と前記実測保持時間との差、の両方に基づいて、装置の状態及び分析条件の適格性を診断する状態診断手段と、

e)前記状態診断手段による診断結果を出力する出力手段と、

を備えることを特徴としている。

【0007】

上記の「正常なカラム」とは、当該装置で使用するカラムと固定相(液相)が同一又は同等であって、劣化がないとみなし得るカラムのことである。また、保持指標基準物質は典型的にはn−アルカンである。

【0008】

本発明に係るガスクロマトグラフ装置では、状態診断手段は、所定物質の保持時間のズレ及び保持指標のズレの組合せにより、装置の状態や分析条件の適格性を判断する。具体的には、例えば、所定物質の保持時間のズレ、保持指標のズレともに大きい場合には、装置の異常又は選択した分析条件が全く相違していることが想定される。また、所定物質の保持時間のズレは大きいが保持指標のズレは小さい場合には、所定物質と保持指標基準物質とが同じように遅れてカラムから流出することが考えられるから、例えば試料注入のタイミング遅れなどを引き起こす装置の異常の可能性が高いと想定される。さらにまた、所定物質の保持指標のズレは大きいが保持時間のズレは小さい場合には、装置に異常がないとの条件の下では、カラムの劣化、基準保持指標取得時とは固定相(液相)が同等でないカラムを用いた分析、又は、基準保持指標取得時とは異なる分析条件の下での分析、といった不具合であると想定される。

【0009】

出力手段は、状態診断手段による診断結果を例えばグラフィカルに表示画面上に表示し、異常の生じている可能性のある箇所を指し示す。それにより、ユーザは迅速に対処し、適切でない状態の下でのデータ収集やさらなる分析の継続を回避することができる。

【0010】

本発明に係るガスクロマトグラフ装置は、好ましくは、前記所定物質として、カラム劣化の影響を受けやすい物質とカラム劣化の影響を受けにくい物質との少なくとも2つの物質を用い、その各物質について保持時間と保持指標とによる診断を行うようにするとよい。カラム劣化の影響を受けやすい物質とは具体的には吸着性を有する物質であり、例えば含窒素化合物などである。一方、カラム劣化の影響を受けにくい物質とは具体的には安定していて吸着性が低い物質であり、例えば炭化水素などである。

【0011】

カラム劣化の影響を受けやすい物質の保持指標のズレが大きい場合には、他の要因ではなくカラム劣化の可能性がより高いと判断することができる。一方、カラム劣化の影響を受けにくい物質の保持指標のズレが大きい場合には、カラム劣化ではなく他の要因の異常の可能性がより高いと判断することができる。このように1つのみでなく性質の異なる複数の所定物質の保持時間及び保持指標を用いることで、診断の信頼性を一層向上させ、不具合の要因の特定が容易になる。

【0012】

また本発明に係るガスクロマトグラフ装置の一態様は、前記基準保持時間を取得するガスクロマトグラフ分析の際に、クロマトグラム上に現れる前記所定物質のピークの面積値を求めて基準面積値として記憶しておく第3記憶手段をさらに備え、前記実測情報取得手段は現時点での前記所定物質のピークの実測面積値を取得し、前記状態診断手段は、前記第3記憶手段に記憶されている基準面積値と前記実測面積値との差も診断に利用する構成とすることができる。同一濃度、同一量の所定物質のピークの面積値を比較することにより、装置の異常や、基準保持指標取得時とのカラムや分析条件の相違などをより明確に確認することができる。

【発明の効果】

【0013】

本発明に係るガスクロマトグラフ装置によれば、分析対象試料についてガスクロマトグラフ分析を実行する際に、装置の異常、カラムの選択ミス、カラムの劣化、或いは分析条件の選択ミスなどの様々な不具合を検知することができ、且つ、どのような要因の不具合であるのかを高い確度で推定することができる。さらに、そうして推定した不具合の要因をユーザに知らせることができる。それによって、ユーザは異常箇所の確認やメンテナンス作業などの対応を迅速にとることができる。また、不具合のある状態で収集したデータの使用を回避することができる。

【発明を実施するための最良の形態】

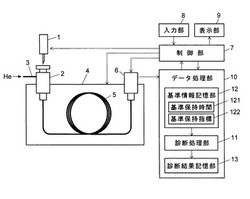

【0014】

本発明に係るガスクロマトグラフ(以下GCと記す)装置の一実施例について、添付の図面を参照して説明する。図1は本実施例によるGC装置の全体構成図である。

【0015】

カラムオーブン4内に設置されたカラム5の入口には試料気化室2が設けられ、キャリアガス導入管3から試料気化室2を通してカラム5内に一定流量でキャリアガス(ここではヘリウムガス)が送られる。制御部7の制御の下で、所定のタイミングでインジェクタ1より試料気化室2内に少量の液体試料が注入されると、液体試料は短時間で気化し、キャリアガス流に乗ってカラム5内に送り込まれる。カラム5はカラムオーブン4により一定温度に維持される(恒温分析)、或いは、所定の昇温プログラムに従って昇温制御される(昇温分析)。カラム5を通過する間に試料に含まれる各種化合物は分離され、異なる時間遅れでもってカラム5から流出し検出器6に導入される。

【0016】

検出器6は特にその検出方式は限定されず、例えば、水素炎イオン化検出器、炎光光度検出器、エレクトロンキャプチャ検出器、熱伝導度型検出器などのほか、質量分析計でもよい。この検出器6は時間経過に従って導入される試料ガス中の化合物を検出し、その検出信号はデータ処理部10に送られる。データ処理部10は検出信号に基づいてクロマトグラムを作成し、さらに所定の波形処理を実行することで定性分析や定量分析を遂行する。制御部7はデータ処理部10や各部の動作を制御することで、GC分析動作を達成する。この制御部7には、ユーザ(分析者)が各種の指示を与えたり条件を設定したりするための入力部8と、分析結果などを表示するための表示部9が接続されている。制御部7やデータ処理部10の機能の多くは、例えばパーソナルコンピュータ上で所定の制御・処理プログラムを動作させることにより具現化される。

【0017】

後述する特徴的な装置診断動作を実行するために、データ処理部10は、診断処理部11、基準情報記憶部12、及び診断結果記憶部13、を備える。基準情報記憶部12には基準保持時間121と基準保持指標122とが保存可能である。

【0018】

本実施例のGC装置では、装置診断を実行するに先立って、基準情報記憶部12に基準保持時間121と基準保持指標122とを保存しておく。そのために、劣化のない正常なカラムを使用した状態で且つ規定の正しい分析条件の下で、所定物質と保持指標基準物質とをGC分析する。ここでは保持指標基準物質はn−アルカンである。所定物質は1つだけでもよいが、後述するように複数の所定物質を用いることもできる。このGC分析により、n−アルカンを基準とした所定物質の保持指標を算出することができるから、これを基準保持指標122として基準情報記憶部12に格納しておく。なお、基準保持指標122の取得の際のGC分析は、ユーザが使用しているGC装置を用いる必要はない。また、この基準保持指標122は必ずしもユーザの手による分析に依らずとも、一般に公開されている保持指標データベースを利用して求めることもできる。

【0019】

次に、この実施例のGC装置において正常な状態で上記所定物質と保持指標基準物質であるn−アルカンとのGC分析を実行し、その結果から、所定物質の保持時間と保持指標とを求める。保持時間については基準保持時間121として基準情報記憶部12に格納するが、保持指標は基準保持指標122と比較することで、装置状態や構成が正常であるか否かを確認するのに利用することができる。

【0020】

その後、本実施例のGC装置により分析対象試料の分析を実施する際には、図2に示すような手順で、装置診断を分析対象試料のGC分析データの収集と並行して実行する。

【0021】

即ち、分析対象試料に所定物質とn−アルカンとを添加し、これを試料としてGC分析を実行する(ステップS1)。データ処理部10では検出器6により得られる検出信号に基づいてクロマトグラムを作成し、得られたクロマトグラムを波形処理して所定物質の保持時間RTと保持指標基準物質の保持時間とをそれぞれ求め、これから所定物質の保持指標RIを計算する(ステップS2)。これが所定物質の実測保持指標RIと実測保持時間RTである。

【0022】

診断処理部11は、基準情報記憶部12から基準保持時間121と基準保持指標122とを読み出し、実測保持時間RTと基準保持時間121とのズレ量Dtを計算するとともに、実測保持指標RIと基準保持指標122とのズレ量Diを計算する(ステップS3、S4)。この2つのズレ量Dt、Diを用いて次のように様々な要因の不具合を判断する。

【0023】

まず、保持時間のズレ量Dtが許容値以上であって且つ保持指標のズレ量Diも許容値以上であるか否かを判定し(ステップS6)、その判定がYesである場合にはステップS11へと進み、装置異常であるか又は分析条件が全く相違していて分析条件の選択誤りであると判断する。

【0024】

ステップS6でNoと判定された場合には、次に、保持時間のズレ量Dtが許容値以上であって且つ保持指標のズレ量Diが許容値以内に収まっているか否かを判定する(ステップS7)。その判定がYesである場合にはステップS12へと進む。保持時間がズレているにも拘わらず保持指標にズレが生じないのは、典型的には、インジェクタ1から試料気化室2への試料の注入が本来の試料注入時点から遅れたことによって、保持指標基準物質と所定物質とが同じように遅れてカラム5を通過したような状況が想定される。こうした不具合は主として制御部7やインジェクタ1などの不具合などである可能性が高いから、装置異常の可能性があると判断する。

【0025】

ステップS7でNoと判定された場合には、次に、保持指標のズレ量Diが許容値以上であって且つ保持時間のズレ量Dtが許容値以内に収まっているか否かを判定する(ステップS8)。その判定がYesである場合にはステップS13へと進み、基準保持指標取得時と相違する分析条件での分析であるか、基準保持指標取得時と異なる種類のカラムを用いた分析であるか、或いは、カラム5の劣化、のいずれかであると判断する。

【0026】

ステップS8でNoと判定された場合には、保持指標のズレ量Di、保持時間のズレ量Dtが共に許容値以内であるから、分析は正常であると判断する(ステップS9)。そして、ステップS9、S11、S12、S13のいずれが実行された場合でも、診断結果を診断結果記憶部13に保存し、必要に応じて表示部9の画面上に表示したり図示しないプリンタから印字出力したりする(ステップS10)。表示部9の画面上に表示する際には、例えば模擬的に描出した装置構成の中で異常箇所を点滅表示させる等、異常箇所を明示的に表示するようにするとよい。

【0027】

なお、上記説明では、所定物質の保持時間のズレ量Dtや保持指標のズレ量Diが許容値以上であるか否かを判断しているが、そのズレ量Dt、Diが複数の範囲のいずれに入るのかによって異常の種類をより細かく判断するようにしてもよい。また、所定物質は1種類であるが、複数の所定物質を用い、所定物質毎に保持時間と保持指標のズレ量を判断するようにしてもよい。その場合、少なくとも1つの所定物質はカラム劣化の影響を受け易い物質、他の1つの所定物質はカラム劣化の影響を受けにくい物質を選択しておくことにより、異なる所定物質で装置異常とカラム劣化とを分けて判断することが容易になる。

【0028】

さらにまた、所定物質の保持時間と保持指標以外の要素を加えた診断を実行するようにしてもよい。例えば、所定物質の基準保持時間を取得するGC分析の際に、クロマトグラム上で所定物質のピークの面積値を求めて、これを基準面積値として基準情報記憶部12に記憶しておき、その後の分析対象試料のGC分析の際に所定物質のピークの面積値を求め、これを基準面積値と比較する処理を加えるようにすることができる。さらに複数の所定物質を利用する場合には、その複数の所定物質のピークの面積値の比率を基準情報記憶部12に格納しておき、その後の分析対象試料のGC分析の際に複数の所定物質のピークの面積値の比率を求め、これを基準面積比率と比較する処理を加えるようにしてもよい。

【0029】

上記のようなピーク面積やピーク面積の比率は、例えば試料気化室2に注入すべき試料が一部しか注入されなかったり、試料気化室2で所定のスプリット比で気化試料をカラム5に送り込む場合にそのスプリット比に異常があったり、或いは、検出器6に異常が生じたりした場合に、ズレが大きくなる。したがって、こうした別の要素を加味することにより、装置異常の場合の要因の絞り込みがより行い易くなる。

【0030】

また、上記実施例は本発明の一例にすぎず、本発明の趣旨に沿った範囲で適宜変形や修正を行うことができることは明らかである。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施例によるGC装置の全体構成図。

【図2】本実施例のGC装置における装置診断の処理手順を示すフローチャート。

【符号の説明】

【0032】

1…インジェクタ

2…試料気化室

3…キャリアガス導入管

4…カラムオーブン

5…カラム

6…検出器

7…制御部

8…入力部

9…表示部

10…データ処理部

11…診断処理部

12…基準情報記憶部

121…基準保持時間

122…基準保持指標

13…診断結果記憶部

【技術分野】

【0001】

本発明は、カラムを用いて試料成分を分離して分析するガスクロマトグラフ装置に関する。本発明に係るガスクロマトグラフ装置はその検出器を問わないから、ガスクロマトグラフ質量分析装置(GC/MS)をも含む。

【背景技術】

【0002】

従来、ガスクロマトグラフ(GC)装置で正常な分析が行われているか否かを検証するために、所定の化合物を測定して基準となる保持時間(リテンションタイム)を求めて登録しておき、その後の適宜の時点で同一装置、同一カラム、同一分析条件の下で同一の化合物を測定して保持時間を求め、登録しておいた基準保持時間と比較することが行われている。しかしながら、保持時間が相違する場合に想定される異常や作業ミスの要因は非常に多く、分析が正常でないことは判断できても、その異常の要因まで特定するのは困難である。

【0003】

一方、消耗品の1つであるカラムの劣化度合いを評価するために、基準物質(一般的にはn−アルカン)に対する所定物質の保持指標を用いる方法が特許文献1に開示されている。これによれば、カラムの劣化度合いを正確に評価できるため、適切な時期にカラムの入口端の切断やカラム交換などを行うことが可能である。但し、保持指標を用いた場合でも、必ずしもカラムの劣化ではなく、他の要因の異常が生じている場合があり得る。

【0004】

【特許文献1】特開2006−292446号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は上記課題に鑑みて成されたものであり、その主な目的は、装置の異常、分析条件の不適格性、カラムの取付け間違いやカラム自体の劣化、といった分析上の様々な不具合を、できるだけ特定してユーザに知らせることができるガスクロマトグラフ装置を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するためになされた本発明に係るガスクロマトグラフ装置は、

a)正常なカラムを用いたガスクロマトグラフ分析により求められた保持指標基準物質に関する所定物質の保持指標を基準保持指標として記憶しておく第1記憶手段と、

b)当該装置を用いた正常なガスクロマトグラフ分析により求められた前記所定物質の保持時間を基準保持時間として記憶しておく第2記憶手段と、

c)前記所定物質及び前記保持指標基準物質を添加した分析対象試料をガスクロマトグラフ分析して得られたデータに基づいて、現時点での前記所定物質の実測保持時間及び実測保持指標を取得する実測情報取得手段と、

d)前記第1記憶手段に記憶されている基準保持指標と前記実測保持指標との差、及び、前記第2記憶手段に記憶されている基準保持時間と前記実測保持時間との差、の両方に基づいて、装置の状態及び分析条件の適格性を診断する状態診断手段と、

e)前記状態診断手段による診断結果を出力する出力手段と、

を備えることを特徴としている。

【0007】

上記の「正常なカラム」とは、当該装置で使用するカラムと固定相(液相)が同一又は同等であって、劣化がないとみなし得るカラムのことである。また、保持指標基準物質は典型的にはn−アルカンである。

【0008】

本発明に係るガスクロマトグラフ装置では、状態診断手段は、所定物質の保持時間のズレ及び保持指標のズレの組合せにより、装置の状態や分析条件の適格性を判断する。具体的には、例えば、所定物質の保持時間のズレ、保持指標のズレともに大きい場合には、装置の異常又は選択した分析条件が全く相違していることが想定される。また、所定物質の保持時間のズレは大きいが保持指標のズレは小さい場合には、所定物質と保持指標基準物質とが同じように遅れてカラムから流出することが考えられるから、例えば試料注入のタイミング遅れなどを引き起こす装置の異常の可能性が高いと想定される。さらにまた、所定物質の保持指標のズレは大きいが保持時間のズレは小さい場合には、装置に異常がないとの条件の下では、カラムの劣化、基準保持指標取得時とは固定相(液相)が同等でないカラムを用いた分析、又は、基準保持指標取得時とは異なる分析条件の下での分析、といった不具合であると想定される。

【0009】

出力手段は、状態診断手段による診断結果を例えばグラフィカルに表示画面上に表示し、異常の生じている可能性のある箇所を指し示す。それにより、ユーザは迅速に対処し、適切でない状態の下でのデータ収集やさらなる分析の継続を回避することができる。

【0010】

本発明に係るガスクロマトグラフ装置は、好ましくは、前記所定物質として、カラム劣化の影響を受けやすい物質とカラム劣化の影響を受けにくい物質との少なくとも2つの物質を用い、その各物質について保持時間と保持指標とによる診断を行うようにするとよい。カラム劣化の影響を受けやすい物質とは具体的には吸着性を有する物質であり、例えば含窒素化合物などである。一方、カラム劣化の影響を受けにくい物質とは具体的には安定していて吸着性が低い物質であり、例えば炭化水素などである。

【0011】

カラム劣化の影響を受けやすい物質の保持指標のズレが大きい場合には、他の要因ではなくカラム劣化の可能性がより高いと判断することができる。一方、カラム劣化の影響を受けにくい物質の保持指標のズレが大きい場合には、カラム劣化ではなく他の要因の異常の可能性がより高いと判断することができる。このように1つのみでなく性質の異なる複数の所定物質の保持時間及び保持指標を用いることで、診断の信頼性を一層向上させ、不具合の要因の特定が容易になる。

【0012】

また本発明に係るガスクロマトグラフ装置の一態様は、前記基準保持時間を取得するガスクロマトグラフ分析の際に、クロマトグラム上に現れる前記所定物質のピークの面積値を求めて基準面積値として記憶しておく第3記憶手段をさらに備え、前記実測情報取得手段は現時点での前記所定物質のピークの実測面積値を取得し、前記状態診断手段は、前記第3記憶手段に記憶されている基準面積値と前記実測面積値との差も診断に利用する構成とすることができる。同一濃度、同一量の所定物質のピークの面積値を比較することにより、装置の異常や、基準保持指標取得時とのカラムや分析条件の相違などをより明確に確認することができる。

【発明の効果】

【0013】

本発明に係るガスクロマトグラフ装置によれば、分析対象試料についてガスクロマトグラフ分析を実行する際に、装置の異常、カラムの選択ミス、カラムの劣化、或いは分析条件の選択ミスなどの様々な不具合を検知することができ、且つ、どのような要因の不具合であるのかを高い確度で推定することができる。さらに、そうして推定した不具合の要因をユーザに知らせることができる。それによって、ユーザは異常箇所の確認やメンテナンス作業などの対応を迅速にとることができる。また、不具合のある状態で収集したデータの使用を回避することができる。

【発明を実施するための最良の形態】

【0014】

本発明に係るガスクロマトグラフ(以下GCと記す)装置の一実施例について、添付の図面を参照して説明する。図1は本実施例によるGC装置の全体構成図である。

【0015】

カラムオーブン4内に設置されたカラム5の入口には試料気化室2が設けられ、キャリアガス導入管3から試料気化室2を通してカラム5内に一定流量でキャリアガス(ここではヘリウムガス)が送られる。制御部7の制御の下で、所定のタイミングでインジェクタ1より試料気化室2内に少量の液体試料が注入されると、液体試料は短時間で気化し、キャリアガス流に乗ってカラム5内に送り込まれる。カラム5はカラムオーブン4により一定温度に維持される(恒温分析)、或いは、所定の昇温プログラムに従って昇温制御される(昇温分析)。カラム5を通過する間に試料に含まれる各種化合物は分離され、異なる時間遅れでもってカラム5から流出し検出器6に導入される。

【0016】

検出器6は特にその検出方式は限定されず、例えば、水素炎イオン化検出器、炎光光度検出器、エレクトロンキャプチャ検出器、熱伝導度型検出器などのほか、質量分析計でもよい。この検出器6は時間経過に従って導入される試料ガス中の化合物を検出し、その検出信号はデータ処理部10に送られる。データ処理部10は検出信号に基づいてクロマトグラムを作成し、さらに所定の波形処理を実行することで定性分析や定量分析を遂行する。制御部7はデータ処理部10や各部の動作を制御することで、GC分析動作を達成する。この制御部7には、ユーザ(分析者)が各種の指示を与えたり条件を設定したりするための入力部8と、分析結果などを表示するための表示部9が接続されている。制御部7やデータ処理部10の機能の多くは、例えばパーソナルコンピュータ上で所定の制御・処理プログラムを動作させることにより具現化される。

【0017】

後述する特徴的な装置診断動作を実行するために、データ処理部10は、診断処理部11、基準情報記憶部12、及び診断結果記憶部13、を備える。基準情報記憶部12には基準保持時間121と基準保持指標122とが保存可能である。

【0018】

本実施例のGC装置では、装置診断を実行するに先立って、基準情報記憶部12に基準保持時間121と基準保持指標122とを保存しておく。そのために、劣化のない正常なカラムを使用した状態で且つ規定の正しい分析条件の下で、所定物質と保持指標基準物質とをGC分析する。ここでは保持指標基準物質はn−アルカンである。所定物質は1つだけでもよいが、後述するように複数の所定物質を用いることもできる。このGC分析により、n−アルカンを基準とした所定物質の保持指標を算出することができるから、これを基準保持指標122として基準情報記憶部12に格納しておく。なお、基準保持指標122の取得の際のGC分析は、ユーザが使用しているGC装置を用いる必要はない。また、この基準保持指標122は必ずしもユーザの手による分析に依らずとも、一般に公開されている保持指標データベースを利用して求めることもできる。

【0019】

次に、この実施例のGC装置において正常な状態で上記所定物質と保持指標基準物質であるn−アルカンとのGC分析を実行し、その結果から、所定物質の保持時間と保持指標とを求める。保持時間については基準保持時間121として基準情報記憶部12に格納するが、保持指標は基準保持指標122と比較することで、装置状態や構成が正常であるか否かを確認するのに利用することができる。

【0020】

その後、本実施例のGC装置により分析対象試料の分析を実施する際には、図2に示すような手順で、装置診断を分析対象試料のGC分析データの収集と並行して実行する。

【0021】

即ち、分析対象試料に所定物質とn−アルカンとを添加し、これを試料としてGC分析を実行する(ステップS1)。データ処理部10では検出器6により得られる検出信号に基づいてクロマトグラムを作成し、得られたクロマトグラムを波形処理して所定物質の保持時間RTと保持指標基準物質の保持時間とをそれぞれ求め、これから所定物質の保持指標RIを計算する(ステップS2)。これが所定物質の実測保持指標RIと実測保持時間RTである。

【0022】

診断処理部11は、基準情報記憶部12から基準保持時間121と基準保持指標122とを読み出し、実測保持時間RTと基準保持時間121とのズレ量Dtを計算するとともに、実測保持指標RIと基準保持指標122とのズレ量Diを計算する(ステップS3、S4)。この2つのズレ量Dt、Diを用いて次のように様々な要因の不具合を判断する。

【0023】

まず、保持時間のズレ量Dtが許容値以上であって且つ保持指標のズレ量Diも許容値以上であるか否かを判定し(ステップS6)、その判定がYesである場合にはステップS11へと進み、装置異常であるか又は分析条件が全く相違していて分析条件の選択誤りであると判断する。

【0024】

ステップS6でNoと判定された場合には、次に、保持時間のズレ量Dtが許容値以上であって且つ保持指標のズレ量Diが許容値以内に収まっているか否かを判定する(ステップS7)。その判定がYesである場合にはステップS12へと進む。保持時間がズレているにも拘わらず保持指標にズレが生じないのは、典型的には、インジェクタ1から試料気化室2への試料の注入が本来の試料注入時点から遅れたことによって、保持指標基準物質と所定物質とが同じように遅れてカラム5を通過したような状況が想定される。こうした不具合は主として制御部7やインジェクタ1などの不具合などである可能性が高いから、装置異常の可能性があると判断する。

【0025】

ステップS7でNoと判定された場合には、次に、保持指標のズレ量Diが許容値以上であって且つ保持時間のズレ量Dtが許容値以内に収まっているか否かを判定する(ステップS8)。その判定がYesである場合にはステップS13へと進み、基準保持指標取得時と相違する分析条件での分析であるか、基準保持指標取得時と異なる種類のカラムを用いた分析であるか、或いは、カラム5の劣化、のいずれかであると判断する。

【0026】

ステップS8でNoと判定された場合には、保持指標のズレ量Di、保持時間のズレ量Dtが共に許容値以内であるから、分析は正常であると判断する(ステップS9)。そして、ステップS9、S11、S12、S13のいずれが実行された場合でも、診断結果を診断結果記憶部13に保存し、必要に応じて表示部9の画面上に表示したり図示しないプリンタから印字出力したりする(ステップS10)。表示部9の画面上に表示する際には、例えば模擬的に描出した装置構成の中で異常箇所を点滅表示させる等、異常箇所を明示的に表示するようにするとよい。

【0027】

なお、上記説明では、所定物質の保持時間のズレ量Dtや保持指標のズレ量Diが許容値以上であるか否かを判断しているが、そのズレ量Dt、Diが複数の範囲のいずれに入るのかによって異常の種類をより細かく判断するようにしてもよい。また、所定物質は1種類であるが、複数の所定物質を用い、所定物質毎に保持時間と保持指標のズレ量を判断するようにしてもよい。その場合、少なくとも1つの所定物質はカラム劣化の影響を受け易い物質、他の1つの所定物質はカラム劣化の影響を受けにくい物質を選択しておくことにより、異なる所定物質で装置異常とカラム劣化とを分けて判断することが容易になる。

【0028】

さらにまた、所定物質の保持時間と保持指標以外の要素を加えた診断を実行するようにしてもよい。例えば、所定物質の基準保持時間を取得するGC分析の際に、クロマトグラム上で所定物質のピークの面積値を求めて、これを基準面積値として基準情報記憶部12に記憶しておき、その後の分析対象試料のGC分析の際に所定物質のピークの面積値を求め、これを基準面積値と比較する処理を加えるようにすることができる。さらに複数の所定物質を利用する場合には、その複数の所定物質のピークの面積値の比率を基準情報記憶部12に格納しておき、その後の分析対象試料のGC分析の際に複数の所定物質のピークの面積値の比率を求め、これを基準面積比率と比較する処理を加えるようにしてもよい。

【0029】

上記のようなピーク面積やピーク面積の比率は、例えば試料気化室2に注入すべき試料が一部しか注入されなかったり、試料気化室2で所定のスプリット比で気化試料をカラム5に送り込む場合にそのスプリット比に異常があったり、或いは、検出器6に異常が生じたりした場合に、ズレが大きくなる。したがって、こうした別の要素を加味することにより、装置異常の場合の要因の絞り込みがより行い易くなる。

【0030】

また、上記実施例は本発明の一例にすぎず、本発明の趣旨に沿った範囲で適宜変形や修正を行うことができることは明らかである。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施例によるGC装置の全体構成図。

【図2】本実施例のGC装置における装置診断の処理手順を示すフローチャート。

【符号の説明】

【0032】

1…インジェクタ

2…試料気化室

3…キャリアガス導入管

4…カラムオーブン

5…カラム

6…検出器

7…制御部

8…入力部

9…表示部

10…データ処理部

11…診断処理部

12…基準情報記憶部

121…基準保持時間

122…基準保持指標

13…診断結果記憶部

【特許請求の範囲】

【請求項1】

a)正常なカラムを用いたガスクロマトグラフ分析により求められた保持指標基準物質に関する所定物質の保持指標を基準保持指標として記憶しておく第1記憶手段と、

b)当該装置を用いた正常なガスクロマトグラフ分析により求められた前記所定物質の保持時間を基準保持時間として記憶しておく第2記憶手段と、

c)前記所定物質及び前記保持指標基準物質を添加した分析対象試料をガスクロマトグラフ分析して得られたデータに基づいて、現時点での前記所定物質の実測保持時間及び実測保持指標を取得する実測情報取得手段と、

d)前記第1記憶手段に記憶されている基準保持指標と前記実測保持指標との差、及び、前記第2記憶手段に記憶されている基準保持時間と前記実測保持時間との差、の両方に基づいて、装置の状態及び分析条件の適格性を診断する状態診断手段と、

e)前記状態診断手段による診断結果を出力する出力手段と、

を備えることを特徴とするガスクロマトグラフ装置。

【請求項2】

請求項1に記載のガスクロマトグラフ装置であって、

前記所定物質として、カラム劣化の影響を受けやすい物質とカラム劣化の影響を受けにくい物質との少なくとも2つの物質を用い、その各物質について保持時間と保持指標とによる診断を行うことを特徴とするガスクロマトグラフ装置。

【請求項3】

請求項1に記載のガスクロマトグラフ装置であって、

前記基準保持時間を取得するガスクロマトグラフ分析の際に、クロマトグラム上に現れる前記所定物質のピークの面積値を求めて基準面積値として記憶しておく第3記憶手段をさらに備え、

前記実測情報取得手段は現時点での前記所定物質のピークの実測面積値を取得し、

前記状態診断手段は、前記第3記憶手段に記憶されている基準面積値と前記実測面積値との差も診断に利用することを特徴とするガスクロマトグラフ装置。

【請求項1】

a)正常なカラムを用いたガスクロマトグラフ分析により求められた保持指標基準物質に関する所定物質の保持指標を基準保持指標として記憶しておく第1記憶手段と、

b)当該装置を用いた正常なガスクロマトグラフ分析により求められた前記所定物質の保持時間を基準保持時間として記憶しておく第2記憶手段と、

c)前記所定物質及び前記保持指標基準物質を添加した分析対象試料をガスクロマトグラフ分析して得られたデータに基づいて、現時点での前記所定物質の実測保持時間及び実測保持指標を取得する実測情報取得手段と、

d)前記第1記憶手段に記憶されている基準保持指標と前記実測保持指標との差、及び、前記第2記憶手段に記憶されている基準保持時間と前記実測保持時間との差、の両方に基づいて、装置の状態及び分析条件の適格性を診断する状態診断手段と、

e)前記状態診断手段による診断結果を出力する出力手段と、

を備えることを特徴とするガスクロマトグラフ装置。

【請求項2】

請求項1に記載のガスクロマトグラフ装置であって、

前記所定物質として、カラム劣化の影響を受けやすい物質とカラム劣化の影響を受けにくい物質との少なくとも2つの物質を用い、その各物質について保持時間と保持指標とによる診断を行うことを特徴とするガスクロマトグラフ装置。

【請求項3】

請求項1に記載のガスクロマトグラフ装置であって、

前記基準保持時間を取得するガスクロマトグラフ分析の際に、クロマトグラム上に現れる前記所定物質のピークの面積値を求めて基準面積値として記憶しておく第3記憶手段をさらに備え、

前記実測情報取得手段は現時点での前記所定物質のピークの実測面積値を取得し、

前記状態診断手段は、前記第3記憶手段に記憶されている基準面積値と前記実測面積値との差も診断に利用することを特徴とするガスクロマトグラフ装置。

【図1】

【図2】

【図2】

【公開番号】特開2010−66185(P2010−66185A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−234265(P2008−234265)

【出願日】平成20年9月12日(2008.9.12)

【出願人】(000001993)株式会社島津製作所 (3,708)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月12日(2008.9.12)

【出願人】(000001993)株式会社島津製作所 (3,708)

[ Back to top ]