クレーンランウェイガーダーの補強構造

【課題】クレーンの走行に伴う疲労破壊を抑制し、しかも安価、短期間で施工可能なクレーンランウェイガーダーの補強構造を提供する。

【解決手段】ウエブ21の上端に設けられた上フランジ22上面に、その長手方向に沿って天井クレーン16用のレール15を延設させたクレーンランウェイガーダーの補強構造とする際に、クレーンランウェイガーダー12が架設される支柱14間において、クレーンランウェイガーダー12よりも下側に架設された固定梁13と、固定梁13上面の少なくとも支柱13間の略中央部に配設され、上端をクレーンランウェイガーダー12の下フランジ23底面に当接させた弾性支承11とを備える。

【解決手段】ウエブ21の上端に設けられた上フランジ22上面に、その長手方向に沿って天井クレーン16用のレール15を延設させたクレーンランウェイガーダーの補強構造とする際に、クレーンランウェイガーダー12が架設される支柱14間において、クレーンランウェイガーダー12よりも下側に架設された固定梁13と、固定梁13上面の少なくとも支柱13間の略中央部に配設され、上端をクレーンランウェイガーダー12の下フランジ23底面に当接させた弾性支承11とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウエブの上端に設けられた上フランジ上面に、その長手方向に沿って天井クレーン用のレールを延設させたクレーンランウェイガーダーの補強構造に関する。

【背景技術】

【0002】

従来、天井走行クレーンガーダー(以下、クレーンランウェイガーダーという。)を補強する場合には、点検歩廊、電気配線、ユーティリティ配管等の障害物の位置関係から、下側から補強工事されるのが一般的である。

【0003】

例えば図13に示すようにクレーンポスト90間において架設されたクレーンガーダー91の底面にT形断面からなる形鋼92を取り付け、断面力を強化することによりこれを補強する方法が提案されている。しかしながら、この図13に示す方法では、クレーンガーダー91に対して形鋼92全長に亘って溶接をしなければならないため、労力の負担が増大してしまうという問題点があるとともに、引張応力が作用するクレーンガーダー91の下フランジ底面に溶接を施すため、天井クレーンの走行に伴う繰り返し応力下において疲労き裂が発生してしまうおそれもあった。

【0004】

また、図14に示すように、クレーンガーダー91の底面においてトラス93を配設することでこれを補強する方法も提案されているが、このようなトラス93は、現場での組立ピースが多いことから、労力の負担が増大し、また、引張応力が作用するクレーンガーダー91の底面に対してトラス93を溶接しなければならないため、天井クレーンの走行に伴う疲労破壊の危険性は免れない。

【0005】

なお、従来においては、クレーンガーダー91の下面、側面に鉄骨部材を取り付けることにより、これを補強する工法としては、例えば、特許文献1に示す開示技術が提案されている。また、クレーンガーダー91の下面、側面に鉄筋コンクリートを充填する工法としては、例えば、特許文献2、3に示す工法が提案されている。しかしながら、これら特許文献1〜3に示す工法では、いずれも現場作業量や仮設工事量が多くなるという問題点がある。特に特許文献1に示す工法では、現場での溶接作業が多くなり、出来上がった補強構造の品質も溶接作業者の技能や天候等の要因に支配されてしまうという問題点がある。また、特許文献2、3に示す工法では、コンクリートを養生させるために工事が長期化するとともに、形枠の組立作業、解体作業も必要となることから労力の負担が著しく増大してしまう。さらに出来上がった補強構造の品質も、結局はコンクリートの配合条件や打設状況に支配されてしまう。

【0006】

また、図15に示すように、支柱90の略中央部において中間支持柱94を追加し、クレーンガーダー91の下フランジ底面をこの中間支持柱94により支持することにより補強する方法も提案されている。この方法では、仮設を含め現地工事を減らすことができるという利点がある。

【0007】

図3(a),(b)は、クレーンガーダーにおける曲げモーメントの分布並びに鉛直変形量の分布を示している。ちなみに、この図3(a)において、縦軸のプラスの領域は、圧縮応力が負荷され、マイナスの領域は引張応力が負荷されている状態を示す。

【0008】

中間支持柱94が形成されていない状態(従来例1)の曲げモーメント並びに鉛直変形量の分布は、許容値限界にまで達してしまうのに対して、上述の如き中間支持柱94が形成されている支柱90の略中央部では、曲げモーメントは、上に凸となっており、引張応力が発生している(従来例2)。これに対して、図3(b)に示すようなクレーンガーダー91の変形量分布からは、変形量はガーダー全長に亘って極度に低減させることはできることが示されている。即ち、この従来例2では、グレーンガーダー91の中央部において、この中間支持柱94により突き上げられることによる引張応力が負荷されることが示されている。

【0009】

しかしながら、近年において、クレーンにより搬送すべき重量物の重量は増加しつつある中、クレーンの走行に伴い、クレーンガーダー91には大きな圧縮応力が負荷されることになる。このとき、上記従来例2に示すように、クレーンガーダー91の底面が中間支持柱94により支持されていると、通常引張応力が負荷されている状態の下で、クレーンの走行の都度、圧縮応力が負荷されることになる。このため、クレーンガーダー91には、引張と圧縮の繰り返し応力が負荷されることになり、疲労き裂が発生してしまうおそれがあった。

【0010】

また、特許文献4に示すように梁の下面にプレストレスを導入する技術も提案されているが、プレストレス導入用のジャッキ等を始めとして仮設が大掛かりになるという問題点もあった。

【特許文献1】特開平5−331963号公報

【特許文献2】特開2002−4475号公報

【特許文献3】特開2002−266319号公報

【特許文献4】特開平1−268946号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、上述した問題点に鑑みて案出されたものであり、その目的とするところは、クレーンの走行に伴う疲労破壊を抑制し、しかも安価、短期間で施工可能なクレーンガーダーの補強構造を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係るクレーンガーダーの補強構造は、上述した課題を解決するために、ウエブの上端に設けられた上フランジ上面に、その長手方向に沿って天井クレーン用のレールを延設させたクレーンガーダーの補強構造において、上記クレーンガーダーが架設される支柱間において、当該クレーンガーダーよりも下側に架設された固定梁と、上記固定梁上面の少なくとも上記支柱間の略中央部に配設され、上端を上記クレーンガーダーの下フランジ底面に当接させた弾性支承とを備えることを特徴とする。

【0013】

このとき、上記弾性支承は、上記クレーンガーダーの下フランジ底面に当接される当接板と、上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、上記当接板下部から突出された第1の突起部と、上記第1の突起部に上端が嵌合されたコイルバネと、上記コイルバネの下端が嵌合される第2の突起部が形成され、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板とを有するようにしてもよい。

【0014】

また、上記弾性支承は、上記クレーンガーダーの下フランジ底面に当接される当接板と、上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板と、上記当接板から上記固定板にかけて介装されているゴム製又は樹脂製の弾性柱とを有するようにしてもよい。

【0015】

また、上記弾性支承は、上記クレーンガーダーの下フランジ底面に当接される当接板と、上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、上記当接板下部から突出された第1の突起部と、上記第1の突起部の周囲に形成されたゴム製又は樹脂製の弾性体と、上記弾性体が内周面に固着された円筒が立設され、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板とを有するようにしてもよい。

【0016】

また、上記弾性支承は、上記クレーンガーダーの下フランジ底面に当接される当接板と、上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、上記固定梁上面の少なくとも上記支柱間に配設されている固定板と、上記当接板から上記固定板にかけて介装されている油性ダンパーとを有するようにしてもよい。

【0017】

また、上記弾性支承は、上記クレーンガーダーの下フランジ底面に上端が当接されるコイルバネと、上記コイルバネの下端が嵌合される突起部が形成され、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板と、上記固定板上において上記コイルバネの周囲に立設された筒体とを有するようにしてもよい。

【0018】

また、上記弾性支承は、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板と、上記固定板に立設され、上端が上記クレーンガーダーの下フランジ底面に当接されるゴム製又は樹脂製の弾性柱と、上記固定板上において上記コイルバネの周囲に立設された筒体とを有するようにしてもよい。

【0019】

また、上記弾性支承は、上記クレーンガーダーの下フランジ底面に当接される棒状部材と、上記棒状部材の周囲に形成されたゴム製又は樹脂製の弾性体と、上記弾性体が内周面に固着された円筒が立設され、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板と、上記固定板上において上記円筒の周囲に立設された筒体とを有するようにしてもよい。

【0020】

また、上記弾性支承は、上記固定梁上面の少なくとも上記支柱間に配設されている固定板と、上記固定板に立設され、上端が上記クレーンガーダーの下フランジ底面に当接される油性ダンパーと、上記固定板上において上記油性ダンパーの周囲に立設された筒体とを有するようにしてもよい。

【発明の効果】

【0021】

本発明は、ウエブの上端に設けられた上フランジ上面に、クレーンガーダーが架設される支柱間において、当該クレーンガーダーよりも下側に架設された固定梁と、固定梁上面の少なくとも上記支柱間の略中央部に配設され、上端をクレーンガーダーの下フランジ底面に当接させた弾性支承とを備えている。

【0022】

このため、本発明では、このような弾性支承を備える補強構造をクレーンガーダーに対して施すことにより、たとえ天井クレーンがレールを走行したとしても、引張と圧縮の繰り返し応力が負荷されることがなくなり、疲労き裂の発生を防止することが可能となる。

【発明を実施するための最良の形態】

【0023】

以下、本発明を実施するための最良の形態として、クレーンガーダーの補強構造について、図面を参照しながら詳細に説明する。

【0024】

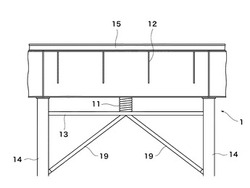

本発明を適用したクレーンガーダーの補強構造1は、例えば図1に示すように、所定の間隔で立設された支柱14に架設されているクレーンガーダー12を補強するものであって、支柱14間において、クレーンガーダー12よりも下側に架設された固定梁13と、この固定梁13上面の少なくとも上記支柱14間の略中央部に配設されている弾性支承11とを有している。

【0025】

クレーンガーダー12は、図2の断面図に示されるように、ウエブ21とその上下端に固着された上フランジ22と、下フランジ23とを有している。この上フランジ22の上面には、その長手方向に沿って天井クレーン16用のレール15が延設されている。天井クレーン16は、重量物を吊り下げた状態で、この延設されたレール15上を走行することになる。なお、このクレーンガーダー12には、バックガーダー17が配設されていてもよい。このバックガーダー17は、作業員の点検歩廊、配線又は配管用のスペースとして利用されることになる。

【0026】

固定梁13は、弾性支承11が配設される略中央部に対して2本の斜材19が接合されていてもよい。以下、この固定梁13は、ウエブとフランジからなるH形鋼で構成する場合を例にとり説明をする。なお、この斜材19の形態はいかなるものを適用するようにしてもよい。

【0027】

弾性支承11は、例えば、コイルバネ、ゴムや樹脂(シリコン等)の弾性材料から構成される。この弾性支承11は、上端をクレーンガーダー12の下フランジ23底面に当接させた状態とする。即ち、この弾性支承11の上端は、下フランジ23底面に対して、単に接触させるためのいわゆるメタルタッチの状態とされている。

【0028】

このような弾性支承11を設けることにより、クレーンガーダー12に負荷される曲げモーメントは、図3(a)に示すように、許容値の0.4程度まで抑えこむことが可能となる。ちなみに、この図3(a)に示す曲げモーメントは、クレーンガーダー12のスパンを15mとし、弾性支承11を構成する弾性材料の剛性を5〜10t/cmとして計算を行っている。

【0029】

曲げモーメントの分布は支柱14間の略中央部において上に凸の状態となる。しかし、この支柱14間の略中央部の凸部極大値は、プラスの領域にあることから、引張応力が負荷されてなく、あくまで圧縮応力の領域にあることに他ならない。このため、クレーンガーダー12に負荷されるべき引張応力を抑制しつつ、全体の応力を緩和させることが可能となる。なお、この支柱14間の略中央部の凸部極大値が圧縮応力の領域になるように、弾性支承11を構成する弾性材料の剛性が予め調整されていることが望ましい。

【0030】

このため、このような弾性支承11を備える補強構造1をクレーンガーダー12に対して施すことにより、たとえ天井クレーン16がレール15上を走行したとしても、引張と圧縮の繰り返し応力が負荷されることがなくなり、疲労き裂の発生を防止することが可能となる。

【0031】

なお、本発明においては、弾性支承11を配置するために固定梁13を支柱間に仮設する必要があるが、曲げモーメントを弾性支承11を介して吸収する本発明において、この固定梁13に負荷される荷重は極めて小さいことから、従来と比較して強固なトラスを構成する必要がなくなり、多くても斜材19を2本程度で構成すれば足りる点においても施工コスト低減へとつながる場合もある。

【0032】

またこのような弾性支承11を設けることにより、図3(b)に示すように、変形量に関しても許容値の0.5倍程度に押さえ込むことが可能となる。

【0033】

なお、本発明において、この弾性支承11の上端を、下フランジ23底面に対していわゆるメタルタッチの状態で当接させるのみで、上述の如く疲労き裂の発生を防止することができる。即ち、クレーンガーダー12の下フランジ23底面に対して溶接処理を施すことがなくなるため、疲労き裂の発生を回避することが可能となる。

【0034】

また、固定梁13の構成は極めて簡単にすることができるため、施工コスト、労力の低減を図ることが可能となる。特にこのグレーンガーダー12の下フランジ23の底面のみの補強で済むことから、既存設備の移設や改造を行うことなく、これをそのまま生かすことが可能となる。さらに弾性支承11を構成する弾性材料の剛性を最適化することにより簡単に荷重制御を行うことも可能となる。

【0035】

次に弾性支承11の他の構成例について説明をする。

【0036】

図4(a)に示す弾性支承11は、クレーンガーダー12の下フランジ23底面に当接される当接板31と、当接板31の上面に固定され、下フランジ23を遊嵌させる遊嵌材32と、当接板31下部から突出された第1の突起部34と、第1の突起部34に上端が嵌合されたコイルバネ33と、コイルバネ33の下端が嵌合される第2の突起部35が形成されてなるとともに固定梁13上面の少なくとも支柱14間の略中央部に配設されている固定板36とを有する。

【0037】

当接板31は、遊嵌材32に対してボルト接合され、また固定板36は、固定梁13に対してボルト接合されている。また、下フランジ23に対して当接板31を溶接することなくメタルタッチで構成する。

【0038】

遊嵌材32は、略S字状に折り曲げ加工された鋼板からなる。この下フランジ23と当接板31間をメタルタッチで構成することによる両者間のズレは、遊嵌材32の配設により抑制することが可能となる。

【0039】

コイルバネ33は、線材として、例えば、硬鋼線、ピアノ線、シリマン、クロシリ、ステンレス、黄銅線、リン青銅等を利用するようにしてもよい。また、このコイルバネ33は、線材として、例えば、PC(ポリカーボネート)、POM(ポリアセタール)、PPS(ポリフェニレンサルファイド)、PEEK(ポリエーテルエーテルケトン)等を利用したプラスチックばねで構成してもよい。

【0040】

ちなみに、図4(b)は、上述した図4(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0041】

図5(a)に示す弾性支承11は、クレーンガーダー12の下フランジ23底面に当接される当接板31と、当接板31の上面に固定され、下フランジ23を遊嵌させる遊嵌材32と、固定梁13上面の少なくとも上記支柱間の略中央部に配設されている固定板36と、当接板31から固定板36にかけて介装されているゴム製又は樹脂製の弾性柱41とを有する。

【0042】

この弾性柱41は、ゴム製又は樹脂製からなる。弾性柱41をゴムで構成する場合には、天然ゴム、スチレンゴム、ブチルゴム、ニトリルゴム、クロロプレンゴム、ネオプレンゴム、エチレン・プロピレンゴム、ハイバロン、アクリルゴム、ウレタンゴム、シリコンゴム、フッ素ゴム、その他としては、H−NBR、SEPゴム、フロロシリコン、耐溶剤性フッ素ゴム、特殊フッ素ゴム等の材料からなるようにしてもよい。

【0043】

図5(b)は、上述した図5(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0044】

図6(a)に示す弾性支承11は、当接板31と、遊嵌材32と、当接板31下部から突出された第1の突起部43と、第1の突起部43の周囲に形成されたゴム製又は樹脂製の弾性体44と、弾性体44が内周面に固着された円筒45が立設される固定板36とを有する。ちなみに、弾性体44の材質は、上述した弾性柱41と同一のものを適用するようにしてもよい。なお、図6(b)は、上述した図6(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0045】

図7(a)に示す弾性支承11は、当接板31と、遊嵌材32と、固定板36と、当接板31から固定板36にかけて介装されている油圧ダンパー48とを有する。なお、図7(b) は、上述した図7(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0046】

油性ダンパー48は、シリンダー内に設けた調圧弁を通過する作動油の流体抵抗によって必要な減衰力を発生させるダンパーである。この油圧ダンパー48は、速度に比例した減衰力特性を有している。ここで油圧ダンパー48とは、シリンダーとピストンロッドにより構成され、シリンダー内部に充填した油の流体抵抗を利用して減衰力を得るものである。

【0047】

図8(a)に示す弾性支承11は、クレーンガーダー12の下フランジ23底面に上端が当接されるコイルバネ33と、コイルバネ33の下端が嵌合される突起部52が形成されるとともに固定梁13上面の少なくとも上記支柱間の略中央部に配設されている固定板36と、固定板36上においてコイルバネ33の周囲に立設された筒体51とを有している。

【0048】

コイルバネ33の上端は、下フランジ23に対して溶接することなく接触されている状態で配置されている。

【0049】

筒体51は、コイルバネ33の倒れ防止のために設けられているものである。コイルバネ33の上端は下フランジ23に対して当接されているに過ぎず、何ら固定されているものではないため、その倒れを防止すべく筒体51を配設したものである。

【0050】

なお、図8(b) は、上述した図8(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0051】

図9(a) に示す弾性支承11は、固定板36と、固定板36に立設され、上端がクレーンガーダー12の下フランジ23底面に当接されるゴム製又は樹脂製の弾性柱41と、筒体51とを有する。なお、図9(b) は、上述した図9(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0052】

図10(a)に示す弾性支承11は、クレーンガーダー12の下フランジ22底面に当接される棒状部材54と、棒状部材54の周囲に形成されたゴム製又は樹脂製の弾性体44と、弾性体が内周面に固着された円筒45と、この円筒が立設される固定板36と、筒体51とを有している。なお図10(b) は、上述した図10(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0053】

図11(a)に示す弾性支承11は、固定板36と、固定板36に立設され、上端が下フランジ23底面に当接される油圧ダンパー48と、油圧ダンパー48の周囲に立設された筒体51とを有する。なお図11(b) は、上述した図11(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0054】

上述した弾性支承11の構成例では、何れも下フランジ23に対して溶接処理を施すことなく、単に部材を当接させることで構成している。このため、疲労き裂の発生を回避することが可能となる。

【0055】

なお、本発明を適用した補強構造1では、あくまで固定梁13上面において、支柱14間の略中央部に弾性支承11を配置する場合を例にとり説明をしたが、かかる場合に限定されるものではない。

【0056】

例えば、図12に示すように、弾性支承11を固定梁13上において3箇所に亘り配設するようにしてもよい。かかる場合には、曲げモーメントが最も大きい支柱14間中央1箇所に弾性支承11を配置する。そしてこの支柱14間中央と、支柱14とのさらに中央において、それぞれ弾性支承11を配置する。これにより、天井クレーンにより大きな重量物を搬送しなければならないケースにおいても、曲げモーメントを低減させることが可能となる。

【図面の簡単な説明】

【0057】

【図1】本発明を適用したクレーンガーダーの補強構造の側面図である。

【図2】本発明を適用したクレーンガーダーの補強構造の断面図である。

【図3】クレーンガーダーに負荷される曲げモーメント、変形量を示す図である。

【図4】請求項2で定義した弾性支承の構成図である。

【図5】請求項3で定義した弾性支承の構成図である。

【図6】請求項4で定義した弾性支承の構成図である。

【図7】請求項5で定義した弾性支承の構成図である。

【図8】請求項6で定義した弾性支承の構成図である。

【図9】請求項7で定義した弾性支承の構成図である。

【図10】請求項8で定義した弾性支承の構成図である。

【図11】請求項9で定義した弾性支承の構成図である。

【図12】弾性支承を固定梁上において3箇所に亘り配設する例を示す図である。

【図13】クレーンガーダーの底面にT形断面からなる形鋼を取り付け、断面力を強化する例を示す図である。

【図14】クレーンガーダーの底面において組立ピースを配設することでこれを補強する例を示す図である。

【図15】支柱の略中央部において中間支持柱を追加する例を示す図である。

【符号の説明】

【0058】

1 クレーンランウェイガーダーの補強構造

11 弾性支承

12 クレーンランウェイガーダー

13 固定梁

14 支柱

15 レール

16 天井クレーン

17 バックガーダー

21 ウエブ

22 上フランジ

23 下フランジ

31 当接板

32 遊嵌材

33 コイルバネ

34 第1の突起部

35 第2の突起部

36 固定板

【技術分野】

【0001】

本発明は、ウエブの上端に設けられた上フランジ上面に、その長手方向に沿って天井クレーン用のレールを延設させたクレーンランウェイガーダーの補強構造に関する。

【背景技術】

【0002】

従来、天井走行クレーンガーダー(以下、クレーンランウェイガーダーという。)を補強する場合には、点検歩廊、電気配線、ユーティリティ配管等の障害物の位置関係から、下側から補強工事されるのが一般的である。

【0003】

例えば図13に示すようにクレーンポスト90間において架設されたクレーンガーダー91の底面にT形断面からなる形鋼92を取り付け、断面力を強化することによりこれを補強する方法が提案されている。しかしながら、この図13に示す方法では、クレーンガーダー91に対して形鋼92全長に亘って溶接をしなければならないため、労力の負担が増大してしまうという問題点があるとともに、引張応力が作用するクレーンガーダー91の下フランジ底面に溶接を施すため、天井クレーンの走行に伴う繰り返し応力下において疲労き裂が発生してしまうおそれもあった。

【0004】

また、図14に示すように、クレーンガーダー91の底面においてトラス93を配設することでこれを補強する方法も提案されているが、このようなトラス93は、現場での組立ピースが多いことから、労力の負担が増大し、また、引張応力が作用するクレーンガーダー91の底面に対してトラス93を溶接しなければならないため、天井クレーンの走行に伴う疲労破壊の危険性は免れない。

【0005】

なお、従来においては、クレーンガーダー91の下面、側面に鉄骨部材を取り付けることにより、これを補強する工法としては、例えば、特許文献1に示す開示技術が提案されている。また、クレーンガーダー91の下面、側面に鉄筋コンクリートを充填する工法としては、例えば、特許文献2、3に示す工法が提案されている。しかしながら、これら特許文献1〜3に示す工法では、いずれも現場作業量や仮設工事量が多くなるという問題点がある。特に特許文献1に示す工法では、現場での溶接作業が多くなり、出来上がった補強構造の品質も溶接作業者の技能や天候等の要因に支配されてしまうという問題点がある。また、特許文献2、3に示す工法では、コンクリートを養生させるために工事が長期化するとともに、形枠の組立作業、解体作業も必要となることから労力の負担が著しく増大してしまう。さらに出来上がった補強構造の品質も、結局はコンクリートの配合条件や打設状況に支配されてしまう。

【0006】

また、図15に示すように、支柱90の略中央部において中間支持柱94を追加し、クレーンガーダー91の下フランジ底面をこの中間支持柱94により支持することにより補強する方法も提案されている。この方法では、仮設を含め現地工事を減らすことができるという利点がある。

【0007】

図3(a),(b)は、クレーンガーダーにおける曲げモーメントの分布並びに鉛直変形量の分布を示している。ちなみに、この図3(a)において、縦軸のプラスの領域は、圧縮応力が負荷され、マイナスの領域は引張応力が負荷されている状態を示す。

【0008】

中間支持柱94が形成されていない状態(従来例1)の曲げモーメント並びに鉛直変形量の分布は、許容値限界にまで達してしまうのに対して、上述の如き中間支持柱94が形成されている支柱90の略中央部では、曲げモーメントは、上に凸となっており、引張応力が発生している(従来例2)。これに対して、図3(b)に示すようなクレーンガーダー91の変形量分布からは、変形量はガーダー全長に亘って極度に低減させることはできることが示されている。即ち、この従来例2では、グレーンガーダー91の中央部において、この中間支持柱94により突き上げられることによる引張応力が負荷されることが示されている。

【0009】

しかしながら、近年において、クレーンにより搬送すべき重量物の重量は増加しつつある中、クレーンの走行に伴い、クレーンガーダー91には大きな圧縮応力が負荷されることになる。このとき、上記従来例2に示すように、クレーンガーダー91の底面が中間支持柱94により支持されていると、通常引張応力が負荷されている状態の下で、クレーンの走行の都度、圧縮応力が負荷されることになる。このため、クレーンガーダー91には、引張と圧縮の繰り返し応力が負荷されることになり、疲労き裂が発生してしまうおそれがあった。

【0010】

また、特許文献4に示すように梁の下面にプレストレスを導入する技術も提案されているが、プレストレス導入用のジャッキ等を始めとして仮設が大掛かりになるという問題点もあった。

【特許文献1】特開平5−331963号公報

【特許文献2】特開2002−4475号公報

【特許文献3】特開2002−266319号公報

【特許文献4】特開平1−268946号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、上述した問題点に鑑みて案出されたものであり、その目的とするところは、クレーンの走行に伴う疲労破壊を抑制し、しかも安価、短期間で施工可能なクレーンガーダーの補強構造を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係るクレーンガーダーの補強構造は、上述した課題を解決するために、ウエブの上端に設けられた上フランジ上面に、その長手方向に沿って天井クレーン用のレールを延設させたクレーンガーダーの補強構造において、上記クレーンガーダーが架設される支柱間において、当該クレーンガーダーよりも下側に架設された固定梁と、上記固定梁上面の少なくとも上記支柱間の略中央部に配設され、上端を上記クレーンガーダーの下フランジ底面に当接させた弾性支承とを備えることを特徴とする。

【0013】

このとき、上記弾性支承は、上記クレーンガーダーの下フランジ底面に当接される当接板と、上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、上記当接板下部から突出された第1の突起部と、上記第1の突起部に上端が嵌合されたコイルバネと、上記コイルバネの下端が嵌合される第2の突起部が形成され、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板とを有するようにしてもよい。

【0014】

また、上記弾性支承は、上記クレーンガーダーの下フランジ底面に当接される当接板と、上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板と、上記当接板から上記固定板にかけて介装されているゴム製又は樹脂製の弾性柱とを有するようにしてもよい。

【0015】

また、上記弾性支承は、上記クレーンガーダーの下フランジ底面に当接される当接板と、上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、上記当接板下部から突出された第1の突起部と、上記第1の突起部の周囲に形成されたゴム製又は樹脂製の弾性体と、上記弾性体が内周面に固着された円筒が立設され、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板とを有するようにしてもよい。

【0016】

また、上記弾性支承は、上記クレーンガーダーの下フランジ底面に当接される当接板と、上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、上記固定梁上面の少なくとも上記支柱間に配設されている固定板と、上記当接板から上記固定板にかけて介装されている油性ダンパーとを有するようにしてもよい。

【0017】

また、上記弾性支承は、上記クレーンガーダーの下フランジ底面に上端が当接されるコイルバネと、上記コイルバネの下端が嵌合される突起部が形成され、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板と、上記固定板上において上記コイルバネの周囲に立設された筒体とを有するようにしてもよい。

【0018】

また、上記弾性支承は、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板と、上記固定板に立設され、上端が上記クレーンガーダーの下フランジ底面に当接されるゴム製又は樹脂製の弾性柱と、上記固定板上において上記コイルバネの周囲に立設された筒体とを有するようにしてもよい。

【0019】

また、上記弾性支承は、上記クレーンガーダーの下フランジ底面に当接される棒状部材と、上記棒状部材の周囲に形成されたゴム製又は樹脂製の弾性体と、上記弾性体が内周面に固着された円筒が立設され、上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板と、上記固定板上において上記円筒の周囲に立設された筒体とを有するようにしてもよい。

【0020】

また、上記弾性支承は、上記固定梁上面の少なくとも上記支柱間に配設されている固定板と、上記固定板に立設され、上端が上記クレーンガーダーの下フランジ底面に当接される油性ダンパーと、上記固定板上において上記油性ダンパーの周囲に立設された筒体とを有するようにしてもよい。

【発明の効果】

【0021】

本発明は、ウエブの上端に設けられた上フランジ上面に、クレーンガーダーが架設される支柱間において、当該クレーンガーダーよりも下側に架設された固定梁と、固定梁上面の少なくとも上記支柱間の略中央部に配設され、上端をクレーンガーダーの下フランジ底面に当接させた弾性支承とを備えている。

【0022】

このため、本発明では、このような弾性支承を備える補強構造をクレーンガーダーに対して施すことにより、たとえ天井クレーンがレールを走行したとしても、引張と圧縮の繰り返し応力が負荷されることがなくなり、疲労き裂の発生を防止することが可能となる。

【発明を実施するための最良の形態】

【0023】

以下、本発明を実施するための最良の形態として、クレーンガーダーの補強構造について、図面を参照しながら詳細に説明する。

【0024】

本発明を適用したクレーンガーダーの補強構造1は、例えば図1に示すように、所定の間隔で立設された支柱14に架設されているクレーンガーダー12を補強するものであって、支柱14間において、クレーンガーダー12よりも下側に架設された固定梁13と、この固定梁13上面の少なくとも上記支柱14間の略中央部に配設されている弾性支承11とを有している。

【0025】

クレーンガーダー12は、図2の断面図に示されるように、ウエブ21とその上下端に固着された上フランジ22と、下フランジ23とを有している。この上フランジ22の上面には、その長手方向に沿って天井クレーン16用のレール15が延設されている。天井クレーン16は、重量物を吊り下げた状態で、この延設されたレール15上を走行することになる。なお、このクレーンガーダー12には、バックガーダー17が配設されていてもよい。このバックガーダー17は、作業員の点検歩廊、配線又は配管用のスペースとして利用されることになる。

【0026】

固定梁13は、弾性支承11が配設される略中央部に対して2本の斜材19が接合されていてもよい。以下、この固定梁13は、ウエブとフランジからなるH形鋼で構成する場合を例にとり説明をする。なお、この斜材19の形態はいかなるものを適用するようにしてもよい。

【0027】

弾性支承11は、例えば、コイルバネ、ゴムや樹脂(シリコン等)の弾性材料から構成される。この弾性支承11は、上端をクレーンガーダー12の下フランジ23底面に当接させた状態とする。即ち、この弾性支承11の上端は、下フランジ23底面に対して、単に接触させるためのいわゆるメタルタッチの状態とされている。

【0028】

このような弾性支承11を設けることにより、クレーンガーダー12に負荷される曲げモーメントは、図3(a)に示すように、許容値の0.4程度まで抑えこむことが可能となる。ちなみに、この図3(a)に示す曲げモーメントは、クレーンガーダー12のスパンを15mとし、弾性支承11を構成する弾性材料の剛性を5〜10t/cmとして計算を行っている。

【0029】

曲げモーメントの分布は支柱14間の略中央部において上に凸の状態となる。しかし、この支柱14間の略中央部の凸部極大値は、プラスの領域にあることから、引張応力が負荷されてなく、あくまで圧縮応力の領域にあることに他ならない。このため、クレーンガーダー12に負荷されるべき引張応力を抑制しつつ、全体の応力を緩和させることが可能となる。なお、この支柱14間の略中央部の凸部極大値が圧縮応力の領域になるように、弾性支承11を構成する弾性材料の剛性が予め調整されていることが望ましい。

【0030】

このため、このような弾性支承11を備える補強構造1をクレーンガーダー12に対して施すことにより、たとえ天井クレーン16がレール15上を走行したとしても、引張と圧縮の繰り返し応力が負荷されることがなくなり、疲労き裂の発生を防止することが可能となる。

【0031】

なお、本発明においては、弾性支承11を配置するために固定梁13を支柱間に仮設する必要があるが、曲げモーメントを弾性支承11を介して吸収する本発明において、この固定梁13に負荷される荷重は極めて小さいことから、従来と比較して強固なトラスを構成する必要がなくなり、多くても斜材19を2本程度で構成すれば足りる点においても施工コスト低減へとつながる場合もある。

【0032】

またこのような弾性支承11を設けることにより、図3(b)に示すように、変形量に関しても許容値の0.5倍程度に押さえ込むことが可能となる。

【0033】

なお、本発明において、この弾性支承11の上端を、下フランジ23底面に対していわゆるメタルタッチの状態で当接させるのみで、上述の如く疲労き裂の発生を防止することができる。即ち、クレーンガーダー12の下フランジ23底面に対して溶接処理を施すことがなくなるため、疲労き裂の発生を回避することが可能となる。

【0034】

また、固定梁13の構成は極めて簡単にすることができるため、施工コスト、労力の低減を図ることが可能となる。特にこのグレーンガーダー12の下フランジ23の底面のみの補強で済むことから、既存設備の移設や改造を行うことなく、これをそのまま生かすことが可能となる。さらに弾性支承11を構成する弾性材料の剛性を最適化することにより簡単に荷重制御を行うことも可能となる。

【0035】

次に弾性支承11の他の構成例について説明をする。

【0036】

図4(a)に示す弾性支承11は、クレーンガーダー12の下フランジ23底面に当接される当接板31と、当接板31の上面に固定され、下フランジ23を遊嵌させる遊嵌材32と、当接板31下部から突出された第1の突起部34と、第1の突起部34に上端が嵌合されたコイルバネ33と、コイルバネ33の下端が嵌合される第2の突起部35が形成されてなるとともに固定梁13上面の少なくとも支柱14間の略中央部に配設されている固定板36とを有する。

【0037】

当接板31は、遊嵌材32に対してボルト接合され、また固定板36は、固定梁13に対してボルト接合されている。また、下フランジ23に対して当接板31を溶接することなくメタルタッチで構成する。

【0038】

遊嵌材32は、略S字状に折り曲げ加工された鋼板からなる。この下フランジ23と当接板31間をメタルタッチで構成することによる両者間のズレは、遊嵌材32の配設により抑制することが可能となる。

【0039】

コイルバネ33は、線材として、例えば、硬鋼線、ピアノ線、シリマン、クロシリ、ステンレス、黄銅線、リン青銅等を利用するようにしてもよい。また、このコイルバネ33は、線材として、例えば、PC(ポリカーボネート)、POM(ポリアセタール)、PPS(ポリフェニレンサルファイド)、PEEK(ポリエーテルエーテルケトン)等を利用したプラスチックばねで構成してもよい。

【0040】

ちなみに、図4(b)は、上述した図4(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0041】

図5(a)に示す弾性支承11は、クレーンガーダー12の下フランジ23底面に当接される当接板31と、当接板31の上面に固定され、下フランジ23を遊嵌させる遊嵌材32と、固定梁13上面の少なくとも上記支柱間の略中央部に配設されている固定板36と、当接板31から固定板36にかけて介装されているゴム製又は樹脂製の弾性柱41とを有する。

【0042】

この弾性柱41は、ゴム製又は樹脂製からなる。弾性柱41をゴムで構成する場合には、天然ゴム、スチレンゴム、ブチルゴム、ニトリルゴム、クロロプレンゴム、ネオプレンゴム、エチレン・プロピレンゴム、ハイバロン、アクリルゴム、ウレタンゴム、シリコンゴム、フッ素ゴム、その他としては、H−NBR、SEPゴム、フロロシリコン、耐溶剤性フッ素ゴム、特殊フッ素ゴム等の材料からなるようにしてもよい。

【0043】

図5(b)は、上述した図5(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0044】

図6(a)に示す弾性支承11は、当接板31と、遊嵌材32と、当接板31下部から突出された第1の突起部43と、第1の突起部43の周囲に形成されたゴム製又は樹脂製の弾性体44と、弾性体44が内周面に固着された円筒45が立設される固定板36とを有する。ちなみに、弾性体44の材質は、上述した弾性柱41と同一のものを適用するようにしてもよい。なお、図6(b)は、上述した図6(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0045】

図7(a)に示す弾性支承11は、当接板31と、遊嵌材32と、固定板36と、当接板31から固定板36にかけて介装されている油圧ダンパー48とを有する。なお、図7(b) は、上述した図7(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0046】

油性ダンパー48は、シリンダー内に設けた調圧弁を通過する作動油の流体抵抗によって必要な減衰力を発生させるダンパーである。この油圧ダンパー48は、速度に比例した減衰力特性を有している。ここで油圧ダンパー48とは、シリンダーとピストンロッドにより構成され、シリンダー内部に充填した油の流体抵抗を利用して減衰力を得るものである。

【0047】

図8(a)に示す弾性支承11は、クレーンガーダー12の下フランジ23底面に上端が当接されるコイルバネ33と、コイルバネ33の下端が嵌合される突起部52が形成されるとともに固定梁13上面の少なくとも上記支柱間の略中央部に配設されている固定板36と、固定板36上においてコイルバネ33の周囲に立設された筒体51とを有している。

【0048】

コイルバネ33の上端は、下フランジ23に対して溶接することなく接触されている状態で配置されている。

【0049】

筒体51は、コイルバネ33の倒れ防止のために設けられているものである。コイルバネ33の上端は下フランジ23に対して当接されているに過ぎず、何ら固定されているものではないため、その倒れを防止すべく筒体51を配設したものである。

【0050】

なお、図8(b) は、上述した図8(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0051】

図9(a) に示す弾性支承11は、固定板36と、固定板36に立設され、上端がクレーンガーダー12の下フランジ23底面に当接されるゴム製又は樹脂製の弾性柱41と、筒体51とを有する。なお、図9(b) は、上述した図9(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0052】

図10(a)に示す弾性支承11は、クレーンガーダー12の下フランジ22底面に当接される棒状部材54と、棒状部材54の周囲に形成されたゴム製又は樹脂製の弾性体44と、弾性体が内周面に固着された円筒45と、この円筒が立設される固定板36と、筒体51とを有している。なお図10(b) は、上述した図10(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0053】

図11(a)に示す弾性支承11は、固定板36と、固定板36に立設され、上端が下フランジ23底面に当接される油圧ダンパー48と、油圧ダンパー48の周囲に立設された筒体51とを有する。なお図11(b) は、上述した図11(a)の弾性支承11を複数に亘って並列に配置する例を示している。

【0054】

上述した弾性支承11の構成例では、何れも下フランジ23に対して溶接処理を施すことなく、単に部材を当接させることで構成している。このため、疲労き裂の発生を回避することが可能となる。

【0055】

なお、本発明を適用した補強構造1では、あくまで固定梁13上面において、支柱14間の略中央部に弾性支承11を配置する場合を例にとり説明をしたが、かかる場合に限定されるものではない。

【0056】

例えば、図12に示すように、弾性支承11を固定梁13上において3箇所に亘り配設するようにしてもよい。かかる場合には、曲げモーメントが最も大きい支柱14間中央1箇所に弾性支承11を配置する。そしてこの支柱14間中央と、支柱14とのさらに中央において、それぞれ弾性支承11を配置する。これにより、天井クレーンにより大きな重量物を搬送しなければならないケースにおいても、曲げモーメントを低減させることが可能となる。

【図面の簡単な説明】

【0057】

【図1】本発明を適用したクレーンガーダーの補強構造の側面図である。

【図2】本発明を適用したクレーンガーダーの補強構造の断面図である。

【図3】クレーンガーダーに負荷される曲げモーメント、変形量を示す図である。

【図4】請求項2で定義した弾性支承の構成図である。

【図5】請求項3で定義した弾性支承の構成図である。

【図6】請求項4で定義した弾性支承の構成図である。

【図7】請求項5で定義した弾性支承の構成図である。

【図8】請求項6で定義した弾性支承の構成図である。

【図9】請求項7で定義した弾性支承の構成図である。

【図10】請求項8で定義した弾性支承の構成図である。

【図11】請求項9で定義した弾性支承の構成図である。

【図12】弾性支承を固定梁上において3箇所に亘り配設する例を示す図である。

【図13】クレーンガーダーの底面にT形断面からなる形鋼を取り付け、断面力を強化する例を示す図である。

【図14】クレーンガーダーの底面において組立ピースを配設することでこれを補強する例を示す図である。

【図15】支柱の略中央部において中間支持柱を追加する例を示す図である。

【符号の説明】

【0058】

1 クレーンランウェイガーダーの補強構造

11 弾性支承

12 クレーンランウェイガーダー

13 固定梁

14 支柱

15 レール

16 天井クレーン

17 バックガーダー

21 ウエブ

22 上フランジ

23 下フランジ

31 当接板

32 遊嵌材

33 コイルバネ

34 第1の突起部

35 第2の突起部

36 固定板

【特許請求の範囲】

【請求項1】

ウエブの上端に設けられた上フランジ上面に、その長手方向に沿って天井クレーン用のレールを延設させたクレーンランウェイガーダーの補強構造において、

上記クレーンランウェイガーダーが架設される支柱間において、当該クレーンランウェイガーダーよりも下側に架設された固定梁と、

上記固定梁上面の少なくとも上記支柱間の中央部に配設され、上端を上記クレーンランウェイガーダーの下フランジ底面に当接させた弾性支承とを備えること

を特徴とするクレーンランウェイガーダーの補強構造。

【請求項2】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に当接される当接板と、

上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、

上記当接板下部から突出された第1の突起部と、

上記第1の突起部に上端が嵌合されたコイルバネと、

上記コイルバネの下端が嵌合される第2の突起部が形成され、上記固定梁上面の少なくとも上記支柱間の中央部に配設されている固定板とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項3】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に当接される当接板と、

上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、

上記固定梁上面の少なくとも上記支柱間の中央部に配設されている固定板と、

上記当接板から上記固定板にかけて介装されているゴム製又は樹脂製の弾性柱とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項4】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に当接される当接板と、

上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、

上記当接板下部から突出された第1の突起部と、

上記第1の突起部の周囲に形成されたゴム製又は樹脂製の弾性体と、

上記弾性体が内周面に固着された円筒が立設され、上記固定梁上面の少なくとも上記支柱間の中央部に配設されている固定板とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項5】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に当接される当接板と、

上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、

上記固定梁上面の少なくとも上記支柱間に配設されている固定板と、

上記当接板から上記固定板にかけて介装されている油圧ダンパーとを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項6】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に上端が当接されるコイルバネと、

上記コイルバネの下端が嵌合される突起部が形成され、上記固定梁上面の少なくとも上記支柱間の中央部に配設されている固定板と、

上記固定板上において上記コイルバネの周囲に立設された筒体とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項7】

上記弾性支承は、

上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板と、

上記固定板に立設され、上端が上記クレーンランウェイガーダーの下フランジ底面に当接されるゴム製又は樹脂製の弾性柱と、

上記固定板上において上記ゴム製又は樹脂製の弾性柱の周囲に立設された筒体とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項8】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に当接される棒状部材と、

上記棒状部材の周囲に形成されたゴム製又は樹脂製の弾性体と、

上記弾性体が内周面に固着された円筒が立設され、上記固定梁上面の少なくとも上記支柱間の中央部に配設されている固定板と、

上記固定板上において上記円筒の周囲に立設された筒体とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項9】

上記弾性支承は、

上記固定梁上面の少なくとも上記支柱間に配設されている固定板と、

上記固定板に立設され、上端が上記クレーンランウェイガーダーの下フランジ底面に当接される油性ダンパーと、

上記固定板上において上記油圧ダンパーの周囲に立設された筒体とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項10】

上記弾性支承は、複数に亘り並列配置されていること

を特徴とする請求項1〜9のうち何れか1項記載のクレーンランウェイガーダーの補強構造。

【請求項1】

ウエブの上端に設けられた上フランジ上面に、その長手方向に沿って天井クレーン用のレールを延設させたクレーンランウェイガーダーの補強構造において、

上記クレーンランウェイガーダーが架設される支柱間において、当該クレーンランウェイガーダーよりも下側に架設された固定梁と、

上記固定梁上面の少なくとも上記支柱間の中央部に配設され、上端を上記クレーンランウェイガーダーの下フランジ底面に当接させた弾性支承とを備えること

を特徴とするクレーンランウェイガーダーの補強構造。

【請求項2】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に当接される当接板と、

上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、

上記当接板下部から突出された第1の突起部と、

上記第1の突起部に上端が嵌合されたコイルバネと、

上記コイルバネの下端が嵌合される第2の突起部が形成され、上記固定梁上面の少なくとも上記支柱間の中央部に配設されている固定板とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項3】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に当接される当接板と、

上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、

上記固定梁上面の少なくとも上記支柱間の中央部に配設されている固定板と、

上記当接板から上記固定板にかけて介装されているゴム製又は樹脂製の弾性柱とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項4】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に当接される当接板と、

上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、

上記当接板下部から突出された第1の突起部と、

上記第1の突起部の周囲に形成されたゴム製又は樹脂製の弾性体と、

上記弾性体が内周面に固着された円筒が立設され、上記固定梁上面の少なくとも上記支柱間の中央部に配設されている固定板とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項5】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に当接される当接板と、

上記当接板の上面に固定され、上記下フランジを遊嵌させる遊嵌材と、

上記固定梁上面の少なくとも上記支柱間に配設されている固定板と、

上記当接板から上記固定板にかけて介装されている油圧ダンパーとを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項6】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に上端が当接されるコイルバネと、

上記コイルバネの下端が嵌合される突起部が形成され、上記固定梁上面の少なくとも上記支柱間の中央部に配設されている固定板と、

上記固定板上において上記コイルバネの周囲に立設された筒体とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項7】

上記弾性支承は、

上記固定梁上面の少なくとも上記支柱間の略中央部に配設されている固定板と、

上記固定板に立設され、上端が上記クレーンランウェイガーダーの下フランジ底面に当接されるゴム製又は樹脂製の弾性柱と、

上記固定板上において上記ゴム製又は樹脂製の弾性柱の周囲に立設された筒体とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項8】

上記弾性支承は、

上記クレーンランウェイガーダーの下フランジ底面に当接される棒状部材と、

上記棒状部材の周囲に形成されたゴム製又は樹脂製の弾性体と、

上記弾性体が内周面に固着された円筒が立設され、上記固定梁上面の少なくとも上記支柱間の中央部に配設されている固定板と、

上記固定板上において上記円筒の周囲に立設された筒体とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項9】

上記弾性支承は、

上記固定梁上面の少なくとも上記支柱間に配設されている固定板と、

上記固定板に立設され、上端が上記クレーンランウェイガーダーの下フランジ底面に当接される油性ダンパーと、

上記固定板上において上記油圧ダンパーの周囲に立設された筒体とを有すること

を特徴とする請求項1記載のクレーンランウェイガーダーの補強構造。

【請求項10】

上記弾性支承は、複数に亘り並列配置されていること

を特徴とする請求項1〜9のうち何れか1項記載のクレーンランウェイガーダーの補強構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2007−276994(P2007−276994A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−109116(P2006−109116)

【出願日】平成18年4月11日(2006.4.11)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月11日(2006.4.11)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]