タイヤ内側への挿入物の設置方法、及び、空気入りタイヤとホイールとの組立体

【課題】 挿入物の着脱作業を簡単に行うことを可能にしたタイヤ内側への挿入物の設置方法、及び、空気入りタイヤとホイールとの組立体を提供する。

【解決手段】 タイヤ内側に設置される任意の挿入物1に少なくとも1本の牽引体2を連結し、挿入物1を空気入りタイヤ20の内側に配置しつつ牽引体2を空気入りタイヤ20の外側へ延在させた状態で空気入りタイヤ20をホイール10に組付け、空気入りタイヤ20のビード部23をホイール10のリム11に嵌合させた状態で牽引体2をビード部23とリム11との間に挟むことにより挿入物1をタイヤ内側に設置する。

【解決手段】 タイヤ内側に設置される任意の挿入物1に少なくとも1本の牽引体2を連結し、挿入物1を空気入りタイヤ20の内側に配置しつつ牽引体2を空気入りタイヤ20の外側へ延在させた状態で空気入りタイヤ20をホイール10に組付け、空気入りタイヤ20のビード部23をホイール10のリム11に嵌合させた状態で牽引体2をビード部23とリム11との間に挟むことにより挿入物1をタイヤ内側に設置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気入りタイヤとホイールとの組立体においてタイヤ内側に挿入物を設置する方法に関し、更に詳しくは、挿入物の着脱作業を簡単に行うことを可能にしたタイヤ内側への挿入物の設置方法、及び、空気入りタイヤとホイールとの組立体に関する。

【背景技術】

【0002】

空気入りタイヤの内側には空気圧検出装置に代表される種々の装置が設置される。このような装置(挿入物)を取り付ける方法として、例えば、装置をタイヤバルブと一体化する方法(例えば、特許文献1参照)、装置をホイールのリム外周面に固定する方法(例えば、特許文献2参照)、装置を空気入りタイヤの内面に固定する方法(例えば、特許文献3参照)が提案されているが、いずれの場合も、装置が他の部材に対して締結又は接着されているため、電池交換や装置自体を交換する際の着脱作業が煩雑である。

【0003】

また、建設車両用空気入りタイヤ等に適用されるホイールはウエル部を持たずリム外周面が実質的に円筒状に加工されているため、この種のホイールのリム外周面に何らかの装置を設置した場合、リム組み時に空気入りタイヤのビード部とリム外周面に設置された装置とが互いに干渉することになる。そのため、この種のホイールについてはリム外周面上に装置を設置すること自体が困難である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−165314号公報

【特許文献2】特開2009−184614号公報

【特許文献3】特開2006−151372号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、挿入物の着脱作業を簡単に行うことを可能にしたタイヤ内側への挿入物の設置方法、及び、空気入りタイヤとホイールとの組立体を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するための本発明のタイヤ内側への挿入物の設置方法は、タイヤ内側に設置される任意の挿入物に少なくとも1本の牽引体を連結し、前記挿入物を空気入りタイヤの内側に配置しつつ前記牽引体を前記空気入りタイヤの外側へ延在させた状態で前記空気入りタイヤをホイールに組付け、前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記牽引体を前記ビード部と前記リムとの間に挟むことにより前記挿入物をタイヤ内側に設置することを特徴とするものである。

【0007】

また、上記目的を達成するための本発明の空気入りタイヤとホイールとの組立体は、ホイールと、該ホイールのリムに組付けられる空気入りタイヤと、タイヤ内側に設置される任意の挿入物と、該挿入物に連結された少なくとも1本の牽引体とからなり、前記挿入物を前記空気入りタイヤの内側に配置しつつ前記牽引体を前記空気入りタイヤの外側へ延在させた状態で前記空気入りタイヤをホイールに組付け、前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記牽引体を前記ビード部と前記リムとの間に挟むことにより前記挿入物をタイヤ内側に設置したことを特徴とするものである。

【発明の効果】

【0008】

本発明では、タイヤ内側に設置される任意の挿入物に牽引体を連結し、挿入物を空気入りタイヤの内側に配置しつつ牽引体を空気入りタイヤの外側へ延在させた状態で空気入りタイヤをホイールに組付け、空気入りタイヤのビード部をホイールのリムに嵌合させた状態で牽引体をビード部とリムとの間に挟むことで挿入物をタイヤ内側に設置するので、機械的な締結や接着に基づいて挿入物を設置する場合とは異なって、挿入物の着脱作業を簡単に行うことができる。

【0009】

また、本発明によれば、挿入物の着脱作業をホイールのリム外周面の形状とは関係なく行うことができるので、建設車両用空気入りタイヤ等に適用されるホイールのようにリム外周面が実質的に円筒状に加工されている場合であっても、所望の挿入物をホイールのリム外周面上に設置することができる。

【0010】

牽引体はテープ状物又は紐状物から構成することができる。特に、牽引体がテープ状物である場合、テープ状物は最小幅が3mm以上であることが好ましい。牽引体がテープ状物であるとタイヤ内側に設置された挿入物が変位し難くなり、設置時の姿勢を維持することができる。

【0011】

本発明では、空気入りタイヤのビード部をホイールのリムに嵌合させた状態で空気入りタイヤに空気を充填する前に牽引体をタイヤ外側へ引っ張ることで挿入物の位置を固定することが好ましい。つまり、牽引体を単にビード部とリムとの間に挟んだ場合、挿入物の移動が許容されるが、牽引体を緊張状態にした場合、挿入物の移動を規制することができる。

【0012】

挿入物は空気圧検出装置であることが好ましい。空気入りタイヤとホイールとの組立体においてタイヤ内側への空気圧検出装置の着脱作業を容易にすることは、自動車産業において極めて有用である。

【図面の簡単な説明】

【0013】

【図1】本発明で使用される挿入物及び牽引体を示す斜視図である。

【図2】本発明で使用される挿入物及び牽引体を示す側面図である。

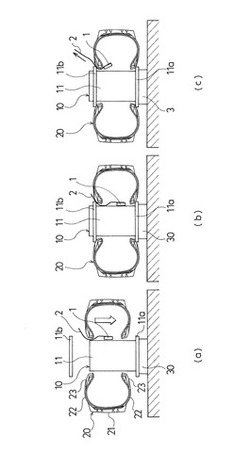

【図3】本発明の実施形態からなるタイヤ内側への挿入物の設置方法を示し、(a)〜(c)は各工程の子午線断面図である。

【図4】本発明の実施形態からなる空気入りタイヤとホイールとの組立体を示す子午線断面図である。

【図5】本発明の他の実施形態からなる空気入りタイヤとホイールとの組立体を示す子午線断面図である。

【図6】本発明で使用される挿入物及び牽引体の変形例を示す平面図である。

【図7】本発明で使用される挿入物及び牽引体の種々の変形例を示し、(a)〜(c)は各変形例の平面図である。

【図8】本発明で使用される牽引体を示す断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1及び図2は本発明で使用される挿入物及び牽引体を示すものである。

【0015】

図1及び図2に示すように、タイヤ内側に設置される挿入物1には少なくとも1本の牽引体2が連結されている。この挿入物1は空気圧検出装置であり、ケース3の中に空気圧検出部4を内包した構造になっている。但し、挿入物1は空気圧検出装置に限定されるものではなく、タイヤ内の温度等を検出する各種の検出装置、タイヤの使用履歴を記録するためのタグ、又は、脱酸素剤等であっても良い。

【0016】

一方、牽引体2は挿入物1に接合されており、タイヤ内側から外側へ延在するのに十分な長さを有している。挿入物1の縁部からの牽引体2の長さは、例えば、25mm〜300mmとすれば良い。この牽引体2は可撓性を有するテープ状物から構成されている。但し、牽引体2は必ずしもテープ状物である必要はなく、テープ状物を1本又は複数本の紐状物に置き換えても良い。

【0017】

図3(a)〜(c)は本発明の実施形態からなるタイヤ内側への挿入物の設置方法を示すものである。図3(a)〜(c)において、ホイール10はリム(幅広平底リム)11を備え、そのリム11の外周面が実質的に円筒状に加工されている。ホイール10において、一方のリムフランジ11aはリム11に対して固定され、他方のリムフランジ11bはリング部材としてリム11に対して着脱自在に構成されている。一方、空気入りタイヤ20は、タイヤ周方向に延在して環状をなすトレッド部21と、該トレッド部21の両側に配置された一対のサイドウォール部22と、これらサイドウォール部22のタイヤ径方向内側に配置された一対のビード部23とを備えている。

【0018】

次に、タイヤ内側への挿入物の設置方法について説明する。先ず、図3(a)に示すように、ホイール10をその中心軸が鉛直方向となるように架台30上に配置する。このとき、固定されたリムフランジ11aを下側に配置し、リムフランジ11bは取り外した状態とする。次に、前述の挿入物1を空気入りタイヤ20の内側(空洞部内)に配置しつつ牽引体2を空気入りタイヤ20の外側へ延在させた状態で空気入りタイヤ20をホイール10に組付ける。そして、図3(b)に示すように、リムフランジ11bをリム11に装着し、空気入りタイヤ20のビード部23をホイール10のリム11に嵌合させた状態にする。この嵌合状態において牽引体2をビード部23とリム11との間に挟むことで挿入物1を空気入りタイヤ20の内側に設置する。なお、理解を容易にするために図面ではビード部23とリム11との間に隙間があるが、実際には両者が密着した状態にある。

【0019】

図3(b)の状態であっても挿入物1を保持することは可能であるが、この場合、挿入物1の移動が比較的大きく許容される。そこで、図3(c)に示すように、空気入りタイヤ20のビード部23をホイール10のリム11に嵌合させた状態で空気入りタイヤ20に空気を充填する前に牽引体2をタイヤ外側へ引っ張ることで挿入物1の位置を固定し、しかる後、空気入りタイヤ20に空気を充填する。

【0020】

なお、牽引体2をタイヤ外側へ引っ張ることで挿入物1の位置は固定されるものの、挿入物1の向きの変化は必ずしも規制されるものではない。空気入りタイヤ20とホイール10との組立体の走行時の状態は図4の通りであるが、走行時の遠心力により挿入物1が径方向外側に向かって立ち上がった状態になっている。

【0021】

また、空気入りタイヤ20の外側にはみ出した余剰の牽引体2は適宜切断することが望ましいが、空気入りタイヤ20の外表面に貼り付けたり、或いは、そのまま放置することも可能である。

【0022】

或いは、図3(b)の工程において、空気入りタイヤ20のビード部23をホイール10のリム11に嵌合させた状態で空気入りタイヤ20に空気を充填する前に、牽引体2をタイヤ外側へ引っ張らずに、その牽引体2をタイヤ外表面やホイールに粘着テープ等で固定し、しかる後、空気入りタイヤ20に空気を充填しても良い。

【0023】

上述したタイヤ内側への挿入物の設置方法によれば、挿入物1に牽引体2を連結し、挿入物1を空気入りタイヤ20の内側に配置しつつ牽引体2を空気入りタイヤ20の外側へ延在させた状態で空気入りタイヤ20をホイール10に組付け、空気入りタイヤ20のビード部23をホイール10のリム11に嵌合させた状態で牽引体2をビード部23とリム11との間に挟むことで挿入物1をタイヤ内側に設置することにより、挿入物1の着脱作業を簡単に行うことができ、ホイール10や空気入りタイヤ20に加工を加える必要がなく、接着剤を使用しなくても挿入物1を固定することができる。しかも、挿入物1はタイヤ周上の任意の位置に装着することができ、必要に応じて複数箇所に取り付けることも可能である。

【0024】

また、挿入物1の着脱作業はホイール10のリム11の外周面の形状とは関係なく行うことができるので、ホイール10のようにリム外周面が実質的に円筒状に加工されている場合であっても、所望の挿入物1をホイール10のリム11の外周面上に設置することができる。勿論、リム外周面にウエル部を有する他のホイールにおいても、上記と同様に挿入物1を設置することができる。

【0025】

特に、トラック・バス用タイヤに代表される重荷重用タイヤや鉱山等で使用される建設車両用タイヤに対して上述の挿入物1の設置方法を適用した場合、走行中に挿入物1に加わる遠心力が小さいため、挿入物1の設置方法として最適である。

【0026】

図5は本発明の他の実施形態からなる空気入りタイヤとホイールとの組立体を示すものである。図5において、タイヤ内側に配置された挿入物1から両側のビード部23に向かって延在する2本の牽引体2が挿入物1に対して連結されている。そして、各牽引体2はそれぞれ対応するビード部23とリム11との間に挟まれている。その結果、挿入物1は緊張状態にある2本の牽引体2によりタイヤ幅方向の中央位置に固定されている。なお、本実施形態では2本の牽引体2を別体としているが、これらは一体物であっても良い。

【0027】

上記実施形態においては、挿入物1がトレッド部21と対面する位置に配置されるため、例えば、挿入物1に非接触式の温度検知装置を搭載し、空気圧検知機能に加えて温度検知機能を付加することにより、トレッド部21の発熱状況を監視することができる。

【0028】

以下、挿入物1を設置するための牽引体2について更に詳細に説明する。牽引体2の構成材料は特に限定されるものではなく、例えば、樹脂、ゴム、金属、紙又はこれら材料を組み合わせたものを使用することができる。牽引体2を樹脂から構成する場合、ポリイミドやポリエステルフィルムのほか、後述する熱可塑性エラストマー組成物を用いることが好ましい。特に、熱可塑性エラストマー組成物を牽引体2に用いた場合、タイヤ回転時に生じる屈曲変形に対して十分な耐疲労性があるので更に好ましい。

【0029】

牽引体2はビード23とリム11との間に挟み込まれるため、その表面には予め接着剤や粘着剤を塗布することも可能である。この場合、牽引体2とビード23やリム11との隙間からの空気漏れをより確実に防止することができる。

【0030】

牽引体2は最小幅が3mm以上、好ましくは、5mm以上50mm以下のテープ状物であると良い。牽引体2がテープ状物であると設置された挿入物1がタイヤ内側で変位し難くなり、設置時の姿勢を維持することができる。挿入物1の設置状態を安定化させるには牽引体2の最小幅を大きくするのが望ましいが、過度に大きくすると空気漏れやリムずれを生じ易くなる。また、牽引体2は一定幅であっても良く、或いは、長手方向に沿って幅が変化するものであっても良い。図6は牽引体2の幅を長手方向に沿って変化させ、その一部に括れを設けたものであるが、このような構造においても上記最小幅を維持することで牽引体2の面方向への挿入物1の振れを抑制することができる。

【0031】

牽引体2は挿入物1に対して少なくとも1本設ける必要があるが、複数本であっても良い。例えば、図7(a)のように挿入物1に対して1本の牽引体2を連結したり、図7(b)のように挿入物1に対して2本の牽引体2を平行に連結したり、図7(c)のように挿入物1に対して2本の牽引体2を互いに反対方向に傾斜するように連結したりしても良い。

【0032】

牽引体2の最大厚さは5μm以上2.0mm以下、好ましくは、5μm以上300μm以下、更に好ましくは、5μm以上100μm以下であると良い。これにより、空気漏れを防止しながら挿入物の保持状態を安定化することができる。牽引体2の最大厚さが小さ過ぎると強度の確保が困難になり、逆に大き過ぎると空気漏れを生じ易くなる。

【0033】

特に、図8に示すように、牽引体2がビード部23とリム11との間に挟まれる部分において牽引体2は幅方向両端部に向かって徐々に薄くなるような断面形状を有することが好ましい。そして、牽引体2がビード部23とリム11との間に挟まれる部分において牽引体2の幅方向端部の厚さは2μm以上1.5mm以下、好ましくは、2μm以上300μm以下、更に好ましくは、2μm以上100μm以下であると良い。これにより、空気漏れの防止効果を高めることができる。牽引体2の断面形状は、台形や長方形とすることができる。

【0034】

牽引体2がテープ状物ではなく紐状物である場合、少なくとも1本の牽引体2があれば良く、その断面の外径は0.03mm以上2.0mm以下、好ましくは、0.03mm以上1.5mm以下、更に好ましくは、0.04mm以上1.2mm以下であると良い。その理由はテープ状物の場合と同様である。また、紐状物の場合、複数本の牽引体2を挿入物1に対して間隔をおいて固定し、それらを外部から押さえることにより挿入物1の設置状態を安定化することができる。

【0035】

以下、牽引体2に使用される熱可塑性エラストマー組成物について説明する。熱可塑性エラストマー組成物は、熱可塑性樹脂とエラストマーとをブレンドしたものである。

【0036】

本発明で使用される熱可塑性樹脂としては、例えば、ポリアミド系樹脂〔例えば、ナイロン6(N6)、ナイロン66(N66)、ナイロン46(N46)、ナイロン11(N11)、ナイロン12(N12)、ナイロン610(N610)、ナイロン612(N612)、ナイロン6/66共重合体(N6/66)、ナイロン6/66/610共重合体(N6/66/610)、ナイロンMXD6(MXD6)、ナイロン6T、ナイロン6/6T共重合体、ナイロン66/PP共重合体、ナイロン66/PPS共重合体〕及びそれらのN−アルコキシアルキル化物〔例えば、ナイロン6のメトキシメチル化物、ナイロン6/610共重合体のメトキシメチル化物、ナイロン612のメトキシメチル化物〕、ポリエステル系樹脂〔例えば、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、ポリエチレンイソフタレート(PEI)、PET/PEI共重合体、ポリアリレート(PAR)、ポリブチレンナフタレート(PBN)、液晶ポリエステル、ポリオキシアルキレンジイミドジ酸/ポリブチレンテレフタレート共重合体などの芳香族ポリエステル〕、ポリニトリル系樹脂〔例えば、ポリアクリロニトリル(PAN)、ポリメタクリロニトリル、アクリロニトリル/スチレン共重合体(AS)、(メタ)アクリロニトリル/スチレン共重合体、(メタ)アクリロニトリル/スチレン/ブタジエン共重合体〕、ポリメタクリレート系樹脂〔例えば、ポリメタクリル酸メチル(PMMA)、ポリメタクリル酸エチル〕、ポリビニル系樹脂〔例えば、ポリ酢酸ビニル、ポリビニルアルコール(PVA)、ビニルアルコール/エチレン共重合体(EVOH)、ポリ塩化ビニリデン(PVDC)、ポリ塩化ビニル(PVC)、塩化ビニル/塩化ビニリデン共重合体、塩化ビニリデン/メチルアクリレート共重合体、塩化ビニリデン/アクリロニトリル共重合体〕、セルロース系樹脂〔例えば、酢酸セルロース、酢酸酪酸セルロース〕、フッ素系樹脂〔例えば、ポリフッ化ビニリデン(PVDF)、ポリフッ化ビニル(PVF)、ポリクロルフルオロエチレン(PCTFE)、テトラフロロエチレン/エチレン共重合体(ETFE)〕、イミド系樹脂〔例えば、芳香族ポリイミド(PI)〕等を好ましく用いることができる。

【0037】

本発明で使用されるエラストマーとしては、例えば、ジエン系ゴム及びその水添物〔例えば、天然ゴム(NR)、イソプレンゴム(IR)、エポキシ化天然ゴム、スチレンブタジエンゴム(SBR)、ブタジエンゴム(BR、高シスBR及び低シスBR)、ニトリルゴム(NBR)、水素化NBR、水素化SBR〕、オレフィン系ゴム〔例えば、エチレンプロピレンゴム(EPDM、EPM)、マレイン酸変性エチレンプロピレンゴム(M−EPM)、ブチルゴム(IIR)、イソブチレンと芳香族ビニル又はジエン系モノマー共重合体、アクリルゴム(ACM)、アイオノマー〕、含ハロゲンゴム〔例えば、Br−IIR、CI−IIR、イソブチレンパラメチルスチレン共重合体の臭素化物(Br−IPMS)、クロロプレンゴム(CR)、ヒドリンゴム(CHR)、クロロスルホン化ポリエチレンゴム(CSM)、塩素化ポリエチレンゴム(CM)、マレイン酸変性塩素化ポリエチレンゴム(M−CM)〕、シリコンゴム〔例えば、メチルビニルシリコンゴム、ジメチルシリコンゴム、メチルフェニルビニルシリコンゴム〕、含イオウゴム〔例えば、ポリスルフィドゴム〕、フッ素ゴム〔例えば、ビニリデンフルオライド系ゴム、含フッ素ビニルエーテル系ゴム、テトラフルオロエチレン−プロピレン系ゴム、含フッ素シリコン系ゴム、含フッ素ホスファゼン系ゴム〕、熱可塑性エラストマー〔例えば、スチレン系エラストマー、オレフィン系エラストマー、エステル系エラストマー、ウレタン系エラストマー、ポリアミド系エラストマー〕等を好ましく使用することができる。

【0038】

前記した特定の熱可塑性樹脂とエラストマーとの相溶性が異なる場合は、第3成分として適当な相溶化剤を用いて両者を相溶化させることができる。ブレンド系に相溶化剤を混合することにより、熱可塑性樹脂とエラストマーとの界面張力が低下し、その結果、分散相を形成しているゴム粒子径が微細になることから両成分の特性はより有効に発現されることになる。そのような相溶化剤としては、一般的に熱可塑性樹脂及びエラストマーの両方又は片方の構造を有する共重合体、或いは熱可塑性樹脂又はエラストマーと反応可能なエポキシ基、カルボニル基、ハロゲン基、アミノ基、オキサゾリン基、水酸基等を有した共重合体の構造をとるものとすることができる。これらは混合される熱可塑性樹脂とエラストマーの種類によって選定すればよいが、通常使用されるものには、スチレン/エチレン・ブチレンブロック共重合体(SEBS)及びそのマレイン酸変性物、EPDM、EPM、EPDM/スチレン又はEPDM/アクリロニトリルグラフト共重合体及びそのマレイン酸変性物、スチレン/マレイン酸共重合体、反応性フェノキシン等を挙げることができる。かかる相溶化剤の配合量には特に限定はないが、好ましくは、ポリマー成分(熱可塑性樹脂とエラストマーとの合計)100重量部に対して、0.5〜10重量部がよい。

【0039】

熱可塑性エラストマー組成物において、特定の熱可塑性樹脂とエラストマーとの組成比は、特に限定されるものではなく、熱可塑性樹脂のマトリクス中にエラストマーが不連続相として分散した構造をとるように適宜決めればよいが、好ましい範囲は重量比90/10〜30/70である。

【0040】

本発明において、熱可塑性エラストマー組成物には、その必要特性を損なわない範囲で前記した相溶化剤などの他のポリマーを混合することができる。他のポリマーを混合する目的は、熱可塑性樹脂とエラストマーとの相溶性を改良するため、材料の成型加工性をよくするため、耐熱性向上のため、コストダウンのため等があり、これに用いられる材料としては、例えば、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ABS、SBS、ポリカーボネート(PC)等を例示することができる。また、一般的にポリマー配合物に配合される充填剤(炭酸カルシウム、酸化チタン、アルミナ等)、カーボンブラック、ホワイトカーボン等の補強剤、軟化剤、可塑剤、加工助剤、顔料、染料、老化防止剤等をその必要特性を損なわない限り任意に配合することもできる。

【0041】

また、エラストマーは熱可塑性樹脂との混合の際、動的に加硫することもできる。動的に加硫する場合の加硫剤、加硫助剤、加硫条件(温度、時間)等は、添加するエラストマーの組成に応じて適宜決定すればよく、特に限定されるものではない。

【0042】

加硫剤としては、一般的なゴム加硫剤(架橋剤)を用いることができる。具体的には、イオウ系加硫剤としては粉末イオウ、沈降性イオウ、高分散性イオウ、表面処理イオウ、不溶性イオウ、ジモルフォリンジサルファイド、アルキルフェノールジサルファイド等を例示でき、例えば、0.5〜4phr〔本明細書において、「phr」は、エラストマー成分100重量部あたりの重量部をいう。以下、同じ。〕程度用いることができる。

【0043】

また、有機過酸化物系の加硫剤としては、ベンゾイルパーオキサイド、t−ブチルヒドロパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチルヘキサン−2,5−ジ(パーオキシルベンゾエート)等が例示され、例えば、1〜20phr程度用いることができる。

【0044】

更に、フェノール樹脂系の加硫剤としては、アルキルフェノール樹脂の臭素化物や、塩化スズ、クロロプレン等のハロゲンドナーとアルキルフェノール樹脂とを含有する混合架橋系等が例示でき、例えば、1〜20phr程度用いることができる。

【0045】

その他として、亜鉛華(5phr程度)、酸化マグネシウム(4phr程度)、リサージ(10〜20phr程度)、p−キノンジオキシム、p−ジベンゾイルキノンジオキシム、テトラクロロ−p−ベンゾキノン、ポリ−p−ジニトロソベンゼン(2〜10phr程度)、メチレンジアニリン(0.2〜10phr程度)が例示できる。

【0046】

また、必要に応じて、加硫促進剤を添加してもよい。加硫促進剤としては、アルデヒド・アンモニア系、グアニジン系、チアゾール系、スルフェンアミド系、チウラム系、ジチオ酸塩系、チオウレア系等の一般的な加硫促進剤を、例えば、0.5〜2phr程度用いることができる。

【0047】

具体的には、アルデヒド・アンモニア系加硫促進剤としては、ヘキサメチレンテトラミン等、グアジニン系加硫促進剤としては、ジフェニルグアジニン等、チアゾール系加硫促進剤としては、ジベンゾチアジルジサルファイド(DM)、2−メルカプトベンゾチアゾール及びそのZn塩、シクロヘキシルアミン塩等、スルフェンアミド系加硫促進剤としては、シクロヘキシルベンゾチアジルスルフェンアマイド(CBS)、N−オキシジエチレンベンゾチアジル−2−スルフェンアマイド、N−t−ブチル−2−ベンゾチアゾールスルフェンアマイド、2−(チモルポリニルジチオ)ベンゾチアゾール等、チウラム系加硫促進剤としては、テトラメチルチウラムジサルファイド(TMTD)、テトラエチルチウラムジサルファイド、テトラメチルチウラムモノサルファイド(TMTM)、ジペンタメチレンチウラムテトラサルファイド等、ジチオ酸塩系加硫促進剤としては、Zn−ジメチルジチオカーバメート、Zn−ジエチルジチオカーバメート、Zn−ジ−n−ブチルジチオカーバメート、Zn−エチルフェニルジチオカーバメート、Te−ジエチルジチオカーバメート、Cu−ジメチルジチオカーバメート、Fe−ジメチルジチオカーバメート、ピペコリンピペコリルジチオカーバメート等、チオウレア系加硫促進剤としては、エチレンチオウレア、ジエチルチオウレア等を挙げることができる。

【0048】

また、加硫促進助剤としては、一般的なゴム用助剤を併せて用いることができ、例えば、亜鉛華(5phr程度)、ステアリン酸やオレイン酸及びこれらのZn塩(2〜4phr程度)等が使用できる。

【0049】

熱可塑性エラストマー組成物の製造方法は、予め熱可塑性樹脂とエラストマー(ゴムの場合は未加硫物)とを2軸混練押出機等で溶融混練し、連続相(マトリックス)を形成する熱可塑性樹脂中に分散相(ドメイン)としてエラストマーを分散させることによる。エラストマーを加硫する場合には、混練下で加硫剤を添加し、エラストマーを動的加硫させてもよい。また、熱可塑性樹脂またはエラストマーへの各種配合剤(加硫剤を除く)は、上記混練中に添加してもよいが、混練の前に予め混合しておくことが好ましい。熱可塑性樹脂とエラストマーの混練に使用する混練機としては、特に限定はなく、スクリュー押出機、ニーダ、バンバリミキサー、2軸混練押出機等が使用できる。中でも熱可塑性樹脂とエラストマーの混練およびエラストマーの動的加硫には、2軸混練押出機を使用するのが好ましい。更に、2種類以上の混練機を使用し、順次混練してもよい。溶融混練の条件として、温度は熱可塑性樹脂が溶融する温度以上であればよい。また、混練時の剪断速度は1000〜7500sec-1であるのが好ましい。混練全体の時間は30秒から10分、また加硫剤を添加した場合には、添加後の加硫時間は15秒から5分であるのが好ましい。上記方法で製作されたポリマー組成物は、射出成形、押出し成形等、通常の熱可塑性樹脂の成形方法によって所望の形状にすればよい。

【0050】

このようにして得られる熱可塑性エラストマー組成物は、熱可塑性樹脂のマトリクス中にエラストマーが不連続相として分散した構造をとる。かかる構造をとることにより、エラストマーからなる不連続相に基づく十分な柔軟性と連続相としての樹脂層の効果に基づく十分な剛性とを併せて付与することができると共に、エラストマーの多少によらず、成形に際し、熱可塑性樹脂と同等の成形加工性を得ることができる。

【0051】

熱可塑性エラストマー組成物のJIS K7100により定められるところの標準雰囲気中におけるヤング率は、特に限定されるものではないが、好ましくは1〜500MPa、より好ましくは50〜500MPaにするとよい。

【実施例】

【0052】

タイヤサイズ11R22.5のバス用の空気入りタイヤとリムサイズ7.50Vのホイールとの組立体において、タイヤ内側に挿入物(空気圧検知装置)を設置するにあたって、挿入物に1本の牽引体を連結し、挿入物を空気入りタイヤの内側に配置しつつ牽引体を空気入りタイヤの外側へ延在させた状態で空気入りタイヤをホイールに組付け、空気入りタイヤのビード部をホイールのリムに嵌合させた状態で牽引体をビード部とリムとの間に挟むことで挿入物をタイヤ内側に設置し、牽引体の種類、材質、最大厚さ(又は外径)、端部厚さ、断面形状、幅、牽引体への接着剤塗布の有無を表1のように異ならせることにより、実施例1〜8の組立体を得た。なお、ゴム製の牽引体は補強コードを埋設したものである。

【0053】

これら組立体について、下記の測定方法により、挿入物の設置状態、空気漏れの有無を評価し、その結果を表1に併せて示した。

【0054】

挿入物の設置状態:

挿入物が設置された組立体を車両に装着し、空気圧700kPaとして、10,000kmの実車走行を行った後、挿入物の設置状態を評価した。評価結果は、走行前後で挿入物の設置状態に変化がない場合を「A」にて示し、挿入物の位置がずれた場合を「B」にて示し、挿入物が脱落した場合を「C」にて示した。

【0055】

空気漏れの有無:

挿入物が設置された組立体の空気圧700kPaとして、ビード部とリムとの間に挟まれた牽引体の周辺に石鹸水を垂らし、当該部位での泡の発生状況を調べた。評価結果は、1分後において泡が発生していない場合を「A」にて示し、1分後において泡が発生していた場合を「C」にて示した。

【0056】

【表1】

【0057】

表1から判るように、実施例1〜8のタイヤは、いずれも挿入物の設置状態が良好であり、空気漏れについても特に問題はなかった。

【符号の説明】

【0058】

1 挿入物(空気圧検出装置)

2 牽引体

3 ケース

4 空気圧検出部

10 ホイール

11 リム

11a,11b リムフランジ

20 空気入りタイヤ

21 トレッド部

22 サイドウォール部

23 ビード部

30 架台

【技術分野】

【0001】

本発明は、空気入りタイヤとホイールとの組立体においてタイヤ内側に挿入物を設置する方法に関し、更に詳しくは、挿入物の着脱作業を簡単に行うことを可能にしたタイヤ内側への挿入物の設置方法、及び、空気入りタイヤとホイールとの組立体に関する。

【背景技術】

【0002】

空気入りタイヤの内側には空気圧検出装置に代表される種々の装置が設置される。このような装置(挿入物)を取り付ける方法として、例えば、装置をタイヤバルブと一体化する方法(例えば、特許文献1参照)、装置をホイールのリム外周面に固定する方法(例えば、特許文献2参照)、装置を空気入りタイヤの内面に固定する方法(例えば、特許文献3参照)が提案されているが、いずれの場合も、装置が他の部材に対して締結又は接着されているため、電池交換や装置自体を交換する際の着脱作業が煩雑である。

【0003】

また、建設車両用空気入りタイヤ等に適用されるホイールはウエル部を持たずリム外周面が実質的に円筒状に加工されているため、この種のホイールのリム外周面に何らかの装置を設置した場合、リム組み時に空気入りタイヤのビード部とリム外周面に設置された装置とが互いに干渉することになる。そのため、この種のホイールについてはリム外周面上に装置を設置すること自体が困難である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−165314号公報

【特許文献2】特開2009−184614号公報

【特許文献3】特開2006−151372号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、挿入物の着脱作業を簡単に行うことを可能にしたタイヤ内側への挿入物の設置方法、及び、空気入りタイヤとホイールとの組立体を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するための本発明のタイヤ内側への挿入物の設置方法は、タイヤ内側に設置される任意の挿入物に少なくとも1本の牽引体を連結し、前記挿入物を空気入りタイヤの内側に配置しつつ前記牽引体を前記空気入りタイヤの外側へ延在させた状態で前記空気入りタイヤをホイールに組付け、前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記牽引体を前記ビード部と前記リムとの間に挟むことにより前記挿入物をタイヤ内側に設置することを特徴とするものである。

【0007】

また、上記目的を達成するための本発明の空気入りタイヤとホイールとの組立体は、ホイールと、該ホイールのリムに組付けられる空気入りタイヤと、タイヤ内側に設置される任意の挿入物と、該挿入物に連結された少なくとも1本の牽引体とからなり、前記挿入物を前記空気入りタイヤの内側に配置しつつ前記牽引体を前記空気入りタイヤの外側へ延在させた状態で前記空気入りタイヤをホイールに組付け、前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記牽引体を前記ビード部と前記リムとの間に挟むことにより前記挿入物をタイヤ内側に設置したことを特徴とするものである。

【発明の効果】

【0008】

本発明では、タイヤ内側に設置される任意の挿入物に牽引体を連結し、挿入物を空気入りタイヤの内側に配置しつつ牽引体を空気入りタイヤの外側へ延在させた状態で空気入りタイヤをホイールに組付け、空気入りタイヤのビード部をホイールのリムに嵌合させた状態で牽引体をビード部とリムとの間に挟むことで挿入物をタイヤ内側に設置するので、機械的な締結や接着に基づいて挿入物を設置する場合とは異なって、挿入物の着脱作業を簡単に行うことができる。

【0009】

また、本発明によれば、挿入物の着脱作業をホイールのリム外周面の形状とは関係なく行うことができるので、建設車両用空気入りタイヤ等に適用されるホイールのようにリム外周面が実質的に円筒状に加工されている場合であっても、所望の挿入物をホイールのリム外周面上に設置することができる。

【0010】

牽引体はテープ状物又は紐状物から構成することができる。特に、牽引体がテープ状物である場合、テープ状物は最小幅が3mm以上であることが好ましい。牽引体がテープ状物であるとタイヤ内側に設置された挿入物が変位し難くなり、設置時の姿勢を維持することができる。

【0011】

本発明では、空気入りタイヤのビード部をホイールのリムに嵌合させた状態で空気入りタイヤに空気を充填する前に牽引体をタイヤ外側へ引っ張ることで挿入物の位置を固定することが好ましい。つまり、牽引体を単にビード部とリムとの間に挟んだ場合、挿入物の移動が許容されるが、牽引体を緊張状態にした場合、挿入物の移動を規制することができる。

【0012】

挿入物は空気圧検出装置であることが好ましい。空気入りタイヤとホイールとの組立体においてタイヤ内側への空気圧検出装置の着脱作業を容易にすることは、自動車産業において極めて有用である。

【図面の簡単な説明】

【0013】

【図1】本発明で使用される挿入物及び牽引体を示す斜視図である。

【図2】本発明で使用される挿入物及び牽引体を示す側面図である。

【図3】本発明の実施形態からなるタイヤ内側への挿入物の設置方法を示し、(a)〜(c)は各工程の子午線断面図である。

【図4】本発明の実施形態からなる空気入りタイヤとホイールとの組立体を示す子午線断面図である。

【図5】本発明の他の実施形態からなる空気入りタイヤとホイールとの組立体を示す子午線断面図である。

【図6】本発明で使用される挿入物及び牽引体の変形例を示す平面図である。

【図7】本発明で使用される挿入物及び牽引体の種々の変形例を示し、(a)〜(c)は各変形例の平面図である。

【図8】本発明で使用される牽引体を示す断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の構成について添付の図面を参照しながら詳細に説明する。図1及び図2は本発明で使用される挿入物及び牽引体を示すものである。

【0015】

図1及び図2に示すように、タイヤ内側に設置される挿入物1には少なくとも1本の牽引体2が連結されている。この挿入物1は空気圧検出装置であり、ケース3の中に空気圧検出部4を内包した構造になっている。但し、挿入物1は空気圧検出装置に限定されるものではなく、タイヤ内の温度等を検出する各種の検出装置、タイヤの使用履歴を記録するためのタグ、又は、脱酸素剤等であっても良い。

【0016】

一方、牽引体2は挿入物1に接合されており、タイヤ内側から外側へ延在するのに十分な長さを有している。挿入物1の縁部からの牽引体2の長さは、例えば、25mm〜300mmとすれば良い。この牽引体2は可撓性を有するテープ状物から構成されている。但し、牽引体2は必ずしもテープ状物である必要はなく、テープ状物を1本又は複数本の紐状物に置き換えても良い。

【0017】

図3(a)〜(c)は本発明の実施形態からなるタイヤ内側への挿入物の設置方法を示すものである。図3(a)〜(c)において、ホイール10はリム(幅広平底リム)11を備え、そのリム11の外周面が実質的に円筒状に加工されている。ホイール10において、一方のリムフランジ11aはリム11に対して固定され、他方のリムフランジ11bはリング部材としてリム11に対して着脱自在に構成されている。一方、空気入りタイヤ20は、タイヤ周方向に延在して環状をなすトレッド部21と、該トレッド部21の両側に配置された一対のサイドウォール部22と、これらサイドウォール部22のタイヤ径方向内側に配置された一対のビード部23とを備えている。

【0018】

次に、タイヤ内側への挿入物の設置方法について説明する。先ず、図3(a)に示すように、ホイール10をその中心軸が鉛直方向となるように架台30上に配置する。このとき、固定されたリムフランジ11aを下側に配置し、リムフランジ11bは取り外した状態とする。次に、前述の挿入物1を空気入りタイヤ20の内側(空洞部内)に配置しつつ牽引体2を空気入りタイヤ20の外側へ延在させた状態で空気入りタイヤ20をホイール10に組付ける。そして、図3(b)に示すように、リムフランジ11bをリム11に装着し、空気入りタイヤ20のビード部23をホイール10のリム11に嵌合させた状態にする。この嵌合状態において牽引体2をビード部23とリム11との間に挟むことで挿入物1を空気入りタイヤ20の内側に設置する。なお、理解を容易にするために図面ではビード部23とリム11との間に隙間があるが、実際には両者が密着した状態にある。

【0019】

図3(b)の状態であっても挿入物1を保持することは可能であるが、この場合、挿入物1の移動が比較的大きく許容される。そこで、図3(c)に示すように、空気入りタイヤ20のビード部23をホイール10のリム11に嵌合させた状態で空気入りタイヤ20に空気を充填する前に牽引体2をタイヤ外側へ引っ張ることで挿入物1の位置を固定し、しかる後、空気入りタイヤ20に空気を充填する。

【0020】

なお、牽引体2をタイヤ外側へ引っ張ることで挿入物1の位置は固定されるものの、挿入物1の向きの変化は必ずしも規制されるものではない。空気入りタイヤ20とホイール10との組立体の走行時の状態は図4の通りであるが、走行時の遠心力により挿入物1が径方向外側に向かって立ち上がった状態になっている。

【0021】

また、空気入りタイヤ20の外側にはみ出した余剰の牽引体2は適宜切断することが望ましいが、空気入りタイヤ20の外表面に貼り付けたり、或いは、そのまま放置することも可能である。

【0022】

或いは、図3(b)の工程において、空気入りタイヤ20のビード部23をホイール10のリム11に嵌合させた状態で空気入りタイヤ20に空気を充填する前に、牽引体2をタイヤ外側へ引っ張らずに、その牽引体2をタイヤ外表面やホイールに粘着テープ等で固定し、しかる後、空気入りタイヤ20に空気を充填しても良い。

【0023】

上述したタイヤ内側への挿入物の設置方法によれば、挿入物1に牽引体2を連結し、挿入物1を空気入りタイヤ20の内側に配置しつつ牽引体2を空気入りタイヤ20の外側へ延在させた状態で空気入りタイヤ20をホイール10に組付け、空気入りタイヤ20のビード部23をホイール10のリム11に嵌合させた状態で牽引体2をビード部23とリム11との間に挟むことで挿入物1をタイヤ内側に設置することにより、挿入物1の着脱作業を簡単に行うことができ、ホイール10や空気入りタイヤ20に加工を加える必要がなく、接着剤を使用しなくても挿入物1を固定することができる。しかも、挿入物1はタイヤ周上の任意の位置に装着することができ、必要に応じて複数箇所に取り付けることも可能である。

【0024】

また、挿入物1の着脱作業はホイール10のリム11の外周面の形状とは関係なく行うことができるので、ホイール10のようにリム外周面が実質的に円筒状に加工されている場合であっても、所望の挿入物1をホイール10のリム11の外周面上に設置することができる。勿論、リム外周面にウエル部を有する他のホイールにおいても、上記と同様に挿入物1を設置することができる。

【0025】

特に、トラック・バス用タイヤに代表される重荷重用タイヤや鉱山等で使用される建設車両用タイヤに対して上述の挿入物1の設置方法を適用した場合、走行中に挿入物1に加わる遠心力が小さいため、挿入物1の設置方法として最適である。

【0026】

図5は本発明の他の実施形態からなる空気入りタイヤとホイールとの組立体を示すものである。図5において、タイヤ内側に配置された挿入物1から両側のビード部23に向かって延在する2本の牽引体2が挿入物1に対して連結されている。そして、各牽引体2はそれぞれ対応するビード部23とリム11との間に挟まれている。その結果、挿入物1は緊張状態にある2本の牽引体2によりタイヤ幅方向の中央位置に固定されている。なお、本実施形態では2本の牽引体2を別体としているが、これらは一体物であっても良い。

【0027】

上記実施形態においては、挿入物1がトレッド部21と対面する位置に配置されるため、例えば、挿入物1に非接触式の温度検知装置を搭載し、空気圧検知機能に加えて温度検知機能を付加することにより、トレッド部21の発熱状況を監視することができる。

【0028】

以下、挿入物1を設置するための牽引体2について更に詳細に説明する。牽引体2の構成材料は特に限定されるものではなく、例えば、樹脂、ゴム、金属、紙又はこれら材料を組み合わせたものを使用することができる。牽引体2を樹脂から構成する場合、ポリイミドやポリエステルフィルムのほか、後述する熱可塑性エラストマー組成物を用いることが好ましい。特に、熱可塑性エラストマー組成物を牽引体2に用いた場合、タイヤ回転時に生じる屈曲変形に対して十分な耐疲労性があるので更に好ましい。

【0029】

牽引体2はビード23とリム11との間に挟み込まれるため、その表面には予め接着剤や粘着剤を塗布することも可能である。この場合、牽引体2とビード23やリム11との隙間からの空気漏れをより確実に防止することができる。

【0030】

牽引体2は最小幅が3mm以上、好ましくは、5mm以上50mm以下のテープ状物であると良い。牽引体2がテープ状物であると設置された挿入物1がタイヤ内側で変位し難くなり、設置時の姿勢を維持することができる。挿入物1の設置状態を安定化させるには牽引体2の最小幅を大きくするのが望ましいが、過度に大きくすると空気漏れやリムずれを生じ易くなる。また、牽引体2は一定幅であっても良く、或いは、長手方向に沿って幅が変化するものであっても良い。図6は牽引体2の幅を長手方向に沿って変化させ、その一部に括れを設けたものであるが、このような構造においても上記最小幅を維持することで牽引体2の面方向への挿入物1の振れを抑制することができる。

【0031】

牽引体2は挿入物1に対して少なくとも1本設ける必要があるが、複数本であっても良い。例えば、図7(a)のように挿入物1に対して1本の牽引体2を連結したり、図7(b)のように挿入物1に対して2本の牽引体2を平行に連結したり、図7(c)のように挿入物1に対して2本の牽引体2を互いに反対方向に傾斜するように連結したりしても良い。

【0032】

牽引体2の最大厚さは5μm以上2.0mm以下、好ましくは、5μm以上300μm以下、更に好ましくは、5μm以上100μm以下であると良い。これにより、空気漏れを防止しながら挿入物の保持状態を安定化することができる。牽引体2の最大厚さが小さ過ぎると強度の確保が困難になり、逆に大き過ぎると空気漏れを生じ易くなる。

【0033】

特に、図8に示すように、牽引体2がビード部23とリム11との間に挟まれる部分において牽引体2は幅方向両端部に向かって徐々に薄くなるような断面形状を有することが好ましい。そして、牽引体2がビード部23とリム11との間に挟まれる部分において牽引体2の幅方向端部の厚さは2μm以上1.5mm以下、好ましくは、2μm以上300μm以下、更に好ましくは、2μm以上100μm以下であると良い。これにより、空気漏れの防止効果を高めることができる。牽引体2の断面形状は、台形や長方形とすることができる。

【0034】

牽引体2がテープ状物ではなく紐状物である場合、少なくとも1本の牽引体2があれば良く、その断面の外径は0.03mm以上2.0mm以下、好ましくは、0.03mm以上1.5mm以下、更に好ましくは、0.04mm以上1.2mm以下であると良い。その理由はテープ状物の場合と同様である。また、紐状物の場合、複数本の牽引体2を挿入物1に対して間隔をおいて固定し、それらを外部から押さえることにより挿入物1の設置状態を安定化することができる。

【0035】

以下、牽引体2に使用される熱可塑性エラストマー組成物について説明する。熱可塑性エラストマー組成物は、熱可塑性樹脂とエラストマーとをブレンドしたものである。

【0036】

本発明で使用される熱可塑性樹脂としては、例えば、ポリアミド系樹脂〔例えば、ナイロン6(N6)、ナイロン66(N66)、ナイロン46(N46)、ナイロン11(N11)、ナイロン12(N12)、ナイロン610(N610)、ナイロン612(N612)、ナイロン6/66共重合体(N6/66)、ナイロン6/66/610共重合体(N6/66/610)、ナイロンMXD6(MXD6)、ナイロン6T、ナイロン6/6T共重合体、ナイロン66/PP共重合体、ナイロン66/PPS共重合体〕及びそれらのN−アルコキシアルキル化物〔例えば、ナイロン6のメトキシメチル化物、ナイロン6/610共重合体のメトキシメチル化物、ナイロン612のメトキシメチル化物〕、ポリエステル系樹脂〔例えば、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、ポリエチレンイソフタレート(PEI)、PET/PEI共重合体、ポリアリレート(PAR)、ポリブチレンナフタレート(PBN)、液晶ポリエステル、ポリオキシアルキレンジイミドジ酸/ポリブチレンテレフタレート共重合体などの芳香族ポリエステル〕、ポリニトリル系樹脂〔例えば、ポリアクリロニトリル(PAN)、ポリメタクリロニトリル、アクリロニトリル/スチレン共重合体(AS)、(メタ)アクリロニトリル/スチレン共重合体、(メタ)アクリロニトリル/スチレン/ブタジエン共重合体〕、ポリメタクリレート系樹脂〔例えば、ポリメタクリル酸メチル(PMMA)、ポリメタクリル酸エチル〕、ポリビニル系樹脂〔例えば、ポリ酢酸ビニル、ポリビニルアルコール(PVA)、ビニルアルコール/エチレン共重合体(EVOH)、ポリ塩化ビニリデン(PVDC)、ポリ塩化ビニル(PVC)、塩化ビニル/塩化ビニリデン共重合体、塩化ビニリデン/メチルアクリレート共重合体、塩化ビニリデン/アクリロニトリル共重合体〕、セルロース系樹脂〔例えば、酢酸セルロース、酢酸酪酸セルロース〕、フッ素系樹脂〔例えば、ポリフッ化ビニリデン(PVDF)、ポリフッ化ビニル(PVF)、ポリクロルフルオロエチレン(PCTFE)、テトラフロロエチレン/エチレン共重合体(ETFE)〕、イミド系樹脂〔例えば、芳香族ポリイミド(PI)〕等を好ましく用いることができる。

【0037】

本発明で使用されるエラストマーとしては、例えば、ジエン系ゴム及びその水添物〔例えば、天然ゴム(NR)、イソプレンゴム(IR)、エポキシ化天然ゴム、スチレンブタジエンゴム(SBR)、ブタジエンゴム(BR、高シスBR及び低シスBR)、ニトリルゴム(NBR)、水素化NBR、水素化SBR〕、オレフィン系ゴム〔例えば、エチレンプロピレンゴム(EPDM、EPM)、マレイン酸変性エチレンプロピレンゴム(M−EPM)、ブチルゴム(IIR)、イソブチレンと芳香族ビニル又はジエン系モノマー共重合体、アクリルゴム(ACM)、アイオノマー〕、含ハロゲンゴム〔例えば、Br−IIR、CI−IIR、イソブチレンパラメチルスチレン共重合体の臭素化物(Br−IPMS)、クロロプレンゴム(CR)、ヒドリンゴム(CHR)、クロロスルホン化ポリエチレンゴム(CSM)、塩素化ポリエチレンゴム(CM)、マレイン酸変性塩素化ポリエチレンゴム(M−CM)〕、シリコンゴム〔例えば、メチルビニルシリコンゴム、ジメチルシリコンゴム、メチルフェニルビニルシリコンゴム〕、含イオウゴム〔例えば、ポリスルフィドゴム〕、フッ素ゴム〔例えば、ビニリデンフルオライド系ゴム、含フッ素ビニルエーテル系ゴム、テトラフルオロエチレン−プロピレン系ゴム、含フッ素シリコン系ゴム、含フッ素ホスファゼン系ゴム〕、熱可塑性エラストマー〔例えば、スチレン系エラストマー、オレフィン系エラストマー、エステル系エラストマー、ウレタン系エラストマー、ポリアミド系エラストマー〕等を好ましく使用することができる。

【0038】

前記した特定の熱可塑性樹脂とエラストマーとの相溶性が異なる場合は、第3成分として適当な相溶化剤を用いて両者を相溶化させることができる。ブレンド系に相溶化剤を混合することにより、熱可塑性樹脂とエラストマーとの界面張力が低下し、その結果、分散相を形成しているゴム粒子径が微細になることから両成分の特性はより有効に発現されることになる。そのような相溶化剤としては、一般的に熱可塑性樹脂及びエラストマーの両方又は片方の構造を有する共重合体、或いは熱可塑性樹脂又はエラストマーと反応可能なエポキシ基、カルボニル基、ハロゲン基、アミノ基、オキサゾリン基、水酸基等を有した共重合体の構造をとるものとすることができる。これらは混合される熱可塑性樹脂とエラストマーの種類によって選定すればよいが、通常使用されるものには、スチレン/エチレン・ブチレンブロック共重合体(SEBS)及びそのマレイン酸変性物、EPDM、EPM、EPDM/スチレン又はEPDM/アクリロニトリルグラフト共重合体及びそのマレイン酸変性物、スチレン/マレイン酸共重合体、反応性フェノキシン等を挙げることができる。かかる相溶化剤の配合量には特に限定はないが、好ましくは、ポリマー成分(熱可塑性樹脂とエラストマーとの合計)100重量部に対して、0.5〜10重量部がよい。

【0039】

熱可塑性エラストマー組成物において、特定の熱可塑性樹脂とエラストマーとの組成比は、特に限定されるものではなく、熱可塑性樹脂のマトリクス中にエラストマーが不連続相として分散した構造をとるように適宜決めればよいが、好ましい範囲は重量比90/10〜30/70である。

【0040】

本発明において、熱可塑性エラストマー組成物には、その必要特性を損なわない範囲で前記した相溶化剤などの他のポリマーを混合することができる。他のポリマーを混合する目的は、熱可塑性樹脂とエラストマーとの相溶性を改良するため、材料の成型加工性をよくするため、耐熱性向上のため、コストダウンのため等があり、これに用いられる材料としては、例えば、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ABS、SBS、ポリカーボネート(PC)等を例示することができる。また、一般的にポリマー配合物に配合される充填剤(炭酸カルシウム、酸化チタン、アルミナ等)、カーボンブラック、ホワイトカーボン等の補強剤、軟化剤、可塑剤、加工助剤、顔料、染料、老化防止剤等をその必要特性を損なわない限り任意に配合することもできる。

【0041】

また、エラストマーは熱可塑性樹脂との混合の際、動的に加硫することもできる。動的に加硫する場合の加硫剤、加硫助剤、加硫条件(温度、時間)等は、添加するエラストマーの組成に応じて適宜決定すればよく、特に限定されるものではない。

【0042】

加硫剤としては、一般的なゴム加硫剤(架橋剤)を用いることができる。具体的には、イオウ系加硫剤としては粉末イオウ、沈降性イオウ、高分散性イオウ、表面処理イオウ、不溶性イオウ、ジモルフォリンジサルファイド、アルキルフェノールジサルファイド等を例示でき、例えば、0.5〜4phr〔本明細書において、「phr」は、エラストマー成分100重量部あたりの重量部をいう。以下、同じ。〕程度用いることができる。

【0043】

また、有機過酸化物系の加硫剤としては、ベンゾイルパーオキサイド、t−ブチルヒドロパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチルヘキサン−2,5−ジ(パーオキシルベンゾエート)等が例示され、例えば、1〜20phr程度用いることができる。

【0044】

更に、フェノール樹脂系の加硫剤としては、アルキルフェノール樹脂の臭素化物や、塩化スズ、クロロプレン等のハロゲンドナーとアルキルフェノール樹脂とを含有する混合架橋系等が例示でき、例えば、1〜20phr程度用いることができる。

【0045】

その他として、亜鉛華(5phr程度)、酸化マグネシウム(4phr程度)、リサージ(10〜20phr程度)、p−キノンジオキシム、p−ジベンゾイルキノンジオキシム、テトラクロロ−p−ベンゾキノン、ポリ−p−ジニトロソベンゼン(2〜10phr程度)、メチレンジアニリン(0.2〜10phr程度)が例示できる。

【0046】

また、必要に応じて、加硫促進剤を添加してもよい。加硫促進剤としては、アルデヒド・アンモニア系、グアニジン系、チアゾール系、スルフェンアミド系、チウラム系、ジチオ酸塩系、チオウレア系等の一般的な加硫促進剤を、例えば、0.5〜2phr程度用いることができる。

【0047】

具体的には、アルデヒド・アンモニア系加硫促進剤としては、ヘキサメチレンテトラミン等、グアジニン系加硫促進剤としては、ジフェニルグアジニン等、チアゾール系加硫促進剤としては、ジベンゾチアジルジサルファイド(DM)、2−メルカプトベンゾチアゾール及びそのZn塩、シクロヘキシルアミン塩等、スルフェンアミド系加硫促進剤としては、シクロヘキシルベンゾチアジルスルフェンアマイド(CBS)、N−オキシジエチレンベンゾチアジル−2−スルフェンアマイド、N−t−ブチル−2−ベンゾチアゾールスルフェンアマイド、2−(チモルポリニルジチオ)ベンゾチアゾール等、チウラム系加硫促進剤としては、テトラメチルチウラムジサルファイド(TMTD)、テトラエチルチウラムジサルファイド、テトラメチルチウラムモノサルファイド(TMTM)、ジペンタメチレンチウラムテトラサルファイド等、ジチオ酸塩系加硫促進剤としては、Zn−ジメチルジチオカーバメート、Zn−ジエチルジチオカーバメート、Zn−ジ−n−ブチルジチオカーバメート、Zn−エチルフェニルジチオカーバメート、Te−ジエチルジチオカーバメート、Cu−ジメチルジチオカーバメート、Fe−ジメチルジチオカーバメート、ピペコリンピペコリルジチオカーバメート等、チオウレア系加硫促進剤としては、エチレンチオウレア、ジエチルチオウレア等を挙げることができる。

【0048】

また、加硫促進助剤としては、一般的なゴム用助剤を併せて用いることができ、例えば、亜鉛華(5phr程度)、ステアリン酸やオレイン酸及びこれらのZn塩(2〜4phr程度)等が使用できる。

【0049】

熱可塑性エラストマー組成物の製造方法は、予め熱可塑性樹脂とエラストマー(ゴムの場合は未加硫物)とを2軸混練押出機等で溶融混練し、連続相(マトリックス)を形成する熱可塑性樹脂中に分散相(ドメイン)としてエラストマーを分散させることによる。エラストマーを加硫する場合には、混練下で加硫剤を添加し、エラストマーを動的加硫させてもよい。また、熱可塑性樹脂またはエラストマーへの各種配合剤(加硫剤を除く)は、上記混練中に添加してもよいが、混練の前に予め混合しておくことが好ましい。熱可塑性樹脂とエラストマーの混練に使用する混練機としては、特に限定はなく、スクリュー押出機、ニーダ、バンバリミキサー、2軸混練押出機等が使用できる。中でも熱可塑性樹脂とエラストマーの混練およびエラストマーの動的加硫には、2軸混練押出機を使用するのが好ましい。更に、2種類以上の混練機を使用し、順次混練してもよい。溶融混練の条件として、温度は熱可塑性樹脂が溶融する温度以上であればよい。また、混練時の剪断速度は1000〜7500sec-1であるのが好ましい。混練全体の時間は30秒から10分、また加硫剤を添加した場合には、添加後の加硫時間は15秒から5分であるのが好ましい。上記方法で製作されたポリマー組成物は、射出成形、押出し成形等、通常の熱可塑性樹脂の成形方法によって所望の形状にすればよい。

【0050】

このようにして得られる熱可塑性エラストマー組成物は、熱可塑性樹脂のマトリクス中にエラストマーが不連続相として分散した構造をとる。かかる構造をとることにより、エラストマーからなる不連続相に基づく十分な柔軟性と連続相としての樹脂層の効果に基づく十分な剛性とを併せて付与することができると共に、エラストマーの多少によらず、成形に際し、熱可塑性樹脂と同等の成形加工性を得ることができる。

【0051】

熱可塑性エラストマー組成物のJIS K7100により定められるところの標準雰囲気中におけるヤング率は、特に限定されるものではないが、好ましくは1〜500MPa、より好ましくは50〜500MPaにするとよい。

【実施例】

【0052】

タイヤサイズ11R22.5のバス用の空気入りタイヤとリムサイズ7.50Vのホイールとの組立体において、タイヤ内側に挿入物(空気圧検知装置)を設置するにあたって、挿入物に1本の牽引体を連結し、挿入物を空気入りタイヤの内側に配置しつつ牽引体を空気入りタイヤの外側へ延在させた状態で空気入りタイヤをホイールに組付け、空気入りタイヤのビード部をホイールのリムに嵌合させた状態で牽引体をビード部とリムとの間に挟むことで挿入物をタイヤ内側に設置し、牽引体の種類、材質、最大厚さ(又は外径)、端部厚さ、断面形状、幅、牽引体への接着剤塗布の有無を表1のように異ならせることにより、実施例1〜8の組立体を得た。なお、ゴム製の牽引体は補強コードを埋設したものである。

【0053】

これら組立体について、下記の測定方法により、挿入物の設置状態、空気漏れの有無を評価し、その結果を表1に併せて示した。

【0054】

挿入物の設置状態:

挿入物が設置された組立体を車両に装着し、空気圧700kPaとして、10,000kmの実車走行を行った後、挿入物の設置状態を評価した。評価結果は、走行前後で挿入物の設置状態に変化がない場合を「A」にて示し、挿入物の位置がずれた場合を「B」にて示し、挿入物が脱落した場合を「C」にて示した。

【0055】

空気漏れの有無:

挿入物が設置された組立体の空気圧700kPaとして、ビード部とリムとの間に挟まれた牽引体の周辺に石鹸水を垂らし、当該部位での泡の発生状況を調べた。評価結果は、1分後において泡が発生していない場合を「A」にて示し、1分後において泡が発生していた場合を「C」にて示した。

【0056】

【表1】

【0057】

表1から判るように、実施例1〜8のタイヤは、いずれも挿入物の設置状態が良好であり、空気漏れについても特に問題はなかった。

【符号の説明】

【0058】

1 挿入物(空気圧検出装置)

2 牽引体

3 ケース

4 空気圧検出部

10 ホイール

11 リム

11a,11b リムフランジ

20 空気入りタイヤ

21 トレッド部

22 サイドウォール部

23 ビード部

30 架台

【特許請求の範囲】

【請求項1】

タイヤ内側に設置される任意の挿入物に少なくとも1本の牽引体を連結し、前記挿入物を空気入りタイヤの内側に配置しつつ前記牽引体を前記空気入りタイヤの外側へ延在させた状態で前記空気入りタイヤをホイールに組付け、前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記牽引体を前記ビード部と前記リムとの間に挟むことにより前記挿入物をタイヤ内側に設置することを特徴とするタイヤ内側への挿入物の設置方法。

【請求項2】

前記牽引体はテープ状物又は紐状物であることを特徴とする請求項1に記載のタイヤ内側への挿入物の設置方法。

【請求項3】

前記牽引体はテープ状物であり、該テープ状物は最小幅が3mm以上であることを特徴とする請求項2に記載のタイヤ内側への挿入物の設置方法。

【請求項4】

前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記空気入りタイヤに空気を充填する前に前記牽引体をタイヤ外側へ引っ張ることで前記挿入物の位置を固定することを特徴とする請求項1〜3のいずれかに記載のタイヤ内側への挿入物の設置方法。

【請求項5】

前記挿入物が空気圧検出装置であることを特徴とする請求項1〜4のいずれかに記載のタイヤ内側への挿入物の設置方法。

【請求項6】

ホイールと、該ホイールのリムに組付けられる空気入りタイヤと、タイヤ内側に設置される任意の挿入物と、該挿入物に連結された少なくとも1本の牽引体とからなり、前記挿入物を前記空気入りタイヤの内側に配置しつつ前記牽引体を前記空気入りタイヤの外側へ延在させた状態で前記空気入りタイヤをホイールに組付け、前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記牽引体を前記ビード部と前記リムとの間に挟むことにより前記挿入物をタイヤ内側に設置したことを特徴とする空気入りタイヤとホイールとの組立体。

【請求項7】

前記牽引体はテープ状物又は紐状物であることを特徴とする請求項6に記載の空気入りタイヤとホイールとの組立体。

【請求項8】

前記牽引体はテープ状物であり、該テープ状物は最小幅が3mm以上であることを特徴とする請求項7に記載の空気入りタイヤとホイールとの組立体。

【請求項9】

前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記牽引体をタイヤ外側へ引っ張ることで前記挿入物の位置を固定したことを特徴とする請求項6〜8のいずれかに記載の空気入りタイヤとホイールとの組立体。

【請求項10】

前記挿入物が空気圧検出装置であることを特徴とする請求項6〜9のいずれかに記載の空気入りタイヤとホイールとの組立体。

【請求項1】

タイヤ内側に設置される任意の挿入物に少なくとも1本の牽引体を連結し、前記挿入物を空気入りタイヤの内側に配置しつつ前記牽引体を前記空気入りタイヤの外側へ延在させた状態で前記空気入りタイヤをホイールに組付け、前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記牽引体を前記ビード部と前記リムとの間に挟むことにより前記挿入物をタイヤ内側に設置することを特徴とするタイヤ内側への挿入物の設置方法。

【請求項2】

前記牽引体はテープ状物又は紐状物であることを特徴とする請求項1に記載のタイヤ内側への挿入物の設置方法。

【請求項3】

前記牽引体はテープ状物であり、該テープ状物は最小幅が3mm以上であることを特徴とする請求項2に記載のタイヤ内側への挿入物の設置方法。

【請求項4】

前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記空気入りタイヤに空気を充填する前に前記牽引体をタイヤ外側へ引っ張ることで前記挿入物の位置を固定することを特徴とする請求項1〜3のいずれかに記載のタイヤ内側への挿入物の設置方法。

【請求項5】

前記挿入物が空気圧検出装置であることを特徴とする請求項1〜4のいずれかに記載のタイヤ内側への挿入物の設置方法。

【請求項6】

ホイールと、該ホイールのリムに組付けられる空気入りタイヤと、タイヤ内側に設置される任意の挿入物と、該挿入物に連結された少なくとも1本の牽引体とからなり、前記挿入物を前記空気入りタイヤの内側に配置しつつ前記牽引体を前記空気入りタイヤの外側へ延在させた状態で前記空気入りタイヤをホイールに組付け、前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記牽引体を前記ビード部と前記リムとの間に挟むことにより前記挿入物をタイヤ内側に設置したことを特徴とする空気入りタイヤとホイールとの組立体。

【請求項7】

前記牽引体はテープ状物又は紐状物であることを特徴とする請求項6に記載の空気入りタイヤとホイールとの組立体。

【請求項8】

前記牽引体はテープ状物であり、該テープ状物は最小幅が3mm以上であることを特徴とする請求項7に記載の空気入りタイヤとホイールとの組立体。

【請求項9】

前記空気入りタイヤのビード部を前記ホイールのリムに嵌合させた状態で前記牽引体をタイヤ外側へ引っ張ることで前記挿入物の位置を固定したことを特徴とする請求項6〜8のいずれかに記載の空気入りタイヤとホイールとの組立体。

【請求項10】

前記挿入物が空気圧検出装置であることを特徴とする請求項6〜9のいずれかに記載の空気入りタイヤとホイールとの組立体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−95327(P2013−95327A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241427(P2011−241427)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

[ Back to top ]